Маркировка нержавеющей стали. Справочник. Как обозначается нержавеющая сталь

Расшифровка маркировки стали AISI | Официальный сайт ООО "Слайд ДВ"

Сегодня чаще и чаще можно встретить, разработанную уже довольно давно учеными из институтов чугуна и стали США, маркировку AISI. Аббревиатура, которая сегодня используется повсеместно, была образована из названия самого института – American Iron and Steel Institute. В данный момент ее используют как потребители нержавеющей стали, так и ее производители. Данная маркировка, совместно с системой национального обозначения, применяется к стали из Европы, Китая, России и множества других стран.

Сегодня чаще и чаще можно встретить, разработанную уже довольно давно учеными из институтов чугуна и стали США, маркировку AISI. Аббревиатура, которая сегодня используется повсеместно, была образована из названия самого института – American Iron and Steel Institute. В данный момент ее используют как потребители нержавеющей стали, так и ее производители. Данная маркировка, совместно с системой национального обозначения, применяется к стали из Европы, Китая, России и множества других стран.

В нашей стране по-прежнему часто используется маркировка, которая была разработана еще в Советском Союзе. В качестве примера будут приведены маркировки, соответствующие одной из самых популярных марок американской системы маркировки AISI 304 – это 08Х18Н11, 08Х18Н10, 08Х18Н9. В маркировке AISI 304 указаны сорт и группа металла, из которого произведен данный лист стали. В данном случае, цифра 3 обозначает то, что сталь аустенитная, а цифры 0 и 4 обозначают сорт. Иногда после цифр идут буквы, указывающие на особенности стали.

К примеру, если вы видите надпись AISI 304L, то буква L в данной маркировке означает, что в стали содержится 0,03% углерода. Система маркировки в нашей стране обозначит такую сталь маркой 03Х18Н11. Здесь есть небольшое уточнение – круг или пруток стали маркировки AISI 304 производится из стали с низким содержанием углерода, что означает, что в ней не может быть больше 0,08% углерода. Отечественная маркировка 08Х18Н10 сначала указывает, сколько процентов углерода содержится в нержавейке (0,08%), потом указывают процентное содержание в ней никеля и хрома (Н10 и Х18 соответственно). Количество никеля в такой стали может быть от 9 до 10,5 процентов, что обозначается как Н9, Н10 и Н11.

К примеру, если вы видите надпись AISI 304L, то буква L в данной маркировке означает, что в стали содержится 0,03% углерода. Система маркировки в нашей стране обозначит такую сталь маркой 03Х18Н11. Здесь есть небольшое уточнение – круг или пруток стали маркировки AISI 304 производится из стали с низким содержанием углерода, что означает, что в ней не может быть больше 0,08% углерода. Отечественная маркировка 08Х18Н10 сначала указывает, сколько процентов углерода содержится в нержавейке (0,08%), потом указывают процентное содержание в ней никеля и хрома (Н10 и Х18 соответственно). Количество никеля в такой стали может быть от 9 до 10,5 процентов, что обозначается как Н9, Н10 и Н11.

Сталь маркировки AISI 430 является довольно широко распространенной. Лист этой маркировки используется многими отраслями промышленности и производится из ферритной стали. Ближайшими сопоставимыми вариантами нашей маркировки являются 12Х18Н10Т и 12Х18Н9Т. Такой сплав, в котором находится до 18% хрома, стабилизируется при помощи титана, на что указывает буква Т в маркировке. Данная операция необходима для того, чтобы при температуре 500-800°C, сталь не подвергалась межкристаллитной коррозии.

Маркировка AISI 430 позволяет изготовление листов с разной поверхностью, которые тоже записываются в аббревиатуру. Если в маркировке присутствует сочетание 2B, то это значит, что данная нержавеющая сталь имеет матовую поверхность, если приписаны буквы BA – поверхность зеркальная, а 4N – поверхность шлифованная. Если вы знакомы с тем, что указано в маркировке, вы всегда можете найти ту нержавейку, которая вам нужна.

slide-dv.ru

Виды и обозначения поверхности стали | Справочник

Существует масса способов обработки нержавейки для придания ей необходимых для последующего применения качеств. В процессе обработки внешний вид изделий постоянно изменяется.

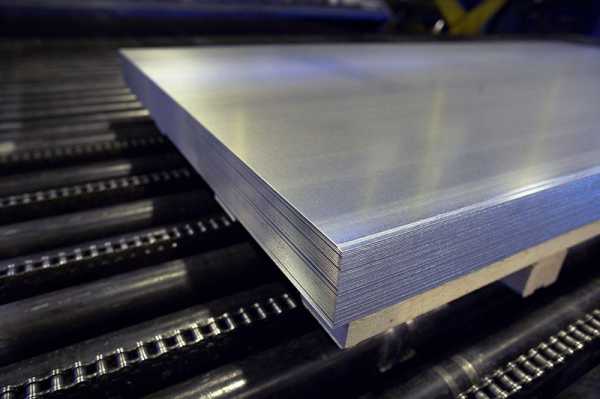

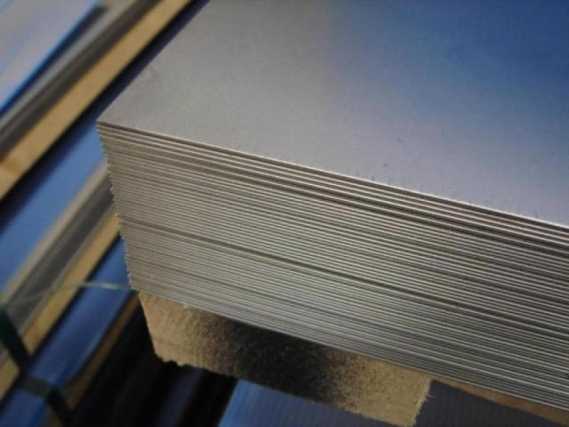

На начальных этапах производства, листовая сталь не имеет той внешней привлекательности, необходимой для применения в декоративных целях. Такие листы больше подходят для использования в промышленных целях, где внешний вид нержавейки не так важен, как её коррозионная стойкость.

В процессе последующей обработки появляются такие изделия как лист шлифованный, зеркальная нержавейка, декоративка и так далее. Всё зависит от сферы применения и пожеланий заказчика. Сфера применения материала диктует необходимые требования, предъявляемые к его обработке. Некоторые разновидности нержавеющих листов могут использоваться при строительстве. Нержавейка шлифованная, например, применяется для облицовки стен или изготовления лифтов и кассовых аппаратов. Там же пригодится и декоративка (лист, с выдавленным на поверхности путём прокатки орнаментом). Зеркальная нержавейка может применяться для изготовления пищевого оборудования, мебели для столовых и кухонь.

Ниже в таблице представлены обозначения поверхности нержавейки.

Виды поверхностей нержавеющей стали

| Обозначение | Состояние поверхности | Примечание |

| 1U | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки |

| 1С | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде |

| 1Е | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия |

| 1D | без окалины, матовая | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | без окалины | Стойкая к механическим воздействиям сталь. |

| 2Н | Блестящие (не зеркало) | холоднодеформированные для повышения прочности |

| 2C | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде |

| 2D | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | более гладкие, чем 2D, матовая | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением |

| 2B (х/к матовая) | Имеет более гладкую, чем 2D "глянцевую" поверхность | Очень гладкая поверхность, допускаются следы от прокатки или небольшие царапины, что не считается дефектом |

| 2R | гладкие, светлые, зеркальные (BA) | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки |

| 2E | cеребристо-матовая или блестящая | Удалена окалина и улучшено качество поверхности. |

| ВА | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое |

| 3N, 4N | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги |

| DECO | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок |

Обозначения поверхностей

Н3 2B – матовая

Глянцевая поверхность, по стандарту EN 10088-2.

Отделка: холоднокатаная, термообработанная, травленая, дрессированная.

Марка стали: AISI 430, 304, 304L, 316, 316L, 316Ti и т.д.

Поверхность металла очень гладкая, глянцевая. На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком.

Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой на дрессировочном стане.

Н3 BA – зеркало

Отражающая поверхность («блестящая», «зеркальная»), по стандарту EN 10088-2 имеет обозначение 2R.

Отделка: холоднокатаная, обжиг в вертикальной печи с применение едкого аммиака (возможна отделочная прокатка на дрессировочном стане).

Марка стали: AISI 430, 304, 316.

Поверхность металла очень гладкая (Ra=0,05 μm), отражает, но отражение не четкое. Более гладкая и более яркая нежели 2В. Является базовой для дальнейшей обработки. Наиболее широко применяемый тип декоративной нержавеющей стали.

h4 4N – шлифованная

Чистота 180-320 единиц, по стандарту EN 10088-2 имеет обозначение 1J или 2J.

Марка стали: AISI 430, 304, 316.

Дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными штурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования.

Шероховатость (Ra) или чистота поверхности (grit) могут быть заданы. Стандартные типы - чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая.

Поверхность металла очень гладкая (Ra= 1,20 - 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

Маркировка нержавеющей стали - СпецСталь, Санкт-Петербург - поставки конструкционных, инструментальных, коррозионно

Справочник по маркам нержавеющей стали

Современное производство нержавеющей стали включает в себя изготовление различных по составу и свойствам антикоррозийных металлов. Предлагаемый покупателю ассортимент в определённый момент времени стал так велик, что потребовал классификации, выраженной в кратких кодах. Для упрощения торговли нержавеющей сталью в странах СНГ была введена маркировка, закреплённая ГОСТом, которая позволяет покупателю быстро подобрать необходимую по техническим характеристикам нержавейку.

Нержавеющая сталь маркируется по принципу буквенного обозначения элементов, входящих в сплав, которое дополняется цифрами, соответствующими количественному составу этих элементов. Если количество химического элемента в сплаве не превышает 1,5%, то это вообще не отражается на маркировке. Буквы, входящие в маркировку, обозначают элементы, входящие в сплав в соответствии с нижеприведённым списком:

- Ю — алюминий стабилизирует структуру и понижает вероятность посторонних образований при контакте нержавеющей стали с кипящими жидкостями;

- Р — бор сообщает сплаву стойкость к химическим и термальным воздействиям;

- Ф — ванадий увеличивает пластику нержавейки;

- В — вольфрам уменьшает величину зерна и повышает температуру закалки;

- К — кобальт стабилизирует атомы углерода;

- С — кремний уменьшает появление окалины при термической обработке;

- Г — марганец используется в качестве более дешёвого аналога никеля;

- Д — медь применяется для придания долговечной прочности, исключающей «усталость металла, и для увеличения сопротивления коррозии;

- М — молибден придаёт устойчивость структуре в агрессивных средах;

- Н — никель сообщает нержавеющему сплаву прочность, ковкость и устойчивость к высоким температурам;

- Б — ниобий применяется в сочетании с углеродом для стимулирования внутрикристаллических ферритных процессов;

- С — селен стимулирует термоэлектрические и полупроводниковые свойства получаемого сплава;

- Т — титан используется как аналог ниобия, повышающий вязкость;

- У — углерод – основной компонент всех типов сталей, придающий прочность металлу и увеличивающий сопротивляемость окислению;

- П — фосфор применяется как антикоррозийный пассиватор;

- Х — хром - основной элемент, обеспечивающий антикоррозийные свойства;

- Ц — цирконий.

Каждый из вышеприведенных элементом обладает различными свойствами, сочетание которых определяет широкий диапазон технических характеристик современной нержавейки. Двухзначные цифры в начале маркировки показывают среднее количество углерода, выраженное в десятых частях процентного состава, затем указывается буква, соответствующая легирующему компоненту, после которого стоит цифра, указывающая на количественный состав этого элемента в сплаве, выраженный в целых единицах.

Нержавеющая сталь высокого качества отмечается буквой «А» в конце маркировочного кода, а наличие буквы «Ш» говорит о самом высшем качестве металла, изготовленного с пониженным содержанием посторонних примесей. Например, маркировка 04Х17Н13М2 обозначает, что в этой нержавеющей стали 0.04% углерода, 17 частей хрома, 13 никеля и 2 единицы молибдена. Ее аналогом является сталь AISI 316. Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей никеля и 10 единиц титана. Ее импортный аналог - сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора металла, который будет в точности соответствовать поставленным задачам.

specstalspb.ru

Классификация нержавеющей стали

Нержавеющая сталь – это целый ряд сплавов, отличающихся по своему составу и способу выплавки.

В целом нержавеющими сталями называются стали, содержащие как минимум 12% хрома. Есть три большие группы нержавеющей стали: аустенитные, ферритные и мартенситные.

Аустенитные стали содержат 16-25% хрома и 6-14% никеля, могут содержать 6% молибдена и небольшое количество других элементов.

Ферритные стали (они же хромистые стали) содержат 12-20% хрома, иногда – небольшое количество титана и молибдена.

Мартенситные стали содержат около 12,5 % хрома и имеют довольно высокое содержание углерода – около 0,3 %.

Иногда выделяют также четвертую группу, являющуюся по сути средней между первыми двумя – дуплексную нержавеющую сталь. Дуплексные стали имеют аустенитно–ферритную структуру и содержат около 22 % хрома, 5,5 % никеля, 3 % молибдена и 0,02 % углерода.

Самая распространенная разновидность – аустенитная (60-70% мирового потребления).

В мире существует несколько классификаций нержавеющей стали.

В Европе принята система обозначений стали, регламентирована стандартом EN 100 27, в которой первая часть означает порядок наименования сталей, а вторая регламентирует присвоение сталям порядковых номеров.

Японская система также предполагает буквенно-цифровую маркировку, в ней буквенное обозначение определяет группу, к которой причисляется данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США есть несколько систем обозначения металлов и сплавов. Здесь существует несколько организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS.

В России и в странах СНГ существует разработанная в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов. Буквенные обозначения используются и для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Едиными обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Соответствие маркировок нержавеющей стали представлено в таблице:

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | Россия (GOST) | Примечание |

| 1.4003 | X2CrNi12 | ||||

| 1.4512 | X2CrTi12 | 409 | SUH 409 | ||

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

| 1.4002 | X6CrAl13 | 405 | SUS 405 | ||

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

| 1.4024 | X15Cr13 | (410) | SUS 410 J1 | ||

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 | Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах |

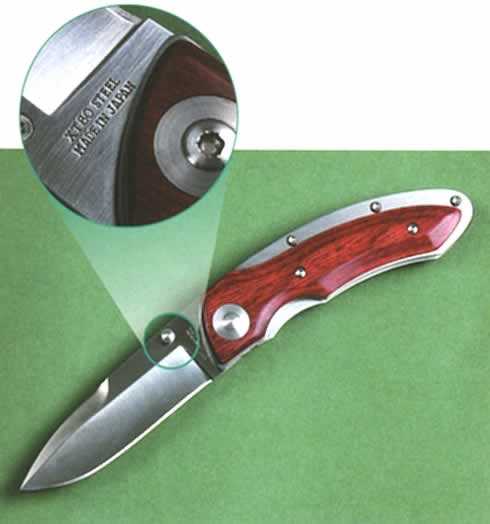

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. | |

| 1.4034 | X46Cr13 | (420) | 40Х13 | Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12O17 | |

| 1.4520 | X2CrTi17 | ||||

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08O17O | |

| 1.4113 | X6CrMo17-1 | 434 | SUS 434 | ||

| 1.4509 | X2CrTiNb18 | 441 | |||

| 1.4521 | X2CrMoTi18-2 | 444 | SUS 444 | ||

| 1.4589 | X5CrNiMoTi15-2 | ||||

| 1.4310 | X10CrNi18-8 | (301) | SUS 301 | ||

| 1.4318 | X2CrNiN18-7 | 301 LN | SUS 301 LN | ||

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08O18I10 | |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12O18I12 | |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03O18I11 | |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08O18I10O | |

| 1.4550 | X6CrNiNb18-10 | 347 | SUS 347 | ||

| 1.4401 | X5CrNiMo17-12-2 | 316 | SUS 316 | 08O17I13I2 | |

| 1.4404 | X2CrNiMo17-12-2 | 316 L | SUS 316 L | 03O17I14I2 | |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10O17I13I2O | |

| 1.4561 | X1CrNiMoTi18-13-2 | ||||

| 1.4435 | X2CrNiMo18-14-3 | 316 L | SUS 316 L | 03O17I14I2 | |

| 1.4439 | X2CrNiMoN17-13-5 | S 31726 | SUS 317 | ||

| 1.4539 | X1NiCrMoCu25-20-5 | N 08904 | |||

| 1.4565 | X3CrNiMnMoNbN 23-17-5-3 | S 34565 | |||

| 1.4462 | X2CrNiMoN22-5-3 | S 31803 | SUS 329 J3L |

История нержавеющей стали

Корни открытия нержавеющей стали уходят в 1797 год, когда в горах царской России французский химик Воклен обнаружил залежи хрома и, проведя исследования, обнаружил, что хром имеет свойство сопротивляться кислоте.

Изобретателем же нержавеющей стали называют обычно английского ученого Гарри Бреарли, который опытным путем обнаружил, что если к обычной стали добавить не менее 11% хрома, получается сплав, который не тускнеет и не ржавеет.

Однако первенство Бреали многие считают весьма спорным. Филипп Моннартц из Германии опубликовал результаты исследований по коррозийной стойкости нержавеющей стали в 1911 году. В 1912 году Эдуард Маурэр и Бенно Штраус из компании «Krupp Iron Works» запатентовали первую аустенитную нержавеющую сталь с содержанием 21% хрома и 7% никеля. И только в 1913 году Гарри Бреарли запатентовал первую мартенситную сталь, являющуюся предшественником нынешней стали под маркой AISI 420.

В 1914 году запустилось первое производство ножей из нержавеющей стали компанией «Джордж Ибберсон & Ко», однако на тот момент изделия из нержавеющей стали не обрели популярность. Их качество и внешний вид оставляли желать лучшего.

Лишь в 1924 году была запатентована сталь 18-8, содержащая 18% хрома и 8% никеля. Эта аустенитная нержавеющая сталь стала популярной и начала широко применятся не только для производства посуды, но и, например, при строительстве одних из первых железных самолетов.

Сегодня нержавеющей сталью называется любой вид стали, в который добавлено достаточное количество хрома (от 11% до 18%), который способствует образованию самообновляющейся пленки окиси хрома на уровне атомов вокруг стали. Именно эта пленка и придает стали коррозийную стойкость.

Применение нержавеющей на сегодняшний день не знает границ: ее используют практически во всех сферах деятельности человека от тяжелого машиностроения до электроники. Разумеется, является она и прекрасным материалом для производства оборудования для профессиональной кухни - ванны моечные, столы производственные, полки, ведь помимо прочности обладает такими свойствами, как гигиеничность и экологичность.

ooopht.ru

| EN | ASTM | DIN | Описание | |

| 1 D | N1 | c2 (IIa) | Г/к | Горячекатаная, термообработанная, травленая |

| 2B | 2B | n (IIIc) | Матовое зеркало | Холоднокатаная, термообработанная, травленая, дрессированная |

| 2R | BA | M (IIId) | Зеркальная | Холоднокатаная, с обжигом в вертикальной печи с применением едкого аммиака |

| 2G | — | O (IV) | Шлифованная | Шлифованная |

| 2J | N6 | q | Шлифованная | Полированная / Шлифованная (щетками) |

| 2K | N3, N4, N5 | P (V) | Шлифованная | Сатинирование (для наружного применения) |

| HL | — | — | Шлифованная (волосок) | |

| 2M | — | — | Декоративная, текстурированная | Односторонняя модельная прокатка (выдавленный рисунок Deco ) |

| — | — | — | Декоративная, текстурированная | Двухсторонняя модельная прокатка (выдавленный рисунок AN) |

| 2W | — | — | Напольное покрытие (чечевица) | Рифленая |

| N8 | N8 | — | Супер зеркало | Влажная обработка абразивом + Полировка. (Качество как у зеркала из стекла). |

| N8 HY | — | — | Супер зеркало + рисунок | Влажная обработка абразивом + Полировка + Химическое травление и коррекция. |

| HL HY | — | — | Шлифованная + рисунок | Влажная обработка абразивом + Полировка + Химическое травление и коррекция. |

| N8 HY Ti | — | — | Супер зеркало + рисунок + покрытие (цвет) | Влажная обработка абразивом + Полировка + Химическое травление и коррекция + напыление нитридом титана. |

ornamita.ru

Система маркировки сталей и сплавов

Производимые в мире стали и сплавы имеют достаточно широкий сортамент. Однако до настоящего времени не существует единой системы маркировки сталей и сплавов, которая могла бы применяться во всем мире.

В России и в странах СНГ принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами - содержание элементов. Буквенные обозначения применяются также для указания способа раскисления стали "КП - кипящая сталь, ПС - полуспокойная сталь, СП - спокойная сталь". Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н - никель, Х - хром, К - кобальт, М - молибден, В - вольфрам, Т - титан, Д - медь, Г - марганец, С - кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра стоящая после букв, условно обозначает, процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой - А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п. Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т - термоупрочненный прокат, К - повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами - индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом "Электросталь", ЧС - сталям выплавки Челябинского завода "Мечел", ДИ - сталям выплавки завода "Днепроспецсталь", например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

kmcentr.ru

| обозначение | отделка | состояние поверхности | примечание |

| 1U | горячекатаные, без термообработки, без удаления окалины | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки |

| 1С | горячекатаные, с термообработкой, без удаления окалины | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде |

| 1Е | горячекатаные, с термообработкой, с механическим удалением окалины | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия |

| 1D | горячекатаные, с термообработкой, протравленные | без окалины | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | горячекатаные, закаленные, протравленные | без окалины | |

| 2Н | холоднокатаные, упрочненные | блестящие | холоднодеформированы для повышения прочности |

| 2C | холоднокатаные, с термообработкой без удаления окалины | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде |

| 2D | холоднокатаные, с термообработкой, протравленные | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | холоднокатаные, с термообработкой, протравленные, дрессированные | более гладкие, чем 2D | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением |

| 2R | холоднокатаные, светлоотожженные | гладкие, светлые, с отражением | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки |

| 2E | холоднокатаные, термообработаные с механически удаленной окалиной, протравленные | cеребристо-матовая или блестящая | |

| 2M | с рисунком (на одной стороне) | ||

| ВА | холодная прокатка с отжигом и травлением в вертикальной печи, с применением едкого аммиака | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое |

| 3N, 4N | холодная прокатка с отжигом, травлением и абразивной обработкой | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги |

| DECO | холодная прокатка с накаткой рисунка | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок |

| Tear Plate | горячая прокатка с накаткой рисунка | рифленая |

metalltehservis.ru