Литьё металлов. Методы и способы литья металлов. Технология литья

под давлением, по выплавляемым моделям и другие

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Технологии литья

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- чугун:

- серый;

- белый;

- половинчатый;

- сталь:

- цветные:

- медь:

- бронза;

- латунь;

- алюминий:

- силумин;

- дюралюминий;

- магний;

- медь:

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- центробежное;

- в оболочковые формы;

- по моделям:

- выплавляемым;

- газифицируемым;

- точное (прецизионное).

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

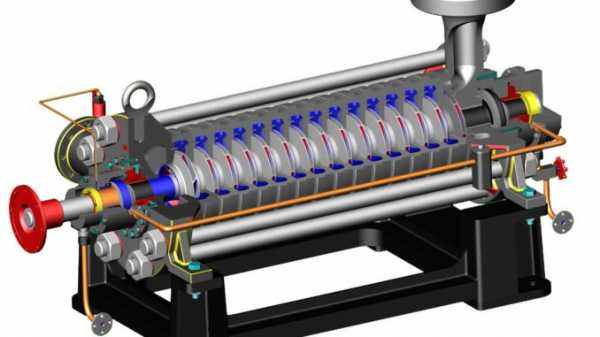

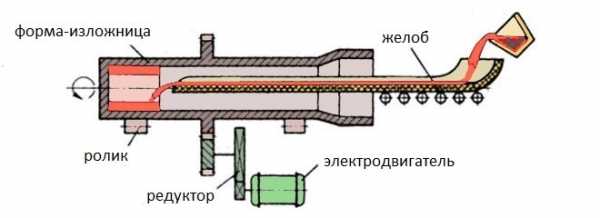

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

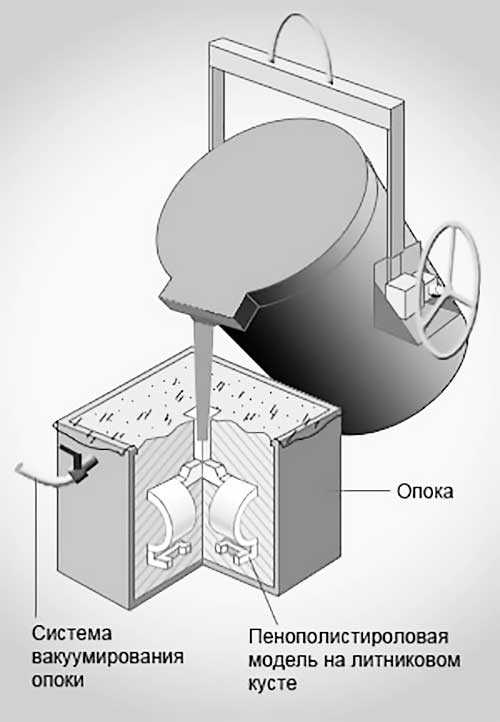

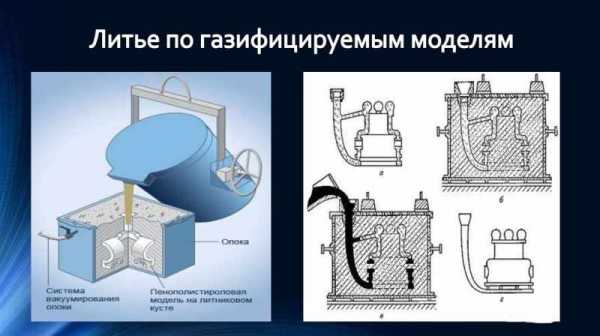

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

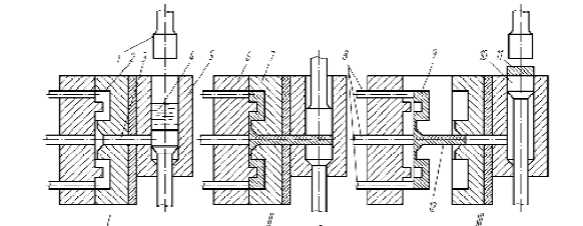

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- способ разливки:

- горизонтальный;

- вертикальный;

- механизм подачи сплава:

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

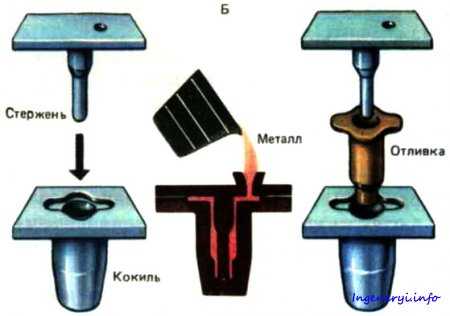

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

Плюсы литья в кокиль:

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

Отрицательные стороны:

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

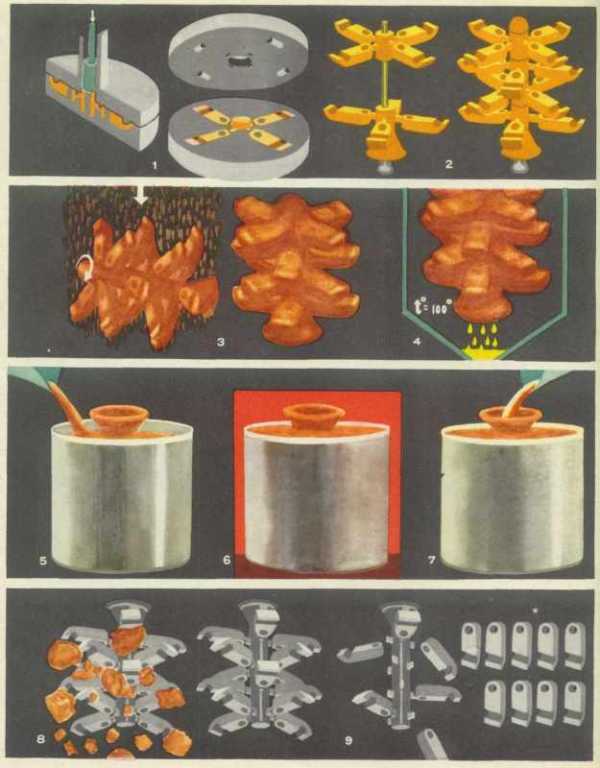

Литье по выплавляемым моделям: технология, преимущества и недостатки

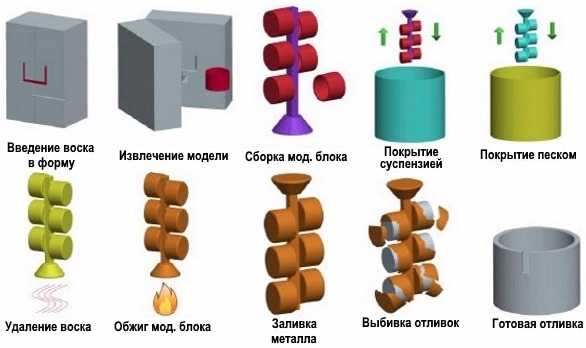

Использование выплавляемых моделей – достаточно популярный способ литейного производства. Метод отличается сложностью технологического процесса и высокими трудозатратами на подготовительные процессы. Поэтому он используется там, где необходимо точно соблюсти размеры и обеспечить высокое качество поверхности деталей. Так отливают турбинные лопатки и высокопроизводительный инструмент, зубные протезы и украшения, а также скульптуры сложной конфигурации. Сущность литья по выплавляемым моделям состоит в том, что форма для отливки является неразъемной, модель из легкоплавких материалов в ходе формовки не извлекается, а выплавляется. Это обеспечивает тщательность соблюдения размеров и рельефа. В оставшуюся от модели полость и заливается металл. По завершении остывания форма разрушается и изделие извлекается. При отливке больших серий себестоимость изделия снижается.

Преимущества метода

Главный плюс литья по выплавляемым моделям - тщательность передачи формы и низкая шероховатость поверхности. Кроме того, в наличии другие достоинства:

- Доступно производство деталей из сплавов, слабо подверженных механической обработке.

- Снижается необходимость в дальнейшей механической обработке.

- Отливаются изделия, которые иными методами пришлось бы изготавливать частями и собирать воедино.

- При крупных сериях достигается снижение удельной трудоемкости (в расчете на одно изделие) и его себестоимости.

- Возможность механизации и частичной автоматизации подготовительных операций самого литья.

Эти достоинства выдвигают метод в число наиболее популярных и применяемых в сегодняшней металлургии, особенно в сочетании с современными прогрессивными методами заливки.

Недостатки литья по выплавляемым моделям

Несомненные преимущества способа, казалось бы, должны были обеспечить его доминирование среди других способов. Однако, несмотря на популярность метода литья по выплавляемым моделям, недостатки сдерживают его широкое распространение. Основной недостаток заключается в сложности многоэтапного технологического процесса. Он требует достаточно сложного и дорогостоящего технологического оборудования для подготовительных этапов. Для несложных изделий, выпускаемых небольшими сериями, данный метод имеет более высокую себестоимость.

Для экономически эффективного применения литья по выплавляемым моделям преимущества и недостатки метода сопоставляются, решение о его выборе принимается на основе оценки соотношения цена/качество. Поэтому и применяется он в основном для самых ответственных и дорогостоящих изделий, которые затруднительно получить другим способом, например турбинных лопаток, скульптур, высокоскоростных инструментов и т. п. Еще одна область применения - крупносерийные отливки, на которых эффект масштаба позволяет добиться значительного снижения себестоимости.

Технология

Технология литья по выплавляемым моделям - это многоэтапный производственный процесс, который отличается сравнительно высокой трудоемкостью. На первом этапе выполняют мастер-модель, она станет эталоном для изготовления рабочих моделей и после прохождения всех этапов конечного изделия. Для производства мастер-модели используют как специальные модельные составы, так и традиционные - гипс или дерево. Материал мастер-модели должен сочетать в себе прочность и легкость обработки.

Далее технология литья по выплавляемым моделям предусматривает создание пресс-формы, в которую и будут отливаться все рабочие модели. Пресс-формы изготавливают из гипса, резины, силикона, реже из металла. Конструктивно она должна обязательно быть разъемной и рассчитанной на многократное использование. Пресс-форму заполняют модельным составом, после его отвердения ее разбирают и извлекают очередную рабочую модель.

При производстве уникальных деталей или небольших тиражей этапы создания мастер-макета и пресс-формы пропускают, а макет (или несколько) делают, формуя материал вручную.

Следующий этап процесса литья по выплавляемым моделям - изготовление вокруг макета (или блока макетов) отливочной формы. Эти матрицы конструктивно уже неразборные и одноразовые, что позволяет добиться тщательности соблюдения размеров и шероховатости изделия. В современной промышленности применяются два вида форм - традиционные песчано-глиняные для литья в землю и оболочковые формы - для производства точных и дорогостоящих деталей.

После завершения формы макет из нее выплавляют путем нагрева или продувки перегретым паром. Оболочковые формы дополнительно укрепляют путем прогрева до 1000 ˚С.

В финальный этап процесса входит собственно заливка изделия, его охлаждение в естественных условиях либо по специальной методике в термостате, разрушение формы и очистка изделия. Способ позволяет получать высококачественные отливки весом от нескольких грамм до десятков килограмм.

Модельные составы

Материал для производства макета должен обладать определенными свойствами. Он должен иметь такие свойства, как:

- Пластичность в твердой фазе. Необходима для точного повторения формы будущего изделия и коррекции его при необходимости.

- Прочность. Модель должна выдерживать без деформаций процесс формирования формы вокруг нее.

- Легкоплавкость. Вытапливание модели не должно требовать больших затрат времени и энергии.

- Текучесть в расплавленном состоянии. Состав должен легко проникать во все углубления и детали рельефа, точно повторяя очертания будущей детали.

- Экономичность. Особо важна для производства крупных серий.

Для модельных составов используют обычно смесь стеарина и парафина. Эти материалы удачно дополняют параметры друг друга, компенсируя недостаточную температуру плавления парафина и излишнюю вязкость стеарина.

Не менее популярными в промышленности являются составы на основе буроугольного воска. Главные его свойства - это влагостойкость, прочность и возможность образовывать очень гладкие покрытия, что особенно ценно для моделирования изделий.

Используются также и составы, состоящие из смеси буроугольного воска, парафина и стеарина.

Изготовление пресс-форм

Для производства уникальных изделий макет готовят, вырезая из куска модельного материала вручную или по шаблонам. Модели, имеющие форму тел вращения, изготавливают также на токарных станках. В последнее время получает все более широкое распространение метод 3D-печати моделей. Он подходит как для одиночных макетов, так и для небольших серий.

Стоимость современного промышленного 3D-принтера все еще высока, однако благодаря легкости перенастройки с одного изделия на другое он может стать эффективным инструментом изготовления моделей в случае большого количества разнородных заказов малых серий.

Для того чтобы изготовить большое количество одинаковых макетов, изготавливают матрицу из гипса, резины, силикона или металла. Рабочие макеты производят, в свою очередь, путем отливки в матрицу. По конструкции пресс-форма должна быть обязательно разборной, чтобы обеспечить возможность изготовления заданного количества моделей. Выбранный материал также должен обеспечивать такую возможность, поэтому к нему предъявляются такие требования, как прочность, плотность, низкая шероховатость, химическая инертность по отношению к макету. Вещество пресс-формы должно также обладать минимальной адгезией к макету для обеспечения легкости извлечения готовых макетов и соблюдения размеров. Важное свойство пресс-формы - ее прочность и износоустойчивость, особенно при крупных сериях.

Изготовление моделей и блоков

Широко распространенный способ изготовления выплавляемых моделей - отливка их под малым давлением в пресс-формы. Нагнетание жидкой смеси производится как вручную, с помощью поршневых шприцев, так и механическими, гидравлическими или пневматическими нагнетателями. В случае применения буроугольного воска требуется подогревать трубопроводы подачи состава ввиду его высокой вязкости. Макеты из вспененного полистирола изготавливают методом экструзии на автоматизированных формовочных агрегатах.

Для повышения экономической эффективности и снижения трудоемкости в случае серийного производства небольших отливок их макеты объединяют в блоки. Над блоками формируют литниковые системы, присоединяя отдельные макеты к литникам посредством ручного паяльника. В случае единичных отливок или малых серий модели изготовляют вручную.

При формировании литниковых систем необходимо обеспечить не турбулентное течение расплава, равномерное заполнение всех элементов матрицы. При набивке формы из ПГС нужно также следить за равномерным заполнением всех проемов между литниками и недопущением их повреждения.

Изготовление формы

В рассматриваемом способе литья по выплавляемым моделям встречается два основных вида форм:

- Песчано-глиняные смеси (ПГС).

- Оболочковые.

Формы для литья по выплавляемым моделям из ПГС применяют большей частью при производстве небольших серий изделий, не требующих очень высокой точности. Процесс их изготовления достаточно трудоемкий и требует высокой, а зачастую - уникальной квалификации модельщиков и формовщиков. Частичной механизации поддаются лишь отдельные операции, такие как приготовление и засыпка формовочной смеси, ее трамбовка.

Оболочковые формы, напротив, применяются для выпуска деталей, требующих особой точности изготовления. Процесс их изготовления более сложный и продолжительный, но лучше поддается механизации.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример - всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий - как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС - однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

Литье в оболочковые формы

Способ литья в оболочковых формах по выплавляемым моделям характеризуется наилучшей передачей размеров изделия и низкой шероховатостью поверхности. Модель делается из легкоплавких составов, например буроугольного воска. На литейных предприятиях также широко применяют состав парафин-стеарин в равных долях. В случае отливок больших размеров в модельный материал включают соли, предохраняющие макет от деформаций. Способом погружения в раствор модель покрывают в 6-10 слоев высокотемпературной суспензией.

Связующим выступают гидролизованные силикаты, в качестве жаростойкой обсыпки берут кристаллики электрокорунда или кварца. Материалы для производства оболочковых форм отличаются высокой прочностью, низкой гигроскопичностью и отличной газопроницаемостью.

Макет сушат в атмосфере газообразного аммиака. На следующем этапе форму прогревают до 120 ˚С, чтобы удалить парафиновую модель. Остатки смеси удаляют перегретым паром под большим давлением. Далее форму прокаливают при температуре до 1000 ˚С, что ведет к ее окончательному закреплению и удалению веществ, могущих выделиться в виде газов в процессе отливки.

Оболочку помещают в подобие опоки, которую засыпают стальной дробью. Это помогает сохранить конфигурацию при заполнении формы расплавом и одновременно улучшает условия охлаждения отливки. Заливка расплава происходит в разогретые до 1000 ˚С формы. После охлаждения изделия по специальной программе в термостате форму разрушают, извлекают и очищают отливку.

Главное достоинство этого метода литья - высокая точность передачи размеров изделия и низкая шероховатость поверхности.

Дополнительные плюсы метода:

- Отливка деталей из сплавов, плохо поддающихся механической обработке.

- Отливка изделий, которые иначе придется отливать по частям и далее собирать воедино.

Недостатки данного способа литья по выплавляемым моделям – малый коэффициент использования металла и повышенная трудоемкость.

Точное литье

Точное литье по выплавляемым моделям - так называют и технологию, и саму конечную продукцию. Высокая точность литья обеспечивается тем, что в процессе подготовки формы нет необходимости извлекать из нее макет изделия. При использовании традиционного метода производство матрицы для отливки – сложный и весьма трудоемкий многоэтапный процесс. Особенно это актуально в случае отливки деталей сложной конфигурации, с выемками, впадинами и внутренними полостями.

Например, при отливке чугунной или медной вазы, имеющей переменную кривизну поверхности, приходится применять немало ухищрений. Так, сначала набивают нижнюю половину опоки, потом модель извлекают, переворачивают и трамбуют верхнюю половину. Модель приходится делать составной, ручки вазы выполняют из двух элементов, их вытаскивают через модельную полость в два приема - сначала нижний элемент, потом верхний. Все эти многочисленные переворачивания и протаскивания не могут положительно влиять на целостность поверхности формы и в конечном счете на точность соблюдения размеров отливки и качества ее поверхности. Кроме того, остается проблема точного совмещения частей опок и надежного крепления их друг к другу.

Изготовление литья по выплавляемым моделям лишено этих недостатков, оно не требует столь высокой квалификации модельщиков и существенно сокращает трудоемкость подготовительных к литью операций. Особенно ярко это проявляется при больших тиражах отливок.

Метод позволяет достигать 2-5-го класса точности по ГОСТ 26645-85. Это позволяет отливать такие высокоточные изделия, как турбинные лопатки, режущий инструмент, включая высокопроизводительные фрезы и сверла, ответственные высоконагруженные кронштейны, небольшие высоконагруженные детали транспортных средств, станков и других сложных механизмов.

Высокая точность соблюдения размеров и высокий класс поверхности сводят к минимуму потребность в дальнейшей механической обработке отливки, что позволяет экономить металл и снижать себестоимость продукции.

Оборудование

Оборудование для литья по выплавляемым моделям требуется разнообразное и сложное. Предприятия объединяют их в единый и слаженно работающий комплекс, организованный в качестве участка, цеха или отдельного производства.

Состав комплекса зависит от масштабов производства, размеров, конфигурации и тиража отливок.

Так, в производстве зубных протезов и ювелирных украшений в состав оборудования войдут:

- модельный стол;

- муфельная печь с термостатом;

- набор скальпелей и шпателей для коррекции формы модели;

- формовочная доска;

- опока;

- емкости для хранения и приготовления формовочной смеси;

- набор инструментов для трамбовки формовочной смеси;

- тигель для плавления металла;

- щипцы;

- молоток для разбивания формы.

Этот производственный комплекс легко уместится на одном столе и в одном шкафу. Если же планируется серийное производство, например, алюминиевых отливок - деталей какого-либо прибора, то потребуется оборудование для:

- формовки и заливки керамических форм;

- сушки форм;

- выплавления модельного материала и нанесения жаропрочного слоя;

- очистки отливок от формовочного материала.

Ну и наконец собственно оборудование литейного комплекса, предназначенное для получения расплава и заливки его в форму. Это может быть оборудование для литья:

- под низким давлением;

- центробежного;

- обычным гравитационным способом.

Установки для литья под давлением и центробежного литья представляют собой отдельный высокомеханизированный и автоматизированный производственный комплекс, изолированный от атмосферы цеха. В них сведен к минимуму ручной труд и нахождение человека во вредных условиях. Герметичные камеры, в которых размещены комплексы, обеспечивают полно улавливание и очистку отходящих газов, что значительно повышает экологичность предприятия.

Литье по выплавляемым моделям имеет достаточно высокий потенциал для развития, особенно в сочетании с прогрессивными способами изготовления форм и методами заливки.

fb.ru

Литьё металлов. Методы и способы литья металлов. » Портал инженера

Застывая, металл сохраняет форму того сосуда, в который был залит в жидком виде. Эту особенность металла человек использовал при получении изделий способом литья.

| Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале. |

Одно из главных качеств литейного материала — способность растекаться, или жидкотекучесть. Металл или сплав в жидком состоянии должен быть подвижным и невязким, легко заполнять любую сложную форму, быстро проникать в её тончайшие извилины.

Из сплава с хорошей жидкотекучестью можно получить отливку с тонкими стенками.

Если металл растекается медленно, то из него тонкостенная отливка не получится: он застынет, прежде чем заполнятся все извилины формы.

Чугунные чушки. Один из лучших литейных материалов — чугун. Он обладает отличной жидкотекучестью. У стали жидкотекучесть меньше, и приходится прибегать к различным ухищрениям, чтобы заставить сталь заполнить всю форму. |

Литьё металла в землю.

Самый древний способ литья — литьё в песчано-глинистые формы, или литье в землю. Однако этот способ, хотя его и считают простым, требует большой предварительной работы.

Сначала в модельном цехе из дерева или металла делают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям.

| Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью. |

| Теперь осталось вынуть из земли деревянную модель. Для этого опоки разъединяют и из каждой вынимают половинки модели. В земле остаются чёткие отпечатки двух половин детали (см. рис.). Их, а также заранее приготовленный стержень покрывают особой краской, чтобы жидкий металл не «пригорел» — не прилип к стенкам формы. В форму вставляют стержень и прорезают в земле канавку, соединяющую отверстие для заливки металла с полостью формы, — литниковый ход. На конец, верхнюю опоку снова кладут на нижнюю, соединяют их, и форма готова. Когда она немного подсохнет, в неё можно заливать металл. |

Чугун для литья приготовляют в специальных печах — вагранках. Если отливки стальные, то сталь для них плавят в конвертерах, мартеновских и электрических печах. Для расплавления цветных металлов существуют свои плавильные печи.

Жидкий металл заливают в форму из ковша, который движется вдоль ряда опок, а иногда опоки на конвейере движутся мимо ковша. Когда металл застывает, отливку вынимают из формы. С помощью наждачных станков, пескоструйных или дробеструйных аппаратов отливку очищают от приставшей формовочной земли.

Литье в кокиль.

Вместе с тем давно уже появились и успешно используются другие, более совершенные способы литья. Один из них литье в кокиль — металлическую форму (см. рис.), состоящую из двух половин, в одну из них перед заливкой металла вставляют стержни. Затем обе половины кокиля скрепляют между собой и заливают жидкий металл. Здесь он очень быстро затвердевает, и уже через несколько минут можно вынимать деталь и заливать новую порцию металла. С помощью одного кокиля получают сотни и тысячи одинаковых отливок.

|

Литьё металла в кокиль.

Однако таким способом можно получать отливки только из металлов или сплавов, обладающих хорошей жидкотекучестью. А для стали, например, у которой жидкотекучесть меньше, применяют литье под давлением (см. рис.). Жидкий металл под давлением сжатого воздуха или поршня хорошо заполняет любую сложную форму.

Однако обыкновенный кокиль не выдерживает большого давления и разрушается. В связи с этим формы для этого способа литья — пресс-формы — делают из прочной стали. Машины для литья под давлением выпускают по нескольку тысяч отливок за смену.

|

Литьё по выплавляемым моделям.

Издавна известен способ литья по выплавляемым моделям, сделанным не из дерева или металла, а из легкоплавкого воскообразного (парафин, стеарин) вещества (см. рис.). Такую модель покрывают огнеупорной оболочкой и заформовывают в опоку. Горячий металл расплавляет воск и заполняет оболочку, в точности повторяя форму модели. При этом способе модель не надо извлекать из формы, что позволяет получать очень точные отливки. Кроме того, этот процесс легко автоматизировать.

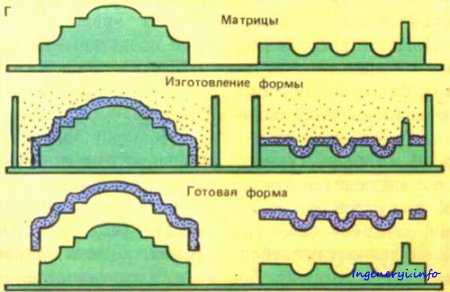

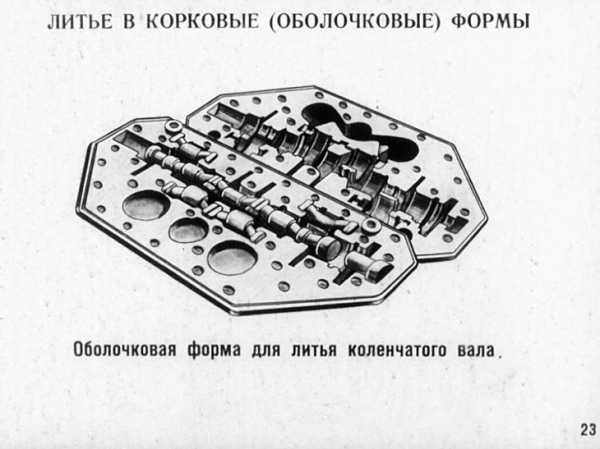

Литьё в оболочковые формы.

|

Иногда, когда отливка не требует большой точности, ее получают литьем в оболочковые формы (см. рис.). Их делают из смеси мелкого кварцевого песка с особой порошкообразной смолой. Этой смесью засыпают половинки металлических моделей, установленных на нагретой до 200—250°С металлической плите. Под действием тепла смола расплавляется, обволакивает и скрепляет зерна песка. На модели образуется песчано-смоляная корка. Затем модели вынимают, а плиту с оболочками ставят в печь, где они окончательно затвердевают. Наконец 2 полуформы оболочки соединяют между собой и заливают в полость металл.

Центробежное литьё.

Так же широко распространено центробежное литьё, с помощью которого делают отливки, имеющие форму тел вращения, — трубы, шестерни, зубчатые ободы и т. п. Металл заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам формы, и это позволяет получать отливки высокой точности.

Электрошлаковое литьё.

Один из современных способов — электрошлаковое литьё. В этом случае сначала получают жидкий металл методом электрошлакового переплава. Бездуговой переплав металлических электродов осуществляется за счет теплоты, выделяющейся при прохождении электрического тока через расплав электропроводящего шлака. Затем жидкий металл (не соприкасаясь с воздухом) поступает в водоохлаждающий медный кристаллизатор, являющийся литейной формой. Электрошлаковое литье применяется в основном для изготовления сравнительно несложных отливок, например коленчатых валов.

Источник: https://www.makuha.ru/

Обсудить на форумеingeneryi.info

Лекция. Литье материалов.

28

1 Введение. Основные сведения о литейном производстве

Литейное производство – одно из старейших и в настоящее время основных способов получения металлических деталей для различных отраслей промышленности. Литые детали используются не только в машино- и приборостроении, но и в домостроении и дорожном строительстве, а также являются предметами быта и культуры. Это обусловлено тем, что литьем можно получить детали из различных сплавов, практически любой конфигурации, структуры, макро- и микрогеометрией поверхности, массой от нескольких граммов до нескольких сот тонн, с разными эксплуатационными свойствами.

При необходимости и экономической оправданности перечисленные показатели достигаются без применения других технологических процессов (механической обработки, сварки, термической обработки и др.).

Основное направление совершенствования любого производства – модернизация известных и создание новых технологических процессов, уменьшающих расход материалов, снижающих затраты труда и энергии, улучшающих условия труда, устраняющих (или уменьшающих) вредное воздействие на окружающую среду и в конечном счете повышающих эффективность производства и качество продукции. В рассмотренном смысле литейное производство не является исключением.

В настоящее время для получения литых деталей используют несколько десятков технологических процессов и их вариантов, обладающих достаточно широкой универсальностью или пригодных для изготовления узкой номенклатуры определенных отливок. Исторически сложилось деление этих процессов на традиционные, под которыми чаще всего подразумевают лишь литье в песчано-глинистые формы, и все остальные – специальные технологии литья. С ростом числа различных процессов и вариантов получения отливок все острее ощущается необходимость в более четкой и детальной их классификации по основным общим признакам. Это даст возможность систематизировать изложение сущности разных процессов, облегчит понимание заложенных в них принципов и создание новых более эффективных способов литья.

Главным признаком традиционного метода литья можно считать важнейшие характеристики основного инструмента технологического процесса – литейной формы. Это прежде всего разовая, разъемная литейная форма из дисперсных огнеупорных материалов, упрочняемых механическими, химическими, физическими или комбинированными способами при ее изготовлении.

Дополнительный, обязательный признак – заполнение формы расплавом гравитационным методом сверху из ковша через литниковую систему.

1.1 Типы литейного производства

Литейное производство разделяют на три основных типа: массовое, серийное и единичное.

Массовое производство характеризуется непрерывным выпуском отливок ограниченной номенклатуры большими партиями. Примером могут служить литейные цехи автомобильных, тракторных и других подобных предприятий.

Массовое производство позволяет механизировать и автоматизировать технологический процесс в целом и организовать его более экономично.

Серийное производство характеризуется определенной периодичностью выпуска отливок ограниченной или широкой номенклатуры партиями (сериями). Примером является выпуск литых заготовок станкостроительными заводами. При серийном производстве можно выделить сходные группы отливок по габаритным размерам и массе, а также механизировать и автоматизировать отдельные операции. Эти условия являются наиболее благоприятными для внедрения передовой технологии при изготовлении определенной группы отливок.

Единичное производство характеризуется выпуском разнообразных отливок в небольших количествах, а иногда отдельных сложных литых деталей для опытных образцов станков, приборов, машин. В единичном производстве значительный процент технологических операций выполняют вручную, так как различная номенклатура выпускаемых отливок не позволяет механизировать их производство. Примером единичного производства может служить выпуск уникальных корпусов турбин, станин, деталей экскаваторов, мощных прессов и других машин.

Основным производственным подразделением предприятия является цех, в котором изготовляется продукция (или часть ее) или выполняется определенная стадия производства. В машиностроении цехи, как правило, подразделяют на основные, вспомогательные и побочные.

Задачей основных цехов является изготовление основной продукции, предназначенной для реализации. Основные цехи машиностроительных заводов делят на заготовительные (литейные (чугунолитейный, сталелитейный, цех литья под давлением), кузнечный или кузнечно-прессовый, термический и др.), механические и сборочные.

Остальные характеристики литейной формы (объемная, оболочковая, опочная, безопочная, кесонная и т. д.), составы и свойства формовочных смесей, способы их уплотнения или упрочнения, характеристики отливок и сплавов для их изготовления, типы производства и другие характеристики, определяют лишь варианты этого технологического процесса и оборудование для выполнения конкретных операций.

Указанный технологический процесс и варианты его осуществления – предмет рассмотрения дисциплины «Технология литейного производства».

Из многочисленных разнообразных специальных технологий литья в первую очередь целесообразно выделить способы, обладающие характерными признаками, отличными от традиционной технологии.

Рассмотрим способы литья, отличающиеся применяемыми инструментами – литейными формами.

I. Литье в разовые неразъемные литейные формы из дисперсных огнеупорных материалов с сохранением заполнения формы гравитационным методом сверху из ковша через литниковую систему, как в традиционной технологии.

Особенность этого способа – использование разовой модели, которую для удаления из неразъемной формы разрушают до или в процессе заполнения формы расплавом. В этот способ входят литье по выплавляемым, выжигаемым, растворяемым и газифицируемым моделям. В настоящее время наибольшее распространение получило литье по выплавляемым моделям, а новым и развивающимся процессом является литье с использованием моделей из фотополимерных материалов.

II. Литье в полупостоянные или постоянные разъемные формы с сохранением заполнения формы гравитационным методом сверху из ковша через литниковую систему.

Общая характеристика этого способа – разборная литейная форма, состоящая из полупостоянных (или постоянных) и разовых элементов. Конструкция формы должна позволять извлекать отливку без повреждения многократно используемых элементов формы. Основной метод – литье в кокиль.

Известно также литье в углеродные (графитовые) формы.

Характерные признаки следующих способов – дополнительные воздействия на расплав при заполнении формы и затвердевании отливки. В этих случаях тип и конструкция литейной формы определяются требованиями к отливке и параметрами воздействия на расплав и кристаллизующуюся отливку.

III. Литье с различными дополнительными воздействиями на расплав при заполнении формы в целях получения, главным образом, тонкостенных отливок или отливок с массивными и тонкими частями:

1) запрессовка металла в форму с высокими скоростями поршневой системы (литье под давлением), при этом применяются лишь металлические разъемные литейные формы (пресс-формы) и не исключается использование стержней и формообразующих вставок из дисперсных огнеупорных материалов;

2) литье под регулируемым, относительно невысоким газовым давлением (литье под низким давлением, с противодавлением, вакуумным всасыванием и др.), что позволяет применять разъемные и неразъемные литейные формы из любых материалов, обладающих достаточной огнеупорностью и прочностью;

3) центробежное литье фасонных отливок с возможностью использования разнообразных конструкций литейных форм. Однако при центробежном литье тел вращения (труб, втулок, гильз и др.) обычно применяют формы специальной конструкции – изложницы;

4) способы, основанные на других принципах заполнения формы (литье выжиманием, погружением форм в расплав и др.).

Конечно, воздействия на расплав продолжаются и после заполнения им формы, что способствует повышению плотности отливок и качества их поверхности.

Приведем способы, в которых наиболее значимо воздействие на расплав в период затвердевания. Такие способы используют для получения особо плотных отливок со специальной микроструктурой.

IV. Литье под всесторонним газовым давлением (автоклавное литье) с применением литейных форм из различных материалов; литье с кристаллизацией под давлением (жидкая штамповка) с использованием металлических форм.

V. Литье с воздействием на расплав, оказывающим существенное влияние на формирование микроструктуры отливок. К таким способам можно отнести способы с электрическим и электромагнитным воздействием на расплав до, во время или после его поступления в форму, с ультразвуковой обработкой расплава и др.

VI. Способы, основанные на формировании свойств отливок при непрерывных и полунепрерывных процессах литья: непрерывном литье с использованием стационарных и подвижных кристаллизаторов; литье вытягиванием из расплава и полунепрерывном литье для получения отливок постоянного профиля по длине; электрошлаковом литье, литье с последовательным заполнением, литье намораживанием и другие способы для получения фасонных отливок.

VII. Способы получения отливок с различными специальными свойствами: армированных отливок; отливок из композиционных материалов и др.

В производстве литых заготовок специальные технологии литья занимают значительное место. Традиционным литьем в песчано-глинистую форму получают 70…75 % отливок от общего объема производства и только 25…30 % отливок – специальными технологиями литья (это далеко не точно характеризует объем производства специальными технологиями литья). Как правило, специальными технологиями обычно изготовляют некрупные отливки из черных сплавов и большинство легких отливок из цветных сплавов. Поэтому по количеству получаемых отливок специальные технологии литья не уступают традиционному литью в песчано-глинистые формы.

Следует отметить, что влияние специальных технологий литья в промышленности не одинаково. Они обладают разной универсальностью, а некоторые из упомянутых выше способов находятся в стадии разработки или освоения. Описать все существующие методы в рамках одного учебника невозможно, так как это задача справочной и специальной литературы.

studfiles.net

литье под давлением, сплавов в формы, технология

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово

Олово  Свинец

Свинец Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь

Медь  Цинк

Цинк  Никель и его сплавы

Никель и его сплавы Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Технология литье в многоразовые формы. — КиберПедия

Изготовление отливок в разовых песчано-глинистых формах при ма-шинной и особенно при ручной формовке имеет ряд существенных недос-татков: невысокая точность и недостаточная чистота поверхности отливок; необходимость оставлять значительные припуски на механическую обра-ботку; образование крупнозернистой литой структуры и пр. Повышение точности и чистоты поверхности отливок достигают, используя специальные методы литья, к которым относят кокильное, под давлением, по выплавляе-мым моделям, по выжигаемым (газифицируемым) моделям, в оболочковые формы, центробежное и др. виды. В данном разделе прежде всего рассмот-рим технологию литья в постоянные формы, т.е. такие формы, которые не разрушаются после каждой отливки, а используются многократно.

Литье в кокиль.

Кокиль – (coquille, француз. – раковина, скорлупа) – металлическая ли-тейная многократно используемая форма. В кокиле можно отлить достаточно большое количество отливок, прежде чем его будет необходимо подвергнуть ремонту или утилизации. Обладая по сравнению с песчано-глинистыми фор-мами приблизительно в 60 раз более высокой теплопроводностью, кокили обе-спечивают мелкозерниструю структуру отливок, что повышает их прочность. При кокильном литье отпадает необходимость в модельно-опочной оснастке, в формовочных и стержневых смесях, что не только дает большую экономию, но и снижает количество пыли и улучшает экологические условия труда; по-вышается точность и чистота поверхности отливки. Обслуживание кокилей не требует рабочих высокой квалификации; значительно повышается производи-тельность и уменьшаются необходимые производственные площади.

Технологический процесс кокильного литья можно легко механизи-ровать. Механизированные кокили имеют устройство, позволяющее закры-вать и раскрывать их с помощью пневматического или гидравлического при-вода. При массовом производстве несколько кокильных машин устанавлива-ют на вращающиеся карусели, поворачивающиеся на необходимый угол че-рез определенное время, за которое производится заливка кокиля.

Наряду с преимуществами у кокильного литья есть и недостатки: высокая стоимость кокилей позволяет использовать их только в серийном и массовом производствах, как правило, при изготовлении несложных по кон-фигурации отливок из чугуна, стали и цветных металлов. Изготавливают кокили из серого чугуна, стали, а также из цветных сплавов литьем с последующей механической обработкой.

По конструкции кокили различают неразъемные (вытряхные) и разъе-

мные с горизонтальным и вертикальным разъемами. Разъемные кокили сос-тоят из двух половин, центрирующихся направляющими штырями. Чтобы избежать коробления, кокиль снабжают ребрами жесткости, либо делают коробчатой формы. Отверстие или внутреннюю полость в отливке делают с помощью стержня – песчаного или металлического. Металл заливают в лит-никовую чашу и по стоякуи питателямон заполняет полость формы.

Изготовление отливок в кокиле состоит из следующих операций (рис. 4): очистка кокиля от старой облицовки; нанесение огнеупорного защитного покрытия или покраска рабочей поверхности кокиля; сборка формы с устано-вкой стержней; заливка кокиля; выдержка отливки в форме; раскрытие коки-ля и удаление из него отливки.

а б в

г д

Рис. 4. Технологический процесс литья в кокиль.

а – окраска кокиля; б – установка стержней; в – сборка и заливка

формы; г – затвердевание отливки; д – разборка кокиля

Литье под давлением.

Изготовление отливок литьем под давлением(ЛПД) занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают ли-тые заготовки самой различной конфигурации, массой от нескольких грам-мов до нескольких десятков килограммов. Сущность метода состоит в том, что жидким металлом принудительно заполняют металлическую пресс-фо-рму под давлением, которое поддерживают до полной кристаллизации отли-вки. Давление обеспечивает быстрое и хорошее заполнение формы, высокую точность и малую шероховатость поверхности отливки. Принудительное пи-тание отливки жидким металлом исключает, возможность образования уса-дочных раковин, пористости и не требует установки прибылей. Ускоренная кристаллизация металла в металлической пресс-форме под давлением обус-лавливает образование мелкозернистой структуры. Благодаря внешнему дав-лению растворенные в металле газы остаются в твердом растворе, что сни-жает газовую пористость металла. Отливки, полученные этим методом, как правило, не имеют припусков на механическую обработку и после удаления из формы являются готовыми деталями. Литьем под давлением можно полу-чать отливки с толщиной стенки до 0,5 мм (!), сложной конфигурации и с от-верстиями диаметром до 1 мм. Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Высокая стоимость пресс-форм, имеющих сложную конфигурацию и требующих высокой точности изготовления, обуславливает целесообраз-ность применения литья под давлением только в крупносерийном и массовом производствах.

Оборудование и технология литья под давлением.

Литье под давлением осуществляют на компрессорных и поршневых машинах высокой производительности, дающих 200-460 отливок в час. По-ршневые машины выпускают с горячей или холодной камерой сжатия, рас-положенной горизонтально или вертикально. Машины с горячей камерой сжатия, в которых камера находится непосредственно в расплаве, применяют для получения отливок из сплавов с низкой температурой плавления на ос-нове цинка, олова и свинца. Машины с холодной камерой сжатия, в которых камера вынесена за пределы расплава, используют для получения отливок из более тугоплавких цветных сплавов на основе меди, алюминия и магния. На рис. 3 показана схема машины с вертикальной холодной камерой сжатия.

Расплав 4 заливают в камеру сжатия 5 (положение I). Верхний поршень 1, опускаясь, давит на расплав и на нижний поршень 10, который при движе-нии вниз открывает литниковый канал 3. Металл заполняет полость 2 пресс-формы, состоящей из двух половин 6 и 7 (положение II). Объем жидкого ме-талла должен быть больше объема полости формы, чтобы между верхним и нижним поршнем оставался избыток металла. Давление верхнего поршня поддерживают до полной кристаллизации отливки, после чего пресс-форму раскрывают и отливку 9 вместе с литником 12 выталкивают из формы толка-телями 5. Нижний поршень выталкивает наружу избыток металла 11 (поло-жение III) и его отправляют в переплав.

Рис. 5. Схема поршневой машин для литья под давлением

с вертикальной камерой сжатия.

В машинах с холодной камерой сжатия поршень контактирует с расп-лавом в течение короткого промежутка времени и поэтому мало изнашива-ется. Здесь можно значительно повысить давление, что гарантирует высокую плотность и прочность отливок. В таких машинах при литье алюминиевых и медных сплавов давление может достигать от 100 до 300 МПа.

cyberpedia.su

Специальное литье и краткая характеристика: методы, технологии

По различным оценочным данным, литейные технологии применяют для производства большего количества деталей и заготовок. Существует не один вид литейных технологий, позволяющие получать заготовки разной формы, размеров, точности и выполняемых из различных материалов.

Схема специального точного литья

Схема специального точного литья  Метод литья цинка в песчаные формы

Метод литья цинка в песчаные формы Существуют простейшие технологии получения заготовок, например, литье в песок и довольно сложные, в частности, особо специальное точное (прецизионное).

Оно позволяет создавать детали, которые не требуют дальнейшей механической или любой другой обработки.

Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества.Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

К специальным способам относят — разлив металла в формы, выполненные из металла, литье в формы, выполненные в виде оболочек, литье под воздействием центробежной силы и некоторые другие.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр.Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка.Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль.Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве.Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

Литье по выплавляемым моделям

Такой метод специального литья подразумевает то, что отливки получают в одноразовых формах, которые получают выплавлением моделей, выполненных из легкоплавких материалов, на поверхность которых наносят огнеупорные покрытия.Такой метод литья эффективен при производстве деталей небольших размеров сложной формы. Причем этот способ пригоден для работы с любыми металлами. С его помощью выполняют получение отливок сложной конфигурации с тонкими стенками.

Литье по выплавляемым моделям

Для производства моделей применяют парафин, воск и пр. Чаще всего применяют смесь парафина и стеарина. Для изготовления моделей используют запрессовку полученного состава в пресс-формы, выполненные из металла. Кроме этого, возможно, использование ручных шприцев.При производстве такого типа изготовление отливок для одной детали не имеет смысла. Поэтому такие модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей применяют питатели (литниковые ходы). Использование таких конструкций поднимает эффективность труда, кроме того, применение единой литниковой системы приводит к экономии материала.Огнеупорную оболочку формируют при окунании блока с моделями в ванну, заполненную обмазкой, выполненной с применением керамики. После окунания блоки обсыпают кварцевым песком и отправляют на просушку, которая длится от 4 до 5 часов. Модели выплавляют в ванне, с водой, разогретой до температуры 70 – 85 градусов. Такой подход подразумевает то, что этот состав будет возвращен в повторное производство практически в полном объеме.Формы, покрытые составом, прокаливают при 900 — 950 градусах.Металлический расплав заливают сразу после прокаливания. Часто применяют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее удаляют при помощи вибрации.

Полученные отливки отправляют в механический цех для удаления литников и облоя.Специальное литье по моделям применяют для производства деталей с повышенной точностью, при его использовании значительно повышается качество отливок. Но, весь процесс литья такого типа вполне обоснованно считают длительным и сложным. Это сказывается на себестоимости выполняемых работ.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Кстати, литье в тонкостенные разовые формы – это разновидность этой технологии разлива металла.

Центробежное литье

Специальные виды литья неограниченны темы методами, приведенными выше. При центробежном способе специального литья, расплав заполняет форму под воздействием центробежных сил. Они возникают при вращении литьевой формы вокруг оси, которая может быть расположена вертикально, горизонтально или под углом к горизонту.

Центробежное литье

При таком методе литья внутренняя поверхность отливки формируется, не вступая в контакт с рабочей поверхностью формы, и поэтому ее называют свободной.Такая специальная технология предполагает, что литьевые формы выполнены из металла. Перед началом заливки расплава ее необходимо разогреть до температуры 250 – 350 градусов, затем на рабочие поверхности наносят огнеупорное покрытие. Использование центробежной обработки расплава позволяют получить плотность отлитого металла, отсутствие пустот и раковин в теле полученной детали. Под воздействием центробежных сил.

Центробежная обработка расплава позволяет производить следующие типы деталей:

- втулки;

- барабаны;

- корпуса роторов и многое другое.

Центробежное литье позволяет обеспечить высокую плотность металла, отсутствие раковин.

Вследствие этого детали обладают повышенной износостойкостью. Кроме того, центробежные силы вытесняют из расплава посторонние включения и шлаки.

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели.Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Прецизионное литье

Прецизионное литье – это специальный способ получения особо точных отливок.

Оборудование для прецизионного литья

Ранее такой способ называли литьем по выплавляемым моделям. Для выполнения работ по этой технологии применяют различные вещества, которые придают расплавленному металлу ряд свойств, которые позволяют ему точно заполнять форму.

Кроме этого, для выполнения специального литья применяют формы, изготовленные из металла и выполненные с повышенными требованиями к точности.

Выбивка, обувка, очистка и контроль литья

После окончания специального литейного процесса и остывания заготовок до приемлемой температуры, ее удаляют из формы и при необходимости отправляют на очистку ее от литников, облоя и пр. Кроме этого, выполняют контроля качества полученных деталей.

Основным документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Технический контроль литья

Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru