Пайка с помощью серебряного припоя. Состав припой серебряный

Состав серебряного припоя с флюсом для пайки серебра 925 пробы

Серебро является отличным проводником, а также имеет ряд свойств, которые хорошо помогут пригодиться ему для спаивания различных металлов. В отличие от тех случаев, когда серебро используется в различных припоях, как дополнительный компонент, серебряный припой является более уникальным и оригинальным веществом. Естественно, что полностью из серебра он встречается крайне редко, так как это получается очень дорого. К тому же, чистый металл обладает довольно мягкой структурой и мастера предпочитают пользоваться преимущественно сплавами. В их составе можно встретить такие дополнительные элементы как кадмий, никель, алюминий, цинк, медь и прочее.

Пайка меди серебряным припоем

Припой с серебром, цинком и медью имеет свойство хорошо растекаться при расплавлении, что помогает установить прочную связь для соединений. Паяльный шов, который получается при использовании таких материалов, обладает высокой прочностью. Даже при относительно небольшом содержании драгоценного металла, шов может хорошо обрабатываться молотом при зажатии в вальцах. Его можно использовать при пайке различных сталей, латуни и прочих материалов, в зависимости от марки самого припоя и условий спаивания. Как правило, он справляется со своей работой достаточно качественно, оставляя за собой чистые места спайки и аккуратные швы.

Припой с серебром

Припой серебряный с флюсом для пайки производится преимущественно в виде сплошных листов, которые могут потом резаться, чтобы получит полосы нужного для работы размера. Толщина таки

svarkaipayka.ru

Припои и флюсы - Кустарь

Стандартные серебряные припои

Серебряные припои — это обычно сплавы из серебра, меди и цинка. Они ковки и вязки и во многих случаях швы из них оказываются настолько же прочными, как и спаиваемые металлы.

В таблицах приведены состав и свойства серебряных припоев, применяемых в настоящее время в приборостроении:

Состав

|

Марки и их обозначения |

Химический состав |

||||||

|

Ag |

Cu |

Примеси |

Zn |

||||

|

нормальное содержание в % |

допуск в % |

нормальное содержание в % |

допуск в % |

Pb не более в % |

всего не более в % |

||

|

ПСр-10 |

10 |

±0,3 |

53 |

±1 |

0,5 |

1 |

Остальное |

|

ПСр-12 |

12 |

±0,3 |

36 |

±1 |

0,5 |

1 |

|

|

ПСр-25 |

25 |

±0,3 |

40 |

±1 |

0,5 |

1 |

|

|

ПСр-45 |

45 |

±0,5 |

30 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-65 |

65 |

±0,5 |

20 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-70 |

70 |

±0,5 |

26 |

±0,5 |

0,3 |

0,5 |

|

Свойства

|

Марки и их обозначения |

Температура плавления в °С |

Температура пайки в °С |

Удельный вес в литом состоянии |

Электропроводность в % (медь—100%) |

|

ПСр-10 |

820 |

870 |

8,55 |

20,5 |

|

ПСр-12 |

875 |

— |

8,5 |

— |

|

ПСр-25 |

765 |

— |

8,9 |

— |

|

ПСр-45 |

675 |

745 |

9,15 |

24,4 |

|

ПСр-65 |

740 |

— |

9,6 |

— |

|

ПСр-70 |

780 |

775 |

9,8 |

77,1 |

1. Серебряные припои поставляются по весу в виде зерен размером от 1 до Змм для припоев марок ПСр-10; ПСр-12 и ПСр-25 и в виде полос и прутков с размерами, указанными в заказе, для остальных марок.

2. Химический состав припоев дан согласно ОСТ 2982.

Припой ПСр-10 содержит 10% серебра — практически наименьшее количество в припое для твердой пайки. Он может служить для соединения деталей из стали и цветных сплавов, нагревающихся при работе до температуры 800°С, как, например, для пайки примусных горелок. Его применение целесообразно, когда детали в последующем подвергаются термообработке при сравнительно высоких температурах, не превышающих, однако, температуры плавления припоя. Припой ПСр-12 применяют для пайки латуней с содержанием меди 58% и более.

Для тонких работ, когда требуется особая чистота места спая, применяют припой ПСр-25. Однако шов из ПСр-25 плохо выдерживает ударные нагрузки и при стыковых соединениях дает трещины. Поэтому стыки деталей толщиной до 3 мм надежнее соединять припоем ПСр-45, который содержит значительно больше серебра, чем предыдущие. Он может быть использован для пайки деталей из меди, бронз, стали и никеля. Этот припой желтоватого цвета, вязок, жидкотекуч, хорошо сопротивляется коррозии. Шов из него хорошо выдерживает удары и вибрации.

Припой ПСр-65 применяют для пайки ленточных пил, а ПСр-70 — для пайки проводов в тех случаях, когда важно, чтобы места спая не уменьшали резко электропроводность.

Заводы-изготовители обычно поставляют серебряный припой в виде листов, которые затем разрезают на полоски требуемой величины. Полученный путем сплавления кусок припоя прокатывают на вальцах до толщины листа 1,5—2 мм (или тоньше — в зависимости от метода пайки), а затем разрезают на полоски. Крайние (более широкие) полосы с неровными краями, получившимися при прокатке листа, используют при пайке крупных деталей (с длинным швом), где нужно много припоя.

Оставшиеся после пайки короткие прутки, которые уже нельзя держать руками, подпаивают к другим пруткам или на латунную проволоку с тем, чтобы использовать их до конца.

Для соединения мелких тонких деталей, требующих небольшого количества припоя, рекомендуется применять полоски шириной 0,5—3 мм.

Промежуточные припои для специальных работ

При пайке сложных узлов и деталей в точном приборостроении чаще всего пользуются серебряными припоями, указанными таблице выше.

Следует отметить, однако, что в последнее время эти серебряные припои не в полной мере удовлетворяют требованиям производства. В сложных по конструкции узлах требуется ступенчатая твердая пайка, которую при использовании газовой горелки нельзя производить одним припоем, так как запаянные ранее узлы вследствие близкого расположения швов друг от друга распаиваются при нагревании. Поэтому появилась потребность в промежуточном припое, который имел бы температуру плавления 500—600°С. Такой припой был разработан и получен в лабораторных условиях и при испытании дал хорошие результаты. Пайка узлов значительно облегчилась. Состав нового припоя следующий:

серебра — 30%

цинка — 16,7%

меди — 20%

кадмия — 33,3%

Температура плавления 500—560°С. Применяется этот припой только для пайки изделий, не подвергающихся вибрациям, так как он хрупок.

При тщательной рихтовке длинных труб после пайки их припоем ПСр-45 в местах пайки по шву получались трещины. Чтобы не допустить возникновения трещин, был разработан другой специальный припой следующего состава:

серебра — 52%

меди — 28%

цинка — 20%

Этот припой очень жидкотекуч; швы, спаянные им, выдерживают неоднократные вибрационные нагрузки. Он хорошо зарекомендовал себя при сложных пайках с последующими рихтовальными работами вблизи швов.

Приготовление флюсов

Большое значение для пайки металлов имеют флюсы. Флюс очищает соединяемые поверхности от грязи, растворяет или восстанавливает окисные пленки на них, защищает металл от окисления во время пайки. Другое важное назначение флюсов — понизить поверхностное натяжение в жидком металле (расплавленном припое). Увеличение под влиянием флюсов жидкотекучести припоя и смачиваемости металла припоем значительно улучшает качество пайки. Флюсы нужно подбирать таким образом, чтобы они не оказывали вредного химического воздействия на поверхность металла и не растворялись в нем.

В приводимой ниже таблице указаны важные для пайки физические свойства некоторых флюсов.

Физические свойства некоторых флюсов:

|

Свойства |

B2O3 |

Na2B3O710h3O |

LiF |

KF |

NaF |

CaF2 |

LiCl |

KCl |

CaCl2 |

NaCl |

|

Температураплавления в °С |

577 |

741 |

842 |

846 |

988 |

1375 |

606 |

768 |

775 |

800 |

|

Температура кипения |

— |

— |

1676 |

1505 |

1695 |

— |

1382 |

1417 |

— |

1439 |

|

Теплота образования в больших калориях |

282 |

— |

144,7 |

134 |

136 |

289 |

92 |

105,6 |

191 |

97,7 |

|

Удельный вес |

1,8 |

— |

2,6 |

2,4 |

2,7 |

3,16 |

2,1 |

2,8 |

2,15 |

2,2 |

Таблица заимствована из книги Г.И. Погодина-Алексеева «Теория сварочных процессов», Машгиз, 1945.

При пайке с помощью газовой горелки в качестве флюса обычно применялась прокаленная бура, которая вводилась в место спая в виде порошка. Однако этому флюсу присущ серьезный недостаток: имея высокую температуру плавления, он долго сохраняет порошкообразное состояние и поэтому легко сдувается с соединяемых поверхностей пламенем газовой горелки, в результате чего появляется необходимость дополнительной обработки поверхности деталей и мест спая.

Чтобы флюс оставался на спаиваемой поверхности, буру кипятят в воде, затем кистью наносят полученный раствор на места соединения и дают ему высохнуть. На поверхности остается плотно прилегающий к металлу белый слой буры, который не дает окисляться ранее зачищенным местам пайки.

Однако при пайке мелких деталей, требующих высокой точности, паяльщики неохотно пользуются этим флюсом, так как высокая температура плавления буры усложняет работу. Так, например, при пайке припоем ПСр-45, имеющим более низкую температуру плавления, чем бура, может произойти зашлакование флюса.

В результате многочисленных опытов в настоящее время разработан и применяется флюс в виде жидкой пасты, замешенной на воде или спирте (лучше на спирте), который имеет следующий состав:

буры — 50%

борной кислоты — 35%

>фтористого калия — 15%

Технология приготовления флюса такова:

1) обезводить фтористый калий на противне из нержавеющей стали при температуре 250° С в течение 4—5 час;

2) отвесить компоненты флюса согласно рецептуре, тщательно перемешать их и расплавить;

3) размешать расплавленный флюс фарфоровым или стальным стержнем и вылить на стальную плиту;

4) разбить флюс на куски и размолоть в фарфоровой шаровой мельнице до состояния пудры;

5) просеять через сито № 0,25—0,14 и собрать в стеклянную банку с притертой или резиновой пробкой, так как флюс гигроскопичен.

Использование этого флюса дает неплохие результаты.

При нагреве примерно до 600°С флюс расплавляется, образуя очищенное место для припоя. Припой не растекается по всей поверхности, а остается только там, где был раньше нанесен слой флюса. Чем ровней и аккуратней будет нанесен флюс на спаиваемую поверхность, тем больше можно сэкономить припоя.

Для пайки деталей, у которых при зачистке торцевых соединений в местах заполнения зазоров по шву не должно быть в припое никаких раковин, применяется специальный флюс, состоящий из равных частей тетрафторбората калия, фтористого калия и борной кислоты.

Необходимый для приготовления этого флюса тетрафторборат калия приготовляют двумя способами.

Способ I. В платиновую чашку помещают фтористый калий и растворяют в 20%-ной плавиковой кислоте. При этом протекает реакция:

KF+HF=KHF2

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. По растворении фтористого калия полученный раствор выпаривают на песчаной бане до образования кристаллов калия фтористого кислого (KHF2), которые вместе с раствором охлаждают. Затем кристаллы отделяют от раствора при помощи воронки Бюхнера, промывают их 2—3 раза спиртом и сушат.

После этого приготовляют концентрированный раствор борной кислоты, который помещают в платиновую чашку, и при помешивании прибавляют к нему ранее полученную сухую соль калия фтористого кислого.

При этом протекает следующая реакция:

2KHF2+h4BО3=KBF4+КОН+2Н2O

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. Полученный раствор выпаривают на песчаной бане до образования осадка тетрафторбората калия (KBF4), который вместе с раствором охлаждают, а затем отделяют от раствора при помощи воронки Бюхнера, промывают несколько раз дистиллированной водой и сушат в сушильном шкафу при температуре 100°С в течение 45—60 мин.

Способ II. В платиновой чашке или в стеклянном стакане, покрытом внутри парафином, растворяют борную кислоту в 20%-ном растворе плавиковой кислоты до получения насыщенного раствора.

При этом протекает реакция:

h4BO3+ 4HF=HBF4+3h3O

Процесс насыщения ведут при комнатной температуре, для чего чашку или стакан охлаждают холодной водой. К полученному раствору борфтористой кислоты добавляют насыщенный при нагревании раствор KCl или KNO3 или K2CO3 до прекращения выделения осадка тетрафторбората калия. При этом протекает следующая реакция:

HBF 4+КСl=KBF 4+НСl

Осадок тетрафторбората калия отсасывают при помощи воронки Бюхнера, промывают водой до тех пор, пока промывная жидкость не будет давать реакцию (при помощи азотнокислого серебра) на ион хлора, и сушат в сушильном шкафу при 100°С в течение 45— 60 мин.

Описанный флюс с тетрафторборатом калия имеет существенный недостаток — он не ложится на горячие детали. Поэтому подготовку к пайке приходится вести с заранее зафлюсованными и еще холодными деталями.

Другой недостаток этого флюса состоит в том, что он широко расплывается от шва по наружной поверхности, а это ведет к излишнему расходу припоя.

Для пайки ответственных узлов, требующих чистоты и полного пропая шва, применяется также флюс, состоящий из:

тетрафторбората калия — 70%

буры — 30%

Этот флюс дает неплохие результаты и относительно прост в изготовлении.

Автор: А.И. Родин

Читайте еще:

www.sdelaysam.info

Серебряный припой

Обычный серебряный припой представляет собой паяные соединения, особенностью которых считаются пайки высокой прочности. В их составе не только серебро и медь, но и ряд добавок. Это могут быть олово, цинк, сурьма, свинец, а также марганец, никель, кадмий. Этот метод можно применять для пайки различных по составу сплавов, в том числе цветных, черных металлов.

Обычный серебряный припой представляет собой паяные соединения, особенностью которых считаются пайки высокой прочности. В их составе не только серебро и медь, но и ряд добавок. Это могут быть олово, цинк, сурьма, свинец, а также марганец, никель, кадмий. Этот метод можно применять для пайки различных по составу сплавов, в том числе цветных, черных металлов.

Серебряные припои требуется плавить при более низкой температуре (по сравнению со сплавляемыми элементами). Использование серебряного состава позволяет хорошо увлажнять металлическую поверхность, обеспечиваются качественная пайка и герметизация швов. При этом методика позволяет создавать швы, отличающиеся высокой прочностью и устойчивостью к воздействию коррозии, гарантирует серебряные паяные швы отличного качества.

В зоне пайки любым серебряным припоем образуются соединения, которые существенно отличаются от других групп припоев. Так, они демонстрируют прекрасное сопротивление ударам, противостоят вибрации, существенным изгибающим деформациям. Чаще всего в промышленности задействованы сплавы, составленные из меди, цинка и содержащие непосредственно серебро.

Они называются трехкомпонентными. Для серебряных припоев характерны такие свойства, как ковкость и хорошая вязкость. Образующиеся в результате спайки соединительные швы получаются не менее прочными, чем непосредственно спаиваемые металлы.

Вернуться к оглавлениюСколько серебра содержится в припоях

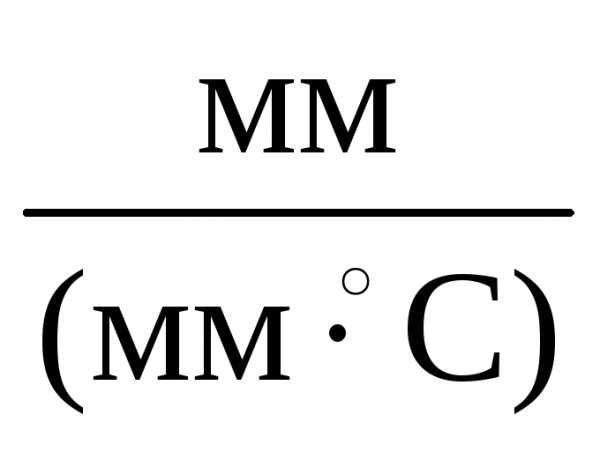

Содержание чистого серебра всегда различно. Можно встретить различные варианты, в том числе используемые в домашних условиях. Причем назначение состава из серебра обусловлено его маркой. Каждая такая марка имеет отличие в виде удельного электрического сопротивления, характеризуется определенной плотностью и индивидуальным химическим составом.

Содержание чистого серебра всегда различно. Можно встретить различные варианты, в том числе используемые в домашних условиях. Причем назначение состава из серебра обусловлено его маркой. Каждая такая марка имеет отличие в виде удельного электрического сопротивления, характеризуется определенной плотностью и индивидуальным химическим составом.

Легирующие металлы, такие, как кадмий, олово, добавляют в припой, чтобы понизить его температуру или, наоборот, сделать ее выше, поэтому пайка будет идеальной. Благодаря добавкам не только увеличивается прочность, но и сокращаются расходы на серебро, которое является сравнительно дорогим. В данном случае экономия тоже является существенным фактором. Химический состав припоя является определяющим при выборе области его применения.

Серебряные припои, которые легко плавятся, имеют незначительное содержание серебра, применимы для изделий, не допускающих перегрева. Серебряные недорогие припои, в которых до 45% чистого металла, позволяют получить высокое качество пайки, поэтому они востребованы в машиностроении, как в отечественном, так и в зарубежном. Следует отметить, что применяющиеся за границей припои не имеют от отечественных серьезных отличий, нет значительных преимуществ.

Имеются серебряные припои, поставляющиеся в виде листов. Заготовки режут на длинные полосы требуемого размера, далее такие полоски прокатываются в вальцах. С учетом примененного способа пайки они могут иметь толщину лишь 2 мм (или тоньше). Если требуется пайка незначительной мелкой детали, используется небольшое количество состава, здесь правильнее применять полоски, ширина которых составляет 1-5 мм.

gdeserebro.ru

Серебряный припой - Большая Энциклопедия Нефти и Газа, статья, страница 1

Серебряный припой

Cтраница 1

Серебряные припои применяются для пайки черных и цветных металлов. [1]

Серебряные припои, благодаря сравнительно низкой температуре плавления, хорошей жидкотеку-честн и пластичности, получили широкое распространение. [2]

Серебряные припои применяются главным образом для пайки меди и ее сплавов. Для пайки сталей они применяются в том случае, если нельзя использовать другие припои из-за их высокой температуры плавления. [3]

Серебряные припои состоят из сплава серебра, меди и цинка. [5]

Серебряные припои применяют при пайке соединений, работающих при 20 С. Для улучшения смачивания и растекания припоев в них вводят 0 2 - 0 5 % Li. Для пайки изделий из бериллия, работающих при высоких температурах, припоями служат сплавы бериллия с серебром, титаном или цирконием. [6]

Серебряные припои особенно пригодны для соединений серебряных или посеребренных деталей, поскольку оловянно-свинцовые припои обычно растворяют в себе заметные количества серебра, изменяя характеристики. [7]

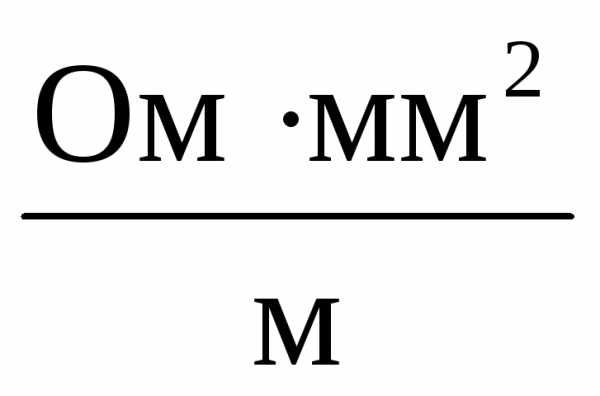

Серебряные припои ( ГОСТ 19746 - 74) отличаются малым удельным электрическим сопротивлением и поэтому широко применяются для паяния токоведущих частей, а также всех черных и цветных металлов, которые хорошо смачиваются этими припоями. [8]

Серебряные припои ПСр25, ПСр40, ПСр45 ( ГОСТ 8190 - 56) с температурой плавления 775, 605 и 725 С широко применяют при пайке соединений из нержавеющих сталей. [9]

Серебряные припои отличаются хорошим сочетанием физико-механических свойств - относительно невысокими температурами плавления, повышенными электро - и теплопроводностью, высокими прочностью и пластичностью. Они хорошо смачивают металлические поверхности и заполняют зазоры, обеспечивая прочность, коррозионную стойкость паяных соединений, пригодность для эксплуатации в условиях ударных и вибрационных нагрузок. Эти припой широко используют для пайки черных и цветных металлов и их сплавов за исключением алюминия и магния. [10]

Серебряные припои выпускаются в виде полос и проволоки. [11]

Серебряные припои, содержащие медь и олозо, могут применяться для пайки вакуумных приборов. [12]

Серебряные припои наиболее универсальны ii пригодны для пайки медных, титановых, никелевых сплавов, сталей и тугоплавких металлов и сплавов; они наиболее технологичны и обладают хорошей электропроводностью и прочностью. Серебро применяется иногда при пайке титана и его сплавов. К числу элементов, понижающих темп-ру плавления серебряных припоев, относятся медь, цинк, кадмий, сурьма, фосфор, олово, индий. [13]

Серебряные припои ( ПСр40, ПСр25, ПСр45) отличаются от других припоев легкоплавкостью, хорошей жидкотекучестью и растекаемостью. Соединения, паянные этими припоями, обладают высокой прочностью, коррозионной стойкостью и надежно работают при изгибе, ударе и вибрации. Серебряные припои являются припоями с эвтектической основой. Наличие в серебряном припое ПСр40 кадмия снижает его температуру плавления, улучшает жидкотекучесть и обеспечивает получение прочного и пластичного соединения. Для лучшей смачиваемости и коррозионной стойкости в припой ПСр40 вводят небольшое количество никеля. Для трубопроводов неответственного назначения могут быть применены заменители серебряных припоев - меднофосфористые припои. [14]

Серебряные припои более жидкотекучи и лучше проникают в зазоры, чем припои из латуни, алюминия и жаропрочные припои. Поэтому при применении серебряных припоев зазоры в соединениях назначают относительно меньшими, чем при пайке другими припоями. Для пайки газовыми горелками зазоры в теле-скопичесих соединениях трубопроводов принимают равными: при пайке серебряными припоями 0 05 - 0 15 мм, латунью 0 1 - 0 25 мм и жаропрочными припоями 0 1 - 0 2 мм. В трубопроводах из алюминиевых сплавов односторонний зазор в телескопических соединениях принимают равным 0 2 - 0 3 мм. При этом форма соединения должна обеспечивать возможность получения валика из припоя. В соединениях трубопроводов из латуни и мельхиора применяют соединительные детали из углеродистой стали. Поэтому при определении сборочных зазоров в таких случаях учитывают различие в коэффициентах линейного расширения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.sdelaysam.info

Пайка металлов » Виды серебряных припоев

Стандартные твердые серебряные припои соответствуют ГОСТ 8190.

Припой ПСр 72 является эвтектикой серебро-медь и имеет высокую электропроводность; используется для пайки меди, латуни, серебра. Этот припой особенно широко применяется в тех случаях, когда от паяного соединения требуется сохранение высокой электропроводности.

Припой ПСр 50 также не содержит других компонентов, кроме серебра и меди; используется для пайки стали, меди и медных сплавов.

Припой ПСр 70 имеет химический состав, близкий к эвтектическому. Как и припой ПСр 72, он также рекомендуется для пайки соединений, от которых требуется высокая электропроводность.

Припой ПСр 65 служит для пайки стальных изделий. Применяется для пайки ленточных пил и различных мелких изделий. Прочность его несколько уступает прочности припоя ПСр 70.

Припои ПСр 45 и ПСр 25 являются основными припоями, применяемыми для пайки меди, медных сплавов и стали (включая и нержавеющую) в тех случаях, когда требуется от соединения повышенная прочность (при ударах, вибрации), стойкость против коррозии и высокая чистота места спая. Припой ПСр 45 плавится при более низкой температуре, чем припой ПСр 25, что уменьшает опасность перегрева паяемого изделия. Кроме того, припой ПСр 45 обеспечивает более высокие механические свойства паяных соединений. Основной металл – латунь Л62.

Кроме припоев ПСр 45 и ПСр 25, для пайки стали и меди используется припой ПСр 12М. Он же может быть использован для медных сплавов с температурой пайки выше 870-880гр. Припой обеспечивает предел прочности паяного соединения на растяжение и на срез до 25 кГ/мм*2.Припои ПСр 71, ПСр 25Ф и ПСр 15 содержат от 1 до 5% фосфора; они применяются только для пайки меди и медных сплавов и совершенно не годятся для черных металлов, так как фосфор с железом образуют очень хрупкое соединение.

Вследствие отсутствия легкоиспаряемых компонентов, как цинк, припои ПСр 71, ПСр 25Ф и ПСр 15 имеют хорошие технологические свойства. Фосфор в припоях служит одновременно и флюсом, поэтому припои ПСр 25Ф и ПСр 15 могут применяться без флюсов. Припой ПСр 71, содержащий 1% фосфора, целесообразно применять для электроконтактной пайки без флюса.Два припоя с небольшой концентрацией серебра (ПСр Ф2-5 и ПСр Ф5-5) не являются стандартными. Однако вследствие небольшой стоимости эти припои находят широкое применение в промышленности.

Припой ПСр 44 и ПСр 37,5 имеют довольно сложный химический состав, причем в отличие от предыдущих серебряных припоев, состоящих из серебра, меди и цинка, первый из них легируется кадмием, марганцем и никелем, а второй – кадмием и марганцем.

Кадмий понижает температуру плавления припоев, марганец и никель повышают их механические свойства и придают некоторую жаропрочность припоям.

Припои ПСр 44 и ПСр 37,5 могут быть использованы для пайки легированных сталей, меди, а также медных и жаропрочных сплавов.

Припой ПСр 50 Кд является одним из наиболее легкоплавких среди тугоплавких припоев и имеет температуру плавления 650гр. Такой припой может быть использован для пайки стали, меди, медных сплавов. Главным достоинством припоя ПСр 50Кд является возможность применения его для пайки закаленных сталей.

Как известно, закаленные стали резко снижают свою прочность при пайке, особенно если температура пайки превышает примерно 700гр. Поскольку припой ПСр 50Кд плавится при температуре 650гр., то пайка им может быть осуществлена при температурах 660-670гр. без существенного снижения свойств основного металла.

Наиболее легкоплавким твердым припоем, применяемым в настоящее время для твердой пайки закаленных легированных сталей, является припой ПСр 40, который плавится при температуре 595-605гр. Пайка этим припоем производится при температуре 620гр., т. е. ниже температуры высокого отпуска сталей. Этот припой может быть использован также для пайки меди, медных сплавов и нержавеющих сталей.

Припой ПСр 40 в литом состоянии имеет следующие механические свойства: предел прочности при растяжении 38-44 кг/мм*2, предел текучести 21-23 кг/мм*2, относительное удлинение 18- 37% и относительное сужение 22-44% (как видно, прочность припоя ПСр 40 значительно выше прочности припоя ПСр 45).

Вследствие высокой прочности и низкой температуры пайки припой ПСр 40, кроме пайки закаленных сталей, может быть использован взамен ПСр 45 во всех случаях.

Припой ПСр 62 является трехкомпонентным, довольно легкоплавким сплавом. Однако для пайки закаленных сталей без отжига их этот припой не годится. Достоинством припоя ПСр 62 является отсутствие в нем легкоиспаряемых компонентов. Он может быть использован главным образом для пайки меди и медных сплавов. Припой имеет пониженные механические свойства.

Пайка серебряными припоями, указанными выше, производится с использованием твердых флюсов. Однако часть из них может быть использована для пайки в газовых средах. Как отмечалось выше, припои, пригодные для пайки в газовых средах, не должны содержать легкоиспаряемых компонентов или содержать такие составляющие, которые не испаряются в газовых средах. К припоям, удовлетворяющим этому требованию, относятся: ПСр 72, ПСр 50, ПСр 70, ПСр 50Кд, ПСр 40, ПСр 62.

Припои ПСр 72 и ПСр 50 содержат только серебро и медь, припой ПСр 70 содержит только 4% цинка (остальное серебро и медь), поэтому при пайке его состав почти не изменяется. Эти припои могут быть использованы для пайки сталей в восстановительной атмосфере и меди в атмосфере азота.

Припои ПСр 50Кд и ПСр 40, хотя и содержат значительное количество легкоиспаримых компонентов, могут быть использованы для пайки в газовой среде благодаря низкой температуре плавления, при которой не происходит изменения химического состава припоев.

Припой ПСр 62 не содержит ни цинка, ни кадмия, а олово, входящее в состав припоя, хотя и является легкоплавким металлом, но не является легкоиспаряемым компонентом. Поэтому при пайке в газовых средах химический состав припоя ПСр 62 также не изменяется.

Кроме стандартных серебряных припоев, указанных выше, для пайки закаленных сталей, как с применением твердых флюсов, так и в газовых средах, применяется припой ПСр 48КН с температурой плавления 610-625гр. Пайка производится при температуре 650-660гр. Припой содержит 48% серебра, 13% меди, 12% цинка, 26% кадмия, 1% никеля и 0,1% кремния. Стандартные серебряные припои выпускаются промышленностью.

paika-metallov.ru

Свойства серебряных припоев

| Марка | Плотность, г/см3 | Температура, °С | Удельное электрическое сопротивление, мкОм · см | |

| начала плавления | полного расплавления | |||

| ПСр 72 | 10,0 | 779 | 779 | 2,1 |

| ПСр 71 | 9,8 | 645 | 795 | 4,3 |

| ПСр 70 | 9,8 | 715 | 770 | 4,1 |

| ПСрМО 68-27-5 | 9,9 | 655 | 765 | 14,0 |

| ПСр 65 | 9,45 | 695 | 722 | 8,6 |

| ПСр 62 | 9,6 | 650 | 723 | 25,5 |

| ПСр 50 | 9,3 | 779 | 860 | 2,5 |

| ПСр 50 Кд | 9,25 | 625 | 640 | 7,8 |

| ПСр КдМ 50-50-34-16 | 9,4 | 615 | 615 | 6,5 |

| ПСр 45 | 9,6 | 630 | 635 | 5,8 |

| ПСр МЦКд 45-15-16-24 | 9,1 | 665 | 730 | 10,0 |

| ПСр 40 | 9,25 | 590 | 610 | 7,0 |

| ПСр 37,5 | 8,9 | 725 | 810 | 37,2 |

| ПСр 25 | 8,7 | 740 | 775 | 7,7 |

| ПСр 25Ф | 8,3 | 645 | 725 | 18,6 |

| ПСр 15 | 8,5 | 640 | 810 | 20,7 |

| ПСр 12М | 8,3 | 793 | 830 | 7,4 |

| ПСр 10 | 8,4 | 822 | 850 | 7,1 |

Таблица 10

Состав и область применения серебряных припоев

| Марка или состав припоя, % | Пайка |

| ПСр 50, ПСр 70, ПСр 72 | Токопроводящих соединений, от которых требуется высокая электропроводность |

| ПСр 50 Кд | Капиллярных швов |

| ПСр 40, ПСр 45, Ag | Титана и коррозионно-стойких сталей |

| 72 Ag – 28 Cu | Тонкостенных конструкций из коррозионно-стойких сталей |

| 82 Ag – 15 Mn | Коррозионно-стойких сталей, титана, жаропрочных и кобальтовых сплавов в восстановительной атмосфере |

Окончание табл. 10

| Марка или состав припоя, % | Пайка |

| В Ag-3, В Ag-4 | Твердосплавного инструмента |

| В Ag-7 | Пищевой посуды, электроприборов |

| В Ag-8 | Вакуумных изделий |

| 24 Ag – 5 Mn – 2 Ti – 2 Ge – Cu | В вакууме металлизированной керамики (770°С) |

| Ag – 24 Cu – 19 Ge – 1 Ti Ag – 9 Pd – 9 Ge | В вакууме титана и его сплавов (700°С) |

Таблица 11

Состав латуней, применяемых в качестве припоев

| Марка | Содержание элементов, % (Zn – остальное) | Температура полного расплавления, °С | |||

| Cu | Sn | Si | Ni | ||

| Л 63 | 62,0–65,0 | – | – | – | 905 |

| Л 68 | 67–70 | – | – | – | 938 |

| ЛОК 62-06-04 | 60–63 | 0,4–0,6 | 0,3–0,4 | – | 905 |

| ЛОК 59-1-03 | 58–60 | 0,7–1,1 | 0,2–0,4 | – | 905 |

| МЦН 48-10 | 46–50 | – | – | 9–11 | 985 |

| ЛК 62-05 | 60,5–63,5 | – | 0,3–0,7 | – | 905 |

| ЛКН 56-03-6 | 55,0–57,5 | – | 0,25–0,3 | 5,5–6,0 | 905 |

Таблица 12

Физико-механические свойства медно-цинковых припоев

| Марка | γ, г/см3 | α · 106,

| ρ,

| σВ, кгс/мм2 | δ, % | НВ |

| ПМЦ36 | 7,7 | 22 | 0,03 | – | – | – |

| ПМЦ48 | 8,2 | 21 | 0,036 | 21 | 3 | 130 |

| ПМЦ54 | 8,3 | 21 | 0,04 | 26 | 4 | 123 |

| Л 63 | 8,5 | 20 | 0,071 | 31 | 38 | 56 |

| Л 68 | 8,6 | 19 | 0,071 | 30 | 40 | 56 |

| ЛОК 62-06-04 | – | – | – | 45 | – | – |

Таблица 13

Сплавы меди с фосфором

| Марка | Содержание фосфора, % (Cu – остальное) | Примеси, %, не более | |

| Bi | Sb | ||

| МФ1 | 9,5–11,0 | 0,002 | 0,002 |

| МФ2 | 7,5–9,5 | 0,005 | 0,1 |

Таблица 14

Никелевые припои, содержащие ниобий и титан

| Марка | Содержание элементов, % (Ni – остальное) | Температура, °С | |||

| Nb | Ti | V, Si | начала плавления | полного расплавления | |

| Пр Н65В | 18 | 12 | 5 V | 1213 | 1297 |

| Пр Н68К | 18 | 12 | 2 Si | 1113 | 1235 |

Таблица 15

Титановые припои для пайки окиси бериллия и графита

| Содержание элементов, % | Температура пайки, °С | ||

| Ti | Si | Другие элементы | |

| 93 | – | 7 Ni | 1700 |

| 93 | – | 7 Fe | 1620 |

| 53 | – | 47 Cr | 1450 |

| 22 | 78 | – | 1400 |

Таблица 16

Титановые припои для плавки молибдена

| Содержание элементов, % (Ti – остальное) | Температура полного расплавления, °С | ||

| Cr | Ni | Другие элементы | |

| 25 | – | 10 Co | 1282 |

| 13 | – | 13 Fe | 1327 |

| – | 10 | 25 Zr | 1350 |

| – | 10 | 6 Si | 1182 |

| 25 | 15 | – | 1160 |

| 15 | 13 | – | 1254 |

| 20 | – | 2 Be | 1330 |

| 40 | – | 2 Be | 1232 |

| 40 | 5 | 1 Be | 1282 |

Таблица 17

Титановые припои для пайки ниобия

| Содержание элементов, % | Температура пайки, °С | |||

| Ti | Be | Fe | Другие элементы | |

| 68 | 4 | – | 28 V | 1250 |

| 63 | – | 27 | 10 V | 1300 |

| 63 | – | 27 | 10 Mo | 1300 |

| 48 | 4 | – | 48 Zr | 1050 |

| 45 | – | 15 | 40 Zr | 1050 |

Таблица 18

Флюсы для пайки электро- и радиотехнических приборов

| Компоненты | Состав, % | Компоненты | Состав, % |

| Канифоль | 100 | Канифоль Стеарин Спирт этиловый | 24 1 75 |

| Канифоль Полиамидная смола | 50 50 | ||

| Канифоль Бензин | 40 60 | Канифоль Скипидар Олеин Спирт этиловый | 5 23 22 50 |

| Канифоль Спирт этиловый | 30 70 |

Таблица 19

Флюсы на основе хлористых солей

| Компоненты | Состав, % | Область применения |

| Цинк хлористый | 40 | Пайка и лужение железа, чугуна, стали, меди, латуни, бронзы, свинца, никеля, серебра |

| Вода | 60 | |

| Цинк хлористый | 10–50 | |

| Аммоний хлористый | 5–10 | |

| Вода | 85–40 | |

| Цинк хлористый | 10–50 | |

| Кислота соляная | 25–35 | |

| Вода | 65–15 | |

| Цинк хлористый | 10–50 | |

| Аммоний хлористый | 5–10 | |

| Кислота соляна | 5–30 | |

| Вода | 80–10 | |

| Цинк хлористый | 70 | |

| Натрий хлористый | 15 | |

| Аммоний хлористый | 15 | |

| Кадмий хлористый | 15–50 | |

| Натрий хлористый | 10–25 | |

| Цинк хлористый | 20–65 | |

| Аммоний хлористый | 2–10 | |

| Цинк хлористый Олово двухлористое Медь хлорная Кислота соляная Вода | 40 5 0,5 3,5 51 | Пайка стали, железа, чугунов припоями с большим содержанием свинца. Применяется для получения высококачественного покрытия без предварительного лужения стальной поверхности чистым оловом |

| Цинк хлористый | 40 | Пайка стали, чугуна, меди и ее сплавов малооловянистыми припоями, а также припоями на основе висмута, кадмия и цинка |

| Олово двухлористое | 2 | |

| Калий хлористый | 2 | |

| Кислота соляная | 2 | |

| Вода | 54 |

Продолжение табл. 19

| Компоненты | Состав, % | Область применения |

| Цинк хлористый | 40 | Пайка стали, мелких сплавов, оцинкованного железа малооловянистыми и цинковыми припоями |

| Натрий хлористый | 5 | |

| Медь хлорная | 1 | |

| Кислота соляная | 1 | |

| Калий хлористый | 1 | |

| Вода | 52 | |

| Цинк хлористый | 50 | Пайка чугуна |

| Аммоний хлористый | 5 | |

| Плавиковая кислота | 2 | |

| Вода | 43 | |

| Цинк хлористый | 40 | Пайка стали, оцинкованного железа и медных сплавов малооловянистыми припоями |

| Натрий хлористый | 5 | |

| Калий хлористый | 1 | |

| Вода | 54 | |

| Цинк хлористый | 40 | Пайка меди и ее сплавов цинковыми припоями |

| Натрий хлористый | 20 | |

| Медь хлорная | 2 | |

| Кислота соляная | 1 | |

| Вода | 37 | |

| Цинк хлористый | 40 | Пайка стали висмутовыми припоями |

| Олово двухлористое | 2,5 | |

| Натрий хлористый | 10 | |

| Кислота соляная | 2 | |

| Вода | 45,5 | |

| Цинк хлористый | 40 | |

| Олово двухлористое | 4 | |

| Медь хлорная | 0,5 | |

| Натрий хлористый | 10 | |

| Кислота соляная | 2,5 | |

| Вода | 43 | |

| Натрий хлористый | 50 | Пайка меди и ее сплавов припоями на основе кадмия, имеющими температуру плавления выше 400°С |

| Кадмий хлористый | 30 | |

| Цинк хлористый | 15 | |

| Аммоний хлористый | 5 | |

| Цинк хлористый | 15 | Пайка углеродистых сталей |

| Аммоний хлористый | 1,5 | |

| Кислота соляная | 36 | |

| Спирт денатурат | 12,8 | |

| Кислота ортофосфорная | 2,2 | |

| Железо хлорное | 0,6 | |

| Вода | 31,9 |

Окончание табл. 19

| Компоненты | Состав, % | Область применения |

| Цинк хлористый | 45 | Пайка чугуна, стали, меди и ее сплавов |

| Аммоний хлористый | 40 | |

| Олово двухлористое | 5 | |

| Барий хлористый | 5 | |

| Медь хлорная | 5 | |

| Цинк хлористый | 25 | Пайка монеля |

| Аммоний хлористый | 25 | |

| Глицерин | 25 | |

| Вода | 25 | |

| Цинк хлористый | 30 | Пайка стали |

| Медь хлорная | 5 | |

| Кислота соляная | 5 | |

| Вода | 60 | |

| Цинк хлористый | 30 | Пайка стали висмутом и свинцом |

| Олово двухлористое | 5 | |

| Кислота соляная | 5 | |

| Вода | 60 |

Таблица 20

studfiles.net