Содержание

Плавка сплавов на основе цинка

02

Январь

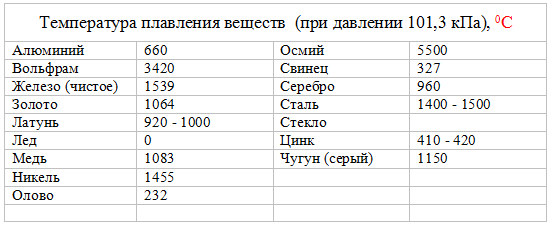

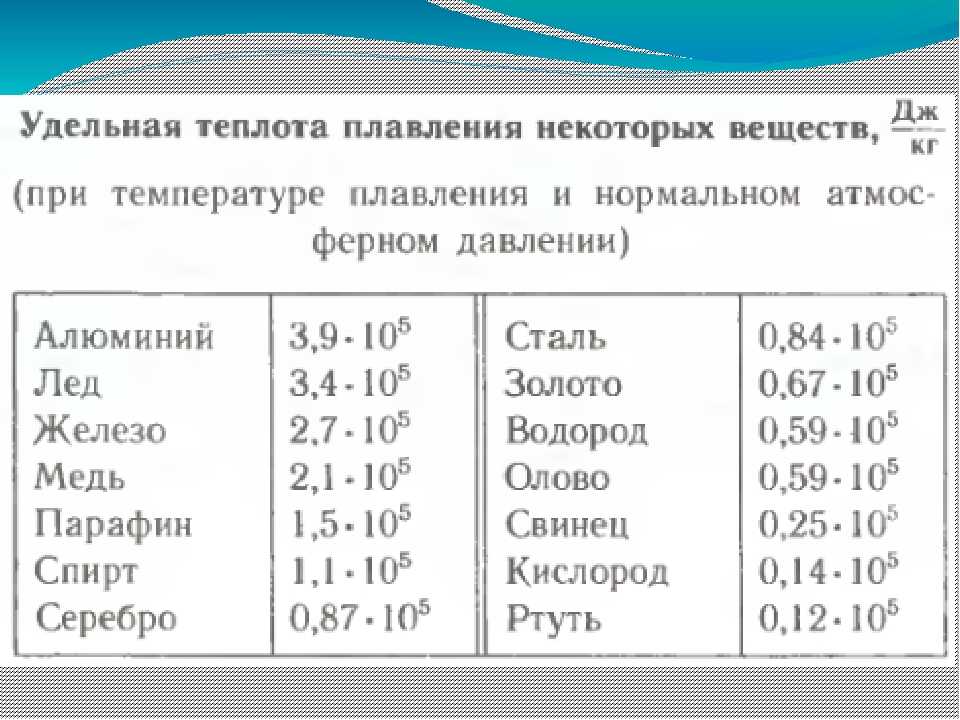

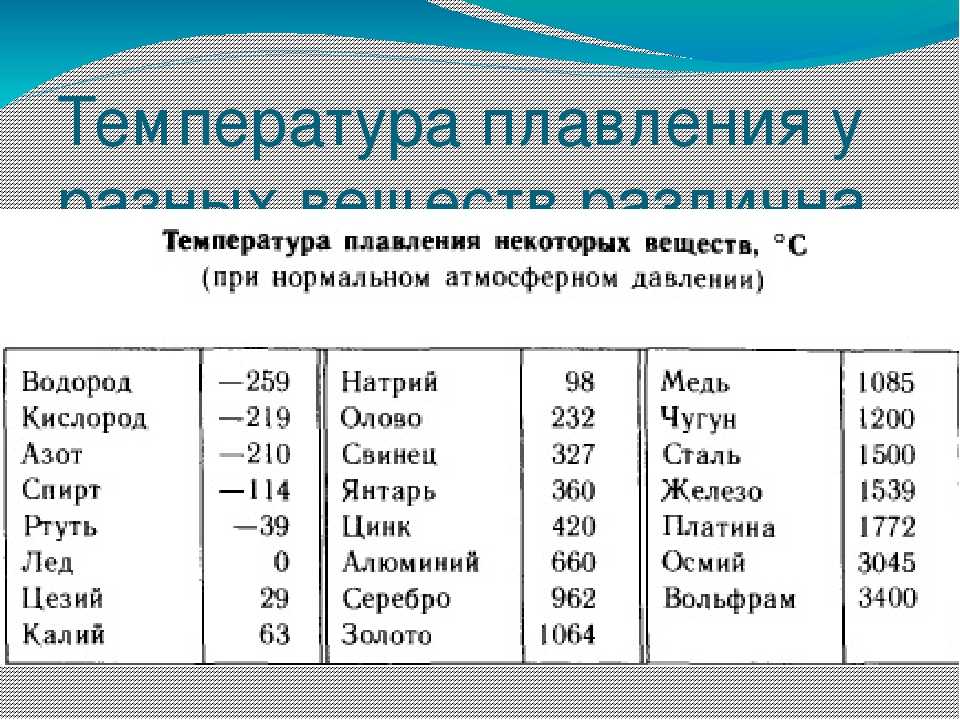

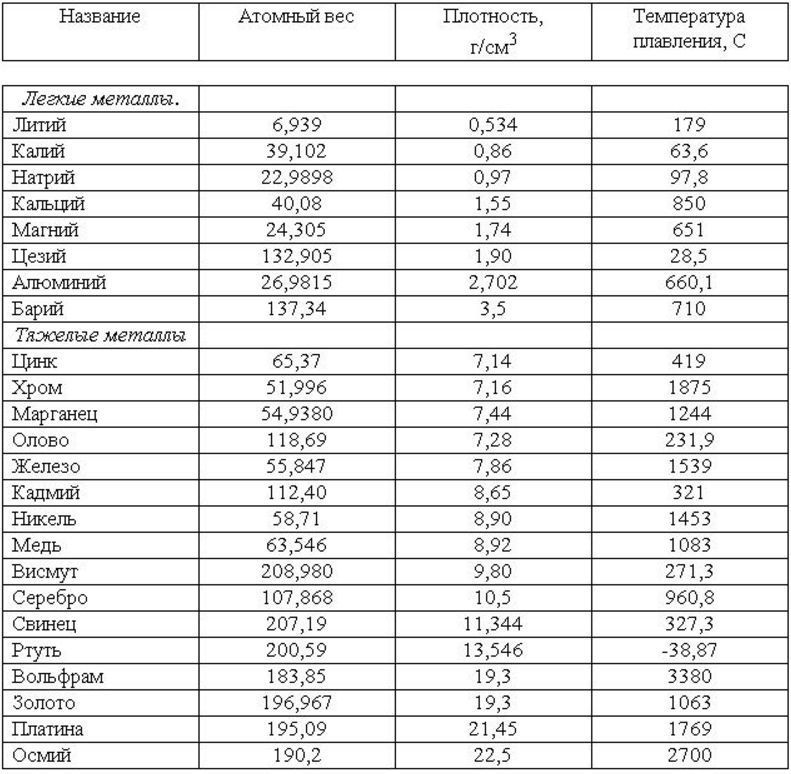

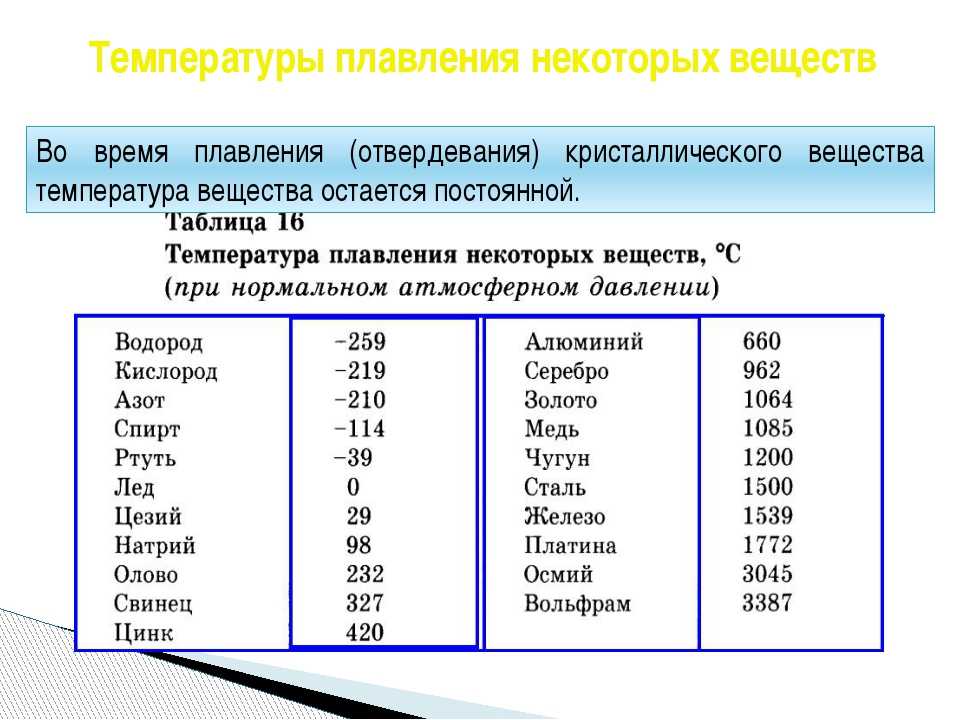

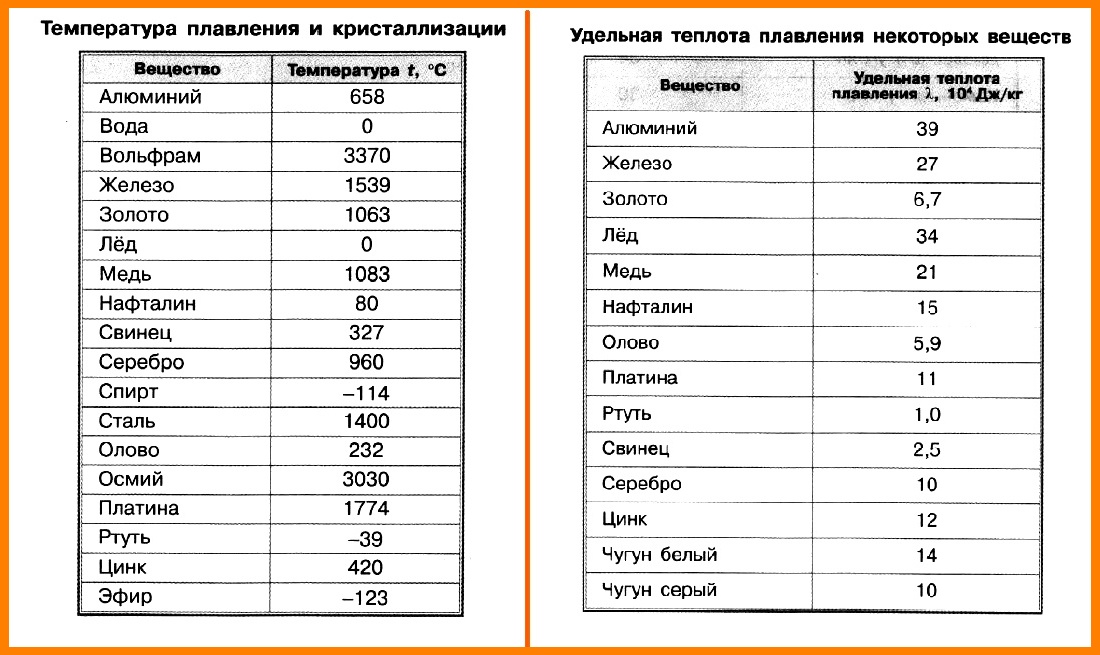

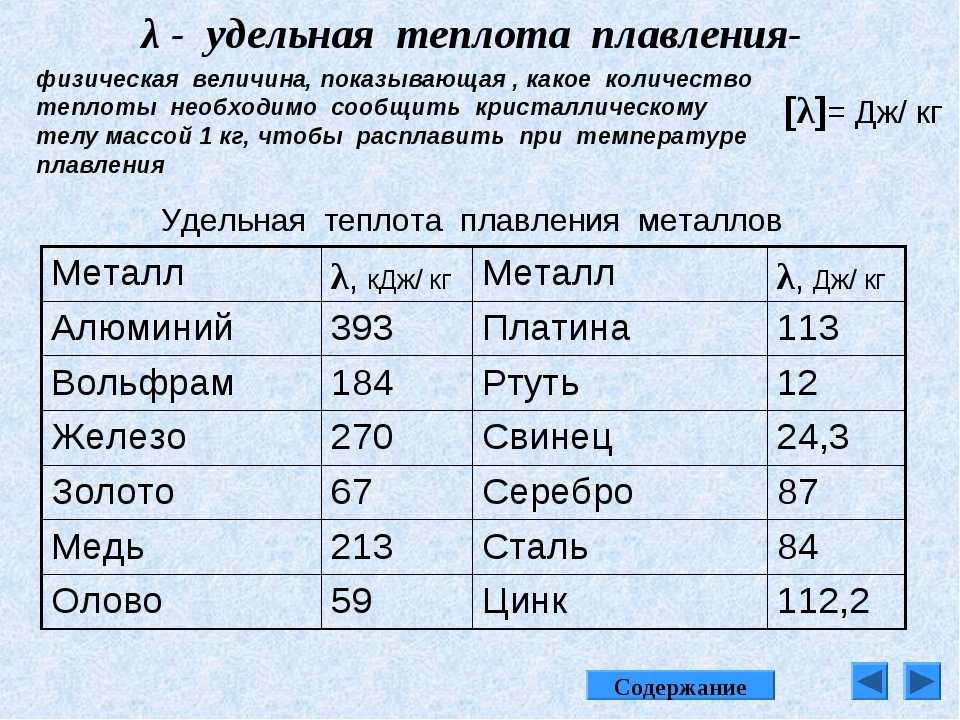

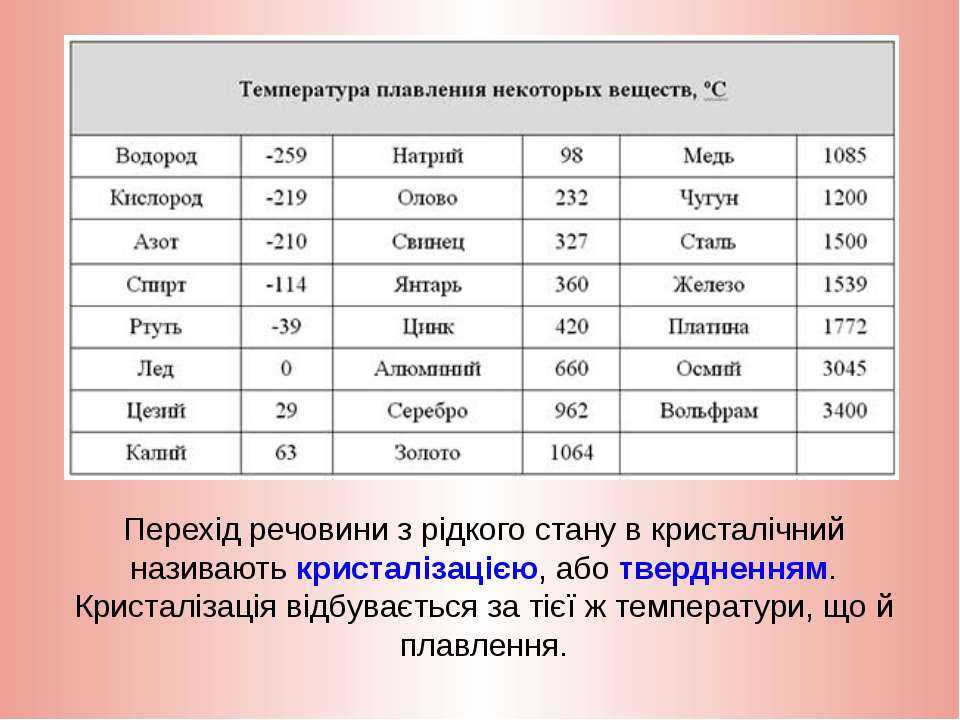

Цинк является тяжелым легкоплавким металлом; Тпл = 420 °С, р = 7,13 кг/дм3. Низкая температура кипения цинка (*кип = 907 °С) ограничивает допустимую температуру металла при плавке всех сплавов, в которые он входит. Энтальпия цинка при 500 °С (около 300 кДж/кг) в три раза ниже, чем энтальпия расплавленного алюминия. Удельное электрическое сопротивление расплава цинка 0,35-10~6 Омм.

При низких температурах на воздухе цинк окисляется, образуя плотную защитную пленку из Zn03* 3Zn(OH)2. Однако в плавильных печах цинк окисляется по реакциям:

2Zn + 02 = 2ZnO, Zn + h30 = ZnO + h3, Zn + C02 = ZnO + CO.

Для защиты от окисления можно вести плавку в защитной или нейтральной атмосфере, например в среде азота. Однако на практике в большинстве случаев оказывается достаточным не допускать перегрева металла выше температуры 480 °С, при которой начинается интенсивное окисление и насыщение газами цинка. При данной температуре цинк и его сплавы не оказывают заметного влияния на огнеупорную футеровку печи и чугунный или стальной тигель. Повышение температуры приводит к растворению железа тигля в расплаве цинка.

При данной температуре цинк и его сплавы не оказывают заметного влияния на огнеупорную футеровку печи и чугунный или стальной тигель. Повышение температуры приводит к растворению железа тигля в расплаве цинка.

Печи для плавки цинковых сплавов

Учитывая низкую температуру плавления и кипения цинка, плавку цинковых сплавов ведут обычно в тигельных печах, нагреваемых путем сжигания топлива или использования электрического сопротивления и индукции. В дуговых печах плавить цинковые сплавы не следует, так как неизбежный локальный перегрев металла вблизи горения дуги приводит к интенсивному испарению и окислению цинка. Индукционные канальные печи используются для плавки цинковых сплавов. На КамАЗе сплав ЦАМ10-5 для литья под давлением выплавляли в трех индукционных канальных печах емкостью по 2 т с нейтральной футеровкой. Однако перегрев металла в канале приводит к неустойчивости электрического режима плавки (так называемой цинковой пульсации) и принуждает ограничивать мощность, передаваемую в печь.

Технология плавки

Основную часть шихты обычно составляют сплавы цинковые литейные в чушках, свой возврат и лом цинковых сплавов. В качестве покровных флюсов используют смесь хлоридов кальция, калия и натрия, хлористый аммоний или криолит. Для подшихтовки используют первичный алюминий в чушках, катодную медь и магний металлический. Все компоненты шихты должны быть очищены от масел, влаги и других включений. Плавку ведут, не допуская перегрева ванны выше 480 °С. По результатам экспресс-анализа проводят корректировку химического состава.

Для ввода магния используют стальной колокольчик. При получении заданного химического состава металл перегревают до 440…450°С и переливают в ковш, нагретый до той же температуры. В ковше под вытяжным зонтом производят рафинирование расплава таблетками комплексного дегазатора «Дегазер», в составе которых 87% гексахлорэтана, 12,7% NaCl, 0,3% ультрамарина. Рафинирование можно проводить также отстаиванием, продувкой инертными газами и фильтрацией.

Цветные металлы и сплавы

Подробности

- Подробности

-

Опубликовано 27.05.2012 13:22 -

Просмотров: 12757

Наибольшее применение в технике имеют следующие цветные металлы: медь, латунь, бронза, алюминий и его сплавы, свинец, олово, цинк.

Медь. Медь представляет собой металл красновато-розового цвета. Температура плавления меди 1083°. Медь обладает высокой электропроводностью, теплопроводностью, пластичностью и стойкостью против атмосферной коррозии. По сравнению со сталью теплопроводность и электропроводность меди выше в шесть раз.

Высокая пластичность позволяет производить прокатку ее в холодном состоянии в тонкие листы. Прочность нагартованной меди достигает 40 кг!мм2, а отожженной и литой — 18—20 кг/мм2.

Обычно применяется медь марок МО, M1, М2, МЗ, (М4) (ГОСТ 859-41), отличающихся друг от друга содержанием примесей. Наиболее чистой от примесей является медь марки МО (количество примесей 0,05%) и марки M1 (примесей 0,1%). Чем меньше примесей, тем лучше медь поддается сварке.

Чем меньше примесей, тем лучше медь поддается сварке.

При нагревании свыше 600° С прочность меди резко снижается, она становится хрупкой. В жидком состоянии медь легко поглощает газы и окисляется. Это ограничивает ее применение для литых изделий, а также затрудняет сварку. Высокая теплопроводность и жидко текучесть в расплавленном состоянии также затрудняют сварку меди.

С понижением температуры механические свойства меди не снижаются, что позволяет применять медь в конструкциях, работающих при низкой температуре. Благодаря высокой электропроводности медь широко применяется в электропромышленности, в химическом машиностроении и других отраслях промышленности для изготовления баков, котлов, теплообменной аппаратуры и т. д.

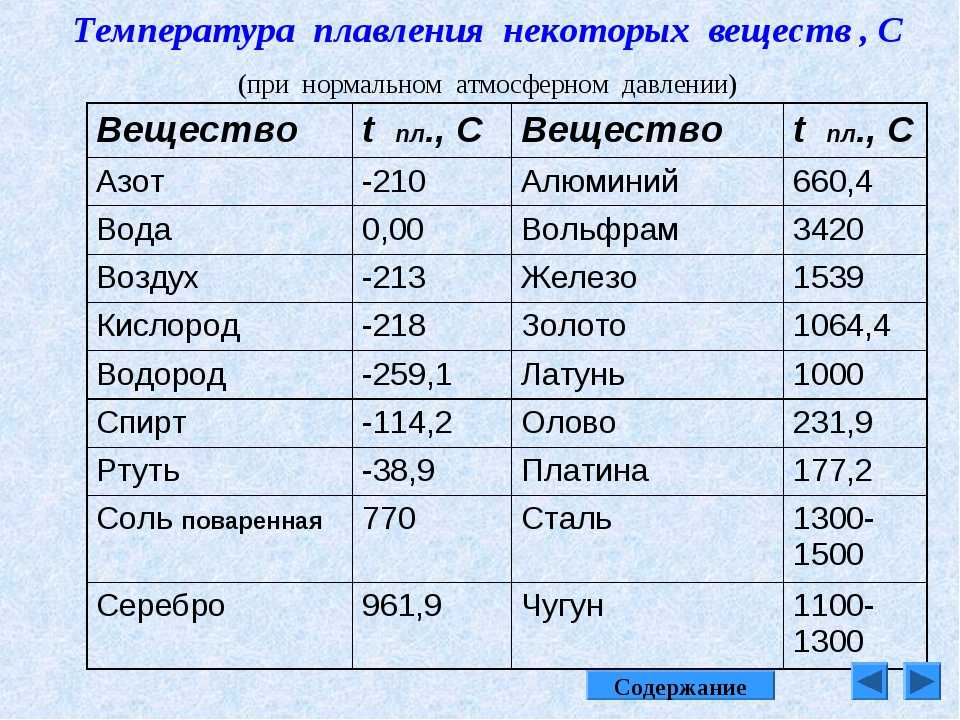

Латунь. Латунь представляет собой сплав меди с цинком золотисто-желтого цвета. Содержание цинка в латуни 20—45%. Температура плавления латуни в зависимости от состава достигает 880— ‘950° С. С увеличением содержания цинка температура плавления понижается. Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

По ГОСТ 1019-47 латуни разделяются в зависимости от их химического состава на ряд марок: томпак марок Л96 и Л90 (содержание меди 88—97%), полутомпак марок JI80 и Л85 (меди 79— 86%), латунь марок Л62, Л68 и Л70 (цифра обозначает среднее содержание меди). Кроме того, имеются алюминиевые латуни марки ЛА77-2 (меди 76—79%, алюминия в среднем до 2%), марганцовистые, железомарганцовистые и др. Такие латуни обладают повышенной прочностью и вязкостью.

Бронза. Сплавы меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами называют бронзами. Наиболее известны оловянистые бронзы, содержащие олова от 3 до 7%. Оловянистая бронза обладает очень малой усадкой и хорошими литейными свойствами.

Бронзы применяются в промышленности, главным образом в качестве литейного материала для изготовления подшипников и деталей, работающих на трение, а также для различного рода арматуры котлов, аппаратов и т. д.

д.

Температура плавления бронзы зависит от количества в ней примесей и в среднем составляет: для оловянистых бронз 900—950 ° С, для безоловянистых — 950— 1080° С. Бронзы хорошо свариваются.

По ГОСТ 5017-49 различают следующие марки: Бр. ОФ 6,5-0,15 (олова 6—7%, фосфора 0,1—0,25%), Бр. ОФ 4-0,25 (олова 3,5— 4%, фосфора 0,2—0,3%), Бр. ОЦС-4-4-2,5 (олова 3—5%, цинка 3—5%, свинца 1,5—3,5%).

Алюминий и его сплавы. Алюминий — очень легкий металл, светло-серого, почти белого цвета. Он почти в три раза легче стали. Его удельный вес 2,7 г/см3. Алюминий имеет высокую теплопроводность и электропроводность и хорошо сопротивляется окислению благодаря тонкой, но прочной пленке окислов, защищающей его поверхность. Температура плавления алюминия 658° С. Несмотря на низкую температуру плавления, алюминий требует для расплавления большого количества тепла благодаря своей высокой удельной теплоемкости. Механические свойства чистого алюминия невысоки.

Сплавы алюминия с медью (дюралюминий), с магнием (электрон), с кремнием (силумин) и другие обладают прочностью, близкой к прочности малоуглеродистой стали.

В чистом виде алюминий применяется в электротехнике и химическом машиностроении. Алюминиевые сплавы широко применяются в промышленности в качестве литейного материала, а также в виде листового и сортового металла. Алюминий и его сплавы хорошо свариваются.

Из большого количества алюминиевых сплавов в сварных конструкциях чаще всего применяют алюминиево-марганцевый сплав АМц (содержащий до 1,6% марганца), дюралюминий (марки Д1, Д6, Д16) и др.

Все алюминиевые сплавы могут быть разделены на литейные, из которых изготовляются литые детали, и деформируемые, которые используются для изготовления полуфабрикатов прокаткой, прессованием, ковкой, штамповкой (полосы, листы, трубы и другие профили).

Литейные сплавы обозначаются АЛ1-АЛ13 (ГОСТ 2685-44) и отличаются низкими механическими свойствами (предел прочности от 12 до 28 кг/мм2у относительное удлинение от 0,5 до 9%).

Деформируемые алюминиевые оплавы (ГОСТ 4784-49) делятся на две группы: неупрочняющиеся термической обработкой (сплавы марки АМц, АМг) « упрочняющиеся (Д6, Д16, В95).

Упрочняющиеся оплавы (Д6, Д16) после термической обработки имеют предел прочности 42—46 кг/мм2 и относительное удлинение 15—17%. Такие сплавы обозначаются Д6Т, Д16Т.

При сварке указанных упрочняющихся сплавов значительный нагрев металла в зоне, расположенной рядом со швом, приводит к понижению механических свойств (предел прочности понижается до 21—22 кг/мм2).

Магний и его сплавы. Чистый магний в машиностроении не применяется. Широко применяются сплавы магния с алюминием, марганцем, цинком. Магниевые сплавы относятся к легчайшим металлам. Их удельный вес равен 1,75—1,85 г/см3. Температура плавления 648—650° С. Магниевые сплавы удовлетворительно свариваются газовой сваркой. Они могут быть как литейные (марки МЛ1-7-МЛ6, ГОСТ 2855-45), так и деформируемые (марки МА1Ч-МА5).

Цинк — металл синевато-белого цвета. Температура плавления 419° С, температура кипения 906° С. Цинк легко окисляется, пары его весьма вредны для здоровья.

Свинец отличается большим удельным весом (11,3 г/см3), малой теплопроводностью (9% от теплопроводности меди), низкой температурой плавления (325° С), малой прочностью на разрыв (1,35 кг/мм2) и значительным относительным удлинением — 50 %.

При нагревании свинец легко окисляется, покрываясь пленкой окиси с температурой плавления 850° С.

Пары и пыль свинца очень ядовиты.

Свинец и его сплавы свариваются удовлетворительно.

Олово — мягкий и вязкий металл серебристо-белого цвета; температура плавления 232° С. Для него характерна хорошая стойкость против окисления на воздухе и слабая окисляемость в воде. Применяется для лужения посуды, изготовления припоев и различных медных сплавов.

Читайте также

Добавить комментарий

Какова температура плавления алюминия?

Температура плавления является важным физическим свойством. Температура, при которой вещество переходит из твердого состояния в жидкое, напрямую влияет на то, как с этим веществом обращаются и наносят. Алюминий имеет температуру плавления приблизительно 1220°F. По сравнению с другими металлами это примерно в два раза выше температуры плавления цинка и вдвое ниже температуры плавления нержавеющей стали. Примечательно, что температура плавления алюминия изменяется в зависимости от состава сплава. Это жизненно важная информация, когда речь идет о производстве алюминия.

Примечательно, что температура плавления алюминия изменяется в зависимости от состава сплава. Это жизненно важная информация, когда речь идет о производстве алюминия.

Загрузить технические характеристики алюминия сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите нашу спецификацию алюминия и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Технические характеристики алюминия

Производственные процессы часто требуют нагрева металлов до их температуры плавления. Для плавки, сварки плавлением и литья металлы должны быть жидкими. Алюминий и алюминиевые сплавы можно плавить и переплавлять по мере необходимости. Это включает в себя плавку для литья слитков или заготовок, а также для последующих производственных процессов, таких как прокатка, экструзия, волочение, ковка и переработка.

Во-первых, понимание того, как производится первоклассный алюминий

Алюминий всегда встречается в виде соединения, а не в чистом виде. Чистые формы металла должны быть сначала химически очищены до глинозема (оксида алюминия), а затем переплавлены в алюминий с помощью процесса электролитического восстановления Холла-Эру, обычно называемого первичным производственным процессом. По данным Алюминиевой ассоциации, первичный производственный процесс стал более эффективным, улучшив его на 20% за последние 20 лет.

Чистые формы металла должны быть сначала химически очищены до глинозема (оксида алюминия), а затем переплавлены в алюминий с помощью процесса электролитического восстановления Холла-Эру, обычно называемого первичным производственным процессом. По данным Алюминиевой ассоциации, первичный производственный процесс стал более эффективным, улучшив его на 20% за последние 20 лет.

Получение алюминия начинается с добычи бокситов, основного сырья, из которого производится металлический алюминий. Затем примеси из боксита удаляются отстаиванием и фильтрацией. Эта химическая обработка делает глинозем. Бокситы измельчают, смешивают с раствором гидроксида натрия, а затем нагревают паром под давлением для растворения оксида алюминия.

Температура плавления оксида алюминия выше, чем у алюминия, и составляет около 3762°F. Вот почему извлечение алюминия из оксида алюминия осуществляется электролизом до расплавления металла. Электролиз, метод, с помощью которого элементы могут быть разделены, происходит в восстановительных емкостях или ячейках восстановительной установки. Этот процесс восстановления удаляет кислород из оксида алюминия, который состоит из почти равных частей алюминия и кислорода. Только после всех этих шагов у нас есть чистый, первоклассный алюминий.

Этот процесс восстановления удаляет кислород из оксида алюминия, который состоит из почти равных частей алюминия и кислорода. Только после всех этих шагов у нас есть чистый, первоклассный алюминий.

Факторы, влияющие на температуру плавления алюминия

Соединение сплава

Диапазон температур плавления немного зависит от состава сплава. Диапазоны плавления некоторых распространенных сплавов указаны ASM International:

- 1100: 1190 – 1215°F

- 2024: 935 – 1180°F

- 3003: 1190–1210°F

- 5052: 1125 -1200°F

- 5456: 1055-1180°F

- 6061: 1080–1205°F

- 7075: 890–1175°F

Химические примеси

Обычный алюминий и его сплавы неизбежно содержат примеси. Примесью можно назвать любые химические элементы, не введенные намеренно в состав сплава.

Химические примеси изменят температуру плавления. Это называется депрессией точки плавления. Если температура плавления изменяется более чем на 41 градус по Фаренгейту, это доказывает наличие примесей.

Примеси могут появляться в различных точках процесса плавки. Загрязнение шихты в процессе плавки и разливки или взаимодействие с металлической футеровкой и флюсами. Растворение элементов литейного оборудования и литейного инструмента.

Примеси могут поступать при переплавке алюминиевых отходов во вторичное производство.

Состав молекул

Молекулам с сильными связями требуется больше энергии для разрыва. Алюминий имеет ковалентные связи, что приводит к более высокой температуре плавления.

Сила притяжения

Алюминий имеет прочные полярные связи, обеспечивающие низкую летучесть, высокие температуры плавления и кипения и высокую плотность.

Давление

Применение давления в процессе нагревания может изменить температуру плавления. Для алюминия давление около 3500 гигапаскалей вызовет повторный нагрев или когда температура плавления действительно начнет снижаться выше определенного критического давления.

Плавление металлов: основы литья

Процессы литья известны уже тысячи лет. Металлы отливают в формы путем их плавления в жидкости, заливки металла в форму и удаления материала формы после того, как металл затвердеет при охлаждении.

Металлы отливают в формы путем их плавления в жидкости, заливки металла в форму и удаления материала формы после того, как металл затвердеет при охлаждении.

Высокотехнологичные отливки используются в 90% товаров длительного пользования, включая автомобили, грузовые автомобили, аэрокосмическую промышленность, поезда, горнодобывающее и строительное оборудование, нефтяные скважины, приборы, трубы, гидранты, ветряные турбины, атомные электростанции, медицинские устройства, изделия оборонного назначения, игрушки , и более.

Существует множество различных методов литья, которые относятся к методам литья одноразового или многоразового использования. Одноразовое литье предполагает использование временных, одноразовых форм. При многоразовом литье формы используются повторно без необходимости переформирования после каждого производственного цикла. Для получения дополнительной информации о каждом из процессов литья посетите базу данных металлов Total Materia.

Процесс литья алюминия

Каждый день безопасно отливается миллионы фунтов расплавленного алюминия, что делает его одним из наиболее часто отливаемых металлов. Вероятно, это связано с тем, что алюминий является одним из немногих металлов, которые можно отливать всеми способами, используемыми для литья металлов. Но есть различия в типе литого алюминия.

Вероятно, это связано с тем, что алюминий является одним из немногих металлов, которые можно отливать всеми способами, используемыми для литья металлов. Но есть различия в типе литого алюминия.

Разница между первичным алюминием, ломом и отвердителями

При вопросе о том, как плавить алюминий, важно понимать разницу между первичным алюминием, ломом и отвердителями. Каждый играет ключевую роль в процессе кастинга.

- Алюминий Prime на 99,9% состоит из алюминия. Он проявляется в трех формах: Т-образные стержни, свиноматки и свиньи. Первичный алюминий добавляется в печь первым.

- Лом представляет собой переработанный алюминий. Брак может появляться непосредственно либо в процессе производства, либо в продуктах, собранных после использования и утилизации потребителем. После того, как весь первичный алюминий расплавится, добавляют лом для удаления влаги.

- Отвердители – это дополнительные элементы, предназначенные для упрочнения алюминия.

Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава.

Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава.

Литейные печи для плавки алюминия

Алюминиевые печи используются для плавки алюминия и литья бревен. Как правило, в печах могут использоваться разные технологии для плавки материала, но каждая печь стремится минимизировать потребление тепла и топлива. Энергоэффективные печи помогают контролировать условия плавки, что увеличивает выход металла.

Алюминиевые печи проектируются с открытым колодцем. Эта конструкция учитывает этапы процесса литья алюминия, описанные ниже, поскольку, как только основной алюминий плавится, через это отверстие добавляется металлолом.

Какие этапы процесса литья?

Сначала готовится шихта, в которой смесь сырья расплавляется для получения сплава. Добавляется первичный алюминий, и как только весь первичный алюминий расплавится, добавляется металлолом для удаления влаги.

Добавляется первичный алюминий, и как только весь первичный алюминий расплавится, добавляется металлолом для удаления влаги.

Методы и приемы обработки расплавленного алюминия для повышения и проверки его чистоты. Это обработка флюсов, продувка инертными газами, фильтрация и отстаивание.

После подтверждения чистоты добавляются отвердители. Опять же, какие элементы добавляются в смесь и в каких количествах, полностью зависит от спецификации отливаемого сплава.

Последний шаг — отливка и охлаждение.

Экструдирование алюминия начинается с нагрева твердого куска алюминиевой пластины, трубы, листа или бруска до тех пор, пока он не станет мягким. Затем размягченный алюминий прессуется через меньшее отверстие матрицы. Алюминиевые профили могут быть сплошными, полупустыми или полыми и служат для облегчения одних потребительских товаров, а других — более прочных.

Безопасная плавка алюминия

Любой расплавленный материал представляет опасность. Несоблюдение надлежащих процедур при плавке и литье алюминия может быть опасным. С расплавленным алюминием обычно обращаются при температуре 1300-1450°F, чтобы избежать преждевременного затвердевания. Контакт с расплавленным алюминием может вызвать серьезные ожоги и создать серьезную опасность возгорания.

С расплавленным алюминием обычно обращаются при температуре 1300-1450°F, чтобы избежать преждевременного затвердевания. Контакт с расплавленным алюминием может вызвать серьезные ожоги и создать серьезную опасность возгорания.

Риск взрыва

Взрыв может быть вызван смешиванием воды или других загрязняющих веществ с расплавленным алюминием. Взрывы также могут произойти в процессе переплавки алюминиевого лома из-за влаги и загрязнения лома.

Эти взрывы могут привести к травмам или смерти, а также к разрушению оборудования и заводских сооружений. Там, где существует вероятность разбрызгивания или другого прямого воздействия, персонал, работающий с расплавленным алюминием, должен носить средства защиты глаз и лица, а также защитную одежду.

Алюминиевая ассоциация считает, что эти опасности могут быть сведены к минимуму или полностью устранены путем внимательного отношения к методам безопасного обращения и обмена передовым опытом и программами безопасности, включая:

- Разработка и распространение публикаций по безопасному производству и обращению с алюминием

- Ежегодные семинары по технике безопасности литейных заводов для обучения рабочих и менеджеров предприятий технике безопасности на рабочем месте

- Выпуск ежегодного отчета об инцидентах с расплавленным металлом для обмена информацией о взрывах и связанных с ними событиях на предприятиях по плавке алюминия

- Текущие испытания и отчеты с компаниями-членами о постоянном повышении безопасности

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

термодинамика — Как литейные заводы предотвращают выкипание цинка при сплавлении с алюминием?

спросил

Изменено

5 лет, 4 месяца назад

Просмотрено

4к раз

$\begingroup$

Каким образом литейные заводы предотвращают выкипание металлов с более низкой температурой кипения, таких как цинк, при сплавлении в печи с металлами с более высокой температурой кипения, такими как алюминий?

- термодинамика

- металл

- температура кипения

- металлургия

- сплав

$\endgroup$

$\begingroup$

Когда сплавы получают путем смешивания расплавленных металлов (фактически сплав должен содержать только один металл и, по крайней мере, еще одно соединение, металл или нет), металлы необходимо нагревать только до точки плавления, а не до точки кипения . oC}$ 9oC}$, оба металла обязательно расплавятся. Но при такой высокой температуре жидкий цинк также выкипал бы, а пары окислялись бы на воздухе. Метод, принятый в этом случае, состоит в том, чтобы сначала нагреть металл с более высокой температурой плавления, а именно медь. Когда это расплавлено, твердый цинк добавляется и быстро растворяется в жидкой меди до того, как очень много цинка выкипит. Тем не менее, при изготовлении латуни необходимо учитывать неизбежные потери цинка, которые составляют примерно одну двадцатую часть цинка. Следовательно, при взвешивании металлов перед легированием необходимо добавлять дополнительное количество цинка.

oC}$ 9oC}$, оба металла обязательно расплавятся. Но при такой высокой температуре жидкий цинк также выкипал бы, а пары окислялись бы на воздухе. Метод, принятый в этом случае, состоит в том, чтобы сначала нагреть металл с более высокой температурой плавления, а именно медь. Когда это расплавлено, твердый цинк добавляется и быстро растворяется в жидкой меди до того, как очень много цинка выкипит. Тем не менее, при изготовлении латуни необходимо учитывать неизбежные потери цинка, которые составляют примерно одну двадцатую часть цинка. Следовательно, при взвешивании металлов перед легированием необходимо добавлять дополнительное количество цинка.

Резюме, TL;DR:

В вашем примере с алюминием и цинком каждый металл плавится значительно ниже любой из их температур кипения, так что потеря в результате улетучивания не является проблемой. Однако бывают случаи, например сплав меди и цинка, когда температура кипения одного металла ниже температуры плавления другого. Один из способов свести к минимуму (но не устранить) потерю более летучего металла — быстро растворить его в тугоплавком металле, а затем охладить раствор. Хотя это не устраняет потерь из-за улетучивания, но может значительно уменьшить проблему. И на самом деле, поскольку сплавы часто состоят преимущественно из одного металла, в любом случае на практике нередко растворяют меньшие компоненты в первичном компоненте.

Один из способов свести к минимуму (но не устранить) потерю более летучего металла — быстро растворить его в тугоплавком металле, а затем охладить раствор. Хотя это не устраняет потерь из-за улетучивания, но может значительно уменьшить проблему. И на самом деле, поскольку сплавы часто состоят преимущественно из одного металла, в любом случае на практике нередко растворяют меньшие компоненты в первичном компоненте.

Я надеюсь, что пример, который я привел, отвечает на ваш вопрос. Пожалуйста, не стесняйтесь обращаться за разъяснениями в комментариях ниже.

$\endgroup$

3

$\begingroup$

В реальных условиях потери цинка из латуни очень незначительны благодаря поддержанию температуры ниже точки кипения цинка и добавлению флюсов для создания покрытия из шлака. Когда литейщик перекручивает и перегревает печь, происходит «кипение цинка», образуется исключительно плотный белый «туман» оксида цинка.

Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава.

Назначение отвердителей – повысить прочность и придать конечному изделию желаемые свойства. Это включает отделку, прочность и измельчение зерна. Силикон и магний являются двумя основными отвердителями в процессе литья алюминия. Как правило, они добавляются в ванну с алюминием последними, чтобы довести концентрацию легирующих добавок до спецификации отливаемого сплава.