Содержание

особенности процесса, при какой температуре проходит плавка

Одним из наиболее распространенных металлов является алюминий. Он применяется при изготовлении различных изделий на протяжении последних нескольких столетий. Кроме этого, алюминий применяется в качестве легирующего элемента при изготовлении самых различных сплавов. Довольно частым вопросом можно назвать то, как в домашних условиях плавить алюминий. Популярность этого материала можно связать с относительно низкой температурой плавления, которая позволяет проводить плавку в домашних условиях. Рассмотрим особенности этого материала подробнее.

- Характеристики алюминия

- Подбор подходящего сырья

- Проведение плавки в муфельной печи

Характеристики алюминия

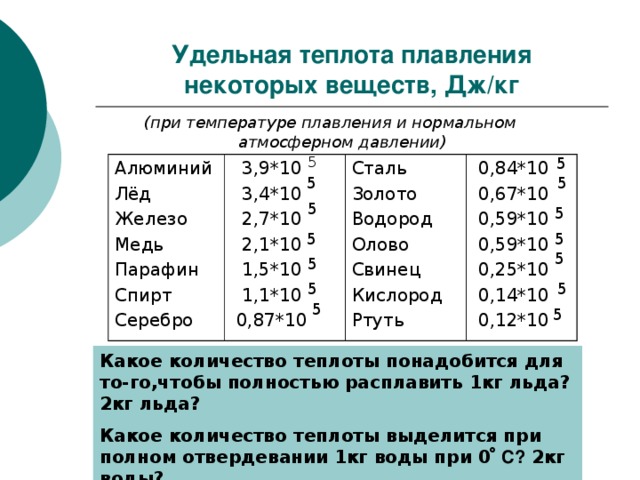

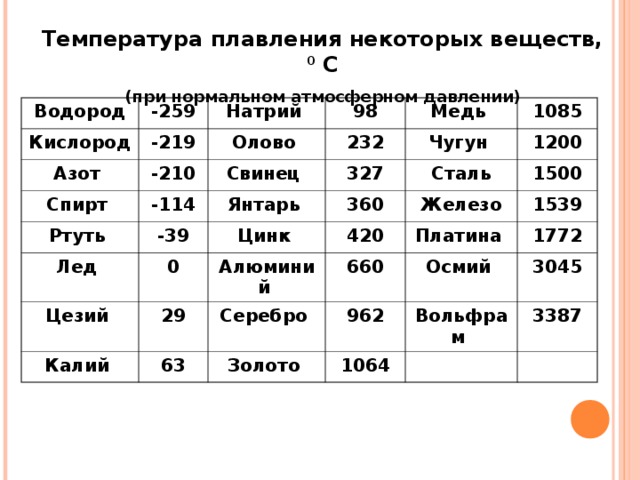

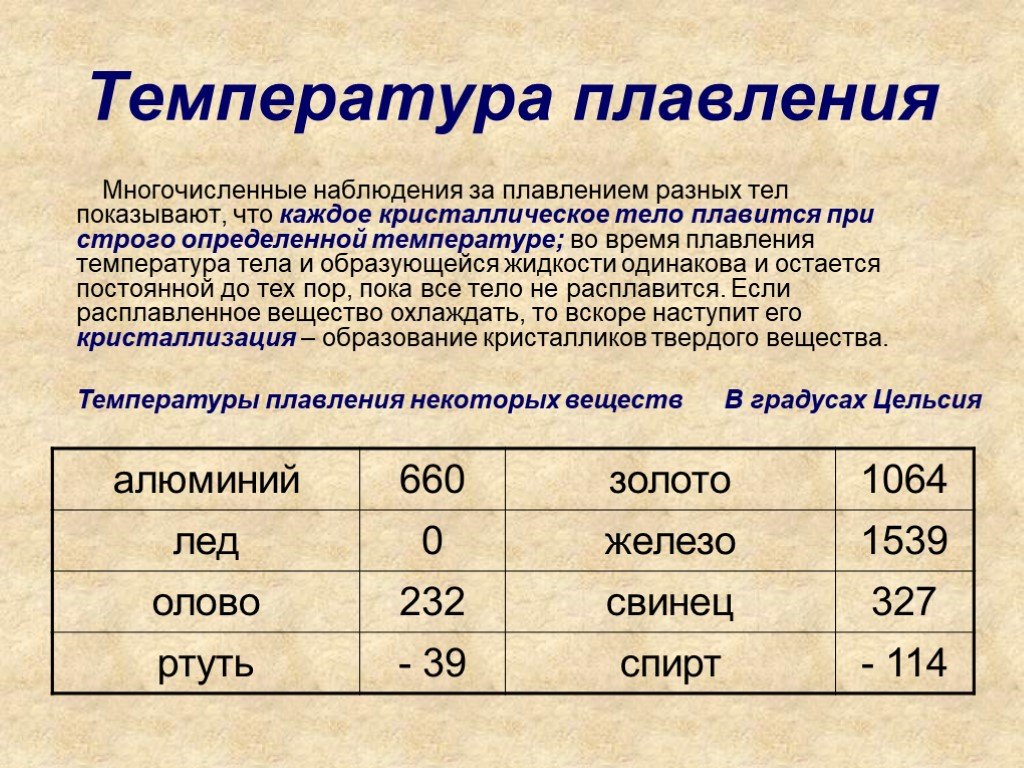

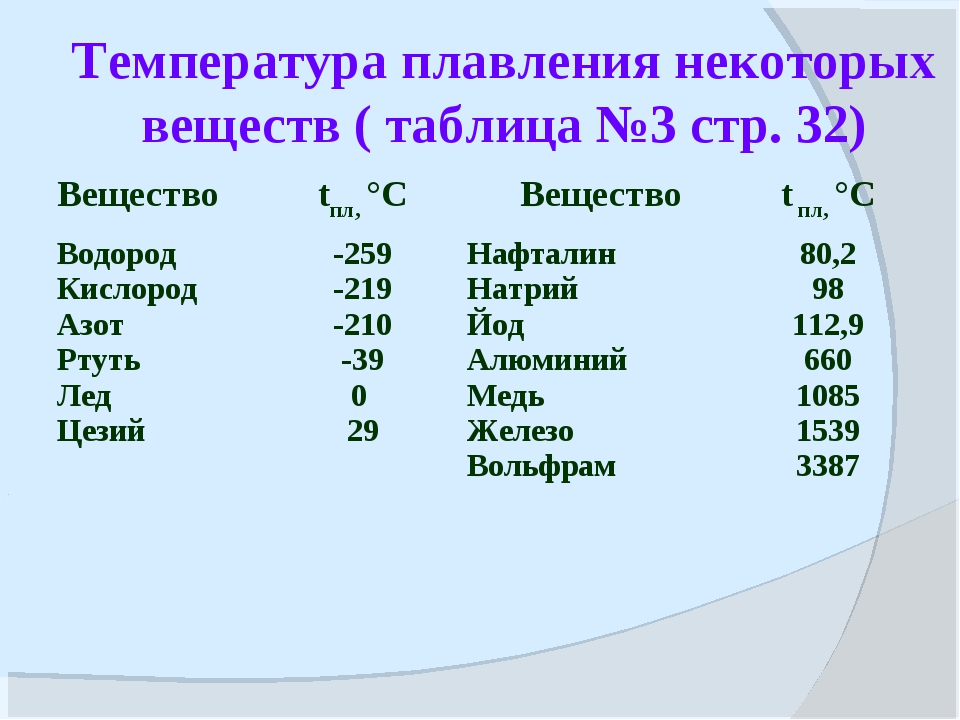

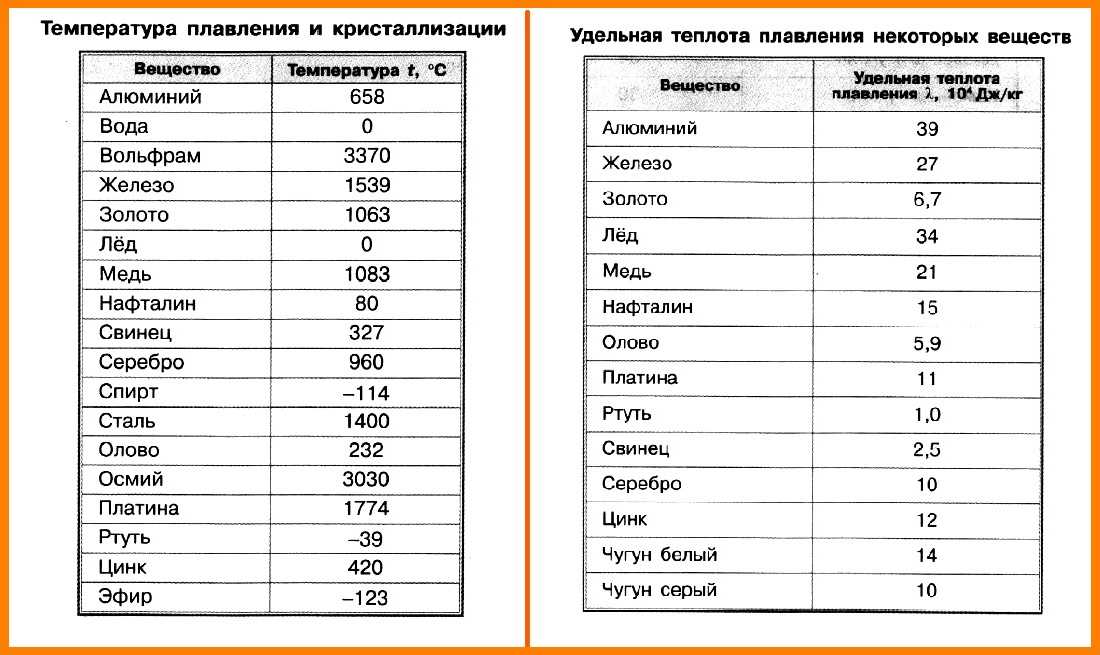

Для проведения работ в домашних условиях не нужно знать все свойства рассматриваемого материала, но некоторые имеют значение. В качестве примера укажем, что температура плавления алюминия в домашних условиях составляет 660 градусов Цельсия. Нагреть материал до этой температуры можно и без применения специального оборудования.

Нагреть материал до этой температуры можно и без применения специального оборудования.

Среди особенности процесса плавления в домашних условиях отметим такие моменты:

- Несмотря на низкую температуру, при которой происходит изменение агрегатного состояния, провести расплавление на домашней плите не получится. Это связано с тем, что бытовые приборы не могут нагревать среду до 600 градусов Цельсия. Как правило, для плавки используется печь.

- Немного понизить температуру плавления можно. Для этого сырье растирается в порошок. В продаже также можно встретить порошковый продукт, готовый к применению.

- Алюминий может при соединении с кислородом окислиться. Температура плавления после окисления повышается в несколько раз, и провести плавку в домашних условиях будет невозможно.

Часто можно встретить ситуацию, когда при добавлении сырья в расплавленный металл попадает вода. Это может привести к своеобразному взрыву. Поэтому если нужно добавить еще сырья, то оно должно быть сухим.

Подбор подходящего сырья

Из-за достаточно большого количества проблем, которые возникают при плавке алюминия в домашних условиях в случае использования в качестве сырья порошка, нагреву подвергают алюминиевую чушку или проволоку. При этом проволоку можно приобрести по относительно невысокой цене, после чего ее нарезают и спрессовывают для уменьшения площади контакта с воздухом.

Если плавка проводится для получения заготовки или изделия невысокого качества, то можно в качестве сырья использовать лом, например консервные банки или обрезки алюминиевого профиля. Для упрощения процесса плавки лом также следует нарезать на небольшие части.

При поиске сырья многие обращают внимание на то, что оно может быть окрашено или иметь другие лишние составляющие. В процессе нагрева все посторонние примеси, как правило, уходят в виде шлака. Однако лакокрасочные и другие химические вещества во время горения могут стать причиной выделения токсичных паров, что следует учитывать при проведении работ.

За отвод вредных примесей с состава отвечают различные флюсы. Рекомендуется приобретать их в специализированном магазине в готовом виде, но при необходимости можно соорудить самостоятельно. Флюс состоит из 10% криолита и 45% хлорида калия и натрия.

Проведение плавки в муфельной печи

Муфельная печь позволяет существенно упростить процесс плавки, при ее применении можно получить металл высокого качества. Как и в других случаях, в рассматриваемом следует обязательно использовать флюс для отведения вредных примесей. Рассматривая то, как расплавить алюминий в домашних условиях, уделим внимание пошаговой инструкции:

- Выполняется расплавление флюса. Рекомендуемое количество этого вещества — от 2 до 5% от веса алюминия, который будет использоваться в качестве сырья. После расплавки флюса доставляется лом.

- Плавка алюминия проводится при температуре 700 градусов Целься. При нагреве до подобного показателя металл начинает светиться красным цветом.

- Не стоит забывать о том, что при плавке существенно уменьшается объем применяемого сырья.

- Флюс, при необходимости, добавляется и в конце процесса. Количество вещества — 0,25% от веса металла в печи.

- При получении сплава, похожего на одну большую каплю, тигель немного держат при высокой температуре для повышения степени текучести.

- Завершающим этапом становится заливка расплавленного металла в форму, после чего ему дают остыть.

Стоит учитывать, что для проведения процесса плавки требуется тигель с носиком из тугоплавкого материала, выдерживающим сильный нагрев. В продаже встречаются кварцевые, фарфоровые, стальные, чугунные и другие тигли. Литейная форма, как правило, изготавливается из скульптурного гипса, который выдерживает сильный нагрев, но при этом довольно хрупкий и не прилипает к металлу во время его остывания и затвердевания.

Как расплавить алюминий в домашних условиях

Содержание

- 1 Характеристики

- 2 Особенности технологического процесса

- 3 Какой источник тепла использовать?

- 3.

1 Использование самодельной печи для плавки

1 Использование самодельной печи для плавки - 3.2 Применение кухонной плиты

- 3.

- 4 Использование тигеля и вспомогательного оборудования

- 5 Как сделать форму для отливки

- 5.1 Открытая методика

- 5.2 Закрытый способ

- 6 Распространенные ошибки и как их избежать

- 7 Меры безопасности

Алюминий весьма распространенный металл как в промышленности, так и бытовой сфере. Не редко при поломке какой-либо детали возникает потребность в выплавке замены. Плавка алюминия в домашних условиях привлекательна тем, что возможна при сравнительно невысокой температуре. Чтобы провести операцию своими руками необходимо знать характеристики металла при воздействии температуры и физико-химические свойства.

Содержание

- Характеристики

- Особенности технологического процесса

- Какой источник тепла использовать?

- Использование самодельной печи для плавки

- Применение кухонной плиты

- Использование тигеля и вспомогательного оборудования

- Как сделать форму для отливки

- Открытая методика

- Закрытый способ

- Распространенные ошибки и как их избежать

- Меры безопасности

Характеристики

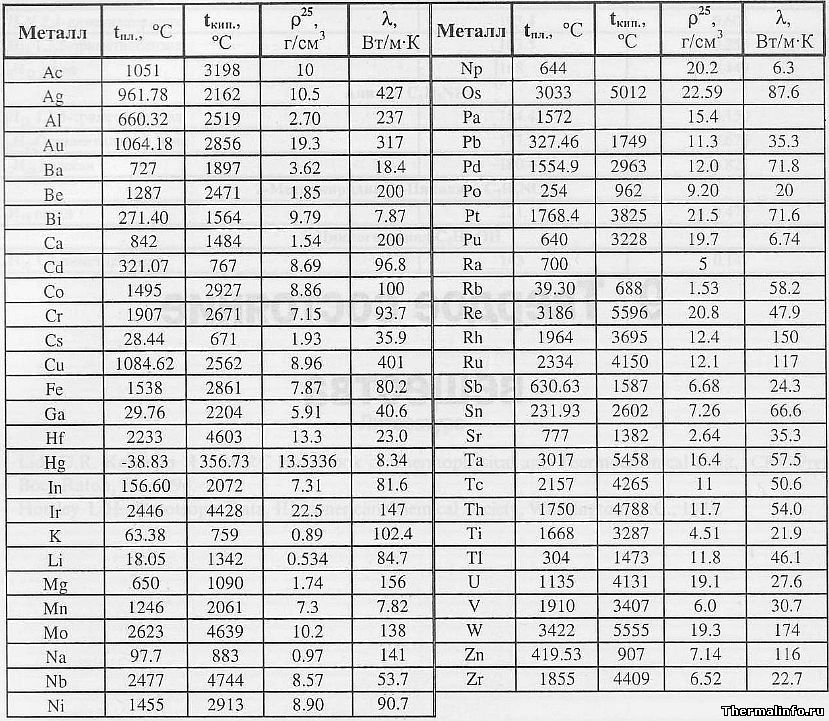

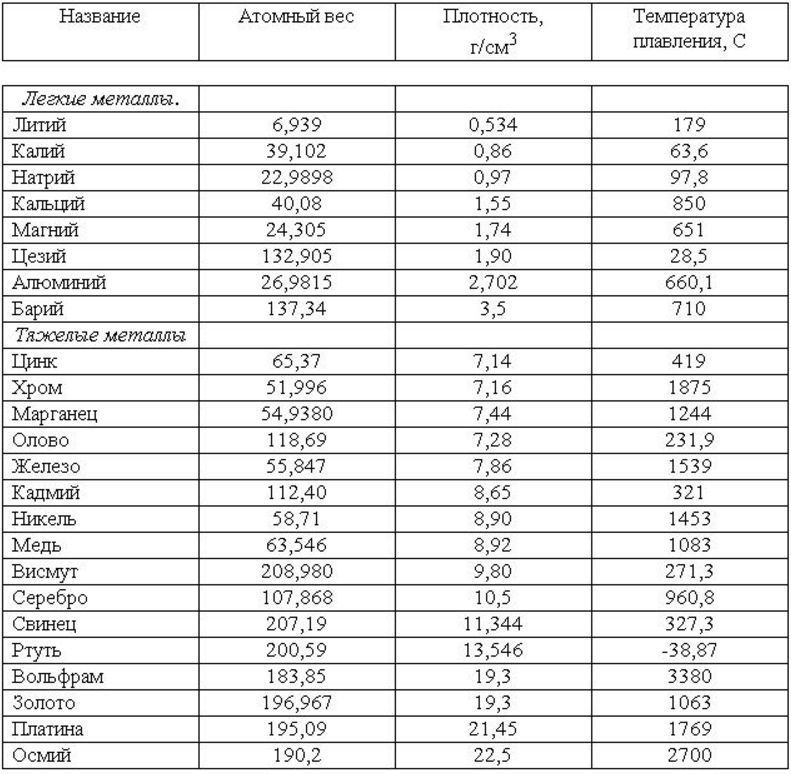

Температура плавления алюминия всегда зависима от того, насколько чист металл. В среднем она равна 660 градусам, при точке кипения в 2500 градусов.

В среднем она равна 660 градусам, при точке кипения в 2500 градусов.

Легкость и пластичность позволяют прекрасно обрабатывать различными технологическими операциями.

Металл при нормальной и повышенной температуре активно взаимодействует с кислородом из воздуха. При этом поверхность покрывается оксидной пленкой, которая служит защитой от дальнейших окислительных процессов. Это необходимо учесть, так как при плавлении состав и структура сплава заметно меняется.

Еще одной важной характеристикой является то, что резкое охлаждение может привести к возникновению внутренних напряжений и усадке полученного металла.

Особенности технологического процесса

По большому счету переплавка алюминия в домашних условиях должна моделировать промышленное литье. Подготовленное к плавке сырье необходимо очистить от загрязнений, посторонних примесей и возможных наполнителей. Крупные заготовки должны быть размельчены до необходимых размеров.

Технология отливки предполагает выполнение нескольких операций. При подготовке лом плавится удобным способом. После достижения текучести с поверхности расплава необходимо снять шлак. Финальной стадией является заполнение подготовленной формы расплавленным составом. Одноразовые формы разбиваются по остыванию.

При подготовке лом плавится удобным способом. После достижения текучести с поверхности расплава необходимо снять шлак. Финальной стадией является заполнение подготовленной формы расплавленным составом. Одноразовые формы разбиваются по остыванию.

На предварительном этапе необходимо определиться, что предстоит переплавлять и что должно получиться. Даже если алюминиевый сплав предполагается растопить в качестве эксперимента, нужно приготовить какую-либо форму. За счет этого можно оценить результат. Слиток покажет свой внешний вид, степень пористости и чистоты. Любой эксперимент способен пойти на пользу.

Какой источник тепла использовать?

Для того, чтобы в домашних условиях выплавлять алюминий можно применять:

- Самодельную муфельную печь. Довольно действенный способ, позволяющий легко расплавлять алюминий.

- Обычную самодельную печь. Температуры природного газа будет достаточно для плавки.

- Газовую горелку/плиту или паяльную лампу. Вполне приемлемый способ при небольших объемах оплавки.

- Газовый резак или ацетиленовый генератор, при их наличии, также способны обеспечить необходимую температуру.

Использование самодельной печи для плавки

Самым простым способом является укладка нескольких огнеупорных кирпичей в форме очага. Удобно в качестве каркаса использовать металлическую емкость. На боку следует сделать отверстие для присоединения трубки с подачей воздуха. Подойдет подходящая металлическая труба. К ней нужно подключить пылесос, фен или иной прибор, подающий воздух.

В очаг помещается древесный уголь, разводится огонь и подается воздух. Емкость, в которой будет расплавляться алюминий, помещается в печь. По бокам необходимо также обложить уголь. Оптимальным вариантом будет создание крышки, чтобы зря не терять тепло. Можно сделать только проход для дыма.

Применение кухонной плиты

Для штучного плавления не обязательно создавать свою печку. Достичь необходимой температуры можно даже на бытовом газу. При массе заготовок алюминия для плавки сама процедура не займет более 0,5 часа.

Достичь необходимой температуры можно даже на бытовом газу. При массе заготовок алюминия для плавки сама процедура не займет более 0,5 часа.

Емкость можно взять любую подходящую, например жестяную банку. В ней размещается измельченный и почищенный алюминий. Однако переплавить алюминий, просто поставив банку на огонь не получится, нужная температура не достигается. Для сохранения тепла придумана следующая схема.

Банку с ломом помещают внутрь еще одной, большего размера, на подпорках так, чтобы сохранялся зазор до 10 мм. В большей банке подготавливаются отверстия 30-40 мм для того, чтобы подходило пламя. При этом рассекатель на горелке снимать не надо.

Полученную конструкцию устанавливают над горелкой. Горящее пламя будет проходить во внутрь большей банки и прогревать емкость с металлом. В этом случае большая жестянка будет играть роль своеобразной оболочки, удерживающей тепло. Наверх помещается подходящая крышка, но оставляется зазор, чтобы выходили продукты горения. При нагреве интенсивность пламени нужно регулировать.

Использование тигеля и вспомогательного оборудования

Предыдущий способ хорош, но банка больше одного раза не способна выдержать и может прогореть. В этом случае есть риск разлития металла на горелку.

Чтобы несколько раз работать в печи рекомендуется подготовить особую емкость – тигель. Он выполняется из стали. Вполне можно пользоваться отрезком трубы, у которой заварено дно. Неплохое устройство получается если использовать обрезанный огнетушитель или небольшой кислородный баллон с овальным профилем. При этом стоит предусмотреть наличие бокового желоба для сливания расплавленного алюминия.

При этом может потребоваться вспомогательное оборудование, например, пассатижи. Идеальным случаем будет использование боковых зажимов и нижних фиксированных упоров – аналогов промышленных установок. Также потребуется длинная ложка, чтобы снимать шлак.

Как сделать форму для отливки

К числу основных задач при плавлении алюминия относится подготовка формы, в которой будет размещаться жидкий металл. Заливать расплав можно различными способами, но основными считаются открытая и закрытая форма отливки.

Заливать расплав можно различными способами, но основными считаются открытая и закрытая форма отливки.

Открытая методика

Наиболее простой вариант – это перелив расплавленного алюминия в имеющуюся емкость, к примеру, жестяную банку. После того, как металл застынет, слиток изымается. Для облегчения изъятия по еще не остывшей до конца форме необходимо потихоньку простучать.

Если не нужна определенная четкая форма, то можно просто сливать жидкий сплав на негорючую поверхность.

Закрытый способ

Если предполагается получение более сложных форм или слитков, то в первую очередь должна изготавливаться форма, которая соответствует всем характеристикам детали. Для обеспечения большей точности она изготавливается из нескольких составных частей.

Используемые для форм материалы

Если предполагается открытый способ, то в основном применяется наиболее простой ингредиент, который всегда можно найти – кремнезем. Грунт необходимо укладывать, проводя послойную трамбовку. Между пластами закладывается макет формы, оставляющий после трамбования отпечаток. Данный макет впоследствии изымается и вместо нее заливается расплавленный металл.

Между пластами закладывается макет формы, оставляющий после трамбования отпечаток. Данный макет впоследствии изымается и вместо нее заливается расплавленный металл.

В некоторых случаях для создания форм используется речной песок, в который добавляется жидкое стекло. Реже цементная смесь и тормозная жидкость.

Когда необходимо создать макет сложной конфигурацией, то зачастую используется гипс. Однако он в основном может использоваться один раз. Когда отливается алюминий в гипсовую форму, то макетом может служить заготовка из парафина или пенопласта.

При использовании парафина заготовка погружается в гипс. При этом необходимо оставить небольшое отверстие, в которое после застывания формы и повторного нагрева выливается воск.

Если предполагается использование пенопласта, то он заливается внутри гипсовой формы, в которой остается до застывания. Впоследствии жидкий металл заливается непосредственно на него. За счет температуры он расплавляется и испаряется, а освободившуюся полость занимает алюминий. В этом случае необходимо учесть то, что работу следует проводить в хорошо проветриваемом помещении или на открытом воздухе, так как испаряемые пары пенопласта вредны для здоровья.

В этом случае необходимо учесть то, что работу следует проводить в хорошо проветриваемом помещении или на открытом воздухе, так как испаряемые пары пенопласта вредны для здоровья.

Распространенные ошибки и как их избежать

- Гипсовая форма очень удобна для отливания необходимой конфигурации, но гипс чувствительно относится к влаге. Если форму сушить обычным способом, то она может оставаться в составе, что снижает качество отливания, так как способствует образованию пузырьков и выбоин. По этой причине сушку нужно проводить на протяжении нескольких суток.

- Температура расплавленного алюминия должна быть достаточной, чтобы он успел заполнить все пространство формы до того, как начнет застывать. Поэтому после плавления не стоит мешкать с переливом.

- Не желательно опускать отлитый в форму металл в воду, чтобы ускорить процесс застывания. Это приводит к нарушению структуры алюминия и трещинам.

Меры безопасности

Технология работы сопровождается применением открытого пламени, что приводит к определенным ограничениям. Перед началом работы стоит подготовить средства пожаротушения, проверить работоспособность и исправность газовой аппаратуры и вентиляции.

Перед началом работы стоит подготовить средства пожаротушения, проверить работоспособность и исправность газовой аппаратуры и вентиляции.

Операции с расплавленным алюминием являются опасными. Поэтому работу следует проводить с учетом техники безопасности. Обязательно нужно применять специальную одежду, защиту для глаз и органов дыхания.

Приведенные видео покажут необходимые инструкции и помогут разобрать пошаговые алгоритмы действий и операций с расплавленным металлом.

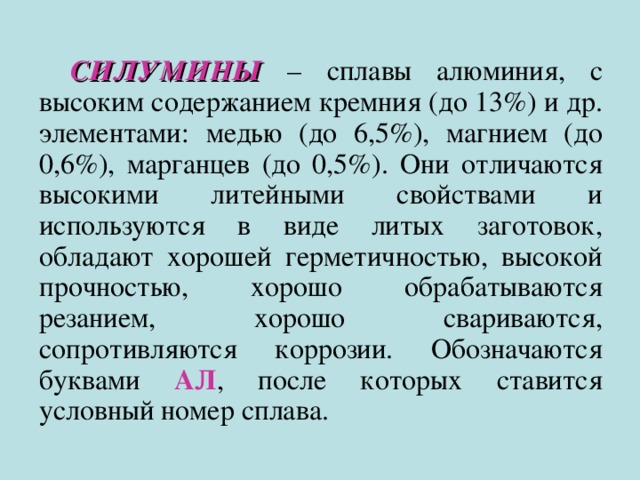

Силумин | Научный.Нет

Заголовок статьиСтраница

ИССЛЕДОВАНИЕ ВЛИЯНИЯ МОДИФИЦИРОВАНИЯ СПЛАВА AlSi7Mg0,3 БЫСТРООХЛАЖДАЕМОЙ лигатурой С ПОМОЩЬЮ ТЕРМООБРАБОТКИ

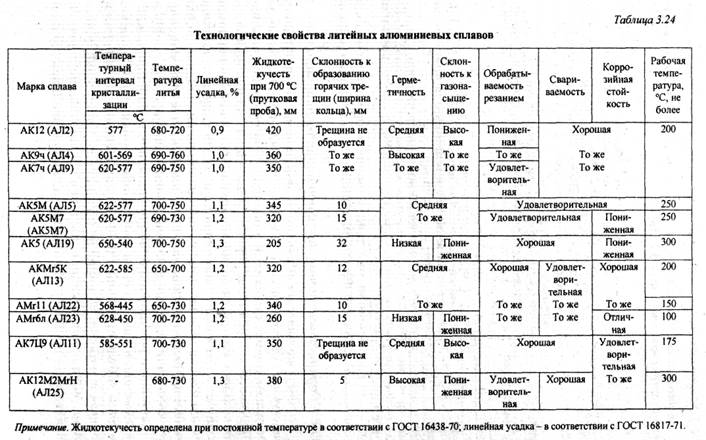

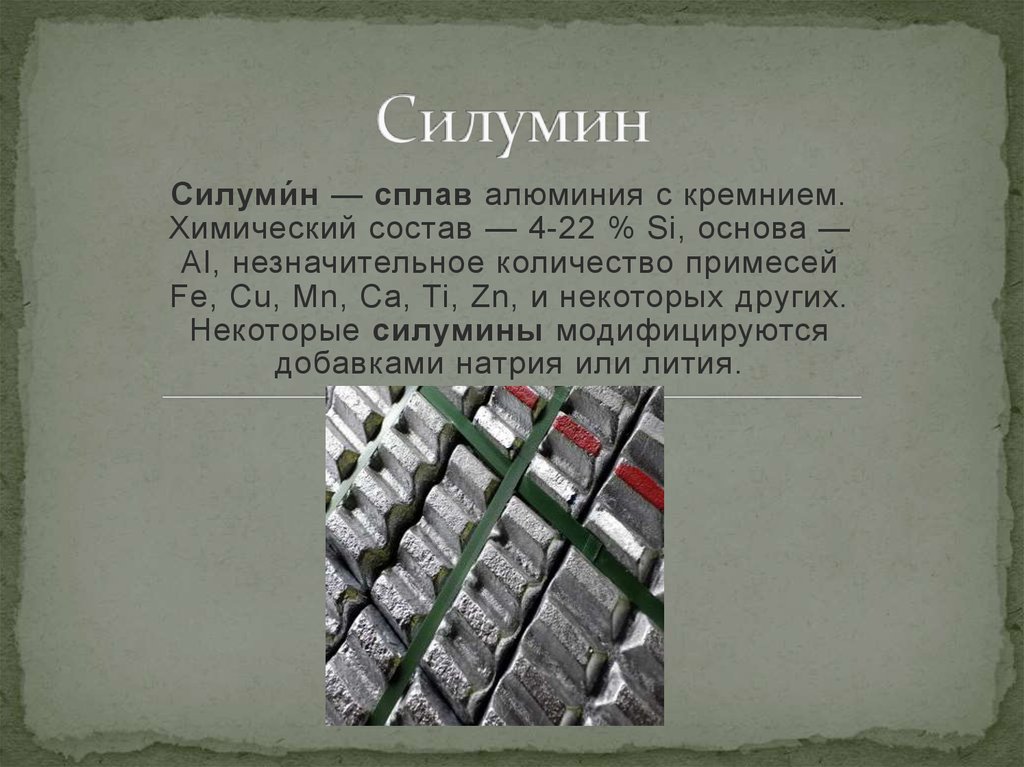

Аннотация: Развитие современных высокотехнологичных производств промышленного производства невозможно без разработки новых методов обработки материалов с высокими механическими характеристиками. Возрастает потребность в увеличении доли деталей из алюминиевых сплавов, усложнении конфигурации литых деталей, повышении их надежности и долговечности в эксплуатации и т. д. Все это ставит перед металлургами и литейщиками задачу создания новые технологии получения сплавов, улучшение технико-экономических характеристик конструкционных материалов, повышение качества и снижение себестоимости отливок. Заэвтектические силумины обладают хорошими литейными свойствами, хорошей свариваемостью, обрабатываемостью и коррозионной стойкостью. Однако они склонны к образованию грубого игольчатого состояния, что снижает их полезные характеристики. Для устранения этого явления необходимо применение специальных технологий и наиболее распространенной является их модификация, обеспечивающая измельчение зерна. Это дает возможность использовать силумины для изготовления отливок сложной формы с повышенной плотностью и малой усадочной пористостью. Такие детали могут выдерживать средние нагрузки в ответственных узлах. Алюминиево-кремниевый сплав АК7 или (АСи7Мг0,3) — типичный силумин, востребованный в автомобилестроении, строительстве, авиастроении, машиностроении, автомобилестроении и тракторостроении.

д. Все это ставит перед металлургами и литейщиками задачу создания новые технологии получения сплавов, улучшение технико-экономических характеристик конструкционных материалов, повышение качества и снижение себестоимости отливок. Заэвтектические силумины обладают хорошими литейными свойствами, хорошей свариваемостью, обрабатываемостью и коррозионной стойкостью. Однако они склонны к образованию грубого игольчатого состояния, что снижает их полезные характеристики. Для устранения этого явления необходимо применение специальных технологий и наиболее распространенной является их модификация, обеспечивающая измельчение зерна. Это дает возможность использовать силумины для изготовления отливок сложной формы с повышенной плотностью и малой усадочной пористостью. Такие детали могут выдерживать средние нагрузки в ответственных узлах. Алюминиево-кремниевый сплав АК7 или (АСи7Мг0,3) — типичный силумин, востребованный в автомобилестроении, строительстве, авиастроении, машиностроении, автомобилестроении и тракторостроении. Он ценится за хорошие литейные свойства, свариваемость, обрабатываемость и коррозионную стойкость.

Он ценится за хорошие литейные свойства, свариваемость, обрабатываемость и коррозионную стойкость.

59

Исследование эффективности применения комплексной обработки при получении различных типов поверхностей

Аннотация: Рассмотрено влияние эффекта совмещения различных видов обработки, основанного на физической силе, действующей на поверхность токопроводящих материалов, и электрохимическом активном действии электролитов, выступающих в качестве смазочно-охлаждающей жидкости. Проведенные эксперименты показывают существенное влияние этих видов обработки на качество поверхности и обеспечение исходных различных физико-механических свойств обрабатываемых материалов. В статье представлены различные зависимости качественных параметров для реализации процессов формообразования с использованием таких операций обработки лопаток, как точение, нарезание резьбы в отверстиях малого диаметра и развальцовка отверстий. При комбинированных способах обработки процесс формирования чистовой поверхности происходит за счет совместного действия режущего инструмента и анодного растворения металла под действием электрического тока в растворе электролита. Применение этого метода позволяет получить более высокие параметры качества при механической обработке алюминиевых и медных сплавов, формируемой в процессе обработки поверхности, в том числе с сохранением таких особых свойств некоторых материалов, как пористость.

Применение этого метода позволяет получить более высокие параметры качества при механической обработке алюминиевых и медных сплавов, формируемой в процессе обработки поверхности, в том числе с сохранением таких особых свойств некоторых материалов, как пористость.

589

Производство слитков первичных силуминов, модифицированных стронцием

Аннотация: В статье рассмотрен ряд закономерностей получения первичнолитых слитков AlSi7Mg, AlSi7MgSr, AlSi11Mg и AlSi11MgSr. Исследованы особенности плавления и литья этих сплавов, а также влияние кремния и стронция на формирование усадочных раковин. Показано, что стронций при использовании в качестве модификатора изменяет не только морфологию кремния, но и характер затвердевания и усадки сплава. Более подробно изучены дефекты, образующиеся в слитках, изготовленных из сплава AlSi11MgSr, близкого к эвтектическому.

490

Упрочнение силумина композитными частицами ядро/оболочка Si@Mg

Аннотация: Рассмотрены аспекты повышения прочности силумина за счет введения в его расплав ультрадисперсных порошков кремнезема. Расчет поверхностной энергии наночастиц оксида кремния показал перспективность этой модификации. Предложен способ повышения адгезии кремния к алюминию, за счет поверхностно-активных свойств магния и высокой поверхностной энергии наночастиц, что способствует образованию химических соединений кремния с алюминием и, как следствие, упрочнению. сплава. В связи с большой разницей поверхностных энергий магния и кремния показана возможность получения наночастиц ядро-оболочка Si@Mg одностадийным методом под действием электронного пучка. Представлены раскладка вещества в графитовом тигле, зависимость тока электронного пучка для получения наночастиц Si@Mg.

Расчет поверхностной энергии наночастиц оксида кремния показал перспективность этой модификации. Предложен способ повышения адгезии кремния к алюминию, за счет поверхностно-активных свойств магния и высокой поверхностной энергии наночастиц, что способствует образованию химических соединений кремния с алюминием и, как следствие, упрочнению. сплава. В связи с большой разницей поверхностных энергий магния и кремния показана возможность получения наночастиц ядро-оболочка Si@Mg одностадийным методом под действием электронного пучка. Представлены раскладка вещества в графитовом тигле, зависимость тока электронного пучка для получения наночастиц Si@Mg.

134

Механизм распада кремниевых пластин в алюминиевой матрице под действием электронного пучка

Аннотация: Предложен механизм распада частиц кремния в силумине в зоне теплового воздействия низкоэнергетического сильноточного электронного пучка. Суть его заключается в том, что под действием механических напряжений граница раздела кремниевых включений с алюминиевой матрицей становится неустойчивой, что приводит к распаду кремниевых частиц. Предполагалось, что неустойчивость является аналогом неустойчивости Рэлея-Тейлора. Механические напряжения, возникающие из-за несоответствия модулей упругости и коэффициентов линейного расширения включения и матрицы, являются аналогами силы тяжести. Анализ начальной стадии неустойчивости в рамках вязкопотенциального приближения показал, что зависимость скорости роста возмущений имеет только один максимум, приходящийся на длину волны порядка ≈ 500 нм, что в 5 раз больше выше, чем у экспериментальных данных. Такое несоответствие можно объяснить тем, что при построении модели температура включения кремния и алюминиевой матрицы считалась постоянной, близкой и равной эвтектической температуре силумина. На самом деле температуры включения и матрицы различны. Для учета влияния этих фактов на нестабильность интерфейса необходимы новые исследования.

Предполагалось, что неустойчивость является аналогом неустойчивости Рэлея-Тейлора. Механические напряжения, возникающие из-за несоответствия модулей упругости и коэффициентов линейного расширения включения и матрицы, являются аналогами силы тяжести. Анализ начальной стадии неустойчивости в рамках вязкопотенциального приближения показал, что зависимость скорости роста возмущений имеет только один максимум, приходящийся на длину волны порядка ≈ 500 нм, что в 5 раз больше выше, чем у экспериментальных данных. Такое несоответствие можно объяснить тем, что при построении модели температура включения кремния и алюминиевой матрицы считалась постоянной, близкой и равной эвтектической температуре силумина. На самом деле температуры включения и матрицы различны. Для учета влияния этих фактов на нестабильность интерфейса необходимы новые исследования.

32

Технология получения слоистых композиционных материалов на основе доэвтектического силумина АК9ч и спеченного порошка железа АНС100. 29

29

Аннотация: В статье представлена новая технологическая схема получения биметаллических материалов состава «алюминиевый литейный сплав — спеченный железный порошок» методом совместной штамповки. Приведены результаты экспериментальных исследований влияния технологических условий на физико-механические свойства исходных материалов и адгезионную прочность конечной биметаллической заготовки.

252

Определение опасности биметаллической коррозии электрохимическим методом

Аннотация: Целью данного исследования было исследование (моделирование среды для обработки солей дорог в зимний период и моделирование среды конденсированных выхлопных газов) явления гальванической коррозии, которые могут существовать в конструкции сцепления автомобилей. Электрохимическое поведение горячеоцинкованной стали и алюминиевого сплава, нержавеющей стали и алюминиевого сплава и нержавеющей стали и силумина исследовано электрохимическими методами в 3 % растворе NaCl и в растворе СЭГ. Измерение потенциала открытой коррозии использовалось для получения значений потенциала для каждой пары. Измерение показало больший биметаллический риск для горячеоцинкованной стали с алюминиевым сплавом, где ΔE SCE > 500 мВ и эта пара также не подходит для использования в агрессивной среде. Расчет скорости коррозионного воздействия осуществляется на основе определения токов коррозии, измеренных Таффелем и Эвансом. Степень коррозионного поражения анализировали с помощью светового микроскопа. Ключевые слова: биметаллический; алюминиевый сплав; нержавеющая сталь; силумин; выхлопной газ; коррозионный потенциал; электрохимический метод;

Измерение потенциала открытой коррозии использовалось для получения значений потенциала для каждой пары. Измерение показало больший биметаллический риск для горячеоцинкованной стали с алюминиевым сплавом, где ΔE SCE > 500 мВ и эта пара также не подходит для использования в агрессивной среде. Расчет скорости коррозионного воздействия осуществляется на основе определения токов коррозии, измеренных Таффелем и Эвансом. Степень коррозионного поражения анализировали с помощью светового микроскопа. Ключевые слова: биметаллический; алюминиевый сплав; нержавеющая сталь; силумин; выхлопной газ; коррозионный потенциал; электрохимический метод;

62

Прогнозирование структуры и затрудненной усадки отливок с использованием системы инженерного анализа ProCAST

Аннотация: В статье представлены методы прогнозирования структуры и геометрических параметров отливок с использованием системы инженерного анализа ProCAST. На основе экспериментальных исследований и компьютерного моделирования установлена закономерность между скоростью переохлаждения алюминиевого сплава, с одной стороны, и скоростями зарождения и роста кристаллов, с другой. Также установлены зависимости, характеризующие изменение модуля пластичности, коэффициента теплового линейного расширения, коэффициента Пуассона в интервале температур от 20 до 1000°С для стержней из смеси α-сетки. Компьютерное моделирование на основе экспериментальных данных обработки силуминовых отливок позволило спрогнозировать структуру сплава с вероятностью 95 %, а также рассчитать точность затрудненной усадки сплава с точностью, равной ± 1,5 %.

Также установлены зависимости, характеризующие изменение модуля пластичности, коэффициента теплового линейного расширения, коэффициента Пуассона в интервале температур от 20 до 1000°С для стержней из смеси α-сетки. Компьютерное моделирование на основе экспериментальных данных обработки силуминовых отливок позволило спрогнозировать структуру сплава с вероятностью 95 %, а также рассчитать точность затрудненной усадки сплава с точностью, равной ± 1,5 %.

661

Перспективы использования диоксида титана в качестве компонента модифицирующей композиции алюминиевых литейных сплавов

Аннотация: Изучена возможность модифицирования алюминиево-кремниевых сплавов диоксидом титана при стандартных температурах плавления до 800 °С. Результат достигается за счет совместного использования диоксида титана и фторидов щелочных и щелочноземельных металлов. Проведены расчеты изменения энергии Гиббса химических реакций взаимодействия диоксида титана с алюминием, криолитом, фторидом бария. Показана термодинамическая возможность модифицирования силумина восстановлением титана из диоксида в присутствии подобранных добавок. Проведена опытная плавка и получены результаты механических испытаний опытных сплавов в зависимости от используемых добавок. После обработки расплава исследуемыми сочетаниями структура сплава частично модифицируется, что повышает механические свойства силумина.

Показана термодинамическая возможность модифицирования силумина восстановлением титана из диоксида в присутствии подобранных добавок. Проведена опытная плавка и получены результаты механических испытаний опытных сплавов в зависимости от используемых добавок. После обработки расплава исследуемыми сочетаниями структура сплава частично модифицируется, что повышает механические свойства силумина.

636

Модификация заэвтектического силумина ионно-электронно-плазменным методом

Аннотация: Заэвтектический силумин представляет собой алюминиево-кремниевый сплав. Он широко используется в качестве материала для изготовления поршней и подшипников скольжения. Образцы были получены в Белорусском государственном университете и в Физико-техническом институте НАН. Процентное содержание кремния составляет 18-20 мас.%. Структура имеет большое количество пор и трещин. Размер пор 100 мкм. Способ модификации осуществляли в два этапа. Первым этапом является ионно-плазменное нанесение покрытия ZrTiCu. Второй шаг – вплавление покрытия в подложку. После модифицирования микротвердость составляет 3,2 ГПа, износостойкость в 1,8 раза меньше, чем у необработанных образцов. Размер кристаллитов 0,2-0,4 мкм. Таким образом, этот метод позволяет получать сплавы в приповерхностном слое, измельчая структуру и повышая механические характеристики.

Второй шаг – вплавление покрытия в подложку. После модифицирования микротвердость составляет 3,2 ГПа, износостойкость в 1,8 раза меньше, чем у необработанных образцов. Размер кристаллитов 0,2-0,4 мкм. Таким образом, этот метод позволяет получать сплавы в приповерхностном слое, измельчая структуру и повышая механические характеристики.

54

Оптимальная температура литья алюминия: условия плавления и заливки

Температура литья алюминия оказывает большое влияние на механические свойства алюминиевого сплава, а также определяет качество алюминиевых отливок. В статье анализируются два его основных параметра, включая температуру плавления и температуру заливки алюминия в процессе литья в песчаные формы, и указывается оптимальная температура для изготовления деталей из алюминиевого литья наилучшего качества.

Являясь одним из трех самых распространенных элементов на Земле, алюминиевое литье имеет широкий спектр применений как в промышленных, так и в непромышленных областях, от автомобилестроения, транспорта, строительства, садовой мебели, авиации до кухонных принадлежностей.

Поскольку мир требует высокой точности деталей и меньшего количества дефектов литья, необходимо, чтобы алюминиевые литейные заводы тщательно контролировали и просчитывали технические вопросы, связанные с производством качественных литейных изделий, соответствующих требованиям клиентов.

Литье алюминия определяется как процесс плавления алюминиевых сплавов, заливки расплавленного алюминия в формы и охлаждения. При этом конкретная температура алюминиевого литья, включая температуру плавления и температуру заливки, является одним из важнейших факторов, прямо или косвенно влияющих на конечное качество алюминиевого литья.

Следовательно, очень важно хорошо знать температуру плавления и заливки алюминиевых сплавов, которые вы хотите плавить и отливать.

В этой статье мы поможем вам прояснить эти соображения.

Содержание

- Температура плавления алюминия

- Влияние температуры плавления алюминия на качество отливки

- Температура плавления чистого алюминия

- Диапазон температур плавления алюминиевых сплавов

- Влияние температуры заливки алюминия на качество литья Качество литья

- Расчет температуры заливки алюминиевого сплава

- Влияние конструкции формы на температуру заливки алюминия

- Скорость заливки алюминия

- Влияние скорости заливки алюминия на качество отливки

- Расчет скорости заливки алюминия

- 2 9 Влияние формы отливки алюминия на скорость разливки алюминия

- Заключение

Температура плавления алюминия

Влияние температуры плавления алюминия на качество отливки

Как один из двух параметров температуры литья алюминия, температура плавления оказывает большое влияние на качество алюминиевых отливок.

Температура плавления, обеспечиваемая для разжижения металла, должна быть достаточной, не слишком низкой и не слишком высокой, чтобы получить наилучшее качество отливки.

Недостаточная температура плавления алюминия (низкая температура плавления) может привести к дефектам литья, таким как усадка алюминиевого литья, поскольку жидкость затвердевает до того, как заполняется полость формы.

Наоборот, при чрезмерной температуре плавления алюминия (высокая температура плавления) возможно появление горячих трещин в формах и позднее образование пористости в отливках.

Таким образом, литейщики должны рассчитать точный диапазон температур плавления алюминия, который используется не только для обеспечения качества исходного материала, но и для последующего расчета надлежащей температуры заливки.

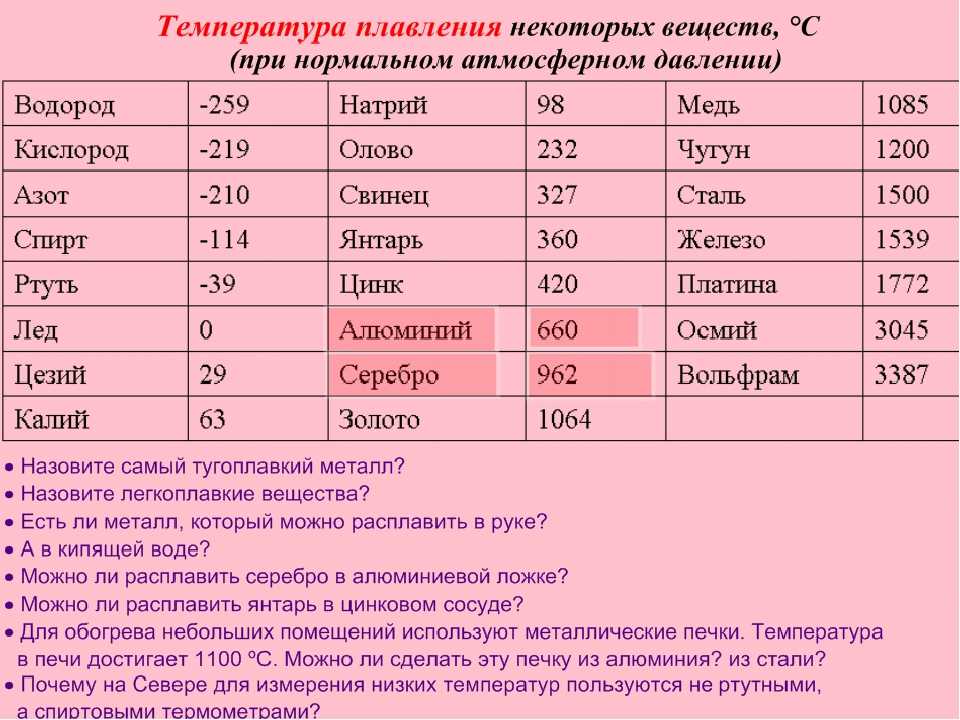

Температура плавления чистого алюминия

Температура плавления металла зависит от его чистоты. Он также применяется для определения температуры плавления алюминия.

Как цитируется во многих исследованиях, чистый алюминий бывает нескольких видов в зависимости от содержания алюминия.

Particularly, the melting temperature of three pure aluminum types showed as the table 1:

Table 1: The melting temperature of some pure aluminum

| STT | Type | % содержания алюминия | Температура плавления ( ° C) |

| 1 | Ultrapure aluminum | 99996% | 660,37 °C |

| 2 | High pure aluminum | 99,5 % | 657 °C |

| 1 | Чистый алюминий | 99,0 % | 643 °C |

Диапазон температур плавления алюминиевых сплавов

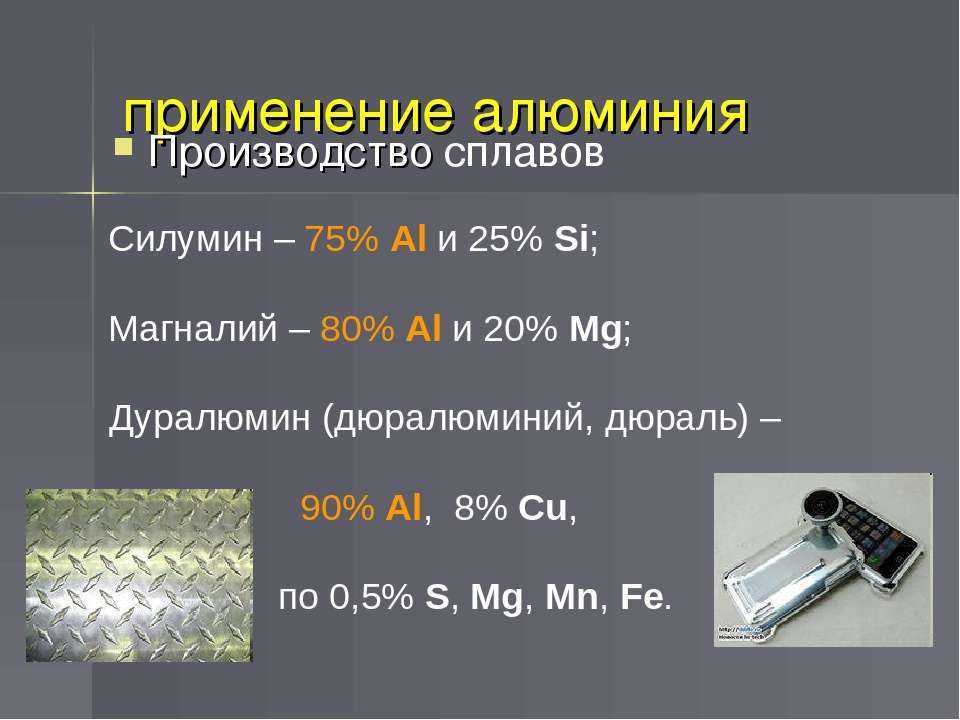

Поскольку механические характеристики чистого алюминия низкие, алюминиевый материал, используемый для литья, легирован другими элементами таких как кремний, медь и магний, для повышения его литейных свойств, коррозионной стойкости, прочности и механических характеристик для вышеуказанных целей.

Алюминиевые сплавы входят в серию типов , соответствующих диапазонам сплавов.

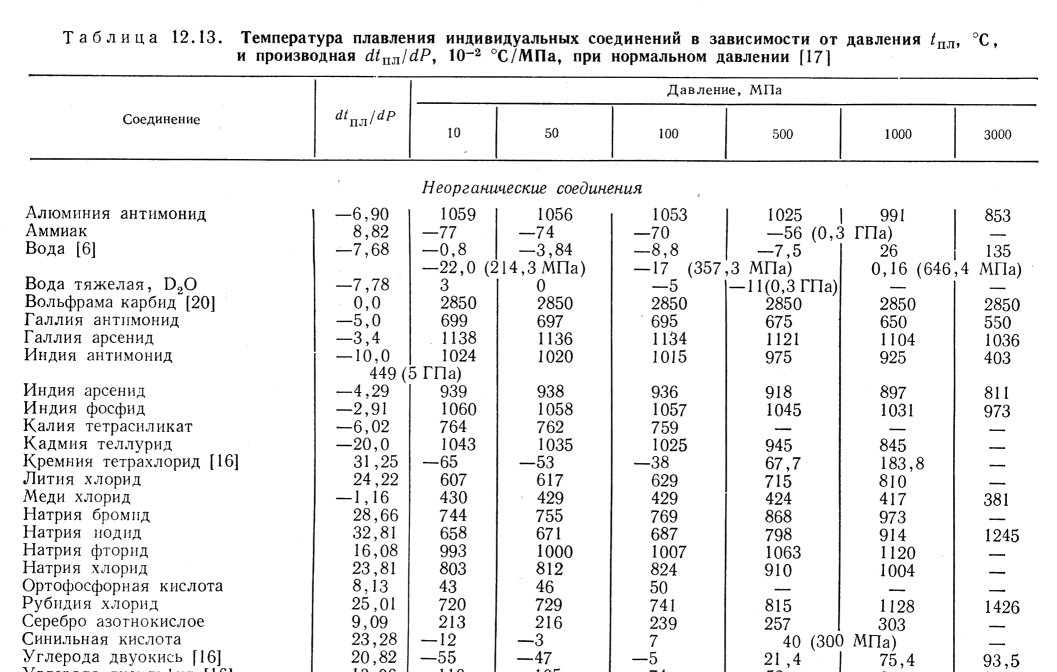

Алюминиевые сплавы не разжижаются при определенной температуре плавления, но находятся в диапазоне температур, который зависит от состава сплава.

Как правило, добавление сплавов снижает температуру плавления алюминия. Температура плавления алюминиевого сплава находится в диапазоне от 463 до 671°C (865-1240°F).

См. диапазоны температур плавления некоторых распространенных литейных алюминиевых сплавов, разработанных по системе Алюминиевой ассоциации (АА) в таблице 2.

Table 2: The melting temperature range of some common cast aluminum alloys (AA designation)

| STT | Aluminum types | Melting temperature range |

| 1 | 150 | 657 °C |

| 2 | A356 | 557. 2 – 612.8 °C 2 – 612.8 °C |

| 3 | A380 | 566°C-580 °C |

| 4 | A413 | 649 – 760 °C |

| 5 | A360 | 577°C-612 °C |

| 6 | 319 | 516 – 604 °C |

| 7 | 390 | 507 – 649 °C |

Температура заливки алюминия

В процессе литья алюминия расплавленный алюминий должен быть в конечном итоге залит в полость формы через литниковую систему и течь, чтобы полностью заполнить все формовать полости и края до того, как металл замерзнет.

Одним из жизненно важных параметров, влияющих на этот процесс, является температура заливки (анализируется здесь), а другой — скорость заливки (будет обсуждаться в следующем разделе).

Влияние температуры заливки алюминия на качество отливки

Температура заливки алюминия вместе с температурой плавления являются параметрами температуры отливки алюминия, которые сильно влияют на механические свойства и литейные способности алюминиевых сплавов.

Подобно температуре плавления, температура заливки алюминия должна быть достаточной, не слишком высокой и не слишком низкой, чтобы обеспечить качество отливки.

Добавление слишком высокой температуры заливки может привести к усадке, заворачиванию формы и снижению точности размеров изделий из алюминиевого литья.

С другой стороны, слишком низкая температура заливки алюминия может привести к тому, что полость литейной формы будет заполнена не полностью из-за быстрого затвердевания алюминиевых сплавов, что приведет к дефектам литья и неточностям.

Кроме того, было замечено, что отверстия в алюминиевых литейных деталях образуются из-за поглощенного водорода. Обеспечивая адекватную температуру заливки алюминиевых сплавов, он помогает уменьшить пористость, возникающую в процессе литья.

Расчет температуры заливки алюминиевого сплава

Заливка алюминия в песчаную форму

Температура заливки алюминиевого сплава должна быть выше точки плавления.

Добавление дополнительной температуры (перегрева) в процессе плавления алюминиевого сплава помогает повысить текучесть, компенсировать потери тепла до того, как они попадут в форму полости формы, и снизить скорость отвода тепла формой.

Установлено, что оптимальный диапазон температур заливки алюминиевых сплавов составляет от 680°C до 750°C .

В этом диапазоне алюминиевые литые детали производятся с хорошими механическими свойствами и качеством литья.

И наилучшая температура заливки алюминиевых сплавов для получения наилучшей чистоты поверхности изделий из алюминиевого литья должна быть испытана в диапазоне 680°C – 700°C.

При более высокой температуре разливки поверхность отливки становится очень шероховатой, прочность отливки снижается, а газы задерживаются, вызывая дефекты отливки, такие как пузыри.

Влияние конструкции литейной формы на температуру разливки алюминия

Кроме того, на температуру разливки алюминиевых сплавов также частично влияют различные размеры литейной формы и емкости, связанные с толщиной стенки отливки.

Соответственно, более высокая температура заливки применяется для тонкостенных алюминиевых отливок, тогда как более низкая температура заливки обычно используется для толстостенных отливок или цельных деталей.

См. Справочник по литейной практике , Fachverlag Schiele & Schön, Берлин, рекомендуется, чтобы толстостенные отливки предпочитали разливать при температуре 620°C, а тонкостенные модели – при температуре до 730°C.

Скорость литья алюминия

Помимо температуры литья и плавления, очень необходимо учитывать скорость литья алюминиевых сплавов для получения лучших отливок.

При разной скорости заливки результаты литья отличаются совершенством.

Скорость литья алюминия прямо или косвенно влияет на качество отливки

Влияние скорости литья алюминия на качество отливки

Скорость литья алюминия оказывает большое влияние на конечное качество отливки. Для получения наилучших результатов отливки требуется разливка с соответствующей скоростью.

Соответственно, если расплавленный алюминий заливать со слишком низкой скоростью, жидкость не заполнит все полости и углы формы из-за отсутствия давления и затвердевания.

Наоборот, если скорость заливки слишком высока, это создаст возможность турбулентности, которая приведет к дефектам литья в изделиях из алюминиевого литья, таким как включения, окалина, газовые отверстия.

Расчет скорости заливки алюминия

Скорость заливки определяется как расход металла в единицу времени.

Скорость разливки алюминия V рассчитывается по расстоянию ковша над разливочной воронкой за единицу времени разливки металла.

Его формула выражается как: V = H / T

Где:

- V — скорость разливки (см/с)

- H — высота ковша над разливочной емкостью (см )

- T время заливки расплавленного металла (сек)

Оптимальная скорость заливки алюминиевых сплавов должна быть в пределах 2,2 – 2,8см/с.

В этом диапазоне скоростей разливки твердость, прочность на растяжение и деформация алюминия достигаются с наилучшей производительностью.

В частности, в диапазоне 2,0 см/с – 2,7 см/ с окончательные отливки собираются с наилучшей чистотой поверхности. Кроме того, идеальная степень чистоты поверхности алюминиевого литья снижается по мере увеличения скорости.

Влияние формы отливки на скорость разливки алюминия

Плотность алюминиевой отливки является жизненно важным фактором в процессе заливки, который определяет скорость заливки.

Соответственно, в отношении тонкостенных отливок скорость заливки требуется осуществлять быстрее, чем для более толстых отливок, чтобы алюминиевая жидкость не застывала.

Заключение

Было продемонстрировано, что условия плавления и заливки алюминия прямо или косвенно влияют на механические характеристики и качество конечной отливки.

Таким образом, процесс литья алюминиевых деталей требует большого количества навыков и опыта литейщиков для правильного расчета адекватной температуры литья алюминия, чтобы производить высокоточные и точные литейные изделия, отвечающие требованиям заказчика.

1 Использование самодельной печи для плавки

1 Использование самодельной печи для плавки