Содержание

Термитная сварка что это такое, как производится

В полевых условиях, когда негде подключиться к сети энергоснабжения, а использовать газовые баллоны не представляется возможным, целесообразно прибегнуть к технологии термитной сварки. Простой и в то же время надежный способ позволяет создавать прочные сварные соединения.

СОДЕРЖАНИЕ

- Область применения

- Технология термитной сварки

- Виды

- Составы

- Оборудование для термитной сварки

- Термитная сварка проводов

- Алюминотермитная сварка рельсов

- Особенности применение термитной сварки

Производство и ремонт металлоконструкций почти что всегда подразумевает использование сварочного оборудования. Однако традиционные установки применить модно не всегда. К примеру, для сваривания крупногабаритной металлоконструкции в полевых условиях потребуется основательная подготовка и во весь рост встанет вопрос отсутствия электричества на участке. Если газосварочное оборудование по какой-либо причине недоступно или неприемлемо, то хорошим выходом станет способ соединения металлов с помощью термитной технологии.

Если газосварочное оборудование по какой-либо причине недоступно или неприемлемо, то хорошим выходом станет способ соединения металлов с помощью термитной технологии.

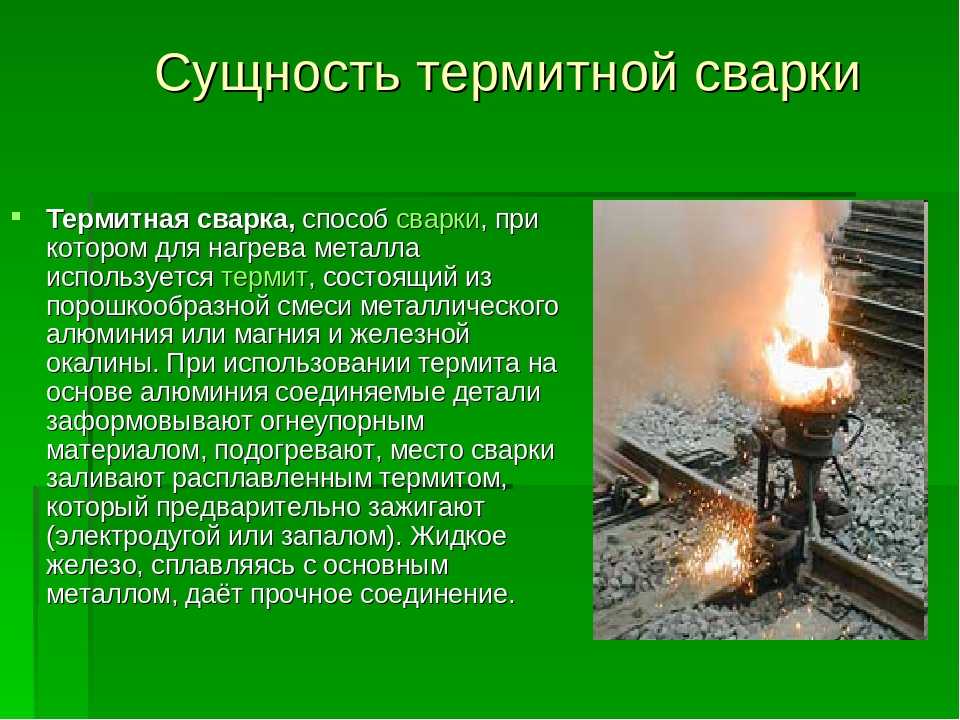

Термитная сварка – это способ соединения металлических заготовок путем сжигания термита – специального порошкового состава, состоящего из оксида металлов и алюминия. Смесь включает магниевую и алюминиевую пудру, окалину и металлические присадки.

Область применения

Чаще всего к технологии термитной сварки на основе алюминиевой пудры прибегают в случаях наплавки на элементы конструкций, при необходимости соединения чугунных или других хрупких сплавов. Метод идеально подходит для ремонта ЖД путей: он недорогой, выполняется достаточно быстро и обеспечивает прочное соединение с длительным сроком службы. Все операции по свариванию железнодорожных рельсов проводятся в соответствии с требованиями ГОСТ Р 57181-2016.

Термитная технология востребована и в других областях производства. К примеру, в машиностроении это наиболее приемлемый вариант в изготовлении гребных винтов для большегрузных морских судов. Большинство коленвалов автомобильного транспорта сделаны с применением данного метода. На предприятиях, связанных с металлообработкой, термитная сварка применяется в ремонте прокатных станов, роторных валов и целого ряда иного крупногабаритного оборудования и оснастки.

К примеру, в машиностроении это наиболее приемлемый вариант в изготовлении гребных винтов для большегрузных морских судов. Большинство коленвалов автомобильного транспорта сделаны с применением данного метода. На предприятиях, связанных с металлообработкой, термитная сварка применяется в ремонте прокатных станов, роторных валов и целого ряда иного крупногабаритного оборудования и оснастки.

Еще одна важная область, где применяется данная технология – энергоснабжение и передача данных. В линиях связи и транспортировки электричества нередко используются кабели большого диаметра. Для их ремонта и прокладки новых магистралей прибегают к термитной сварке. Расходный материал для таких случаев производится их магния.

Технология термитной сварки

Производственный процесс характерен тем, что для его протекания не требуется подключение к сети энергоснабжения или подачи специфических газовых составов. Для соединения металлов используются различные порошковые смеси: алюминиевые, железоокисные, магниевые. Их принято называть термитами, поскольку в процессе их горения образуется большое количество тепловой энергии.

Для соединения металлов используются различные порошковые смеси: алюминиевые, железоокисные, магниевые. Их принято называть термитами, поскольку в процессе их горения образуется большое количество тепловой энергии.

Высокая температура воздействует на металлические заготовки, доводя их до полужидкого состояния. Благодаря изменению агрегатного состояния, металл заготовок смешивается с расплавом порошковых смесей, образуя цельную конструкцию. В уточнении нуждается способ поджога смеси. Для инициализации процесса температура должна достигнуть 1350 градусов Цельсия. Для этого можно использовать один из трех доступных способов. Первый – при помощи электрического разряда. В полевых условиях он недоступен, поэтому более приемлемым вариантом станет взрыв пиропатрона или поджог специального шнура.

Температура горения металлического порошка доходит до 2400-2700 градусов Цельсия. Этого достаточно для плавления большей части металлов. Важно обратить внимание на то, что для поддержания процесса горения не требуется приток кислорода: его достаточно содержится в самой смеси. Поэтому термитное сваривание можно выполнять в инертной среде.

Поэтому термитное сваривание можно выполнять в инертной среде.

Виды

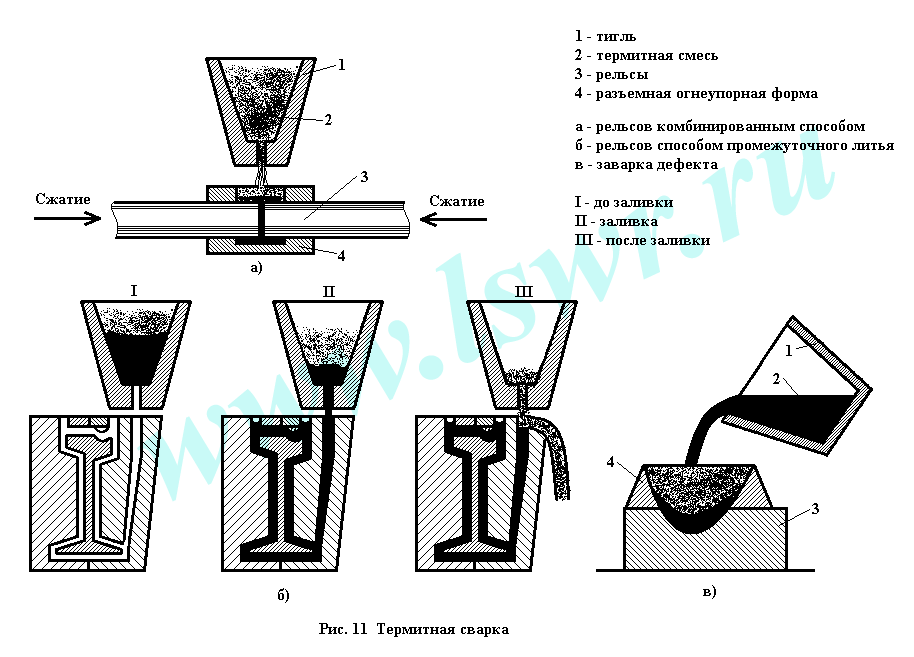

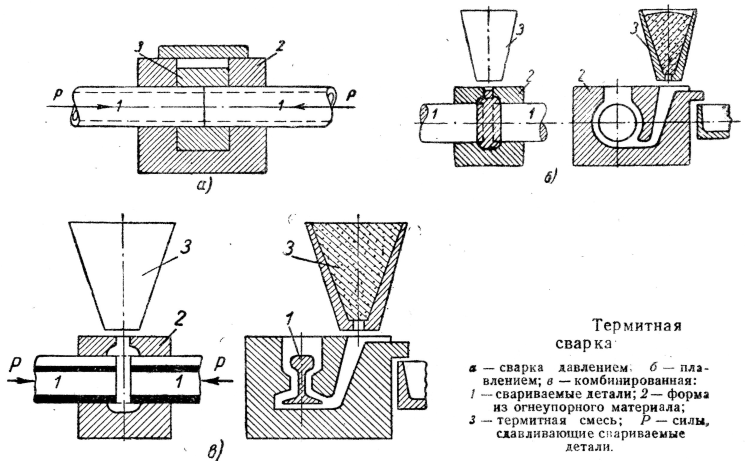

Существуют два разных способа термитной сварки – тигельный и муфельный. Их применение обуславливается условиями работы и соединяемыми материалами. Первый вид сварки называется еще алюмотермитной и применяется в сборке разных металлоконструкций и заземляющих контуров. Термит для такого вида сварки готовится из алюминиевого порошка и окисла железа. Соотношение составляет 23:70 соответственно. В процессе горения из окалины восстанавливается железо, расплав которого и соединяет заготовки.

Помимо этого, алюмотермитную сварку очень часто выбирают для ремонта металлических поверхностей способом наплавки. Основным достоинством данного метода является возможность соединения чугунных заготовок без стыков. Формирование швов на алюминиевых элементах при помощи такого способа соединения невозможно. Для их соединения лучше прибегнуть к другому виду сварки.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Для муфельной сварки берется термит на основе магния, так как алюминий под воздействием высокой температуры испаряется. Магния же имеет высокую температуру плавления, поэтому не растекается на поверхности. В результате формируется прочное сварное соединение без шва. Когда свариваются алюминиевые заготовки, для избавления от слоя оксида применяется специальный флюс.

Выполняется термитная сварка одним из четырех способов:

- Встык. Предварительно требуется основательная подготовка. Поверхность заготовок тщательно очищается. Чтобы избежать нежелательной деформации заготовок детали обертываются специальной пленкой. После сгорания термита получается расплав. Из тигля он заливается в стыковое пространство между двумя заготовками. Детали плотно сжимаются между собой.

- Промежуточное литье. Методика применяется для соединения деталей, зафиксированных в определенном пространственном положении. Это самый простой вариант соединения. Предварительно приготовленным в тигле расплавом заполняется пространство между двумя заготовками.

- Комбинированный. Метод объединяет два типа сваривания. Используется для ремонта железнодорожного полотна. Торцы рельс предварительно зачищаются, после чего выполняется формовка стыка с помощью металлических форм-пластин. Образуется закрытая полость, в которую вливается расплав. Рельсы сжимаются. После затвердения расплава стык по периметру еще раз проваривается.

- Дуплекс. Классическая тигельная сварка плюс дополнительное опрессовывание стыков.

Составы

Самой популярной является железоалюминиевая термитная сварка. В составе термита доминирует оксид железа. Есть в смеси и алюминий, но его часть невысока и составляет 25%. Помимо основных ингредиентов есть и дополнительные – железная обсечка, флюс, легирующие присадки и другие. Горит термит в магнезитовом тигле, здесь же и плавится металл. Кроме алюминия смесь может содержать и другие составляющие. Так с оксидом железа может использоваться:

- магний – 31%;

- кремний – 21%;

- кальций – 43%;

- титан – 31%.

Вид смеси зависит от области использования сварки. Самый простой – железная окалина в сочетании с алюминиевым порошком. Важно в точности соблюсти пропорции компонентов. Для ремонта железнодорожного полотна применяется специальный состав, называемый «рельсовым». При алюминотермитной сварке применяется шихта со стальным наполнителем, состоящим из графитной стружки и ферромарганца. Для соединения легированных сталей применяется особый состав, в который добавляются присадки из ферротитана и феррованадия.

Сварка чугуна связана с необходимостью придерживаться особых требований. Термит, предназначенный для соединения чугунных деталей, обязательно должен содержать кремний. При условии выполнения всех требований получается прочное и долговечное соединение. В присадках для сварки чугуна отсутствует марганец.

Оборудование для термитной сварки

Технологически процесс не представляет сложности. Тем не мене, для нормального протекания реакции и получения нужного результата требуется специальный инструмент и оснастка:

- Тигель.

Делается он или из тугоплавкого металла, или из керамики. Резервуар должен обеспечивать безопасность слива расплавленного металла.

Делается он или из тугоплавкого металла, или из керамики. Резервуар должен обеспечивать безопасность слива расплавленного металла. - Формы и матрицы потребуются для создания отливок. Они могут быть одноразовыми или длительного использования. Чтобы жидкий металл не растекался, поверхность формы обмазывается специальной глиной для термитной сварки.

- Тиски, струбцины и другие аналогичные устройства для сжатия частей форм.

- Термитный карандаш. Потребуется во многих операциях сварки или резки металла.

- Абразивы для зачистки поверхности зоны сварки. Это может быть болгарка со шлифовальным кругом, наждачная бумага, щетка по металлу.

- Набор вспомогательного инструмента: термометр полоскового типа, ножовка по металлу, газовая горелка, кислородный резак и другие.

Термитная сварка проводов

Метод отлично подходит для соединения многожильных кабельных магистралей из алюминия или меди. Сравнительно с механическими способами соединения – скрутки, колодки и прочие варианты – термическая сварка выгодно отличается меньшим электрическим сопротивлением стыка. Такой эффект достигается за счет увеличения поперечного сечения. Перед сваркой соединяемые концы следует хорошо очистить и обезжирить. Это необходимое условие для получения качественного стыка.

Такой эффект достигается за счет увеличения поперечного сечения. Перед сваркой соединяемые концы следует хорошо очистить и обезжирить. Это необходимое условие для получения качественного стыка.

Для соединения кабельных систем применяются специальные термические патроны. Они имеют простое устройство и состоят из кокиля и вкладыша. Есть различия в устройстве в зависимости от материала жил. Если предстоит соединить алюминиевый многожильный провод, включая проводку со стальным сердечником, применяется кокиль из стали разъемной конструкции. Вкладыш алюминиевый. Патроны, предназначенные для работы с медными магистралями, имеют выполненный из листовой меди кокиль, а вкладыш изготовлен из сплава меди и фосфора. Для соединения проводки требуется тепловая энергия. Она генерируется термитной шашкой, которая напрессована на кокиль.

После выполнения каждой операции требуется небольшая чистка вкладыша. А именно: ершиком с его внутренней поверхности нужно удалить оксидную пленку.

Алюминотермитная сварка рельсов

Процесс можно разбить на несколько этапов. Предварительно просчитывается количество тепловой энергии, которая будет выделена термитом. В соответствии с полученными вычислениями подбирается состав термитной шихты. Важно, чтобы смесь была однородной и все компоненты равномерно распределены по всему объему. Далее смесь поджигается, температура доводится до 1350 градусов Цельсия.

Предварительно просчитывается количество тепловой энергии, которая будет выделена термитом. В соответствии с полученными вычислениями подбирается состав термитной шихты. Важно, чтобы смесь была однородной и все компоненты равномерно распределены по всему объему. Далее смесь поджигается, температура доводится до 1350 градусов Цельсия.

Термит превращается в расплав быстро – примерно за 20-30 секунд. Его масса составляет примерно половину от общего объема смеси. Все остальное является дополнительными включениями, которые оседают в виде шлака. Поскольку металл тяжелее, то он займет нижнюю часть тигля, а шлак, соответственно, будет вытесняться наверх.

Основная сложность ремонта рельсов заключается в полевом характере работ. К тому же приспособление для сваривания рельс очень массивно. Однако это самый приемлемый вариант ремонта железнодорожного полотна. Изначально готовятся торцы будущего стыка. Края выравниваются, а зазор подгоняется до 2-3 сантиметров. Две рельсы устанавливаются в одной плоскости. При этом необходимо обеспечить точную соосность расположения элементов. После устанавливается форма и начинаются сварочные работы.

При этом необходимо обеспечить точную соосность расположения элементов. После устанавливается форма и начинаются сварочные работы.

Естественно, что каждый хотел бы доиться максимально качественного результата термитной сварки. Чтобы воплотить желание в фактический результат, потребуются точные расчеты. Нужно выбрать достаточный объем термита, чтобы расплав полностью заполнил собой проем между заготовками. Очень важно, чтобы смесь была идеально перемешанной, а все компоненты равномерно распределены по объему. На первых порах температура будет составлять 1400 градусов Цельсия. При меньшем нагреве термит не возгорится.

Особенности применение термитной сварки

Технология позволяет соединять все виды металлов – цветные и черные – без дорогостоящего оборудования и сложной оснастки. Сравнительно с другими способами термитная сварка обладает весомыми преимуществами:

- невысокий уровень трудозатрат на выполнения большого объема работ;

- высокое качество сварного соединения, безупречная эстетичность стыков;

- на выполнение операций уходит немного времени;

- не требуется привлечение высококвалифицированных специалистов сварочного дела;

- стоимость расходных материалов невысока, а приобрести их несложно в специализированных магазинах;

- для сваривания не требуется наличие электричества или газ.

Технология идеально подходит для работы в «полевых» условиях.

Технология идеально подходит для работы в «полевых» условиях.

Как недостаток следует отметить высокие требования по технике безопасности. Термитная смесь является веществом пожароопасным: она легко воспламеняется. Поэтому требуются особые условия хранения и транспортировки. Выполняя работы, оператор должен быть внимательным, чтобы не допустить попадание жидкости в горящий термит. Если это произойдет, то получится взрывоопасная смесь, которая может детонировать в любой момент.

Строго запрещено инициировать розжиг шихты от электрической дуги, поскольку тоже может произойти взрыв. Сварочные работы допускается выполнять при температуре окружающего воздуха не ниже 10 градусов Цельсия.

Термитная технология получила меньшее распространение сравнительно с электродуговой сваркой. Тем не менее, такой вариант соединения металлов можно рассматривать не только для промышленного, но и для домашнего использования. Нет особых технологических сложностей. Применять термитный карандаш можно научить любого желающего. Только не стоит в работе использовать самодельные или сомнительные термитные смеси, поскольку они могут взрываться.

Только не стоит в работе использовать самодельные или сомнительные термитные смеси, поскольку они могут взрываться.

Термитная сварка рельсов трамвайного пути методом промежуточного литья

Основные методы сварки рельс

Прежде чем приступить к подробному описанию технологического процесса термитной сварки рельсов трамвайного пути, целесообразно рассмотреть специфику данного вида работ и применяемых для его выполнения способов. Характерными особенностями рельсовых трамвайных путей выступают:

-

изготовление из очень прочного материала – высокоуглеродистой стали, одним из свойств которой является плохая свариваемость; -

высокие требования к точности геометрических размеров конечного продукта, так как любые отклонения резко увеличивают вероятность аварии; -

большая протяженность путей, результатом которой становится необходимость быстрого перемещения в процессе работы.

Следствием перечисленных особенностей рельсовых трамвайных путей становятся следующие требования к исполнителю работ по их монтажу:

-

специализированное профессиональное оборудование; -

качественные комплектующие и расходные материалы; -

жесткая система мер по контролю над качеством сварных швов и работы в целом.

Электроконтактная сварка

Технология широко применяется в различных сферах деятельности для соединения однотипных деталей. Применительно к монтажу рельсовых трамвайных путей принцип действия электроконтактной сварки выглядит следующим образом:

-

сначала стыки рельсов сильно нагреваются под воздействием электрической дуги; -

результатом становится расплавление металла; -

затем происходит стыковка отдельных элементов с образованием в месте соединения однородной массы

Производство работ происходит с применением мобильных машинных комплексов, выполняющих сварку в автоматическом режиме и передвигающихся по смонтированному участку пути. На подготовительном этапе рельсы укладываются в непосредственной близости от предполагаемого места размещения.

На подготовительном этапе рельсы укладываются в непосредственной близости от предполагаемого места размещения.

Основные достоинства технологии электроконтактной сварки трамвайного пути – универсальность, отменная производительность, серьезный уровень автоматизации рабочего процесса. В числе недостатков – высокая стоимость профессионального оборудования и существенные эксплуатационные расходы. В первую очередь, они необходимы для комплектования рельсосварочной станции дорогостоящими контактными головками разного типа в зависимости от требуемого режима сварки.

|

Рис. 1. ПРСМ-6 – популярная модель автоматизированной установки для сварки электроконтактным методом |

Электродуговой метод

Электродуговая сварка бесконтактным способом, наряду с термитной, считается наиболее часто применяемой технологией монтажа трамвайных путей. Рабочий процесс ее практического использования выглядит следующим образом:

Рабочий процесс ее практического использования выглядит следующим образом:

-

рельсы укладываются в месте расположения трамвайного пути; -

между ними остается небольшой по размерам зазор; -

концы рельсов соединяются между собой при помощи металла электродов, который расплавляется под действием электрической дуги.

Главное достоинство описываемого метода – отсутствие необходимости прилагать серьезные усилия при стыковке рельсов и доступная стоимость выполнения работ. Дополнительные и весьма немаловажные плюсы – возможность использования как стационарных, так и мобильных источников электроснабжения разной мощности.

|

Рис. 2. Сварка рельсового пути электродуговым способом |

Наибольшее распространение получил так называемый ванный способ электродуговой сварки. В соответствии с его технологическим процессом, стык размещается в специальной герметичной емкости — ванне. Между рельсами остается зазор от 14 до 16 мм. Между торцами вертикально сверху помещается электрод. На него подается электрический ток, сила которого составляет около 350 А. В результате металл электрода расплавляется и равномерно распределяется внутри ванны, обеспечивая прочное надежное и долговечное соединение. Основным недостатком технологии выступает сравнительно невысокая производительность, которая объясняется серьезным уровнем трудозатрат.

В соответствии с его технологическим процессом, стык размещается в специальной герметичной емкости — ванне. Между рельсами остается зазор от 14 до 16 мм. Между торцами вертикально сверху помещается электрод. На него подается электрический ток, сила которого составляет около 350 А. В результате металл электрода расплавляется и равномерно распределяется внутри ванны, обеспечивая прочное надежное и долговечное соединение. Основным недостатком технологии выступает сравнительно невысокая производительность, которая объясняется серьезным уровнем трудозатрат.

Газопрессовая сварка

В данном случае применяется совершенно иной принцип соединения стыков рельсов трамвайного пути. Он предполагает сварку отдельных элементов в единую конструкцию при намного более низких температурах, исключающих плавление металла, под воздействием высокого давления. На подготовительном этапе происходит максимально плотное прижатие стыков рельсов друг к другу, которое достигается при помощи специального рельсорезного станка.

Затем место соединения обрабатывается четыреххлористым углеродом или дихлорэтаном, незначительно нагревается с применением комбинированной горелки и сильно сжимается с использованием гидравлического пресса. Воздействие давления с усилием около 10-13 тонн сопровождается разогревом стыка примерно до 1 200 градусов.

Такая технология позволяет получить еще более однородное и прочное соединение рельсов, чем описанные выше способы. Как следствие, чаще всего газопрессовая сварка применяется для монтажа путей, эксплуатация которых предполагаем самые высокие нагрузки, то есть железнодорожных. Основным недостатком метода является высокая стоимость, необходимость в узкоспециализированном дорогостоящем оборудовании и сравнительно низкая производительность.

Термитная (алюмотермитная) сварка

Каждый из перечисленных выше методом сварки рельсового трамвайного пути не лишен каких-либо существенных недостатков. Наиболее сбалансированным и отвечающим современным требованиям к качеству, стоимости и скорости выполнения монтажных работ справедливо считается термитный способ (другие его часто применяемые наименования – алюмотермитный или метод промежуточного литья).

В его основе лежит реакция, происходящая при контакте алюминия и окиси железа, которые входят в состав специального порошка – термита. Результатом реакции становится образование восстановленного железа. Она сопровождается выделением большого количества тепла, что ведет к дальнейшему нагреву металла до температуры примерно 2 000 градусов. После этого он заливается в специальную форму, которая размещается на стыке рельсов и совпадает с ними по форме. Использование в технологическом процессе термита на основе алюминия стало причиной появления названия сварки – термитная или алюмотермитная.

|

Рис. 3. Алюмотермитная сварка рельсового пути |

Технология была разработана достаточно давно – в середине XIX века. Ее постоянное совершенствование в сочетании с разработкой нового более эффективного и производительного оборудования, а также впечатляющим набором достоинств сделали термитную сварку самым востребованным на данный момент способом монтажа и ремонта рельсовых трамвайных путей.

Технологические особенности, сфера применения и преимущества термитной сварки методом промежуточного литья

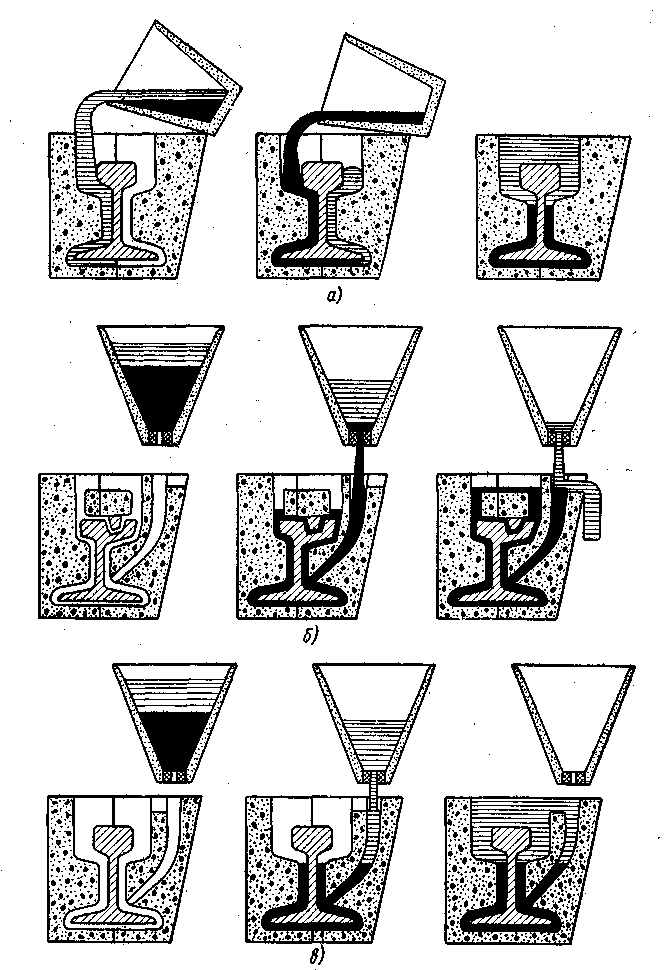

В настоящее время применяются 4 базовых метода термитной сварки. Каждый из них имеет характерные особенности и собственную область практического использования. В указанную цифру входят следующие способы выполнения сварочных работ:

-

соединение встык. Наиболее трудоемкая и сложная для практического применения технология; -

способ промежуточного литья. Обладает комплексом достоинств, подробно описанных ниже; -

комбинированная сварка. Предусматривает совмещение характерных особенностей двух указанных выше методов, комбинируя и их недостатки; -

метод дуплекс. Отличительная особенность данного способа – дополнительная стадия технологического процесса, представляющая собой спрессовку заготовок после заливки сплава восстановленного железа.

|

|

|

Рис.  4. Технологическая схема сварки методом промежуточного литья 4. Технологическая схема сварки методом промежуточного литья

|

Самой популярной и часто применяемой разновидностью термитной сварки заслуженно считается способ промежуточного литья. В большинстве случаев именно он имеется в виду, если речь идет о рассматриваемой технологии. Основными причинами востребованности метода следует считать три фактора:

-

сравнительно простой рабочий процесс; -

длинный перечень достоинств, с лихвой компенсирующий небольшое количество недостатков; -

универсальность в сочетании с широкой сферой практического применения; -

наличие четких и детализированных стандартов, регламентирующих выполнение работ.

Для получения объективного и более глубокого представления об особенностях технологии, требуется подробно рассмотреть каждый из перечисленных факторов.

Схема технологического процесса

Традиционный метод термитной сварки рельсового пути способом промежуточного литья включает в себя следующие технологические этапы:

-

над стыком двух рельсов устанавливается специальная конструкция в виде емкости; -

внутрь ее помещается специальный порошок — термит, на 23% состоящий на крошки алюминия и на 77% — из оксида железа. Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм;

Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм; -

непосредственно на стык монтируется герметичная заливочная форма, конфигурация которой совпадает с профилем рельс; -

металлическая емкость нагревается до 1 000 градусов при помощи разового воздействия специального воспламенителя, запускающего алюмотермитную реакцию; -

она протекает с выделением тепла, результатом чего становится дальнейший нагрев порошка до 2 000 градусов и перемещение получившегося расплава в заливочную форму; -

под воздействием расплава торцы рельсов также сильно нагреваются, оплавляются, в результате чего в месте стыка создается однородная масса по всему сечению рельса; -

постепенное охлаждение сварного шва сопровождается дополнительным уплотнением металла и выдавливанием шлака на поверхность; -

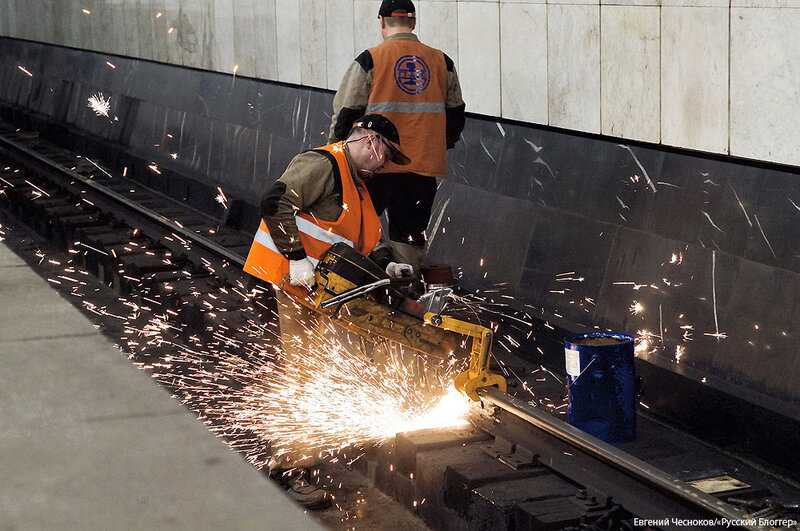

завершающая стадия рабочего процесса – отбивка шлака и шлифовка сварного шва при помощи обычной болгарки или угловой шлифмашинки.

Преимущества и недостатки

Повсеместное применение алюмотермитной сварки в целом и конкретно метода промежуточного литья объясняется рядом серьезных преимуществ, которые достигаются при грамотном использовании технологии. Самыми впечатляющими из них являются такие:

-

высокая скорость ведения сварочных работ. Продолжительность технологического процесса составляет не более 25-30 минут. Как следствие – бригада сварщиков, укомплектованная необходимым оборудованием, способна выполнить 10-12 сварных швов в течение часа; -

отсутствие привязки к стационарным источникам электроснабжения. Для выполнения работ используются мобильные установки, обладающие компактными размерами и работающие в автономном режиме. Общий вес необходимого оборудования редко превышает 350-400 кг; -

сравнительно невысокие требования к квалификации исполнителей. Для грамотного практического применения описываемого способа сварки достаточно четко следовать пошаговой инструкции по выполнению работ и технологической схеме рабочего процесса; -

высокий уровень безопасности, для обеспечения которого достаточно использовать исправное оборудование и выполнять общепринятые правила техники безопасности при проведении сварочных работ; -

одинаковая эффективность как для монтажа нового рельсового пути, так и при ремонте существующего. Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ;

Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ; -

отменные эксплуатационные характеристики сварного шва. Они не уступают или даже превосходят аналогичные показатели, полученные при использовании альтернативных методов сварки, при заметно более высокой производительности и доступной стоимости производства монтажных работ.

|

Рис. 5. Термитная сварка рельсового пути |

К числу недостатков, характерных для термитной сварки рельсов трамвайного пути, следует отнести такие особенности технологии:

-

необходимость аккуратного и осторожного обращения с используемым в ходе работ порошком, который является легко воспламеняемым веществом; -

для получения качественного шва требуется четкое выполнение схемы и последовательности производимых технологических операций; -

обязательное условие для безопасного ведения сварочных работ – исключение возможности попадания в рабочие емкости воды, что приведет к разбрызгиванию металла.

Анализ приведенных выше списков достоинств и недостатков наглядно демонстрирует главную причину популярности и востребованности рассматриваемой технологии. Она заключается в сочетании хороших эксплуатационных свойств получаемого на выходе сварного шва с высокой производительностью и доступной стоимостью выполняемых монтажных работ. Очевидным и легко предсказуемым следствием настолько впечатляющего перечня достоинств технологии становится крайне обширная сфера применения термитной сварки в сегодняшних условиях.

Технические стандарты, регулирующие требования к проведению работ

Немаловажным достоинством термитной сварки рельсовых путей выступает наличие детально проработанного стандарта, четко регламентирующего требования к технологическому процессу и правила проведения сварочных работ. Речь в данном случае идет о национальном стандарте РФ – ГОСТ Р 57181-2016. Нормативный документ был введен в действие с 1 июня 2017 года и актуален до настоящего времени.

Положения стандарта содержат рекомендации в области грамотной организации работ по монтажу рельсовых путей любого типа – железнодорожных, трамвайных или для других разновидностей городского электротранспорта. Кроме того, стандарт дает основные определения терминам и понятиям, которые используются для описания технологии термитной сварки, а также устанавливает базовые методы контроля над качеством сварного шва.

Руководство по термитной сварке: процесс и оборудование

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Процесс сварки термитом® является результатом плавления, возникающего в результате химической реакции, происходящей из-за разницы свободной энергии между алюминием и оксидом металла.

Эта разница производит достаточно тепла, чтобы произвести жидкую сталь или любой другой металл и позволить без применения внешней энергии.

Происходит без давления или с приложением давления. Использование присадочного металла не является обязательным.

Все компоненты алюминотермического процесса используются в виде порошков или гранул.

Как только реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al(2)O(3).

Поскольку эти два компонента различаются по плотности, они автоматически разделяются, и жидкий металл можно использовать для производства сплавов, специальных металлов или для различных сварочных работ (см. видео ниже)

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс использовался для соединения железнодорожных рельсов, а также для других применений в транспортной отрасли.

Пример термитной сварки

youtube.com/embed/5uxsFglz2ig?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Ключевые определения:

- Тигель : термитная химическая реакция происходит в сосуде, называемом тиглем

- Смесь : Смесь тонкоизмельченного алюминия, оксида металла с добавлением любых требуемых легирующих металлов

- Форма : Это форма, которая формируется вокруг деталей, которые необходимо сварить. Режим приема расплавленного металла.

- Реакция : Химическая реакция между алюминием и оксидом металла. В результате реакции образуется шлак оксида алюминия и перегретый расплавленный металл.

Материал

Термитный материал представляет собой механическую смесь металлического алюминия и обработанного оксида железа.

Расплавленная сталь производится термитной реакцией в тигле с магнезитовой футеровкой.

На дне тигля обжигается магнезитовый камень, в который вставляется наперсток из магнезитового камня.

Наперсток представляет собой канал, через который расплавленная сталь выгружается в литейную форму.

Отверстие в наперстке заглушено пробойником, который засыпан огнеупорной шайбой и огнеупорным песком.

Тигель загружается путем помещения в него правильного количества тщательно перемешанного термитного материала.

Процесс

При подготовке стыка к термитной сварке свариваемые детали должны быть зачищены, выровнены и прочно закреплены.

При необходимости металл удаляется из стыка, чтобы обеспечить свободный поток термитного металла в стык.

Затем вокруг стыка делается восковой шаблон по размеру и форме предполагаемого сварного шва.

Форма из огнеупорного песка строится вокруг восковой модели и соединения для удерживания расплавленного металла после его заливки.

Затем песчаную форму нагревают, чтобы расплавить воск и высушить форму. Форма должна быть надлежащим образом вентилируема, чтобы обеспечить выход газов и обеспечить надлежащее распределение термитного металла в стыке.

Форма должна быть надлежащим образом вентилируема, чтобы обеспечить выход газов и обеспечить надлежащее распределение термитного металла в стыке.

Тигель и форма для термитной сварки показаны на рис. 5-41 ниже.

Процесс сварки рельса: (см. видео выше)

- Подготовка рельса к сварке

- Установить зазор сварки

- Зажим

- Прикладные формы

- Поместите часть термита в тигель

- Подогрев концов рельсов

- Зажечь и залить сталь

- Извлечение из формы

- Избыточная головка металла

- Грубая шлифовка

- Окончательное шлифование

Схема формы и тигля для термитной сварки

Рис. 5-41 Анимационный видеоролик процесса термитной сварки

Комплекты для термитной сварки

Показан: Набор инструментов для запуска от Orgo Thermit

Наборы могут различаться в зависимости от требуемого процесса сварки:

Процесс SKV: общий подход к соединению двух железнодорожных рельсов

Набор инструментов для крановых рельсов Thermit

Набор инструментов для крановых рельсов Thermit

Каталожные номера

Orgo Thermit

Хотите узнать больше о сварке бесплатно?

Зарегистрируйтесь и присоединитесь к более чем 10 000 других учащихся и получайте бесплатные статьи и советы по сварке, отправленные прямо на ваш почтовый ящик.

Как работает термитная сварка?

Пьер Янг

Термитная сварка — это процесс, в котором используется сочетание оксида железа и алюминиевого порошка для создания интенсивного локализованного тепла. Принцип работы термитной сварки был запатентован Эдвардом Г. Ачесоном в 1919 году. В этой статье мы обсудим, как работают термитные сварщики и как они используются в промышленности сегодня!

Принцип работы термитной сварки был запатентован Эдвардом Г. Ачесоном в 1919 году. В этой статье мы обсудим, как работают термитные сварщики и как они используются в промышленности сегодня!

Что такое термитная сварка?

Термитная сварка – это процесс соединения металлов с помощью термитной реакции. Термит нагревает металлические детали до очень высокой температуры, а затем они сжимаются вместе, образуя расплавленную ванну, которая затем затвердевает.

Термитная сварка — это тип соединения на основе трения, который можно выполнять без использования флюса. Этот процесс также не требует предварительной очистки или подготовки поверхностей, что означает, что это простой и быстрый метод, который не займет слишком много времени по сравнению с другими методами соединения металлов, такими как пайка.

Какое оборудование необходимо для термитной сварки?

Оборудование для термитной сварки включает термитную загрузку, состоящую из оксида железа и порошка алюминия. Алюминий заключен в защитную бумажную или металлическую оболочку для предотвращения окисления. Куски металла, которые сварщики собираются соединять, обычно нагревают до начала процесса. В частности, термитная сварка включает в себя нагрев обеих поверхностей до температуры, достаточной для того, чтобы произошла реакция.

Алюминий заключен в защитную бумажную или металлическую оболочку для предотвращения окисления. Куски металла, которые сварщики собираются соединять, обычно нагревают до начала процесса. В частности, термитная сварка включает в себя нагрев обеих поверхностей до температуры, достаточной для того, чтобы произошла реакция.

Приведите пример использования термитной сварки?

Термитная сварка сегодня часто используется в промышленности, когда требуется большое количество прочных и надежных сварных швов. Он также широко используется в качестве альтернативы другим методам сварки, таким как дуговая сварка, дуговая сварка вольфрамовым электродом (GTAW) и дуговая сварка металлическим газом (MIG).

Сварочные аппараты для термитной сварки также могут использоваться для тонких материалов, что обеспечивает более контролируемый процесс термитной сварки. Это особенно полезно при соединении деталей разного размера или при необходимости очень жестких допусков для готового продукта.

Как работает термитная сварка

Термитная реакция представляет собой окисление металлических порошков с использованием локализованной экзотермической реакции, при которой выделяется достаточно тепла, чтобы расплавить металлы на границе раздела и образовать сварной шов.

На первом этапе термитной реакции смешивают два вещества: оксид металла и оксид железа (III). Смесь этих двух порошков будет производить тепло без искры или пламени.

Термитная сварка осуществляется путем смешивания алюминиевого порошка с другим типом металлического топлива, например, полосой магния или цинковой пылью. В смесь добавляется небольшое количество воды, после чего она поджигается небольшим пламенем. Алюминий будет бурно реагировать при нагревании, выделяя достаточно тепла, чтобы расплавить любой металл поблизости.

Реакция продолжается до тех пор, пока не будет израсходовано все металлическое топливо или не сгорит полностью алюминиевый порошок.

Существует два типа термитных реакций, которые можно использовать для сварки металлов. Первый — это безгазовая сварка, при которой в качестве топлива используется магний, а в качестве оксида металла — порошок алюминия или цинка. Этот тип реакции не требует воздуха или кислорода для поддержания себя.

Первый — это безгазовая сварка, при которой в качестве топлива используется магний, а в качестве оксида металла — порошок алюминия или цинка. Этот тип реакции не требует воздуха или кислорода для поддержания себя.

Второй тип термитной сварки представляет собой более традиционную форму, называемую сваркой с зажиганием, при которой небольшое количество воздуха или кислорода смешивается с металлическим топливом и оксидом алюминия.

Зачем использовать термитную сварку?

Термитные сварочные аппараты — это простая и быстрая технология, которая не займет много времени. По сравнению с другими методами сварки металлов, термитная сварка является более простым процессом, который не требует какой-либо подготовки поверхностей.

Термитная сварка также представляет собой тип соединения на основе трения без флюса, что делает его очень простым. Термитная сварка также не требует воздуха или кислорода, потому что алюминиевый порошок сгорает с небольшим пламенем, что является экологически безопасным методом.

Термитная сварка — отличный выбор для соединения металлов по многим причинам!

Кому не стоит заниматься термитной сваркой?

Термитная сварка не должна использоваться теми, кто не уверен в ее работе. Вам также не следует пробовать термитную сварку, если вы используете какой-либо нерафинированный металл, такой как алюминиевый шлак или переработанный металл. Термитная сварка также небезопасна для полых секций труб или материалов, которые не могут быть полностью покрыты расплавленным металлом во время процесса.

Безопасна ли термитная сварка?

Ответ на вопрос о безопасности термитной сварки зависит от того, как она используется.

Термитная сварка обычно считается безопасным процессом, если она выполняется с должным вниманием. Это не должно предприниматься кем-либо, кто не имеет подготовки и опыта в использовании такого процесса. Вам также не следует пробовать термитную сварку, если вы используете какой-либо нерафинированный металл, такой как алюминиевый шлак или переработанный металл.

Делается он или из тугоплавкого металла, или из керамики. Резервуар должен обеспечивать безопасность слива расплавленного металла.

Делается он или из тугоплавкого металла, или из керамики. Резервуар должен обеспечивать безопасность слива расплавленного металла. Технология идеально подходит для работы в «полевых» условиях.

Технология идеально подходит для работы в «полевых» условиях.

Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм;

Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм;

Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ;

Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ;