Сварочные швы: виды соединений. Типы сварных швов

Типы сварных соединений | Сварочные работы

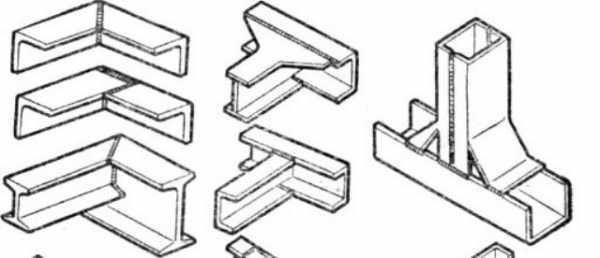

Сварные соединения по своей конструкции делятся на стыковке, угловые, тавровые и нахлесточные.

Наиболее целесообразная форма сварного соединения с точки зрения технологичности и прочности — стыковое соединение. При всех видах нагрузок это соединение обладает наибольшей работоспособностью.

Широко распространены при изготовлении строительных конструкций угловые и тавровые соединения.

Нахлесточные соединения в строительных конструкциях применяют крайне редко — для второстепенных сопряжений или для выполнения некоторых монтажных соединений.

Двусторонние соединения прочнее односторонних и обычно имеют меньшие остаточные сварочные напряжения и деформации.

Основные типы сварных соединений, применяемые при изготовлении сварных строительных конструкций, приведены на рис. 9.

Рис. 9. Типы сварных соединений, свариваемых в среде защитных газов при изготовлении строительных конструкций: а — стыковые; б — нахлесточные; в — угловые; е — тавровыеВид сварки обозначается буквами: С — швы стыковых соединений; У — швы угловых соединений; Т — швы тавровых соединений; Н — швы нахлесточных соединений.

Тип шва сварного соединения обозначается цифрами.

Метод сварки обозначается буквами: Э — электрическая дуговая; Ф — электродуговая под флюсом; 3 — электродуговая в защитных газах; Г — газовая; Кт — контактная и т. д.

Кроме этого, на чертежах ставится условный графический знак соединения, размеры сечения и длины сварного шва, вспомогательные знаки (табл. 2).

Независимо от способа сварки видимый шов на чертеже изображается сплошной линией, а невидимый — штриховой.

От изображения шва проводят линию-выноску с односторонней стрелкой, указывающей место расположения шва.

Условное обозначение шва сварного соединения проставляется под полкой (для видимого шва) или под полкой (для невидимого) выноски. Полка должна располагаться параллельно основной надписи чертежа.

При выполнении швов электродуговой сваркой буквенное обозначение вида сварки можно не ставить.

В некоторых случаях на выноске перед буквенным обозначением вида сварки проставляются буквенные обозначения способа сварки: Р — ручная; П — полуавтоматическая; А — автоматическая.

Основные типы и конструктивные элементы швов сварных соединений, выполненных сваркой под флюсом, регламентируются ГОСТ 8713—79.

Швы сварных соединений, выполненных сваркой в защитных газах, регламентируются ГОСТ 14771—76, а швов, выполненных ручной дуговой сваркой,— ГОСТ 5264—80 и ГОСТ 11534—75.

www.stroitelstvo-new.ru

Виды сварочных швов и соединений: полезная информация

Начинающему сварщику, только заимевшему сварочный аппарат, всегда интересно, какие виды сварочных швов существуют, и как лучше соединять металлические поверхности. Поэтому считаем целесообразным разбор сварочных соединений, подразделения их на типы. Но для начала следует разобраться с определениями швов и соединений, отличиями между ними.

Определения

Сварочным швом называется кристаллизированный металл, находящийся в процессе работы в расплавленном состоянии. Относительно сварочных соединений, то ими называются ограниченные участки металлической конструкции, содержащие один, либо несколько сварочных швов.

Виды швов и соединений

Классификация сварочных швов и соединений по следующим признакам:

- По виду сваривания;

- По форме подготовленных для работы кромок металла;

- По положению выполнения работы;

- По численности наложенных швов;

- По конфигурации, а также протяженности;

- По используемому виду сварочных работ;

- По методике удержания расплавленного металла;

- По материалу, используемому при работе;

- По действующему усилию;

- По форме соединяемых конструкций;

- По объему наплавленного металла;

- По расположению металлических деталей относительно друг друга.

По виду сварочных работ можно выделить следующие швы:

- Дуговой сварки;

- Дуговой сварки в среде защитных газов;

- Автоматической, полуавтоматической флюсовой сварки;

- Электрозаклепочные;

- Электрошлаковой сварки;

- Паяных соединений;

- Контактной электрической сварки.

Классификация по степени выпуклости:

- Нормальные;

- Вогнутые;

- Выпуклые.

Классификация по пространственному расположению:

- Нижние;

- Вертикальные;

- Горизонтальные;

- Потолочные.

По степени протяженности:

- Сплошные;

- Прерывистые.

Виды сварочных швов (в зависимости от формы):

- Стыковые – тип швов стыкового скрепления;

- Угловые – тип швов углового, таврового или нахлестанного скрепления;

- Прорезные – тип швов, получаемый в результате полного проплавления верхнего, в редких случаях последующих листов, а также нижнего листа.

Виды соединений (в зависимости от характера сопряжения металлических поверхностей):

- Стыковые;

- Тавровые;

- Угловые;

- Нахлесточные;

- Торцовые.

Стыковые

Рассматривая основные виды соединений, стоит рассмотреть наиболее распространенный тип соединений – стыковые. Рассматривая типы соединений, стыковому варианту стоит уделить особой внимание, так как он представляет собой скрепление двух металлических элементов, которые примыкают друг к другу торцевыми поверхностями, размещаются на одной поверхности, либо в одной плоскости.

В зависимости от расположения шва могут быть:

- Односторонними;

- Двусторонними.

Различаются по подготовке места под сварку, опираясь на толщину изделий:

- Со скосом кромок;

- Без скоса кромок.

Односторонние скрепления поверхностей без скоса кромок предусматривают работу с листами, толщина которых достигает 4 миллиметров, в то время как двусторонние без скоса кромок выполняются в процессе сварки листов металла до 8 миллиметров. Оба варианта соединений предусматривают выполнение незначительного зазора между деталями толщиной в пределах 1-2 миллиметров для обеспечения качественной работы.

Скос кромочных частей детали при одностороннем скреплении желательно выполнять для диаметров от 4 до 25 миллиметров. Стоит отметить, что большой популярностью пользуется сваривание с выполнением скоса V-образного образца. Меньшей популярностью среди сварщиков пользуется U-образное скрепления металлов. Рекомендуется выполнять также несущественное притупление кромок. Если имеются толщины от 12 миллиметров и более, двусторонняя сварка требует выполнения Х-образной разделки.

Тавровые

Тавровым способом сваривания называются такие скрепления металлов, в которых торцевая поверхность одного металлического элемента примыкает под углом, присоединяется к боковой поверхности иного металлического элемента.

Полезные рекомендации

На протяжении реализации тавровых свариваний тонкого металла с относительно толстым материалом, желательно выдерживать угол наклона электрода относительно швов так, чтобы он равнялся приблизительно 60 градусам.

Все виды сварочных работ можно упростить в том случае, если производить укладку «в лодочку». Таким образом, становится возможной работа преимущественно в нижнем положении, при этом увеличивается скорость работы, а вероятность проявления подрезов существенно уменьшается. Рассматривая виды соединений металлических поверхностей, стоит знать, что тавровый вариант наиболее часто допускает непровары и другие дефекты.

Есть специализированные типы сварочных процессов, которые способствуют увеличению проплавления. Используя в работе данные методы, становится возможной односторонняя сварка деталей со значительными диаметрами, при этом будет наблюдаться качественный провар, а также формирование обработанного валика с другой стороны.

Угловые

Основные виды соединений имеют угловые типы скрепления металлических поверхностей. Угловые скрепления металлов – вид соединений двух металлических элементов, которые размещаются под углом, соединяются в зоне примыкания крайних частей. Как и некоторые другие виды скреплений, данный тип также может выполняться со скосом кромочных частей детали, а также без него, опираясь на диаметр изделия. В данном случае имеет место проваривание детали с внутренней стороны.

Нахлесточные

Нахлесточный вид соединений представляет собой скрепление металлических элементов, которые размещены параллельно, при этом поверхности частично перекрывающиеся. В данном случае методика подразумевает использование достаточно толстых деталей, диаметр которых может достигать 1 сантиметра.

Стоит знать, что сваривать листы материала необходимо с обеих сторон. Выполнять данную рекомендацию следует для того, чтобы свести на нет вероятность попадания влаги между ними. Также нужно знать, что количество сварочных швов составляет 2, а поэтому понадобится увеличить время на работу, а также расходные материалы.

Торцевые

Типы швов располагают торцевым видом скреплений металлических поверхностей. Торцевыми сваривания называются те, в которых боковые поверхности металлических деталей примыкают друг к другу.

Свойства соединений металлических поверхностей

Качественные показатели работ зависят от множества факторов, к которым можно отнести свариваемость металлических поверхностей, окисляемость, чувствительность к термическим воздействиям. В связи с этим для соответствия швов тем или иным условиям эксплуатации необходим учет всех важных критериев.

Сцепляемость металлов и сплавов определяется в зависимости от способности отдельных материалов, либо сплавов образовывать соединения в условиях соответствующей технологической обработки, которое будет отвечать требуемым параметрам. На данный показатель влияют физические, химические качества материалов, наличие примесей, строение кристаллической решетки, величина легирования и т. д. Скрепление металлов может быть технологическим, а также физическим.

Физическая свариваемость представляет собой свойство материала создавать качественное и долговечное сцепление с устойчивой химической связью. Относительно физической свариваемости рабочих поверхностей, то она достигается путем применения чистых металлов, технических сплавов, а также рядом других сочетаний материалов с неметаллами. Технологическая свариваемость деталей представляет собой реакцию металла на сварочные работы.

Подытоживая, стоит сказать, что качественная сторона работы определяет не только наличие высокотехнологичного оборудования, но и знания самого сварщика. Не следует пренебрегать профессиональными знаниями, полагая, что Вы все знаете, а прислушиваться к дельным советам.

Похожие статьиgoodsvarka.ru

Основные типы сварных соединений :: BusinessMan.ru

Сварка металла применяется во многих отраслях промышленности. От того, как проведены эти работы, зависит долговечность любой конструкции. На качество сварки влияет то, насколько правильно подобран тип соединения и шов. Существует целый ряд классификаций и видов стыков. Следует рассмотреть основные типы, элементы сварных соединений.

Меры безопасности

Сварка является опасным видом деятельности для здоровья и жизни человека. Поэтому без применения средств индивидуальной защиты при таких работах не обойтись. Сварка сопровождается целым рядом вредных факторов: излучение, газы, расплавленные капли металла. Поэтому потребуется следующий комплект СИЗ:

- Костюм. Производится из брезентовых тканей.

- Ботинки сварщика или сапоги. При этом шнурки должны быть закрытыми.

- Очки, маска сварщика.

- Респиратор от сварочных газов.

- Рукавицы брезентовые.

Как видим, понадобится достаточно серьёзный комплект. Но именно он поможет уберечься от ожогов, потери зрения, отравления. Поэтому его использование является необходимым.

Определение сварки

Очень часто на стройке или производстве требуется неразъёмным образом соединить металлические плоскости, детали. Для этого и применяется сварка, в процессе которой образуется шов. Такой стык становится неразъёмным за счёт процесса оплавления самого металла и присадочных материалов (электродов). Основные типы сварных соединений состоят из самого шва, зоны сплавления, участка термического влияния, прилегающего материала. Детали стыкуются на межмолекулярном или межатомном уровне под действием высоких температур. Бывают разные типы сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим всё это более подробно.

Стыковое

Этот вид является самым популярным. Он применяется повсеместно. Причём сварка может осуществляться с любым видом кромок. Может быть односторонней и двухсторонней, со съёмной подкладкой, несъёмной и без неё. Применяется для следующих вариантов кромок: отбортовки двух деталей или одной, без неё, а также при отсутствии скоса кромок. Но это ещё не всё. Кромка также может быть замковой, с односторонними и двусторонними, симметричными и несимметричными, криволинейными и ломаными скосами и так далее. Стыковые типы сварных соединений отличаются многообразием и универсальностью. Важно соблюсти технологию работ, чтобы получить качественный шов.

Угловое

Это стыкование деталей используется при работе с угловыми элементами конструкций. Порой возникает сложность со сцеплением труднодоступных мест. Поэтому есть некоторое ограничение по кромкам, которые необходимо стыковать. Сварка может быть односторонней и двухсторонней. Применяется для следующих видов кромок:

- Без скоса.

- С отбортовкой одного края.

- С односторонним и двусторонним скосом.

- Со скосом обеих кромок.

Как видно, ряд стыковочных элементов отпадает в связи со сложностью или невозможностью их скрепить, используя угловые типы сварных соединений.

Тавровое

Такой тип в разрезе выглядит как Т-образное соединение деталей. Но оно же характерно для деталей, при соединении которых был использован небольшой угол наклона одной поверхности к другой. Сварка может быть односторонней и двухсторонней. При работе с таким стыкованием подготавливают следующий ряд кромок:

- Без скоса.

- С односторонним и двусторонним вариантом на одной кромке При этом они могут быть симметричными и несимметричными.

- С криволинейным односторонним и двусторонним скосом одной плоскости.

Тавровые типы сварных соединений также позволяют работать с ограниченным видом плоскостей.

Нахлесточное и торцевое соединение

Первое стыкование применяется в случаях, когда требуется скрепить детали внахлест. Кромкам без скосов отдают предпочтение мастера, используя этот тип. Вид сварного соединения, торцевой, применяется редко. Но всё же его выделяют в отдельную группу. Таким способом соединяют торцевые стороны деталей. Помните, что для каждого стыка может применяться различный вид шва. Для удобства работы с таблицей, в которой прописаны все типы сварных соединений, ГОСТ ввёл их буквенное обозначение. Каждому сварщику стоит ознакомиться с их основными характеристиками.

Классификации швов

Существует несколько вариантов классификаций:

- По расположению относительно поверхности – односторонние и двухсторонние.

- По назначению – рабочие (эксплуатация сварных поверхностей под нагрузкой), нерабочие (без неё).

- По протяжённости – короткие (до 250 мм), средние (до 1 м), длинные (свыше метра).

- По конфигурации – прямолинейные, криволинейные.

- По ширине – ниточные (ширина равна диаметру электродов или она является существенно меньшей), уширенные (получаются при колебательных движениях электродов).

Типы сварных швов и соединений имеют ещё несколько классификаций, которые следует рассмотреть подробно.

По положению в пространстве

Эта классификация выделяет следующие положения:

- Нижнее. Угол работ относительно горизонта – от 0 до 60°.

- Вертикальное. Угол относительно земли – от 60 до 120°.

- Потолочное. Угол работы лежит в диапазоне от 120 до 180°.

Положение в пространстве может влиять и на качество шва, и на выбор вида стыкования.

По степени непрерывности

Выделяют следующие типы сварных швов и соединений при такой классификации: непрерывные (не имеют промежутков по всей своей длине) прерывистые (выполняются с прерываниями). Второй вариант характерен больше для угловых и тавровых стыков.  Прерывистые, в свою очередь, могут быть:

Прерывистые, в свою очередь, могут быть:

- Цепными, когда с обеих сторон делаются одинаковые прерывистые цепочки швов.

- Шахматными, когда швы с одной и другой стороны наносятся со сдвигом относительно друг друга.

- Точечными. Выполняются точками в шахматном порядке с двух сторон.

Непрерывные швы выдерживают большую нагрузку. Они меньше подвержены коррозии, поэтому для рабочих поверхностей чаще применяют именно их.

По типу получаемого сварного соединения

Эта классификация выделяет следующие виды швов:

- Стыковой.

- Угловой. Применяется в тавровых, стыковочных, угловых соединениях.

- Проплавной. Характерен для тавровых и нахлесточных стыков. При этом толщина поверхностей должна быть не более 10 мм.

- Электрозаклепочные. Также применяются для тавровых и нахлесточных соединений. Сначала сверлится первая поверхность. Через неё сваркой прихватывают вторую. Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными.

- Торцевые. Применяются для сцепления боковых поверхностей частей (торцов).

Как видим, типы сварных швов и соединений взаимосвязаны по такой классификации. Они имеют даже ряд одинаковых названий.

По профильным данным сечения

Если любое стыковое соединение разрезать, то можно точно определить вид шва по этой классификации:

- Выпуклый. Применяется для изделий, испытывающих статическую нагрузку. Считается усиленным. При выполнении такого шва используется большое количество электродов.

- Вогнутый. Характерен для конструкций с динамической и знаковопеременной нагрузкой. Считается ослабленным.

- Нормальный. Рекомендуется применение, как и для вогнутого.

Тавровые и угловые типы сварных соединений подразумевают ещё одну разновидность шва – специального. Если рассмотреть его в разрезе, то будет видно, что один из катетов будет больше, т. е. получается неравнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает напряжение.

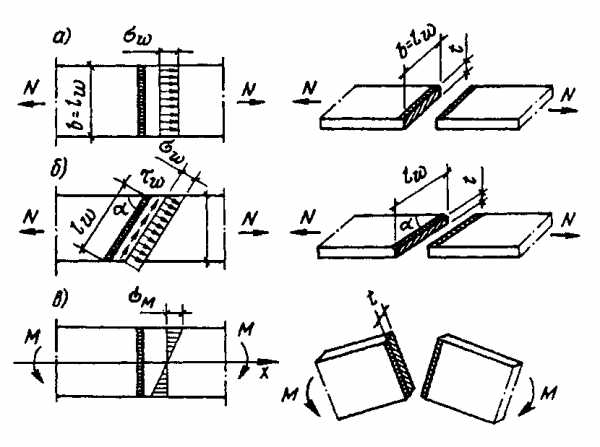

По направлению прилагаемых усилий

Эта классификация связана с технологией сварки. Итак, швы бывают:

- Продольные. Усилие направляется вдоль оси шва.

- Поперечные. Направление усилия поперёк.

- Комбинированные. Иногда конструкции требуют сочетание нескольких видов усилий. Например, и поперечных, и продольных.

- Косые. Усилие прилагается под углом.

По количеству слоёв

Выделяют всего два вида швов в разрезе этой классификации: однослойные и многослойные. Кроме того, они бывают однопроходными и многопроходными. Если с первым вариантом всё понятно, то для второго характерно наличие нескольких новых определений:

- Проход. Простыми словами, это разовое прохождение по месту сцепления сваркой.

- Валик. Так именуют часть оплавленного металла, полученного при одном проходе. Кстати, слой шва может состоять из одного или нескольких валиков, выполненных на одном уровне.

- Корень шва. Это наиболее удалённый валик от облицовочного уровня.

Многослойный, многопроходный тип шва сварного соединения применяют для сцепления толстых материалов и уменьшения зоны нагрева. Эта же классификация выделила дополнительные типы сварных швов и соединений. ГОСТ их обозначил как:

- Подварочный. Меньшая часть подготовительного двустороннего шва. Выполняется для того, чтобы предотвратить прожог при выполнении других уровней. Или в последнюю очередь наносится в корень шва.

- Облицовочный. Само название говорит за себя. Выполняется для лицевой части многоуровневого шва. Улучшает внешний вид.

Многорядные швы обычно являются сложными. Они требуют аккуратности и профессионализма.

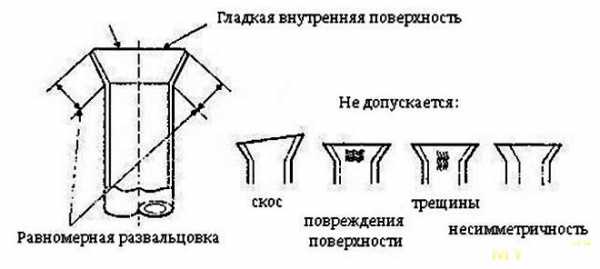

Недопустимые погрешности

Типы сварных соединений и виды сварных швов следует выполнять согласно технологии.  Качество работ напрямую связано с дальнейшей эксплуатацией изделий, конструкций. Нельзя допускать при сварке следующие погрешности:

Качество работ напрямую связано с дальнейшей эксплуатацией изделий, конструкций. Нельзя допускать при сварке следующие погрешности:

- Подрез, прожог. Образуется при длительном тепловом воздействии на одну точку.

- Непровар. Недостаточно долгое тепловое воздействие, в результате которого образуется плохо зачищенное основание. Конструкция получается ненадёжной.

- Шлаковые вкрапления. Могут появляться из-за некачественных электродов.

- Поры. Образуются в результате появления брызг раскалённого металла. Следует отрегулировать температуру сварки.

- Трещины. Могут появляться при стыковке разных видов металла. У них может различаться температура плавления.

- Полости. Образование под наплывом пустот. Это чревато при эксплуатации появлением трещин.

- Несплавление. Причины: недостаточная температура для сварки, плохо зачищенная поверхность, непровар.

Всё это может в дальнейшем сказаться на качестве металлоконструкций, изделий.

Контроль качества

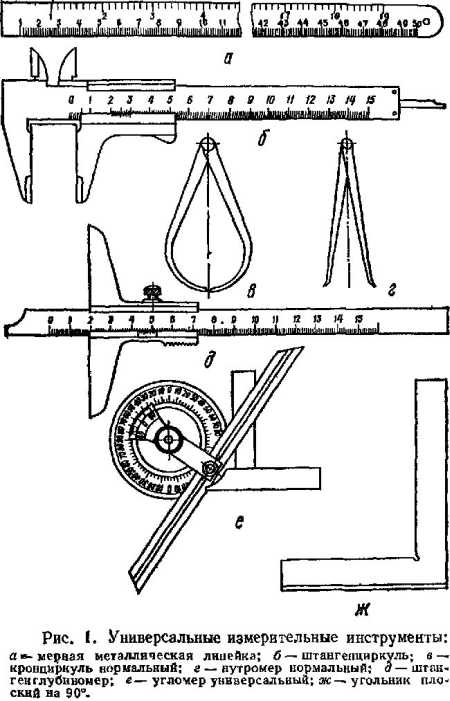

Выполнение сварочных работ требует контроля качества. Осуществить его можно несколькими способами:

- Визуальный осмотр. Поможет обнаружить видимые погрешности: поры, трещины, шлаковые вкрапления.

- Обмер. С помощью измерительных приборов контролируется длина и ширина шва. Проверяется соответствие с техническим заданием и ГОСТом.

- Испытание на герметичность. Требуется при некоторых видах конструкций. Проверяется оно с помощью специальной опрессовки.

- Контрольно-измерительными приборами. Новые технологии нашли своё применение и в этой сфере.

- Лабораторные исследования. Проверяется физическими и химическими реакциями.

Конечно же, качество работ зависит от опыта и квалификации самого сварщика.  Он легко определит возможность выполнения того или иного вида работ, совместимость материала, подберёт нужное соединение и шов и выполнит работы на должном уровне. Хороший сварщик всегда был и будет в цене. Но этому учатся и теоретически, и практически. У некоторых уходят на это годы.

Он легко определит возможность выполнения того или иного вида работ, совместимость материала, подберёт нужное соединение и шов и выполнит работы на должном уровне. Хороший сварщик всегда был и будет в цене. Но этому учатся и теоретически, и практически. У некоторых уходят на это годы.

Заключение

Как уже оговаривалось ранее, сварка – сложный технологический процесс, требующий профессиональных навыков и знаний. Также не следует забывать и о средствах индивидуальной защиты. Они помогут избежать ожога роговицы глаза, пагубного для кожи термического воздействия. Если требуется применить сварку для сложных конструкций, лучше довериться профессионалу.  А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

businessman.ru

Виды сварных швов и соединений

Сварным швом(в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

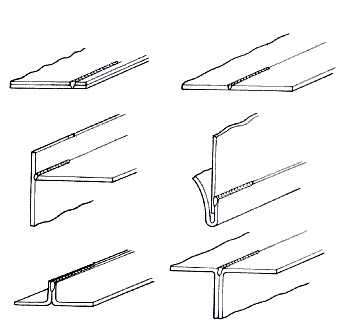

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

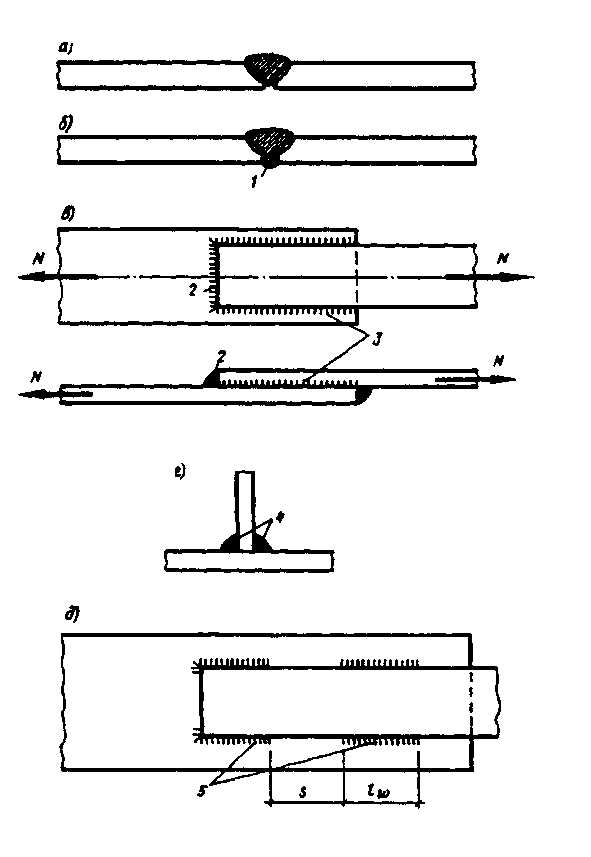

По конструктивному признаку швы разделяют на стыковые и угловые(валиковые). Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок швы бываютV-,U-,X- иK-образные. ДляV- иU-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных не проваров (рис.4.1), являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно –лобовыми.

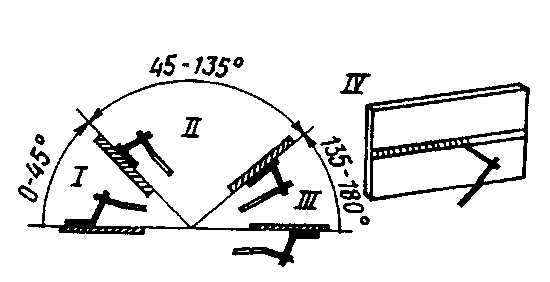

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 - прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

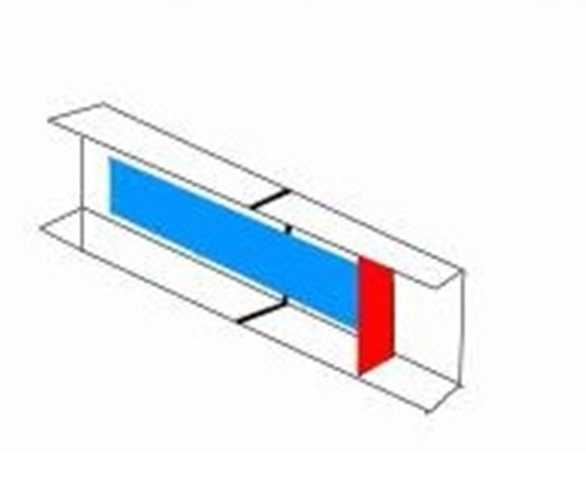

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыминазываются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлесткуназывают такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыминазываются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г).

Тавровыесоединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы,представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары- отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые(неметаллические)включения– частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры– области, заполненные газом, выделяющимся в процессе сварки;

studfiles.net