Большая Энциклопедия Нефти и Газа. Точное литье

Производство точных отливок :: Книги по металлургии

ТОЧНОЕ ЛИТЬЕ

1.1. РАЗВИТИЕ ТОЧНОГО ЛИТЬЯ

Литье по выплавляемым моделям известно человечеству уже несколько тысячелетий. Технология художественного литья древности сходна с современной в принципе только в том, что для изготовления неразъемной формы используется выплавляемая модель. Известны отливки, изготовленные 6000 лет тому назад, в нижнем Евфрате в стране Урарту , позднее в Египте, Палестине, Испании, Персии, Китае, в ацтекской Мексике, в Италии и других странах. На модель из пчелиного воска вручную наносилась глина; полость в отливке формировалась также глиняными стержнями. Позже, особенно в эпоху Возрождения, художественное литье по выплавляемым моделям широко применяет в Италии Бенвенутто Челлини. В XIX в. для производства художественных отливок стали использовать разъемные песчаные формы, и способ литья по выплавляемым моделям был почти забыт. В конце XIX в. литье по выплавляемым моделям стали применять в зубопротезной технике и для изготовления ювелирных изделий.

Промышленное использование литья по выплавляемым моделям началось в начале второй мировой войны, так как потребовались фасонные отливки очень сложной формы с высокой точностью и хорошим качеством поверхности. В современном процессе принят известный принцип изготовления форм для точных отливок, при использовании новых модельных связующих и формовочных материалов. Технологические операции были механизированы и частично автоматизированы. В литье по выплавляемым моделям стали применять модельные составы, способные сохранять постоянные размеры, высокопрочные и точные керамические формы, вакуумную плавку и заливку сплавов и, наконец, вставляемые керамические стержни для получения очень сложных; и точных полостей в отливках.

Такие усовершенствования расширили возможность производства крупных отливок большой сложности с высокой точностью. Например, появилась возможность отливать корпуса двигателей Для ракетных летательных аппаратов, особенно деталей космического оборудования из труднообрабатываемых сплавов, к которым предъявляются специальные требования.

В настоящее время литье по выплавляемым моделям успешно используется в следующих отраслях промышленности: в станкостроении и машиностроении, особенно при производстве энергетических устройств; в авиационной, в оборонной, в текстильной, в оптической и пищевой промышленности; в производстве пишущих и счетных машин; в электротехнике; в промышленности средств связи; в медицинской промышленности для изготовления костных и зубных протезов.

Современные достижения литья по выплавляемым моделям позволили изготовлять уникальные отливки. На рис. 2 показана отливка букета чертополоха из бериллиевой бронзы с четкими деталями (волосками), что свидетельствует о больших возможностях этого вида литья.

Литье по выплавляемым моделям является одним из прогрессивных способов получения заготовок. При правильном применении этого способа существенно экономится металл, сокращается время изготовления детали и снижается ее себестоимость. Некоторые отрасли промышленности не могли бы без литья по выплавляемым моделям достичь развития, которое они имеют в настоящее время.

1.2. ОПРЕДЕЛЕНИЕ ТОЧНОГО ЛИТЬЯ

Точным литьем называют обычно все способы литья, которые позволяют получить точные отливки. К этим способам относят литье под давлением, литье в кокиль, в оболочковые формы из термореактивных смесей (кронинг-процесс С и D), в прессованные керамические формы и литье по выплавляемым моделям. Но больше термин «точное литье» подходит для способов, которые позволяют получать отливки с точностью, большей чем ±0,25% номинала. В этом смысле именно к точному литью относится литье по выплавляемым, выжигаемым, испаряемым и растворяемым моделям.

В табл. 1 приведены сведения о точности, которую обеспечивают способы, относящиеся к точному литью. Видно, что из всех приведенных в таблице способов наиболее точным является способ литья по выплавляемым моделям. Этим способом литья получают очень сложные отливки с точными полостями, отверстиями и пазами, в том числе из сплавов с высокой температурой плавления. Для литья по выплавляемым моделям в настоящее время применяют все виды сплавов.

Точное литье как технологический процесс характеризуется тем, что им можно получать фасонные сложные машиностроительные отливки, у которых рабочие поверхности выполняются с такой чистотой и такой размерной точностью, что исключается или резко уменьшается механическая обработка, а следовательно, снижаются расходы, связанные с ней.

Этот способ используют в тех случаях, когда при изготовлении отливки сложной формы и из труднообрабатываемого материала другие способы оказываются исключительно дорогими. К таким деталям, например, можно отнести детали, применяемые в теплотехнике, атомной технике или в оборонной промышленности.

Однако способы точного литья, в том числе и литье по выплавляемым моделям, не исключают другие способы изготовления деталей, например, ковку, прессование или механическую обработку. Точное литье дополняет остальные производственные способы получения заготовок и имеет свои пределы по размерным допускам и шероховатости поверхности. Эти параметры определяются принятой технологией и применяемыми материалами.

У точного литья, как и у других производственных способов, следует использовать лишь такие размерные и качественные параметры, которые необходимы с точки зрения эксплуатации детали, так как с повышением этих требований неизбежно растут производственные расходы. Согласование этих технико-экономических требований потребителей с возможностями производства неизбежно, так как до выбора способа изготовления отливки необходимо проводить экономический анализ с учетом всех важнейших параметров производства.

Таблица 1. Точность отливок, полученных различными способами

|

Способ литья |

Допуски в мм на размер от 30 до 50 мм |

|

По выплавляемым |

|

|

моделям .... |

±(0,03-0,1) |

|

В оболочковые |

|

|

формы (кронинг- |

|

|

процесс) .... |

±(0,01-0,3) |

|

Под давлением |

±(0,05-0,2) |

|

В кокиль .... |

|

|

В песчаную форму |

±(1,0-2,0) |

markmet.ru

Точное литье по выплавляемым моделям

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

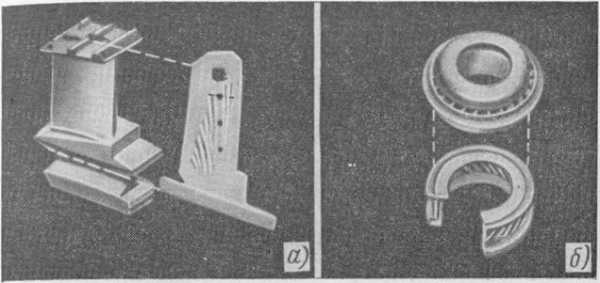

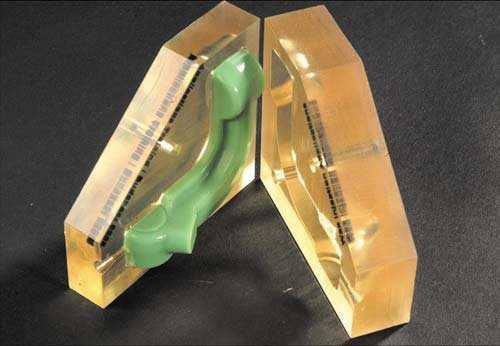

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

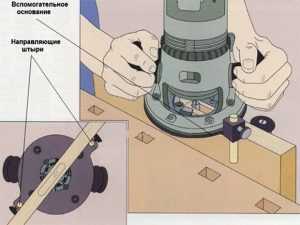

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

ismith.ru

Точное литье - это... Что такое Точное литье?

Точное литье по выплавляемым моделям — Investment casting Точное литье по выплавляемым моделям. (1) Отливка металла в форму, выполненную путем покрытия одноразовой модели огнеупорной суспензией, которая наносится при комнатной температуре, после чего восковая или пластмассовая модель… … Словарь металлургических терминов

Точное литье по восковым моделям — Lost wax process Точное литье по восковым моделям. Процесс точного литья по выплавляемым моделям, в котором используется восковая модель. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; … Словарь металлургических терминов

Литье пластмасс — Литьё пластмасс под давлением технологический процесс переработки пластмасс путем впрыска расплавленного материала под давлением в пресс форму с последующим охлаждением. Методом литья пластмасс производится более трети от общего объема штучных… … Википедия

Литье под давлением — Литьё пластмасс под давлением технологический процесс переработки пластмасс путем впрыска расплавленного материала под давлением в пресс форму с последующим охлаждением. Методом литья пластмасс производится более трети от общего объема штучных… … Википедия

прецизионное литье — прецизионное литье. См. Точное литье. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

ПРЕЦИЗИОННОЕ ЛИТЬЕ — (от французского precision точность), точное литье прежнее название литья по выплавляемым моделям … Металлургический словарь

Литьё пластмасс под давлением — У этого термина существуют и другие значения, см. Литьё под давлением. Литьё полимеров под давлением технологический процесс переработки пластмасс путем впрыска их расплава под давлением в пресс форму с последующим охлаждением. Содержание 1 … Википедия

Список фильмов студии «Центрнаучфильм» по алфавиту — … Википедия

КОМПАУНДЫ ПОЛИМЕРНЫЕ — (от англ, compound смесь, соединение), композиции, предназнач. для заливки и пропитки отдельных элементов и блоков электронной, радио и электроаппаратуры с целью электрич. изоляции, защиты от внеш. среды и мех. воздействий. В их состав входят… … Химическая энциклопедия

Шейнин, Борис Соломонович — Борис Соломонович Шейнин Имя при рождении: Абрам Соломонович Шейнин[1] Дата рождения: 1927 год(1927) Место рождения: Могилёв … Википедия

dic.academic.ru

точное литье - это... Что такое точное литье?

Точное литье — Precision casting Точное (прецизионное) литье. Получение отливок точных размеров, независимо от способа литья. Часто используется вместо литья по выплавляемым моделям. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО… … Словарь металлургических терминов

Точное литье по выплавляемым моделям — Investment casting Точное литье по выплавляемым моделям. (1) Отливка металла в форму, выполненную путем покрытия одноразовой модели огнеупорной суспензией, которая наносится при комнатной температуре, после чего восковая или пластмассовая модель… … Словарь металлургических терминов

Точное литье по восковым моделям — Lost wax process Точное литье по восковым моделям. Процесс точного литья по выплавляемым моделям, в котором используется восковая модель. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; … Словарь металлургических терминов

Литье пластмасс — Литьё пластмасс под давлением технологический процесс переработки пластмасс путем впрыска расплавленного материала под давлением в пресс форму с последующим охлаждением. Методом литья пластмасс производится более трети от общего объема штучных… … Википедия

Литье под давлением — Литьё пластмасс под давлением технологический процесс переработки пластмасс путем впрыска расплавленного материала под давлением в пресс форму с последующим охлаждением. Методом литья пластмасс производится более трети от общего объема штучных… … Википедия

прецизионное литье — прецизионное литье. См. Точное литье. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

ПРЕЦИЗИОННОЕ ЛИТЬЕ — (от французского precision точность), точное литье прежнее название литья по выплавляемым моделям … Металлургический словарь

Литьё пластмасс под давлением — У этого термина существуют и другие значения, см. Литьё под давлением. Литьё полимеров под давлением технологический процесс переработки пластмасс путем впрыска их расплава под давлением в пресс форму с последующим охлаждением. Содержание 1 … Википедия

Список фильмов студии «Центрнаучфильм» по алфавиту — … Википедия

КОМПАУНДЫ ПОЛИМЕРНЫЕ — (от англ, compound смесь, соединение), композиции, предназнач. для заливки и пропитки отдельных элементов и блоков электронной, радио и электроаппаратуры с целью электрич. изоляции, защиты от внеш. среды и мех. воздействий. В их состав входят… … Химическая энциклопедия

Шейнин, Борис Соломонович — Борис Соломонович Шейнин Имя при рождении: Абрам Соломонович Шейнин[1] Дата рождения: 1927 год(1927) Место рождения: Могилёв … Википедия

universal_ru_en.academic.ru

Точное литье стали | Ортопедическая стоматология

Литьем называют процесс заполнения расплавленным металлом заранее приготовленных форм; металл, застывая, точно воспроизводит очертания формы. Полученные таким способом изделия нуждаются только во внешней отделке — шлифовке и полировке.

Существуют два основных способа получения мелких деталей:

- 1) литье в сухие песчаные формы по постоянным моделям;

- 2) точное литье по выплавляемым моделям в формы с огнеупорной оболочкой.

В зубопротезной технике применяется второй способ литья, обеспечивающий отливку деталей сложной конфигурации, наибольшую чистоту поверхности и высокую точность изделий. Процесс литья включает следующие основные операции:

- 1) изготовление выплавляемых восковых моделей;

- 2) покрытие моделей огнеупорным составом:

- 3) сборка восковых моделей в блоки;

- 4) приготовление упаковочной массы:

- 5) формовка блока моделей в опоку;

- 6) выплавление моделей из формы;

- 7) обжиг формы;

- 8) плавка металла;

- 9) заливка формы расплавленным металлом;

- 10) удаление отливок из опоки;

- 11) очистка отливок от упаковочной массы и огнеупорного покрытия;

- 12) отрезание литниковой системы от отливок;

- 13) контроль качества литья.

Восковые модели деталей протеза укрепляют на металлических или восковых стержнях диаметром 1,5—2 мм. Затем покрывают модели с помощью волосяной кисточки огнеупорным составом, в который входит огнеупорная масса и связующее жидкое вещество (стр. 139). Модели выплавляют при температуре 100—200°, в результате чего в опоке образуются полости, повторяющие форму моделей. Для придания оболочке, отграничивающей литейную полость, огнеупорных свойств и для выжигания остатков воска опоку подвергают обжигу в муфельной печи при температуре 600—800° в течение 1—2 часов. Затем расплавляют металл в электрических печах системы Д. Н. Цитрина или в пламени ацетиленовой горелки непосредственно в литниковой воронке опоки.

Не следует производить плавку стали с помощью дуги Петрова, так как сталь сильно насыщается углеродом, становится твердой и приобретает склонность к межкристаллитной коррозии.

По способу заполнения формы расплавленным металлом различают следующие виды литья:

- 1) центробежное литье,

- 2) литье под давлением,

- 3) литье под вакуумом.

Центробежное литье и литье под давлением дают более плотные отливки и исключают пористость, недоливы, усадочные раковины.

Литье под вакуумом требует наиболее просто устроенных литейных агрегатов. Создание вакуума в опоке способствует более полному удалению пузырьков газов со стенок полости, что предупреждает образование пор и обеспечивает более гладкую поверхность отливок. Но при этом получается менее плотное литье с нечеткими очертаниями острых граней.

Опоку после заливки металла быстро охлаждают в холодной воде для улучшения структуры металла в отливках.

Литье, освобожденное от упаковочной массы, очищают от формовочной массы на электрическом моторе с помощью металлической круглой щетки, затем отрезают литниковую систему и контролируют отливку для выявления брака.

Устройство аппарата для плавки и литья стали системы Д. Н. Цитрина. Аппарат для плавки и литья стали под вакуумом, предложенный Д. Н. Цитриным, имеет две основные части: электрическую печь сопротивления и вакуум-насос.

Электрическая, печь состоит из металлического кожуха (1) со съемной крышкой и вставленного внутрь него огнеупорного керамического цилиндра (3), изолированного от кожуха слоем асбеста (2). Внутри керамического цилиндра имеется овальное углубление (4), в которое вставлены электроды (5) и тигель (6), изготовленный из кварцевой трубки и электрокорунда, кварцита, мулита и пр. (рис. 78).

Пространство между тиглем и керамической футеровкой заполнено мелкими кусочками графита одинаковой величины, между которыми при включении тока возникают микровольтовы дуги; вследствие этого происходит расплавление стали в тигле. Овальное углубление в цилиндре закрыто керамической крышкой (7) с отверстием в центре. Печь установлена на двух стойках (8), на правой оси ее укреплена рукоятка (9) для опрокидывания печи при заливке металла в форму. После расплавления стали на керамическую крышку устанавливают опоку (12), которая плотно фиксируется с помощью подвижной дуги (10) и цилиндрического флянца (11). Последний имеет трубку, соединенную посредством резинового шланга с вакуум-насосом. Через шланг отсасываются газы и создается отрицательное давление в опоке.

Вакуум-насос может быть механическим или водоструйным. Устройство второго вида насоса более простое. Он состоит из насоса (13), двух резиновых шлангов, стеклянной бутыли и вакуумметра. Электрическая печь снабжена понижающим трансформатором на 3—5 kW и 40—50 А, реостатом, вольтметром, амперметром и термопарой с потенциометром.

Печь может питаться от обычной осветительной сети или трехфазным током в 350 V. Она дает высокую температуру нагрева, достигающую 2 000—2 500°. Процесс первой плавки и литья занимает около 15—20 минут, последующие плавки длятся 3—4 минуты.

Плавка стали в печи системы Д. П. Цитрина, имеет ряд важных преимуществ; прежде всего не происходит науглероживания стали, имеющего место при электродуговой плавке; кроме того, температура нагрева стали легко регулируется, что позволяет избежать перегрева металла и ухудшения качества отливок.

Устройство печи простое, она удобна для пользования и позволяет расплавлять до 100—200 г металла.

ortostom.net

Способ - точное литье - Большая Энциклопедия Нефти и Газа, статья, страница 1

Способ - точное литье

Cтраница 1

Способ точного литья дает возможность изготовлять отливки деталей сложной конфигурации из углеродистых и легированных сталей, чугуна, цветных сплавов, а также сплавов, не поддающихся механической обработке. Методом точного литья изготовляют отливки весом от нескольких граммов до 30 - 50 кг. [1]

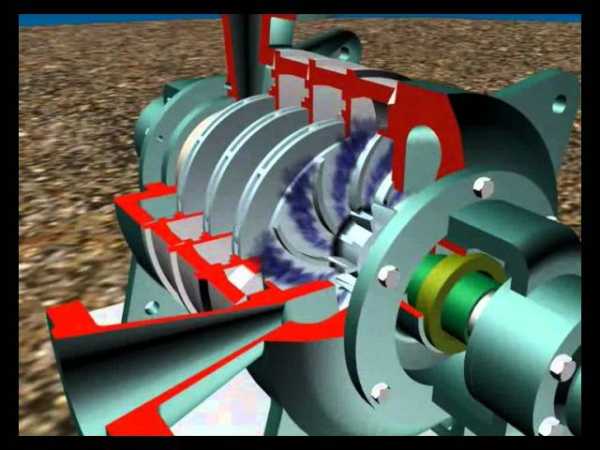

Роторы изготовляются способом точного литья и полу кокильным способом ( рис, 10.23), чем объясняется некоторое различие энергетических характеристик турбобура. [2]

Жесткие волноводы могут быть изготовлены способом точного литья и электролитического осаждения металла. [3]

Механизация и автоматизация производственных процессов, внедрение способов точного литья, широкое применение метода обработки давлением, порошковой металлургии позволяют не только снизить отходы металла, повысить качество выпускаемой продукции, но и высвободить значительный парк металлорежущих станков, уменьшить потребность в квалифицированных рабочих кадрах. [4]

Литье по газифицируемым моделям - новый, прогрессивный, быстро развивающийся способ точного литья. Модели, изготовленные из вспененного полистирола, из формы не удаляют. Они газифицируются ( разлагаются) во время заливки сплава. Такой способ значительно упрощает и удешевляет формовку, обеспечивает высокое качество литья. Экономическая эффективность этого способа особенно значительна в производстве крупных сложных отливок. [5]

При обработке зубчатых колес из заготовок, полученных четвертым способом ( высадкой или способами точного литья), вместо операций 1 и 2 вводится операция чистового точения или предварительного шлифования. [6]

При выплавке модели форма сохраняет точные ее размеры, в то время как при удалении модели происходит изменение первоначальных размеров формы вследствие расталкивания модели при извлечении ее из формы. Способ точного литья дает возможность изготовлять отливки деталей сложной конфигурации без последующей механической обработки. Указанным способом в настоящее время получают детали из алюминиевых, магниевых, цинковых и других сплавов. [7]

Роторы стальной турбины - литые, снабжены привулканизированными резиновыми кольцевыми элементами, которые могут взаимодействовать с кольцевыми пружинами статоров, что исключает соприкосновение лопаточных венцов ротора и статора, их осевой износ и разрушение. Роторы изготавливаются способом точного литья и полукокильным способом, чем объясняется некоторое различие энергетических характеристик турбобура. [9]

Весьма эффективно применение прогрессивной литейной технологии. Перевод с ручной формовки на машинную и широкое внедрение способов точного литья ( в кокиль, под давлением, в оболочковые формы, по выплавляемым моделям, центробежная отливка) позволя - ют намного уменьшить припуски на механическую обработку и повысить качество отливок. Внедрение прогрессивных технологических процессов способствует проведению комплексной механизации и автоматизации литейного производства, значительно повышает производительность труда, сокращает трудоемкость изготовления отливок, улучшает условия труда. [10]

Оптический краевой эффект в различных местах всей литой поверхности в случае сложной конфигурации и большого различия в толщинах стенок может быть разным. В зонах сопряжений в углах наблюдается бблыпий оптический эффект, чем на плоской поверхности Применение рассмотренное методики изготовления сложных объемных моделей способом точного литья показало возможность и целесообразность этого способа изготовления моделей с циклически повторяющимися полостями или нескольких объемных моделей сложной формы. [11]

Как показал опыт, гири массой 5; 10 20 кг целесообразно отливать в землю с применением машинной формовки и специальной формовочной смеси; гири массой от 500 г до 2 кг лучше всего изготовлять методом кокильного литья. Для гирь от 50 г до 200 г можно рекомендовать отливку в специальную мелкозернистую смесь с применением машинной формовки, а гири от 1 до 20 г должны изготовляться способом точного литья с применением огнеупорного покрытия на жидком стекле. [12]

Литье по выплавляемым моделям обеспечивает получение сложных по форме литых деталей из любых сплавов с повышенной точностью и чистотой поверхности. Этот способ часто называют способом точного литья. При его применении значительно уменьшаются, а в ряде случаев исключаются механическая обработка деталей и расход металла в стружку. Кроме того, облегчается изготовление деталей из труднообрабатываемых сплавов. Вместе с этим технологический процесс является продолжительным и технически сложным, требует расхода дорогих материалов. [13]

В промышленности для изготовления деталей машин и приборов этот прогрессивный способ получает все более широкое применение. Сущность способа состоит в том, что детали получают заливкой в неразъемные, тонкостенные керамические формы, изготовленные с помощью моделей из легкоплавящихся составов. Применение таких форм позволяет получать сложные по форме отливки из любых сплавов с повышенной точностью по размерам и чистоте поверхности. Этот способ часто называют способом точного литья. [14]

Возможны следующие способы изготовления объемных моделей со сложными внутренними полостями: из одного блока путем механической обработки с применением станков склеивание из отдельных частей, выполненных путем механической обработки; точным литьем. Изготовление сложных моделей путем механической обработки может быть весьма трудоемким или даже невозможным. Применение склеивания частей во многих случаях целесообразно, однако при этом требуется тщательный подбор из имеющегося запаса группы блоков материала с одинаковыми оптико-механическими характеристиками с разбросом в пределах 2 % [1]; это затруднено тем, что различные блоки из одного исходного материала при одинаковых условиях отверждения могут практически иметь значительный разброс в оптико-механических характеристиках. Применение точного литья моделей целесообразно, если необходимо изготовить несколько одинаковых моделей или если в одной модели циклически повторяются полости сложной формы. Для сложных моделей, если существует способ точного литья, оправдываются комбинированные способы изготовления: отливаются труднодоступные внутренние полости точных размеров, а внешняя поверхность при отливке выполняется приблизительной конфигурации, которая з тем обрабатывается на станках. Возможно выполнение отливок отдельных частей модели со сложной формой сечений и внутренними полостями и затем склеивание этих частей. [15]

Страницы: 1

www.ngpedia.ru

Точное литье

«Zavod-Litja.ru» работает на протяжении многих лет с литьем металла и уже очень хорошо зарекомендовал себя в этой сфере. Многие думают, что литье металла относится к металлургической отрасли, но это не так. Литейная выработка относится как раз к машиностроению.

«Zavod-Litja.ru» работает на протяжении многих лет с литьем металла и уже очень хорошо зарекомендовал себя в этой сфере. Многие думают, что литье металла относится к металлургической отрасли, но это не так. Литейная выработка относится как раз к машиностроению.

На заводе работают люди, получившие высшее образование в учебных учреждениях страны, которые выполняют свою работу на совесть. Каждый, от формовщика до начальника любого из отделов. Это может подтвердить факт качественно выполненной продукции. Даже в самых экстремальных условиях заказа, будь это установленная высокая скорость или сложная конфигурация любого из заказов. А бывает и то и другое, но и это не влияет на качество продукции, а также на доставку по Российской Федерации и СНГ.

Точное литье

Литейная точность предусматривает хорошую, качественную поверхность фасонных отливок со сложными формами. От точности зависит многое. Чем выше точность, тем дешевле себестоимость, экономия металла и время на работу.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Оборудование, которое спроектировали и мировые компании, производит отливки весом от 1 кг. В месяц мы производим 2500 штук отливок. Материал для отливок разнообразен, это:

- цветные металлы и сплавы,

- черные металлы и сплавы,

- чугун,

- сталь,

- и прочее.

Наименование продукции, которую изготавливает наш завод, насчитывает несколько десятков, потому что мы можем предложить все виды литья из черных и цветных металлов от 1кг.

Вы можете приобрести инструментальные и конструкционные поковки, звенья для печей прокаливания. Мы выполним любую заданную клиентом размерность. Выполним отлив чугуна и другой стали. Подобные изделия не изготавливаются с помощью литья под давлением.

Применяемые методы и способы литья

Литье в землю. Этот метод литья также обеспечит целостность конструкции и изготовление моделей. А вот чтобы выполнить изделия из сплавов алюминия или чистого материала алюминия и обеспечить им прочность, тогда и используется метод под давлением.

Чертежи и разработки могут быть предоставлены клиентом или могут быть созданы нашими конструкторами-технологами. Изготавливаем следующую продукцию:

- корпусные детали,

- серийную продукцию,

- кронштейны,

- различную фурнитуру,

- запчасти для автобусов,

- автомобилей,

- комбайнов и станков.

Литье под давлением не рационально применять, если чертеж предусматривает выступы или выемки, если требуются составные стержни. Здесь больше подойдет точное литье для тугоплавких материалов и изделий со сложной формой.

Технологический процесс

Для точного метода литья ведется следующая выработка и подготовка. Делается модель на основе воска из парафина, стеарина или цезерина. Производится огнеупорная суспензия из маршалита, изопропилового спирта или ацетона, а также этилсиликата. Сначала, саму модель погружают в огнеупорную массу, после ее посыпают мелким песком из кварца.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Дальше модель оставляют сушиться в аммиачном паре и выплавляют ее из уже готовой оболочки. Затем берут эту оболочку и ставят в опоку, потом заполняют ее кварцем и шамотной огнеупорной глиной. После обжига в печах, все заливают металлом. Когда отливка готова с нее снимают пленку из кварца с помощью каустической соды, и убирают с отливок остатки прибылей и литников.

Метод литья услуг с помощью твердеющих веществ в формы с такими оболочками, очень экономичный и имеет большие преимущества. Формы из оболочек такого рода лучше всего применять для отлива стержней, причем можно уменьшить вес в большинстве случаев до трех-четырех раз. Все благодаря точному способу отлива.

Ступени производственного процесса

При отсутствии у заказчика необходимой документации, наше конструкторское управление может предоставить полную разработку чертежей и модельных оснасток.

Шихту подготавливают специально обученный человек – шихтовщик, который, при использовании специальных весов выбирает и готовит шихты по марке стали, для последующего плавления и точного литья.

Далее идет подготовка к расплавлению в специальных индукционных печах ИСТ–0,16, после чего идет химический анализ на соответствие ГОСТа 977-88.

Затем изготавливается форма, которая состоит из воскового вещества МВС-3А. На эту форму наносят огнеупорное покрытие, в его основе лежит этилсиликат. Все это делается на полуавтоматической линии 6А-50.

В специальной газовой печи прокаливаются огнеупорные блоки. В эти блоки заливается жидкий материал и ставится охлаждаться в камеру рефрижератора.

По окончании всего процесса начинается очистка отливки. Очищают ее в ванне для выщелачивания, пескоструйным аппаратом или дробеметным барабаном. Дальше идет замеры отливки, взвешивание и проверка на химические составляющие данного готового продукта. А также доставка в СНГ и по всей Федерации.

zavod-litja.ru