Содержание

Особенности гидроабразивной резки металла | Компания «Абразив Инструмент»

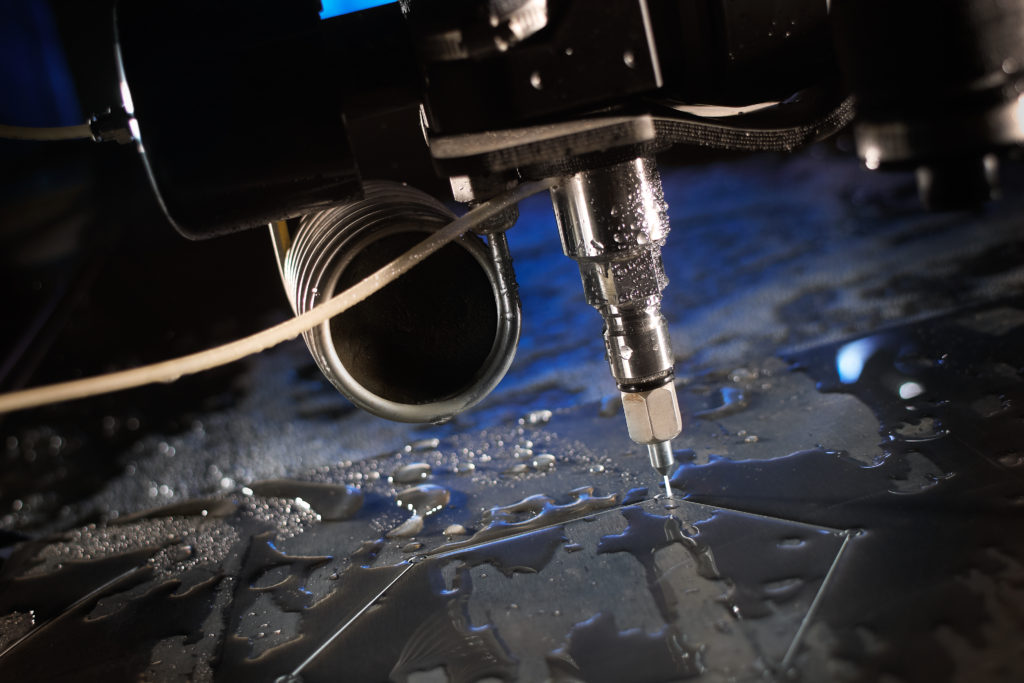

Что случится, если взять обычную воду и сжать ее потом под давлением в 1000 : 5000 Атм, а далее пропустить через небольшое отверстие, диаметр которого 0,1:0,5 мм? Безусловно, она потечет с большим напором, а также со скоростью в пределах 400:1200 м/с. В случае воздействия такой сильной струи на материал произойдет превращение энергии в механическую работу резания, что же качается самой струи, то она будет выступать в качестве режущего инструмента. Для того чтобы увеличить разрушительную силу водяной струи, можно к ней добавить абразив.

Вас также может заинтересовать следующее:

Диски для циркулярных пил

Щетки для УШМ и дрели

Токарный инструмент

Гидроабразивная резка тонколистового металла стала достойной альтернативой не только распространенному методу механической резки, но и таким ее разновидностям, как лазерная, плазменная или ультразвуковая. В некоторых случаях, используя такой метод, как гидроабразивная резка листового металла позволяет во время работы добиться уникальных результатов. В частности струя жидкости при таком процессе обработки по своим техническим характеристикам максимально близко приближается к уникальному точечному инструменту, позволяя обрабатывать сложные профиля с любыми радиусами закругления.

В частности струя жидкости при таком процессе обработки по своим техническим характеристикам максимально близко приближается к уникальному точечному инструменту, позволяя обрабатывать сложные профиля с любыми радиусами закругления.

Используя технологию резки металла, вы сможете обработать с максимально высокой точностью и наивысшей производительностью даже самые прочные и твердые материалы, в том числе и их различные комбинации. Достигаемая в ходе работы высокая точность реза ни в чем не уступает по своему результату технологии распространенной лазерной резки.

Резать при помощи гидроабразивной струи сегодня можно абсолютно все, начиная от твердого гранита и заканчивая пористой синтетической губкой. Также возможна резка плитки, стекла и зеркала, различных металлов и сплавов, в том числе и труднообрабатываемых (твердых и магнитных сплавов, титана, коррозионно-стойких и жаропрочных сталей), резка керамогранита. Данная технология нередко используется для резки алюминия, нержавеющей стали. Резка металлалатуни, меди, природного камня, натурального и искусственного гранита и мрамора. Гидроабразивная резка применяется для обработки фольгированной и металлизированной пластмассы, пластика, пенопласта, композиционных материалов, бумаги, картона, ткани, кожи, резины, поролона, древесины (дерева), мыла, пищевых продуктов и др.

Резка металлалатуни, меди, природного камня, натурального и искусственного гранита и мрамора. Гидроабразивная резка применяется для обработки фольгированной и металлизированной пластмассы, пластика, пенопласта, композиционных материалов, бумаги, картона, ткани, кожи, резины, поролона, древесины (дерева), мыла, пищевых продуктов и др.

На сегодняшний день метод гидрорезания активно используется для резки и раскроя различных листовых материалов, среди которых стальной, медный и титановый лист, фанера, органическое стекло и т.д.

Одним из главных преимуществ данного метода принято считать его универсальность. При этом многие распространенные способы обработки имеют достаточно ограниченное применение. К примеру, используя технологию лазерной резки, имеется возможность резать углеродистую сталь, однако, при этом лазерный луч может «вязнуть» в медном листе и проходить насквозь стекло. А вот гидродинамическая установка способна с одинаковым успехом резать как твердый гранит, так и обычное прозрачное стекло, хрупкую керамику или поролон.

Часто задаваемые вопросы

На данной странице опубликованы часто задаваемые вопросы и ответы на них.

Почему резка осуществляется на гидроабразиве, а не лазером?

Лазерная резка по праву является весьма продуктивным процессом. Несмотря на это, гидроабразивная резка имеет целый ряд преимуществ перед лазером.

- нет ограничений по мощности;

- нет проблем с отражающими материалами, например латунью и алюминием;

- отсутствие термического воздействия, как следствие – отсутствие сгорания и изменения свойств материала в результате чрезмерного нагревания;

- термочувствительные материалы – такие как пластмассы, резина или комбинированные материалы могут быть порезаны гидроабразивным оборудованием точно также как стекло, камень или твёрдая керамика;

- смена материалов: следует изменить лишь скорость. Никакой смены газа или оптики;

- без труда могут быть установлены дополнительные режущие головки для расширения производства

- обслуживание лазерных установок более специфический и сложный процесс;

- не столь критичен зазор между форсункой и поверхностью материала;

- гидроабразивные установки менее капиталоёмкие в инсталляции, чем лазер.

Почему резка осуществляется гидроабразивной системой, а не электроэрозионной (ЭЭР)?

Электроэрозионные машины весьма точны, но и весьма медленны. Они предполагают, к тому же, работу только с электропроводными материалами и вызывают изменение свойств материала путём чрезмерного нагревания.

Почему резка с помощью гидроабразива, а не фрезой?

При обработке кромок, при изготовлении сложных контуров и сверлении отверстий работа с гидроабразивной установкой гораздо проще в программировании и дешевле. Следует обратить внимание также на то, что изготовление детали, то есть прохождение всех операций происходит за один заход и без образования стружки. К тому же отходы в виде частей материала, а не в виде стружки ценятся выше на вторичном рынке.

Почему резка с помощью гидроабразива, а не плазмой или автогеном?

Резка плазмой — это процесс нагревания. Она подвергает большие площади заготовки чрезмерному нагреву и оставляет за собой подвергшуюся перегреву зону. Поверхность материала после гидроабразивной обработки во всяком случае лучше. Она не оставляет на нижней стороне материала никакого грата, поэтому не требует дополнительной обработки. Гидроабразивная струя не имеет ограничений по толщине материала, и контуры реза струи могут находиться плотно друг к другу.

Она подвергает большие площади заготовки чрезмерному нагреву и оставляет за собой подвергшуюся перегреву зону. Поверхность материала после гидроабразивной обработки во всяком случае лучше. Она не оставляет на нижней стороне материала никакого грата, поэтому не требует дополнительной обработки. Гидроабразивная струя не имеет ограничений по толщине материала, и контуры реза струи могут находиться плотно друг к другу.

Толщина материала и точность реза в сравнении – Лазер / Плазма / ЭЭМ/ ГАР

График: толщина материала к точности реза

Какой точности реза следует ожидать от гидроабразивной резки?

Более 80% мировых пользователей гидроабразивных систем режут с точностью ±0.1mm или меньше

Следует ли резать под слоем воды?

Позитивная сторона это способа в том, что уровень шума при этом падает ниже 75 dBA.

Негативная сторона резки под водой заключается в том, что в процессе резки плохо (только если есть контроль уровня воды в ванне) или совсем не видна сама деталь. Следует отметить также понижение мощности на 5% при 1mm укрытии водой.

Следует отметить также понижение мощности на 5% при 1mm укрытии водой.

До какой толщины можно резать?

Даже сталь и титан толщиною до 200 mm режутся в обычном производственном режиме. Существуют некоторые случаи резки с толщинами до 300 mm и 400 mm. В большинстве же случаев режутся толщины от 10 mm до 60 mm.

На каком давлении проходит резка?

На установках с насосами 60 000 PSI максимальное давление мультипликатора составляет 420 MPa. Так же существуют установки ГАР с насосами 100 000 PSI, максимальное давление при этом составляет 560 MPa. Доказано, что наиболее быстрый и продуктивный рез на установках с насосами 60 000 PSI реализуется при давлении в 380 MPa. Более высокое давление приводит лишь к более частым интервалам в замене запасных частей.

Сколько воды расходуется при давлении в 400MPa?

(График: параметры форсунок)

Какова ширина реза?

Ширина реза примерно на 15% шире диаметра фокусирующей трубки. При диаметре в 0,8mm ширина реза составляет 1,0mm. С растущим диаметром фокусирующей трубки растёт также и ширина реза.

При диаметре в 0,8mm ширина реза составляет 1,0mm. С растущим диаметром фокусирующей трубки растёт также и ширина реза.

Какова конусность реза?

Возникающая при резке струёй конусность зависит от скорости резки. Максимальная возможная конусность соответствует ширине реза на поверхности материала – например 0,8 мм и 0,0 мм на его нижней стороне. При уменьшении скорости уменьшается и конусность, до тех пор, пока не образуются параллельные кромки. Обычная конусность на прецизионных резах составляет 0,05 до 0,10 mm.

Следует ли сверлить стартовое отверстие?

В подавляющем большинстве случаев гидроабразивная установка сама засверливает стартовое отверстие. Лишь при работе с некоторыми комбинированными материалами необходимо уменьшить давление и использовать вакуумное засверливающее устройство.

Чем гасится энергия струи?

700 мм слоем воды в ванной.

Каково должно быть необходимое качество воды?

Требуются следующие минимальные параметры качества воды:

- pH величина 7,0 – 8,5

- жёсткость 20 – 60 ppm соответствующая 2 – 6 ° dH

- Карбонат кальция(около) 35 – 107 ppm

- содержание хлорида (Cl) 100 mg/l

- температура подаваемой воды 10 – 25 °C

- электропроводимость при+25°C 450 µS/cm

- сухой остаток фильтрата 350 mg/l

- свободный хлор 1 mg/l

- предварительное давление 0,2 – 2,5 MPa

Расхождение с данными параметрами ведёт к более короткому времени службы прокладок высокого давления и режущих форсунок. В связи с этим рекомендуется провести предварительный химический анализ воды и в случае необходимости установить систему её подготовки.

В связи с этим рекомендуется провести предварительный химический анализ воды и в случае необходимости установить систему её подготовки.

Каковы параметры подключения электричества?

Следует иметь в виду, что в зависимости от мощности насоса высокого давления Вам потребуется от 9 до 75 kВт, плюс 2 кВт на управление. Наиболее распространенными являются системы, укомплектованные насосами высокого давления мощностью 37 кВт.

В каких случаях используется более одной режущей головки?

Несколько режущих головок используются в случае массового изготовления одинаковых деталей. В этом случае или устанавливается вторая режущая головка на вертикальной оси, или устанавливается вторая вертикальная ось, на которой закрепляются дополнительные режущие головки. При этом важно, чтобы каждая отдельная режущая головка была снабжена одинаковым давлением и количеством воды, для реализации одинакового качества резки.

Каков интервал обслуживания насоса высокого давления?

Следует заменять все прокладки при их изнашивании! При постоянном рабочем давлении в 400 MPa прокладки меняются после 250 – 400 рабочих часов резки.

Какой абразив используется?

Гранатовый песок является наиболее используемым абразивом. Он оптимален в смысле стоимости, скорости резки, срока службы смешивающей головки и безвредности для здоровья. Другие абразивы содержат оливиновый песок, оксид алюминия и некоторые искусственные материалы.

Какое количество абразива необходимо?

При рабочем давлении в 400 MPa оптимальны следующие параметры:

- Форсунка 0.15 mm / Фокусирующая трубка 0,50 mm – 150g/Min

- Форсунка 0.25 mm / Фокусирующая трубка 0,76 mm – 350g/Min

- Форсунка 0.35 mm / Фокусирующая трубка 1,02 mm – 450g/Min

Как долго служит рабочее покрытие стола?

Несущие решетки служат длительное время в том случае, если гидрорезка не происходит всё время в одном и том же месте. Решётки можно передвигать, менять местами, переворачивать, также как и на лазерных или плазменных установках.

Каков срок службы фокусирующей трубки (абразивного сопла)?

Фокусирующие трубки из качественного карбида вольфрама служат около 100 часов, что примерно на 30% дольше, чем фокусирующие трубки из других материалов. Такая фокусирующая трубка при увеличении диаметра на 0,5 мм может служить до 150 рабочих часов. Многие наши клиенты используют немного изношенные абразивные сопла для изготовления деталей, где не так важна точность резки.

Такая фокусирующая трубка при увеличении диаметра на 0,5 мм может служить до 150 рабочих часов. Многие наши клиенты используют немного изношенные абразивные сопла для изготовления деталей, где не так важна точность резки.

Сколько служит водная форсунка?

Срок службы сапфировой или рубиновой форсунки составляет 30-40 рабочих часов. Алмазное сопло (наивысшая твердость корунда) служит гораздо дольше, но стоит оно в 30 раз дороже.

Насколько просты в программировании установки гидроабразивной резки?

Гидроабразивные установки со стандартным цифровым управлением также просты в программировании, как любой другой процесс резки. Стандартное программное обеспечение конвертирует файлы DXF в программу резки, остаётся только подогнать скорость резки под меняющийся материал. Мудрёная умственная работа при этом полностью отпадает. Таким образом, проекты быстро и прецизионно программируются и вырезаются.

Как закрепить обрабатываемую деталь?

Так как на обрабатываемую деталь оказывается минимальное механическое давление (менее 1 kg при прецизионных резах и менее 5 kg при обычных резах) не требуются сложные крепёжные устройства. Многие пользователи используют лишь какие-либо веса, для того чтобы удержать деталь в неподвижности.

Многие пользователи используют лишь какие-либо веса, для того чтобы удержать деталь в неподвижности.

Сколько стоит рез?

Исходя из расчётов стоимости и замены расходных материалов и абразива, стоимость одного рабочего часа резки составляет примерно 15-20 долларов. Дополнительно должны рассчитываться зарплата, лизинг, аренда и т.д.

Что случится, если палец попадёт под струю?

Он будет отрезан! Поэтому устройство безопасности вокруг машины очень чётко продумано. Требования техники безопасности для пользователей гидроабразивных установок гораздо строже, чем в других отраслях.

Каков уровень шума при резке?

Уровень шума при резке зависит от расстояния от фокусирующей трубки до поверхности материала, то есть от пути, в котором струя движется по воздуху со сверхзвуковой скоростью. При резке под водой уровень шума падает ниже 75 dBA. При резке над водой, в зависимости от расстояния до поверхности материала, уровень может доходить до 105 dBA. В экстремальных случаях вся рабочая поверхность должна быть укрыта.

В экстремальных случаях вся рабочая поверхность должна быть укрыта.

Защита окружающей среды при гидроабразивной резке

Как утилизируется слив? Ни сама вода, ни гранатовый песок не содержат ядовитых веществ. Таким образом, после фильтрации или оседания взвесей, отработанная вода может спокойно сливаться в канализацию. Абразив может быть утилизирован как строительный мусор. Только если обрабатываемый материал является ядовитым или вредным для здоровья, отработанная вода и абразив должны быть утилизированы соответствующим образом.

Какая вода используется при гидроабразивной резке?

Большинство пользователей в процессе гидроабразивной резки используют обычную водопроводную воду. Перед насосом высокого давления вода должны быть профильтрована до 0,5 мкм. Деионизация, а также осмотические системы не рекомендуются. Такие системы чересчур очищают воду, делая её сверхагрессивной, что приводит к повышенному износу компонентов высоконапорной системы.

Можно ли использовать воду вторично в процессе гидроабразивной резки?

Подобные системы гидроабразивной резки существуют, но обращаем внимание на то, что по причине низкого расхода воды (около 200 л/час) – подобные системы находятся вне разумного соотношения цены/необходимости.

Назад

Все, что вам нужно знать о точности гидроабразивной резки для прецизионной резки

Автор: Southern Fabricating Machinery Sales | Опубликовано: 16 октября 2018 г.

Производство машин

Во многих механических цехах точность процесса может иметь жизненно важное значение для обеспечения функциональности готовой детали или продукта. Например, производители, поставляющие детали для аэрокосмических компаний, часто должны соблюдать допуски деталей с точностью до +/- 0,005 дюйма, чтобы избежать фатального дефекта в самолете. Если такие допуски не соблюдаются, то деталь придется забраковать, а если производитель не может последовательно соблюдать допуски на деталь, то его клиентам придется искать высокоточные детали в другом месте.

Таким образом, чтобы сохранить клиентов и увеличить доходы, многие механические мастерские должны найти наиболее точные методы резки и формовки деталей. Имея это в виду, многие механические мастерские рассматривают многочисленные процессы резки, такие как лазеры, штамповки с ЧПУ, плазменные горелки и гидроабразивная резка.

Насколько точна гидроабразивная резка? И что влияет на точность гидроабразивной резки? Вот что вам нужно знать о точности гидроабразивной резки для производственных цехов.

Какова базовая точность процесса гидроабразивной резки?

Условно говоря, процесс гидроабразивной резки отличается высокой точностью. Как только начинается резка (это означает, что начальное сквозное отверстие готово), станок для гидроабразивной резки может обеспечить постоянство допуска деталей +/- 0,001 дюйма. Это делает процесс гидроабразивной резки очень желательным для резки точных деталей. Однако есть несколько различных факторов, которые могут повлиять на точность резки, выполненной с помощью гидроабразивной машины.

Толщина заготовки и точность гидроабразивной резки

Чем толще заготовка, тем труднее ее точно разрезать на станке гидроабразивной резки. Для материалов толще дюйма точность гидроабразивной резки обычно падает до 0,1 дюйма — значительное снижение. Частично это связано с тем, что для точной резки гидроабразивной струей сначала необходимо просверлить отверстие в заготовке.

Первоначальное отверстие, сделанное на станке для гидроабразивной резки, часто имеет несколько неправильную форму. Чем толще заготовка, тем более неравномерным будет отверстие из-за дополнительной работы, связанной с выполнением этого начального разреза. Однако после разрезания остальная часть линии разреза должна быть невероятно точной. Из-за этого некоторые производители могут заметить небольшую деформацию заготовки рядом с началом и концом разреза, при этом остальная часть разреза практически идеальна.

Одна из идей повышения точности гидроабразивной резки более толстых заготовок состоит в том, чтобы предварительно просверлить пилотные отверстия в заготовке с помощью электроэрозионной обработки (EDM) или других методов резки, а затем переключиться на гидроабразивную резку. Однако это усложняет производство, и может быть лучше использовать другой процесс резки, такой как лазерная резка или штамповка с ЧПУ, если только необходимый тип резки не требует минимальной зоны термического влияния (ЗТВ) или если рез невозможен. с ЧПУ-пуансоном.

Однако это усложняет производство, и может быть лучше использовать другой процесс резки, такой как лазерная резка или штамповка с ЧПУ, если только необходимый тип резки не требует минимальной зоны термического влияния (ЗТВ) или если рез невозможен. с ЧПУ-пуансоном.

Элементы управления и точность деталей при гидроабразивной резке

Система управления станка для гидроабразивной резки играет важную роль в определении точности резки. Более точный контроллер, естественно, приведет к более точной и регулярной резке. Однако из-за широкого круга производителей и проблем технического обслуживания машин, влияющих на точность контроллера, может быть трудно делать общие выводы о точности конкретных контроллеров.

Некоторые станки для гидроабразивной резки имеют пятую ось движения, что позволяет станку выполнять резку под углом в различных заготовках. Это может значительно увеличить сложность деталей, которые можно изготовить с помощью процесса гидроабразивной резки.

Гидроабразивная резка и допуски деталей

Одним из факторов, о котором легко забыть, рассматривая точность станка для гидроабразивной резки по сравнению с другими высокоточными методами резки (такими как лазерная резка), является выделение тепла при резке. процесс. Лазеры часто рассматриваются как альтернатива гидроабразивной резке из-за их сверхточных методов резки и способности оставлять гладкие края.

Однако, в отличие от гидроабразивной резки, лазеры передают огромное количество тепла заготовке при ее резке. Это приводит к большой ЗТВ, которая выходит за пределы места разреза, потенциально влияя на физические свойства заготовки, как если бы она подвергалась термической обработке. Это может негативно сказаться на конечном продукте.

Поскольку гидроабразивная резка не передает столько тепловой энергии, она идеально подходит для избежания проблем, связанных с ЗТВ. Если такие проблемы связаны с обеспечением того, чтобы заготовка соответствовала допускам на ее детали, то гидроабразивная резка была бы идеальным решением для резки деталей.

Точность гидроабразивной резки и травление/частичная резка

Одним из недостатков гидроабразивной резки по сравнению с электроэрозионной резкой или штамповкой с ЧПУ является то, что она не очень точна при резке на определенную глубину. Для достижения максимально возможной точности станок для гидроабразивной резки должен прорезать заготовку насквозь. Кроме того, может быть сложно контролировать синхронизацию движения станка для гидроабразивной резки для достижения постоянной глубины гравировки.

Для этих типов процессов пуансоны EDM или CNC обычно более стабильны и эффективны.

В целом, станки для гидроабразивной резки являются невероятно полезным и универсальным станком для резки деталей с высокой точностью. При надлежащем обслуживании важнейших компонентов станки для гидроабразивной резки обеспечат невероятно точную резку практически любого материала.

Нужна помощь в поиске подходящей машины гидроабразивной резки для вашего цеха? Свяжитесь с экспертами SFMS — у нас есть многолетний опыт в подборе механических цехов с подходящим производственным оборудованием для их нужд, а также обширная сеть контактов, у которых может быть идеальное оборудование для вашего цеха!

Southern Fabricating Machinery Sales

Southern Fabricating Machinery Sales (SFMS) с 1980-х годов является экспертом в области покупки, продажи и посредничества в подержанном машинном и бывшем в употреблении промышленном оборудовании. Мы работаем в механических мастерских, инструментальных штампах, пресс-формах и производственных цехах, как и ваш, и работаем с тем самым оборудованием, которое мы теперь предлагаем в качестве решения для ваших производственных нужд!

Мы работаем в механических мастерских, инструментальных штампах, пресс-формах и производственных цехах, как и ваш, и работаем с тем самым оборудованием, которое мы теперь предлагаем в качестве решения для ваших производственных нужд!

Допуски на гидроабразивную резку. Насколько точен гидроабразивный резак?

Технология гидроабразивной резки в настоящее время является доминирующим процессом резки на рынке. Все больше и больше производителей переходят на гидроабразивные резаки, так как преимущества, предоставляемые этими машинами, бесчисленны.

Водоструйные резаки могут резать точные детали для любой отрасли, где они требуются, поскольку эти резаки могут работать практически с любым материалом. Однако резка с помощью этих резаков не так проста, как с использованием пильного диска

При использовании гидроабразивных резаков необходимо знать определенные термины. Одним из них является устойчивость к гидроабразивной резке.

Эта статья расскажет вам все, что вам нужно знать о допуске на гидроабразивную резку, почему он важен и как его рассчитать для вашего станка. Продолжайте читать, чтобы узнать больше.

Продолжайте читать, чтобы узнать больше.

Насколько точна технология гидроабразивной резки?

Одна из лучших особенностей гидроабразивных резаков заключается в том, что эти машины очень точны.

Почему мы обсуждаем точность? Это потому, что это то, что касается толерантности к резке.

Допуск на резку относится к небольшому смещению положения фактического разреза от предполагаемого разреза.

Этот сдвиг происходит во всех методах резки. Однако для таких технологий, как технология гидроабразивной резки, этот сдвиг практически незначителен.

Каков средний допуск на резку гидроабразивной машины?

Как правило, станки для гидроабразивной резки обеспечивают точность резки ± 0,002 дюйма (0,05 мм) . Некоторые гидроабразивные резаки даже уменьшают это значение до ± 0,001 дюйма (0,025 мм).

Этот сдвиг настолько мал, что его не видно невооруженным глазом. На самом деле эта шкала настолько мала, что вы даже не сможете измерить ее обычной линейкой.

Какие факторы могут повлиять на точность резки и точность гидроабразивной резки?

Многие факторы влияют на толерантность к резанию в станке для гидроабразивной резки. К этим факторам относятся:

- Скорость резки – Как совершенно очевидно, чем быстрее вы работаете на станке, тем менее точным он будет, что приводит к более высокому допуску.

- Качество абразива – Абразивы более низкого качества имеют неодинаковый размер, что приводит к неправильным резкам и более высоким допускам резания. Абразив более высокого качества имеет одинаковые зерна, поэтому он может обеспечить меньший допуск на резку и более точные разрезы.

- Толщина материала — Материал большей толщины будет иметь более высокий допуск, чем более тонкие материалы. Это связано с тем, что для очень толстого материала меньше контроля над поведением струи гидроабразивной струи на выходе из материала, что приводит к меньшей точности.

- Твердость материала – Более твердые материалы обычно имеют меньшую конусность (расстояние в пропиле в точке входа и выхода струи воды в заготовке). Меньший конус означает более высокую точность, поэтому более твердые материалы могут обеспечить меньший допуск.

- Позиционирование станка – Иногда более высокий допуск является результатом неправильного позиционирования станка для гидроабразивной резки. Для точных резов и более низких допусков необходимо точно расположить станок, принимая во внимание такие факторы, как пропил и смещение гидроабразивной резки.

- Состояние резака – Водоструйный резак, находящийся в хорошем состоянии, будет иметь лучшую точность, чем гидроабразивный резак, сопла которого изношены или запасные части требуют замены. Для обеспечения наилучшей точности важно использовать запасные части в соответствии с предписаниями производителя.

- Стабильность стола – Если в заготовке возникают вибрации из-за внешней нестабильности, на обрабатываемой детали могут быть пятна и следы.

Эти метки называются свидетельскими метками, и они могут привести к более высокому допуску, чем требуется.

Эти метки называются свидетельскими метками, и они могут привести к более высокому допуску, чем требуется. - Навыки оператора станка — Несмотря на то, что гидроабразивная резка может работать автоматически при подключении к контроллеру, оператор также должен иметь навыки. Квалифицированный оператор будет знать обо всех факторах, влияющих на допуск, и соответствующим образом настроит гидроабразивный резак.

- Программное обеспечение – Программное обеспечение, управляющее контроллером, определяет точность позиционирования гидроабразивного резака. Точность позиционирования будет играть большую роль в результирующем допуске. Следовательно, лучшее программное обеспечение может обеспечить меньший допуск.

- Тип контроллера – На рынке доступно множество различных контроллеров для станков гидроабразивной резки. Контроллер высокого класса может обеспечить меньший допуск для разрезов.

3. Каков оптимальный допуск на резку, которого можно достичь с помощью гидроабразивной резки?

Оптимальный допуск на резку, т. е. минимальный допуск на резку, который можно получить с помощью гидроабразивной резки, в основном зависит от используемого вами станка. Этот достижимый допуск может варьироваться от производителя к производителю.

е. минимальный допуск на резку, который можно получить с помощью гидроабразивной резки, в основном зависит от используемого вами станка. Этот достижимый допуск может варьироваться от производителя к производителю.

В настоящее время, благодаря совершенствованию техники, многие станки могут обеспечивать допуск до ± 0,001 дюйма (0,025 мм).

4. Чем отличается точность гидроабразивной резки от других методов резки?

Интересно отметить, что гидроабразивная резка обеспечивает один из самых низких допусков резки среди всех рассматриваемых процессов. Вот почему в настоящее время это метод выбора для большинства промышленных требований.

Одной из основных причин очень жестких допусков является то, что при гидроабразивной резке головка станка не соприкасается с заготовкой. Температура заготовки не повышается, поэтому ее структурная целостность сохраняется.

Однако большинство других процессов резания связаны с повышением температуры вблизи точки удара, что создает зону термического влияния. Это значительно повышает переносимость процесса.

Это значительно повышает переносимость процесса.

Вот таблица сравнения допусков на резание различных процессов, распространенных в настоящее время:

Допуск (дюймы):

- Гидроабразивная резка : ±0,001”

- Лазерная резка : ±0,005”

- Газокислородная резка : ±0,06 дюйма

- Электроэрозионная резка : ±0,0001 дюйма

- Плазменная резка : ±0,02 дюйма

Сноски

Если вы используете гидроабразивную резку для деталей, где даже доля миллиметра может иметь большое значение, то вы должны учитывать допуск на гидроабразивную резку.

Однако, если вы посмотрите на общую картину и сравните гидроабразивный резак с другими альтернативами, вы обнаружите, что этот метод обеспечивает самую высокую точность, которую вы можете достичь.

Как упоминалось в статье, станок хорошего качества может обеспечить самые низкие допуски. Если вы стремитесь к наименьшему допуску, вам следует проверить гидроабразивные резаки, предоставляемые TechniWaterjet

Если вы стремитесь к наименьшему допуску, вам следует проверить гидроабразивные резаки, предоставляемые TechniWaterjet

TechniWaterjet предлагает станки для гидроабразивной резки с самыми высокими стандартами надежности, предлагая вам полный пакет. Водоструйные резаки оснащены программным обеспечением, которое отвечает всем критериям и поставляется с предварительно загруженными проектами для стандартных разрезов, а также возможностью создавать любые индивидуальные проекты, которые вам нужны.

Часто задаваемые вопросы (FAQ)

Вот ответы на некоторые распространенные сомнения, с которыми люди сталкиваются при обсуждении допусков на резку гидроабразивной струей:

В чем разница в точности между чистой и абразивной гидроабразивной резкой?

Для резки очень мягких или деликатных материалов, таких как резина, пенопласт и бумага, более точным выбором будет чистая гидроабразивная резка. Для резки более твердых материалов более точной оказывается гидроабразивная резка.

Эти метки называются свидетельскими метками, и они могут привести к более высокому допуску, чем требуется.

Эти метки называются свидетельскими метками, и они могут привести к более высокому допуску, чем требуется.