Описание и виды технологии наплавки металла электродом, видео. Трубы с наплавкой

Трубы с наплавкой. Наплавка металла – как скрыть дефекты под качественным слоем?

Трубные конструкции - Наплавка

Трубные конструкцииКатегория:

Наплавка

Трубные конструкцииТрубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,7 кгс/см2, то на них не распространяются правила Госгор-технадзора. Стыки трубопроводов на давление свыше 0,7 кгс/см2 выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037—70 для стальных трубопроводов и ГОСТ 16038—70 для медных и медно-никелевых.

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показатели пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5—10%’ (первая проверка) и 10—25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательному металлографическому контролю подлежат стыки трубопроводов I и II категорий для перегретого пара и горячей воды. К 1 категории относятся трубопроводы перегретого пара с давлением выше 40 кгс/см2 и температурой выше 350° С и горячей воды с температурой выше 184°С; ко II категории — трубопроводы перегретого пара с давлением до 39 кгс/см2 и температурой до 350° С и горячей воды с температурой от 80 до 184° С. Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали — по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 12 кгс/см2, изготавливают в соответствии с требованиями, которые содержат Строительные нормы и правила (СНиП) Ш-Г7—71.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длиной 30—40 мм и высотой, равной половине толщины стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины ее стенки и химического состава металла. Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, стыки трубопровода, проходящего через естественные преграды (вод

pellete.ru

Установка для наплавки труб - Технологический центр

Установка для наплавки труб, с применением TIG HOT WIRE (аргонодуговая сварка неплавящимся электродом с присадкой горячей проволоки) процесса, предназначена для наплавки внутренних поверхностей труб райзеров для глубоководной добычи нефти и др. применений в газовой и нефтяной промышленности. Наплавка осуществляется двумя горелками одновременно, т.е. наплавка двух слоев происходит одновременно. Каждая горелка обеспечивает наплавку с присадкой двойной проволоки. Производительность наплавки каждой горелки с присадкой двух проволок составляет 2,8-3,2 кг/час. Присадочная проволока на никелевой основе (инконель сплав 625), диаметр 1,2мм. Степень перемешивания во втором слое составляет менее 5%. Установка для наплавки труб обеспечивает возможность наплавки внутренних поверхностей труб длиной 6м или 12м (2 варианта исполнения установки). Установка оснащена системой видеонаблюдения во время наплавки и записью видео для последующего контроля, причем просмотр online видео во время наплавки можно осуществлять через удаленное интернет соединение. Система видеонаблюдения обеспечивает контроль внутреннего пространства при настройке положения горелок перед началом наплавки. Каждая горелка оснащена сисемой АРНД для автоматического регулирования длины дуги по напряжению. Дополнительно, по требованию Заказчика, горелки могут быть оснащены системой колебаний. Видеокамеры и горелки имеют мощное водяное охлаждение с регулировкой температуры охлаждающей жидкости.

Установка для наплавки труб состоит из следующих компонентов:

Вращатель оснащается проходным патроном большого диаметра, а также гидравлической ручной помпой с манометром для натяжения стального троса для перемещения сварочных горелок.

Общая рама установки для монтажа вращателя, люнетов, подиума стрелы со сварочными горелками и всей необходимой периферией. Рама устанавливается на ножки для регулировки по уровню.

Горелки имеют функцию автоматического смещения горизонтальной оси для перехода на новый виток во время наплавки (на определенное расстояние и с определенной скоростью, осуществление наплавки методом «слалом»).

Все компоненты автоматизации, включая сварочные источники и периферию (газовый контроллер, датчики и т.д.) управляются с одной панели управления с возможностью создания единой программы, в которой создаются все сварочные параметры, стартовые и промежуточные позиции горелки, последовательность наплавки витков и т.п. Панель управления контроллера имеет сенсорный цветной экран 10,4``, с меню на русском/английском языке. Дополнительно (по запросу Заказчика) контроллер управления оснащается программным обеспечением для контроля, мониторинга и записи данных в режиме on-line, а также задания допустимых пределов для сварочных параметров с тревожным оповещением при их выходе за пределы допуска.

Контроллер имеет возможность подключения к сети интернет с целью дистанционного обслуживания через VPN соединение, а также с помощью модемного соединения.

Скачать буклет

tctena.ru

Трубные конструкции - Наплавка

Трубные конструкцииКатегория:

Наплавка

Трубные конструкцииТрубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,7 кгс/см2, то на них не распространяются правила Госгор-технадзора. Стыки трубопроводов на давление свыше 0,7 кгс/см2 выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037—70 для стальных трубопроводов и ГОСТ 16038—70 для медных и медно-никелевых.

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показатели пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5—10%’ (первая проверка) и 10—25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательному металлографическому контролю подлежат стыки трубопроводов I и II категорий для перегретого пара и горячей воды. К 1 категории относятся трубопроводы перегретого пара с давлением выше 40 кгс/см2 и температурой выше 350° С и горячей воды с температурой выше 184°С; ко II категории — трубопроводы перегретого пара с давлением до 39 кгс/см2 и температурой до 350° С и горячей воды с температурой от 80 до 184° С. Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали — по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 12 кгс/см2, изготавливают в соответствии с требованиями, которые содержат Строительные нормы и правила (СНиП) Ш-Г7—71.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длиной 30—40 мм и высотой, равной половине толщины стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины ее стенки и химического состава металла. Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, стыки трубопровода, проходящего через естественные преграды (водные, горные и др.), соединение секций в длинные плети, приварка фланцев, заглушек и т. д.

Корневой шов выполняется электродами 1,6—3 мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом).

При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: при толщине стенки 4—5 мм — в два слоя (не считая корневого), при 10—12 мм—в четыре слоя электродами диаметром 3—4 мм. Ручная газовая сварка выполняется только в один слой.

Ручную дуговую сварку стыков трубопроводов выполняют двумя способами: сверху вниз и снизу вверх.

Сварка сверху вниз происходит на большой скорости и с меньшим сечением валика (с меньшим количеством шлака), это приводит к лучшей структуре и большей вязкости металла шва, что особенно важно при работе на морозе. Другие преимущества способа сварки сверху вниз заключаются в меньшем усилении шва, снижении времени на зачистку от шлака и отсутствии необходимости заварки кратера. Сварка сверху вниз выполняется электродами марок ОЗС-9, ВСЦ-1, ВСЦ-2. Этими же электродами можно выполнять сварку и снизу вверх.

Режим дуговой ручной сварки стыков труб Еыбирают в зависимости от марки и диаметра электрода и слоя шва.

Для повышения производительности и качества сварки сантехнических труб рекомендуется полуавтоматическая дуговая сварка в углекислом газе и самозащитной проволокой взамен газовой.

Соединение труб выполняется встык и втавр. Удовлетворительные результаты при сварке труб диаметрами от 7г до 2 дюймов получаются при использовании проволоки диаметром 0,6— 1 мм. Зазоры между кромками при сборке под сварку могут колебаться в пределах от 0 до 3 мм.

Скорость дуговой сварки выше скорости газовой в 2,3—2,5 раза, марка проволоки — Св-08Г2С. Сварка производится на постоянном токе при обратной полярности.

Перевод на дуговую сварку внутренних сантехнических систем снизил стоимость сварочных работ в два раза по сравнению с газовой сваркой. Режимы сварки в СОг приведены в табл. 58, 59.

Для работ ремонтного характера в помещениях наиболее удобно применение полуавтомата «Луч» (Институт электросварки им. Е. О. Патона) с питанием от осветительной сети со сварочной проволокой марки Св-15ГСТЮЦА по ГОСТ 2246—70, которая не требует газовой защиты. Масса полуавтомата со сварочным проводом и заряженной кассетой — 2 кг.

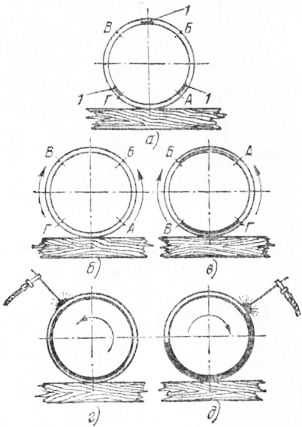

Рис. 1. Порядок сварки труб с поворотом: а — места размещения прихваток (/) и участков шва (А, Б, В, Г), 6 — выполнение первого слоя на участках А — Б и Г — В, в — поворот стыка и выполнение первого слоя на участках Г — А и В — Б, г — выполнение второго слоя шва. д — выполнение третьего слоя шва стыков

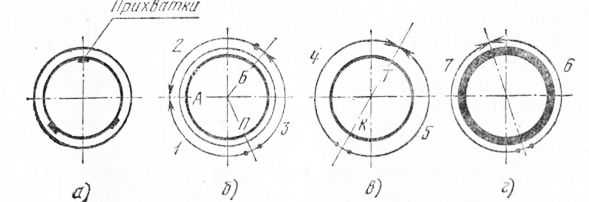

Рис. 2. Порядок сварки стыков неповоротных труб: а — сборка труб на прихватках, б, в, г — выполнение первого слоя, второго третьего; А. Б, П — границы участков первого слоя шва, Т, К — то же. для второго слоя шва, 1, 2, 3, 4, 5, 6, 7 — последовательность выполнения слоев шва на участках

В указанном порядке можно производить сварку стыка сверху вниз, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-Ц дающие мало шлака.

Применяют сварку комбинированными способами в зависимости от наличия электродов: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой —электродами УОНИИ-13/45 и третий слой —электродами УОНИИ-13/55.

Стыки труб диаметром более 500 мм делят по окружности на 6—8 участков и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряженный металл стыкового соединения.

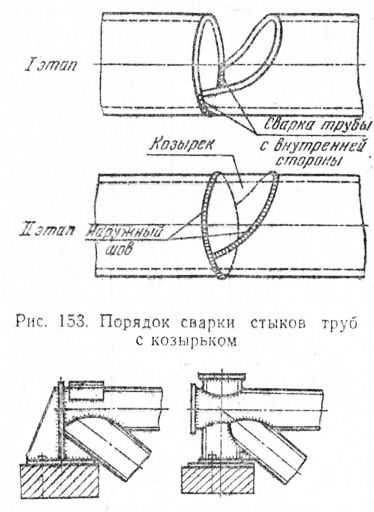

Рис. 4. Сопряжение труб под углами

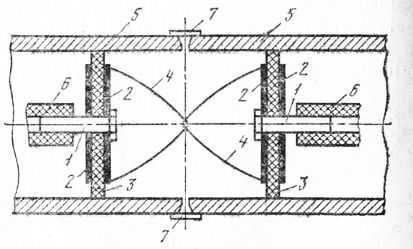

Рис. 5. Схема приспособления для сварки труб с поддувом газа: 1 — входной и выходной ниппели, 2 — металлические шайбы, 3 — резиновые шайбы, 4 — соединительные скобы из проволоки диаметром 2—3 мм. 5 — свариваемые трубы, 6 — шланг для подачи газа, 7 — приклеенная бумага

Наиболее прочное соединение труб можно обеспечить сваркой с поддувочным газом, подаваемым по самой трубе. В этом случае (рис. 5) газ формирует обратный валик регулируемой величины и охлаждает металл шва с образованием дендритов, направленных по толщине металла шва. Это увеличивает прочность сварного соединения и устраняет необходимость внутренних подкладных колец, как практиковалось по старой технологии сварки. В качестве поддувочного газа могут служить аргон, азот, углекислый газ и др.

Читать далее:

Основные дефекты сварных швов и причины их возникновения

Статьи по теме:

pereosnastka.ru

Износостойкие трубы CastoTube с внутренней наплавкой в Перми (Вальцовки)

Износостойкие трубы CastoTube с внутренней наплавкой Кастолин

ООО «Р-Технология» — официальный дистрибьютор Castolin+Eutectic (Кастолин Эвтектик) в Пермском крае.Огромный выбор сварочных материалов Кастолин для износостойкой наплавки позволяет эффективно решать задачи упрочнения и защиты от абразивного износа, износа трением, кавитации, высокотемпературной коррозии, комбинированного износа в условиях сильных ударов и давления. Наплавочные материалы выпускаются в форме наплавочных электродов, сварочных проволок, порошковых проволок, самозащитных порошковый проволок. Наши материалы с успехом применяются для защиты от износа и упрочнения изнашиваемых деталей молотковых дробилок, конусных, щековых дробилок и др., мельниц, цепных транспортеров, ковшей экскаваторов, зубьев экскаватора, шнеков, направляющих, прокатных валков, бурового оборудования, буровых долот, шарошечных долот, буровых штанг, стабилизаторов, горнопроходческого оборудования, штампов и инструментов.

Castolin Eutectic, используя уникальные сварочные материалы, специальные виды сварки, пайки, наплавки и нанесения износостойких покрытий добиваются нужного результата. Наши технологии, продукция и оборудование предназначены и для крупнейших промышленных предприятий и для небольших мастерских.

Краткая классификация износостойкие трубы CastoTube с внутренней наплавкой Кастолин:

Стандартная длина 3000 мм

Толщина стенки 4-25 мм

Толщина наплавки 3,0-4,5 мм

Технология исполнения :Автоматизированная электродуговая наплавка

Свойства наплавки: Тип TeroMatec 4666

Содержит карбиды хрома, ниобия и бора

Твердость 62-65 HRC

Существует более 600 различных комбинаций базовых труб + наплавка. Внутренний диаметр готовых труб 82-275 мм. Трубы изготавливаются под заказ. Время выполнения заказа 5-6 недель.

Обозначение труб

- 0082 СТ 0635- Внутренний диаметр 82 мм; толщина стенки базовой трубы 6 мм; толщина наплавки 3,5 мм.

- 0100 СТ 0640- Вн. Диаметр 100 мм; толщина стенки базовой трубы 6 мм; толщина наплавки 4,0 мм.

- 0150 СТ- Вн. Диаметр 150 мм; толщина стенки базовой трубы 18 мм; толщина наплавки 4,5 мм.

- 0200 СТ 0635- Вн. Диаметр 200 мм; толщина стенки базовой трубы 6 мм; толщина наплавки 3,5 мм

Конструкции из плит CDP и труб CastoTube

Профилирование и резка Плиты CDP и трубы CAstoTube можно резать воздушно-плазменной резкой или ArcairRTM Castolin можно поставлять готовые изделия согласно чертежам клиента начиная от простой порезки до создания сложных форм включая вальцевание, сварку.

Установка Сварка базового металла, который имеет хорошую свариваемость такими продуктами CASTOLIN:

- Электроды- 6666N? 307-17

- Проволока- DO*0.2, CastoMag 45250, 45251, 45252, 45254.

Болтовые соединения с помощью предварительно вваренных колец с резьбой.

Применение Любая область , где износ через абразию- главная проблема и требуется уменьшить время простоя оборудования путем повышения износостойкости. Сельское хозяйство, добыча и переработка, переработка вторсырья, производство кирпича, первичного сырья, песчаные карьеры, мусоросжигательные заводы, карьеры, бетонные изделия, металлургия, электростанции, стекольная промышленность, добыча кокса, буровые, шахты.

bizorg.su

Технология сварки водопроводных труб под давлением

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Как заварить трубу с водой

Трубопровод под давлением, как можно увидеть на видео, успешно сваривается электросваркой. Для этого выбираются определенные режимы и параметры, о которых написано ниже. Но существуют и небольшие хитрости, а также технологии, помогающие выполнить правильно этот процесс. В зависимости от вида требуемой работы применяются разные подходы.

Борьба со свищами

Из-за несоблюдения режимов сварки или коррозионной среды в трубопроводе может образоваться свищ. Это небольшое отверстие круглой формы с которого течет вода. Труба может быть механически повреждена из-за удара, вследствие чего образовалась трещина.

Чтобы успешно заварить проблемное место электросваркой необходимо стать напротив проблемного участка. Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Для этого нужно:

- Наложить несколько капель металла на верхнюю сторону края отверстия.

- Ударить один-два раза молотком сразу после прекращения горения дуги. Это позволяет глубже проникать наплавленному металлу в структуру основного, предотвращая появление новых пор. Дополнительно, приплюснутые валики перекрывают большую площадь свища.

- Наложить еще насколько капель металла, продвигаясь вниз.

- Снова постучать молотком.

- Если боковые края свища имеют тонкие стенки, их нужно усилить таким же образом.

- После полного прекращения просачивания пара наружу, необходимо нарастить стенку трубы. Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

- Пройденный шов желательно простучать для проковки и уплотнения.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Режимы

Для выполнения сварочных работ на трубопроводе, в котором присутствует жидкость, важно установить силу тока выше обычной для данного положения. Это позволит устойчивее удерживать дугу. Электрод не будет прилипать из-за быстрого охлаждения водой.

Присадочные материалы важно хорошо прокалить. Из распространенных моделей подойдет УОНИ 13/55. Они отлично проявляют себя в подобных условиях. Место желательно прогреть горелкой, чтобы испарить подтекающую воду. Это благоприятнее скажется и на проникновении присадочного металла.

Вид напряжения тоже играет свою роль. Здесь все зависит от личных предпочтений сварщика. Переменный ток хорошо удерживает дугу. Им можно варить под большим слоем воды. Но качество самого шва хуже. Постоянное напряжение менее устойчиво при работе во влажной среде, за то степень проникновения расплавленного материала выше.

Грамотный монтаж трубопровода позволяет сразу получить качественную систему. Но если был допущен брак или материал прохудился, и требуется ремонт без слива жидкости, то приведенные советы в статье помогут справиться с проблемой.

Поделись с друзьями

1

0

2

0

svarkalegko.com

Наплавка металла электродом – виды, технология и видео

Этот один из наиболее простых, и в то же время эффективных способов позволяет не только восстанавливать пригодность (работоспособность) деталей. Наплавкой металла электродом можно изменить форму образца, придать поверхностному слою иные (отличные от первоначальных) свойства, повысить его прочность и износостойкость. В чем заключается такая технология, каковы ее особенности и возможна ли реализация в быту – предмет рассмотрения в этой статье.

Этот один из наиболее простых, и в то же время эффективных способов позволяет не только восстанавливать пригодность (работоспособность) деталей. Наплавкой металла электродом можно изменить форму образца, придать поверхностному слою иные (отличные от первоначальных) свойства, повысить его прочность и износостойкость. В чем заключается такая технология, каковы ее особенности и возможна ли реализация в быту – предмет рассмотрения в этой статье.

- Читателя вряд ли интересуют промышленные технологии, да еще и с использованием роботизированной техники, поэтому далее акцент – именно на методике наплавки металлов с помощью электродов на бытовом уровне, то есть своими руками.

- Часто в обиходе металлами называют и сплавы, например, сталь. И технологии, и отдельные детали (например, марка электрода) для каждого конкретного случая могут несколько отличаться. В одной статье невозможно охватить буквально все нюансы, поэтому перед тем, как приступить к наплавке, следует уточнить отдельные моменты, касающиеся используемых металлов. Все, что отмечено ниже – лишь рекомендации общего характера, так же, как и сам запрос, введенный в строку поисковика.

- Так как наплавка в чем-то схожа с известной всем сваркой, полезно будет почитать статьи по технологии последней применительно к различным металлам и сплавам – меди, алюминию, чугуну, нержавейке и ряду других, в зависимости от специфики предстоящей работы.

Терминология

- Наплавка – соединение разнородных металлов способом нанесения одного на поверхность другого.

- Присадочный металл – который наносится; основной – подвергающийся поверхностной обработке по такой методике.

Технология

Взаимное проникновение материалов происходит на молекулярном уровне. Для этого поверхностный слой основы разогревается до расплавления на небольшую глубину, а присадка – до перехода в жидкое состояние. Такое соединение называется гомогенным (от слова смешивание, в переводе с английского) и отличается повышенной надежностью, так как механическим путем разделить его на исходные «части» невозможно.

Преимуществами такой технологии являются возможности по регулированию толщины слоя (причем в значительных пределах) и нанесению присадки на детали (образцы) любой формы.

Основные правила наплава

- Глубина расплава верхнего слоя основы должна быть как можно меньше. Один из способов, позволяющих выполнить это условие – наклон электрода. Он делается в сторону, противоположную направлению его перемещения. Минимальное перемешивание разнородных металлов способствует снижению остаточных напряжений и исключает возможные деформации на отдельных участках.

- Избыток присадки осложняет дальнейшую обработку детали, требует больших трудозатрат и времени.

Технология наплава электродами

В обязательном порядке производится предварительная подготовка металла основы – зачистка + обезжиривание.

Наплавка электродами – наиболее распространенный способ получения гомогенного слоя. Благодаря простоте технологии считается основным для применения как на производстве, так и в домашних условиях. В зависимости от металла основы и преследуемых целей подбирается электрод с соответствующим наплавочным покрытием. В зависимости от его марки получаемый слой приобретает требуемые характеристики. Рисунок все хорошо поясняет.

Подключение схемы – прямое или обратное. Последний вариант используется чаще, как более удобный. Напряжение – постоянное, следовательно, «+» – на покрытом электроде.

Особенности технологии

- Толщина и форма слоя зависят от сечения электрода.

- Для обеспечения качественного наплава напряжение и сила тока дуги должны быть минимальными, а это требует точного согласования. С приобретением практического опыта выполнение данного условия особых сложностей не представляет.

Что нужно знать

- Повышение напряжения приводит к тому, что «валик» растет не в высоту, а в ширину. При этом длина дуги увеличивается.

- Для каждого вида электрода – своя особенность применения. Например, нужен ли предварительный нагрев основы? Для низколегированных сталей это часто не требуется. В каком режиме производится охлаждение? Какой выставить ток? Все технологические нюансы наплавки отражены в документации на конкретные электроды.

- Качество наплавки тем лучше, чем выше температура разогрева. Практически для всех сплавов и металлов ее минимальное значение + 300 ºС. В домашних условиях понадобится хотя бы небольшая термопечь (например, электрическая камерная).

Схемы наплавочных швов

Для поверхностей плоских

Узкими валиками. Они укладываются с перекрытием примерно в ⅓ треть.

Широкими. Электрод перемещается перпендикулярно оси наплава. Движения колебательные, их конфигурация (частота, амплитуда) выбирается исходя из габаритов основы.

Комбинированная методика. Наплав производится валиками узкими, но они располагаются на расстоянии, немного меньшем их ширины. После зачистки основы от шлаков в такие пустоты производится очередной наплав. Как результат – получение сплошного гомогенного слоя.

Рекомендация

Для получения более качественного покрытия основы другим металлом нужно начинать укладку очередного валика с противоположной стороны детали. Причем накладывать слои не последовательно, один за другим, а вразброс – то на одном участке, то на другом. Это предохранит основу от частичной деформации при перегреве.

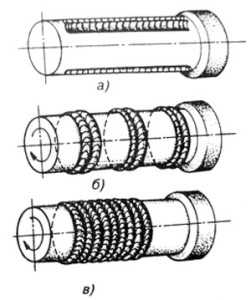

Для цилиндров

Все три способа показаны на рисунке.

Все три способа показаны на рисунке.

Есть еще одна технология наплавки металлов с помощью электродов – в защитной газовой среде. По своей сути она несложная. Трудность в другом – придется приобретать баллон и заправлять его соответствующим газом (аргоном, гелием или иным) в зависимости от вида присадочного металла. Такой вариант более подходит для небольшой мастерской. Приобретать же газовый баллон для разовой работы в домашних условиях вряд ли целесообразно. Поэтому данная технология в статье не рассматривается.

Давать рекомендации по выбору электродов и специфике их использования автор считает излишним. Во-первых, вся необходимая информация содержится на упаковке. Во-вторых, на все неясные вопросы ответит продавец. В специализированных точках менеджеры неплохо ориентируются в подобной тематике и могут дать дельный совет.

ismith.ru

Наплавка и сварка внутри труб

- Карта сайта

- Подписка

- Статьи

- Массовое производство

- Оборудование для сварки и наплавки

- Контактная сварка

- Машины контактной стыковой сварки

- Наплавочные установки

- Стандартное оборудование для автоматизации сварки

- Специальные применения сварки

- Резка троса с оплавлением концов

- Сварка бандажей и заготовок зубчатых венцов

- Сварка ленточных пил

- Сварка решетчатого настила

- Стандартные решения для автоматизации сварки

- Автоматическая сварочная установка это " конструктор"?

- Порталы и подвесные автоматы для сварки линейных швов

- Установки для сварки кольцевых швов

- Технологии резки

- Резка дисковыми пилами

- Резка ленточнопильными станками

- Технологии сварки – особенности применений и возможности

- Импульсная сварка MIG/MAG

- Импульсная сварка TIG c присадкой

- Сварка сетки и изделий из проволоки

- Kаталог

- Автоматизированные сварочные и наплавочные установки

- Установки для сварки кольцевых швов

- Установки для сварки кольцевых швов с развитой системой ЧПУ

- Сварочные установки для крупносерийного производства

- Установки для сварки кольцевых швов средней грузоподъемности

- Установки для сварки продольных швов обечаек

- Carpano (Passerini)

- AVP

- Для крупносерийного производства

- Установки для сборки и сварки обечаек тонкостенных емкостей с днищами

- Автоматы сварочные подвесные (головки) для сварки протяженных линейных швов

- Порталы сварочные

- Установки для наплавки валов

- Сварочные установки для серийного и массового производства

- Изготовление сварных заготовок для рубашек обогрева или охлаждения емкостей

- Установки для сварки кольцевых швов

- Аппараты для сварки ленточных пил

- Аппараты для сварки ленточных пил сопротивлением

- Аппараты для сварки ленточных пил оплавлением

- Аппараты для сварки ленточных пил IDEAL серии BAS 300

- Сопутствующее оборудование – гильотины, зачистные устройства, пирометры

- Запасные части к аппаратам для сварки ленточных пил BAS, BSS производства IDEAL-Werk.

- Аппараты для сварки ленточных пил BAS 51 , 100, 120

- Машины контактной стыковой сварки

- Машины контактной стыковой сварки оплавлением для сплошных сечений и профилей

- Машины контактной стыковой сварки сопротивлением для прутков и профилей неразвитого сечения

- Машины контактной стыковой сварки для многопроволочных жил кабелей

- Запасные части к машинам стыковой контактной сварки Ideal

- Оборудование для автоматизации и механизации сварочного производства

- Вращатели сварочные роликовые (роликоопоры)

- Вращатели сварочные роликовые с плавным раздвижением

- Роликоопоры большой грузоподъемности

- Вращатели сварочные роликовые самоустанавливающиеся

- Вращатели сварочные роликовые (роликоопоры) специальных конструкций

- Роликоопоры для роторов

- Вертикальные и горизонтальные сварочные вращатели

- Горизонтальные сварочные вращатели

- Двухстоечные сварочные вращатели, вращатели с подъемом оси вращения

- Вертикальные сварочные вращатели – поворотные сварочные столы

- Вращатели сварочные с системой позиционирования и перемещения горелки

- Сварочные вращатели универсальные – позиционеры

- Сварочные вращатели – позиционеры серия P и PE до 50 тонн

- Сварочные вращатели – позиционеры ET c грузоподъемностью до 100 тонн.

- Колонны сварочные

- Сварочные мини колонны

- Колонны сварочные малой и средней грузоподъемности

- Колонны сварочные для работы со сваркой под флюсом или тяжелыми сварочными головками МИГ- МАГ

- Колонны сварочные тяжелой серии

- Cварочные колонны традиционной конструкции ( бюджетная серия)

- Сварочные трактора и самоходные каретки

- Системы слежения и видеонаблюдения

- Системы контроля длины дуги по напряжению

- Тактильные системы слежения

- Системы слежения с лазерным датчиком обнаружения поверхности

- Системы управления для сварочных и наплавочных установок

- Ограждение сварочных установок и рабочих мест сварщика

- Вращатели сварочные роликовые (роликоопоры)

- Машины и линии для сварки сетки и сетчатых изделий, изделий из проволоки

- Машины для сварки сетки в картах

- Линии для производства сварных решетчатых настилов

- Линии для сварки сетки в рулонах, арматурной сетки, панелей сетчатых ограждений

- Декартовы роботы контактной сварки

- Машины и сварочные клещи для точечной, шовной и рельефной контактной сварки

- Подвесные клещи контактной сварки С-типа

- Подвесные клещи контактной сварки Х-типа

- Системы для подвески и перемещения клещей контактной сварки

- Контактная сварка в кузовном ремонте

- Машины контактной шовной сварки

- Односторонние модули контактной точечной сварки

- Стационарные машины контактной точечной и рельефной сварки

- Настольные машины контактной точечной сварки

- Машин контактной точечной и рельефной сварки серии PFP

- Среднечастотные машины контактной точечной сварки PF 136 -181

- Машин контактной точечной и рельефной сварки серии PFT

- Механообрабатывающее оборудование. Агрегатные станки-трансферы, сферотокарные станки.

- Заготовительное производство – резка, распиловка, снятие фасок и др.

- Дисковые автоматические и полуавтоматические отрезные станки по металлу

- Резка тонкостенных незамкнутых профилей с развитым сечением (фрикционная пила)

- Полуавтоматический дисковый отрезной станок с вертикальной подачей пильного диска

- Автоматические дисковые отрезные станки для резки профиля и сплошных заготовок под различным углом

- Резка труб и сплошных заготовок под 90 град. – автоматический дисковый отрезной станок с ЧПУ, серия SPA.

- Массовая резка труб и профиля под 90 град. Автоматические многоголовочные дисковые отрезные линии K1 и K2

- Пильные диски по металлу фирмы Kampmann (Германия)

- Пильные диски (дисковые пилы) по металлу из быстрорежущей стали

- Фрикционные пильные диски

- Пильные диски для отрезных станков REMS Turbo (нестандартные посадки пильного диска)

- Пильные диски TCT по металлу

- Станки для прямолинейного раскроя решетчатого настила, профилированного листа

- Лазерная резка трубы

- Дисковые автоматические и полуавтоматические отрезные станки по металлу

- Оборудование используемое в производстве труб и профиля

- Машины для сварки штрипса

- Автоматизированные сварочные и наплавочные установки

- Оборудование б/у

- BAS 120 без ПК б.у.

- Ideal BAS 120 все опции б.у.

- Контакты

technoweld.ru