Индуктор для нагрева поверхностей изделий токами высокой частоты. Твч индуктор

Технология закалки ТВЧ: особенности, установки, преимущества

Прочность элементов в особо ответственных стальных конструкциях во многом зависит от состояния узлов. Поверхность деталей играет не последнюю роль. Для придания ей необходимой твердости, стойкости или вязкости проводятся операции термической обработки. Упрочняют поверхность деталей различными методами. Один из них – закалка токами высокой частоты, то есть ТВЧ. Он относится к наиболее распространенным и очень производительным способом во время крупносерийного производства различных конструкционных элементов.

Подобная термообработка применяется как целиком к деталям, так и к отдельным их участкам. В этом случае целью является достижение определенных уровней прочности, тем самым повышая срок эксплуатации и эксплуатационные характеристики.

Технология используется для усиления узлов технологического оборудования и транспорта, а также при закаливании различного инструмента.

Сущность технологии

ТВЧ закалка – это улучшение прочностных характеристик детали за счет способности электрического тока (с переменной амплитудой) проникать в поверхность детали, подвергая ее нагреву. Глубина проникновения благодаря магнитному полю может быть различной. Одновременно с поверхностным нагревом и закаливанием сердцевина узла может быть не прогретой вовсе или лишь незначительно повысить свою температуру. Поверхностный слой обрабатываемого изделия образовывает необходимую толщину, достаточную для прохождения электрического тока. Данный слой представляет собой глубину проникновения электротока.

Эксперименты доказали, что увеличение частоты тока способствует уменьшению глубины проникновения. Данный факт открывает возможности для регулирования и получения деталей с минимальным закаленным слоем.

Термообработка ТВЧ осуществляется в специальных установках – генераторах, умножителях, преобразователях частоты, позволяющих осуществлять регулировку в необходимом диапазоне. Помимо частотных характеристик на конечную закалку оказывают влияние габариты и форма детали, материал изготовления и используемый индуктор.

Выявлена также следующая закономерность – чем меньше изделие и чем более простая у него форма, тем лучше проходит процесс закаливания. При этом также снижается общий расход электроэнергии установки.

Индуктор медный. На внутренней поверхности часто имеются дополнительные отверстия, предназначенные для подачи воды при охлаждении. В этом случае процесс сопровождается первичным нагревом и последующем охлаждении без подачи тока. Конфигурации индукторов различны. Выбираемое устройство непосредственно зависит от обрабатываемой заготовки. В некоторых аппаратах отсутствуют отверстия. В такой ситуации охлаждается деталь в особом закалочном баке.

Основным требованием к процессу ТВЧ закалки является сохранение постоянного зазора между индуктором и изделием. При сохранении заданного промежутка качество закаливания становится наиболее высоким.

Упрочнение может производится одним из способов:

- Непрерывно-последовательный: деталь неподвижна, а индуктор движется вдоль ее оси.

- Одновременный: изделие движется, а индуктор – наоборот.

- Последовательный: происходит поочередная обработка различных частей.

Особенности индукционной установки

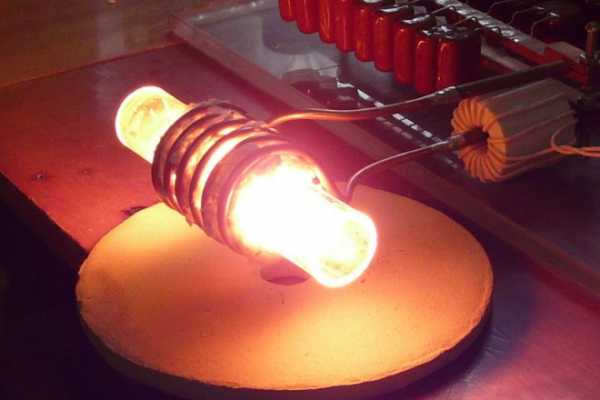

Установка для ТВЧ закалки является высокочастотным генератором совместно с индуктором. Обрабатываемое изделие располагается как в самом индукторе, так и рядом с ним. Он представляет собой катушку, на которой накручена трубочка из меди.

Переменный электрический ток при прохождении через индуктор создает электромагнитное поле, проникающее в заготовку. Оно провоцирует развитие вихревых токов (токов Фуко), которые проходят в структуру детали и повышают ее температуру.

Главная особенность технологии – проникновение вихревого тока в поверхностную структуру металла.

Повышение частоты открывает возможности для концентрации тепла на малом участке детали. Это увеличивает скорость поднятия температуры и может достигать до 100 – 200 градусов/сек. Степень твердости увеличивается до 4 единиц, что исключено во время объемного закаливания.

Индукционный нагрев – характеристики

Степень индукционного нагрева зависит от трех параметров – удельная мощность, время нагревания, частота электротока. Мощность определяет время, потраченное на нагрев детали. Соответственно при большем значении времени затрачивается меньше.

Время нагревания характеризуется общим объемом затраченного тепла и развиваемой температурой. Частота, как было сказано выше, определяет глубину проникновения токов и образованного закаливаемого слоя. Эти характеристики имеют обратную зависимость. При увеличении частоты, снижается объемная масса нагретого металла.

Именно данные 3 параметра позволяют в широком диапазоне регулировать степень твердости и глубину слоя, а также объем нагрева.

Практика показывает, что контролируются характеристики генераторной установки (значения напряжения, мощности и силы тока), а также время нагревания. Степень нагревания детали может контролироваться с помощью пирометра. Однако в основном непрерывный контроль температуры не требуется, т.к. существуют оптимальные режимы нагревания ТВЧ, обеспечивающие стабильное качество. Подходящий режим выбирается с учетом измененных электрических характеристик.

После закалки изделие отправляют в лабораторию на исследование. Изучается твердость, структура, глубина и плоскость распределенного закаливаемого слоя.

Поверхностная закалка ТВЧ сопровождается большим нагревом в сравнении с обычным процессом. Объясняется это следующим образом. В первую очередь, высокая скорость повышения температуры способствует увеличению критических точек. Во вторую, необходимо в короткий срок обеспечить завершение превращения перлита в аустенит.

Высокочастотное закаливание, в сравнении с обычным процессом, сопровождается более высоким нагревом. Однако металл не перегревается. Объясняется это тем, что зернистые элементы в стальной структуре не успевают разрастись за минимальное время. Кроме этого объемная закалка имеет прочность ниже до 2-3 единиц. После закалки ТВЧ деталь обладает большей износостойкостью и твердостью.

Как выбирается температура?

Соблюдение технологии должно сопровождаться правильным выбором температурного диапазона. В основную очередь все будет зависеть от обрабатываемого металла.

Сталь классифицируется на несколько типов:

- Доэвтектоидная – содержание углерода до 0,8%;

- Заэвтектоидная – более 0,8%.

Металл с содержанием углерода не подвергается закалке, так как получается очень низкая твердость.

Доэвтектоидная сталь нагревается до значения чуть большего, чем необходимо для преобразования перлита и феррита в аустенит. Диапазон от 800 до 850 градусов. После этого деталь с высокой скоростью охлаждается. После резкого остывания аустенит преобразовывается в мартенсит, имеющий высокую твердость и прочность. При небольшом времени выдержки получается аустенит мелкозернистой структуры, а также мелкоигольчатый мартенсит. Сталь получает высокую твердость и небольшую хрупкость.

Заэвтектоидная сталь нагревается меньше. Диапазон от 750 до 800 градусов. В этом случае производится неполная закалка. Объясняется это тем, что подобная температура позволяет сохранить в структуре некоторый объем цементита, имеющего более высокую твердость в сравнении с мартенситом. При быстром охлаждении аустенит преобразовывается в мартенсит. Цементит же сохраняется мелкими включениями. Зона также сохраняет не растворившийся полноценно углерод, превратившийся в твердый карбид.

Достоинства технологии

- Контролирование режимов;

- Замена легированной стали на углеродистую;

- Равномерный процесс прогрева изделия;

- Возможность не нагревать всю деталь полностью. Снижение энергопотребления;

- Высокая получаемая прочность обработанной заготовки;

- Не происходит процесс окисления, не сжигается углерод;

- Нет микротрещин;

- Отсутствуют коробленые точки;

- Нагрев и закаливание определенных участков изделий;

- Снижение временных затрат на процедуру;

- Внедрение при изготовлении деталей ТВЧ установок в технологические линии.

Недостатки

Главным минусом рассматриваемой технологии является значительная цена установки. Именно по этой причине целесообразность применения оправдывается лишь на крупносерийном производстве и исключает возможность проведения работы своими руками в домашних условиях.

Более подробно работу и принцип действия установки изучите на представленных видео.

oxmetall.ru

Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок.

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок.

Современная установка индукционного нагрева - ТВЧ установка - способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе. При выборе частоты работы установки важно обратить внимание - для выполнения каких задач предназначена та или иная установка.

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индуктор для нагрева поверхностей изделий токами высокой частоты

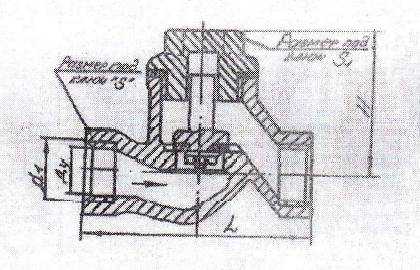

Изобретение относится к машиностроению, в частности к термообработке деталей. Индуктор для нагрева поверхностей изделий токами высокой частоты содержит полый кольцевой индуктирующий токопровод с зазором между торцами и жесткие токоподводящие шины. Токоподводящие шины расположены в плоскости токопровода на его концах. Индуктор снабжен съемными магнитопроводами. Магнитопроводы установлены на трубчатом токопроводе с пазовым разделением торцов с возможностью поворота вокруг трубчатого токопровода для переориентации на нагреваемые поверхности различной формы. Токоподводящие шины расположены со стороны центра токопровода. Изобретение позволяет повысить качество обработки путем увеличения нагрева поверхности, облегчить доступ к закаливаемым поверхностям, увеличить КПД и производительность. 3 ил.

Изобретение относится к машиностроению, в частности к термообработке деталей, и может быть использовано для изготовления одновитковых индукторов, служащих для концентрации переменного электромагнитного поля в поверхностных слоях металлических изделий, подвергающихся нагреву под закалку.

Известен индуктор для нагрева поверхностей изделий токами высокой частоты, содержащий полый кольцевой индуктирующий токопровод с зазором между торцами и жесткие токоподводящие шины, расположенные в плоскости токопровода на его концах. Индуктор снабжен съемным магнитопроводом, жестко установленным на токопроводе с зазором между торцами, а токоподводящие шины расположены с внешней стороны токопровода [см. патент СССР 1779265, МКИ С 21 D 1/42]. Недостатками индуктора для нагрева поверхностей изделий токами высокой частоты являются, во-первых, невысокое качество обработки поверхностей, а именно закалки, поскольку закалка поверхности является результатом последовательной закалки ее составляющих участков, что вынуждено осуществляется из-за использования только той части индуктирующего токопровода, которая снабжена магнитопроводом; во-вторых, отсутствие возможности обработки поверхности полости углублений из-за того, что индуктирующий токопровод не снабжен съемными магнитопроводами, которые можно было бы рабочей стороной переориентировать на обработку поверхности полости, а токоподводящие шины, расположенные с внешней стороны индуктирующего токопровода, препятствуют введению индуктора в полость; в-третьих, низкий коэффициент полезного действия, поскольку для индукции магнитного поля используется только малая часть индуктирующего токопровода; в-четвертых, малая производительность при обработке поверхностей из-за невозможности максимально близко к поверхности расположить весь периметр индуктирующего токопровода. Наиболее близким по технической сущности и достигаемому результату (прототипом) к заявляемому изобретению является индуктор для нагрева поверхностей изделий токами высокой частоты, содержащий полый кольцевой индуктирующий токопровод с зазором между торцами и жесткие токоподводящие шины, расположенные в плоскости токопровода на его концах. Концы трубчатого токопровода соединены между собой внахлест, а торцы токопровода выполнены с фигурной поверхностью. Токоподводящие шины расположены с внешней стороны токопровода [см. авт. св. СССР 1803435, МПК 5 С 21 D 1/10]. Недостатками индуктора для нагрева поверхностей изделий токами высокой частоты являются, во-первых, невысокое качество обработки поверхностей, а именно закалки плоской поверхности и полости, поскольку отсутствуют ориентированные на закаливаемые плоскости магнитопроводы; во-вторых, ограничение доступа к закаливаемым плоским поверхностям и полости из-за токоподводящих шин, расположенных с внешней стороны индуктирующего токопровода; в-третьих, низкий коэффициент полезного действия при обработке плоских поверхностей и поверхностей полости, поскольку при использовании магнитного поля во внешней области токопровода необходимы концентраторы магнитного поля, коими могли бы служить магнитопроводы; в-четвертых, малая производительность при обработке плоских поверхностей и поверхности полости из-за слабого магнитного поля во внешней области индуктирующего токопровода и отсутствие возможности максимально близко к поверхности расположить весь периметр индуктирующего токопровода. Предлагаемым изобретением решается задача, во-первых, повышения качества обработки путем увеличения нагрева поверхности, во-вторых, облегчение доступа к закаливаемым поверхностям, в-третьих, значительного увеличения коэффициента полезного действия, в-четвертых, увеличения производительности. Для достижения указанного результата индуктор для нагрева поверхностей изделий токами высокой частоты, содержащий полый кольцевой индуктирующий токопровод с зазором между торцами и жесткие токоподводящие шины, расположенные в плоскости токопровода на его концах, снабжен съемными магнитопроводами, установленными на трубчатом токопроводе с пазовым разделением торцов с возможностью поворота вокруг трубчатого токопровода для переориентации на нагреваемые поверхности различной формы, а токоподводящие шины расположены со стороны центра токопровода. Повышение качества обработки в индукторе для нагрева поверхностей изделий токами высокой частоты обеспечено тем, что индуктор снабжен съемными магнитопроводами, установленными на трубчатом токопроводе с пазовым разделением торцов, с возможностью поворота магнитопроводов вокруг трубчатого токопровода, а токоподводящие шины расположены со стороны центра токопровода. Съемные магнитопроводы концентрируют магнитное поле во внешней области кольцевого индуктирующего токопровода и направляют сильное магнитное поле на подверженную нагреву под закалку поверхность, следовательно, обеспечивают высокую температуру этой поверхности. Повышение качества обработки получено по причине большей, чем в прототипе, однородности и симметрии магнитного поля во внешней области индуктирующего токопровода по всему периметру витка индуктирующего токопровода из-за сочетания пазового разделения торцов индуктирующего токопровода с образованием зазора и расположения токоподводящих шин со стороны центра токопровода. Облегчен доступ к закаливаемым поверхностям, потому что стала возможной обработка поверхности внутри полости детали и плоских поверхностей, поскольку токоподводящие шины расположены со стороны центра токопровода. Значительное увеличение коэффициента полезного действия получено из-за использования всего периметра индуктирующего токопровода для обработки и плоских поверхностей изделий и поверхностей внутри полости, поскольку обеспечивается возможность поворота магнитопроводов вокруг трубчатого токопровода. Ориентированные в плоскости индуктирующего токопровода магнитопроводы позволяют нагревать поверхность полости. Ориентированные перпендикулярно плоскости индуктирующего токопровода магнитнопроводы позволяют нагревать плоскую поверхность. Увеличение производительности получено из-за использования всего периметра индуктирующего токопровода для обработки поверхностей изделий, тогда как в прототипе использовалась только часть периметра индуктирующего токопровода. Изобретение поясняется чертежом, где на фиг. 1 изображен общий вид индуктора для нагрева поверхностей изделий токами высокой частоты, на фиг. 2 - его вид сверху, на фиг. 3 - пазовое разделение торцов. Индуктор для нагрева поверхностей изделий токами высокой частоты содержит полый кольцевой индуктирующий токопровод 1 со сложным зазором 2 между торцами 3, 4 и жесткие токоподводящие шины 5, 6, 7, 8. На индуктирующем токопроводе 1 установлены съемные магнитопроводы 9 с возможностью поворота вокруг трубчатого токопровода 1 для переориентации на нагреваемые поверхности различной формы. Концы 10, 11 индуктирующего токопровода 1 имеют пазовое разделение торцов 3, 4 с образованием зазора 2. Токоподводящие шины 5, 6, 7, 8 расположены со стороны центра токопровода 1. Индуктирующий токопровод 1 выполнен в виде одновитковой кольцеобразной и круглой трубки из сверхпроводящего материала. В индуктирующем токопроводе 1 имеется полость 12 между торцами 3 и 4. Образованный торцами 3 и 4 индуктирующего токопровода 1 зазор 2 служит для пазового разделения торцов 3, 4 друг от друга по току. Токоподводящие шины 5, 6, 7, 8 изготовлены из трубок, внутри которых протекает охлаждающая жидкость. Токоподводящие шины 5, 6, 7, 8 присоединяются к концам 10 и 11 индуктирующего токопровода 1 по линиям раздела торцов 3 и 4 со сложным зазором 2. Присоединение токоподводящих шин 5, 6, 7, 8 к концам 10, 11 токопровода 1 обеспечивает протекание электрического тока по полному витку индуктирующего токопровода 1. Пазовое разделение торцов 3 и 4 у концов 10, 11 индуктирующего токопровода 1 и расположение токоподводящих шин 5, 6, 7, 8 со стороны центра токопровода 1 обеспечивают однородное распределение магнитного поля по всей окружности токопровода 1. Охлаждение токопровода 1 осуществляется подводимым по токоподводящим шинам 5, 6, 7, 8 и далее циркулирующим вдоль полости 12 охлаждающим агентом. Предлагаемый индуктор для нагрева поверхностей изделий токами высокой частоты работает следующим образом. Для формирования магнитного поля электрический ток пропускается по витку индуктирующего токопровода 1. Разность потенциалов подается на концы 10, 11 индуктирующего токопровода 1. При пропускании переменного электрического тока через токопровод 1 вокруг токопровода 1 возникает магнитное поле, напряженность которого изменяется по величине и по направлению в пространстве. Напряженность магнитного поля наибольшая внутри витка токопровода 1, а снаружи витка напряженность магнитного поля является наибольшей вблизи токопровода 1 и убывает по мере удаления от токопровода 1. С помощью магнитопроводов 9 магнитное поле концентрируется во внешней области токопровода 1 вблизи токопровода 1, что позволяет увеличить температуру нагрева и глубину нагрева поверхности под закалку. Локальная температура нагрева и глубина нагрева поверхности зависят также от профиля магнитного поля в области разделения торцов 3, 4 у концов 10, 11 токопровода 1. Профиль магнитного поля в области разделения торцов 3, 4, в свою очередь, зависит от формы токопровода 1 и конструкции концов 10 и 11. Пазовое разделение торцов 3 и 4 у концов 10, 11 токопровода 1 обеспечивает протекание переменного электрического тока по полному витку токопровода 1 и формирование однородного магнитного поля вокруг токопровода 1. Результирующее распределение индукции по радиусу индуктирующего токопровода таково, что получают снаружи витка токопровода 1 магнитное поле и зону нагрева. Магнитное поле во внешней области витка токопровода 1 осуществляет нагрев поверхности под закалку. Предлагаемое изобретение по сравнению с известными техническими решениями в этой области повышает качество обработки, поскольку в индукторе для нагрева поверхностей изделий токами высокой частоты индуктирующий токопровод снабжен съемными магнитопроводами и также по причине большей однородности и симметрии магнитного поля по всему периметру витка индуктирующего токопровода из-за пазового разделения торцов индуктирующего токопровода с образованием зазора и расположения токоподводящих шин внутри витка токопровода. Значительное увеличение коэффициента полезного действия и производительности получено из-за использования всего периметра токопровода для нагрева поверхностей изделий под закалку. Индуктор для нагрева поверхностей изделий токами высокой частоты удобен для нагрева поверхности полости и плоских поверхностей.Формула изобретения

Индуктор для нагрева поверхностей изделий токами высокой частоты, содержащий полый кольцевой индуктирующий токопровод с зазором между торцами и жесткие токоподводящие шины, расположенные в плоскости токопровода на его концах, отличающийся тем, что он снабжен съемными магнитопроводами, установленными на трубчатом токопроводе с пазовым разделением торцов с возможностью поворота вокруг трубчатого токопровода для переориентации на нагреваемые поверхности различной формы, а токоподводящие шины расположены со стороны центра токопровода.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Похожие патенты:

Изобретение относится к индукторам для нагревательных устройств, работающих на токах высокой частоты, а именно устройств для нагрева плоских поверхностей, таких, как торцевые поверхности узлов, подвергающихся нагреву для термообработки, дисков, пластин и т.п

Изобретение относится к области электротермии и может использоваться в установках индукционного нагрева в различных отраслях народного хозяйства, а именно в индукционных тигельных плавильных печах вертикального, горизонтального типа, в канальных печах, а также в нагревательных устройствах для поверхностного нагрева, закалки, сквозного нагрева заготовок для последующей их обработки давлением (прокатки, ковки, штамповки, гибки, сварки)

Изобретение относится к электротермии

Изобретение относится к индукционному нагреву и может быть использовано для нагрева трубопроводов при сварке и изолировании стыков

Изобретение относится к индуктору, который применяется для сварки или нагревания термопластического или покрытого термопластиком электропроводного закладочного материала, состоящему из электропроводника, соединенного с источником тока высокой частоты

Изобретение относится к электротермии, в частности к технологическим установкам индукционного нагрева токопроводящих тел

Изобретение относится к устройствам для непрерывно последовательной поверхностной закалки изделий с использованием индукционного нагрева, в частности к конструкции индуктора для нагрева внутренних фасонных поверхностей, например боковин рештаков угольных конвейеров

Изобретение относится к устройствам для индукционного нагрева и может быть использовано в любой отрасли промышленности при термической обработке деталей сложной формы и при испытаниях на прочность и долговечность

Изобретение относится к области техники и приборов токов высокой частоты и может быть использовано для индукционной наплавки изделий во всех отраслях народного хозяйства

Изобретение относится к металлургии, а именно к восстановительной термической обработке сменных деталей печного металлургического оборудования, преимущественно отработанных печных роликов, радиационных и жаровых труб, изготовленных из жаростойких сталей

Изобретение относится к металлургии, а именно к восстановительной термической обработке сменных деталей печного металлургического оборудования, преимущественно отработанных печных роликов, радиационных и жаровых труб, изготовленных из жаростойких сталей

Изобретение относится к прокатному производству, в частности к термообработке арматурного проката в прутках и мотках с прокатного нагрева в потоке мелкосортных и проволочных станов

Изобретение относится к области металлургии, в частности к производству проката круглого сечения для последующего волочения

Изобретение относится к термической обработке металлов и сплавов и может быть использовано при закалке листовых заготовок и других длинномерных деталей

Изобретение относится к прокатному производству и может быть использовано для охлаждения движущегося мелкосортного проката и катанки в линии прокатного стана

Изобретение относится к металлургической теплотехнике и может быть использовано на металлургических и машиностроительных заводах при производстве различных метизов, например оцинкованной проволоки

Изобретение относится к металлургии, в частности к составам временных покрытий, используемых при нагреве в процессе горячей обработки металлов давлением

Изобретение относится к термической обработке металлов, в частности к водомасляным закалочным средствам для поверхностной или объемной закалки стальных изделий

Изобретение относится к металлургии, в частности к производству электротехнической стали, используемой в качестве магнитопроводов

Изобретение относится к области прокатного производства и может быть использовано для закалки труб в термических отделениях трубопроизводящих цехов

Изобретение относится к машиностроению, в частности к термообработке деталей

www.findpatent.ru

Пайка ТВЧ: индукционные системы для нагрева. Часть 3

Немаловажное воздействие на интенсивность нагрева оказывают зазоры, образовывающиеся между индуктирующим проводом и паяемыми деталями. Для того чтобы достичь равномерного распределения тепла, необходимо правильно подобрать размер зазора. Если зазор уменьшить, то появится необходимость увеличения удельной мощности, а также сужение площади нагрева. Чем меньше будет зазор между индуктирующим проводом и деталью, тем более серьезными должны быть допуски на положение деталей внутри индуктора.

Пайка ТВЧ – допустимая величина зазоров

Небольшое отклонение в расположении паяемого узла при соблюдении малого зазора может стать причиной неравномерного распределения нагрева по поверхности металла. Зазоры менее 1,5-2 мм брать не рекомендуется. Если изделие обладает сложной конфигурацией, то следует соблюдать большие зазоры (более 5 мм). Однако не следует создавать слишком большие зазоры, потому что они станут причиной снижения КПД и коэффициента мощности, при этом увеличатся расходы электрической энергии. Если производится нагрев детали, части которой обладают различной массой, но при условии выполнения их из одного металла, индуктирующий провод должен располагаться ближе к той части изделия, что обладает большей массой. В этом случае нагрев детали, обладающей меньшими размерами, будет происходить за счет активного выделения тепла наведенными токами, а также благодаря теплу, выделяемому от детали, обладающей большими размерами.Если осуществляется одновременный нагрев деталей, материалы которых обладают разным удельным электрическим сопротивлением, то индуктирующий провод следует располагать ближе к той детали, материал которой обладает меньшим удельным электрическим сопротивлением.

Пайка ТВЧ – выбор формы индуктора

Форма индуктора для произведения пайки ТВЧ имеет немаловажное значение, поэтому ее необходимо подобрать правильно.Выбирая форму индуктирующего провода, а также мощность, при которой будет производиться нагрев, следует обращать внимание на тот факт, что чаще всего паяемые поверхности экранированы от воздействия электромагнитного поля за внешними слоями металла. По этой причине их нагрев происходит медленно за счет теплопроводности. Тепло передается от участков, которые непосредственно подвергаются влиянию вихревых токов. Идеальным будет вариант, если индуктор создать охватывающим, то есть индуктирующий провод будет располагаться снаружи паяемого изделия. Охватывающие индукторы, как правило, имеют наиболее высокие уровень КПД.Для осуществления индукционной пайки больше всего подходят одновитковые индукторы, охватывающие узкую зону нагрева, однако применяются и многовитковые. Современная установка для индукционной пайки смогла за короткий промежуток времени привлечь к себе внимание, вытеснив альтернативные способы соединения нескольких частей изделия в одно. Индукционная пайка с оборудование от компании ЭЛСИТ позволяет четко проконтролировать соблюдение всех необходимых параметров нагрева, совершая работу качественно.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индукционная печь ТВЧ - ЭЛСИТ

Индуктор вырабатывает мощное электромагнитное поле, которое отвечает за нагрев изделия, размещенного вблизи индуктора. Индукционный нагрев считается прямонаправленным и благодаря этому наиболее качественным видом тепловой обработки изделия. При помощи воздействия токов высокой частоты можно совершать множество манипуляций, связанных с нагревом металла: термообработка готовых изделий, пайка ТВЧ, закалка ТВЧ, плавка металла и мн. др. действия.

Индуктор вырабатывает мощное электромагнитное поле, которое отвечает за нагрев изделия, размещенного вблизи индуктора. Индукционный нагрев считается прямонаправленным и благодаря этому наиболее качественным видом тепловой обработки изделия. При помощи воздействия токов высокой частоты можно совершать множество манипуляций, связанных с нагревом металла: термообработка готовых изделий, пайка ТВЧ, закалка ТВЧ, плавка металла и мн. др. действия.

Индукционное оборудование позволяет качественно плавить металлы, увеличивая некоторые физические показатели, поэтому в некоторых случаях сталь можно разбавлять легирующими добавками и это никак не повредит качеству изделия.

Принцип работы индукционной плавильной печи

Рабочий процесс плавильной печи ТВЧ начинается с того момента, когда ток подается на генератор. Электрический ток проходит через индуктор, являющийся сердцем установки и несущий ответственность за работу установки. После того, как ток прошел через индуктор, в рабочий процесс тут же подключается конденсатор. Главная цель конденсатора – создание колебательного контура. Как только конденсатор выполняет свою задачу, вся система начинает настраиваться на заданную частоту. Индуктор в плавильной печи создает переменной магнитное поле, которое будет проникать в металл и нагревать его до температуры плавления. В некоторых моделях индукционных печей может быть установлен феромагнитный сердечник, который замыкает цепь.

Преимущества применения индукционной плавильной печи

Индукционное оборудование является одним из лучших инструментов для нагрева металла. Если не говорить о литейных цехах, основная задача которых – плавка огромных объемов металла (в таких предприятиях установлены огромные мартеновские печи), то индукционная установка станет отличным решением вопроса с плавкой.Плавильная ТВЧ печь обладает следующими преимуществами:

- Экономия электроэнергии. Для нагрева металла до температуры плавления используется электромагнитное поле, вырабатываемое индуктором, при этом затрачивается лишь небольшое количество электричества.

- Установка имеет небольшой размер и легко уместится в цехе, который обладает небольшой площадью.

- Корпус индукционной плавильной печи герметично защищает механизм от пыли и грязи.

- Плавильная печь ТВЧ может нагреваться до температуры, которая необходима для плавки самых тугоплавких металлов.

- Плавильная печь может работать в автономном режиме, управляемая программой, или под контролем сотрудника предприятия.

- Управлять индукционным оборудованием несложно и с этим справиться любой работник цеха.

Индукционная плавильная печь отлично справляется со своей функцией – плавкой металла и является лучшей в этой сфере. Установки индукционного нагрева способны работать бесперебойно в течение суток и этим могут повысить производительность на предприятии.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индукционная установка ТВЧ - ЭЛСИТ

Индукционный нагрев – это вид нагрева, где за выработку теплового поля отвечает индуктор. Электричество проходит через индуктор и вокруг него начинает образовываться мощное электромагнитное поле, проходящее сквозь изделие и вырабатывающее тепловую энергию. Под воздействием токов высокой частоты можно совершить немало действий, которые зависят от нагрева металла. Индукционная установка позволяет плавить металла,

Индукционный нагрев – это вид нагрева, где за выработку теплового поля отвечает индуктор. Электричество проходит через индуктор и вокруг него начинает образовываться мощное электромагнитное поле, проходящее сквозь изделие и вырабатывающее тепловую энергию. Под воздействием токов высокой частоты можно совершить немало действий, которые зависят от нагрева металла. Индукционная установка позволяет плавить металла,

производить термообработку изделия, закалять готовое изделие, производить пайку токами высокой частоты и т.п. со своими задачами индукционная установка отлично справляется и позволяет ускорять процесс обработки изделий.

Индукционная установка – преимущества использования

Предприятия, пользующиеся индукционным нагревателем, понимают все преимущества и впоследствии не готовы заменять установку ТВЧ на какую либо другую. Преимуществ у индукции немало и сейчас мы перечислим основным, которые покажут всю прелесть работы ТВЧ нагрева.

- Индуктор отвечает за выработку мощного электромагнитного поля, которое и будет нагревать изделие. Для работы индуктора достаточно небольшого количества электричества. Во время производственного процесса электричество может экономиться благодаря ТВЧ установкам, что позволяет снизить себестоимость изделия.

- Корпус индукционной установки герметично защищает оборудование от проникновения пыли, что положительно сказывается на ее сроке эксплуатации.

- Для работы с индукционной установкой не нужно обладать специальными знаниями. Принцип работы и программирования рабочего процесса довольно прост.

- Установка ТВЧ позволяет равномерно прогревать всю поверхность изделия, которая нуждается в нагреве. Благодаря равномерному проникновению тепла прочность изделия повышается, а уровень качества повышается.

- Установки индукционного нагрева безопасны и экологически чистые. Во время работы нет никаких выделений, которые загрязняли бы атмосферу и могли навредить работникам.

Индукционная ТВЧ установка – это универсальное оборудование, которое позволит упростить производственный процесс и поможет улучшить качество готовых изделий.

Индукционная ТВЧ установка – как выбрать

К выбору установки высокочастотного нагрева очень важно подойти со всей ответственностью. Если одна установка сильна в закалке, то вторая лучше всего подходит для плавки металла. Конечно, есть и универсальное оборудование, способное выполнять множество функций, но оно не так сильно в чем-то определенным. Если предприятие нуждается в плавке металла, то лучше всего обратить внимание на индукционную плавильную печь, так как данная установка способна достигать огромной температуры, которой, как правило, будет достаточно для плавки тугоплавких металлов. Для ТВЧ пайки отлично подойдет оборудование, которое способно работать на высокой частоте.При выборе индукционной установки ТВЧ обязательно составьте техзадание, а в нем укажите - какая мощность установки необходима на ваше предприятие и в каких целях будет использовано оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Установки ТВЧ — Токи Высокой Частоты — Росиндуктор.рф

Компания «Росиндуктор» предлагает применение установок с токами высокой частоты ТВЧ для повышения технологии на промышленных производствах и получения хорошего экономического эффекта. ТВЧ установка используются в автоматизированных комплексах исходя из поставленных задач, в основном это упрочнение поверхностей деталей. ТВЧ установки применяются в следующих промышленностях и операциях:

Установка ТВЧ широко применятся в металлургической промышленности, где используются операции по закалки, пайки и термообработки металла токами высокой частоты. Компания Росиндуктор производит, продает, модернизирует, обслуживает и ремонтирует любые установки ТВЧ. На все индукционные установки ТВЧ выдается инструкция, в которой прописан регламент обслуживания, при соблюдении которого ремонт не потребуется долгие годы.

Новые разработки ТВЧ установок сделаны на базе транзисторов, что делает их очень экономичными, а схема охлаждения современной закалочной установки ТВЧ, бывает двух видов: воздушная и водяная.

Применение ТВЧ установок

Компания «Росиндуктор» предлагает применение установок с токами высокой частоты ТВЧ для повышения технологии на промышленных производствах и получения хорошего экономического эффекта. ТВЧ установка используются в автоматизированных комплексах исходя из поставленных задач, в основном это упрочнение поверхностей деталей. ТВЧ установки применяются в следующих промышленностях и операциях:

- Металлургическая отрасль

- Машиностроительная отрасль

- Легкая промышленность

- Производство ювелирных изделий

- Станки для изготовления натяжных потолков

- Поверхностная закалка длинных валов, зубьев, шестерни, винтов стали 8 хф, стали 40х, цапф роликов, крановых колос до 3 мм

- Производство болтов и гаек, горячая штамповка

- Предварительный нагрев и термообработка швов труб перед сваркой

- Пайка припоем резцов, и прочих наконечников

- Переплавка цветных и черных металлов.

- Сварка швов прямоугольных труб

- Производство металлической арматуры

- Термообработка металлических сосудов с нефтепродуктами

Преимущества ТВЧ установок

Преимущества ТВЧ установок — это налаживание производственного процесса при небольших вложениях. Вот основные преимущества, которые вы получите при покупке ТВЧ установки в компании Росиндуктор:

- Не высокая стоимость и быстрая окупаемость

- Высокая экономичность

- Мобильность и универсальность, с возможностью подключения к любому автоматическому комплексу

- Возможность непрерывной работы 24 часа в сутки

- Не требуется предварительный разогрев, работают сразу после включения

- Малое время нагрева, что дает высокую производительность

- Отличное качество термических операций

- Безопасная работа, так как нет высокого напряжения

- Простой интерфейс, легкое управление

rosinduktor.ru