Содержание

Управление натяжением

Наша компания может предложить Вам решения для управления натяжением. В качестве измерителя натяжения нами используются тензодатчики, это позволяет непосредственно измерять натяжение. Регулирование осуществляется либо контроллером либо внутренним регулятором инвертора.

Назначение. Система автоматического контроля натяжения используется в центральных и периферийных намотчиках и позволяет стабилизировать силу натяжения пленки при изменении скорости движения рукава (полотна в двух позиционном намотчике). При этом гарантируется равномерная плотность намотки. Основное достоинство системы – это то, что оператору не нужно регулировать скорость намотки при изменении скорости вытяжки. Он регулирует силу натяжения. Как правило, сила натяжения постоянна во всем диапазоне скоростей вытяжки (при определенных параметрах рукава – ширина, толщина). Так что оператор задаёт требуемую плотность намотки (силу натяжения рукава) и система сама поддерживает её.

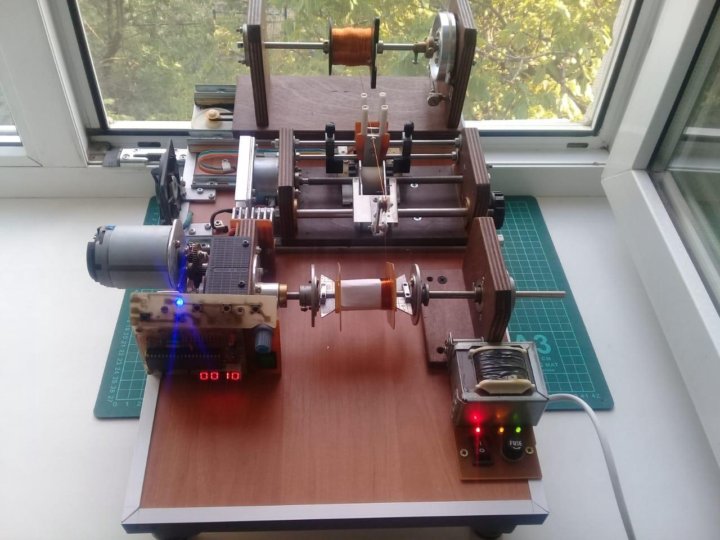

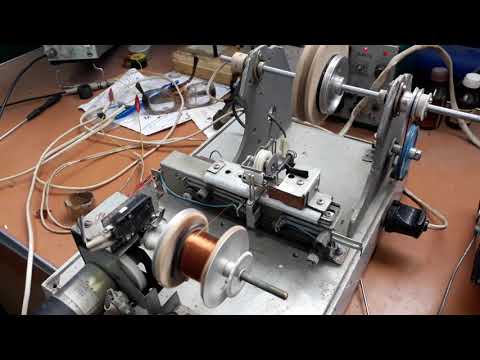

Состав изделия: данная система представляет собой: электрический шкаф с инвертором, панелью оператора, органами управления, вспомогательной защитной и коммутационной аппаратурой; тензодатчики; сумматор сигналов.

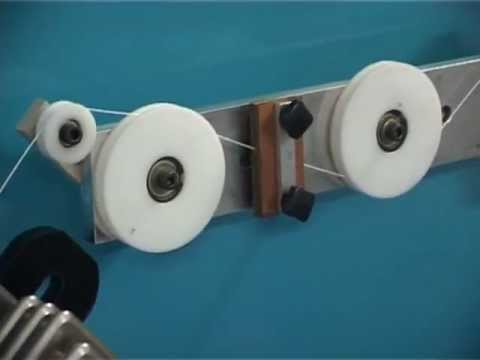

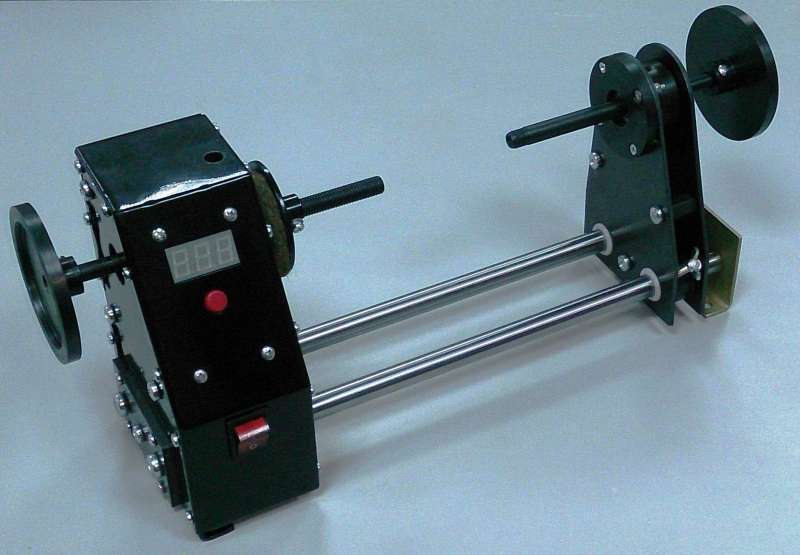

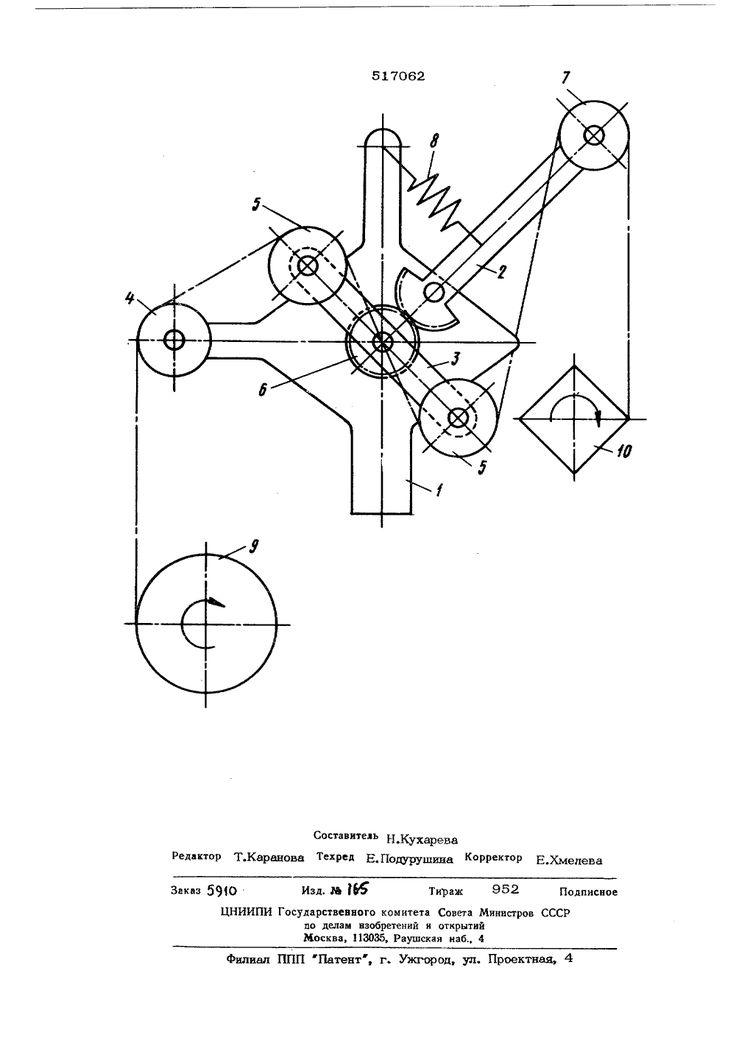

Принцип дейтвия. Система построена на основе тензометрических датчиков, которые служат обратной связью для системы управления. Тензодатчик выдает сигнал прямо пропорциональный давлению, оказываемому на него. Сигналы обоих тензодатчиков(1) суммируются и преобразуются к нужному виду в сумматоре (2), далее обрабатываются в ПИД регуляторе инвертора (3). Оператор с помощью регулировочного резистора или с контроллера задает уровень натяжения, изменяя определенный параметр инвертора. Индикация натяжения может осуществляться либо с помощью встроенного дисплея инвертора, либо дополнительным стрелочным или цифровым индикатором, либо на дисплее контроллера. После калибровки системы при отсутствии плёнки двигатель раскручивается до номинальных оборотов, пытаясь выбрать образовавшуюся слабину. Когда плёнка начинает воздействовать на измерительный вал, система уменьшает обороты двигателя до уровня, необходимого для поддержания нужной силы натяжения. ПИД-регулятор инвертора отрабатывает задание и производит регулировку оборотов двигателя с упреждением, достаточным для обеспечения мягкости работы системы. При правильной настройке системы отсутствуют какие-либо переколебания натяжения. Слабина плёнки выбирается достаточно плавно. Система обеспечивает равномерное натяжение плёнки при любой величине рулона.

Когда плёнка начинает воздействовать на измерительный вал, система уменьшает обороты двигателя до уровня, необходимого для поддержания нужной силы натяжения. ПИД-регулятор инвертора отрабатывает задание и производит регулировку оборотов двигателя с упреждением, достаточным для обеспечения мягкости работы системы. При правильной настройке системы отсутствуют какие-либо переколебания натяжения. Слабина плёнки выбирается достаточно плавно. Система обеспечивает равномерное натяжение плёнки при любой величине рулона.

Допустим, мы уменьшили скорость вытяжки рукава. Натяжение пленки в намотчике увеличилось, что привело к увеличению давления на вал (1), изменяя тем самым сигнал с тензодатчиков. Инвертор отрабатывает ситуацию и пытается вернуть значение сигнала с датчиков натяжения в исходное значение, что приводит к уменьшению скорости вращения двигателя намотчика. Натяжение привелось к значению, которое было до уменьшения скорости вытяжки. Процесс регулировки с помощью ПИД-регулятора происходит быстро и мягко (визуально не заметно).

Сроки поставки: 10-15 дней.

Гарантийные обязательства: изготовитель гарантирует соответствие продукции требованиям технических условий при соблюдении потребителем условий транспортировки, хранения, монтажа и эксплуатации. Гарантийный срок эксплуатации 12 месяцев со дня ввода изделия в эксплуатацию, но не более 18 месяцев со дня отгрузки.

Контроль натяжения FMS :: СервоКИП.RU

Компания FMS (Швейцария) была основана в 1993 году. Компания работает в области создания систем для автоматического контроля за натяжением продукции в процессе производства, а также для контроля положения транспортерного оборудования. Это подтверждают ведущие разработки и международный успех FMS. На сегодняшний день FMS является основным поставщиком систем контроля для многих производителей оборудования в которых используется технология рулонной намотки различных материалов, а также при изготовлении кабельно- проводниковой продукции.

Наша компания является официальным дистрибьютором FMS на территории Российской Федерации.

Области применения оборудования FMS:

Изготовление, обработка и использование рулонных материалов

Производство провода и кабеля

Производство и обработка листового металла

Производство бумаги

Производство текстиля

Весоизмерительные системы

Составляющие системы контроля за натяжением:

Датчики натяжения

Усилители

Контроллеры

Беспроводные системы

Взрывозащита цепей управления

FMS всегда «держит в натяжении». Наматывание и разматывание, продольная резка, нанесение покрытия, печать, производство и обработка металла, бумаги, пленки, ленты, кабеля, провода и другие производственные процессы требуют постоянного натяжения материала. Отклонение значения натяжения неминуемо приводят к браку в производстве и как следствие финансовым потерям.

Применение современных технологий на всех этапах производства датчиков, позволяет получить точность измерений 0,3-0,5% от номинального значения. Датчики FMS могут применяться в условиях вакуума, воздействия воды, агрессивных сред. Температурный диапазон работы датчиков от -40оС до 160оС. Встроенные механические ограничители (в датчиках всех типов) обеспечивают защиту от перегрузок до 20-ти кратного значения, относительно номинала. Конструкция, технологии производства, используемые материалы гарантируют надежность работы, точный результат в течение всего срока службы оборудования.

Температурный диапазон работы датчиков от -40оС до 160оС. Встроенные механические ограничители (в датчиках всех типов) обеспечивают защиту от перегрузок до 20-ти кратного значения, относительно номинала. Конструкция, технологии производства, используемые материалы гарантируют надежность работы, точный результат в течение всего срока службы оборудования.

Усилители и контроллеры FMS собираются на современной элементной базе с применением высокопроизводительных микропроцессоров. Три типа исполнения корпусов, различная степень защиты от влаги, встроенные шины для управления производственным процессом. Все это позволяет удовлетворить требования любого потребителя.

На сегодняшний день применение тензодатчика, в качестве первичного устройства- самый точный, надежный и удобный в реализации способ контроля натяжения.

Схема контроля натяжения:

1. Датчик (датчики) контроля натяжения материала- рулонный материал, кабельно- проводниковая продукция, различные типы нитей и т. д..

д..

Датчики контроля натяжения отличаются высокой эксплуатационной надежностью и точностью измерения, что позволяет добиться высокой производительности и качества. Тип материала и такие факторы, как температура, влажность, а также изменение диаметра рулона или барабана при намотке или размотке приводят к непрерывному изменению величины натяжения обрабатываемого материала. Без замкнутого цикла контроля натяжения это неизбежно приводит к нарушению технологического процесса и браку. Датчики FMS определяют значение натяжения и передают сигнал, пропорциональный натяжению в усилитель или контроллер.

2. Контроллер и (или) усилитель- специально разработаны для обработки сигналов от датчиков контроля натяжения. Программируются под требования технологической линии для поддержания необходимого натяжения материала. Значения могут быть заданы в Ньютонах, фунтах и т.д..

Усилитель преобразует выходной сигнал датчика в унифицированный- 0-5, 4-20 mA, 0-10В. Далее сигнал обрабатывается контроллером клиента.

При применении контроллера FMS необходимость в усилителе отсутствует. Выходной сигнал с датчика обрабатывается непосредственно контроллером. В нем значение натяжения сравнивается с заданным, и в случае отклонения выдается сигнал на шаговый двигатель или другой исполнительный механизм.

Контроллеры, усилители имеют встроенные шины для их интеграции в систему технологического процесса управления оборудованием.

3. Исполнительные механизмы, такие как- преобразователь частоты с электродвигателем, электропневматический преобразователь с пневмоцилиндром, тормоз или сцепление при получении сигнала с контроллера изменяет положение вала, либо обороты катушки с материалом, либо промежуточного вала.

4. В результате производственная линия постоянно поддерживает необходимое натяжение.

Преимущества системы:

Постоянный автоматический контроль за натяжением продукции;

Возможность задания условий натяжения в разных физических величинах (Ньютоны, фунты и т. д.)

д.)

Запись в память и последующий просмотр сведений о работе системы

Дистанционное управление системой

01.11.2022

Что такое натяжение обмотки и почему это важно?

Что такое натяжение обмотки?

Опубликовано Брайоном Уильямсом и размещено в разделе «Библиотека статей», «Новости Монтальво», «Блог по контролю натяжения в Интернете».

Понимание того, что такое натяжение обмотки и его важность для контроля натяжения полотна, может поначалу вызвать в воображении ньютоновские законы движения, которые для некоторых могут показаться пугающими или сбивающими с толку. Однако сначала рассмотрим слово «напряжение» само по себе. Что касается физики, то в школе мы узнали, что напряжение — это одна из многих сил, существующих в природе. То, как передается сила, отличает ее от других сил, таких как сжатие или толкание, тяга, вес, подъем или сопротивление. Напряжение, когда оно применяется, представляет собой тянущую силу.

Напряжение, когда оно применяется, представляет собой тянущую силу.

Как и все силы в природе, она невидима и недоступна осязанию, вкусу и обонянию. Однако напряжение можно почувствовать в прямом и переносном смысле, поскольку это слово происходит от эмоционального состояния растяжения или натяжения. Быть взвинченным — это больше, чем выражение; это форма напряжения. Примените это понятие к физике и технике, и вам будет легче понять концепцию натяжения намотки, а также его важность в отношении контроля натяжения полотна, которое может повысить эффективность производства.

Натяжение обмотки в системе контроля натяжения полотна

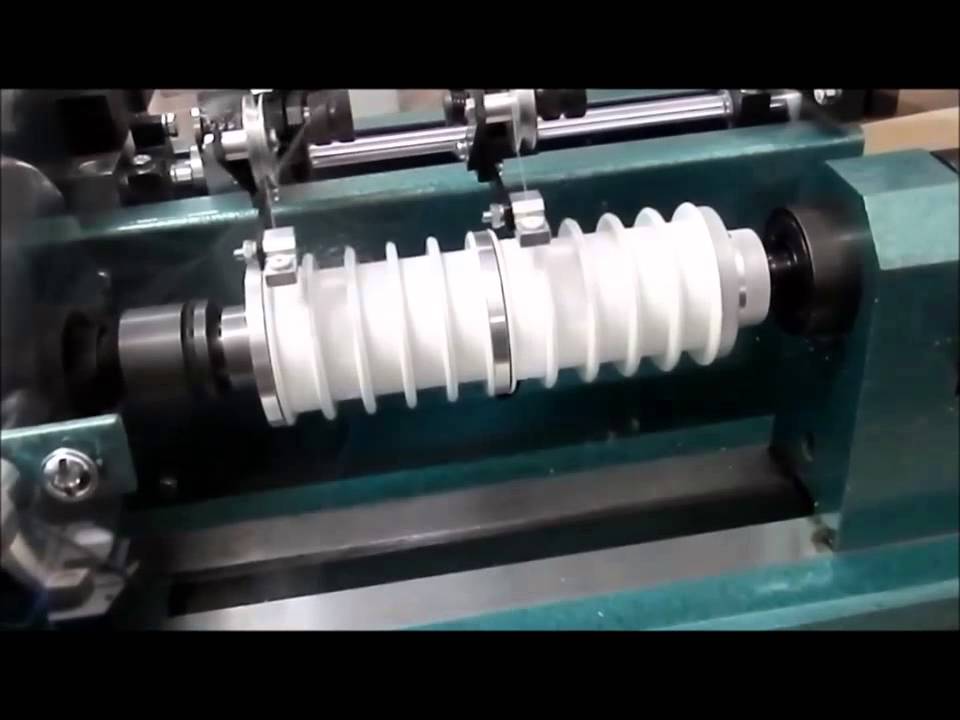

В производстве под полотном понимается любой материал, который непрерывно наматывается на рулон или катушку, такой как бумага, пластик, пленка, нить, текстиль, кабель или металл. Натяжение намотки, применяемое к непрерывному полотну материала в машинном процессе, является единственным наиболее важным фактором, обеспечивающим равномерность намотки полотна и его правильную обработку. Это означает, что натяжение намотки – это постоянная, измеримая сила, с которой полотно должно справляться на протяжении всего производственного процесса.

Это означает, что натяжение намотки – это постоянная, измеримая сила, с которой полотно должно справляться на протяжении всего производственного процесса.

Когда материал наматывается на машине, натяжение представляет собой измеримую силу, которая удлиняет или растягивает его по мере того, как он вытягивается или транспортируется в процессе намотки. Степень растяжения материала следует тщательно контролировать, сводить к минимуму и равномерно распределять на протяжении всего процесса. Следовательно, чтобы контролировать удлинение полотна, необходимо контролировать натяжение намотки.

Контроль натяжения полотна необходим для улучшения и обеспечения потока материала при изменении скорости машины или для компенсации изменений направления полотна во время его намотки. Методы контроля натяжения полотна значительно различаются: от визуального наблюдения за натяжением и ручной регулировки до усовершенствованных датчиков натяжения и индикаторов натяжения, которые могут автоматически измерять и вносить необходимые корректировки в процессе.

Как определяется натяжение полотна?

Натяжение полотна определяется и измеряется по силе на единицу ширины или просто по единице натяжения материала. Во многом это определяется толщиной, типом обрабатываемого материала и в некоторой степени самим процессом. Единицы обычно измеряются либо в имперской системе измерения в фунтах на линейный дюйм (PLI), либо в метрической системе измерения в килограммах на сантиметр (кг/см) или в ньютонах на сантиметр (Н/см). Другим хорошим примером является бумажная промышленность, которая предпочитает метод, в котором единица натяжения измеряется единицей веса бумаги в фунтах. на 3000 кв. футов или граммов на квадратный метр.

Повышение производительности благодаря контролю натяжения полотна

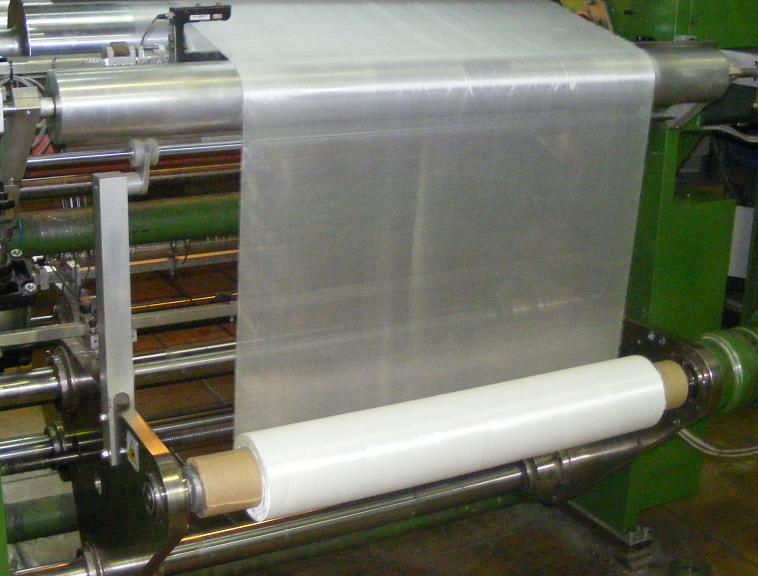

Наконец, правильное натяжение намотки и контроль натяжения полотна напрямую связаны с эффективностью производства. При намотке бобин необходимо контролировать степени натяжения, чтобы исключить попадание воздуха между слоями материала. Попадание воздуха может привести к телескопированию рулона, когда слои соскальзывают в рулон и выходят из него. Слишком сильное натяжение между слоями может уменьшить захват воздуха, но вызвать чрезмерное удлинение и/или деформацию материала, или эластичность материала может привести к тому, что материал попытается вернуться к своей первоначальной форме, деформируя готовый рулон. Во всех случаях, без надлежащего контроля натяжения полотна, рулон может быть либо слишком мягким из-за отсутствия надлежащего контроля натяжения, либо сердцевина рулона может быть повреждена, либо рулон может вытянуться из-за высокого натяжения.

Попадание воздуха может привести к телескопированию рулона, когда слои соскальзывают в рулон и выходят из него. Слишком сильное натяжение между слоями может уменьшить захват воздуха, но вызвать чрезмерное удлинение и/или деформацию материала, или эластичность материала может привести к тому, что материал попытается вернуться к своей первоначальной форме, деформируя готовый рулон. Во всех случаях, без надлежащего контроля натяжения полотна, рулон может быть либо слишком мягким из-за отсутствия надлежащего контроля натяжения, либо сердцевина рулона может быть повреждена, либо рулон может вытянуться из-за высокого натяжения.

Контроль натяжения намотки и натяжения полотна обеспечивает качество продукции и эффективность производства в процессе производства. Правильное натяжение намотки и надлежащий контроль натяжения позволяют материалу непрерывно тянуться с эффективными скоростями. Для производителей с точки зрения производительности правильное натяжение является обязательным как для материала, так и для процесса.

Свяжитесь со специалистом по приложениям сегодня, чтобы обсудить ваше текущее приложение и узнать больше о том, как мы можем повысить вашу производительность, эффективность и прибыльность!

Оптимизация управления натяжением в намотчиках с центральным приводом

Денис Морозов

Намотчики и разматыватели с центральным приводом ведут в постоянно меняющуюся нагрузку, поскольку они обрабатывают и регулируют натяжение полотна. Изменение диаметра рулона требует, чтобы система управления постоянно адаптировалась к правильной скорости вращения шпинделя и эффективно справлялась с изменениями массы рулона, обеспечивая при этом точное управление натяжением полотна.

Типичные внутренние компоненты системы контроля натяжения центрального ветра могут включать:

- Калькулятор диаметра

- Контроллер процесса с замкнутым контуром (т. е. ПИД-регулятор)

- Инерционный калькулятор

Через эти взаимосвязанные модули устанавливаются регулятор натяжения, скорость привода, уставки регулятора тока и переменные производительности. Эти компоненты регулятора натяжения и переменные процесса, которые они производят, напрямую зависят от точности фактического диаметра рулона.

Эти компоненты регулятора натяжения и переменные процесса, которые они производят, напрямую зависят от точности фактического диаметра рулона.

Точность компонента калькулятора диаметра очень важна для производительности системы, до такой степени, что его можно считать самым важным элементом в системе управления.

Фактический диаметр рулона можно измерить с помощью датчика или рассчитать с помощью входных значений движения полотна и шпинделя. Поскольку диаметр измерительного ролика обычно подходит только для первоначальной или начальной настройки, рабочий диаметр вычисляется повторно в процессе. Существует множество технологий для расчета рабочего диаметра, но режимы, в которых используются фактические или производные изменения положения полотна и шпинделя, могут обеспечить более высокую производительность.

Здесь мы обсудим концепции управления натяжением, потенциальные методы расчета диаметра, режимы расчета оптимального диаметра и сложное взаимодействие между расчетом диаметра и контроллером технологии натяжения в отношении производительности.

Концепции и расчеты

Существуют различные методы управления, которые можно применять к намотчикам с центральным приводом: например, управление крутящим моментом или скоростью. В этой статье основное внимание будет уделено теории управления намоточными устройствами на основе скорости, хотя многие результаты, касающиеся методов расчета диаметра, могут быть легко применены к намоточным устройствам с регулированием крутящего момента. В намоточной машине с центральным приводом и регулируемой скоростью двигатель шпинделя выполняет две основные функции: он соответствует линейной скорости машины и поддерживает постоянное натяжение полотна.

Чтобы соответствовать постоянной скорости полотна ( v ), угловая скорость шпинделя должна уменьшаться по мере увеличения диаметра рулона. Зависимость между угловой скоростью шпинделя и скоростью поверхностного полотна показана на рис. 1 .

Скорость машины определяется двигателем прижимного ролика, который является частью той же системы управления приводом, или измеряется внешним датчиком положения. Для получения правильной угловой скорости вращения шпинделя ( w ), необходимо рассчитать или измерить диаметр ( D ) рулона.

Для получения правильной угловой скорости вращения шпинделя ( w ), необходимо рассчитать или измерить диаметр ( D ) рулона.

Методы натяжения и контроля полотна

В намоточной машине с центральным приводом с регулируемой скоростью можно использовать два метода контроля натяжения:

- Для измерения натяжения полотна можно использовать тензодатчик. Контроллер натяжения изменяет скорость шпинделя на основе показаний тензодатчика

- Можно использовать свободно движущийся толкатель с предварительным усилием. Обратная связь об отклонении положения танцора используется контроллером положения для регулировки угловой скорости шпинделя 9.0048

.

Как контроллер положения для систем на основе танцора, так и контроллер натяжения для систем с датчиками нагрузки обычно называют технологическими контроллерами (см. , рис. 3 ).

Технологический контроллер представляет собой систему управления с замкнутым контуром, которая применяет коррекцию на основе разницы между заданным и фактическим значениями. Заданное значение по сравнению с фактической разницей масштабируется с помощью коэффициента, называемого пропорциональным усилением. Также применяется интегральная и дифференциальная составляющая. Термин ПИД-регулятор также обычно используется для обозначения этого расчета.

Заданное значение по сравнению с фактической разницей масштабируется с помощью коэффициента, называемого пропорциональным усилением. Также применяется интегральная и дифференциальная составляющая. Термин ПИД-регулятор также обычно используется для обозначения этого расчета.

Измерения

Как указано, диаметр рулона необходим для правильного расчета угловой скорости вращения шпинделя в соответствии с линейной скоростью полотна. Расчет диаметра может быть выполнен либо прямым измерением, либо расчетом системы привода.

Прямое измерение диаметра (см. Рисунок 4 ) выполняется с помощью ультразвукового датчика или накладного ролика, прикрепленного к измерительному устройству, такому как потенциометр или энкодер. Методы прямого измерения подвержены влиянию механических и электрических факторов, связанных с эксплуатацией и обслуживанием измерительных приборов и задействованной механики.

Методы расчета диаметра на основе привода включают добавление толщины материала, скорость полотна относительно вала наматывающего устройства в минуту ( v / n ), интегрирование скорости полотна и вычисление на основе положения. Для всех методов расчета диаметра на основе привода требуется начальная настройка. Начальный диаметр можно определить одним из трех способов:

Для всех методов расчета диаметра на основе привода требуется начальная настройка. Начальный диаметр можно определить одним из трех способов:

- Прямой ввод оператора

- Метод прямого измерения диаметра

- В системах на основе танцора можно анализировать смещение танцора в зависимости от угла поворота шпинделя во время натяжения во время процедуры, как показано на рис. 9.0039 Рисунок 5

Добавление толщины материала потенциально является наиболее точным методом расчета диаметра. Толщина намотанного материала прибавляется к диаметру на каждом обороте.

Кроме того, точность расчета зависит от трех факторов:

- Точность начального диаметра

- Точность заданной толщины полотна

- Постоянство толщины полотна и возможность построения рулона при заданной толщине полотна. Воздух, попавший между витками материала, изменит диаметр рулона

При расчете скорости полотна относительно диаметра вала наматывающего устройства диаметр ( D ) определяется с использованием зависимости между поверхностной скоростью полотна ( v ) и угловой скоростью шпинделя ( w ) с использованием формул, приведенных на рисунке 1 .