Содержание

Необходимое усилие — прессование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Штамп для скрепления штампованных пластин Е — образно-го магнитопровода посредством заклепок или развальцованных шли.

[1] |

Необходимое усилие прессования складывается из двух составляющих — усилия для прессования пакета стали и усилия для образования головок заклепок.

[2]

Величина необходимого усилия прессования при таблетировании зависит от природы пресс-материала, его влажности и температуры, при которой происходит прессование.

[3]

| Многогнездная пресс-форма со сменными пуансонами и матрицами ( h — глубина погружения пуансона, равная 1 — 2 мм.

[4] |

При определении необходимого усилия прессования или удельного давления прессования необходимо учитывать не только площадь проекции изделий на плоскость разъема пресс-форм, но и площадь поверхности горизонтального грата, так как последняя также воспринимает усилие прессования. Обеспечение минимальной толщины грата требует приложения определенного усилия прессования.

Обеспечение минимальной толщины грата требует приложения определенного усилия прессования.

[5]

Расчет начинают с определения площади прессования и необходимого усилия прессования, после чего переходят к определению количества гнезд.

[6]

| Машина для инжекционного прессования пластмасс.

[7] |

Механизм запирания машины состоит из подвижной плиты с пуансоном 5, промежуточной плиты 9 с закрепленным на ней гидроцилиндром смыкания 11 и гидроцилиндра дожатия 12, обеспечивающего создание необходимого усилия прессования.

[8]

Таким образом, установлено, что, осуществив фазовое превращение содержащейся в шихте СК на стадии таблетиро-вания, можно примерно на 10 — 15 % повысить прочность таблеток катализатора и одновременно снизить необходимое усилие прессования.

[9]

Конвейерный пресс.

[10] |

Над нижней ветвью верхнего пластинчатого конвейера установлены три граненых валка 5, которые во время работы надавливают на пластины конвейера своими гранями. Необходимое усилие прессования регулируется винтами и рессорами, установленными на станине и передающими давление на граненые валки.

[11]

Резьбовые изделия свинчиваются с оформляющих знаков пуансонов резиновыми дисками 14, которые при вращении прижимаются к отпрессованным изделиям специальным устройством. Во время выдержки электродвигатель останавливается и необходимое усилие прессования поддерживается тарельчатыми пружинами.

[12]

| Электрическая схема нагревательной установки пресса модели ПА803.

[13] |

На нижнюю контактную плиту 5 устанавливается заранее собранная графитовая пресс-форма 4 с прессуемым порошком. После этого включается электрический ток, который, проходя через прессуемый порошок, нагревает его вместе с прессформой до температуры 2400 С. Тепловой режим и необходимое усилие прессования устанавливаются в зависимости от формы изделия, состава и свойств прессуемого материала.

Тепловой режим и необходимое усилие прессования устанавливаются в зависимости от формы изделия, состава и свойств прессуемого материала.

[14]

После этого крышки кассет закрываются при помощи гидроцилиндров. Кассеты автоматически вдвигаются в пресс, и нажатием на конечные выключатели дается сигнал на смыкание пресса. После поступления сигнала на закрывание пресса со стороны второй кассеты ( вдвигаемой в пресс с другой стороны) гидравлическая жидкость низкого давления подается в гидроцилиндр стола пресса, и плунжер поднимается и замыкает пресс-формы. Затем отключается низкое давление в гидросистеме и включается подача гидравлической жидкости высокого давления для обеспечения необходимого усилия прессования в течение всего цикла вулканизации. По окончании вулканизации срабатывает реле времени и переключает пресс на открывание. Плунжер пресса опускается и в нижнем положении включает толкатели механизмов перезарядчика, которые автоматически выдвигают формы из пресса и открывают их для перезарядки. Схема автоматики пресса предусматривает возможность осуществления двух промежуточных подпрессовок для удаления воздуха из пресс-форм.

Схема автоматики пресса предусматривает возможность осуществления двух промежуточных подпрессовок для удаления воздуха из пресс-форм.

[15]

Страницы:

1

Общие закономерности процесса прессования | Металлургический портал MetalSpace.ru

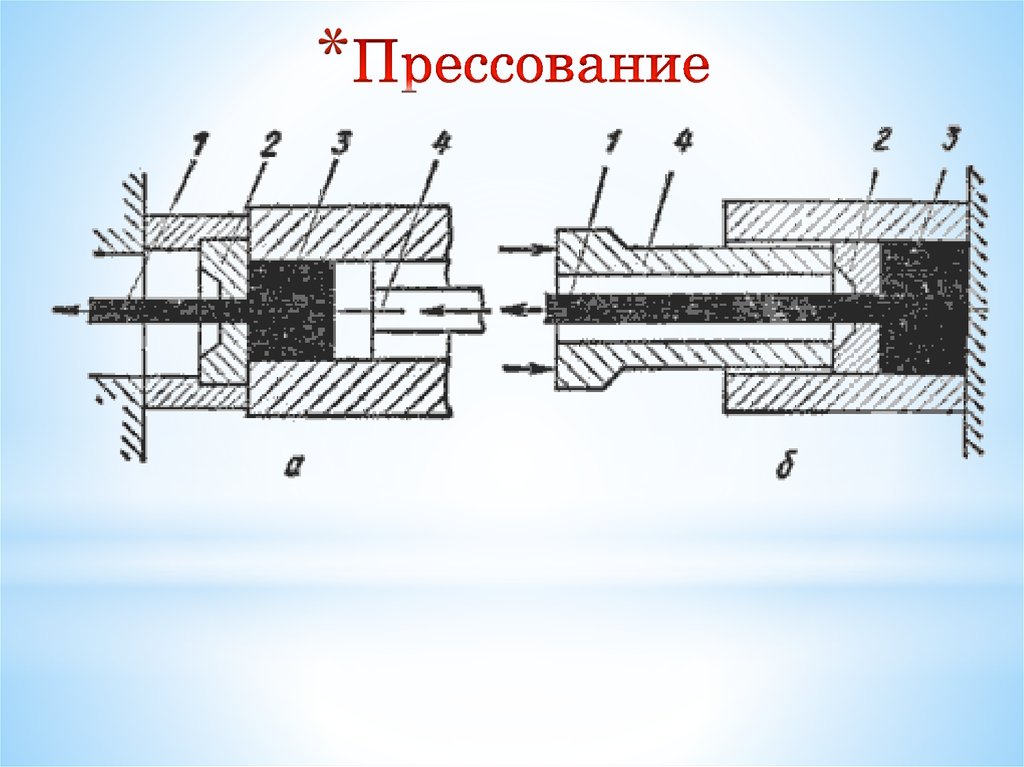

При формовании в собранную и установленную на плиту пресса прессформу засыпается порция порошковой смеси и устанавливается пуансон, через который от пресса на порошковую смесь передается соответствующее давление и под действием усилия начальный объём сыпучей порошковой смеси уменьшается, происходит деформирование её и формируется брикет, называемый прессовкой, заданной формы и размеров. После выдержки при заданном давлении нагрузка снимается и спрессованная заготовка выталкивается из пресс-формы. Прессование в закрытых пресс-формах может быть односторонним, когда усилие прессования прикладывается к одной из торцовых поверхностей будущей прессовки или двухсторонним – при приложении усилия прессования с двух сторон.

Изменение объёма порошковой массы происходит в результате смещения и деформации отдельных частиц и связано с заполнением пустот, образовавшихся при свободной насыпке порошка, при которой частицы в полости пресс-формы располагаются хаотически, образуя так называемые мостики или арки.

Для пластичных металлов деформация вначале ограниченна приконтактными участками малой площади, а затем распространяется в глубь частиц. В случае хрупких материалов деформация проявляется в разрушении и дроблении выступов на поверхности частиц.

При прессовании увеличение плотности прессуемого порошка происходит неравномерно. Кривая процесса уплотнения порошка имеет несколько характерных участков. На первом этапе прессования наибольшее повышение усилия прессования вызывает значительное увеличения плотности прессуемого порошка. При дальнейшем повышении усилия прессования значительного увеличения плотности заготовки не происходит. Это объясняется тем, что в начальной стадии прессования плотность засыпанного порошка равна его насыпной массе, и при приложении даже незначительного усилия прессования приводит к резкому повышению плотности. По мере увеличения плотности и усилия прессования происходит разрушение мостиков и арок, проникновение частиц в поры, перемещение неблагоприятно расположенных частиц в более благоприятные места. Большая часть усилия прессования на этом участке затрачивается на преодоление трения частиц порошка о стенки пресс-формы.

По мере увеличения плотности и усилия прессования происходит разрушение мостиков и арок, проникновение частиц в поры, перемещение неблагоприятно расположенных частиц в более благоприятные места. Большая часть усилия прессования на этом участке затрачивается на преодоление трения частиц порошка о стенки пресс-формы.

По мере увеличения усилия прессования происходит качественное и количественное изменение границ между частицами. За счет трения между частицами при их смещении относительно друг друга контактные поверхности несколько сглаживаются, окисные пленки снимаются, контакты между частицами в этих местах из неметаллических переходят в металлические. Сближение частиц, а также качественное изменение контактных поверхностей приводит к появлению сил межатомного взаимодействия, в результате чего сопротивляемость порошка внешнему воздействию увеличиваются и повышение плотности прессовок затормаживается.

Прессование при очень больших усилиях вызывает хрупкое разрушение частиц порошков из твердых материалов и пластическую деформацию частиц из мягких металлов. Работа прессования на этом этапе в основном затрачивается на деформацию и разрушение частиц. Нарастание уплотнения прессовок с увеличением давления происходит медленно и постепенно прекращается.

Работа прессования на этом этапе в основном затрачивается на деформацию и разрушение частиц. Нарастание уплотнения прессовок с увеличением давления происходит медленно и постепенно прекращается.

При прессовании различных материалов величина давления, необходимого для достижения определенной плотности прессовок, будет различной. Чем пластичнее материал порошка, тем при более низких давлениях начинается уплотнение порошков за счет деформации частиц.

В реальных условиях в процессе прессования происходит наложение указанных стадий уплотнения, протекающих практически одновременно. Так, деформация некоторых частиц начинается уже при малых давлениях и в то же время движение отдельных частиц имеет место при значительных нагрузках.

Перемещение частиц порошка, происходящее при прессовании, приводит к возникновению давления на стенки пресс-формы называемом боковым. Оно значительно меньше приложенного к порошку давления из-за трения между частицами и других факторов, затрудняющих смещение частиц. Между боковым давлением и давлением прессования существует прямая пропорциональная зависимость. Показатель, соответствующий их отношению, называется коэффициентом бокового давления, величина которого может составлять 25 – 40%. Величина его зависит от плотности прессовки, а также физических характеристик порошка (пластичность, дисперсность и форма зерен). Боковое давление изменяется по высоте прессуемых брикетов из-за сил трения, возникающих между движущимися частицами порошка и стенками пресс-формы. Это явление называется внешним трением. Часть давления прессования тратится на его преодоление, происходит уменьшение усилия прессования по высоте брикета. Следовательно, уменьшается и боковое давление. Потери усилия прессования на внешнее трение зависит от коэффициента трения в паре материал порошка – материал пресс-формы, качества обработки стенок пресс-формы, наличия смазки, высоты засыпки порошка и размера поперечного сечения пресс-формы. С наличием внешнего трения связано неравномерное распределение плотности в объёме прессовки.

Между боковым давлением и давлением прессования существует прямая пропорциональная зависимость. Показатель, соответствующий их отношению, называется коэффициентом бокового давления, величина которого может составлять 25 – 40%. Величина его зависит от плотности прессовки, а также физических характеристик порошка (пластичность, дисперсность и форма зерен). Боковое давление изменяется по высоте прессуемых брикетов из-за сил трения, возникающих между движущимися частицами порошка и стенками пресс-формы. Это явление называется внешним трением. Часть давления прессования тратится на его преодоление, происходит уменьшение усилия прессования по высоте брикета. Следовательно, уменьшается и боковое давление. Потери усилия прессования на внешнее трение зависит от коэффициента трения в паре материал порошка – материал пресс-формы, качества обработки стенок пресс-формы, наличия смазки, высоты засыпки порошка и размера поперечного сечения пресс-формы. С наличием внешнего трения связано неравномерное распределение плотности в объёме прессовки. Плотность падает по высоте брикета в направлении прессования по мере уменьшения усилия из-за потерь на преодоление внешнего трения.

Плотность падает по высоте брикета в направлении прессования по мере уменьшения усилия из-за потерь на преодоление внешнего трения.

Одним из способов уменьшения внешнего трения и повышения плотности брикета является применение смазки при прессовании. Используемые смазки могут быть активными и инертными.

Активные смазки изменяют физико-механические свойства порошковых частиц, понижают прочность поверхностных слоев частиц, что облегчает их деформирование и способствует уплотнению. Инертные смазки не оказывают какого-либо воздействия на материал порошка, но способствуют уменьшению сил трения.

В качестве смазок чаще всего используют стеариновую кислоту и её соли, парафин, олеиновую кислоту, глицерин, камфору и другие вещества.

После прессования для удаления брикета из прессформ необходимо приложить некоторое усилие, которое называется давлением выталкивания. Оно пропорционально давлению прессования и упругих свойств материала порошка. Возникновение его связано с самопроизвольным увеличением размеров прессовки при снятии с неё давления в результате действия внутренних напряжений, возникающих в процессе уплотнения порошка. Это явление носит название упругого последействия и имеет место и после выпрессовки брикета из прессформ даже в течение некоторого времени.

Это явление носит название упругого последействия и имеет место и после выпрессовки брикета из прессформ даже в течение некоторого времени.

Величина упругого последействия зависит от дисперсности порошка, формы и состояния поверхности частиц, механических свойств материала, давления прессования, смазки, упругих свойств пресс-формы и других факторов.

В направлении прессования упругое последействие всегда больше, чем в поперечном направлении, так как усилие прессование всегда больше бокового давления.

Упругое последействие у брикетов из порошков хрупких и твердых металлов больше, чем у брикетов из мягких и пластичных порошков. Это объясняется тем, что при одном и том же давлении прессования прочность прессовки из более твердых материалов меньше и роль упругой деформации для них возрастает по сравнению с пластической.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Сила прессования — WOOD TEC PEDIA

Для прессов: сила, с которой усилие прессования воздействует на заготовку. ЕдиницыОбычно усилие прессования указывается в тоннах. Хотя это физически неверно, на практике этого вполне достаточно, поскольку одна тонна соответствует силе веса около 100 кН. Сила нажатия не зависит от поверхности. Таким образом, всегда действует одна и та же сила независимо от нагрузки пресса. Однако удельная сила прессования на заготовку уменьшается по мере того, как больше нагружается пресс. Это играет ключевую роль, особенно для прессов для шпона. Другие терминыРабочее давление (макс.) в барах: Общее рабочее давление гидравлической системы. Без дополнительной информации эту информацию нельзя использовать для определения силы нажатия или силы нажатия. Мощность прессования кг/см², удельная мощность прессования в кг/см². Создание давленияДля прессов в деревообработке используются следующие возможности создания давления: Вручную

Пневматический

Ручной гидравлический

Электрогидравлический

Автоматический багетный пресс Электромоторный

| SMART NAVIGATOR See also

on this page

last visited

|

Изображения

BARTH, 2012

GRASS, 1993

COLUMBUS, 1997

S+S, 1997

S+S, 1997

STETON, 2003

определение силы нажатия | Словарь определений английского языка

прил.

1 Требование немедленного внимания

2 Постоянные или назойнические

N

3 Определенные численные сформулированные записи Gramophone, произведенные в один момент 9018 9000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000 4000. пресс

5 (Футбол) тактика попытки держаться очень близко к сопернику, когда он владеет мячом

♦

настойчиво нареч

♦

давление н

Английский словарь Коллинза — определение английского языка и тезаурус

Смотрите также:

настойчиво, настойчиво, предполагая, нажимать

Collaborative Dictionary Определение английского языка

| |||||||||||||