Содержание

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

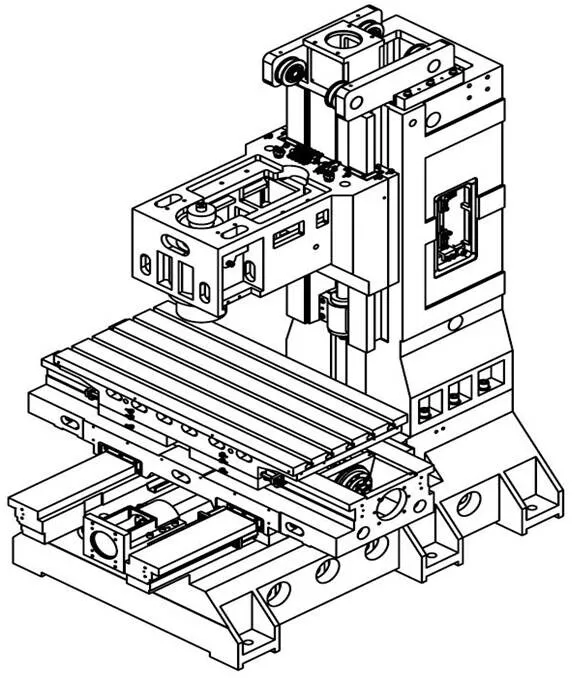

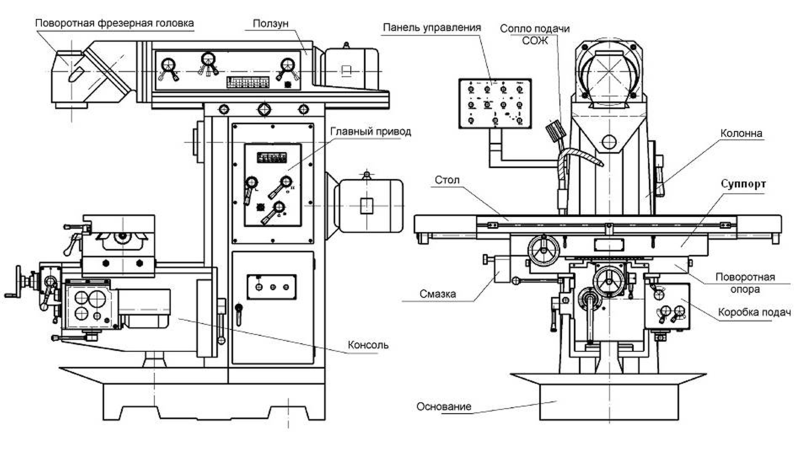

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

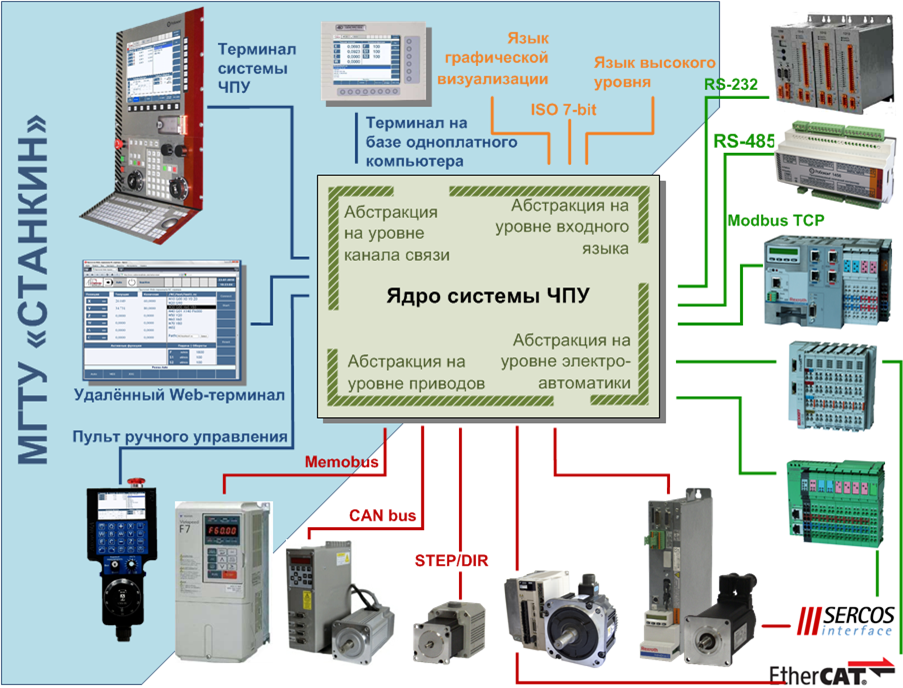

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 5420

Получите консультацию специалиста

Как устроены оси станка с ЧПУ. Принцип работы и подбора комплектующих для кинематики ЧПУ

- 1. Устройство 3-х осевого станка с ЧПУ

- 2.

Компоненты осей ЧПУ

Компоненты осей ЧПУ - 3. Направляющие фрезерного станка с ЧПУ

- 4. Вал винтовой передачи

- 5. Двигатели осей ЧПУ

- 6. Концевой датчик или «концевик» Оси

Всем привет друзья, С Вами 3DTool!

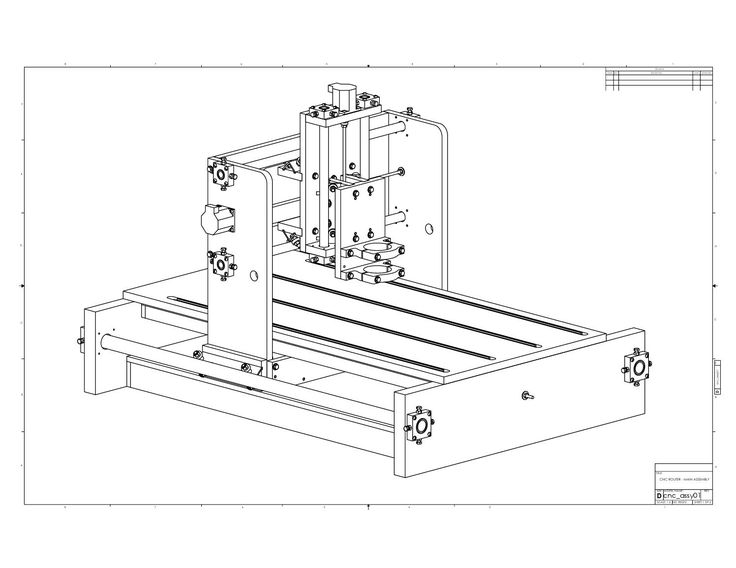

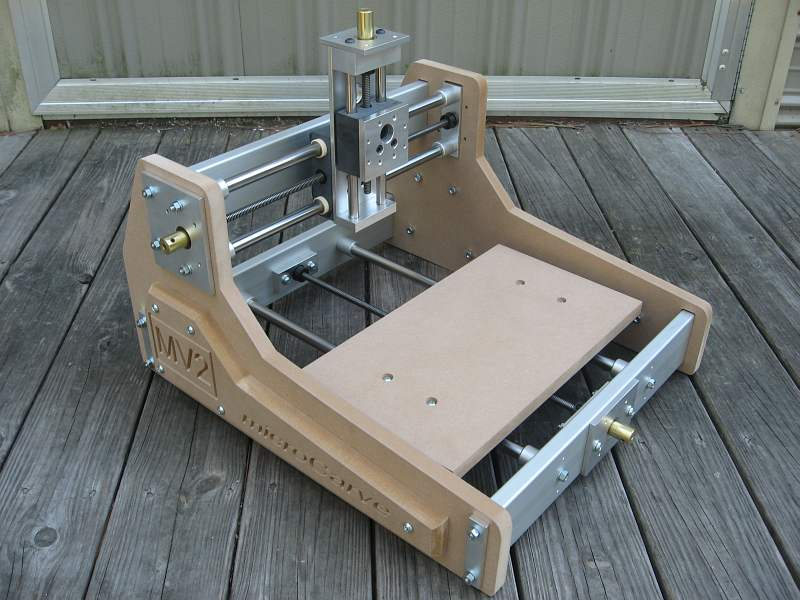

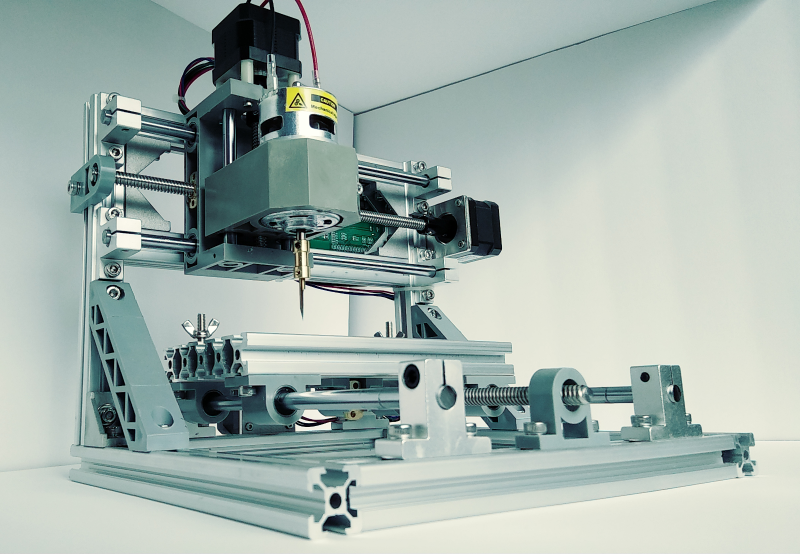

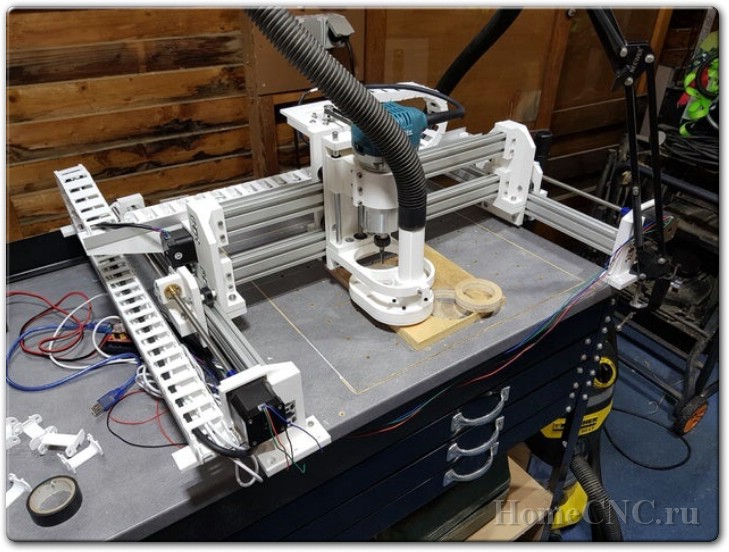

В этом материале мы хотим во-первых, рассказать Вам о том, как устроена механика фрезерных станков с ЧПУ. Во-вторых, раскрыть принцип ее работы и подбора комплектующих. И в-третьих, немного подробнее описать каждый из отдельно взятых узлов в рамках их применения в общей конструкции. Статья будет полезна новичкам и совсем не знакомым с архитектурой ЧПУ-станков читателям.

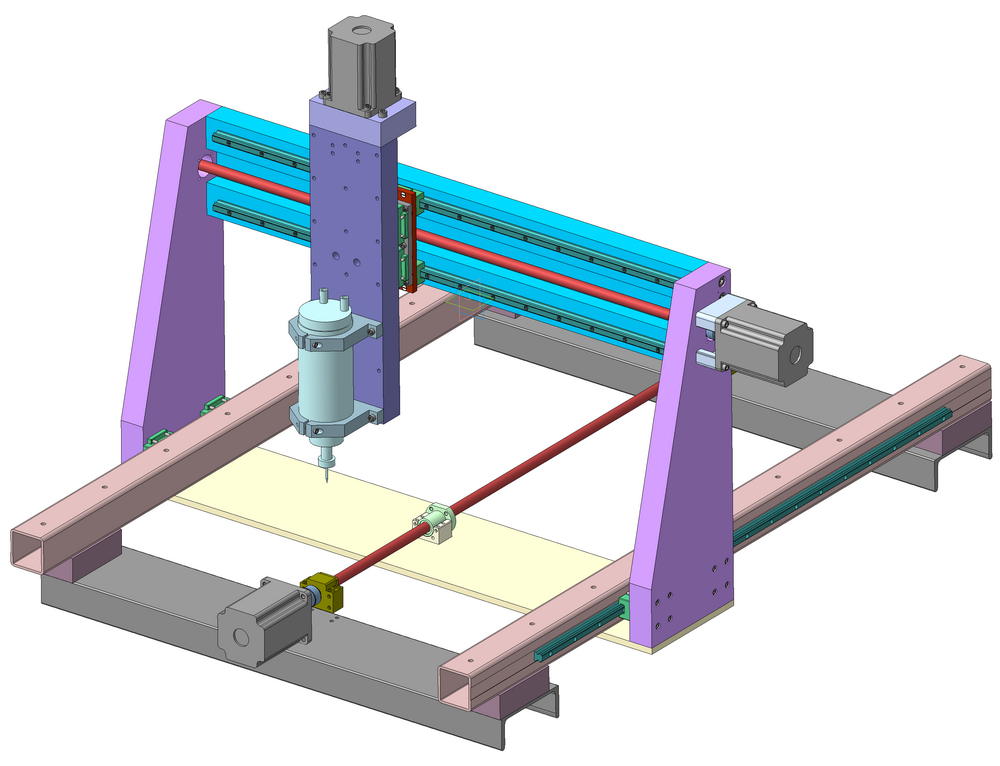

Оси фрезерного станка с ЧПУ как правило крепятся к раме станка. Их роль заключается в обеспечении точного передвижения портала со шпинделем, в соответствии с командой от панели управления или программой G-кода через контроллер.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

1.

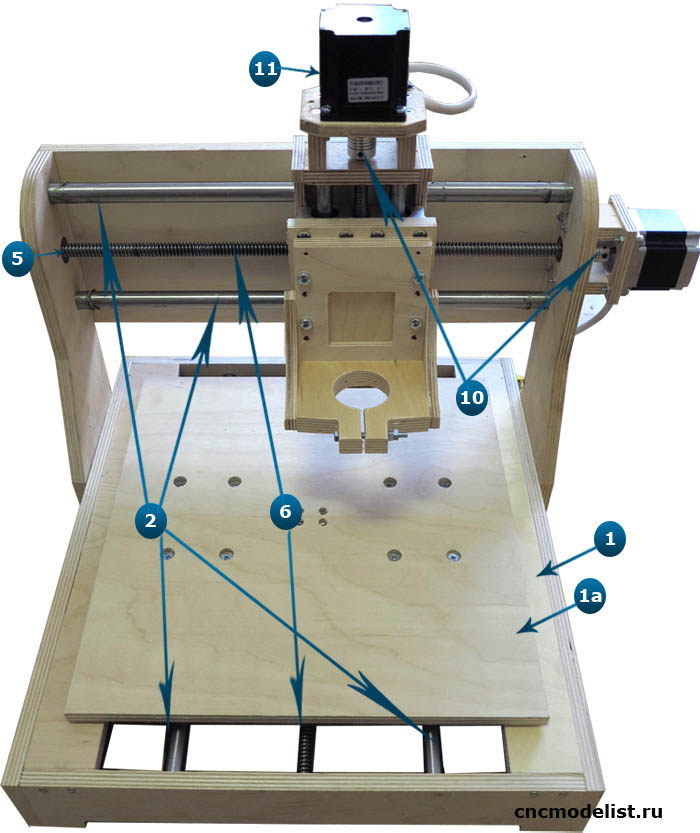

Устройство 3-х осевого станка с ЧПУ

Устройство 3-х осевого станка с ЧПУ

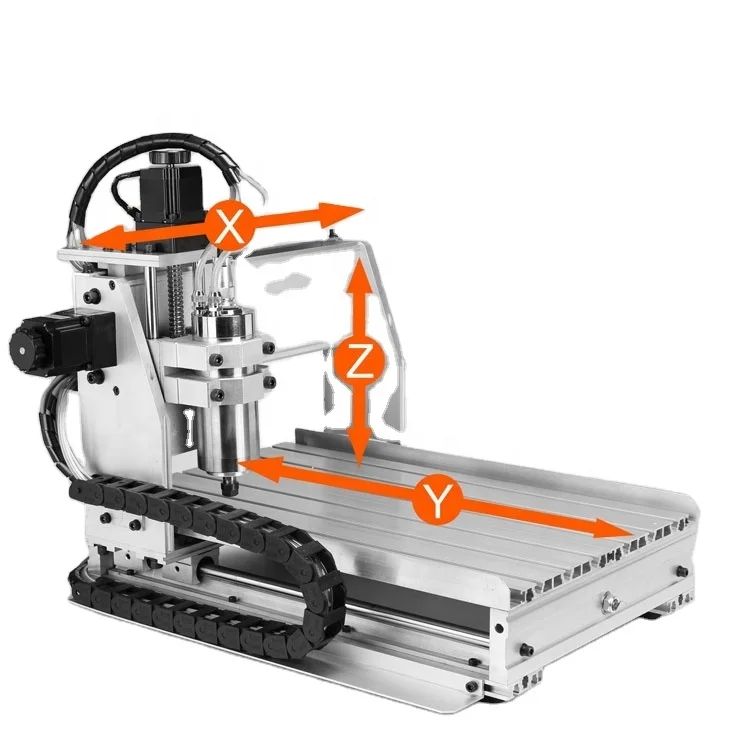

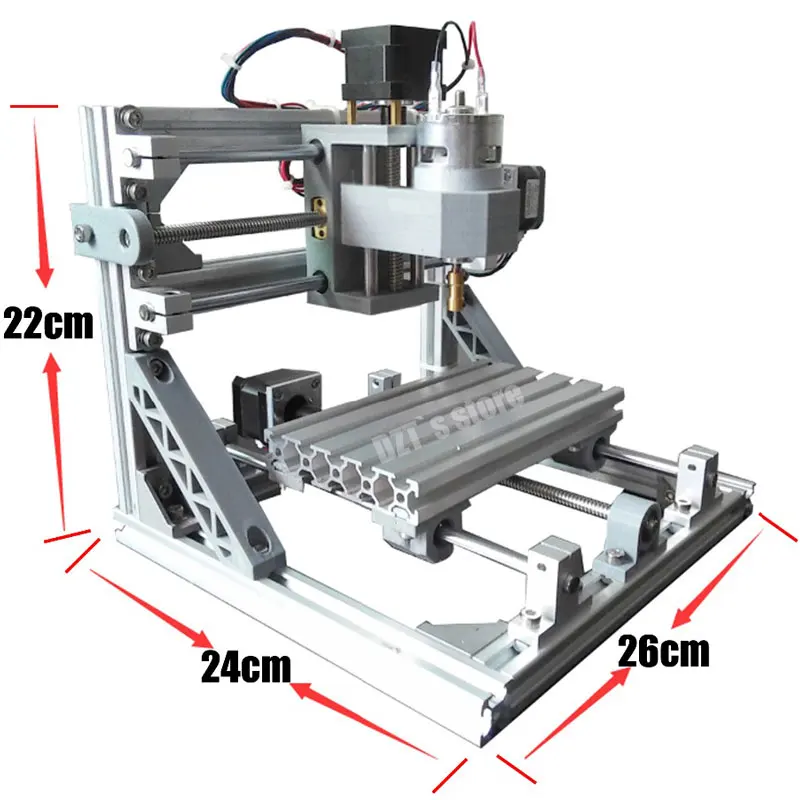

Типовую схему движения на 3-х осевом станке с ЧПУ вы можете видеть на картинке ниже:

3-х осевая координатная система станка с ЧПУ

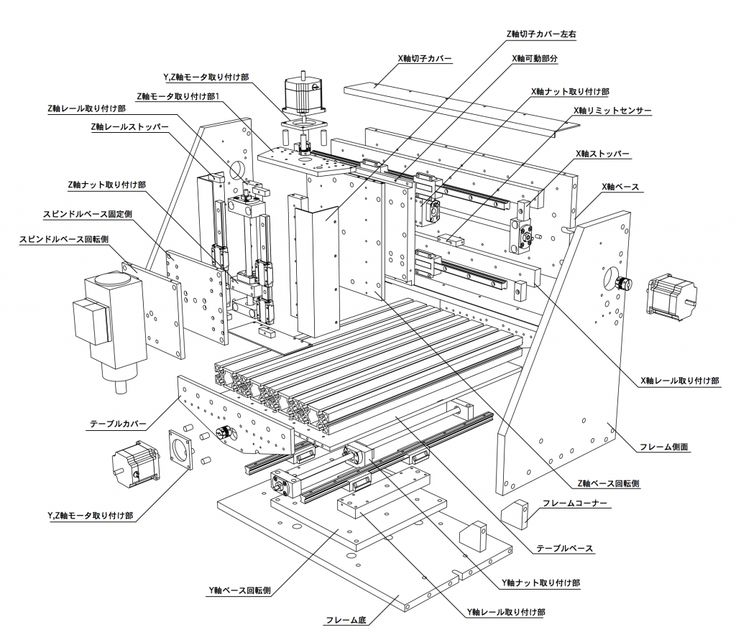

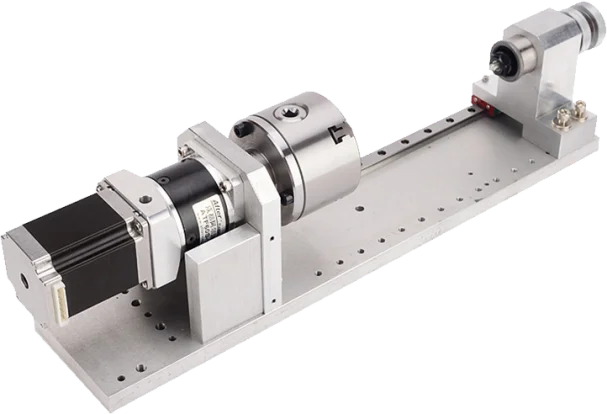

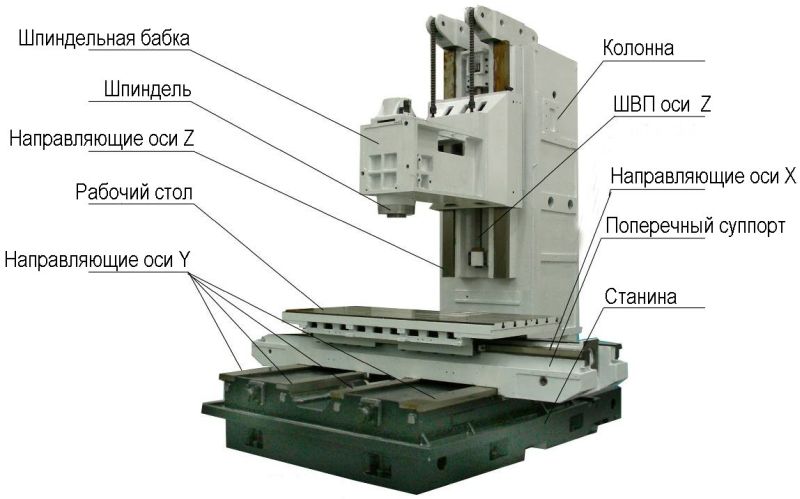

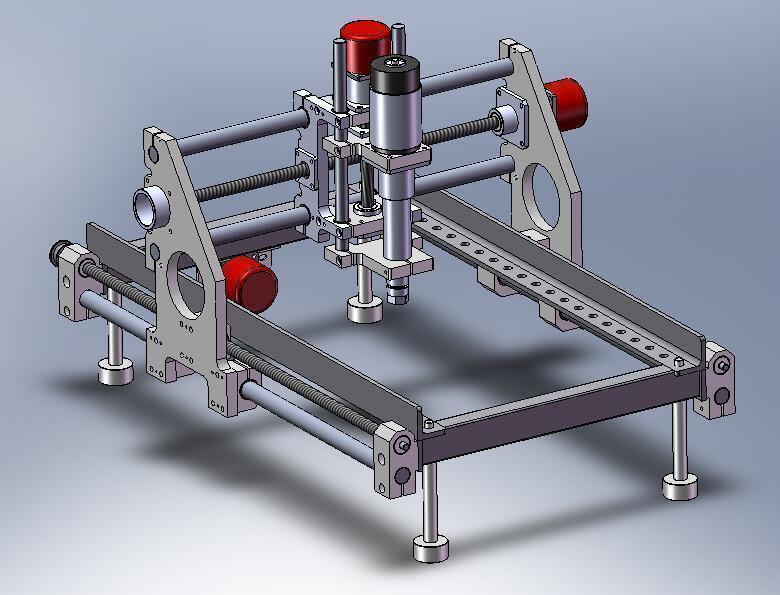

2. Компоненты осей ЧПУ

Каждая ось станка содержит следующие компоненты:

3. Направляющие фрезерного станка с ЧПУ

Направляющие фрезерного станка с ЧПУ должны выполнять три основных задачи:

Движение в направлении заданной оси. Тут основную роль играет низкий коэффициент трения.

Обеспечить точное перемещение, исключая вибрации и люфты. Основное требование — качество направляющих и каретки.

Направляющая должна воспринимать и гасить вторичные нагрузки. Основное требование — жесткость.

В зависимости от формы профиля различают несколько видов линейных направляющий, в их числе:

Цилиндрические направляющие

По своей сути это — шлифованный цилиндрический вал, по которому движутся каретки с литыми втулками, либо линейными подшипниками. Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Коробчатые направляющие и ласточкин хвост

Направляющие данного вида отличаются лишь профилем сечения, принцип работы же у них одинаков. После точной подгонки данные направляющие крепятся к станине станка, становясь её непосредственной частью. Движение осуществляет каретка, точно подогнанная по размеру к профилю рельсы. Минусом данных типов направляющих является сложность замены рельсы и подгонки к ней размеров каретки в случае износа.

Данные направляющие чаще всего изготавливаются из чугуна, потому что он обладает хорошими свойствами с точки зрения скользящего контакта металл-металл.

Профильные рельсовые направляющие

Профильный направляющий рельс с кареткой.

Профильные рельсовые направляющие по принципу работы похожи на предыдущий тип направляющих, но все же имеет несколько ключевых от него отличий:

Скольжение осуществляется по заранее определенным профилям дорожек рельсы, с очень тонкой подгонкой зазоров между кареткой и рельсом.

Минимальное трение в данном случае обеспечивают шарики внутри каретки

С боков каретки обычно стоят сальники и пыльники, что исключает попадание пыли и стружки внутрь подвижных элементов

Обычно, на одну ось используется 2 рельсы, а на одной рельсе находятся 2 каретки, но конструкция позволяет разместить на рельсе сколько угодно кареток в зависимости от её длинны и конструктивных особенностей станка.

4. Вал винтовой передачи

Задача данного вала-преобразовывать вращательное движение в поступательное вдоль оси с как можно меньшим трением и как можно меньшим люфтом.

Люфт

Когда станок меняет направление движения винтовой передачей, требуется небольшой поворот винта, прежде чем направление изменится на противоположное. В этот момент винт и гайка смещаются друг относительно друга без взаимного вращения.

Станки с ЧПУ очень нетерпимы к люфту. Минимизация люфта критически важна для качественной работы станка.

Минимизация люфта критически важна для качественной работы станка.

Люфт нельзя полностью устранить, но хорошим значением для любого станка с ЧПУ является люфт менее двадцати пяти тысячной сантиметра (0,0025 сантиметра), но в промышленных станках с ЧПУ это значение гораздо меньше.

Передача винт-гайка

Данный вид передачи был наиболее распространен до появления ШВП, но всё же до сих пор используется на некоторых видах станков в силу простоты конструкции и её дешевизны. Для уменьшения люфта на таком соединении может применяться разрезная гайка, которая позволяет путем сжатия регулировать натяг, устраняя тем самым увеличивающийся со временем люфт. Минусом и одновременно плюсом такой пары является повышенное трение в передаче, что с одной стороны ведет к досрочному износу винта, и требует более мощного мотора, но с другой стороны компенсирует вращательные колебания винта при использовании шагового двигателя.

Шарико-винтовые передачи (ШВП)

Шарико-винтовые передачи — идеальный вариант для ЧПУ, по причине максимальной минимизации люфта и трения. Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

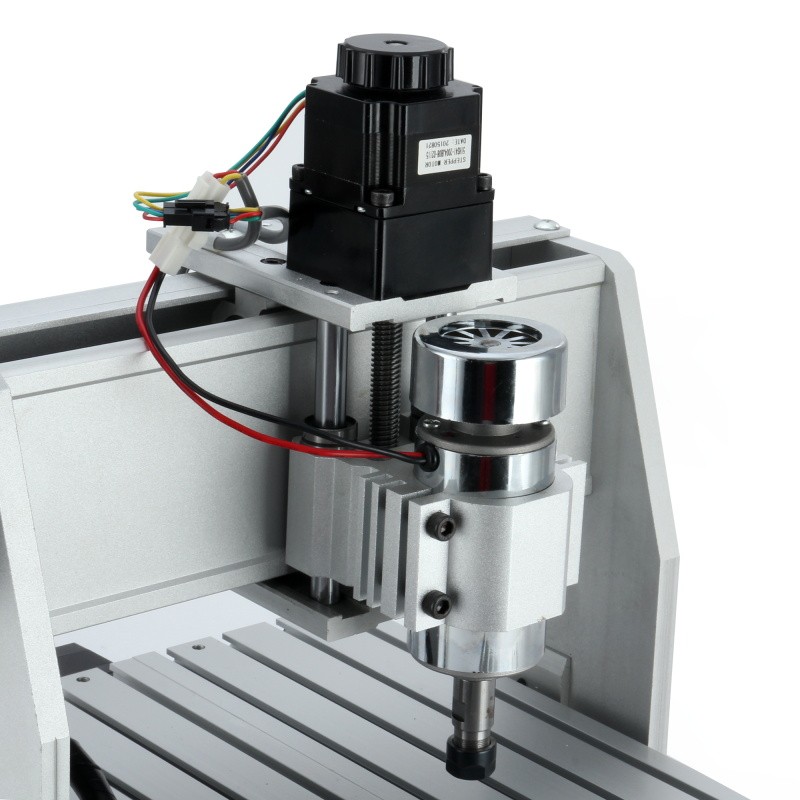

5. Двигатели осей ЧПУ

Шаговый двигатель

Шаговый двигатель для фрезерного станка с ЧПУ.

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Шаговые Двигатели называются так потому, что они предназначены для перемещения по дискретным шагам

. В зависимости от типа шагового двигателя, количество шагов на один оборот варьируется от 100 до 400, а угол одного шага — от 0.9 до 3. 6 градусов.

6 градусов.

Как правило двигатель имеет водонепроницаемый корпус, поэтому в случае протекания, например, охлаждающей жидкости двигатель не выходит из строя.

Шаговые двигатели очень распространены как в проектах DIY с ЧПУ, так и в большинстве коммерческих станков ЧПУ. Однако, в станках промышленного качества чаще всего используются так называемые сервомоторы.

Сервомотор

Недостатком шагового двигателя является то, что он не отслеживает текущую позицию вала и количество сделанных оборотов, что в некоторых ситуациях может вести к пропуску шагов. Поэтому в промышленных станках используется другой тип моторов — сервомоторы.

В чем разница между сервомотором и шаговым двигателем?

Основное различие состоит в том, что сервомоторы имеют замкнутый контур, а шаговые двигатели — разомкнутый

К сервомотору прикреплено устройство, называемое энкодером.

Энкодер — это датчик, который сообщает сервомотору, сколько шагов он совершил. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и увеличивает производительность. Благодаря обратной связи он называется «замкнутый цикл».

В случае шагового двигателя контроллер сообщает ему, что нужно переместить шаг, и он просто должен предположить, что так и произошло.

В большинстве случаев так и происходит, но изредка, обычно из за превышения нагрузки на валу, двигатель теряет шаги. Потерянные шаги влияют на точность станка с ЧПУ. Энкодер сервопривода отслеживает подобные потери и корректирует положение вала, пока оно не будет соответствовать заданному.

Сервомоторы также работают лучше в том смысле, что они производят мощность в более широком диапазоне и часто на более высоких оборотах. В результате имеем лучшую точность позиционирования, динамику разгона и отсутствие снижения момента при высоких скоростях.

Тогда как обычный шаговый двигатель обеспечивает точность перемещения рабочей оси в районе 0. 01 мм, сервомотор дает 0.002 мкм.

01 мм, сервомотор дает 0.002 мкм.

Энкодер сервопривода обычно имеет 1024 положения, которые он может измерять, и даже больше. Принимая во внимание, что обычный шаговый двигатель дает 200 шагов на оборот, мы получаем пятикратное увеличение точности при использовании сервопривода.

У сервомоторов есть и минусы. В первую очередь — необходимость регулярно обслуживать и менять узлы. Так же сервомоторы станка должны быть оснащены дополнительной защитой при экстренной остановке. Цена на сервопривод гораздо выше, чем на шаговый двигатель.

6. Концевой датчик или «концевик» Оси

Концевой датчик для фрезерного станка с ЧПУ

Концевой датчик, или «концевик» сообщают фрезерному станку с ЧПУ, когда он достигает предела перемещения по оси. Обычно он нужен для двух целей:

В большинстве станков используется один концевик на ось, и это датчик нулевого положения. Лимиты движения по осям задаются программно.

Первое, что нужно сделать, когда мы включаем станок — это отправить его в «дом» или позицию нуль. Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

У концевиков есть погрешность повторяемости, которая обычно определяется конструкцией датчика и используемыми компонентами. Это значит, что каждый раз отправляя станок в «дом», оси останавливаются с некоторым отклонением, предположим с погрешностью в 0.1 мм. Если нам нужно поставить станок на паузу, или вообще выключить его, а потом продолжить работу, то данная погрешность может в последствии сказаться на качестве изготавливаемого изделия.

Допустим, мы выключили станок на ночь, и включили утром, что бы продолжить работу. Отправив станок в дом, мы получили отклонение по оси 0.1 мм. Единственный возможный вариант — вручную перенастраивать станок с помощью щупа, что отнимает значительное время.

Единственный способ свести на нет большую погрешность — использовать более дорогие датчики. Наименее точными считаются механические концевики, открытые оптические — поточнее. Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Что ж, а на этом у нас все! Надеемся статья была Вам полезна.

Приобрести станки с ЧПУ, 3D принтеры, расходные материалы к ним и другое оборудование, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По электронной почте: [email protected]

Телефону: 8(800)775-86-69

Или на нашем сайте: https://3dtool.ru

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

ВКонтакте

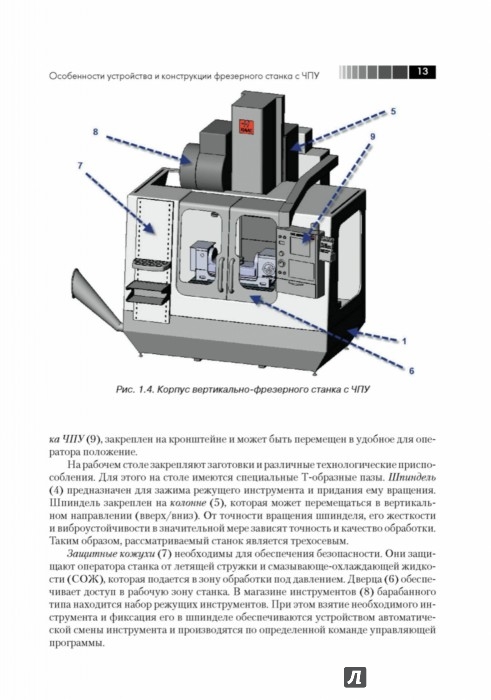

Серия VF

Серия VF

Серия ВФ

Самые популярные в мире фрезерные станки с ЧПУ

Что вы хотите создать сегодня?

С чем может справиться вертикальная мельница серии VF? Благодаря широкому ассортименту доступных моделей серия VF может соответствовать практически любому размеру и производственным требованиям. Независимо от ваших потребностей, VF идеально подходит для удовлетворения потребностей вашего механического цеха.

Независимо от ваших потребностей, VF идеально подходит для удовлетворения потребностей вашего механического цеха.

40/50/HSK

7500-30 000

МОЩНОСТЬ ИНСТРУМЕНТА

ВАРИАНТЫ И КОНФИГУРАЦИИ ТИСОК HAAS

ПНЕВМАТИЧЕСКИЕ ТИСКИ | ГИДРАВЛИЧЕСКИЕ ТИСКИ | ЭЛЕКТРИЧЕСКИЕ ТИСКИ

МАЛАЯ СЕРИЯ VF

VF-1

Вертикальный фрезерный станок с ЧПУ, ход 20 x 16 x 20 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-2

Вертикальный фрезерный станок с ЧПУ, ход 30 x 16 x 20 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-2TR

Вертикальный фрезерный станок с ЧПУ на цапфах с ходом 30 x 16 x 20 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-2SS

Сверхскоростной вертикальный фрезерный станок с ЧПУ с ходом 30 x 16 x 20 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-2YT

Вертикальный фрезерный станок с ЧПУ, ход 30 x 20 x 20 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-2SSYT

Сверхскоростной вертикальный фрезерный станок с ЧПУ с ходом 30″ x 20″ x 20″

ТОЛЬКО CNY

Узнать больше

Комплектация и цена

СРЕДНЯЯ СЕРИЯ VF

VF-3

Вертикальный фрезерный станок с ЧПУ, ход 40″ x 20″ x 25″

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-3SS

Сверхскоростной вертикальный фрезерный станок с ЧПУ с ходом 40 x 20 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-3YT

Вертикально-фрезерный станок с ЧПУ, ход 40 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-3SSYT

Сверхскоростной вертикальный фрезерный станок с ЧПУ с рабочим ходом 40 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-3YT/50

Вертикальный фрезерный станок с ЧПУ, ход 40 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-4

Вертикальный фрезерный станок с ЧПУ, ход 50 x 20 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-4SS

Сверхскоростной вертикальный фрезерный станок с ЧПУ с рабочим ходом 50 x 20 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/40

Вертикальный фрезерный станок с ЧПУ, ход 50 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/40TR

Вертикальный фрезерный станок с ЧПУ с цапфой и ходом 50 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5SS

Сверхскоростной вертикальный фрезерный станок с ЧПУ с ходом 50″ x 26″ x 25″

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/40XT

Вертикальный фрезерный станок с ЧПУ, ход 60 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/50

Вертикальный фрезерный станок с ЧПУ, ход 50 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/50TR

Вертикальный фрезерный станок с ЧПУ на цапфах с ходом 50 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-5/50XT

Вертикальный фрезерный станок с ЧПУ, ход 60 x 26 x 25 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

БОЛЬШАЯ СЕРИЯ VF

VF-6/40

Вертикальный фрезерный станок с ЧПУ, ход 64 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-6SS

Сверхскоростной вертикальный фрезерный станок с ЧПУ с ходом 64 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-6/40TR

Вертикальный фрезерный станок с ЧПУ с цапфой и ходом 64 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-6/50

Вертикальный фрезерный станок с ЧПУ, ход 64 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-6/50TR

Вертикальный фрезерный станок с ЧПУ на цапфах с ходом 64 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-7/40

Вертикально-фрезерный станок с ЧПУ, ход 84 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-7/50

Вертикальный фрезерный станок с ЧПУ, ход 84 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-8/40

Вертикальный фрезерный станок с ЧПУ, ход 64 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-8/50

Вертикальный фрезерный станок с ЧПУ, ход 64 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-9/40

Вертикальный фрезерный станок с ЧПУ, ход 84 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-9/50

Вертикальный фрезерный станок с ЧПУ, ход 84 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-10/40

Вертикальный фрезерный станок с ЧПУ, ход 120 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-10/50

Вертикально-фрезерный станок с ЧПУ, ход 120 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-11/40

Вертикальный фрезерный станок с ЧПУ, ход 120 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-11/50

Вертикальный фрезерный станок с ЧПУ, ход 120 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-12/40

Вертикальный фрезерный станок с ЧПУ, ход 150 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-12/50

Вертикальный фрезерный станок с ЧПУ, ход 150 x 32 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-14/40

Вертикальный фрезерный станок с ЧПУ, ход 150 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

VF-14/50

Вертикальный фрезерный станок с ЧПУ, ход 150 x 40 x 30 дюймов

ТОЛЬКО CNY

Узнать больше

Сборка и цена

«У нас есть три станка VF-2SS, высокоскоростные шпиндели помогают нам производить превосходную чистовую обработку, сокращая при этом время производства. Простота эксплуатации станков Haas является большим плюсом. Наши операторы хорошо знакомы с системой управления Haas, и это помогает обеспечить бесперебойную работу процесса. Мы действительно являемся магазином Haas».

Простота эксплуатации станков Haas является большим плюсом. Наши операторы хорошо знакомы с системой управления Haas, и это помогает обеспечить бесперебойную работу процесса. Мы действительно являемся магазином Haas».

Джо Брюстер | Владелец | Концепции Нихило

Суперскорость в действии

Посмотрите, как быстро вы можете изготавливать детали на станке VF-2SS со сверхскоростным поворотным столом HRC210.

Резка с конусом 50

Станки Haas VF с конусом 50 — это рабочие лошадки, хорошо подходящие для высокопроизводительного съема материала, независимо от того, какой тип резания вы выполняете. Стандартный шпиндель с 50 конусами на 7500 об/мин имеет мощность 30 л.с., а двухступенчатая коробка передач обеспечивает крутящий момент 450 футо-фунтов при 500 об/мин.

Посмотреть машины VF в действии

Совершите экскурсию по великолепному гоночному цеху и посмотрите на широкий ассортимент станков серии VF и других станков Haas в действии, производя детали, которые выигрывают!

Простые решения для волокнистой стружки

Если у вас когда-либо была волокнистая стружка, намотавшаяся на ваш режущий инструмент, вы, вероятно, хотели бы, чтобы существовал простой способ от нее избавиться. В этом видео мы покажем вам простой способ избавиться от этих чипов, не открывая дверцы машины!

В этом видео мы покажем вам простой способ избавиться от этих чипов, не открывая дверцы машины!

Слова могут рассказать очень многое. Посмотрите эту галерею фотографий, чтобы увидеть свой станок Haas со всех сторон.

ПОСМОТРЕТЬ ГАЛЕРЕЮ

От самого удобного в отрасли управления до нашей инновационной беспроводной интуитивно понятной измерительной системы (WIPS) и широкого выбора шпинделей и устройств смены инструмента — мы позволяем вам настроить свой станок так, чтобы он работал на вас. Ведь вы лучше всех знаете, что вам нужно. Узнайте больше обо всем, что может предложить Haas.

Изучение возможностей

Готовы создать свой новый вертикальный фрезерный станок Haas?

Давайте подберем подходящую машину для вашего магазина и сделаем ее индивидуальной, добавив опции и функции, которые вам подходят.

НАЧАТЬ

Файлы cookie

Для правильной работы этого сайта мы иногда размещаем на вашем устройстве небольшие файлы данных, называемые куки. Большинство крупных веб-сайтов также делают это.

Большинство крупных веб-сайтов также делают это.

Что такое файлы cookie?

Файл cookie — это небольшой текстовый файл, который веб-сайт сохраняет на вашем компьютере или мобильном устройстве, когда вы посещаете сайт. Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Посмотреть уведомление о конфиденциальности и файлах cookie

{{ если (загрузка) { }}

{{=loadingSpinner}}

{{ } еще { }}

×

{{=контент}}

{{ } }}

{{ если (загрузка) { }}

{{=loadingSpinner}}

{{ } еще { }}

×

{{=контент}}

{{ } }}

Уведомление о файлах cookie

Мы используем файлы cookie, чтобы улучшить ваш пользовательский опыт.

Наше уведомление о файлах cookie

описывает, какие файлы cookie мы используем, почему мы их используем и как вы можете найти дополнительную информацию о них. Пожалуйста, подтвердите свое согласие на использование аналитических файлов cookie. Если вы не согласны, вы все равно можете использовать наш веб-сайт с ограниченным пользовательским интерфейсом.

Функциональные файлы cookie

Аналитические файлы cookie

Станок с ЧПУ | Encyclopedia.com

Справочная информация

Станки с ЧПУ или станки с числовым программным управлением представляют собой сложные металлообрабатывающие инструменты, с помощью которых можно создавать сложные детали, требуемые современными технологиями. Быстро растущие с развитием компьютеров, ЧПУ могут выполнять работу в качестве токарных станков, фрезерных станков, лазерных резаков, абразивно-струйных резаков, штамповочных прессов, листогибочных прессов и других промышленных инструментов. Термин ЧПУ относится к большой группе этих станков, которые используют компьютерную логику для управления движениями и выполнения металлообработки. В этой статье будут рассмотрены самые распространенные виды: токарные и фрезерные станки.

В этой статье будут рассмотрены самые распространенные виды: токарные и фрезерные станки.

История

Хотя токарные станки по дереву использовались с библейских времен, первый практичный токарный станок по металлу был изобретен в 1800 году Генри Модслеем. Это был просто станок, который удерживал обрабатываемый материал или заготовку в зажиме или шпинделе и вращал его, чтобы режущий инструмент мог обработать поверхность до желаемого контура. Оператор управлял режущим инструментом с помощью кривошипов и маховиков. Точность размеров контролировал оператор, который наблюдал за градуированными циферблатами на маховиках и перемещал режущий инструмент на соответствующую величину. Каждая изготовленная деталь требовала от оператора повторения движений в той же последовательности и с теми же размерами.

Первый фрезерный станок работал почти так же, за исключением того, что режущий инструмент помещался во вращающийся шпиндель. Заготовка крепилась к станине станка или рабочему столу и перемещалась под режущим инструментом, опять же с помощью маховиков, для обработки контура заготовки. Этот ранний фрезерный станок был изобретен Эли Уитни в 1818 году. назад) и «Z» (вверх и вниз). Рабочий стол также можно поворачивать в горизонтальной или вертикальной плоскости, создавая четвертую ось движения. Некоторые станки имеют пятую ось, которая позволяет шпинделю поворачиваться под углом.

Этот ранний фрезерный станок был изобретен Эли Уитни в 1818 году. назад) и «Z» (вверх и вниз). Рабочий стол также можно поворачивать в горизонтальной или вертикальной плоскости, создавая четвертую ось движения. Некоторые станки имеют пятую ось, которая позволяет шпинделю поворачиваться под углом.

Одна из проблем с этими ранними станками заключалась в том, что для изготовления каждой детали оператору приходилось манипулировать маховиками. Помимо монотонной и физически изнурительной работы, возможности оператора по изготовлению идентичных деталей были ограничены. Незначительные различия в работе приводили к изменению размеров осей, что, в свою очередь, приводило к плохо подогнанным или непригодным деталям. Уровни брака для операций были высокими, что приводило к трате сырья и рабочего времени. По мере увеличения объемов производства количество пригодных для использования деталей, производимых на одного оператора в день, перестало быть экономически выгодным. Что было необходимо, так это средства для автоматического управления движениями машины. Ранние попытки «автоматизировать» эти операции использовали серию кулачков, которые перемещали инструменты или рабочий стол с помощью рычагов. Когда кулачок вращался, звено следовало за поверхностью кулачка, перемещая режущий инструмент или заготовку посредством серии движений. Форма поверхности кулачка позволяла контролировать величину движения рычажного механизма, а скорость вращения кулачка контролировала скорость подачи инструмента. Эти ранние машины было трудно правильно настроить, но после настройки они обеспечивали отличную повторяемость для своего дня.

Ранние попытки «автоматизировать» эти операции использовали серию кулачков, которые перемещали инструменты или рабочий стол с помощью рычагов. Когда кулачок вращался, звено следовало за поверхностью кулачка, перемещая режущий инструмент или заготовку посредством серии движений. Форма поверхности кулачка позволяла контролировать величину движения рычажного механизма, а скорость вращения кулачка контролировала скорость подачи инструмента. Эти ранние машины было трудно правильно настроить, но после настройки они обеспечивали отличную повторяемость для своего дня.

Некоторые из них сохранились до наших дней и называются «швейцарскими» станками, что является синонимом прецизионной обработки.

От раннего дизайна до настоящего времени

Дневная эксплуатация

Современный дизайн станков с ЧПУ вырос из работ Джона Т. Парсонса в конце 1940-х и начале 1950-х годов. После Второй мировой войны Парсонс занимался изготовлением лопастей вертолетных винтов, что требовало точной обработки сложных форм. Вскоре Парсонс обнаружил, что, используя ранний компьютер IBM, он мог создавать гораздо более точные контурные направляющие, чем это было возможно с помощью ручных расчетов и макетов. Основываясь на этом опыте, он выиграл контракт с ВВС на разработку «автоматической машины для контурной резки» для производства деталей крыла большого сечения для самолетов. Благодаря компьютерному считывателю карт и точному управлению серводвигателем машина получилась огромной, сложной и дорогой. Однако он работал автоматически и производил детали с высокой степенью точности, необходимой для авиационной промышленности.

Вскоре Парсонс обнаружил, что, используя ранний компьютер IBM, он мог создавать гораздо более точные контурные направляющие, чем это было возможно с помощью ручных расчетов и макетов. Основываясь на этом опыте, он выиграл контракт с ВВС на разработку «автоматической машины для контурной резки» для производства деталей крыла большого сечения для самолетов. Благодаря компьютерному считывателю карт и точному управлению серводвигателем машина получилась огромной, сложной и дорогой. Однако он работал автоматически и производил детали с высокой степенью точности, необходимой для авиационной промышленности.

К 1960-м годам стоимость и сложность автоматизированных машин снизились до такой степени, что они нашли применение в других отраслях. В этих машинах использовались электродвигатели постоянного тока для управления маховиками и инструментами. Двигатели получали электрические инструкции от устройства чтения ленты, которое считывало бумажную ленту шириной примерно 1 дюйм (2,5 см), в которой была пробита выбранная серия отверстий. Положение и последовательность отверстий позволяли читателю производить необходимые электрические импульсы для вращения двигателей в точное время и с определенной скоростью, что фактически приводило машину в действие точно так же, как человек-оператор. Импульсы управлялись простым компьютером, у которого в то время не было «памяти». Их часто называли «ЧПУ» или машинами с числовым программным управлением. Программист производил ленту на машине, похожей на пишущую машинку, очень похожей на старые «перфокарты», использовавшиеся в первых компьютерах, которые служили «программой». Размер программы определялся длиной ленты, которую необходимо было прочитать для создания определенной части.

Положение и последовательность отверстий позволяли читателю производить необходимые электрические импульсы для вращения двигателей в точное время и с определенной скоростью, что фактически приводило машину в действие точно так же, как человек-оператор. Импульсы управлялись простым компьютером, у которого в то время не было «памяти». Их часто называли «ЧПУ» или машинами с числовым программным управлением. Программист производил ленту на машине, похожей на пишущую машинку, очень похожей на старые «перфокарты», использовавшиеся в первых компьютерах, которые служили «программой». Размер программы определялся длиной ленты, которую необходимо было прочитать для создания определенной части.

История о том, как компьютеры впервые были связаны с производственным оборудованием, полна интриг и противоречий. Он показывает, как переплелись промышленность, университеты и вооруженные силы в 20 веке. Эта история также показывает, насколько сложно приписать многие инновации одному человеку или учреждению. Выяснить, кто что сделал, когда и с каким влиянием, — сложная задача.

Выяснить, кто что сделал, когда и с каким влиянием, — сложная задача.

В 1947 году Джон Парсонс возглавил авиастроительную фирму в Траверс-Сити, штат Мичиган. Столкнувшись с возрастающей сложностью форм деталей и связанными с этим математическими и инженерными проблемами, Парсонс искал способы снизить инженерные затраты своей фирмы. Он попросил корпорацию International Business Machine разрешить ему использовать один из их основных офисных компьютеров для выполнения ряда расчетов для новой лопасти вертолета. В конце концов, Парсонс договорился с Томасом Дж. Уотсоном, легендарным президентом IBM, согласно которому IBM будет работать с корпорацией Parsons над созданием машины, управляемой перфокартами. Вскоре у Парсонса также был контракт с ВВС на производство машины, управляемой картами или лентой (например, пианино), которая вырезала бы контурные формы, такие как пропеллеры и крылья. Затем Парсонс обратился за помощью к инженерам лаборатории сервомеханизмов Массачусетского технологического института. Исследователи Массачусетского технологического института экспериментировали с различными типами процессов управления и имели опыт работы с проектами ВВС еще со времен Второй мировой войны. В свою очередь, лаборатория Массачусетского технологического института увидела в этом возможность расширить собственные исследования механизмов контроля и обратной связи. Успешная разработка станков с числовым программным управлением была затем предпринята университетскими исследователями, стремящимися удовлетворить требования военных спонсоров.

Исследователи Массачусетского технологического института экспериментировали с различными типами процессов управления и имели опыт работы с проектами ВВС еще со времен Второй мировой войны. В свою очередь, лаборатория Массачусетского технологического института увидела в этом возможность расширить собственные исследования механизмов контроля и обратной связи. Успешная разработка станков с числовым программным управлением была затем предпринята университетскими исследователями, стремящимися удовлетворить требования военных спонсоров.

William S. Pretzer

С развитием интегрированной электроники лента была упразднена или использовалась только для загрузки программы в магнитную память. Фактически,

емкость памяти современных станков с ЧПУ до сих пор иногда называют «футами памяти».

Современный станок с ЧПУ работает, считывая тысячи битов информации, хранящейся в программной памяти компьютера. Чтобы поместить эту информацию в память, программист создает ряд инструкций, понятных машине. Программа может состоять из «кодовых» команд, таких как «M03», которая дает указание контроллеру переместить шпиндель в новое положение, или «G99», который дает указание контроллеру считывать вспомогательный ввод из какого-либо процесса внутри станка. Кодовые команды являются наиболее распространенным способом программирования станка с ЧПУ. Однако прогресс в области компьютеров позволил производителю станка предложить «диалоговое программирование». ,», где инструкции больше похожи на простые слова. В диалоговом программировании команда «M03» вводится просто как «MOVE», а команда «G99» просто как «READ». Этот тип программирования позволяет быстрее обучаться и меньше запоминать значения кода программистами.Однако важно отметить, что большинство диалоговых машин по-прежнему считывают кодовые программы, поскольку индустрия довольно сильно полагается на эту форму программирования.

Программа может состоять из «кодовых» команд, таких как «M03», которая дает указание контроллеру переместить шпиндель в новое положение, или «G99», который дает указание контроллеру считывать вспомогательный ввод из какого-либо процесса внутри станка. Кодовые команды являются наиболее распространенным способом программирования станка с ЧПУ. Однако прогресс в области компьютеров позволил производителю станка предложить «диалоговое программирование». ,», где инструкции больше похожи на простые слова. В диалоговом программировании команда «M03» вводится просто как «MOVE», а команда «G99» просто как «READ». Этот тип программирования позволяет быстрее обучаться и меньше запоминать значения кода программистами.Однако важно отметить, что большинство диалоговых машин по-прежнему считывают кодовые программы, поскольку индустрия довольно сильно полагается на эту форму программирования.

Контроллер также предлагает помощь программисту для ускорения использования машины. Например, на некоторых станках программист может просто ввести местоположение, диаметр и глубину элемента, а компьютер выберет наилучший метод обработки для создания элемента в заготовке. Новейшее оборудование может использовать инженерную модель, сгенерированную компьютером; рассчитать правильные скорости инструмента, подачи и траектории; и производить деталь без создания чертежа или программы.

Новейшее оборудование может использовать инженерную модель, сгенерированную компьютером; рассчитать правильные скорости инструмента, подачи и траектории; и производить деталь без создания чертежа или программы.

Современный дизайн и сырье

Материалы

Механические компоненты машины должны быть жесткими и прочными, чтобы поддерживать быстро движущиеся части. Шпиндель обычно является самой прочной частью и поддерживается большими подшипниками. Независимо от того, удерживает ли шпиндель заготовку или инструмент, функция автоматического зажима позволяет шпинделю быстро зажимать и разжимать во время выполнения программы.

Сбоку машины прикреплен магазин с различными инструментами. Передаточный рычаг, иногда называемый панелью инструментов, снимает инструмент со станка, помещает его в магазин, выбирает другой инструмент из магазина и возвращает его на станок с помощью инструкций в программе. Типичное время цикла, необходимое для этой процедуры, составляет от двух до восьми секунд. Некоторые машины могут содержать до 400 инструментов в больших «ульях», каждый из которых автоматически загружается по мере выполнения программы.

Некоторые машины могут содержать до 400 инструментов в больших «ульях», каждый из которых автоматически загружается по мере выполнения программы.

Станина или рабочий стол станка опирается на направляющие из закаленной стали, которые обычно защищены гибкими ограждениями.

Литой чугун или механит раньше были предпочтительным материалом для металлообрабатывающих станков. Сегодня в большинстве машин широко используются сварные соединения из горячекатаной стали и кованых деталей.

такие продукты, как нержавеющая сталь, чтобы снизить стоимость и позволить изготавливать более сложные конструкции рам.

Некоторые машины спроектированы как ячейки, что означает, что они имеют определенную группу деталей, для производства которых они предназначены. У станков Cell есть большие инструментальные магазины, в которых достаточно инструментов для выполнения всех различных операций с каждой из различных деталей, большие рабочие столы или возможность смены рабочих столов, а также специальные положения в контроллере для ввода данных с других станков с ЧПУ. Это позволяет собирать станок с ЧПУ с другими аналогичными станками в гибкую обрабатывающую ячейку, которая может производить более одной детали одновременно. Группа ячеек, некоторые из которых содержат 20 или 30 станков, называется гибкой обрабатывающей системой. Эти системы могут производить буквально сотни различных деталей одновременно с минимальным вмешательством человека. Некоторые из них предназначены для работы днем и ночью без присмотра в так называемом «производстве без света».

Это позволяет собирать станок с ЧПУ с другими аналогичными станками в гибкую обрабатывающую ячейку, которая может производить более одной детали одновременно. Группа ячеек, некоторые из которых содержат 20 или 30 станков, называется гибкой обрабатывающей системой. Эти системы могут производить буквально сотни различных деталей одновременно с минимальным вмешательством человека. Некоторые из них предназначены для работы днем и ночью без присмотра в так называемом «производстве без света».

Производство

Технологический процесс

До недавнего времени большинство обрабатывающих центров изготавливались производителем станков по спецификациям заказчика. Теперь стандартизированная конструкция инструментов позволила производить машины для склада или последующей продажи, поскольку новые конструкции могут выполнять все необходимые операции для большинства пользователей. Стоимость нового станка с ЧПУ варьируется от 50 000 долларов США за вертикальный центр до 5 миллионов долларов США за гибкую систему обработки для блоков цилиндров. Собственно производственный процесс происходит следующим образом.

Собственно производственный процесс происходит следующим образом.

Сварка основания

- 1 Основание машины отливается или сваривается. Затем его подвергают термообработке, чтобы снять литейные или сварочные напряжения и «нормализовать» металл для механической обработки. Основание крепится к большому обрабатывающему центру, а места крепления направляющих обрабатываются в соответствии со спецификацией.

- 2 Направляющие отшлифованы, закреплены болтами и штифтами к основанию.

Болтовое крепление болтов

- 3 Механизмы, перемещающие станину или шпиндель, называются шарико-винтовыми передачами. Они преобразуют вращательное движение приводных двигателей в поступательное движение и состоят из винтового вала и опорных подшипников. Когда вал вращается, подшипник следует за спиральными канавками на валу и производит очень точное линейное движение, которое перемещает либо рабочий стол под шпинделем, либо сам держатель шпинделя. Эти шарико-винтовые пары крепятся болтами к основанию, а опора подшипника крепится болтами к рабочему столу или держателю шпинделя.

Монтаж шпинделя

- 4 Шпиндель обрабатывается и шлифуется, устанавливается на приводной двигатель, а затем прикручивается к подвижному держателю шпинделя. Каждая ось движения имеет отдельный шариковый винт и набор направляющих в большинстве обрабатывающих центров.

Контроллер

- 5 Компьютер или контроллер представляет собой электронный блок, отдельный от остальной части машины. Он имеет корпус с климат-контролем, установленный сбоку на раме или на пульте оператора. Он содержит всю оперативную память, компьютерные платы, блоки питания и другие электронные схемы для работы машины. Разнообразная проводка соединяет контроллер с двигателями машины и позиционными направляющими.

направляющие непрерывно отправляют информацию о местоположении оси на контроллер, поэтому точное положение рабочего стола по отношению к шпинделю всегда известно. На передней панели контроллера находится видеоэкран, на котором отображается программная информация, положение, скорость и подача, а также другие данные, необходимые оператору для наблюдения за производительностью машины. Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп». - 6 Собранный станок тестируется на точность. Каждая машина имеет небольшие физические различия, которые математически корректируются в операционной системе компьютера. Эти корректирующие значения сохраняются в отдельной памяти, и машина постоянно их проверяет. По мере износа обрабатывающего центра эти параметры можно откалибровать для обеспечения точности. После испытаний готовая машина окрашивается и готовится к отгрузке.

Контроль качества

Качество в обрабатывающем центре должно быть заложено от проекта до доставки и настройки. Тщательный инструктаж операторов также важен для предотвращения аварии, непреднамеренного столкновения рабочего инструмента с инструментом. Сбои могут привести к повреждению инструмента или отказу машины. Многие контроллеры имеют подпрограммы, которые обнаруживают надвигающуюся аварию и переводят машину в режим аварийной остановки. Все ЧПУ поставляются со специальной обработкой для

Все ЧПУ поставляются со специальной обработкой для

избегайте ударов и тщательно настраиваются техническими специалистами, прошедшими обучение на заводе. Первоначальные поправочные коэффициенты записываются для дальнейшего использования. Предоставляются полные руководства по программированию, эксплуатации и техническому обслуживанию.

Будущее

Будущее станков с ЧПУ стремительно растет. Одна из идей, находящихся в стадии разработки, — это машина в виде паука, шпиндель которой подвешен на шести телескопических опорах с шарико-винтовой передачей. Стойки такие же, как и в обычной машине, но они круглые с шарико-винтовой передачей в центре. Движения шпинделя контролируются сложным компьютером, выполняющим миллионы вычислений для обеспечения правильного контура детали. Стоимость разработки этого станка составляет несколько миллионов долларов, а использование запатентованной математики высокого уровня делает этот станок обещающим выполнение неслыханных ранее операций по обработке металлов. Развитие компьютеров и искусственного интеллекта сделает станки с ЧПУ будущего быстрее и проще в эксплуатации. Это будет недешево, и стоимость сложных станков с ЧПУ будет не по карману многим компаниям. Однако это снизит цены на базовые станки с ЧПУ, выполняющие исходные трехосевые перемещения.

Развитие компьютеров и искусственного интеллекта сделает станки с ЧПУ будущего быстрее и проще в эксплуатации. Это будет недешево, и стоимость сложных станков с ЧПУ будет не по карману многим компаниям. Однако это снизит цены на базовые станки с ЧПУ, выполняющие исходные трехосевые перемещения.

Где узнать больше

Книги

Ноубл, Дэвид Ф. Силы производства. Альфред А. Кнопф, 1984.

Оливо, К. Томас. Станкостроение и производственные процессы. C. Thomas Olivo Associates, 1987.

Периодические издания

Адамс, Ларри. «Обрабатывающие центры с ЧПУ: сделай все». Wood & Wood Products, , июнь 1994 г., стр. 101–102.

Херрин, Голден Э. «Следующие 40 лет Северной Каролины». Современный механический цех, , апрель 1994 г., с. 154.

Кельш, Джеймс Р. «Фрезерование, сверление и растачивание». Производство, , август 1994 г., стр. 65-81.

Момингстар, Д. «Анатомия станка: органы управления, сервоприводы и тайны электромеханики».

Компоненты осей ЧПУ

Компоненты осей ЧПУ

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».