Устройство для автоматической подачи электродной проволоки при электрической дуговой сварке. Устройство для автоматической подачи проволоки

Механизмы подачи проволоки для автоматической сварки

|

AUTODRIVE® 4R100 K3002-1AUTODRIVE® 4R220 K2685-1

|

КОМПАКТНАЯ СИСТЕМА ПОДАЧИ ПРОВОЛОКИ, СПЕЦИАЛЬНО ОПТИМИЗИРОВАННАЯ ДЛЯ РОБОТИЗИРОВАННОЙ СВАРКИ AutoDrive® 4R100 – это уникальная система подачи проволоки для роботизированной сварки проволокой диаметром .023-.045" (0.6-1.2 мм).

Информация о продукте AutoDrive® 4R100 & 4R220 |

| СОВЕРШЕННАЯ 4-РОЛИКОВАЯ СИСТЕМА ПРИВОДА AutoDrive® 4R100 и 4R220 – это мощные, компактные 4-роликовые системы привода для роботизированной и автоматической сварки. Обе модели включают системы подачи проволоки MAXTRAC®. 4R220 хорошо подходит для подачи проволоки большого диаметра через длинные проволокопроводы, а также операций, которые требуют высокой надежности оборудования.

|

|

|  |

| Компактная конструкция, специально предназначенная для монтажа на консоль J3 сварочных роботов FANUC Robotics 1XXiC

| Специально создан для высокопроизводительной роботизированной сварки.

|

|

|

|

| AutoDrive® 4R100 имеет прочную и надежную систему привода проволоки MAXTRAC®.

| Уникальное слайдерное крепление делает возможной легкую установку и снятие AutoDrive® 4R100.

|

|

POWER FEED® 10R K1780-2

Информация о продукте Power Feed® 10RСтатья на тему – Роботы и автоматизация могут спасти Вашу компанию | Power Feed® 10R – это высокопроизводительный механизм подачи проволоки с цифровым управлением, предназначенный для использования в составе модульных многозадачных систем сварки. Он специально предназначен для установки на манипуляторе сварочного робота или в составе систем жесткой автоматизации. Модульные системы могут иметь множество конфигураций, чтобы обеспечить оптимальные параметры сварки в любых условиях и простоту обслуживания. Этот 4-роликовый механизм подачи имеет номинальную мощность 40В (пост. т.) и может использоваться с источниками питания для роботизированной сварки Power Wave® через протокол ArcLink®. Тесная интеграция механизма подачи проволоки, источника питания и существующего оборудования позволяет создать надежную систему с высокими сварочными характеристиками.

|

www.lincolnelectric.com

Устройство подающего механизма для инвертора |

Буквально 15-20 лет назад работа сварщиком была трудоёмкой и тяжёлой. Сварщики для работы использовали большие и неудобные трансформаторы весом более 80 кг. На аппарате предусмотрены были специальные транспортировочные петли для более удобного перемещения по цеху или к месту сварочных работ. При транспортировке пользовались специальными платформами. При работе на высоте приходилось подавать их автокраном. Это все усложняло работу сварщику и людям окружающим его.

Буквально 15-20 лет назад работа сварщиком была трудоёмкой и тяжёлой. Сварщики для работы использовали большие и неудобные трансформаторы весом более 80 кг. На аппарате предусмотрены были специальные транспортировочные петли для более удобного перемещения по цеху или к месту сварочных работ. При транспортировке пользовались специальными платформами. При работе на высоте приходилось подавать их автокраном. Это все усложняло работу сварщику и людям окружающим его.

Инвертор

Но прогресс не стоит на месте и сейчас есть компактные инверторные сварочные аппараты размером с небольшую коробку и весом до 15 кг. Инверторный аппарат работает по принципу выпрямления и преобразования входного напряжения сети, с помощью специальных резисторов в ток с большой коммутационной амплитудой, затем он понижается до рабочей силы тока. Главным достоинством есть то, что КПД достигается до 90% при небольших размерах и маленьком весе до 15 кг. Имеется также плавная настройка тока, что характерно для сварки тонкого металла.

Но прогресс не стоит на месте и сейчас есть компактные инверторные сварочные аппараты размером с небольшую коробку и весом до 15 кг. Инверторный аппарат работает по принципу выпрямления и преобразования входного напряжения сети, с помощью специальных резисторов в ток с большой коммутационной амплитудой, затем он понижается до рабочей силы тока. Главным достоинством есть то, что КПД достигается до 90% при небольших размерах и маленьком весе до 15 кг. Имеется также плавная настройка тока, что характерно для сварки тонкого металла.

Инверторные аппараты могут работать как для сварки простыми электродами (MMA), так и совместно с подающим механизмом выступать в роли источника для полуавтоматической сварки (MIG).

Сейчас большинство инверторов поддерживают режимы сварки как электродами покрытого типа (ММА), тугоплавким вольфрамовым электродам в среде аргона (ТИГ), сварка в полуавтоматическом режиме (МАГ). Они имеют на панели управления переключатель сварки, которым выбирают определённый метод режима сварки.

Подробно рассмотрим, что такое подающий механизм и достоинства перед сваркой простыми электродами.

Подающий механизм — представляет собой совокупность из электромеханических приспособлений обеспечивающие автоматическую и бесперебойную подачу сварочной проволоки и защитного газа в зону сварки.

Подающий механизм

Подробно рассмотрим из чего состоит подающий механизм:

Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.

Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.Основными плюсами перед сваркой электродами есть более быстрый процесс сварки, нет необходимости менять электрод часто, более хороший контроль за процессом сварки. Минусами есть боязнь сквозняков и сильного ветра (возможно образование пор), привязка и источнику защитного газа (баллон, рампа).

Как подключить механизм подачи к инвертору?

Для подключения подающего механизма вам потребуется:

- отвёртка фигурна;

- паяльник мощностью 50 ватт;

- припой;

- дрель со сверлом для высверливания заклёпок;

- пассатижи.

Перед началом операции убедитесь, что аппарат не подключён к сети!

Итак, после того как убедились что инвертор обесточен, снимаем защитную крышку. Для этого берём фигурную отвёртку и откручиваем на боковых стенках по 4 самореза с каждой стороны. Далее берём дрель с маленьким сверлом и высверливаем заклёпки, которые крепят заглушку на задней стенки аппарата. После того как сняли заглушку, подаем через это отверстие провода с трёх пиновым разъёмом и включаем паяльник. Пока он будет греться, аккуратно сдираем защитный слой лака с конденсатора, расположенного посередине вдоль платы, а также с дорожки посередине и с металлического отверстия.

Итак, после того как убедились что инвертор обесточен, снимаем защитную крышку. Для этого берём фигурную отвёртку и откручиваем на боковых стенках по 4 самореза с каждой стороны. Далее берём дрель с маленьким сверлом и высверливаем заклёпки, которые крепят заглушку на задней стенки аппарата. После того как сняли заглушку, подаем через это отверстие провода с трёх пиновым разъёмом и включаем паяльник. Пока он будет греться, аккуратно сдираем защитный слой лака с конденсатора, расположенного посередине вдоль платы, а также с дорожки посередине и с металлического отверстия.

После того как все сделали, надёжно и аккуратно припаиваем провода согласно инструкции в комплекте с аппаратом. Дальше берём заклёпки, пассатижи и закрепляем 3-х контактное гнездо с проводами, которые припаяли на заднюю стенку корпуса. Когда все сделали, ставим на место крышку и прикручиваем обратно саморезы.

Не забудьте обзавестись баллоном с защитный газом, редуктором для регулировки подачи газа, метров 10-15 шлангов для подключения редуктора и аппарата, бухтой сварочной проволоки. Вот и все, осталось все подключить и полуавтоматическая сварка у вас готова.

Источник

stroymaster-base.ru

Устройство для автоматической реверсивной подачи электродной проволоки в дуговых электросварочных аппаратах

Класс 21h, 30 ф Я Яф .3ИЫЫГ Ы ДПИИИ и 13БЕИЙГ

А." УММ Ф . ЯСИЛГа 4ЗЖ%% . лу ЖЗВВйх%ХВМЗВЕВМй у."лл7 7ь Г - - аРФ:СУЛНЙСУЖъюжчОИХМЮ

ОПИСАНИЕ устройства для автоматической реверсивной подачи электродной проволоки в дуговых электросварочных аппаратах.

К авторскому свидетельству Д. A. Дульчевского, заявленному

20 апреля 1932 года (спр. о перв. № 107782).

0 выдаче авторского свидетельства опубликовано 31 октября 1933 года. (320) Известны уже автоматические устрой- ства для прерывистой реверсивной подачи электродной проволоки при дуго- вой электросварке, в которых захва- тывающее приспособление выполнено

s виде качающихся от эксцентрика поворотных друг относительно друга щек, а реверсирование движения осуществляется путем изменения положения опорной оси или же изменением относительного расположения опорной и подающей щек.

Предлагаемое изобретение касается подобного устройства и состоит в кон- структивном его выполнении.

На схематическом чертеже фиг. 1 изображает общий вид устройства, а фиг. 2 и 3 — различные положения захватывающего приспособления во время работы сварочного аппарата.

К внутренней и наружной поверхности обода колеса 7 прилегают захватывающие щеки 4,4, удерживаемые серьгой 3, подвешеннои шарнирно к,шатуну 2. Головка шатуна 2 сидит на эксцентриковой втулке 8, закрепленной на валу 9 электромотора 12. Лругой конец серьги 4 удерживается при помощи шарнира в вилке плеча 5, качающегося на оси 73 и имеющего посредине форму кольца 75, подвешенного на регулируемой пружине 7. Кольцо 15 снизу притягивается электромагнитом 6, обмотка которого включена параллельно вольтовой дуге, питаемой сварочной машинои 70. К рифленому ролику 14, закрепленному на одной оси с колесом 1, прижимается электродная проволока 11.

При вращении мотора 12, посредством шатуна 2, щекам 4,4 сообщается переменно-поступательное движение по ободу колеса 1. В том случае, когда серьга 3 расположена в направлении радиуса колеса 1, как показано на фиг. 1, щеки 4 свободно скользят по ободу колеса 7, которое при этом находится в покое.

При пуске (холостой ход) машины 10 электромагнит„.б притягивает пружину 7, щеки 4 взаимно смещаются, как показано на фиг, 2, вследствие чего колесо 7 начнет вращаться в направлении, показанном стрелкой, и двигать электрод к свариваемому предмету.

В момент короткого замыкания пружина 7 поднимет коромысло 5 и изменит тем самым взаимное положение щек 4(фиг. 3), вследствие чего колесо 1 начнет вращаться в противоположную сторону, отводя электрод 11 от предмета (с образованием вольтовой дуги), после чего щеки вновь переместятся в положение, изображенное на фиг. 2, и электрод 11 будет подаваться к предмету по мере плавления. При всяком изменении длины дуги (напряжения), вследствие взаимодействия пружины 7 и электромагнита б, будет происходить взаимное смещение щек в ту или другую сторону.

Величина смещения щек будет находиться в зависимости от степени изменения длины дуги — ее увеличения или уменьшения — и, таким образом, автоматически будет изменяться шаг зацепления щек 4 с ободом колеса 1, т. е. длина дуги будет поддерживаться постоянной.

Скорость подачи электрода может также регулироваться путем изменения эксцентриситета эксцентрика 8 и натяжения пружины 7.

Предмет изо6 р етения.

Устройство для автоматической реверсивной подачи электродной провоРехантор A. В. ri fa !eac uu

Ле прсипечатьсоюз. Тип. „Печ. Труд". Зан. 1217 †10

1 ( (локи в дуговых электросварочных аппаратах, с применением периодически захватывающего приспособления в виде поворотных друг. относительно друга качающихся от эксцентрика щек, отличающееся тем, что секторообразные захватывающие щеки 44, расположенные с внутренней и наружной сторон обода вращающегося колеса 1, сидящего жестко на одной оси с захватывающим электродную проволоку зубчатым роликом 14, шарнирно связаны как с поворотным под влиянием режима сварочной дуги плечом 5, так и с шатуном ведущего эксцентрика с той целью, чтобы при изменении положения внутренней опорной щеки наружная щека смещалась в противоположную сторону,

www.findpatent.ru

Устройство для автоматической подачи электродной проволоки при дуговой сварке

о 489Щ

4 )

"«т „

АВТОРСНОЕ СВИДЕТЕЛЬСТВО HA ИЗОбРЕТЕНИЕ

Класс 21h, 30

ОПИСАНИЕ устройства для автоматической подачи электродной проволоки при дуговой сварке.

К авторскому свидетельству А. Б. Шапиро, заявленному 26 февраля

1936 года (спр. о перв. № 187814).

О выдаче авторского свидетельства опубликовано 31 августа 1936 года.

До сего времени дуговые автоматы строились с питанием как дуги, так и механизмов автомата от сети постоян-. ного тока. Даже в тех случаях, когда дуга питалась от сети переменного тока, для управления (реле, соленоиды, моторы) этот ток выпрямлялся. Предлагаемый аппарат полностью питается от вторичной обмотки сварочного трансформатора. Согласно изобретению, в предлагаемом дуговом автомате в качестве двигателя подачи электродной проволоки применен коллекторный двигатель, который при помощи контактора, размыкающего или замыкающего накоротко щетки, может работать в репульсионном или сериесном режиме, причем соответствующим включением обмоток якоря и возбуждения, а также направлением сдвига щеток с нейтрали, можно получить реверсированйе якоря при переходе из одного режима в другой.

При работе двигателя в сериесном режиме он отдергивает электрод, при работе же его в качестве репульсионного двигателя, при замыкании накоротко обмоток якоря, он подает электрод к месту сварки.

Контактор зажигания служит .для возбуждения дуги и обмотка его включена параллельно дуге. Контактор рассчитая так, что якорь его притянут как во время холостого хода, так и при горении дуги от напряжения дуги. Якорь отпадает от сердечника только при коротком замыкании электрода с изделием.

Сущность изобретения поясняется рассмотрением условий работы двигателя подачи электродной проволоки при трех основных режимах, а именно при режиме холостого хода (фиг. 1), режиме короткого замыкания (фиг. 2) и режиме сварки (фиг. 3).

При холостом ходе напряжение, питающее катушку контактора зажигания 5, повышено и якорь б его притянут к сердечнику (фиг. 1). При этом контактная пластинка 1, скрепленная с якорем б, замыкает контакты 2 и 3, вследствие чего якорь двигателя 7 подачи электрода через контактную пластинку 7 и через контакт 2 замыкается накоротко, а обмотка возбуждения его. через контакт 3, контактную пластинку 1 и контакт 2 питается от напряжения. холостого хода. Двигатель находится в репульсионном режиме. Щетки сдвинуты так, что при репульсионном режиме двигатель подает электрод к изделию.

При соприкосновении электрода с изделием, т. е. при коротком замыкании (фиг. 2) йапряжение, питающее катушку контактора 5, равно нулю, его якорь 6 .при этом отпадает от сердечника и контактная пластинка 1 замыкается с кон- тактом 4. Щетки при этом оказываются разомкнутыми, а питание двигателя производится непосредственно от вторичной обмотки трансформатора, на ко.торой напряжение практически равно напряжению холостого хода, причем .двигатель находится в сериесном режиме, т. е. ток проходит последовательно через обмотки возбуждения и якорь. При сериесном режиме, как было указано выше, якорь меняет направление вращения и отрывает электрод от .изделия.

При отрыве электрода от изделия, т. е. при сварке (фиг. 3), между ними

:возникает вольтова дуга. Вследствие возникновения напряжения на дуге через обмотку контактора 5 пройдет ток и якорь б.притянется к сердечнику, замыкая контактную пластинку 1 с контактами 2 и 3. Двигатель 7 снова будет включен в репульсионном режиме с питанием параллельно дуге. Якорь снова ,изменит направление вращения и начнет подавать электрод к изделию.

Скорость вращения двигателя 7 подбирается и регулируется реостатом 8 так, чтобы при заданном токе и напряжении дуги она была равна скорости сгорания электрода.

Поддерживание длины дуги происходит автоматически благодаря свойству двигателя при. постоянном вращающем моменте менять обороты в прямой зависимости от питающего его напря; жения.

Таким образом, при непроизвольном удлинении дуги скорость вращения двигателя возрастает и дуга начнет сокращаться. Однако, при сокращении длины дуги скорость двигателя будет падать до установления равновесия между скоростью вращения двигателя и скоростью сгорании электрода.

Аналогично будет восстанавливаться длина дуги при случайном ее сокращении.

В предлагаемом устройстве кроме механизма подачи электрода полностью автоматизирована подача каретки, т. е. только двигатель каретки вращается при горении дуги.

Достигается это благодаря включению двигателя 9 для передвижения изделия или каретки или контактора 11, включающего двигатель каретки, параллельно обмотке реактивной катушки 10, через контактную пластинку 1 и контакт 3 контактора 5.

При холостом ходе (фиг; 1) через реактивную катушку 10 проходит сравнительно малый ток; напряжение на двигателе 9 каретки при этом мало и он при таком напряжении не вращается. При коротком замыкании (фиг. 2), хотя напряжение на реактивной катушке велико, вследствие. размыкания контактной пластинки 1 с контактом 3 и замыкания ее с контакта 4, двигатель 9 каретки окажется замкнутым накоротко и снова вращаться не будет. Только лишь при сварке (фиг. 3), когда двигатель 9 каретки будет включен параллельно реактивной катушке и напряжение на последней будет достаточно велико, он начнет вращаться и передвигать каретку.

Предмет изобретения.

1. Устройство для автоматической подачи электродной проволоки при дуговой сварке с применением реверсирования электромотора для изменения направления подачи электрода, отличающееся тем, что в качестве электромотора применен сериесный репульсионный двигатель,. отдергивающий электрод при работе его в сериесном режиме и подающий электрод к месту сварки при работе его в качестве репульсионного двигателя при замыкании накоротко обмоток якоря его.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что для замыкания накоротко обмотки якоря служит контактор (реле), обмотка которого включена параллельно дуге.

3. В устройстве по пп. 1 и 2 включение двигателя для передвижения изделия или каретки параллельно реактивной катушке в цепи сварочного тока, с целью получения подачи изделия или каретки только во время протекания сварочного тока.

www.findpatent.ru

Устройство для автоматической подачи электродной проволоки при электрической дуговой сварке

Класс 21h, 30

Яо 2Ц5;) (AHTOPGH0E CHNPИЕЛКИО HA ИЗОБРБЕНИЕ

ОПИСАНИЕ устройства для автоматической подачи электродной проволоки при электрической дуговой сварке.

К авторскому свидетельству Д. A. Дульчевскогэ, заявленному

18 октября 1930 года (заяв. свид. № 77605).. О выдаче авторского свидетельства опублнковаяо 31 марта 1933 года.

Предлагаемое изобретение состоит в выполнении устройства для автоматической подачи электродной проволоки при электрической дуговой сварке, в котором применен реверсивяый приводной электродвигатель, включенный в сварочную цепь.

На чертеже фиг. 1 изображает общий вид устройства и фиг. 2 — схему электрических соединений.

Устройство состоит из приводного электродвигателя 1 — 2 постоянного тока с компаундным возбуждением 3 — 4, установленного на кронштейне 7, прикрепленном к коробке 8 подающего электрод 9 механизма. Подача электрода 9 происходит от мотора посредством зубчатых колес 11—

12, из коих ведомое 12 насажено на червячный винт 13, сцепленный с червячным колесом 14. На валу колеса 14 насажен рифленый ролик 15, между которым и установленным в буксе 16 холостым роликом 17 зажимается электродная проволока 9, проходящая через выпрямляющую, трубку 18 и наконечник 19. Букса 1б, не- сущая холостой ролик 17, и трубки 18 в

19 помещены на гитаре 20, которая мо- жет вращаться вокруг подшипника оси l колеса 14 и закрепляется в требуемом положении на корпусе 8 болтами. Этим достигается возможность устанавливать

273 электрод 9 под любым углом к обрабатываемому предмету. Устройство подвешивается над обрабатываемым предметом посредством круглого, вертикального стержня 21, или же крепится к горизонтальному брусу 22. Якорь элекродвигателя снабжен двумя обмотками — основной. и дополнительной и соответственно двумя коллекторами.

Основная обмотка 2 включена параллельно сварочной дузе и вращает якорь таким образом, что электроды дуги при этом сближаются. Дополнительная обмотка 1, вращающая якорь в противоположном направлении, шунтирует последовательно включенное в цепь дуги регулируемое сопротивление 5, служащее для стабилизации дуги. Дополнительная обмотка рассчитана так, что вращающий момент ею развиваемый, примерно в два раза меньше вращающего момента, развиваемого основной обмоткой. Напряжение на концах сопротивления 5 — должно быть ниже напряжения дуги. Электродвигатель питается от сварочной машины 10.

При разомкнутых электродах (наибольшее напряжение) ток поступает в основную обмотку 2, которая вращает якорь в сторону сближения электродов. В этот момент в обмотке 1 индуктируется ток, А. Ж

1иа, «Искра> замыкающийся на сопротивлении 5, вследствие чего скорость врашения якоря не может увеличиться черезмерно. В момент короткого замыкания электродов, одно= временно исчезает ток в обмотке 2 и появляется в обмотке 1, вследствие чего направление вращения якоря изменится— в сторону разведения электродов с образованием вольтовой дуги. Возникшее при этом напряжение у щеток обмотки 2 вновь изменит направление вращения якоря—

s сторону сближения электродов, которое происходит непрерывно при горении дуги.

При этом напряжения на концах сопротивления 5 и у щеток обмотки 1 равны, и ток в обмотке 1 отсутствует. При увеличении длины дуги увеличивается скорость подачи электрода, увеличением скорости вращения якоря. В такой же степени автоматически выравнивается длина при ее уменьшении: падающее при этом напряжение у щеток 2 уменьшает скорость подачи электрода, чему способствует одновременное повышение напряжения у концов сопротивления 5, замедляющее скорость вращения якоря противодействием обмотки 1. При мгновенных коротких замыканиях дуги мгновенно исчезает ток в обмотке 2 и возникает в обмотке 1, благодаря чему якорь быстро меняет скорость вращения, чем обеспечивается автоматическое поддержание равномерной длины дуги и ее устойчивое горение.

Благодаря двойной †диференциальн ! обмотке якоря электромотора, осуществляются чувствительное реверсирование и изменение скорости вращения якоря, а, следовательно, и автоматическое регулирование сварочной дуги.

Предмет изобретения.

Устройство для автоматической подачи электродной проволоки при электрической дуговой сварке с применением реверсивного приводного электродвигателя, включенного в сварочную цепь, отличающееся тем, что якорь приводного электродвигателя с компаундным возбуждением снабжен двумя обмотками, из коих основная обмотка 2, сближающая электроды дуги, включена параллельно сварочной дуге, а дополнительная, вращающая якорь в обратном направлении, обмотка 1 шунтирует последовательно включенное в цепь дуги регулируемое сопротивление 5.

www.findpatent.ru

Сварка TIG горячей проволокой с производительностью MIG / Статьи и обзоры / Элек.ру

17 января 2014 г. в 10:35, 993

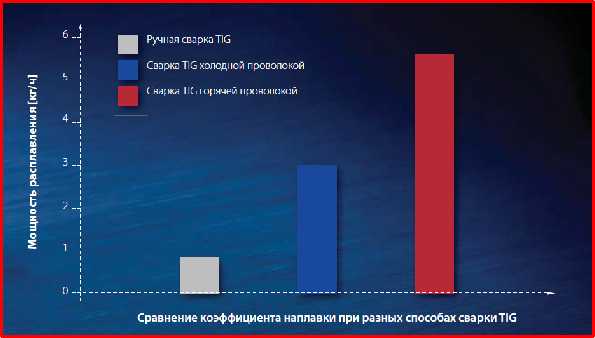

При условии, что аппарат эксплуатируется квалифицированными сварщиками или процесс механизирован, отсутствие брызг, практическое отсутствие шлаков. Основным недостатком является низкая производительность процесса по сравнению с другими видами сварки. Из-за этого недостатка процесс TIG сварки часто отклоняется в пользу более производительных процессов.

Вопрос о повышении эффективности TIG-процесса привел к разработке специального высокопроизводительного способа сварки TIG с присадкой горячей проволоки на сварочном оборудовании фирмы EWM.

На сегодняшний день в предложении EWM есть три варианта увеличения производительности процесса TIG сварки:

- TIG сварка с автоматической подачей холодной проволоки

- TIG сварка с автоматической подачей горячей проволоки

- TIG сварка с автоматической подачей холодной либо горячей проволоки с системой колебания проволоки.

Первый вариант относительно прост, понятен и известен. Ниже кратко рассмотрим второй и третий вариант.

Для демонстрации процесса TIG сварки с механизированной подачей холодной/горячей проволоки - свяжитесь с нами. Демонстрация производится в г.Москва.

Сварка TIG горячей проволокой

Сварка TIG горячей проволокой представляет собой следующую ступень развития сварки TIG холодной проволокой. Присадочный материал нагревается от отдельного источника посредством резистивного нагрева проволоки с подводом тока к контактному наконечнику. За счет улучшенного теплового баланса метода по сравнению со сваркой холодной проволокой появляется много преимуществ.

Система TIG с горячей подачей проволоки

Оптимально согласованная мобильная система сварки горячей проволокой, состоит из следующих компонентов:

- передвижной источник сварочного тока Tetrix;

- устройство подачи проволоки Tetrix Drive;

- источник сварочного тока для предварительного нагрева проволоки;

- горелка для сварки горячей проволокой с устройством подачи проволоки и контактом с горячей проволокой.

Особенности

- TIG сварка с горячей подачей проволоки - дальнейшее развитие TIG сварки с «холодным» подающим

- Присадочный материал предварительно нагревается отдельным источником питания

- Увеличение скорости сварки до 100%

- Увеличение коэффициента наплавки до 60%

- Снижение вероятности образования дефектов

- Простота применения благодаря синергетическому управлению

- Узкая зона тепловложения, снижение деформации

- Отсутствие брызг

- Универсальность применения как «холодной», так и «горячей» подачи присадочного материала

Области применения:

- Сварка легированных и высоколегированных сталей

- Высококачественная и высокопроизводительная сварка в химической, пищевой, авиационной промышленности

- Подходит для ручной, механизированной и роботизированной сварки

Преимущества сварки TIG горячей проволокой

Сварка TIG HOTWIRE (TIG горячая проволока) — значительное увеличение скорости сварки по сравнению с TIG COLDWIRE ( TIG холодная проволока)

Экономичное решение – коэффициент наплавки процесса TIG HOTWIRE сопоставим с показателями процесса MIG/MAG

Пример применения: сварка нержавеющей стали больших толщин

Устройства холодной и горячей подачи проволоки для сварки TIGc системой колебания проволоки

Последней разработкой фирмы EWM стало устройства холодной и горячей подачи проволоки для сварки TIG c системой колебания проволоки в одном корпусе - TigSpeed drive. Теперь для подачи горячей проволоки не требуется использовать механизм подачи TIG Tetrix DRIVE 4 L и источник сварочного тока для предварительного нагрева проволоки.Сварка TigSpeed — логичное расширение возможностей сварки TIG холодной и горячей проволокой. Во время подачи проволоки происходит наложение непрерывного движения проволоки вперед и движений проволоки вперед-назад. Благодаря этому достигается стабильность сварочного процесса с высокой мощностью расплавления, который расширяет возможности применения данного метода сварки.

TIG SPEED DRIVE - в одном корпусе подающий и источник тока

Особенности

|

Технические характеристики

| Сварочный ток | 40 A-180 A |

| Продолжительность включения 40° C | 180 A / 35 % 150 A / 60 %130 A / 100 % |

| Вес устройства подачи проволоки | 29 кг |

www.elec.ru

Устройство для автоматической подачи электродной проволоки при дуговой сварке

_#_ 57620

КЛаСС 21 11, 30„

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано е Бюпо изобретений Госплана при СНК СССР

L.

j -1 I Î

А. Б. Шапиро.

Устройство для автоматической подачи электродной проволоки при дуговой сварке.

Заявлено 17 апреля 1939 года в НКЭП аа М 23284.

Опубликовано 31 июля 1940 года.

Автором настоящего изобретения уже предлагалось (по авторскому свидетельству № 48929) применить репульсионный двигатель для автоматической подачи электродной проволоки при дуговой сварке.

Основным недостатком этого автомата оказалось затрудненное зажигание. Последнее является следствием того, что при сериесном режиме (отдергивание электрода) начальный реверсирующий момент двигателя при сдвинутых от нейтралей щетках мал, зависит от угла сдвига щеток и, таким образом, реверсирование якоря после соприкасания электрода с изделием происходит недостаточно быстро, вследствие чего электрод успевает надежно привариться к изделию.

Так как в сериесном режиме при сдвинутых от нейтрали щетках, для получения необходимого начального момента, двигатель питался сравнительно высоким напряжением, то после начала реверсирования обороты его быстро нарастали и в момент отрыва электрода достигали такой величины при которой обратное реверсирование требовало значи тельного крутящего момента, дуга растягивалась и часто сразу обрывалась.

Автором было найдено, что для автоматического управления подачей проволоки удобно использовать репульсионный режим двигателя, а не сериесный.

Применение репульсионного режима при отрыве электрода дает возможность получения большого начального момента при малой скорости и, таким образом, электрод быстро после короткого замыкания отрывается, но дуга не растягивается, так как реверсирование, из-за незначительной скорости якоря, происходит быстро. Зажигание при репульснонно-реверсивном режиме получается сразу после первого короткого замыкания.

Предметом настоящего авторского свидетельства и является такое устройство для управления сварочной головкой, в котором для автоматической подачи электродной проволоки репульсионным двигателем используется репульсионно-реверсивный режим.

Сущность изобретения поясняется чертежом, на котором изображена. электрическая схема предлагаемого устройства. Здесь СТ вЂ” сварочный трансформатор, РСТ вЂ” регулятор сварочного тока (реактор), КХХ вЂ” контактор холостого хода, КЗ вЂ” контактор зажигания, AT — автотрансформатор, Д1 — репульсионный двигатель головки, ДК вЂ” двигатель каретки.

Репульсионно-реверсивный режим достигается при помощи двух систем щеток на якоре двигателя Дl, сдвинутых в разные стороны от нейтралей. При коротком замыкании одной из систем щеток якорь вращается в одну сторону, а при коротком замыкании второй системы щеток — в противоположную, независимо от фазы обмотки возбуждения. Контактор зажигания КЗ служит для возбуждения дуги, и обмотка его включена параллельно дуге с таким расчетом, чтобы якорь был притянут при холостом ходе и при горении дуги и отпадал при коротком замыканин электрода с изделием.

Контактор холостого хода hXX служит для питания головки и катушки контактора зажигания при холостом ходе от пониженного напряжения, примерно соответствующего напряжению дуги, для предохранения их от черезмерной перегрузки от напряжения холостого хода сварочного трансформатора, которое в 3 †раза превышает напряжение дуги. Катушка контактора холостого хода КХХ включена параллельно реактору в сварочной цепи, и якорь его притянут при коротком замыкании и горении дуги и отпадает при холостом ходе.

Регулировка процесса в основном производится при помощи изменения угла поворота щеток. Для регулировки не применяется, как прежде, реостат в цепи возбуждения, так как, в виду насыщения, при случайном изменении напряжения дуги ток изменяется в более высокой степени, чем напряжение и, следовательно, напряжение, теряемое в реостате, также изменяется резко, и система получается нечувствительной к изменению напряжения дуги.

Авто трансформатор, введенный в цепь питания обмотки возбуждения двигателя, служит для грубой регулировки процесса при изменении номинального напряжения дуги.

Характеристики двигателя таковы, что чувствительность его — изменение скорости при изменении напряжения — максимальна в известном диапазоне напряжения. При необходимости изменить напряжение дуги целесообразно оставить питание обмотки возбуждения головки от напряжения, при котором чувствительность головки максимальна, для чего и служит автотрансформатор, а скорость регулировать изменением угла сдвига щеток.

Питание всей системы производится от одного сварочного трансформатора с реактором в сварочной цеп и.

Рассмотрим работу автомата в трех основных режимах.

1. Холостой ход. Якорь контактора холостого хода не притянут, так как напряжение на реакторе равно нулю. Автотрансформатор питается от части вторичного напряжения сварочного трансформатора при помощи отпайки от вторичной обмотки и таким образом якорь контактора зажигания притянут и накоротко замкнуты щетки (нижние на схеме), при коротком замыкании которых электрод подается к изделию.

Скорость подачи постоянная, так как питающее напряжение — постоянное.

Двигатель каретки при притянутом якоре контактора зажигания включен параллельно реактору сварочной цепи и, так как напряжение на реакторе при холостом ходе равно нулю, двигатель не работает. и. Коро т к о е за мыка ние. При коротком замыкании электрода с изделием напряжение на реакторе в сварочной цепи будет практически равно напряжению вторичной обмотки трансформатора. Якорь контактора холостого хода притянется и авто трансформатор будет включен параллельно дуге. При коротком замыкании напряжение практически равно нулю и якорь контактора зажигания отпадает. Обмотка возбуждения получит питание от части вторичного напряжения трансформатора при помощи отпайки. Первая система щеток будет разомкнута, а вторая (верхняя на схеме) замкнута накоротко, причем электрод отрывается от изделия. Угол сдвига второй системы щеток ycTaHBBливается постоянным при изготовлении автомата. Цепь питания двигателя каретки разомкнута контактором зажигания.

III. Дуга. При горении дуги на- I пряжение реактора цепи сварочного тока мало отли чается от на и ряжения вторичной обмотки трансформатора и практически постоянно. Якорь контактора холостого хода притянут и автотрансформатор включен параллельно ду е. Якорь контактора зажигания притянут. Питание обмотки возбуждения головки производится параллельно дуге через автотрансформатор. Вторая система щеток разомкнута, а накоротко замкнута первая система щеток и электрод подается к изделию со скоростью, зависящей от напряжения дуги и равной скорости сгорания электрода.

Происходит автоматическое регулированиепроцесса и поддержание постоянства длины дуги.

Двигатель каретки или пусковая аппаратура е"o включены параллельно реактору в сварочной цепи и работают только при горении дуги.

Предмет изобретения.

1. Устройство для автоматической подачи электродной проволоки при дуговой сварке с применением для подачи электрода репульсионного двигателя с замыканием обмотки якоря накоротко в момент подачи, отличающееся тем, что репульсионный двигатель имеет две системы щеток, сдвинутых в разные стороны от нейтрали и служащих, при раздельном коротком замыкании их, для сообщения двигателю вращения в ту или другую сторону.

2. В устройстве по п. 1 применение двух контакторов (реле), из которых один — контактор зажигания— для переключения систем щеток имеет обмотку, включенную параллельно дуге и рассчитанную так, чтобы якорь контактора был притянут при холостом ходе и отпадал при коротком замыкании, а второй— конта к тор холостого хода — имеет обмотку, включенную параллельно реактору, и предназначен питать катушку контактора зажигания при холостом ходе не от напряжения холостого хода, а от части его через отдельный автотрансформатор.

Б авторскому свидетельству А. Б. Шапиро

_#_ 57620

Техред. А. И. Хрош

Госпланиздат

О,в. редактор П. В, Никитин

Тип. «Сов. печ., М 2834б, Зак. Ке 7152 — 575

www.findpatent.ru