Содержание

Узоры холодной ковки — 131 фото

Узорная ковка

Кованые калитки эскизы

Кованые узоры

Элементы холодной ковки

Орнамент из металла

Узоры холодной ковки

Геометрический орнамент для ковки

Элементы ковки

Ковка вектор художественная ковка

Эскизы кованых ворот

Станки для холодной ковки узор эн 1

Балясина БП р6 (860*250мм)

Эскизы узоров на ворота

Балясина БП-53 860х285 мм

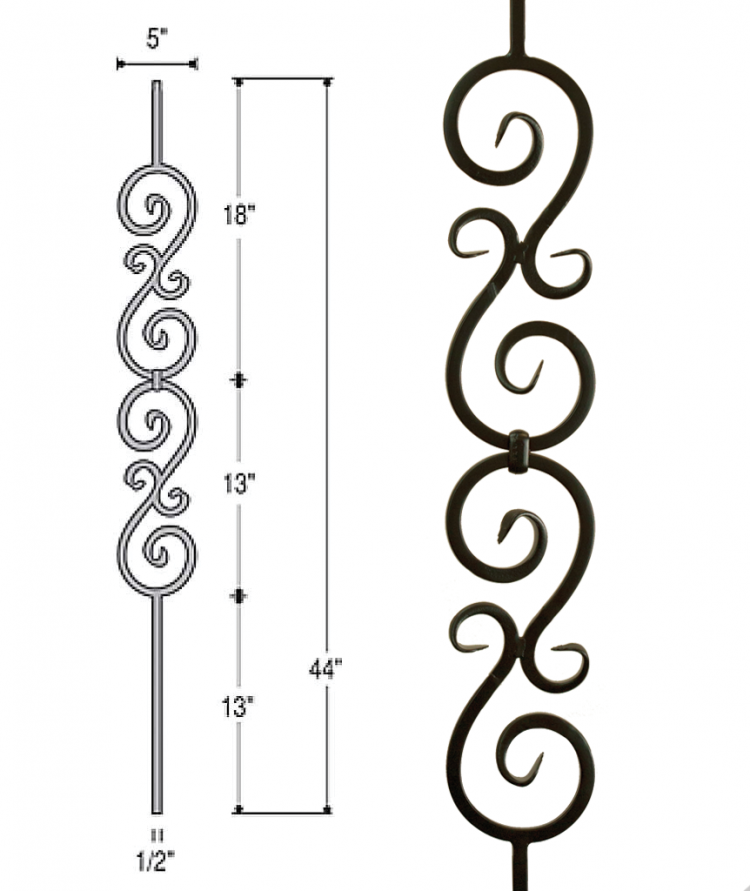

Чертежи для холодной ковки с размерами

Холодная ковка забор чертеж

Кованые узоры

Узор для металлического ограждения

Кованые калитки эскизы

Кованые узоры

Элементы ковки

Ограда Эвольвента 25 на поясе

Балясина БП лоза (860*100*100мм)

Кованые узоры

Векторные узоры для ковки

Элементы ковки

Длина заготовок для холодной ковки

Балясина БП-р6

Изделия из профтрубы холодной ковки

Ритуальные ограды эскизы

Балясина БП-5. 1 720х360

1 720х360

Узоры для холодной ковки чертеж

Кованые перила эскизы

Чертежи заготовок для холодной ковки

Холодная ковка чертежи изделий

Холодная ковка эскизы

Холодная ковка изделия Размеры чертежи

Кованые решетки эскизы

Лекало для станка холодной ковки профи 5

Красивые кованые узоры

Узорная ковка

Кованые решетки на окна чертежи

Завитки холодная ковка

Таблица размеров заготовок для холодной ковки

Узоры на оградку

Орнамент ограждения

Кованые элементы силуэт

Ковка эскизы

Вензель т20-430-325

Узоры ворот для холодной ковки

Кованые ворота с вензелями

Ограды из холодной ковки

Эскизы кованых изделий

Кузнечный станок профи-3ф

Завиток 2 (Вензель т15-110-65)

Кованые ограды на могилу

Кованые палисадники эскизы

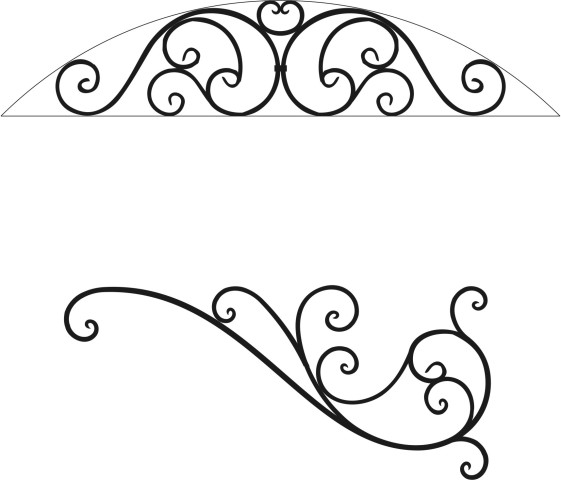

Узоры для козырьков

Элементы холодной ковки

Холодная ковка из профильной трубы 10х10

Эскизы ковки

Кованые детали для ворот

Кованые узоры

Узоры холодной ковки

Кованые узоры

Кованые узоры

Волюта т10-460-190

Ограждение ог28

Балясина БП-34

Ажурные кованые решетки

Декоративные элементы из металла

Ажурный забор

Металлические узоры для забора

Заборы холодной ковки эскизы

Эскизы кованых изделий

Кованые узоры

Орнамент для ковки вектор

Ажурные решетки

Кованые узоры

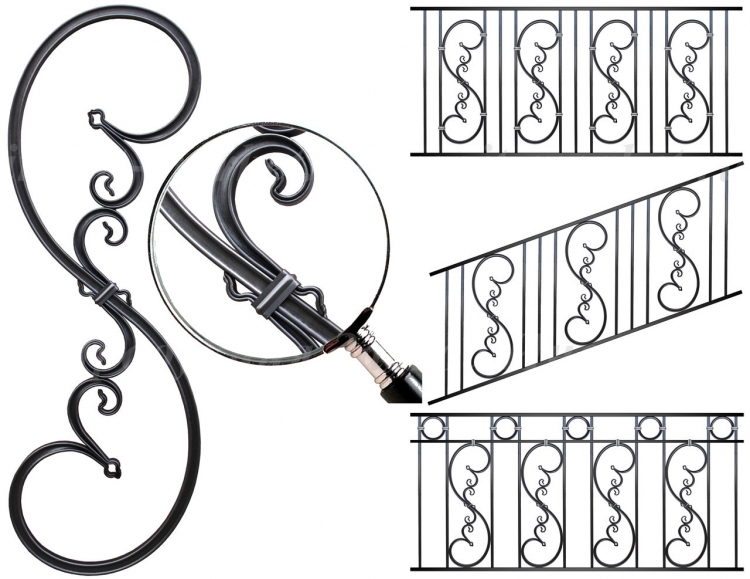

Холодная ковка балясины,ограждение

Кованый орнамент

Схема станка для холодной ковки (улитка)

Художественная ковка оградки

Кованое ограждение в архикаде

Забор ворота эскизы

Виньетка ковка

Ограда Эвольвента 20

Кованые завитушки на воротах

Кованые орнаменты в стиле Модерн

Рисунки кованных ограждений

Чертижи кованых ворот с калиткой

Ковка рисунки узоров

Балясина БП 22

Ворота холодная ковка эскизы

Узоры для козырьков

Фигурная ковка металла

Кованые заборы эскизы

Ажурные решетки

Ковка геометрический орнамент

Эскиз декоративной решетки

Ковка эскизы эксклюзив

Узоры на большой навес с холодной ковки

Орнамент для ковки вектор

Эскизы оградок

Балясина БП Р-4

Балясина БП лоза (860*100*100мм)

Ковка варианты узоров

Чертежи изделий для холодной ковки

Кованые узоры

Оградки холодная ковка

Кованые ворота карандашом

Эскизы кованных изделий

Художественная ковка

Холодная ковка вектор

Эскизы холодной ковки

Столбы с элементами холодной ковки

Холодная ковка решетки ворота

Холодная ковка узоры на дверь

Рисунок лекала для холодной ковки

Ковка чертежи

Ворота ковка эскизы

Эскизы кованых изделий

Кованые столбы эскизы

Вензель т15-545-85

Эскизы кованых ворот

Балясины из профильной трубы 15×15

Ковка в стиле Модерн эскизы

Ковка эскизы

Узорная ковка

Кованые узоры

Балясина БП-53 860х285 мм

технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

- Виды художественной ковки металла

- Горячий метод

- Особенности холодной ковки

- Преимущества ковочной обработки

- Разновидности узоров

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов.

Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить. При обычной сварке получается некрасивый вид, шов имеет пониженную прочность, детали приходится зачищать. Профессионалы пользуются для соединения деталей кузнечной сваркой.

Профессионалы пользуются для соединения деталей кузнечной сваркой.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным. Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами.

Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле. - Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Понимание процесса и его преимуществ

Введение

Холодная штамповка — это процесс ударной штамповки, при котором кусок сырья пластически деформируется под действием высокой силы сжатия между пуансоном и матрицей в подходящем оборудовании, таком как машинный пресс.

Некоторые основные методы включают выдавливание (вперед, назад, вперед и назад), чеканку, осадку и обжимку. Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований применения.

Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований применения.

По сути, холодная ковка представляет собой процесс смещения, который придает существующему материалу желаемую форму; сравните это с обычной механической обработкой, при которой материал удаляется для создания желаемой формы. Как видно из следующих разделов, это различие дает несколько существенных преимуществ. В последнем разделе представлены некоторые ключевые факторы, которые следует учитывать при рассмотрении холодной ковки как производственного процесса.

Обычно при холодной ковке используются 2 типа штампов:

- Открытая ковка: Материал может выходить после заполнения полости.

- Преимущество: меньшие напряжения и нагрузки

- Недостаток: может потребоваться некоторая последующая обработка в зависимости от требований приложения

- Закрытая ковка: Объем полости штампа точно такой же, как и объем материала, чтобы получить на выходе чистую форму или форму, близкую к чистой.

- Преимущество: устраняет необходимость последующей обработки

- Недостаток: более высокие нагрузки и нагрузки; матрица может быть серьезно повреждена, если материал превышает

Повышение производительности при больших объемах производства

Основная причина, по которой многие компании переходят на использование холодной штамповки, заключается в необходимости повышения производительности производственной линии. Во многих случаях обычные процессы (такие как механическая обработка, сварка или другие методы изготовления) включают многопроходные операции по удалению материала и чистовой обработке детали (например, вертикальное, горизонтальное, объемное удаление, подкрашивание деталей и т. д.). Напротив, холодная ковка обычно представляет собой однопроходный процесс формования, который деформирует существующий материал до желаемой формы.

В зависимости от параметров конкретной детали экономия времени на единицу может значительно повысить производительность. Например, некоторые детали, на обработку которых уходит от 3 до 5 минут, могут достигать производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Например, некоторые детали, на обработку которых уходит от 3 до 5 минут, могут достигать производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Возможность повышения производительности более чем в 100–200 раз обеспечивает быструю окупаемость инвестиций в штампы и оснастку для холодной штамповки. Таким образом, многие компании решили использовать другие методы только для прототипирования или на ранних этапах производства, при этом переход на холодную ковку запланирован в преддверии наращивания объемов производства.

Экономия материалов и снижение затрат

Еще одним ключевым преимуществом холодной штамповки является устранение отходов материала. Вместо того, чтобы удалять значительное количество сырья, в процессе холодной ковки сырье используется полностью.

Входные данные для его технологического процесса представляют собой заготовки материала, которые вырезаются из исходного сыпучего материала (рулоны, балки, листы и т. д.). Каждая заготовка представляет собой точное количество материала, необходимого для конечной детали, поэтому потери или потери материала отсутствуют. Этот безотходный процесс может обеспечить значительные преимущества при крупносерийном производстве, где ключевым фактором затрат является количество отходов на деталь, и/или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

д.). Каждая заготовка представляет собой точное количество материала, необходимого для конечной детали, поэтому потери или потери материала отсутствуют. Этот безотходный процесс может обеспечить значительные преимущества при крупносерийном производстве, где ключевым фактором затрат является количество отходов на деталь, и/или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

Улучшенная целостность и прочность детали

Очень важным фактором, который компании учитывают при принятии решения об использовании холодной штамповки, является ее способность значительно улучшить прочность и целостность готовой детали. Ковка дает гораздо более прочные детали, чем ее аналоги, изготовленные литьем, сваркой, процессами порошковой металлургии или механической обработкой необработанного прутка / листового металла.

Высокие усилия сжатия при холодной ковке фактически смещают и перестраивают зерна основного материала, чтобы свести к минимуму любые присущие ему слабости. Это особенно важно для конструкций деталей, требуемая форма которых имеет слабые места вдоль существующих волокон основного материала, например, длинные выступы, пересекающие волокна, или узкие места, которые могут сломаться под нагрузкой. Процесс холодной ковки решает эти проблемы, уменьшая беспокойство инженеров по поводу проблем, связанных с основной зернистостью сырья.

Это особенно важно для конструкций деталей, требуемая форма которых имеет слабые места вдоль существующих волокон основного материала, например, длинные выступы, пересекающие волокна, или узкие места, которые могут сломаться под нагрузкой. Процесс холодной ковки решает эти проблемы, уменьшая беспокойство инженеров по поводу проблем, связанных с основной зернистостью сырья.

Улучшенный внешний вид и отделка поверхности

Холодная ковка также может иметь явные преимущества по сравнению с механической обработкой, прогрессивной штамповкой, литьем, сваркой и другими производственными процессами, поскольку выход обычно не требует этапов последующей обработки для достижения презентабельного внешнего вида и /или требуемая гладкость поверхности.

В зависимости от конкретных требований конечного применения некоторые детали могут нуждаться в очистке для удаления заусенцев, канавок, бороздок или других дефектов процесса обработки. Это не проблема с готовыми деталями, изготовленными методом холодной штамповки.

Рекомендации по применению

Хотя холодная ковка может не подходить для каждого применения, она может дать очень значительные преимущества в соответствующих ситуациях. Учитывая, что для этого требуется специальное оборудование, а также инвестиции в инструменты и штампы, использование холодной штамповки должно быть сбалансировано с учетом общих объемов производства, затрат на материалы, требований к прочности деталей и прогнозов окупаемости инвестиций (ROI).

В некоторых случаях, когда прочность, форма и гладкость поверхности имеют решающее значение, холодная ковка является единственным процессом, позволяющим эффективно производить детали, соответствующие требуемым спецификациям. Следовательно, некоторые из этих деталей, такие как сложные шестерни, разработаны специально для процесса холодной ковки, поскольку их нельзя изготовить с помощью механической обработки или других процессов.

Передача производства на аутсорсинг опытному партнеру по холодной штамповке может компенсировать инвестиции компании в капитальное оборудование, так что единовременные затраты на проектирование (NRE) могут быть сосредоточены на создании инструментов и штампов. Помимо затрат, следует искать партнера по холодной штамповке с большим опытом работы в широком диапазоне конечных применений и обладающего ноу-хау для решения ключевых вопросов оптимизации процесса, таких как:

Помимо затрат, следует искать партнера по холодной штамповке с большим опытом работы в широком диапазоне конечных применений и обладающего ноу-хау для решения ключевых вопросов оптимизации процесса, таких как:

Объем материала

Размер заготовки должен точно контролироваться, если применяется закрытая ковка. Избыточному материалу некуда деваться в закрытую полость штампа при прессовании; это может вызвать чрезмерно высокое напряжение внутри штампа, что может привести к серьезному повреждению инструмента. С другой стороны, если используется открытая ковка, дополнительный материал, как правило, не вызывает подобных повреждений, как упомянуто выше, поскольку в процессе обычно предусмотрены пути отвода материала.

Склеивание

Склеивание — это процесс погружения, при котором поверхности заготовок покрываются фосфатом и мылом для облегчения потока материала через пуансоны или штампы в процессе ковки. Это помогает уменьшить трение, усилие и напряжение, а также улучшает качество поверхности.

Отжиг

Отжиг — это процесс, который размягчает материал и снижает напряжение течения для облегчения текучести материала. Промежуточный отжиг, применяемый между этапами ковки, необходим, когда холодная ковка вызывает деформационное упрочнение до такой степени, что дальнейшая холодная обработка данного материала нецелесообразна или невозможна.

Смазка

При холодной ковке использование высоковязкого масла имеет решающее значение для уменьшения контакта оголенного металла с металлом. Однако для рассеивания выделяемого тепла обычно также необходимо добавить нужное количество жидкого масла.

Резюме

Понимание компромиссов при холодной ковке и выбор партнера с большим опытом в области холодной ковки, включая вертикальную интеграцию с другими процессами, может предложить конструкторам и технологам ценную альтернативу традиционным процессам механической обработки или литья.

Ключом к успеху является ранняя оценка процесса проектирования и учет общего объема производства и требований к наращиванию производства, чтобы можно было использовать холодную штамповку для достижения оптимальной рентабельности инвестиций и качественных результатов.

По сравнению с другими конкурирующими технологиями, такими как механическая обработка, литье под давлением, литье пластмасс под давлением , сварка и литье металлов под давлением, холодная ковка создает изделия с более высокой ударной вязкостью, улучшенной структурной целостностью и большей точностью при использовании меньшего количества материала. Этот процесс также высокопроизводителен и оптимален для финишной обработки поверхностей.

О нас

Interplex — ведущий поставщик мультитехнологичных решений, которому доверяют ведущие компании во многих отраслях. Вот уже 60 лет мы играем важную роль в предоставлении индивидуальных решений высочайшего качества для решения самых сложных проблем наших уважаемых клиентов.

В условиях жесткой глобальной конкуренции наша технология выделяет нас и укрепляет наши лидирующие позиции. Наша способность проектировать, разрабатывать и производить критически важные продукты и решения, адаптированные к конкретным конечным приложениям, проистекает из нашей давней приверженности технологиям и инновациям. Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

Свяжитесь с нами по любому запросу о продуктах/услугах или отправьте запрос цен .

Узнайте больше об Interplex и нашем опыте в области точного машиностроения здесь .

Рекомендуемый производственный процесс: Холодная ковка

В этом месяце мы подробно расскажем о производственном процессе холодной ковки, сообщив вам о его полезности, преимуществах и шагах, которые составляют нашу внутреннюю процедуру всякий раз, когда мы получаем новый проект.

Что такое холодная ковка?

Холодная ковка — это производственный процесс формовки, при котором нет удаления или добавления материала. Этот процесс заключается в приложении к материалу чрезвычайно высоких давлений, вызывающих его деформацию (формовку) до заданной формы. Название «холодный» связано с тем, что процесс происходит с материалом при комнатной температуре, без предварительного нагрева. Следовательно, уровень механической стойкости материала выше, чем в «тепловом» процессе.

Название «холодный» связано с тем, что процесс происходит с материалом при комнатной температуре, без предварительного нагрева. Следовательно, уровень механической стойкости материала выше, чем в «тепловом» процессе.

Способность металла к пластической деформации (соответствие или пластичность) ниже, поэтому получение более сложной геометрии ограничено. Обычно этот процесс используется для изготовления деталей с относительно небольшими размерами и весом, таких как винты, крюки, кольца, стержни, валы и т. д.

Преимущества процесса холодной штамповки

Основные преимущества процесса включают высокое качество размеров, отличную отделку поверхности, экономию сырья и большую производительность, а также отсутствие побочных эффектов горячей обработки, таких как окисление, обезуглероживание и термическое сжатие. Этот процесс по всем этим причинам является высококонкурентным.

В этом тематическом исследовании описан отличный пример, когда применение процесса холодной штамповки в качестве альтернативы токарной обработке позволило одному из наших клиентов сэкономить около 35 %.

Правильная процедура для хорошего выполнения

Для хорошего выполнения процесса ковки ETMA следует процедуре, состоящей из следующих шагов:

- Анализ окончательного чертежа клиента для проверки размеров, допусков на размеры и т.д.;

- Подтверждение уменьшения площади, которое должно быть достигнуто, с учетом ограничений, допускаемых используемым материалом;

- Расчет объема и веса детали по кованому чертежу;

- Определение начальной длины преформы по рассчитанному весу и с использованием, по возможности, стандартных шаблонов;

- Определение плана операции, в который включены этапы обработки, от резки до операции окончательной ковки, ограничения процесса, такие как максимальная длина заготовки из верхней и нижней матрицы, необходимые этапы формования, а также ограничения оборудования, такие как ход экстракции, мощность смещения материала и скорость формования;

- При проектировании инструментов адаптируйте их к «шаблонам» компании и в этот момент подтвердите, что курс извлечения позволяет детали быть действительно свободной от матрицы и в условиях, позволяющих системе передачи между слайдами;

Заключительные мысли

Таким образом, процесс холодной штамповки является очень полезным процессом во всех наших 10 производственных процессах и, хотя он может иметь некоторые ограничения в применении, он действительно способствует экономии средств и оптимизации ресурсов.

Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.