Содержание

Тест с ответами по металловедению – пройти тест онлайн бесплатно

Авторам

8-800-333-85-44

Оформить заявку

Вход

- Справочник

- Онлайн-калькуляторы

- Тесты с ответами

Выполним любые типы работ

- Курсовые работы

- Рефераты

- Контрольные работы

- Отчет по практике

- Эссе

Узнай бесплатно стоимость работы

Машиностроение и материалообработка

Машиностроение и материалообработка

Машиностроение и материалообработка

Машиностроение и материалообработка

Контрольная работа

от 1 дня

/от 100 руб

Курсовая работа

от 5 дней

/от 1800 руб

Реферат

от 1 дня

/от 700 руб

Онлайн-помощь

от 1 дня

/от 300 руб

Оставляй заявку — и мы пройдем все тесты за тебя!

свойства 40ХН — Термообработка

Хромоникелевая легированная сталь 40ХН относится к классу конструкционных материалов, предназначенных для изготовления ответственных износостойких деталей, элементов и конструкций в машиностроении и строительстве. Наличие хрома и никеля в химическом составе сплава придает материалу антикоррозионные свойства и красивый серебристый цвет.

Наличие хрома и никеля в химическом составе сплава придает материалу антикоррозионные свойства и красивый серебристый цвет.

Кроме этого легирование металла обеспечивает повышенное сопротивление истиранию, но при этом сталь способна к пайке, штамповке и механической металлообработке. Прочность и стойкость к механическим воздействиям при относительно невысокой стоимости делают этот материал очень востребованным для нужд промышленности.

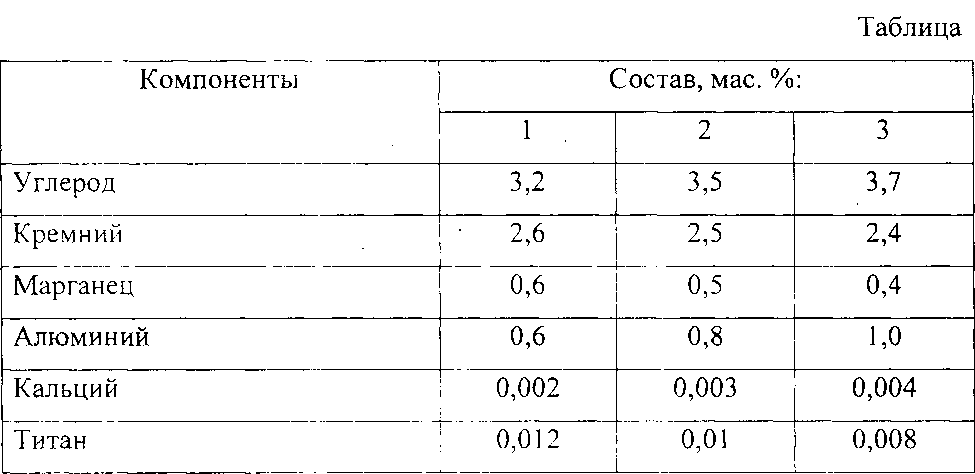

Химический состав стали

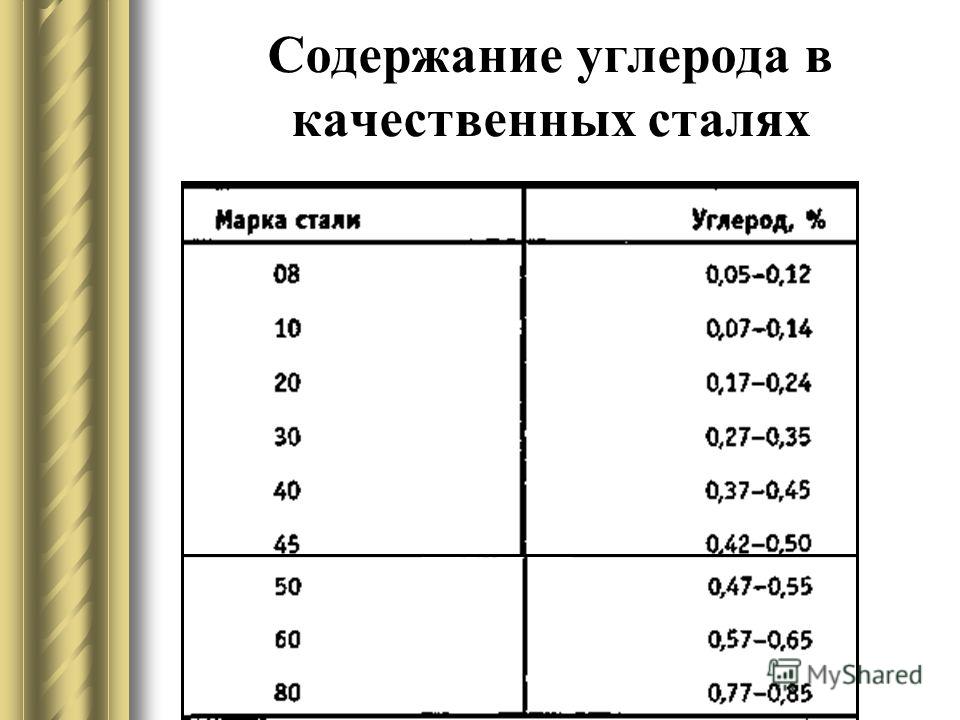

Маркировка 40ХН означает среднее количество углерода (C) менее одного процента, более 0,4% хрома (Cr) и 1,0% никеля (Ni). Точный химический состав регламентируется ГОСТ 4543-71 и должен содержать:

- никеля (Ni) 1,0-1,4%;

- марганца (Mn) 0,5-0,8%;

- хрома (Cr) 0,45-0,75%;

- углерода (C) 0,36-0,44%;

- кремния (Si) 0,17-0,37%;

- серы (S) и фосфора (P) не более 0,035%.

К отечественным аналогам этого сплава по химическому составу и механическим свойствам следует отнести марки сталей 45ХН, 50ХН, 30ХГВТ, 40ХНМ и 38ХГН.

Из зарубежных сортов марке 40ХН соответствует следующим маркировкам:

- 40CrNi – Китай;

- 3135 и 3140H – США;

- 36NiCr6 и 40NiCr6 – Германия;

- 35NC6 – Франция;

- SNC236 – Япония;

- 40CrNi12 – Румыния;

- 2530 – Швеция.

Свойства и состав зарубежных сталей не являются точным соответствием по составу, но в большинстве случаев аналогичны по физико-техническим характеристикам.

Сталь 40ХН конструкционная легированная

Заменитель

- Сталь 45ХН,

- Сталь 50ХН,

- Сталь 38ХГН,

- Сталь 40Х,

- Сталь 35ХГФ,

- Сталь 40ХНР,

- Сталь 40ХНМ,

- Сталь 30ХГВТ.

Аналоги

| Европа (EN) | 1.5711 |

| Германия (DIN, EN) | 40NiCr6 |

| США | 3140 |

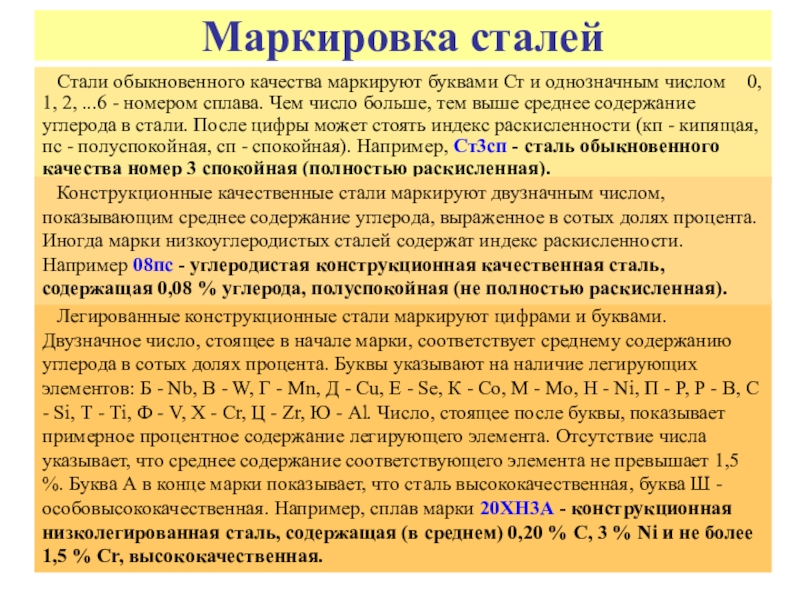

Расшифровка

Согласно ГОСТ 4543-2016 наименование марок стали состоит из цифр и буквенного обозначения химических элементов:

- Цифра 40 перед буквенным обозначением указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.

е. среднее содержание углерода в стали 0,40%.

е. среднее содержание углерода в стали 0,40%. - Буква Х указывает, что сталь легирована хромом, отсутствие цифры после буквы указывает, что содержание хрома в стали до 1,5%.

- Буква Н указывает, что сталь легирована никелем, отсутствие цифры после буквы указывает, что содержание никеля в стали до 1,5%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955 — 77.

- Лист толстый ТУ 14-1-1930-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 4543-71, ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.21-85

- Труба ОСТ 14-21-77.

Характеристики и применение [3]

Сталь 40ХН является хромо-никелевой конструкционной легированной сталью, относится к группе улучшаемой стали и к сталям повышенной прокаливаемости, т. е. прокаливающейся в деталях диаметром 50-75 мм.

е. прокаливающейся в деталях диаметром 50-75 мм.

Сталь данной марки относится к лучшим образцам конструкционной стали. Комбинация никеля с хромом позволяет применять сталь 40ХН для изготовления деталей ответственного назначения, например:

- оси,

- валы,

- шатуны,

- зубчатые колеса,

- валы экскаваторов,

- муфты,

- валы-шестерни,

- шпиндели,

- болты,

- рычаги,

- штоки,

- цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

- Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Так как никель целиком растворяется в твердом растворе, он способствует более значительному увеличению твердости и прочности феррита, чем хром. Особенно важно, что упрочнение здесь сопровождается также увеличением пластичности. При одновременном присутствии в стали никеля и хрома достигается хорошее сочетание механических свойств (прочности и вязкости), а также большая прокаливаемость.

Сталь 40ХН широко применяется в нефтяном машиностроении для изготовления наиболее ответственных деталей, например:

- особо нагруженных подъемных, трансмиссионных и промежуточных валов,

- зубчатых соединительных муфт,

- звездочек ценных передач буровых установок,

- пластин и роликов втулочно-роликовых цепей,

- осей талевых блоков,

- стволов вертлюг,

- защелок и осей элеваторов.

При применении стали хромо-никелевой стали необходимо иметь в виду, что она обладает склонностью к отпускной хрупкости особенно в интервале температур 450-550°C. Поэтому детали из этой стали следует после высокого отпуска охлаждать быстро (в воде или в масле). При в ведении в сталь 40ХН небольшого количества молибдена склонность к отпускной хрупкости понижается.

Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 40ХН | 500 | 1000(100) | -80 | 50 |

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 735 | 768 | 700 | 660 | 305 |

Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Сr | Ni | P | S | Cu |

| не более | |||||||

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | 0,035 | 0,035 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | В |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | — | — | — | — | — |

ПРИМЕЧАНИЕ: Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7. 1.2.3 (ГОСТ 4543-2016).

1.2.3 (ГОСТ 4543-2016).

Рекомендуемые температуры закалки отожженной стали 40ХН при нагреве ТВЧ [1]

| Марка Стали | Температура нагрева в °C при скорости нагрева выше Ac1 град/сек | ||

| 30-60 | 100-200 | 400-500 | |

| Продолжительность нагрева выше Ac1 сек | |||

| 2-4 | 1,0-1,5 | 0,5-0,8 | |

| 40ХН | 900-940°C | 920-960°C | 960-1020°C |

Режим умягчающей обработки стали 40ХН [1]

| Марка Стали | Операция | Температура нагрева в °C | Условия охлаждения* |

| 40ХН | Отжиг | 800-820 | 30-40° С/ч |

Ориентировочные режимы термической обработки стали 40ХН [1]

| Марка Стали | Температура нагрева для закалки и нормализации в °C | Охлаждающая среда | Температура отпуска в °C | Механические свойства | |||

| Твердость | Предел прочности при растяжении σв в кГ/мм2 | δ в % | |||||

| HB | HRC | ||||||

| 40ХН | 800-840 | Масло | 180-200 | — | 45-50 | 150 | 8 |

| 550-600 | 255-286 | — | 85-95 | 14-16 | |||

ПРИМЕЧАНИЕ. Охлаждение с указанной скоростью до 500°C, а затем на воздухе.

Охлаждение с указанной скоростью до 500°C, а затем на воздухе.

Ориентировочные режимы предварительной термической обработки стали 40ХН [2]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 40ХН | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 800-830 | Медленное | 187-241 |

Механические свойства

| Источник | Состояние поставки | Сечение, мм | КП | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5 (δ4), % | Относительное сужение ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 820°С в воде или масле; отпуск при 500°С, охл. в воде или масле в воде или масле | 25 | — | 785 | 980 | 11 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковка. Нормализация | 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| 300-500 | 12 | 30 | 29 | 167-207 | |||||

| 500-800 | 11 | 30 | 29 | 167-207 | |||||

| Поковка. Закалка+отпуск | 300-500 | 345 | 345 | 590 | 14 | 38 | 49 | 174-217 | |

| До 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | ||

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 440 | 440 | 635 | 16 | 45 | 59 | 197-235 | ||

| 100-300 | 14 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | ||

| 100-300 | 13 | 40 | 54 | ||||||

| До 100 | 540 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||

| 100-300 | 13 | 40 | 49 | ||||||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| 100-300 | 13 | 40 | 49 | ||||||

Механические свойства проката в зависимости от сечения [2]

| Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | Твердость HB |

| 40 | 780 | 960 | 18 | 58 | 325 |

| 80 | 730 | 920 | 20 | 54 | 302 |

| 120 | 710 | 910 | — | 50 | 300 |

ПРИМЕЧАНИЕ. Нормализация при 870-925°С; закалка с 790°С в масле; отпуск при 540°С.

Нормализация при 870-925°С; закалка с 790°С в масле; отпуск при 540°С.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | KCU, Дж/см2 | Твердость HB |

| 400 | 1220 | 1370 | 10 | 41 | 32 | 387 |

| 600 | 1080 | 1160 | 14 | 51 | 46 | 302 |

| 600 | 760 | 910 | 20 | 60 | 83 | 241 |

ПРИМЕЧАНИЕ. Закалка с 820°С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % |

| Нормализация при 850°С | |||

| 20 | 790 | 18 | 48 |

| 200 | 750 | — | 50 |

| 300 | 690 | 20 | — |

| 400 | 540 | 25 | 65 |

| 500 | 480 | 25 | 79 |

| 600 | 350 | 27 | 85 |

Образец диаметром 6мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50мм/мин, скорость деформации 0,031/c Скорость деформирования 50мм/мин, скорость деформации 0,031/c | |||

| 700 | 225 | 36 | 92 |

| 800 | 130 | 57 | 96 |

| 900 | 91 | 71 | 100 |

| 1000 | 62 | 75 | 100 |

| 1100 | 45 | 76 | 100 |

| 1200 | 31 | — | 100 |

Предел выносливости

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| Предел текучести σ0,2=780 МПа; Предел прочности при растяжении σв=980 МПа;НВ 300-320 | 490 | 294 |

| Предел текучести σ0,2=690 МПа; Предел прочности при растяжении σв=880 МПа;НВ 270-300 | 441 | 274 |

| Предел текучести σ0,2=570 МПа; Предел прочности при растяжении σв=780 МПа;НВ 200-240 | 392 | 235 |

| Предел прочности при растяжении σв=790 МПа; нормализация; НВ 197 | 314-392(n=107) | — |

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см2 при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

Поковка 200×30мм. Закалка+отпуск Закалка+отпуск | 116 | 116 | 93 | 80 |

ПРИМЕЧАНИЕ. σ4252,6/10000=103 МПа, σ4256/10000=138 МПа, σ4256,1/100000=69 МПа; σ5353,2/10000=21 МПа.

Технологические свойства

| Температура ковки, ° | Сначала 1250, конца 830. Сечения до 50 мм охлаждаются на воздухе, сечения от 51 до 200 мм — охлаждение в мульде, сечения с 201 до 300 мм — с печью. |

| Свариваемость | Трудносвариваемая. Способ сварки — РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием | Kv тв.спл. = 1,0 и Kv б.ст. = 0,9 в горячекатанном состоянии при НВ 166-170 и Предел прочности при растяжении σв=690 МПа. |

| Флокеночувствительность | Повышенно чувствительна. |

| Склонность к отпускной хрупкости | Склонна |

Прокаливаемость

Полоса прокаливаемости для стали 40ХН после нормализации при 850°С и закалки с 820°С приведена на рисунке ниже.

Критический диаметр d после закалки в различных средах

| Количество мартенсита,% | Критическая твердость HRCэ | d, мм после закалки | |

| в воде | в масле | ||

| 50 | 44-47 | 60-112 | 34-76 |

| 90 | 50-53 | 40-86 | 18-56 |

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 |

| 40ХН | 7820 | 7800 | 7770 | 7740 | 7700 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||

| 20-100 | 20-200 | 20-300 | 20-400 | |

| 40ХН | 11,8 | 12,3 | 13,4 | 14,0 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||

| 20 | 100 | 200 | 300 | 400 | 500 | |

| 40ХН | — | 44 | 43 | 41 | 39 | 37 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний |

| 20°С | |

| 40ХН | 200 |

Библиографический список

- И.

С.Каменичный. Краткий справочник технолога термиста. 1963 г.

С.Каменичный. Краткий справочник технолога термиста. 1963 г. - Фиргер И.В. Термическая обработка сплавов: Справочник. 1982 г.

- Шрейбер Г.К., С.М.Перлин, Б.Ф.Шибряев. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. 1969 г.

Узнать еще

Сталь 55 конструкционная углеродистая качественная…

Сталь 45 конструкционная углеродистая качественная…

Сталь 40Х13 коррозионностойкая…

Сталь 7ХГ2ВМФ инструментальная штамповая…

Свойства легированной конструкционной стали 40ХН

Температура нагрева для начала кузнечной обработки составляет 1250˚C, завершение ковки при 850˚C. При поперечном сечении заготовки до 50 мм охлаждение необходимо проводить на воздухе, до 200 мм в корытообразной мульде, более 200 мм в постепенно остывающей печи. Сталь относится к категории трудно свариваемых материалов и требует предварительного нагрева при любом виде сварочной обработки.

Удельный вес стали марки 40ХН составляет 7820 кг/м3 при твердости 207 МПа и временном сопротивлении на разрыв 690 МПа.

Область применения

Технические и физические характеристики, которыми обладает сталь марки 40ХН, позволяют широко использовать этот сплав в машиностроении и других промышленных отраслях, связанных с металлообработкой, выпуском механизмов и деталей машин. Из этого металла изготавливают:

- оси, валы, цилиндры и соединительные муфты;

- прокатные валки станов;

- зубчатые колеса механизмов;

- штоки, рычаги и шатуны;

- соединительные и фиксирующие элементы;

- другие детали с повышенными требованиями к прочности и износостойкости.

Марка 40ХН хорошо переносит вибрационные, динамические и ударные нагрузки. Поэтому используется при изготовлении специального оборудования и отдельных узлов машин, работающих в тяжелых эксплуатационных условиях.

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Если проще, то особенности стали 40ХН делают ее пригодной для изделий, одними из свойств которых должны быть прочность и вязкость материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Мягкая сталь, углеродистая сталь и другие типы стали

15 апреля 2021 г. | Категория: Сталь 101

Распространенный вопрос: в чем разница между углеродистой сталью и мягкой сталью?

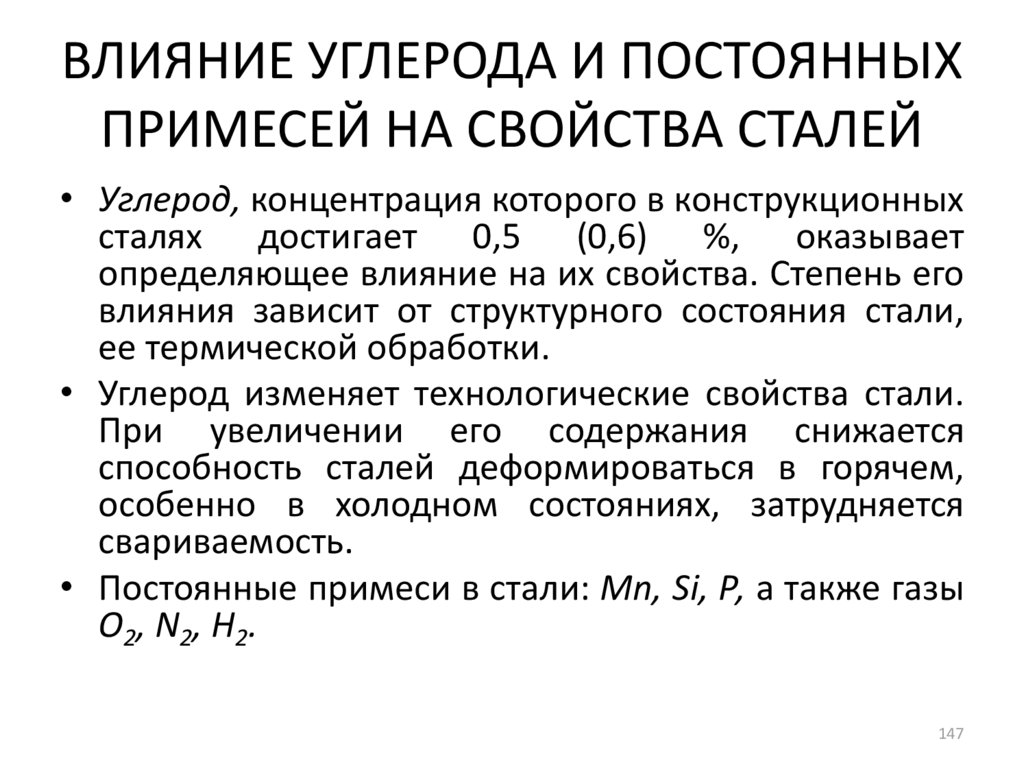

Ответ заключается в том, что мягкая сталь является разновидностью углеродистой стали. Вся сталь содержит углерод, и когда углерод является основным легирующим элементом в стали, эта сталь считается углеродистой сталью. Однако количество углерода, присутствующего в стали, определяет тип или сорт углеродистой стали.

Вся сталь содержит углерод, и когда углерод является основным легирующим элементом в стали, эта сталь считается углеродистой сталью. Однако количество углерода, присутствующего в стали, определяет тип или сорт углеродистой стали.

Мягкая сталь имеет самое низкое содержание углерода среди углеродистой стали, но это не значит, что она менее полезна. Фактически, мягкая сталь является наиболее распространенной формой стали и составляет 85% всего производства стали в Соединенных Штатах.

Читайте дальше, чтобы узнать больше о низкоуглеродистой стали и ее сравнении с другими формами углеродистой стали.

В чем разница между углеродистой сталью и мягкой сталью?

Мягкая сталь — это тип углеродистой стали. Элемент углерода присутствует во всех сталях. Всякий раз, когда этот углерод является основным легирующим элементом, сталь считается углеродистой сталью. Обычно углеродистая сталь содержит около 0,05-1,70% углерода по весу. Количество присутствующего углерода определяет, является ли сталь мягкой, средней или высокой углеродистой.

Является ли углеродистая сталь более твердой, чем мягкая сталь?

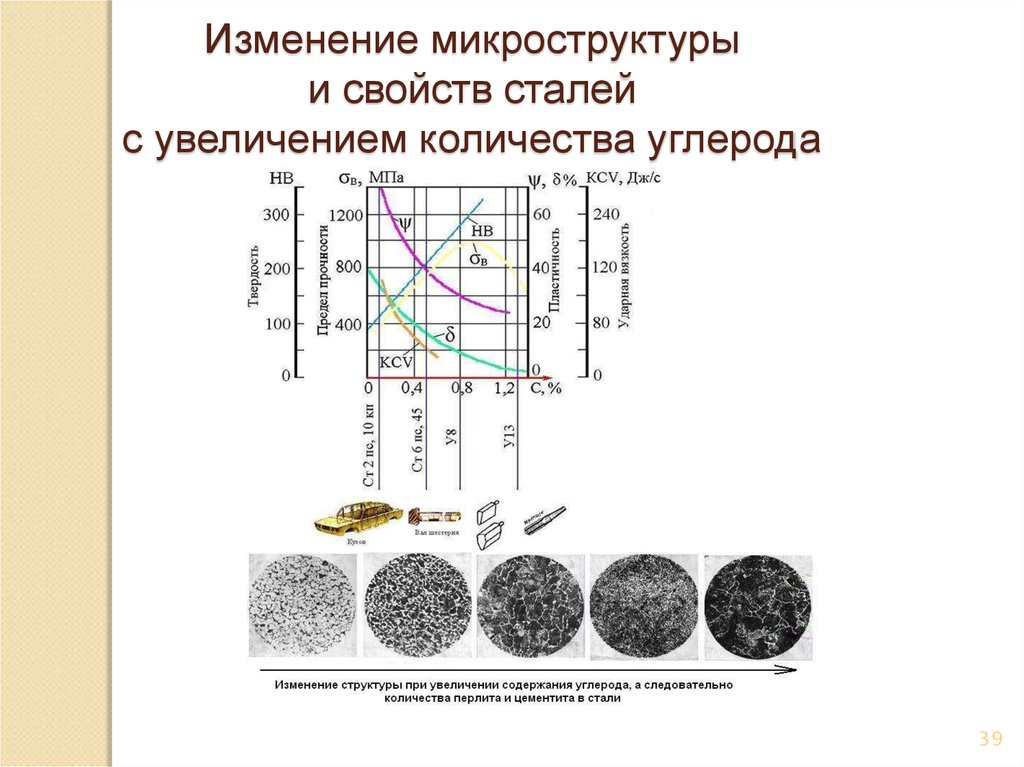

Обычно спрашивают, тверже ли углеродистая сталь мягкой стали, но это еще один вопрос с подвохом, поскольку мягкая сталь является разновидностью углеродистой стали. Существует разница в твердости между различными типами углеродистой стали. Как правило, чем выше содержание углерода в стали, тем она тверже. Однако это также означает, что чем тверже сталь, тем она более хрупкая. Это означает, что высокоуглеродистая сталь тверже низкоуглеродистой, но при этом более хрупкая. Этот баланс между твердостью, пластичностью и ковкостью делает мягкую углеродистую сталь идеальным выбором для большинства применений.

Мягкая, среднеуглеродистая и высокоуглеродистая сталь

Вся сталь, содержащая углерод в качестве основного легирующего элемента, является углеродистой сталью, но количество присутствующего углерода определяет тип стали и ее свойства. Здесь мы разбираем различия между мягкой сталью, среднеуглеродистой сталью и высокоуглеродистой сталью.

Мягкая сталь

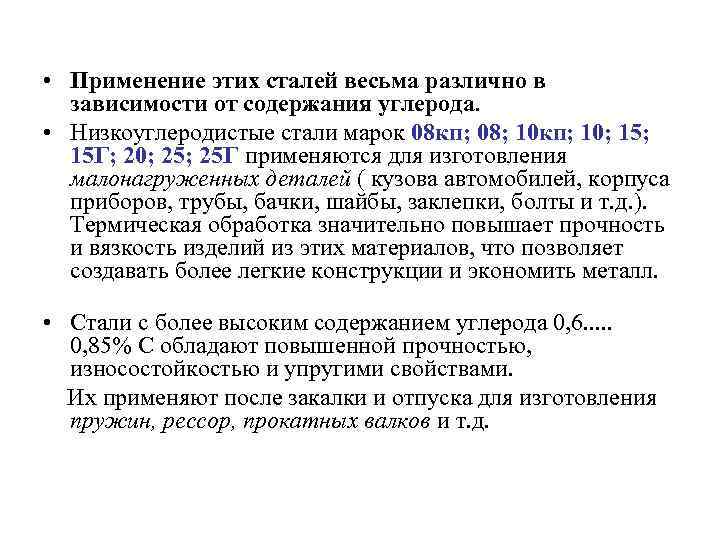

Мягкая сталь, также известная как «низкоуглеродистая сталь», является наиболее распространенной формой стали по многим причинам. Он стоит меньше, обеспечивая при этом свойства материала, необходимые для большинства промышленных применений. Мягкая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Хотя мягкая сталь имеет более низкую прочность на растяжение, чем другие типы углеродистой стали, она более гибкая и ее легче формовать. Вы также можете закалить мягкую сталь с помощью различных процессов обработки. Мягкая сталь поддается механической обработке и сварке, что способствует ее полезности для большинства применений.

Обычное использование мягкой стали включает:

- Строительство зданий

- Трубопроводы

- Производство автомобилей

- Проводка

- И более

Среднеуглеродистая сталь

Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%. Мягкоуглеродистая сталь может подвергаться термической обработке путем аустенизации, закалки и последующего отпуска для улучшения ее механических свойств. Чаще всего он используется в отпущенном состоянии, имея микроструктуру мартенсита отпуска. Среднеуглеродистая сталь сочетает в себе пластичность и прочность. Эта марка стали в основном используется для применений, требующих сочетания высокой прочности и износостойкости, в том числе:

Мягкоуглеродистая сталь может подвергаться термической обработке путем аустенизации, закалки и последующего отпуска для улучшения ее механических свойств. Чаще всего он используется в отпущенном состоянии, имея микроструктуру мартенсита отпуска. Среднеуглеродистая сталь сочетает в себе пластичность и прочность. Эта марка стали в основном используется для применений, требующих сочетания высокой прочности и износостойкости, в том числе:

- компоненты машин

- шестерни

- оси

- поковки

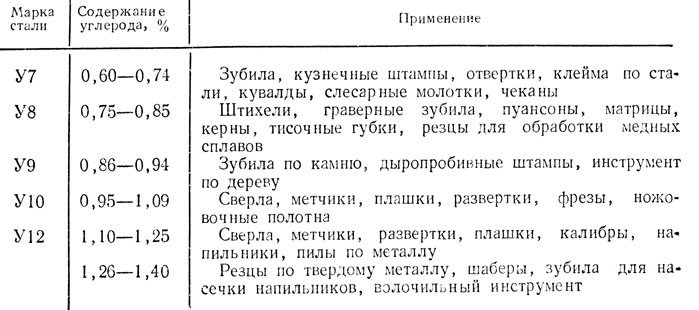

Высокоуглеродистая сталь

Высокоуглеродистая сталь имеет содержание углерода примерно от 0,60 до 1,00%. Высокоуглеродистая сталь почти всегда используется в закаленном состоянии и, что делает ее износостойкой и способной удерживать острую режущую кромку. Это делает его полезным для таких приложений, как ножи, молотки и другие ручные инструменты.

Твердость высокоуглеродистой стали

выше, чем у других марок стали, но это имеет свою цену, когда речь идет о пластичности. Чем выше содержание углерода в стали, тем она менее пластична. Кроме того, она обычно намного дороже по сравнению с мягкой сталью.

Чем выше содержание углерода в стали, тем она менее пластична. Кроме того, она обычно намного дороже по сравнению с мягкой сталью.

Service Steel Warehouse-Ваш поставщик углеродистой стали

Service Steel Warehouse является ведущим поставщиком изделий из углеродистой стали, включая сваи, балки, швеллеры, трубы, листы и многое другое. У нас есть не только широкий ассортимент продукции, но мы также предлагаем отделочные услуги для обработки вашего заказа в точном соответствии с вашими спецификациями, такие как распил продукта, цинкование и покраска. Если вы не уверены, какая услуга подходит для ваших нужд, поговорите с одним из наших специалистов по сталелитейной промышленности сегодня.

углеродистая сталь- сварка

, опубликованная по Pwsblog

Углеродистая сталь — сталь, где основной интерстирный состав. Состав. 2,0%. Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: «Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония. , или любой другой элемент, который необходимо добавить для получения желаемого эффекта легирования; когда указанное минимальное содержание меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60″.

Состав. 2,0%. Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: «Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония. , или любой другой элемент, который необходимо добавить для получения желаемого эффекта легирования; когда указанное минимальное содержание меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60″.

Мягкая и низкоуглеродистая сталь

Мягкая сталь, также называемая обыкновенной углеродистой сталью , является наиболее распространенной формой стали, поскольку ее цена относительно низкая, а свойства материала, приемлемые для многих применений, больше, чем железо. Низкоуглеродистая сталь содержит примерно 0,05–0,3 % углерода [1] , а мягкая сталь содержит 0,3–0,6 % углерода [1] ; делая его податливым и пластичным. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешевая и ковкая; твердость поверхности может быть увеличена за счет науглероживания. [3]

Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешевая и ковкая; твердость поверхности может быть увеличена за счет науглероживания. [3]

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно подвергаться термической обработке, имеют содержание углерода в диапазоне 0,30–1,70% по массе. Следовые количества примесей различных других элементов могут оказать существенное влияние на качество получаемой стали. Следовые количества серы в частности делают сталь красно-короткой, то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 °C (2599–2800 °F). [8] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает содержание марганца до 1,65% по весу.

Среднеуглеродистая сталь

Содержание углерода приблизительно 0,30–0,59 %. [1] Сочетает пластичность и прочность, обладает хорошей износостойкостью; используется для крупных деталей, ковки и автомобильных компонентов. [9]

Высокоуглеродистая сталь

Содержание углерода приблизительно 0,6–0,99 %. [1] Очень прочный, используется для пружин и высокопрочной проволоки. [10]

Сверхвысокоуглеродистая сталь

Содержание углерода приблизительно 1,0–2,0 %. [1] Стали, которые можно закалить до высокой твердости. Используется для специальных целей, таких как (непромышленные) ножи, оси или пуансоны. Большинство сталей с содержанием углерода более 1,2 % изготавливают методом порошковой металлургии. Обратите внимание, что сталь с содержанием углерода выше 2,0% считается чугуном.

Термическая обработка

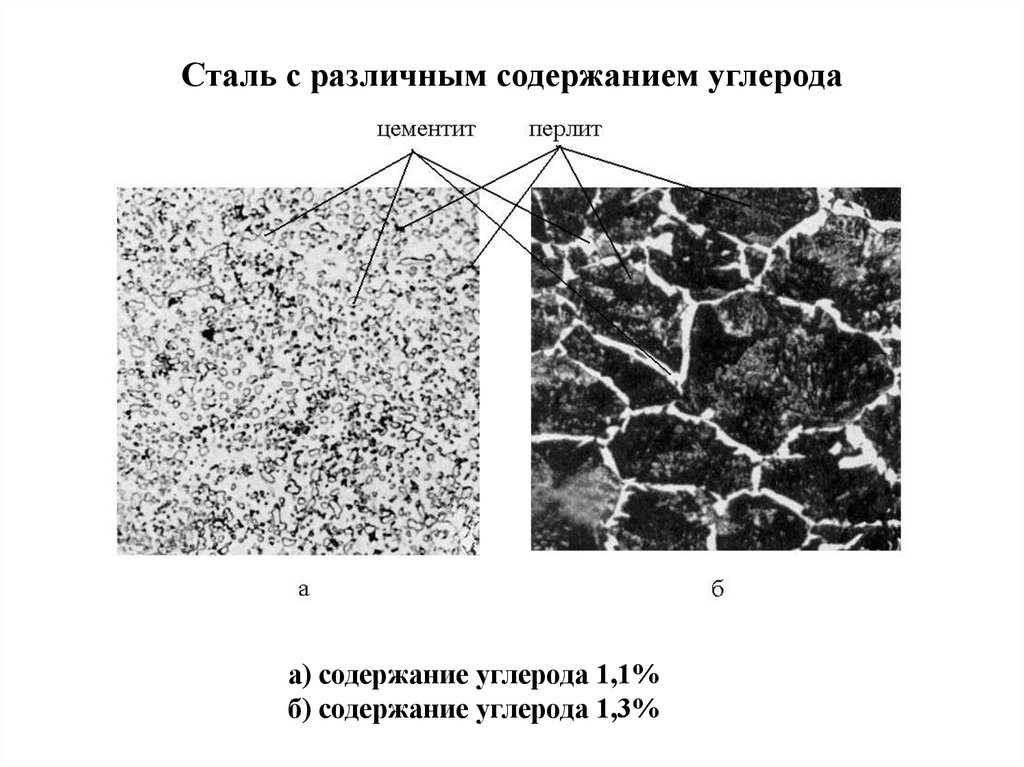

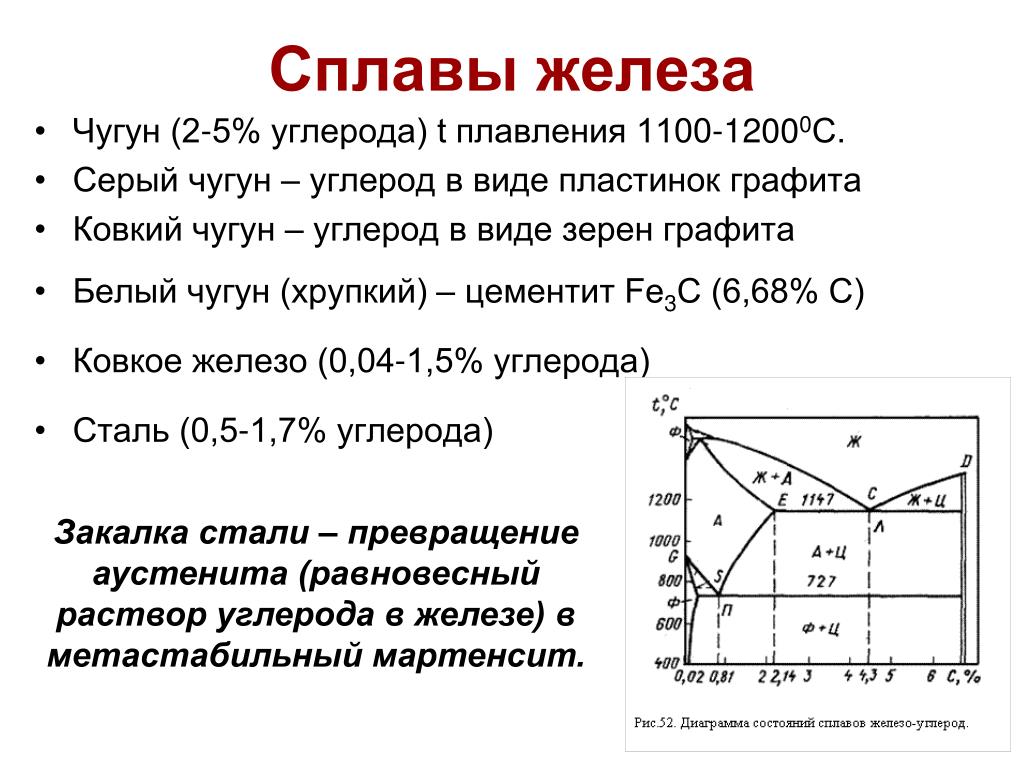

Целью термической обработки углеродистой стали является изменение механических свойств стали, обычно пластичности, твердости, предела текучести или ударопрочности. Обратите внимание, что электрическая и теплопроводность изменились лишь незначительно. Как и в большинстве методов упрочнения стали, модуль Юнга (упругость) не изменяется. Все обработки стали меняют пластичность на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термообработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отводят тепло) с высокой скоростью, вызывая выделение цементита и, наконец, оставшееся чистое железо затвердевает. Скорость, с которой сталь охлаждается до эвтектоидной температуры, влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, при быстром охлаждении карбид железа остается мелкодисперсным и образуется мелкозернистый перлит (пока не будет достигнута критическая температура мартенсита), а при медленном охлаждении образуется более крупный перлит.

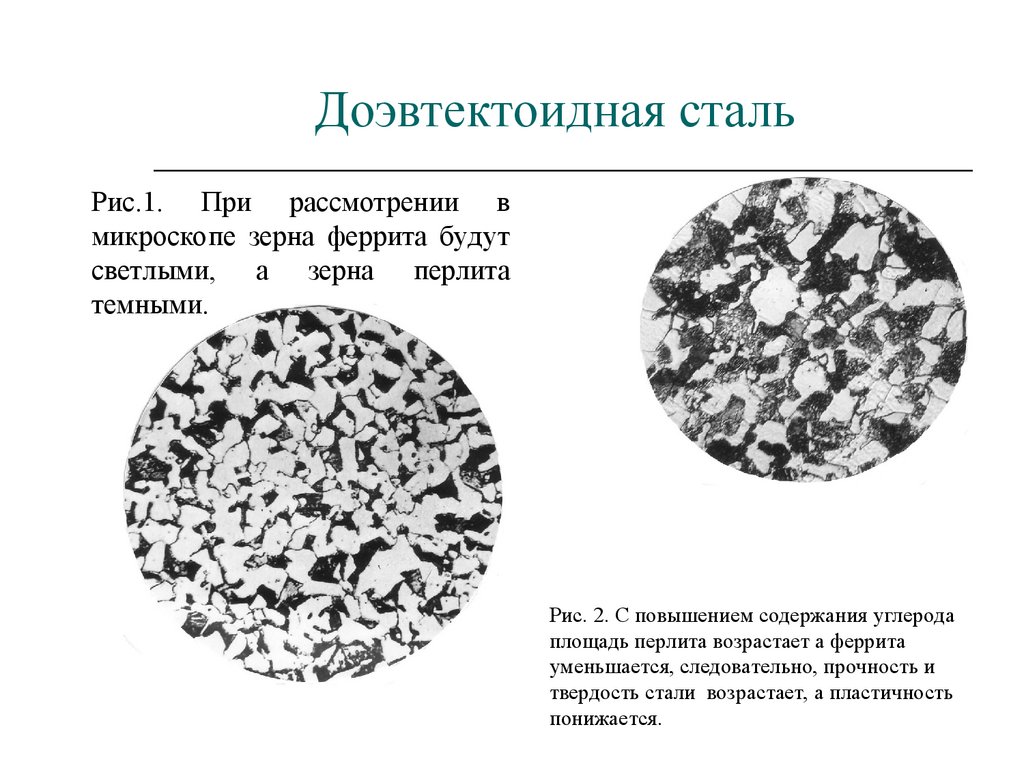

Обратите внимание, что электрическая и теплопроводность изменились лишь незначительно. Как и в большинстве методов упрочнения стали, модуль Юнга (упругость) не изменяется. Все обработки стали меняют пластичность на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термообработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отводят тепло) с высокой скоростью, вызывая выделение цементита и, наконец, оставшееся чистое железо затвердевает. Скорость, с которой сталь охлаждается до эвтектоидной температуры, влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, при быстром охлаждении карбид железа остается мелкодисперсным и образуется мелкозернистый перлит (пока не будет достигнута критическая температура мартенсита), а при медленном охлаждении образуется более крупный перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к пластинчато-перлитной структуре слоев карбида железа с _-ферритом (чистым железом) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% C), то структура представляет собой сплошной перлит с мелкими зернами (больше, чем пластинка перлита) цементита, разбросанными по всему периметру. Относительные количества составляющих определяются с помощью правила рычага. Ниже приведен список возможных видов термообработки:

Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к пластинчато-перлитной структуре слоев карбида железа с _-ферритом (чистым железом) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% C), то структура представляет собой сплошной перлит с мелкими зернами (больше, чем пластинка перлита) цементита, разбросанными по всему периметру. Относительные количества составляющих определяются с помощью правила рычага. Ниже приведен список возможных видов термообработки:

CategoriesTorch Repair

Решения для плазменной и TIG-сварки в различных отраслях промышленности

Компания PWS, основанная в 1993 году, помогает промышленности в автоматизации высококачественной сварки. Мы стремимся предоставлять решения для плазменной сварки и сварки TIG для широкого спектра применений, специализируясь на соединении небольших прецизионных компонентов. Мы предоставляем полный спектр услуг и оборудования для точной сварки.

Технологические сварочные системы, инк.

е. среднее содержание углерода в стали 0,40%.

е. среднее содержание углерода в стали 0,40%. С.Каменичный. Краткий справочник технолога термиста. 1963 г.

С.Каменичный. Краткий справочник технолога термиста. 1963 г.