Содержание

Вагонка своими руками — способы изготовления с пошаговыми инструкциями!

При промышленном производстве вагонки применяются мощные деревообрабатывающие станки, позволяющие получить продукцию отличного качества, но она не всем пользователям по карману. Можно ли самостоятельно изготовить вагонку и что для этого нужно? Об этом мы поговорим в этой статье.

Вагонка своими руками

Вагонка

Содержание

- 1 Промышленная технология производства

- 1.1 Цены на вагонку

- 2 Перечень минимального набора инструментов и оборудования

- 3 Общие требования

- 3.1 Цена на модельный ряд фуговальных станков

- 4 Изготовление вагонки при помощи циркулярки

- 4.1 Цены на популярный модельный ряд циркулярных пил

- 5 Изготовление евровагонки на фрезерном станке

- 5.1 Цены на популярный модельный ряд фрезеров

- 6 От чего зависит качество самодельной вагонки

- 6.1 Видео – Простейшая вагонка своими руками

Промышленная технология производства

Вагонка — что это за материал

Эти знания вам понадобятся для того, чтобы самостоятельно принимать оптимальные решения во время изготовления вагонки в домашних условиях. Процесс промышленного изготовления вагонки состоит из нескольких этапов.

Процесс промышленного изготовления вагонки состоит из нескольких этапов.

- Изготовление досок. Хлысты распиливаются на ленточных или дисковых пилорамах на обрезную доску заданных параметров. Толщина доски находится в пределах 15-25 мм, ширина 100-150 мм. Конкретные размеры зависят от сорта вагонки.

- Сушка пиломатериалов. Процесс происходит в камерных сушках, за счет чего уменьшается количество отходов, минимизируются риски кручения и растрескивания досок.

- Сортировка. Пиломатериалы сортируются в зависимости от качества. Для изготовления вагонки отбираются доски не ниже второго сорта.

- Изготовление вагонки. Процесс происходит на мощном четырехстороннем строгальном станке. За счет подбора различных фрез и ножей за один проход обрабатываются четыре плоскости, на них сразу создается нужный профиль.

Линия по производству вагонки

- Проверка качества и складирование продукции.

Складирование вагонки

Вот и вся технология, ничего сложного нет, современное оборудование позволяет по максимуму автоматизировать производство. В домашних условиях такого достичь невозможно, придется терять намного больше времени для изготовления выгонки.

Таблица. Классы вагонки и их описание.

| Класс или сорт | Описание |

|---|---|

Экстра | Без трещин, сучков и других дефектов. Поверхность идеально гладкая, ровная. |

А или 1 | Поверхность гладкая или чуть шероховатая. Есть по 1 здоровому сучку на 1 погонный метр (диаметр сучка не более 1,5 см). Могут быть трещины: волосяные – длиной не более ½ панели, несквозные – длиной менее 9,5 см (выход трещин направлен в торец панели), появившиеся при сушке – величиной не более ширины панели. Могут быть засмолки и смоляные карманы по 2 шт. на 1 м п. |

В или 2 | Много сучков, из них выпадающих не может быть больше 2 шт. на 1 м п. Могут быть сквозные трещины шириной до 1 мм и длиной до 15-30 см, допускаются волосяные трещины по всей длине доски. Допускается присутствие червоточин (3 шт. на 1 м п.) и гнили (не более 1/10 часть панели). Вагонка сорта В подходит для окрашивания. на 1 м п. Могут быть сквозные трещины шириной до 1 мм и длиной до 15-30 см, допускаются волосяные трещины по всей длине доски. Допускается присутствие червоточин (3 шт. на 1 м п.) и гнили (не более 1/10 часть панели). Вагонка сорта В подходит для окрашивания. |

С или 3 | Качество низкое. Много различных дефектов. Такая вагонка подходит для обивки технических помещений или черновых работ. |

Классификация вагонки

Цены на вагонку

Вагонка

Перечень минимального набора инструментов и оборудования

Прежде всего, у вас должно быть специальное отдельное помещение для производства работ, деревообрабатывающие станки создают очень много шума и пыли. Придется выполнять требования санитарных органов. Еще одно условие – электрическая проводка должна выдерживать дополнительные нагрузки, а они, в зависимости от марки станков и их количества, могут значительно возрастать.

На заметку! Своими рукам и можно делать как самую простую, так и довольно сложную вагонку, мы рассмотрим оба варианта изготовления.

Но для всех вариантов есть несколько предварительных условий.

Изготовление вагонки своими руками

Общие требования

На каких станках и какой бы сложности вы ни пробовали делать вагонку, нужно соблюдать следующие требования.

- Качество пиломатериалов. Доски должны быть только обрезными, с одинаковой толщиной и шириной. Широкие плоскости нужно пропускать через рейсмус минимум с одной, а желательно с двух сторон. Для этих целей лучше иметь дома двухсторонний рейсмус, а если его нет, то хотя бы элементарный фуговальный станок.

Фуговальный станок

Двухсторонний рейсмус

Если таких станков нет, то можно работать ручным электрическим рубанком. Работы эти довольно трудные и долгие, а качество всегда будет намного ниже, чем во время обработки пиломатериалов на станках.

Практический совет! Настоятельно рекомендуем не заниматься строганием досок ручным электрическим рубанком. Намного выгоднее отвезти пиломатериалы к знакомому, имеющему двухсторонний рейсмус, за час-два работы вы пропустите 1-2 м3 досок — такого количества достаточно для отделки небольшого деревенского домика.

Вручную придется их строгать не один день, при этом, как мы уже упоминали, качество будет никаким. Такую вагонку можно использовать только для отделки вспомогательных помещений.

- Сушка. Работать можно только с пиломатериалами, имеющими не более 24% относительной влажности. Если показатели выше, то доски просушите под навесом или в проветриваемом помещении. Чем больше зазор будет между штабелями, тем быстрее пиломатериалы избавятся от излишков влаги. Складывайте их аккуратно, не допускайте появления искривлений, правильно укладывайте прокладки, верхний ярус обязательно прижимайте грузом.

Сушка вагонки

- Работа. Беспрекословно соблюдайте правила техники безопасности. Как свидетельствует статистика, деревообрабатывающие станки считаются наиболее травмоопасным оборудованием. Причем травмы очень тяжелые и нередко становятся причиной инвалидности. Это не значит, что станков нужно бояться, но относиться к ним следует с уважением.

Что касается использования рукавиц, то к этому вопросу нужно подходить с умом. Рукавицы предохраняют руки от заноз, это верно. Но верно и то, что во время попадания рукавицы под режущий элемент затягивается кисть или рука, травмы намного опаснее.

Что касается использования рукавиц, то к этому вопросу нужно подходить с умом. Рукавицы предохраняют руки от заноз, это верно. Но верно и то, что во время попадания рукавицы под режущий элемент затягивается кисть или рука, травмы намного опаснее.

Станок для изготовления вагонки

Какие нужно станки и оборудование для изготовления вагонки своими руками, мы будем рассказывать по ходу статьи. Дело в том, что есть большое количество технологий с учетом существующих станков, описать все в одной статье невозможно. Начнем с изготовления самой простой вагонки — такие работы доступны большинству неопытных мастеров.

Цена на модельный ряд фуговальных станков

Фуговальный станок

Изготовление вагонки при помощи циркулярки

Изготовление вагонки при помощи циркулярки

Циркульная пила

Это самый простой вариант циркульной пилы, другие имеют дополнительные суппорты для фиксации других деревообрабатывающих механизмов, что намного расширяет их возможности.

Универсальный деревообрабатывающий станок

Шаг 1. Подготовьте пиломатериалы, определитесь с их количеством. Для работы вам понадобятся строганные с двух сторон доски толщиной примерно 15–20 мм и шириной до 10 см. Шире делать не нужно, это связано с тем, что вагонка имеет самый элементарный профиль, а он не может гарантировать отсутствие коробления во время эксплуатации. Вагонка будет соединяться в четверть, а такой замок не может полностью исключить коробление. Чем шире вагонка, тем большее значения может иметь коробление, в связи с этим не рекомендуется делать ее больше 8 см.

Определяемся с размерами досок

Шаг 2. Уберите рабочее место. Заготовки должны располагаться с одной стороны пилы, готовые изделия нужно складировать с другой.

Важно! Вам ничто не должно мешать под ногами, все внимание будет обращено на работающую пилу, под ноги смотреть некогда — это увеличивает риски травматизма. Если доски длиннее метра, то не работайте самостоятельно, т.

к. это трудно и очень опасно. Кроме того, значительно возрастают риски получения серьезной травмы, увеличивается количество отходов. Дело в том, что вы не сможете на выходе доски из фрезы нормально ее прижимать к линейке, на торцах нарушается линейность фрезеровки.

Шаг 3. Подровняйте все доски по длине, осмотрите их поверхности. Если есть черные гнилые шатающиеся сучки – отбраковывайте пиломатериал. В домашних условиях такие сучки не обработать, они обязательно выпадут.

Во время складирования заготовок обращайте внимание на расположение волокон, особенно внимательно следите за расположением дефектов развития древесины. Участки со свилеватостью очень трудно обрабатываются. Располагайте доски таким образом, чтобы расположение свилеватости было по ходу вращения режущего инструмента, в противном случае чистота поверхности будет неудовлетворительной. На промышленных станках такие проблемы почти не возникают, они работают на высоких оборотах, имеют на одной головке минимум четыре ножа, механические прижимы исключают вероятность колебания доски во время обработки. За счет этого режимы резания соблюдаются идеально, качество обработки сложных поверхностей значительно повышается.

За счет этого режимы резания соблюдаются идеально, качество обработки сложных поверхностей значительно повышается.

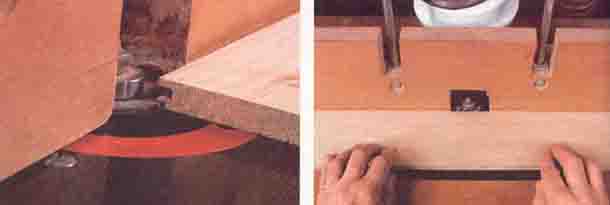

Опиливаем одну сторону доски

Важно! Никогда не снимайте с пилы защитный кожух и распорный клин. Они нужны не для того, чтобы удерживать летящие в глаза опилки, как думают неопытные столяры. Главное их назначение – не допускать обратного ударного вылета доски, при таком вылете она может пробить брюшную полость.

В отличие от других приспособлений, обеспечивающих безопасность, кожух с расклинивателем дает дополнительное удобство при пилении, так что не упускайте случай его использовать

Вот, что должно получиться

Шаг 4. Выставьте циркульную пилу. Если ширина досок неодинакова, то вначале нужно выровнять их. Для этого установите линейку пилы на нужном расстоянии от зубьев и прочно закрепите. Обращайте внимание, чтобы линейка была параллельной пиле, это очень важно. Заводские станки имеют специальные метки, для самодельных придется пользоваться угольником. Проверка правильности положения делается опытным путем. Возьмите небольшой отрезок доски и пропилите его, проверьте ширину и параллельность положения линейки. При необходимости повторите установку.

Проверка правильности положения делается опытным путем. Возьмите небольшой отрезок доски и пропилите его, проверьте ширину и параллельность положения линейки. При необходимости повторите установку.

Вторую сторону опиливаем по линейке

Процесс опиливания по линейке

Фугование досок

Должно получиться следующее

Шаг 5. Простая вагонка имеет соединение в четверть, его можно сделать на обыкновенной циркулярке.

Соединение в четверть

Для этого нужно отрегулировать высоту стола пилы и ее расстояние до линейки. Как это делается? Для облегчения примера возьмем толщину доски 20 мм. Соответственно, четверть будет 10×10 мм.

Для этого можно использовать вот такую фрезу

- Отпустите крепление линейки и подвиньте ее к пиле. Расстояние между ними должно быть 10 мм, внимательно следите за параллельностью плоскостей. Закрепите линейку и проверьте правильность установки. Для этого пользуйтесь любыми отрезками, пропустите несколько для пробы.

- Отрегулируйте положение стола циркулярки таким образом, чтобы зубья пилы в максимальной точке располагались на высоте 10 мм.

После регулировки у вас высота пилы и ее расстояние до линейки должны равняться 10 мм. Если доски имеют иные параметры, то расстояния нужно корректировать в соответствии с ними.

Шаг 6. Начинайте делать соединение в четверть. Первый проход – доска плашмя, боковая поверхность плотно прижимается к линейке. После завершения на доске имеется пропил по всей длине.

Это можно сделать фрезой, а можно обойтись и без нее. В этом случае берется маленький пильный круг и устанавливается наискось. В результате получается так называемая «пьяная пила». Такой метод используется, когда нет фрезы. Он намного сложнее в настройке и используется, когда нет другого выхода. Лучше все же приобрести фрезу

Важно! Не прижимайте доски около пилы рукой, пользуйтесь деревянным бруском. Чтобы он не соскальзывал с торца доски, пропилите углубление — оно должно одновременно упираться о доску сверху и в торец.

В торец длинной доски никогда не упирайтесь животом, держите ее только руками, а корпус должен располагаться сбоку.

Шаг 7. Установите доску на ребро, пропил должен быть со стороны линейки, выпиливайте четверть. Сразу же убирайте со стола отрезанную рейку, не засоряйте рабочее место.

Шаг 8. Поверните доску на 180° и повторите операцию с другой стороны. Вагонка должна иметь зеркальное расположение четвертей. Если с одной стороны углубление располагается сверху, то с противоположной оно должно быть снизу. Во время установки вагонки соединения ложатся внахлест и закрывают стыки.

Получилась вот такая вагонка

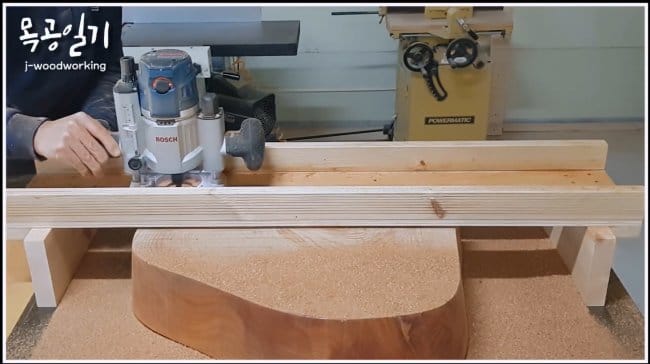

Шаг 9. Если есть возможность, рекомендуется видимые боковые грани отфрезеровать ручной фрезой. Подберите понравившийся профиль фрезы, прочно закрепите доску в вертикальном положении и сделайте проход инструментом. Как работать с ручными фрезами — подробно описано в инструкции производителя. Кстати, наличие ручной фрезы значительно расширяет возможности, такой инструмент рекомендуется иметь всем, кто занимается столярными работами.

Работа ручным фрезером

Если вы пользуетесь исправными пилами с победитовыми напайками, а станок обладает достаточной устойчивостью, то при изготовлении такой простой вагонки можно полностью обойтись без рейсмуса и фрезера. Правильно подобранные обороты пилы и оптимальная скорость подачи обеспечивают неплохую чистоту обработки поверхности. При необходимости последнюю можно в некоторых местах обработать шлифшкуркой или шлифовальной машинкой, и внешние поверхности вагонки по качеству будут вполне удовлетворительными.

Осталось взять отходы и напилить реек. Причем рейки необязательно делать такими же длинными, как и вагонки. Другими словами, доски сами по себе, рейки сами по себе. Места стыков реек никто не заметит. Рейки следует пилить тоньше, чем наши пазы. Рейки все равно будут прекрасно держаться в пазах за счет своей естественной кривизны. И, конечно, рейки просто пилятся. Их не надо строгать, тем более, что это крайне опасная затея. При использовании хорошей пилы рейка и так будет достаточно гладкой

Вот так выглядит потолок погреба, отделанный такой вагонкой

Теперь рассмотрим, как можно самостоятельно изготавливать евровагонку.

Цены на популярный модельный ряд циркулярных пил

Циркулярная пила

Изготовление евровагонки на фрезерном станке

Это более сложные работы, понадобится солидный опыт работы с деревообрабатывающими станками. Мы расскажем о технологии, а размеры вагонки и профили лицевых поверхностей подбирайте самостоятельно с учетом наличия инструментов и личных предпочтений.

Конструкция станка достаточно сложная. В обязательном порядке к такому оборудованию должна быть приложена полноценная инструкция

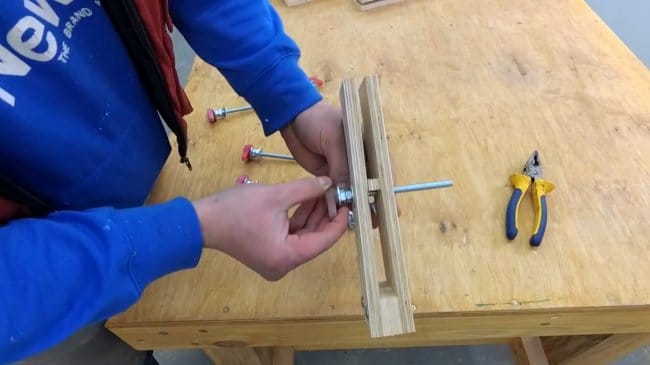

Мы видим пример самодельного станка для изготовления вагонки, его составляющие и детали

Мы видим ещё один пример самодельного станка для производства вагонки в домашних условиях

Чем отличается евровагонка от обычной?

- Соединение шип/паз более глубокое. За счет этого исключаются риски просвечивания швов во время значительного уменьшения ширины досок, упрощается монтаж обшивки. В глубокий паз проще вставлять метизы для крепления.

- Обратная сторона имеет одну или две прорези – поверхности стен могут дышать, уменьшаются статические усилия во время изменения линейных размеров вагонки.

Именно в результате сильных статических усилий обшивка дома может коробиться.

Именно в результате сильных статических усилий обшивка дома может коробиться.

Фото — евровагонка категории В

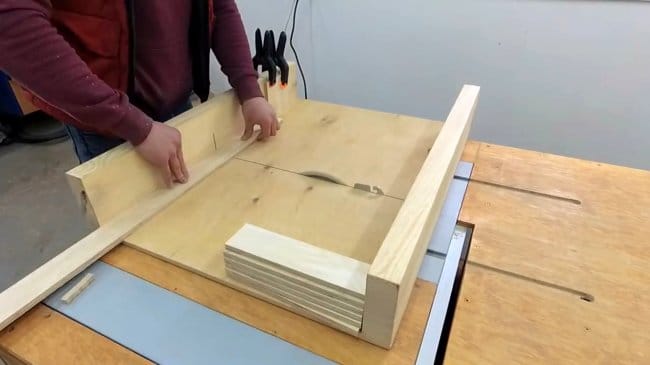

За исходные данные принимаем, что доски нужных размеров уже подготовлены, материал отсортирован и сложен в надлежащем месте.

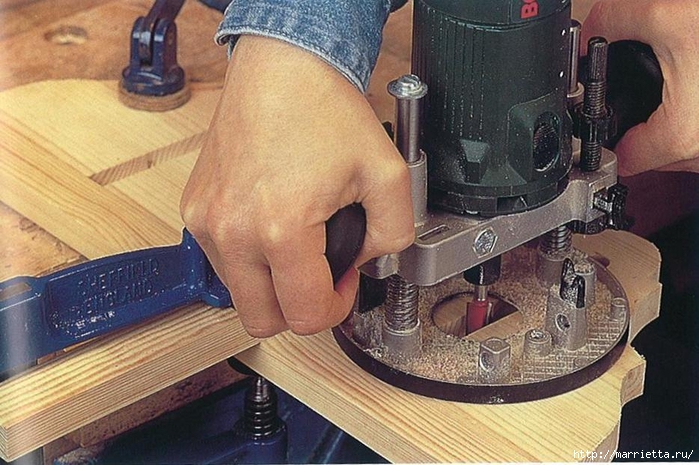

Шаг 1. Установите на станок фрезу для проделывания паза и боковой декоративной фаски, отрегулируйте глубину. Для этого освободите линейку, приставьте торец доски к ножу и, подвигая линейку ближе или дальше, найдите нужное положение. С большим усилием закрепите фрезерную головку и линейку.

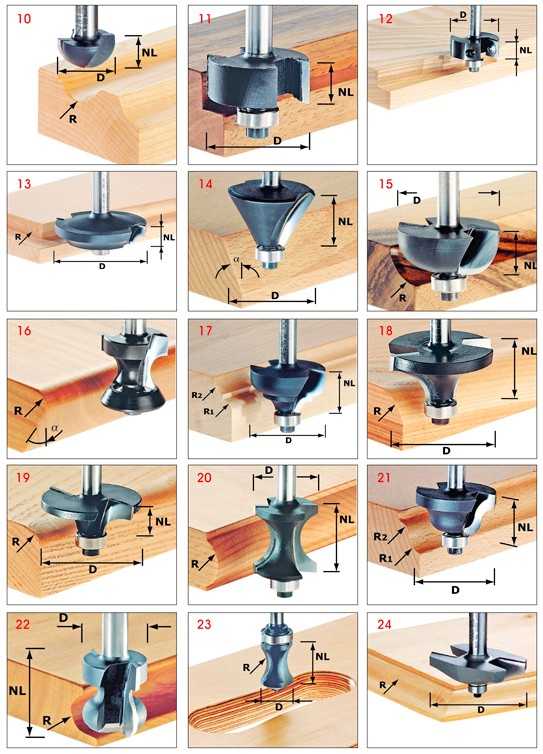

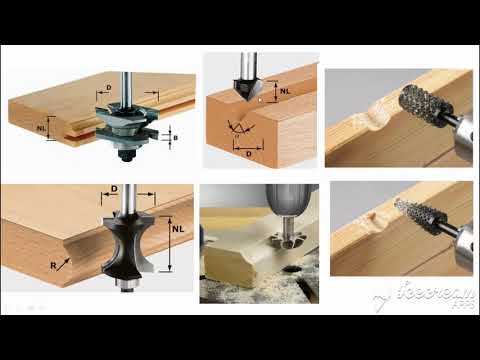

Фрезы, используемые при изготовлении пиломатериала

Для того чтобы правильно выставить все ножи на головке, нужно на пробу прострогать отрезок доски. Далее опять приставьте ее к фрезе и, медленно вращая головку в обратную сторону, проверяйте, все ли ножи работают. Узнать это можно по звуку, если все нормально, то количество незначительных касаний о доску должно отвечать числу фрез. К примеру, если головка имеет четыре ножа, а вы почувствовали только три касания, то это значит, что один нож не работает. Найдите, какой именно, отрегулируйте его положение. Делать это довольно сложно, понадобится несколько попыток. Следите, чтобы распорные клинья ножей были сильно прижаты к головке.

Найдите, какой именно, отрегулируйте его положение. Делать это довольно сложно, понадобится несколько попыток. Следите, чтобы распорные клинья ножей были сильно прижаты к головке.

Ножи

Несколько различных ножей-насадок на самодельный станок для изготовления вагонки позволят создавать различные изделия из дерева

Шаг 2. Закрепите верхние и боковые прижимные упоры, установите нужное расстояние. Такие упоры намного облегчают процесс фрезеровки, улучшают качество и повышают безопасность труда. Пропустите с одной стороны все доски.

Шаг 3. Поменяйте фрезу на новую, она должна вырезать паз и снимать декоративную фаску. Прижимы повторно регулировать не нужно, ширина всех досок одинакова и во время первого прохода не изменялась.

Шаг 4. Снимите фрезу для боковых поверхностей, освободите линейку и прижимы. Установите фрезу для проделывания углублений с внутренней стороны вагонки. Размеры и количество канавок значения не имеют, подбирайте их по своему усмотрению.

Изготовление евровагонки на фрезерном станке

Практический совет! Если у вас нет специальных ножей для пропиливания канавок – не проблема, можете использовать те же, которые применялись для пропиливания паза. Приподнимите головку с таким расчетом, чтобы нож для паза располагался посредине доски. Нож паза длиннее, чем ножи для фасок, выставьте расстояние до линейки таким образом, чтобы работал только он. Глубина паза в этом случае будет примерно 3-5 мм, чего вполне достаточно для канавки.

Цены на популярный модельный ряд фрезеров

Фрезер

От чего зависит качество самодельной вагонки

Работать с пиломатериалами намного сложнее, чем с металлом. В природе не существует двух полностью одинаковых досок, не говоря уже о различных свойствах мягких и твердых пород. Металл же не имеет сучков, не впитывает влагу, не имеет пороков развития и т. д. А эти показатели оказывают влияние на технологию обработки. Промышленное оборудование позволяет намного упростить процесс за счет большой массы станков, точности регулировок, стабильной механической подачи и прочного прижатия.

Самодельная вагонка

В домашних условиях все параметры резания нужно соблюдать самостоятельно и оперативно изменять их в зависимости от особенностей доски и возможностей станка. О чем следует помнить?

- Обращайте внимание на расположение волокон, никогда не обрабатывайте пиломатериалы «против шерсти».

- Следите за состоянием подшипников. Малейшее биение непременно скажется на шероховатости поверхностей. Как только обнаружится, что вал станка немного шатается – подшипник нужно срочно менять или, при возможности, регулировать. Десятые доли миллиметра вибрации заметно ухудшают конечное качество.

- Исправность режущих инструментов – одна из важных составляющих чистоты поверхности. Пилы и фрезы должны быть острыми. Если вы изготавливаете фрезы самостоятельно, то используйте только прочные марки инструментальной стали. Геометрия всех фрез должна быть одинаковой. В противном случае некоторые из них не будут работать, а это очень нежелательное явление.

- Точно выставляйте фрезы, не спешите.

Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.

Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.Фрезы формуют шип и паз, а также определяют геометрию вагонки

- Чем больше фрез, тем лучше. Если головка позволяет устанавливать четыре, то так и поступайте, не работайте с двумя. Четыре фрезы немного увеличивают время установки, зато потом станок работает больше времени – они меньше тупятся.

Комплект фрез

- Всегда пользуйтесь полностью одинаковыми клиньями для фиксации ножей. Даже небольшие различия в массе становятся причиной вибрации головки. Вибрация не только ухудшает качество обработки, но и становится причиной быстрого износа подшипников, повышает риск получения травм.

- Соблюдайте режимы резания пиломатериалов. Это очень важное условие. К режимам резания относится число оборотов вала, количество режущих плоскостей, скорость подачи и угол заточки. Говорить на эту тему можно очень долго, режимы резания имеют огромное количество вариантов.

Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками.

Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками. - Перед подачей доски на станок осмотрите ее, выберите оптимальное направление резания с учетом особенностей поверхностей, наличием и видом сучков и иных дефектов.

- Готовую вагонку складываете ровными штабелями, не ставьте ее вертикально, не разбрасывайте по всей мастерской. Чистота и порядок – свидетельство профессионализма мастера.

Вагонка сложена ровными штабелями

- Если мало опыта, то вход/выход доски может быть бракованным из-за незначительного изменения направления движения и непараллельности с линейкой. Имейте это в виду во время определения длины вагонки, делайте запас по длине.

Гвозди для вагонки

Крепежные элементы должны надежно удерживать вагонку и в то же время быть абсолютно незаметными. Для фиксации панелей к обрешетке используются саморезы, кляймеры, шурупы, но самый практичный вариант – это гвозди.

Вот только гвозди для вагонки нужны не обычные, а финишные, отличающиеся формой шляпки и некоторыми характеристиками.

При соблюдении вышеперечисленных рекомендаций, пользоваться шлифшкуркой для окончательной подгонки поверхностей не нужно. Помните, что только дилетанты так изготавливают вагонку, что ее потом приходится долго и нудно вручную шлифовать.

Видео – Простейшая вагонка своими руками

Фрезы для вагонки, филенки и камню. Выбор, особенности и характеристики

Фрезер в доме это волшебный инструмент в умелых руках. Великое разнообразие фрез на рынке дает поистине безграничные возможности для творчества и выражения эмоций в дереве, камне, да хоть в создании мебели для дома и семьи, поскольку без этого инструмента сложно сделать что-либо стоящее.

В век продвинутых технологий фрез существует великое множество, вряд ли возможно описать все их многообразие, в этой статье затронем наиболее востребованные запросы.

Какие бывают виды фрез для вагонки на ручной фрезер?

Чтобы разобраться в этом вопросе, необходимо понять, что такое вагонка. Она различается по внешнему виду (профилю) и материалу.

Конечно, все делается из дерева, но размеры и влажность дерева различны, поскольку — евровагонка изготавливается по DIN 68126, а отечественный вариант, в быту вагонка, по ГОСТ 8242-88. На фото продемонстрировано многообразие обработки доски.

различные конфигурации внешнего вида вагонки

То есть, вагонка — по сути, качественно обработанная доска, которая, независимо от того какой на ней внешний контур, имеет паз и шпунт для стыковки досок между собой.

Инструмент с двумя дисками под шпунт

А следовательно, фрезы для изготовления шпунта и паза вагонки имеют строго определенные размеры и внешний вид. На первом фото образец для изготовления шпунта, на втором для изготовления паза.

так же двухдисковая, но для выреза паза

Фрезы изготавливаются в двух вариантах, с хвостовиком 8 мм и 12 мм для возможности работать ими на фрезерах разной мощности. Состоят из двух дисков с ножами, подшипника между ними и оси с крепежной гайкой. Ножи изготовлены из твёрдосплавного материала ВК8, которые можно затачивать самостоятельно до 4-х раз. С этим разобрались.

Состоят из двух дисков с ножами, подшипника между ними и оси с крепежной гайкой. Ножи изготовлены из твёрдосплавного материала ВК8, которые можно затачивать самостоятельно до 4-х раз. С этим разобрались.

Для работ по камню

Фрез для обработки искусственного камня очень много, все зависит от конкретной операции, производимой при работе с поверхностью, профильные, радиусные, обгонные или предназначенные для инкрустации.

Изготавливаются из твёрдосплавного материала, напаянного на стальное основание, но есть и более дорогие варианты, например, разборные со сменными ножами или алмазным напылением.

Поскольку фантазия человека безгранична, то и формообразующая фрезы весьма разнообразна и постоянно совершенствует свои формы. Лидером по выпуску разнообразных фрез в том числе и по искусственному камню является компания CERATIZIT.

алмазные фрезы для работ по камню

Алмазные фрезы бывают спечённые и электрогальванические. В спечённых запекается несколько слоев алмазной крошки, что увеличивает продолжительность жизни инструмента за счет износа одного слоя и проявления следующего, обнажая новые алмазные зерна. Этот инструмент требует тщательного ухода. Поскольку зерна надежно спечены между собой, то чистку подобных фрез проводят именно абразивным бруском, что крайне негативно сказывается на обычном алмазном инструменте.

Этот инструмент требует тщательного ухода. Поскольку зерна надежно спечены между собой, то чистку подобных фрез проводят именно абразивным бруском, что крайне негативно сказывается на обычном алмазном инструменте.

Электрогальванические имеют один слой алмазных пластинок, но на более крепкой основе, поэтому менее подвержены деформации во время работы, что обеспечивает большую точность при обработке поверхности камня.

Филенчатые или фигирейные фрезы

Филенка по википедии это тонкая дощечка, вставляемая в рамку, служит как для декора, так для и крепления того, что вставлено в рамку.

внешний вид филенки выполненной по дереву

При производстве мебели филенкой называют полосу обрамляющую край изделия. Полоса вырезается непосредственно по контуру изделия и может выполнять двойную функцию украшения с одновременным креплением между граничащими деталями по типу шип-паз.

однопроходная фреза с подшипником

Филенку можно изготовить различными способами и инструментами покажем нескольких из них. Это тот самый случай, когда лучше один раз увидеть, пример работы односторонней фрезой. На видео наглядный пример того, как можно изготовить филенку в несколько проходов нужной глубины.

Это тот самый случай, когда лучше один раз увидеть, пример работы односторонней фрезой. На видео наглядный пример того, как можно изготовить филенку в несколько проходов нужной глубины.

изготовление филенчатой дверцы

набор двухсторонних фрез для выделки филенки

Изделия подобного типа делят на вертикальные и горизонтальные. Вертикальными выполняют обработку кромок карнизов, плинтусов, что подразумевает под собой более глубокое врезание в дерево.

Горизонтальные выполняют те же функции, только с большей производительностью за счет увеличения диаметра режущей части, но уступают по глубине врезания. Данные фрезы широко используются при изготовлении мебельных фасадов в основном это входные двери, дверцы шкафов, полок, кухонных гарнитуров.

фасады дверей с различным рисунком выполненных фрезерованием

Твердосплавные спиральные фрезы по дереву

Так же в производстве мебели широко используют спиральные фрезы. По внешнему виду они похожи на сверло. Ассортимент их достаточно разнообразен: с нисходящим резом, с восходящим резом, с совмещенным восходящим и нисходящим резом, применяются для копирования, раскроя и фрезерования твердой древесины.

спиральная фреза с верхним резом

Характерной чертой спиральных фрез по дереву является чистый срез материала, меньший выброс опилок при фрезеровании, а также низкий уровень вибрации по сравнению с прямыми. К тому же они обеспечивают меньший износ и позволяют достичь лучших результатов при «погружном» фрезеровании.

она же только с нижним резом

Совмещенный тип с восходящим и нисходящим видом реза

Высокоскоростная обработка (HSM) [ Полное руководство ]

Что такое высокоскоростная обработка (HSM)?

Высокоскоростная обработка (HSM), также называемая трохоидальным фрезерованием, адаптивной очисткой, объемным фрезерованием и т. д., представляет собой метод фрезерования, который может увеличить скорость съема материала, сократить время цикла и увеличить срок службы инструмента.

д., представляет собой метод фрезерования, который может увеличить скорость съема материала, сократить время цикла и увеличить срок службы инструмента.

В этом видео из серии CNC Chef для журнала Cutting Tool Engineering Magazine дается краткий обзор того, что такое высокоскоростная обработка (HSM):

Для быстрого ознакомления с высокоскоростной обработкой (HSM) посмотрите мое видео CNC Chef…

Примечание : Эта статья о высокоскоростной обработке является уроком 11 нашего бесплатного мастер-класса по электронной почте и скорости. Нажмите здесь, чтобы узнать больше о мастер-классе.

Существует множество определений высокоскоростной обработки (HSM). MMSOnline использует слоган «Достижение высокой производительности съема металла за счет быстрых проходов фрезерования» для зоны HSM на своем сайте. Еще одно очень высокотехнологичное определение HSM — «Обработка на резонансной частоте станка», которое относится к методам HSM для выбора скорости шпинделя, сводящей к минимуму вибрацию. Можно было бы подумать, что «высокоскоростной» компонент HSM будет подчеркивать более высокие скорости вращения шпинделя (Sandvik утверждает, что HSM начинается с 18 000 об/мин), но эта интерпретация не универсальна, поскольку различные мастерские обнаружили, что методы HSM могут хорошо работать даже на более медленных фрезерных шпинделях. Другие утверждают, что HSM заключается в высокой скорости съема материала и достаточной чистоте поверхности, чтобы ее можно было назвать завершенной за один проход.

Можно было бы подумать, что «высокоскоростной» компонент HSM будет подчеркивать более высокие скорости вращения шпинделя (Sandvik утверждает, что HSM начинается с 18 000 об/мин), но эта интерпретация не универсальна, поскольку различные мастерские обнаружили, что методы HSM могут хорошо работать даже на более медленных фрезерных шпинделях. Другие утверждают, что HSM заключается в высокой скорости съема материала и достаточной чистоте поверхности, чтобы ее можно было назвать завершенной за один проход.

Одной из причин, побудивших людей задуматься о HSM, было открытие, что после определенного момента увеличение скорости вращения шпинделя фактически снижает нагрев при резке :

Высокоскоростная обработка».

Пунктирными линиями показаны температуры при различных поверхностных скоростях, измеренные в м/мин. Вот США, мы больше привыкли к SFM. Хотите понять Surface Speed, SFM и как мы можем перейти от SFM к RPM на шпинделе? Если вы не знакомы, это простые вещи, и ссылка объяснит.

Обратите внимание, что все материалы постоянно поднимаются вверх, а затем снова начинают опускаться вниз по мере увеличения скорости поверхности. Каким-то образом высокоскоростная обработка приводит к снижению температуры выше определенного числа оборотов шпинделя!

Эта диаграмма представлена в метрах в минуту, поэтому умножьте значения примерно на 3, чтобы получить SFM. Например, для алюминия у нас довольно хороший спад к тому времени, когда мы достигаем 1000 SFM. На самом деле, его температура эквивалентна менее чем 300 SFM на другой стороне кривой алюминия — для алюминия это ничто. Черт возьми, если у нас есть достаточно быстрый фрезерный шпиндель, есть даже место для более быстрой работы HSS и получения более низких температур (вы заметите, что критические температуры различных материалов фрезы также помечены — оставайтесь ниже линии для вашей фрезы!).

Сталь и чугун сужаются мягче, чем алюминий, но эффект сохраняется. Да, Вирджиния, когда вы начинаете работать с HSM, конечно, происходит какое-то странное поведение!

Да, Вирджиния, когда вы начинаете работать с HSM, конечно, происходит какое-то странное поведение!

То же исследование показало, что силы резания также снижаются, и это по крайней мере одна из причин падения температуры и почему при обработке HSM в правильных диапазонах оборотов можно достичь высоких значений MRR при более низких силах резания.

Боковая панель: температура активации покрытия, шоковое охлаждение и отключение охлаждающей жидкости Раз уж мы заговорили о температуре, иногда важно немного тепла. Для некоторых покрытий, таких как TiAlN, требуется минимальная температура «активации». При этой температуре меняется их химический состав, покрытие «активируется», и только тогда покрытие выполняет свою функцию по защите резца. Сочетание желания активировать покрытие и желания избежать ударного охлаждения хрупкого карбида (который вызывает его растрескивание и расщепление) является причиной того, что мы можем увидеть рекомендацию производителя оснастки отключать охлаждающую жидкость даже при работе на очень высоких скоростях. |

Методы высокоскоростной обработки

В станке Datron M8 Cube используется высокоскоростной шпиндель и методы высокоскоростной обработки для достижения максимальной производительности…

Каким бы ни было ваше любимое определение HSM, мне нравится рассматривать обработку HSM как набор методов, которые «выросли» вместе в различных операциях по механической обработке в аэрокосмической отрасли, таких как Boeing. Первоначально это касалось очень высокоскоростных шпинделей, но с тех пор многие из этих методов оказались применимыми даже для низкоскоростных фрезерных шпинделей.

Эти методы настолько полезны, что многие программы CAM включают в себя траектории HSM, которые упрощают использование HSM в любой работе.

Перечислим некоторые из этих методов:

— HSM предпочитает сочетать черновой и чистовой проходы. На самом деле это возможно только с высокоскоростными шпинделями, потому что более низкие скорости просто не обеспечивают чистоту поверхности. Возможность пропуска финишного прохода также зависит от пакета CAM. Некоторые алгоритмы HSM более плавные, чем другие. Если вы пытаетесь обойтись более медленным шпинделем, вам придется разделить на более традиционные черновой и чистовой проходы. Для чистового прохода используйте инструмент с максимально возможным количеством канавок. Финишная обработка предполагает, что все внутренние углы были обработаны в черновом режиме, поэтому будет достаточный зазор для стружки. Чем больше у вас канавок, тем быстрее вы сможете выполнять работу с заданной загрузкой стружки. Следовательно, повышается производительность. Единственная причина использовать меньшее количество канавок — улучшить удаление стружки.

На самом деле это возможно только с высокоскоростными шпинделями, потому что более низкие скорости просто не обеспечивают чистоту поверхности. Возможность пропуска финишного прохода также зависит от пакета CAM. Некоторые алгоритмы HSM более плавные, чем другие. Если вы пытаетесь обойтись более медленным шпинделем, вам придется разделить на более традиционные черновой и чистовой проходы. Для чистового прохода используйте инструмент с максимально возможным количеством канавок. Финишная обработка предполагает, что все внутренние углы были обработаны в черновом режиме, поэтому будет достаточный зазор для стружки. Чем больше у вас канавок, тем быстрее вы сможете выполнять работу с заданной загрузкой стружки. Следовательно, повышается производительность. Единственная причина использовать меньшее количество канавок — улучшить удаление стружки.

— HSM предпочитает инструменты меньшего размера, которые перемещаются быстрее, чем очень большие медленно движущиеся инструменты, предназначенные для «захвата». Меньший инструментарий позволяет сэкономить на смене инструмента и упрощает достижение идеала, устраняя необходимость в отдельных черновых и чистовых проходах.

Меньший инструментарий позволяет сэкономить на смене инструмента и упрощает достижение идеала, устраняя необходимость в отдельных черновых и чистовых проходах.

– Чтобы максимально увеличить срок службы инструмента, воспользуйтесь преимуществами относительно небольшой ширины резания: от 10–15 % от диаметра инструмента до 5 % в зависимости от оптимального значения максимальной скорости вращения фрезерного шпинделя и значения SFM, с которым может справиться ваш инструмент. в материале. Такая малая радиальная глубина позволяет инструменту лучше удалять стружку и быстрее остывать на воздухе, что обеспечивает гораздо более высокую производительность, особенно при обработке более твердых материалов. См. статью об отводе тепла из разреза, чтобы понять, как это работает. При малой ширине реза увеличьте глубину реза. Это позволяет использовать больше канавки фрезы, а не просто изнашивать нижнюю часть концевой фрезы. Выбор наилучшей ширины реза для оптимального съема материала – непростая задача. Доступные эмпирические правила могут быть далеки от истины. Также нет опубликованных формул скорости резания для корректировки обычных подач и скоростей для HSM.

Доступные эмпирические правила могут быть далеки от истины. Также нет опубликованных формул скорости резания для корректировки обычных подач и скоростей для HSM.

Для достижения наилучших результатов вам нужен калькулятор подачи и скорости, способный оптимизировать параметры резки HSM, например, наш калькулятор G-Wizard.

– Для более высокого MRR (и более короткого времени цикла) обычно требуется немного большая ширина реза. Подумайте о сроке службы инструмента больше с точки зрения того, сколько кубических дюймов материала можно удалить с помощью инструмента, а не того, сколько минут он может работать, и вы быстро увидите, что эти более широкие значения ширины резания более выгодны с экономической точки зрения. Некоторые испытания для того, чтобы найти свой баланс.

– Если скорость шпинделя является ограничивающим фактором, рассмотрите концевую фрезу с высокой подачей. Концевые фрезы с высокой подачей максимизируют осевое истончение стружки и позволяют значительно увеличить скорость подачи. Еще одна популярная стратегия черновой обработки, когда скорость шпинделя не так высока, как хотелось бы, но при этом жесткость станка невелика, — это черновая обработка с врезанием.

Еще одна популярная стратегия черновой обработки, когда скорость шпинделя не так высока, как хотелось бы, но при этом жесткость станка невелика, — это черновая обработка с врезанием.

— Используйте стратегии траекторий CAM, которые избегают «тирании угла» (подробнее о фрезах см. ниже). К таким стратегиям относятся стратегии с постоянным углом контакта инструмента, такие как объемная фреза или адаптивная очистка, трохоидальное фрезерование и нарезка или отслаивание углов.

— Поскольку настоящие шпиндели HSM предлагают гораздо более широкий диапазон оборотов, чем обычные шпиндели, HSM часто делает упор на выбор скорости шпинделя, которая максимизирует стабильные зоны фрезерования, где вибрация гораздо менее вероятна. Те же самые принципы защиты от вибраций могут быть применены к более низким скоростям шпинделя, просто у вас будет меньшая область оборотов, в которой можно найти стабильную зону, которая максимизирует производительность. См. нашу статью о вибрации, чтобы узнать больше о стабильных зонах фрезерования и роли скорости вращения шпинделя в вибрации.

— HSM потребует гораздо больше движений на вашем станке с ЧПУ для реализации вращающихся траекторий. Это предъявляет более высокие требования к контроллеру вашей машины. Многие контроллеры требуют включения функции HSM за дополнительную плату, прежде чем они смогут получить все преимущества траекторий инструментов HSM.

Итак, у вас есть небольшой арсенал стратегий для повышения производительности, используя идеи, полученные в мире HSM. Давайте немного подробнее остановимся на некоторых из них.

Радиальное утончение стружки при высокоскоростной обработке

Одной из первых проблем, с которой вы столкнетесь при попытке применить HSM с малой шириной резания (или шага), является радиальное утончение стружки. Мы написали подробную статью на эту тему, но для быстрого обзора рассмотрим следующую схему:

Вид вниз по оси фрезы показывает, как работает радиальное утончение стружки…

Обратите внимание, как малая ширина резания создает гораздо более тонкую стружку, чем полная глубокая резка. Каждый раз, когда ширина резания меньше половины диаметра фрезы, необходимо учитывать истончение стружки. Невыполнение этого требования означает, что вы не работаете с нагрузкой на микросхему, рекомендованной производителем. В лучшем случае вы оставляете деньги на столе, не сокращая так быстро, как можете. В худшем случае эта слишком тонкая стружка приводит к истиранию и полировке, что нагревает инструмент и значительно ускоряет его износ.

Каждый раз, когда ширина резания меньше половины диаметра фрезы, необходимо учитывать истончение стружки. Невыполнение этого требования означает, что вы не работаете с нагрузкой на микросхему, рекомендованной производителем. В лучшем случае вы оставляете деньги на столе, не сокращая так быстро, как можете. В худшем случае эта слишком тонкая стружка приводит к истиранию и полировке, что нагревает инструмент и значительно ускоряет его износ.

Кстати, такая геометрия утончения стружки возникает снова и снова. Вы можете думать о приведенной выше диаграмме как о взгляде вниз по оси концевой фрезы. Или вы могли бы рассматривать его как кончик фрезы со сферическим концом (да, здесь мы получаем истончение стружки другим способом!). Вы также можете думать об этом как о форме пластины, что помогает объяснить, почему фрезы с круглыми пластинами могут быть такими эффективными.

Тороидальная фреза Tormach использует круглые или пуговичные пластины для достижения лучших результатов…

Стандартные расчеты подачи и скорости станка не учитывают утончение стружки и все эти другие геометрические эффекты. Одной мысли о том, как они складываются, достаточно, чтобы у вас закружилась голова: неужели у сферического наконечника при малой ширине резания стружка истончается в двух разных измерениях?!??

Одной мысли о том, как они складываются, достаточно, чтобы у вас закружилась голова: неужели у сферического наконечника при малой ширине резания стружка истончается в двух разных измерениях?!??

Вам понадобится более мощный машинный калькулятор, такой как G-Wizard, чтобы определить правильные подачи и скорости, когда утончение стружки является важным фактором.

Высокоскоростная обработка позволяет избежать тирании угла

Освоив радиальное утончение стружки в качестве усовершенствования ваших подач и скоростей, есть еще одна проблема, которая ждет вас, прежде чем вы сможете должным образом освоить методы HSM. Это связано с тиранией угла. Каждый раз, когда ваш резак переходит от резки по прямой линии к изменению направления в углу, силы резания и зацепление фрезы возрастают. Это довольно легко увидеть на диаграмме:

Вход в угол удваивает зацепление фрезы…

Стрелка показывает направление резки, когда она проходит справа налево в угол. На диаграмме показано около 50% радиального зацепления. Как видите, перемещение в угол удваивает угол зацепления инструмента примерно с 90 до 180 градусов. Когда это происходит, усилие фрезы удваивается, способность удалять стружку уменьшается вдвое, а количество времени, которое флейта проводит в воздухе, где она может выделять тепло, также уменьшается вдвое. Это действительно очень сложная задача для закройщика, и шок от этого наступает очень внезапно, поскольку закройщику не нужно далеко отходить, чтобы полностью погрузиться в угол.

На диаграмме показано около 50% радиального зацепления. Как видите, перемещение в угол удваивает угол зацепления инструмента примерно с 90 до 180 градусов. Когда это происходит, усилие фрезы удваивается, способность удалять стружку уменьшается вдвое, а количество времени, которое флейта проводит в воздухе, где она может выделять тепло, также уменьшается вдвое. Это действительно очень сложная задача для закройщика, и шок от этого наступает очень внезапно, поскольку закройщику не нужно далеко отходить, чтобы полностью погрузиться в угол.

Практическим результатом всего этого является то, что рекомендуемые производителем подачи и скорости для инструментов основаны на необходимости сохранять некоторый запас прочности для углов — довольно большой запас прочности, исходя из того, что мы видим.

Долгое время мир ЧПУ имел дело только с Тиранией Углов. Была проделана некоторая работа по изменению скорости подачи, чтобы замедлить фрезу при входе в угол, но сделать это хорошо очень сложно. Включение поворота происходит так быстро, что замедление должно продолжаться задолго до поворота. Это мешает возможности повысить производительность, заставляя фрезу работать быстрее по прямым линиям. Что, если бы мы могли придумать стратегию траектории, которая бы гарантировала, что фреза никогда не должна будет входить в угол таким образом?

Включение поворота происходит так быстро, что замедление должно продолжаться задолго до поворота. Это мешает возможности повысить производительность, заставляя фрезу работать быстрее по прямым линиям. Что, если бы мы могли придумать стратегию траектории, которая бы гарантировала, что фреза никогда не должна будет входить в угол таким образом?

Эта стратегия траектории поддерживает постоянный угол контакта фрезы, что является сутью траектории высокоскоростной обработки. Добро пожаловать в новый, более производительный мир высокоскоростной обработки!

Насколько помогает избегать этих углов?

Возвращаясь к нашему примеру на снимке экрана выше, углы в 90 градусов означают TEA (угол зацепления инструмента) до 126 градусов. Несмотря на то, что у нас такой неглубокий срез (10% диаметра), это большая вовлеченность. Но если мы режем по прямой линии без углов, этот TEA падает до 36 градусов. Вау, представьте, насколько быстрее мы могли бы вести резак, если бы знали, что угол зацепления никогда не превысит 36 градусов? Если бы дело было только в соотношении TEA (это не так!), мы могли бы работать в 3,5 раза быстрее в траектории.

Так как же нам этого добиться?

Траектории трохоидального фрезерования и отслаивания или нарезки углов

Некоторые из первых попыток включают так называемые траектории трохоидального фрезерования и отслаивания (или нарезки) углов. Начнем с пилинга. Представьте себе такой угол:

Дуги траектории для очистки угла…

Предположим, что фреза движется в угол, а отклоняется от него по ряду дуг, а не врезается глубоко в угол. Каждая дуга «отслаивает» другой слой, а глубина резания в дугах регулируется в соответствии с уменьшенными усилиями резца, чтобы мы могли на полной скорости пройти через отслаивание. Вы видите, как Corner Peeling может помочь вам пройти этот угол быстрее, чем просто врезаться резаком?

Трохоидальное фрезерование имеет аналогичную концепцию. Возьмем в качестве примера слот, который очень требователен к вырезанию и заставляет нас замедляться. Предположим, у нас есть фреза, которая составляет 1/2 ширины паза в диаметре. Теперь у нас есть пространство для работы. Давайте рассмотрим это так же, как отслаивание угла, и выполним серию циклических движений, которые срезают маленькие корки паза, а не просто врезаются прямо в него большим резаком. Это трохоидальное фрезерование, разновидность высокоскоростной обработки.

Теперь у нас есть пространство для работы. Давайте рассмотрим это так же, как отслаивание угла, и выполним серию циклических движений, которые срезают маленькие корки паза, а не просто врезаются прямо в него большим резаком. Это трохоидальное фрезерование, разновидность высокоскоростной обработки.

Вот пример того, как это выглядит для нашего паза:

Трохоидальное фрезерование паза…

Существуют некоторые варианты, например, используем ли мы полные круговые петли или оставляем сторону отвода короче, делая маленькие буквы D. Выбор последнего зависит от разгонных возможностей вашей машины. D требует более быстрой и жесткой машины, в то время как петли могут быть немного более терпимыми к более медленным машинам.

Дело в том, что такие резы способны приводить инструмент в движение достаточно быстро, чтобы они могли превзойти большой фрезерный станок при съеме материала, особенно если у вас нет большой тяжелой машины с большой мощностью для резервного копирования. большой резак.

большой резак.

Каков следующий уровень усовершенствования этой идеи?

Постоянный угол контакта инструмента Траектории для HSM

Трохоидальное фрезерование и зачистка углов являются особыми случаями. Trochoids были созданы для работы с щелевидными узкими карманами, и, конечно же, Corner Peeling предназначен для углов. Первоначально мир CAM хотел решить HSM, взяв траектории, с которых они начали, и используя такие методы, чтобы избавиться от их слабых мест. Но вскоре люди начали думать о траекториях, которые просто никогда не создают угол, потому что они полагались на совершенно новые стратегии. Это траектории с постоянным углом контакта инструмента, которые известны под многими торговыми марками, такими как Volumill, Dynamic Milling или Adaptive Clearing. Все они создают сложные зацикленные траектории, когда фреза отклоняется от чрезмерного зацепления в самый последний момент.

Вот сравнение типичных HSM и обычных траекторий для одного и того же кармана, выполненного в GibbsCAM:

Сравнение того же кармана, выполненного с помощью HSM, и обычных траекторий в GibbsCAM, как показано в симуляторе ЧПУ GWE…

Вы можете видеть в обычной траектории есть много острых углов. Неудивительно, что HSM может работать намного быстрее!

Неудивительно, что HSM может работать намного быстрее!

Подачи и скорости высокоскоростной обработки

Вопрос в том, насколько быстрее может быть HSM? На самом деле, какие каналы и скорости следует использовать с HSM?

Долгое время помощи по каналам и скоростям не было. Поставщики CAM опубликовали различные отчеты о том, как быстро клиенты резали, но связать такие анекдоты с вашей собственной обработкой проблематично. По крайней мере, вы понятия не имеете, являются ли эти цифры базовыми или они были созданы вручную для изготовления конкретной детали методом проб и ошибок. Если они последние, они, скорее всего, потерпят неудачу, если вы подключите их к другой детали на другом компьютере с немного другим алгоритмом траектории инструмента HSM и так далее.

HSM — это тоже не то, что можно легко понять с помощью нескольких таблиц. К счастью, есть математические методы, которые работают для этого. В конце концов, HSM — это просто физика, а там, где есть физика, следует определенная степень предсказуемости. Хитрость заключается в том, чтобы проанализировать угол контакта инструмента, используемый для конкретного резания (который может быть получен с помощью калькулятора HSM из ширины резания) и использовать эту информацию вместе со знанием того, как рассчитать обычные скорости и подачи для «обратного хода». консерватизм применительно к обычным подачам и скоростям из-за углов. Необходимо учитывать два основных эффекта: отвод стружки и нагрев инструмента. Низкий TEA дает инструменту большую часть вращательного круга, в котором он охлаждается на воздухе или под воздействием охлаждающей жидкости.

Хитрость заключается в том, чтобы проанализировать угол контакта инструмента, используемый для конкретного резания (который может быть получен с помощью калькулятора HSM из ширины резания) и использовать эту информацию вместе со знанием того, как рассчитать обычные скорости и подачи для «обратного хода». консерватизм применительно к обычным подачам и скоростям из-за углов. Необходимо учитывать два основных эффекта: отвод стружки и нагрев инструмента. Низкий TEA дает инструменту большую часть вращательного круга, в котором он охлаждается на воздухе или под воздействием охлаждающей жидкости.

G-Wizard имеет встроенный калькулятор HSM:

Резка HSM из алюминия 6061…

Показанный пример вырезки представляет собой концевую фрезу 1/2″ из алюминия 6061, радиальное зацепление 10%, как мы о чем мы говорили, и полная глубина резания 1″. Благодаря траектории инструмента HSM, которая гарантирует, что углы не будут срезаны, мы можем работать со скоростью 6747 об/мин при скорости подачи 125,8 дюймов в минуту. Это сокращение на 1,2 л.с. Без HSM (отключите флажок HSM в строке «Cut») скорость резки снижается до 4272 об/мин при скорости 34,89 дюйма в минуту, что составляет всего 0,3 л.с.

Это сокращение на 1,2 л.с. Без HSM (отключите флажок HSM в строке «Cut») скорость резки снижается до 4272 об/мин при скорости 34,89 дюйма в минуту, что составляет всего 0,3 л.с.

Скорость съема материала при использовании HSM примерно в 5 раз выше. Вам не нужно много думать, чтобы понять, почему эти траектории HSM стали почти незаменимыми для многих мастерских.

Вы также можете использовать G-Wizard, чтобы получить значения подачи и скорости для трохоидальных фрезерных пазов, и мы написали сообщение в блоге, чтобы рассказать вам, как именно.

Компромисс между стойкостью инструмента и производительностью при высокоскоростной обработке

Недавно я получил записку от клиента G-Wizard, который интересовался некоторыми проблемами износа инструмента, с которыми он сталкивался. У него было две траектории, одна траектория HSM (High Speed Machining) и одна обычная траектория. Он резал горячекатаную сталь твердосплавной концевой фрезой длиной 1/2″ и делал множество небольших карманов глубиной чуть более 1/2″. Окалина на горячекатаном прокате может быть жесткой для режущих инструментов, поэтому он решил удалить ее в первую очередь. Его вопрос касался стойкости инструмента после того прохода, который был выполнен другой фрезой.

Окалина на горячекатаном прокате может быть жесткой для режущих инструментов, поэтому он решил удалить ее в первую очередь. Его вопрос касался стойкости инструмента после того прохода, который был выполнен другой фрезой.

Резка HSM была сделана путем предварительного засверливания входа, а затем вращения на скорости 2800 об/мин, загрузки стружки 0,005″ и уменьшения на 0,185″ на шаг. Шаг был 65%. Обычный рез выполнялся путем врезания по контуру и постоянного шага 0,045, а также гораздо более высокой стружечной нагрузки 0,014 дюйма и более высокой скорости вращения 4500 об/мин. Стойкость инструмента была намного выше, чем у обычного инструмента, поэтому его вопрос был в основном: «Почему чудо-траектория инструмента HSM не работает лучше?»

Это очень интересный случай, потому что он действительно раскрывает основные преимущества траекторий HSM по сравнению с обычными траекториями. Вот мой ответ ему:

Все дело в ступенчатом или радиальном зацеплении.

В высокоскоростной версии вы выполняете шаг 65%. В версии без HSM вы используете шаг 0,045 / 0,500 = 9%.

В версии без HSM вы используете шаг 0,045 / 0,500 = 9%.

Так что нужно учитывать две вещи.

Во-первых, единственная разница между HSM и траекторией без HSM заключается в том, что HSM использует трюки, чтобы избежать радикального увеличения зацепления фрезы в углах. Для прямых углов и 50% шага вы переходите от 90 градусов к 180 градусам в углу, поэтому фреза работает в углу в 2 раза интенсивнее. Таким образом, путь HSM не должен работать так тяжело в поворотах, как ваш путь линейного движения, но в результате пути HSM у него нет других особых преимуществ.

Это подводит меня ко второму пункту.

С помощью G-Wizard мы можем преобразовать шаги в углы зацепления инструмента. Таким образом, шаг 65%, если мы все это введем, окажется равным 107 градусам. Это немного лучше, чем случай 180 градусов, но не сильно.

Если бы шаг 9% был выполнен с помощью траектории инструмента HSM, это было бы 34-градусное зацепление, что действительно начинает готовиться с огнем.

Причина, по которой этот угол зацепления так важен, связана с двумя факторами: удалением стружки и способностью инструмента охлаждаться. Довольно легко понять, как только мы начинаем думать об этих углах, почему они имеют значение. Если канавки инструмента закрыты только на 34 градуса из 360 полного оборота, они довольно широко открыты. Стружку легко убрать, а канавки проводят много времени на воздухе и охлаждающей жидкости, чтобы охладиться во время оборота. При 107 градусах времени намного меньше. Мы идем от только резки около 9% вращения до 30%. Резак работает как минимум в 3 раза больше.

Итак, давайте соберем все это вместе. Если бы мы резали только по прямой линии, каждая траектория инструмента была бы траекторией HSM, и не нужно было бы беспокоиться об углах. И из двух использованных вами пропилов пропил с шагом 0,045″ в 3 раза легче для фрезы. При прочих равных, скорость подачи может быть в 3 раза выше, стойкость инструмента может увеличиться в 3 раза при той же скорости и т. д. Это чрезмерное упрощение, но вы поняли идею.

д. Это чрезмерное упрощение, но вы поняли идею.

В этом случае шаг на пути HSM был настолько близок к не-HSM в кармане с прямым углом (например, зацепление 107 градусов против 180 градусов), что вы не получили большого преимущества от пути HSM для срок службы инструмента.

FWIW, хороший начальный шаг, который можно попробовать для HSM, чтобы максимизировать срок службы инструмента, составляет 15%.

Но здесь есть более важный момент:

Измерение срока службы инструмента по времени упускает из виду производительность. Мы должны измерять срок службы инструмента в кубических дюймах снятого материала.

Верно? Мы используем инструмент для удаления материала. Если в течение срока службы инструмента удаляется гораздо больше материала, чем в каком-либо другом сценарии, но инструмент не прослужит столько же минут, тем лучше. Это означает, что инструмент снимает больше материала и делает это намного быстрее . Что может быть лучше?

Я упоминал об этом ранее, но для производства вы хотите оптимизировать скорость съема материала на траектории HSM. Функция CADCAM Wizard в G-Wizard делает это очень хорошо.

Функция CADCAM Wizard в G-Wizard делает это очень хорошо.

G-Wizard оптимизирует эти компромиссы для вас!

Вот то, чего не делает ни один другой Калькулятор подачи и скорости:

G-Wizard автоматически рассмотрит сотни сценариев, чтобы найти оптимальное сочетание глубины и ширины резания, которое максимизирует количество удаляемого материала в кубических дюймах при сохранении срока службы инструмента.

Вау! Представьте, как это может повлиять на производительность вашего магазина.

Вот видео демонстрация Wizards Cadcam’s G-Wizard, эта функция, которая делает этот аккуратный трюк:

Подробнее HSM Links

, когда скорость шпинделя является ограничением

Момент происхождения. Часто задаваемые вопросы по скоростной обработке (HSM)

Что такое высокоскоростная обработка (HSM)?

Высокоскоростная обработка — это набор методов, которые включают траектории с постоянным углом контакта инструмента, которые обеспечивают более высокие скорости вращения шпинделя и скорости подачи.

Каковы преимущества высокоскоростной обработки?

Основными преимуществами высокоскоростной обработки являются увеличение срока службы инструмента и сокращение времени цикла.

Когда использовать высокоскоростную обработку?

Высокоскоростная обработка может использоваться в большинстве случаев, когда требуется увеличить срок службы инструмента и сократить время цикла, но она особенно выгодна для обработки прочных материалов (таких как нержавеющая сталь и титан), а также в особых ситуациях, в которых трудно использовать инструменты, такие как микрообработка.

Рецепт домашних рогаликов — Sally’s Baking Addiction

Этот пост может содержать партнерские ссылки. Пожалуйста, ознакомьтесь с моей политикой раскрытия информации.

Перейти к рецепту

Этот простой рецепт домашних рогаликов доказывает, что вы можете приготовить восхитительно жевательные рогалики на собственной кухне, используя всего несколько основных ингредиентов и инструментов для выпечки!

Сегодня я научу вас делать домашние рогалики, используя всего несколько основных ингредиентов и кухонные принадлежности. Сегодня вы справитесь с любыми страхами перед дрожжами и выпечкой хлеба, и я здесь, чтобы помочь вам!

Сегодня вы справитесь с любыми страхами перед дрожжами и выпечкой хлеба, и я здесь, чтобы помочь вам!

Бублики, крем-брюле, мягкие крендели с солью и горячие карманы с ветчиной и сыром. Что общего у этих продуктов? Каждое из них кажется очень сложным в приготовлении дома, но на самом деле это не может быть проще. Домашние рогалики вкуснее, дешевле, и вы заработаете право хвастаться выпечкой с нуля. ( PS: К каждому из этих рецептов есть видеоруководство!)

Видео: Как приготовить домашние рогалики

Вот видео, которое поможет вам в этом процессе.

Рогалики требуют постного теста

Первый шаг — приготовить тесто для рогаликов. Это то же самое тесто, которое вы используете для всех рогаликов, рецепт уже опубликован в моем блоге. Всего 5 ингредиентов.

Это то же самое тесто, которое вы используете для всех рогаликов, рецепт уже опубликован в моем блоге. Всего 5 ингредиентов.

- Теплая вода: Жидкость для теста.

- Дрожжи: Позволяет тесту подняться. Я рекомендую инстантные или активные сухие дрожжи.

- Мука для хлеба: Для рогаликов необходима мука с высоким содержанием белка. Нам нужна плотная и жевательная текстура, а не мягкая и воздушная, как булочки с корицей. Хлебная мука — единственное решение!

- Коричневый сахар: Пекарни используют сироп из ячменного солода, чтобы подсластить тесто для рогаликов – его может быть немного трудно найти, но коричневый сахар является прекрасной заменой.

- Соль: Ароматизатор.

Обратите внимание, как там нет жира? Это называется постное тесто . Постное тесто идеально подходит для таких рецептов, как фокачча, тесто для пиццы, домашний хлеб и хлеб без замеса. Сладкий хлеб, такой как булочки с корицей, содержит жир для насыщенности и вкуса.

Сладкий хлеб, такой как булочки с корицей, содержит жир для насыщенности и вкуса.

Тесто можно приготовить миксером или вручную. Замешивать тесто вручную обязательно. Тесто для рогаликов очень тяжелое и плотное, поэтому ваш миксер может слишком сильно вибрировать. Вы будете месить всего несколько минут, и вы можете посмотреть, как я это делаю в видео выше. После замеса теста дать ему подняться 60-90 минут. Обомните его, затем разделите на 8 частей и сформируйте рогалики.

Как лепить рогалики

Формовать рогалики проще, чем кажется. Проткните пальцем центр шарика теста, затем двумя пальцами расширьте отверстие примерно до 1,5–2 дюймов. Вот и все! На самом деле я не делаю ничего необычного, и рогалики не должны быть идеальными. Мои никогда!

Рогалики на водяной бане

Бублики необходимо готовить по 1 минуте с каждой стороны в кастрюле с кипящей водой. На самом деле это самый важный шаг во всем рецепте. Почему?

- Варка рогаликов придает им красивый блеск.

Но внешний вид — это еще не все — этот блеск на самом деле является результатом клейстеризации крахмала теста, что создает хрустящее блестящее покрытие. Я узнал об этом из Cooks Illustrated.

Но внешний вид — это еще не все — этот блеск на самом деле является результатом клейстеризации крахмала теста, что создает хрустящее блестящее покрытие. Я узнал об этом из Cooks Illustrated. - При варке рогаликов готовится внешний слой теста, что гарантирует сохранение формы в духовке.

Добавьте мед или ячменный солодовый сироп в водяную баню. Почему? Сахар добавляет дополнительную карамелизацию и хрустящую корочку . То же самое можно сделать и смазав вареные рогалики яичной смесью. Тоже не пропускай!

Домашние рогалики Разновидности

- Простые рогалики: Следуйте приведенному ниже рецепту. Они превосходны в качестве основы для запеканки на завтрак.

- Бублики с корицей и изюмом: Следуйте моему рецепту бубликов с корицей и изюмом.

- Рогалики для всего: Следуйте моему рецепту рогаликов для всего.

- Рогалики с кунжутными семечками: Используйте 1/3 стакана кунжутных семечек.

После смазывания яйцом на шаге 9, накройте или обмакните каждый рогалик в начинку. Используйте больше по мере необходимости.

После смазывания яйцом на шаге 9, накройте или обмакните каждый рогалик в начинку. Используйте больше по мере необходимости. - Рогалики с маком: Используйте 1/3 стакана мака. После смазывания яичной смесью на шаге 9 накройте или обмакните каждый рогалик в топпинге. Используйте больше по мере необходимости.

- Соленые рогалики: Используйте 1/3 стакана крупной соли. После смазывания яичной смесью на шаге 9 накройте или обмакните каждый рогалик в топпинге. Они довольно соленые, поэтому не стесняйтесь добавлять соль поменьше.

- Сырные рогалики (азиаго, чеддер и т. д.): Добавьте 1/2 стакана тертого сыра в тесто вместе с мукой. Смазав яйцом на шаге 9, посыпьте сыром.

- Бублики с корицей: Добавьте 1 чайную ложку корицы в рецепт теста, приведенный ниже, при добавлении соли. Удвойте хрустящий хлеб с корицей. Смазав рогалики яичной смесью на шаге 9 ниже, положите на каждый из них корицу.

Некоторые читатели использовали этот рецепт рогаликов, чтобы приготовить рогалики из цельной пшеницы, заменив половину хлебной муки цельнозерновой мукой. Я не пробовал, но я использую цельнозерновую муку, когда делаю домашние английские кексы, еще один основной продукт для завтрака!

Смотрите свои домашние рогалики!

Многие читатели попробовали этот рецепт в рамках конкурса выпечки! Пишите нам по электронной почте или делитесь фотографиями рецептов в социальных сетях. 🙂

Распечатать

Рецепт домашних рогаликов

★★★★★

4.9 из 410 отзывов

- Автор: Салли

- Время подготовки: 2 часа 10 минут

- Время приготовления: 25 минут 903:00

- Общее время: 3 часа

- Выход: 8 рогаликов 1x

- Категория: Хлеб

- Метод: Выпечка

- Кухня: Американская

border-color secondary-color.background-color»/>

Описание

Приготовьте свежие рогалики прямо дома с помощью проверенного рецепта теста. Не пренебрегайте водяной баней и яичным мытьем — и то, и другое обеспечивает дополнительную жевательную и золотисто-коричневую корочку.

- 1 и 1/2 чашки (360 мл) теплая вода (от 100 до 110°F, 38-43°C)

- 2 и 3/4 чайных ложки растворимых или активных сухих дрожжей *

- 4 чашки (520 г) мука для хлеба (ложка и разровнена), плюс еще для рабочей поверхности и рук*

- 1 столовая ложка сахарный песок или упакованный светлый или темный коричневый сахар (или ячменный солодовый сироп)*

- 2 чайные ложки соль

- покрытие чаши: антипригарный спрей или 2 чайные ложки оливковое масло

- яичный раствор: 1 яичный белок взбить с 1 столовой ложкой воды

Для кипячения

- 2 литра воды

- 1/4 стакана (60 г) мед (или сироп из ячменного солода)*

border-color secondary-color.background-color»/>

- Приготовьте тесто: Смешайте теплую воду и дрожжи в чаше стационарного миксера, оснащенного насадкой-крюком для теста. Накройте и дайте постоять 5 минут. 903:00

- Добавьте муку, коричневый сахар и соль. Взбивайте на низкой скорости в течение 2 минут. Тесто очень крутое и будет выглядеть суховатым.

- Выложите тесто на слегка посыпанную мукой поверхность. Руками, слегка присыпанными мукой, вымесите тесто в течение 4-5 минут. Тесто слишком тяжелое, чтобы миксер мог его замесить!

- Слегка смажьте большую миску маслом или антипригарным спреем. Поместите тесто в миску, переворачивая его, чтобы оно со всех сторон покрылось маслом. Накройте миску алюминиевой фольгой, полиэтиленовой пленкой или чистым кухонным полотенцем. Дайте тесту подняться при комнатной температуре в течение 60-90 минут или до удвоения размера.

- Застелите два больших противня пергаментной бумагой или силиконовыми ковриками для выпечки.

- Сформируйте рогалики: Когда тесто будет готово, обомните его, чтобы выпустить пузырьки воздуха. Разделите тесто на 8 равных частей. (Просто оцените на глаз – не обязательно, чтобы все было идеально!) Сформируйте из каждой части шарик. Надавите указательным пальцем на центр каждого шарика, чтобы сделать отверстие диаметром около 1,5–2 дюймов. Посмотрите видео выше для наглядности. Неплотно накройте сформированные рогалики кухонным полотенцем и оставьте на несколько минут, готовя водяную баню. 903:00

- Разогрейте духовку до 425°F (218°C).

- Водяная баня: Наполните большую широкую кастрюлю 2 литрами воды. Добавьте мед. Доведите воду до кипения, затем уменьшите огонь до среднего. Закидывайте рогалики по 2-4 за раз, убедившись, что у них достаточно места, чтобы плавать. Готовьте рогалики по 1 минуте с каждой стороны.

- С помощью кулинарной кисточки смажьте яичной смесью верх и бока каждого рогалика. Поместите по 4 рогалика на каждый застеленный бумагой противень.

Выпекать 20-25 минут, перевернув противень на полпути. Вы хотите, чтобы рогалики были темно-золотистыми коричневыми. Выньте из духовки и дайте рогаликам остыть на противнях в течение 20 минут, затем переложите на решетку до полного остывания. 903:00

Выпекать 20-25 минут, перевернув противень на полпути. Вы хотите, чтобы рогалики были темно-золотистыми коричневыми. Выньте из духовки и дайте рогаликам остыть на противнях в течение 20 минут, затем переложите на решетку до полного остывания. 903:00 - Ломтик, тост, сверху, все, что вы хотите! Плотно накройте оставшиеся рогалики и храните при комнатной температуре в течение нескольких дней или в холодильнике до 1 недели.

Примечания

- Заранее приготовить на ночь Инструкции: Приготовьте тесто, выполнив шаг 4, но дайте ему подняться в течение ночи в холодильнике, а не при комнатной температуре, в течение 60–90 минут. Медленный подъем придает рогаликам чудесный вкус! Утром выньте тесто из холодильника и дайте ему подняться в течение 45 минут при комнатной температуре.

Перейдите к шагу 5. Я не рекомендую формировать рогалики накануне вечером, так как они могут слишком раздуться за ночь. 903:00

Перейдите к шагу 5. Я не рекомендую формировать рогалики накануне вечером, так как они могут слишком раздуться за ночь. 903:00 - Заморозка Сделать заранее Инструкции: Запеченные рогалики чудесно замораживаются! Заморозьте их на срок до 3 месяцев, разморозьте на ночь в холодильнике или при комнатной температуре, а затем подогрейте по своему вкусу. Вы также можете заморозить тесто для бубликов. Обмяв тесто на шаге 6, плотно заверните его в пищевую пленку, а затем в слой алюминиевой фольги. Заморозка на срок до 3 месяцев. Оттаивайте в холодильнике в течение ночи, затем снова обомните тесто, чтобы вышли пузырьки воздуха. Продолжайте с оставшейся частью шага 6. 903:00

- Специальные инструменты: настольный миксер с насадкой-крюком для теста, большие противни (мне нравятся такие ), большая кастрюля (я использую свою 5,5-литровую голландскую духовку), кисточка для выпечки.

- Дрожжи: Используйте растворимые или активные сухие дрожжи.

При использовании активных сухих дрожжей время подъема может составлять до 2 часов. 1 стандартный пакет — это примерно 2 и 1/4 чайных ложки, поэтому вам понадобится чуть больше 1 пакета дрожжей. Обратитесь к моему Руководству по выпечке с дрожжами, чтобы найти ответы на часто задаваемые вопросы о дрожжах.

При использовании активных сухих дрожжей время подъема может составлять до 2 часов. 1 стандартный пакет — это примерно 2 и 1/4 чайных ложки, поэтому вам понадобится чуть больше 1 пакета дрожжей. Обратитесь к моему Руководству по выпечке с дрожжами, чтобы найти ответы на часто задаваемые вопросы о дрожжах. - Хлебная мука: Бублики требуют муки с высоким содержанием белка. Хлебная мука обязательна. Вот все мои рецепты с использованием хлебной муки, если вы хотите больше рецептов, чтобы использовать ее! В крайнем случае можно использовать универсальную муку, но рогалики будут на вкус хрупкими и не такими жевательными.

- Ячменный солодовый сироп: Этот ингредиент может быть немного трудно найти, но он действительно придает рогаликам тот традиционный солодовый вкус, который мы все знаем и любим. Большинство магазинов натуральных продуктов продают его. Я предлагаю альтернативы, такие как коричневый сахар в тесте и мед в водяной бане; Я готовил рогалики с этими альтернативами И с сиропом из ячменного солода, и, честно говоря, мне нравятся обе версии.

903:00

903:00 - Хлебопечка: Поместите ингредиенты для теста в форму машины. Запрограммируйте машину на тесто или вручную, затем запустите. Через 9-10 минут тесто будет достаточно крутым. Позвольте машине завершить свой цикл, затем продолжите рецепт.

- Вручную: Если у вас нет миксера, вы можете смешать тесто в большой миске, а затем месить вручную в течение 10–15 минут.

- Бублик Разновидности: См. сообщение в блоге выше для различных надстроек и начинок. Обратите внимание, что начинка добавляется после мытья яиц на шаге 9.. Некоторые читатели использовали этот рецепт рогалика, чтобы приготовить рогалики из цельной пшеницы, заменив половину хлебной муки цельнозерновой мукой. Я не пробовал, но дайте мне знать, если вы делаете!

- Разделить пополам или удвоить: Этот рецепт теста можно сократить вдвое, просто разделив пополам все ингредиенты теста (не разделяя пополам воду или мед на этапе варки).

Но для всех вариантов есть несколько предварительных условий.

Но для всех вариантов есть несколько предварительных условий. Вручную придется их строгать не один день, при этом, как мы уже упоминали, качество будет никаким. Такую вагонку можно использовать только для отделки вспомогательных помещений.

Вручную придется их строгать не один день, при этом, как мы уже упоминали, качество будет никаким. Такую вагонку можно использовать только для отделки вспомогательных помещений. Что касается использования рукавиц, то к этому вопросу нужно подходить с умом. Рукавицы предохраняют руки от заноз, это верно. Но верно и то, что во время попадания рукавицы под режущий элемент затягивается кисть или рука, травмы намного опаснее.

Что касается использования рукавиц, то к этому вопросу нужно подходить с умом. Рукавицы предохраняют руки от заноз, это верно. Но верно и то, что во время попадания рукавицы под режущий элемент затягивается кисть или рука, травмы намного опаснее. к. это трудно и очень опасно. Кроме того, значительно возрастают риски получения серьезной травмы, увеличивается количество отходов. Дело в том, что вы не сможете на выходе доски из фрезы нормально ее прижимать к линейке, на торцах нарушается линейность фрезеровки.

к. это трудно и очень опасно. Кроме того, значительно возрастают риски получения серьезной травмы, увеличивается количество отходов. Дело в том, что вы не сможете на выходе доски из фрезы нормально ее прижимать к линейке, на торцах нарушается линейность фрезеровки.

В торец длинной доски никогда не упирайтесь животом, держите ее только руками, а корпус должен располагаться сбоку.

В торец длинной доски никогда не упирайтесь животом, держите ее только руками, а корпус должен располагаться сбоку. Именно в результате сильных статических усилий обшивка дома может коробиться.

Именно в результате сильных статических усилий обшивка дома может коробиться. Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится.

Неопытному мастеру выставить сразу все фрезы очень сложно, не расстраивайтесь. Потеряйте больше времени, но добейтесь желанного результата. Потерянное время в дальнейшем с избытком окупится. Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками.

Начинающим мастерам нужно хоть немного ознакомиться с теорией, а в дальнейшем все зависит от умения практически учиться и желания работать с деревообрабатывающими станками. Вот только гвозди для вагонки нужны не обычные, а финишные, отличающиеся формой шляпки и некоторыми характеристиками.

Вот только гвозди для вагонки нужны не обычные, а финишные, отличающиеся формой шляпки и некоторыми характеристиками. скорости шпинделя, обычные для высокоскоростной обработки.

скорости шпинделя, обычные для высокоскоростной обработки. Но внешний вид — это еще не все — этот блеск на самом деле является результатом клейстеризации крахмала теста, что создает хрустящее блестящее покрытие. Я узнал об этом из Cooks Illustrated.

Но внешний вид — это еще не все — этот блеск на самом деле является результатом клейстеризации крахмала теста, что создает хрустящее блестящее покрытие. Я узнал об этом из Cooks Illustrated. После смазывания яйцом на шаге 9, накройте или обмакните каждый рогалик в начинку. Используйте больше по мере необходимости.

После смазывания яйцом на шаге 9, накройте или обмакните каждый рогалик в начинку. Используйте больше по мере необходимости.

Выпекать 20-25 минут, перевернув противень на полпути. Вы хотите, чтобы рогалики были темно-золотистыми коричневыми. Выньте из духовки и дайте рогаликам остыть на противнях в течение 20 минут, затем переложите на решетку до полного остывания. 903:00

Выпекать 20-25 минут, перевернув противень на полпути. Вы хотите, чтобы рогалики были темно-золотистыми коричневыми. Выньте из духовки и дайте рогаликам остыть на противнях в течение 20 минут, затем переложите на решетку до полного остывания. 903:00 Перейдите к шагу 5. Я не рекомендую формировать рогалики накануне вечером, так как они могут слишком раздуться за ночь. 903:00