Плавка чугуна в вагранках. Вагранка печь

Плавка чугуна в вагранках | Литейное производство

Несмотря на создание в настоящее время ряда новых плавильных агрегатов, основное количество чугуна для отливок выплавляется в вагранках.

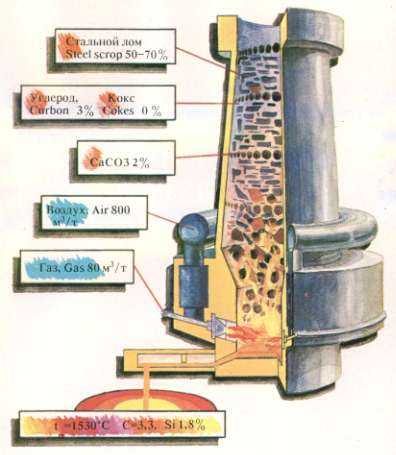

Устройство вагранки. Вагранка (рис. 6.1) представляет собой шахтную печь, диаметр которой колеблется в пределах 700— 2300 мм, а производительность 4— 50 т/ч (табл. 6.1). По конструктивным особенностям вагранки делят на два типа: с копильником и без него. Первые применяют при производстве крупных отливок, когда необходимо накопить большое количество расплава, а вторые — при получении мелких и средних отливок с небольшой толщиной стенок, когда требуется расплав, обладающий более высокой жидкотекучестью.

Рис. 6.1. Схема устройства вагранки открытого типа с копильником:1 — летка, 2 — дверцы днища, 3 — горн, 4 — колонны, 5 — подовая плита, 6 _ лещадь. 7 — окна, 8 — фурмы, 9 — кирпичная кладка, 10 — кожух, 11 — чугунные кирпичи, 12 — загрузочное окно, 13 — искроуловитель. 14 — шахта. 15 — бадья, 16 — металлическая шихта, 17 — коксовая колоша, 13 — копильник, 19 — летка для расплава, 20 — желобДно 6 вагранки, называемое лещадью, набивается слоем формовочной смеси. В нижней части вагранки у лещади предусмотрено отверстие — летка 1 для выпуска чугунного расплава в копильник 13, а затем через летку 19 и желоб 20 в разливочный ковш. Для выпуска шлака в копильнике предусмотрена шлаковая летка. Для введения необходимого для горения топлива воздуха в шахте вагранки предусмотрены окна 7 и специальные трубы S, называемые фурмами; в них воздух поступает из фурменной коробки, соединенной с вентилятором. Чтобы обеспечить равномерность распределения воздуха, он вводится в плавильную зону двумя рядами фурм, располагаемых в шахматном порядке.

Завалка исходных материалов в вагранку производится с колошниковой площадки через загрузочное окно 12 бадьей 15. Отходящие при плавке газы удаляются через верхнюю часть шахты 14, после чего направляются в искроуловитель 13. Для предохранения футеровки печи от ударов кусками загружаемой шихты верхнюю часть шахты вагранки выкладывают пустотелыми чугунными кирпичами 11.

По виду используемого при плавке топлива вагранки подразделяют на коксовые, коксогазовые и газовые. В связи с необходимостью защиты окружающей среды вагранки с открытыми искроуловителями (см. рис. 6.1) заменяют на вагранки закрытого типа (рис. 6.2).

Рис. 6.2. Схема устройства вагранки закрытого типа без копильника:1 — узел герметизации загрузки шихты, 2 — узел отбора ваграночных газов, 3 — водоохлаждаемая шахта, 4 — фурменные трубы. 5 — сифонный шлакоотделитель, 6 — опорная часть, 7 — фурмаwww.stroitelstvo-new.ru

Вагранка — способы плавления металлов и сплавов

Чугун плавят в вагранках, пламенных и электропечах. Вагранка является наиболее распространенным агрегатом для плавления чугуна. К основным особенностям вагранки, относятся непрерывность процесса плавки, небольшой расход топлива и высокий к. п. д. (40—45%). Стоимость плавки в вагранках ниже, чем в пламенных и электрических печах. Вагранки строят производительностью от 1 до 30 т/ч.

Вагранка — шахтная печь цилиндрической формы. Опорой для нее служат четыре колонны. Кожух вагранки изготовляют из листовой стали толщиной 8—10 мм, изнутри он футерован огнеупорным шамотным кирпичом. Твердую шихту загружают с рабочей площадки через колошниковое окно. Футеровку колошника предохраняют чугунные плиты. Днище вагранки откидное. Воздух для дутья подается от вентилятора через фурменное кольцо в фурмы. Дно вагранки называется лещадью. Часть вагранки от лещади до фурм называется горном. Горн имеет в нижней части летку для выпуска жидкого чугуна по желобу в ковш. Шлак удаляют, через летку.

Вагранки могут иметь копильник, который предназначен для накапливания достаточного количества жидкого металла с целью получения крупных отливок из небольших вагранок.

За 1,5—2 часа до начала плавки необходимо вагранку разжигать дровами. Когда дрова разгорятся, загружают кокс холостой колоши, которая служит для разогрева вагранки и поддержания загружаемой сверху шихты.

Когда кокс холостой колоши разгорится, пускают дутье. После продувки холостой колоши приступают к загрузке вагранки. На холостую колошу загружают небольшое количество флюса, затем чередуют порции металлической шихты кокса и флюса. На протяжении всей плавки шахта вагранки должна быть заполнена до уровня загрузочного окна.

Если высота холостой колоши выбрана правильно, то спустя 7—8 минут после пуска дутья можно наблюдать через глазки фурм обильное количество жидких капель чугуна. Выпускная летка в начале процесса плавки остается открытой, вследствие чего часть пламени устремляется вниз и способствует лучшему прогреванию гopнa. В начале плавления чугун стекает каплями вниз и, скапливаясь на лещади, вытекает через выпускное отверстие — летку. Летку замазывают лишь тогда, когда температура вытекающего чугуна будет достаточно высокой (ярко-белый цвет). После закупорки летки начинается накопление жидкого чугуна в горне. Количество накапливаемого чугуна определяется размером горна и потребностью чугуна для заливки. Перед окончанием плавки прекращают загрузку вагранки и дают возможность расплавиться всему чугуну.

В состав металлической шихты обычно входят чушковые чугуны, чугунными стальной лом и стружка. Для регулирования химического состава, а также для раскисления и модифицирования чугуна применяют различные ферросплавы.

В вагранке преимущественно применяется твердое топливо, обычно каменноугольный кокс. В последнее время стали использовать жидкое и газообразное топливо совместно с твердым. Для понижения температуры плавления и повышения жидкотекучести шлаков в вагранку вводят такие флюсы, как известняк и основной мартеновский шлак.

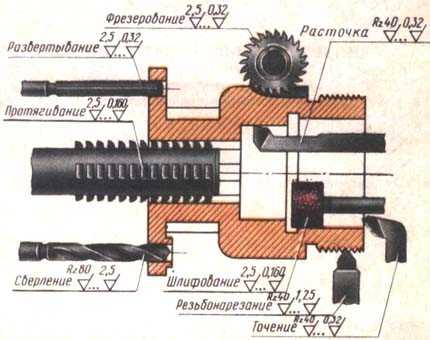

Чтобы выплавить чугун заданного химического состава, нужно рассчитать шихту, т. е. подобрать шихтовые материалы и определить их количественное соотношение. Для этого необходимо знать угар элементов в чугуне при плавке: кремний выгорает на 10—15%, марганец на 15—20%, сера увеличивается на 40—60%, так как она частично переходит из топлива.

Для увеличения производительности вагранки и повышения температуры выпускаемого чугуна увеличивают мощность дутья, применяют трехрядную систему фурм, кислородное дутье, подогрев дутья, частично используют газообразное топливо.

Сталь плавят главным образом в электрических печах, в мартеновских печах или в конверторах. Цветные сплавы плавят в отражательных пламенных, тигельных и электрических печах. Пламенные печи являются распространенными и удобными в условиях единичного производства. Металл в тигле не соприкасается с топочными газами и поэтому отливка получается высокого качества.

Электрические печи применяются следующих типов: дуговые, печи сопротивления и индукционные. В электрических печах можно нагревать металл до высоких температур, регулировать газовый состав атмосферы или создавать вакуум, точно выполнять заданный химический состав.

Возможно, Вас так же заинтересует:mse-online.ru

Конструкция современной вагранки — Asutpp

Вагранка – печь шахтного типа, которая используется для плавки чугуна.

Вагранка состоит из кожуха, сваренного из стальных листов, который внутри футеруется двумя рядами огнеупорного шамотного или диносового кирпича на глинистой связке.

Между кожухом и футеровкой есть воздушный зазор 1..1,5 см. Для равномерного распределения нагрузки по футеровке к кожуху приваривают кольцевые уголки. Расстояние между соседними уголками около метра.

Кожух вагранки имеет ряд технологических отверстий – загрузочные, рабочие, смотровые окна, отверстия для слива шлака и т.д.. В средней части шахты находится зона плавления, в которую загружают шихту.

Сначала загружают так называемую холостую коксовую колошу, а затем рабочие колоши, состоящие из металла, флюсов и топлива. На расстоянии 150…300 мм от подины печи находится горн – зона, в которой накапливается жидкий чугун.

Снаружи, выше зоны плавления вагранку опоясывает фурменный пояс. Количество фурм : от 4 в однорядной вагранке до 36 в двухрядной. В двухрядной вагранке фурмы расположены в шахматном порядке, что позволяет подавать воздух более равномерно. Фурмы изготавливаются из чугуна и имеют прямоугольное сечение, расширяющееся раструбом. Они соединяются с фурменным поясом коленными патрубками с регулируемым расходом воздуха.

Подача дутья происходит с помощью центробежного вентилятора под большим избыточным давлением из сухого помещения цеха.

Для наблюдения за ходом плавки и периодической очистки фурм от сталактитов затвердевшего шлака предназначены специальные смотровые окна, изготовленные из слюды или кварцевого стекла.

Жидкий чугун стекает в копильник и затем его сливают с помощью летки в ковши для последующей разливки в формы. При производстве ковкого чугуна копильник заменяют индукционным миксером или трехфазной дуговой печью – так называемый дуплекс процесс. Для удаления остатков чугуна подина вагранка имеет откидное дно.

Ваграночные газы выводятся по трубе в искрогаситель, который находится на крыше цеха. Там же находится система очистки отходящих газов от угольной копоти и система дожигания газов СО до СО2.

В настоящее время есть два типа исполнения вагранки:

- с воздушным дутьем без подогрева;

- с подогревом дутья до 350…550°С.

Модификации вагранок:

- с длительностью межремонтного цикла до 24 часов;

- до 80 часов;

- свыше 80 часов (до 6 месяцев).

Вагранки, в которых длительность рабочего цикла больше 24 часов должны иметь водяное охлаждение плавильного пояса и водоохлождаемые фурмы.

www.asutpp.ru

Вагранка | Все Станки

Вагранка представляет собой шахтную топливную печь, в которой переплавляется чугун, составляющие при производстве минваты, другие твердосплавные материалы, а также обжигаются цветные руды. Она получила широкое применение в литейном производстве.

Устройство вагранки

- На подовую плиту печи установлен вертикальный стальной кожух, который изнутри выложен слоем огнеупорного кирпича толщиной 30 см (футеровка). Толщина самого кожуха — 1 см. Между кирпичом и кожухом предусмотрено небольшое пространство размером 2-3 см, заполненное песком. Это позволяет кирпичному слою свободно расширяться при нагреве печи.

- Для обеспечения прочности конструкции по периметру кожуха расположены приваренные кольцевые уголки. Расстояние между уголками составляет 1 м.

- В устройстве вагранки предусмотрены различные отверстия: для загрузки шихты, рабочие окна, для удаления шлаков. Шихту подают в среднюю часть зону непосредственного процесса плавления.

- После кокса холостых калош, в вагранку подается металлическая шихта из чугуна, стального лома и стружки. В 15-30 см. от подины, жидкий чугун скапливается в горн. В верхней части вагранки расположены фурменные пояса. Их может быть до 36. Фурмы могут располагаться в шахматном порядке, что обеспечивает равномерную подачу воздуха. Они имеют сечение прямоугольной формы и соединяются с поясом с помощью коленных патрубок. Это обеспечивает регулировку подаваемого воздуха.

- Сам воздух поступает за счет давления, создаваемого центробежным вентилятором. При этом помещение обязательно должно быть сухим.

- Вагранка снабжена смотровыми окнами, которые позволяют наблюдать за процессом плавки чугуна или производить очистку от шлаковых сталактитов.

- В копильнике собирается стекающий чугун, затем он сливается в ковши для дальнейшего розлива по формам. Остатки чугуна выводятся через дно подины вагранки.

- Образующиеся в процессе литья газы поступают через трубу в искрогаситель. Здесь из них удаляется копоть, а также газы СО дожигаются до СО2.

Классификация вагранок

Выделяют следующие виды вагранок в зависимости от степени дутья:

- Без подогрева.

- С подогревом до температуры 550 градусов Цельсия.

В зависимости от длительности рабочего цикла можно купить вагранку одного из трех типов:

- До 24 часов.

- До 80 часов.

- От 80 часов и выше.

Топливные печи с длительным рабочим циклом обязательно должны быть оборудованы водяным охлаждением.Цена вагранки небольшая по сравнению с прочими плавильными установками, что обуславливает ее широкое применение в литейном производстве. Низкая первоначальная стоимость обеспечит быструю окупаемость процесса литья, важно только грамотно рассчитать бизнес-план производства продукции с применением вагранки.

stankiwse.ru

Вагранки, Производство Вагранок в Караганде, Вагранки — печи для плавки чугуна

Вагранка — горн или небольшая шахтная (вертикальная) печь, служащая для переплавки чугуна. Переплавка эта ведётся при посредстве древесного угля или кокса, или антрацита, высокая температура при сжигании которых достигается посредством дутья (см. Воздуходувные машины).

Вагранки вошли в употребление со времени постройки паровых машин (Дж. Уаттом и Больтоном) в 1774 году; до этого для переплавки употребляли переносные горны.

Вагранка является наиболее распространенным плавильным агрегатом в чугунолитейных цехах и представляет собой шахтную печь цилиндрической формы. Вагранку попеременно загружают через завалочное окно, расположенное вверху шахты, чугуном и коксом с добавкой извести в качестве флюса и некоторых других добавок для придания чугуну тех или иных свойств. В нижней части вагранки — горне —расположены фурмы, подающие дутье, чугунная и шлаковая летки. Зона в области фурм называется плавильным поясом. Кокс, сгорая, расплавляет чугун, который затем выпускается через чугунную летку.Получающийся от расплавления золы кокса и флюсов шлак, плавающий на поверхности жидкого чугуна, выпускают через шлаковую летку. Продукты горения поднимаются вверх и нагревают опускающуюся вниз шихту, а затем уходят в трубу, над которой устраивают искрогаситель — большой колпак, футерованный изнутри в полкирпича обыкновенным глиняным или шамотным кирпичом. Принцип работы искрогасителя заключается в том, что газы, попадая в него, теряют скорость и дважды меняют направление; при этом происходит осаждение содержащихся в газах твердых частиц. Так как в процессе расплавления чугуна образуется большое количество окиси углерода, которая, уходя в трубу, уносит много неиспользованной химической энергии топлива, то иногда выше основного ряда располагают в шахматном порядке еще один или два ряда фурм, в которые для дожигания СО подают до 25% вдуваемого в вагранку воздуха. Воздух к фурмам подается от вентилятора через воздушную коробку.

Для регулирования соотношения между основным и добавочным воздухом на основных фурмах устанавливают регулирующие клапаны (дроссели). Кожух вагранки сваривают из стального листа толщиной 6—10 мм. Изнутри кожух футеруют шамотным или полукислым кирпичом. Толщина футеровки колеблется от 113 до 250 мм в зависимости от размеров вагранки. При толщине больше 113 мм футеровка обычно выполняется по толщине в два ряда. Для возможного температурного расширения кладки между футеровкой и кожухом оставляют небольшой зазор (20—30 мм у малых вагранок и 50 мм у больших), заполняемый густым шамотным раствором или песком. На огнеупорную кладку вагранки действуют расплавленные чугун и шлак, движущиеся куски шихты, а в нижней части действует довольно высокая температура. В верхней части шахты, немного ниже уровня завалочного окна, футеровка подвергается ударам кусков чугуна и кокса. В этом месте огнеупорную футеровку заменяют сборными чугунными кольцами, промежуток между кольцами и кожухом заполняют песком. Чтобы нагрузка от чугунных колец не передавалась на огнеупорную футеровку, их укладывают на несущее кольцо, привариваемое к кожуху вагранки. Шахта вагранки опирается на подовую плиту, удерживаемую стальными колоннами, установленными на фундаментной плите. Снизу шахта закрывается откидным днищем, поддерживаемым в закрытом положении домкратом. Днище футеруется набивной огнеупорной массой. Для текущего ремонта набивки подины и розжига вагранки в горне имеется рабочее окно. Загрузка вагранки в большинстве случаев механизирована. С целью накапливания чугуна для заливки крупных форм и получения чугуна постоянного химического состава большинство вагранок снабжают передним горном, называемым копильником и представляющим собой сосуд цилиндрической формы, зафутерованный шамотом или полукислым кирпичом. В вагранках расплавленный чугун непрерывно стекает с лещади через переходную летку в копильник, откуда его выдают через летку с желобом, расположенным на уровне лещади копильника. В средней части копильника имеется летка для спуска шлака. Продолжительность одного цикла плавки вагранки составляет 10—20 ч, после чего вагранка выбивается и производят ремонт ее футеровки. Производительность вагранки зависит от внутреннего диаметра и колеблется от 1 до 25 т/ч при диаметре в свету от 500 до 2000 мм и полезной высоте от оси нижнего ряда фурм до нижнего края загрузочного окна от 3 до 5 м. Расход кокса составляет 8—12% массы металла. Средний съем чугуна с 1 м2 поперечного сечения вагранки 7—9 т/ч. В последнее время все большее распространение получают вагранки с предварительным подогревом дутья в рекуператорах, что помимо экономии топлива повышает температуру выплавляемого чугуна и производительность вагранки, а также способствует оздоровлению труда у вагранки, так как уменьшает содержание окиси углерода в отходящих из вагранки газах. Для подогрева воздуха используют отходящие из вагранки и содержащие значительное количество СО газы. Иногда устраивают для рекуператора дополнительно самостоятельную топку, отапливаемую газом или мазутом. У некоторых крупных вагранок производительностью 10 — 20 т/ч в плавильном поясе устанавливают, аналогично горну доменной печи, плитовые вертикальные холодильники с помещенными в них в процессе отливки шамотными кирпичами. После установки холодильников плавильный пояс футеруют дополнительно шамотным кирпичом класса Авполкирпича. Холодильники намного увеличивают срок службы футеровки без ремонта и облегчают ремонт, который сводится к восстановлению тонкого слоя внутренней футеровки. Помимо вагранок для плавки чугуна применяют также ванные печи.

polz.kz

Плавка в вагранках - Литейное производство

Плавка в вагранкахКатегория:

Литейное производство

Плавка в вагранкахНа протяжении почти 200 лет вагранки были наиболее распространенными печами для выплавки чугуна.

Однако наряду с достоинствами вагранки обладают и рядом недостатков, к которым относятся:— необходимость применения дефицитного каменноугольного значительный расход дорогостоящего литеиного чугуна;— невозможность получения чугуна высоких марок;— недостаточный перегрев чугуна;— загрязнение воздушного бассейна окисью углерода и пылью.

Рис. 1. Схема вагранки обычной конструкции.

В настоящее время при проектировании чугунолитейных заводов и цехов вагранки заменяются электрическими печами. Однако в течение еще многих лет будут эксплуатироваться и вагранки. Во избежание загрязнения окружающей среды они должны быть оборудованы устройствами для дожигания окиси углерода (при этом окись углерода и углеводороды, содержащиеся в газах, сгорают, образуя углекислоту и водяные пары в безвредных количествах), а также устройствами для мокрого обеспыливания отходящих газов.

Конструкция вагранки. Вагранка представляет собой плавильную печь шахтного типа, состоящую из опорной части, шахты с дымовой трубой и искрогасителем, фурменного пояса с воздухопроводом и загрузочным устройством. Важнейшим параметром вагранки является ее часовая производительность (т/ч жидкого чугуна). Вагранки строятся производительностью от 1 до 45 т/ч.

Шахта вагранки, в которой происходит основные процессы плавки, состоит из стального кожуха и футеровки. Верхняя часть шахты — от порога колошникового окна на глубину 1—1,2 м, подвергаемая механическому разрушению под Действием загружаемой шихты, футеруется чугунными пустотелыми ирпичами, которые засыпаются сухим кварцевым песком. Для ОДдержания кладки и повышения жесткости кожуха к внутренней его поверхности приваривают сегменты из углового железа на расстоянии 800—1000 мм друг от друга.

Набивку пода 20 и розжиг вагранки производят через рабочее окно, которое перед началом плавки закрывается дверцей. В кожухе вагранки вырезаются отверстия для колошникового и рабочего окон, фурм и переходной лётки. На трубе сверху укрепляется искрогаситель.

Опорная часть. Обычно вагранки устанавливают на бетонный фундамент, на котором закрепляется болтами фундаментная плита. Опорные колонны отливаются из качественного чугуна (при вагранках диаметром до 900 мм) или из стали.

Нижними фланцами колонны крепятся к фундаментной плите. К верхним фланцам присоединяется стальная подовая плита.

В центре подовой плиты имеется круглое отверстие для выгрузки остатков плавки. Отверстие закрывается двумя литыми полукруглыми дверцами, подвешенными на петлях и снабженными особым затвором. К подовой плите приваривается кольцевой фланец из углового железа. С помощью этого фланца кожух вагранки приваривается к плите.

Фурменное устройство. Воздухопровод, воздушная коробка и два-три ряда фурм представляют собой единую систему, подводящую воздух в область горения топлива и равномерно распределяющую его по периметру вагранки. От вентилятора воздух подводится к воздушной коробке, откуда он поступает через фурмы в вагранку.

Для регулирования поступления воздуха в вагранку через фурмы первого ряда к воздушной коробке болтами крепятся цилиндрические патрубки, в которых монтируются дроссельные клапаны. К нижнему концу патрубков прикрепляется отводное колено, подающее воздух в фурменные отверстия нижнего ряда. Второй ряд фурм соединяется с воздушной коробкой короткими рукавами.

Фурмы имеют прямоугольное сечение с расширением внутрь вагранки. Они отливаются из чугуна и прикрепляются к кожуху вагранки болтами. Для наблюдения за состоянием фурм и очистки от шлака н& их коленах и патрубках закреплены откидные крышки со слюдяными глазками.

Копильник. В зависимости от характера производства применяют вагранки с копильником или без него.

В цехах с конвейерной заливкой металла, с частым его отбором, при изготовлении небольших отливок используют вагранки без копильника. В таких вагранках чугун скапливается в горне — в части печи, расположенной между фурмами и подом. При этом расплавленный чугун находится в соприкосновении с коксом холостой колоши, в результате чего в нем повышается содержание углерода и серы.

В цехах, изготовляющих крупные отливки, когда единовременно требуется значительное количество жидкого чугуна, вагранки оборудуются копильниками, обеспечивающими получение чугуна стабильного химического состава с уменьшенным содержанием углерода и серы и более равномерный ход плавки.

Копильник соединяется с вагранкой переходной лёткой, сечение которой выбирается таким, чтобы чугун и шлак свободно выходили из горна вагранки в копильник. К рабочей дверце копильника прикреплен желоб для выпуска чугун через лётку. Выпуск шлака производится через шлаковую лётку. Ремонт копильника осуществляется через проем рабочей пверцы. В некоторых конструкциях для stoft цели предусматривают съемную крышку.

Искрогаситель. В процессе работы вагранки в дымовую трубу газами уносится большое количество раскаленной пыли. Для ее улавливания во избежание пожаров и загрязнения территории завода наверху дымовой трубы укрепляется искрогаситель.

Основные размеры вагранки. Опыт показывает, что хорошие результаты работы достигаются только при определенных соотношениях между размерами основных частей вагранки. Наиболее важными Из них являются внутренний диаметр D, полезная высота Н и отношение ее к внутреннему диаметру (Н : D), а также площадь поперечного сечения фурм f и отношения ее к площади F поперечного сечения вагранки в области фурм.

Диаметр вагранки. Производительность вагранки исчисляется количеством переплавленного металла за час (т/ч) и находится в прямой зависимости от площади ее сечения, которая определяется ее внутренним диаметром.

Полезная высота вагранки. Полезной высотой называется расстояние от оси нижнего ряда фурм до порога колошникового окна. Эта высота имеет большое значение для процесса теплообмена между горячими газами и загруженными в вагранку шихтовыми материалами и жидким чугуном. Размеры фурм.

Основные зоны вагранки. При плавке в вагранке шихтовые материалы движутся сверху вниз и нагреваются горячими газами, движущимися снизу вверх.

В зависимости от характера протекающих процессов вагранку по высоте можно условно разделить на 5 зон (сверху вниз).

Читать далее:

Технология плавки

Статьи по теме:

pereosnastka.ru

Вагранка | Плавка

Для перевода металла из твердого состояния в жидкое в литейном производстве используют ряд плавильных агрегатов. Для плавки чугуна во всех странах мира применяют преимущественно вагранки.

Вагранка — это вытянутая кверху шахтная печь. Сверху в нее загружают шихту, состоящую из чугуна, топлива (кокса) и флюсов. Снизу подают воздух, необходимый для горения кокса. Температура в печи превышает 1500°С. Чугун плавится и перегревается градусов на сто выше температуры его плавления.

Расплавленный чугун выпускают в ковш, либо в копильник, пристроенный к вагранке, либо в специальный агрегат — обогреваемый миксер, в который сливается чугун 13 нескольких печей. В копильнике и миксере чугун выравнивается по температуре и составу и может быть подогрет.

Вагранка — это самый простой и самый дешевый плавильный агрегат. Ее легко ввести в работу. Через 2—4 часа после разогрева можно получить жидкий чугун. На рис. 4 показано устройство простейшей вагранки.

За последние годы проделаны значительные работы по усовершенствованию конструкции вагранок. Ведь у вагранок есть много недостатков. В них трудно получить чугун с температурой выше 1400°С. А этого часто оказывается недостаточно, особенно когда хотят улучшить свойства чугуна и вводят в него различные добавки (десульфураторы — для уменьшения вредной примеси в чугуне — серы; модификаторы — для получения измельченной структуры отливки и округлой формы включений; легирующие — для повышения механических свойств металла в отливках). Другой существенный недостаток вагранок — выброс в атмосферу пыли и газов, содержащих окись углерода и сернистые соединения. Его можно преодолеть устройством надежных систем газоочистки с использованием газа для нагрева дутья.

Рис. 4. Схема устройства вагранки: 1 — загрузочная площадка; 2 — копильник; 3 — фурмы; 4 — воздухопровод; 5 — бадья для загрузки шихты: 6 — загрузочный кран

Как нагревается дутье? В вагранки новых конструкций вводят нагретое дутье, чтобы можно было получить более горячий чугун. Холодный воздух из атмосферы предварительно пропускают через нагревательное устройство — рекуператор. Нагретый воздух вводится в вагранку и сжигает в ней кокс (или природный газ), чем повышается температура в вагранке.

Современная рекуператоративная установка для нагрева дутья состоит из двух рекуператоров: радиационного и конвективного. Горелки сжигают природный газ в верхней части радиационного рекуператора. Продукты горения опускаются вниз через всю шахту и опорную камеру и поступают в конвективный рекуператор, проходя в последнем по трубам и нагревая их. Воздух же вентилятором подается в пространство между трубками и нагревается от поверхности стенок их примерно до 200° С. Затем воздух переходит в нижнюю часть радиационного рекуператора и по полости между стенками его движется кверху. За счет лучеиспускания горячих газов воздух здесь нагревается примерно до 500° С и по воздухопроводу горячего дутья подается в фурменную коробку вагранки.

Рис. 5. Загрузка вагранки механизированным способом: 1 — расходные бункера: 2 — загрузочная бадья: 3 и 4 — загрузочные воронки; 5 — дозировочная тележка; 6 — мостовой кран; 7 — электромагнитная шайба; 8 и 10 — ленточные конвейеры; 9 и 11 — расходные бункеры

www.stroitelstvo-new.ru