Содержание

Виды сварных соединений. Описание процесса, преимущества и недостатки

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава; -

сварки давлением, предусматривающей пластическую деформацию; -

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме; -

невысокий уровень трудоемкости; -

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами; -

отсутствие отверстий, ослабляющих конструкцию; -

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя; -

неравномерный нагрев деталей в ходе сварки приводит к их короблению; -

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сегодня сварку применяют для элементов конструкций, изготовленных из конструкционных сталей всех видов, сплавов высоколегированных, а также из цветных сплавов. Рассмотрим основные способы выполнения этой операции.

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

После охлаждения с последующим застыванием между ними возникает металлургическая связь. Поскольку сформированное таким образом соединение – ни что иное, нежели смесь металлов, ему, как правило, присуща та же прочность, что и металлу скрепляемых объектов. Данный фактор является очевидным преимуществом по сравнению с технологиями, не предусматривающими расплавление кромок деталей (например, пайка). Ведь продублировать механические и физические свойства основных металлов созданные на их основе соединения не могут.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся. Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла. -

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги. -

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции. Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем; -

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики; -

раскисляет расплавленный металл; -

защищает сварной шов от внешних негативных воздействий.

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования; -

возможность работы с различными металлами; -

сварку можно выполнять в труднодоступных местах; -

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях; -

низкая производительность; -

качество работ зависит от квалификации исполнителя; -

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью. Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью; -

соблюдение технологии обеспечивает получение качественного и прочного шва; -

на качество сварки особо не влияет опыт работника; -

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Этот метод соединения изделий основан на разогреве зоны расплавления теплом, продуцируемым шлаковой ванной, нагреваемой электротоком.

Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана; -

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия; -

недопустима приостановка процесса начатой сварки. Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.

Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ; -

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа; -

большая скорость формирования одного соединения. На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах; -

на подготовительные работы уходит немного времени. Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет; -

высокий уровень производительности. Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций; -

громоздкость и дороговизна используемого оборудования; -

применение сварки данного вида, так сказать, в «полевых условиях» невозможно. Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока. Это – кондуктивный способ;

Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток. Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

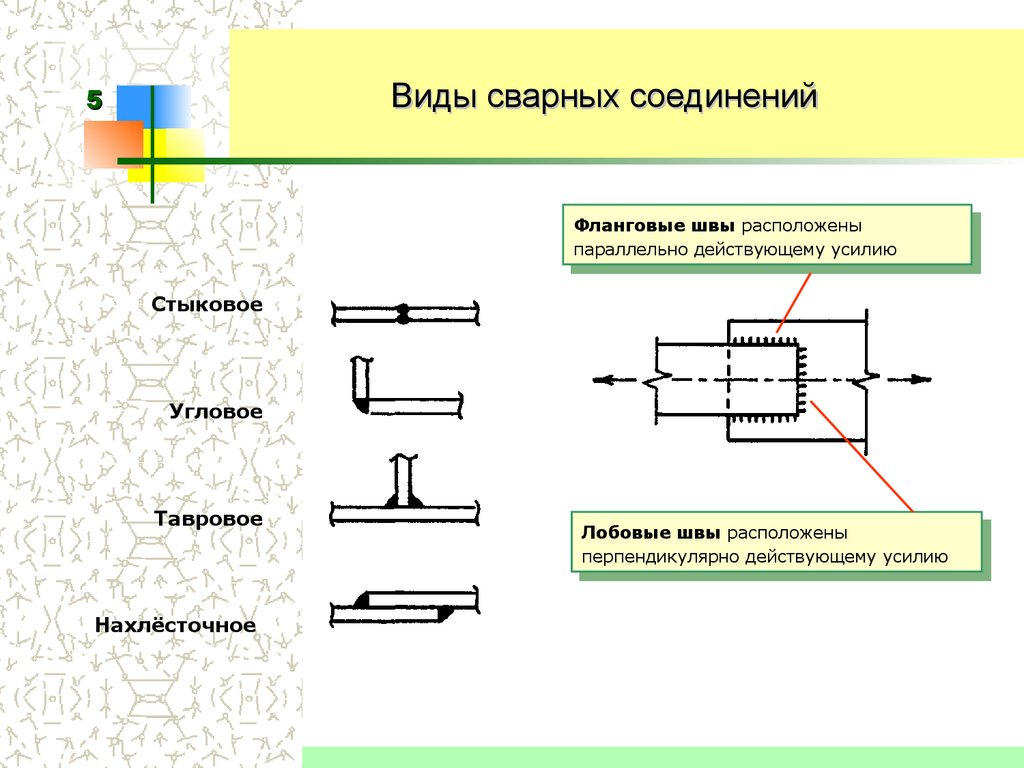

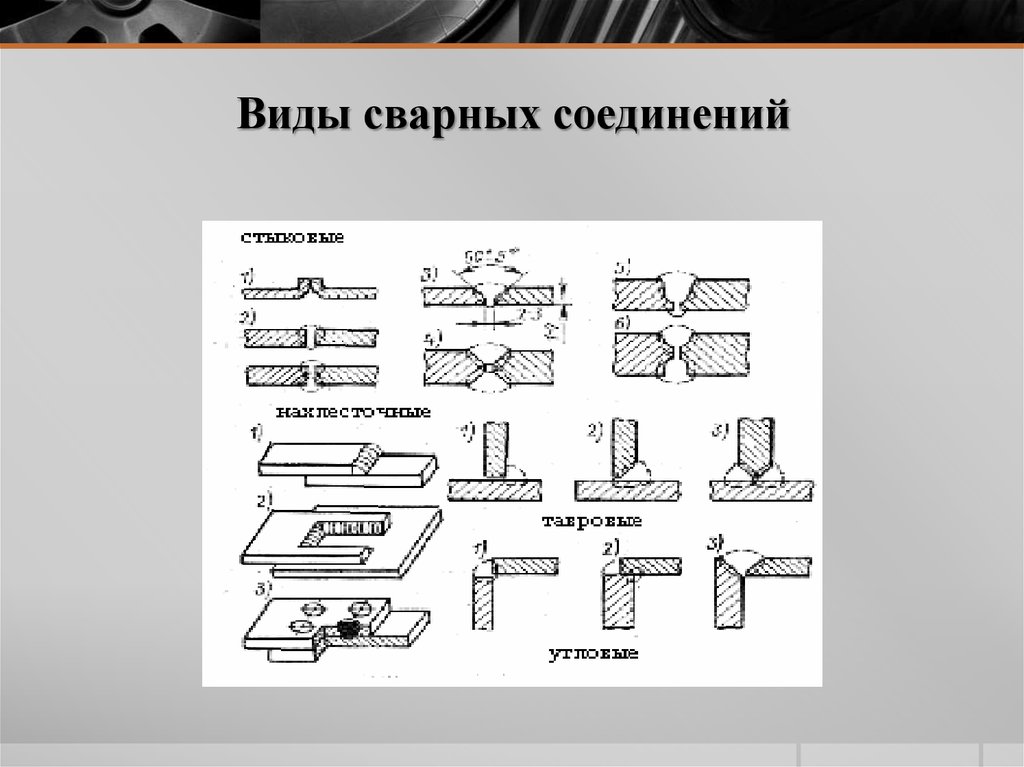

Типы сварных соединений

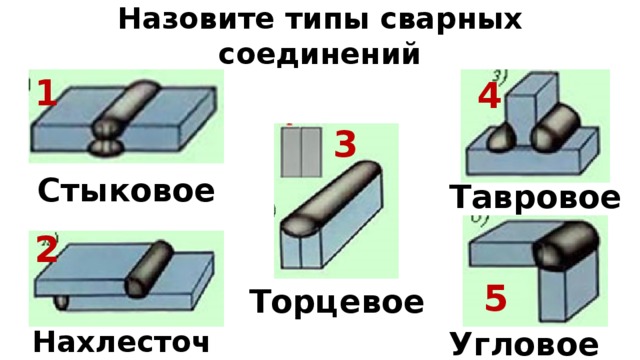

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

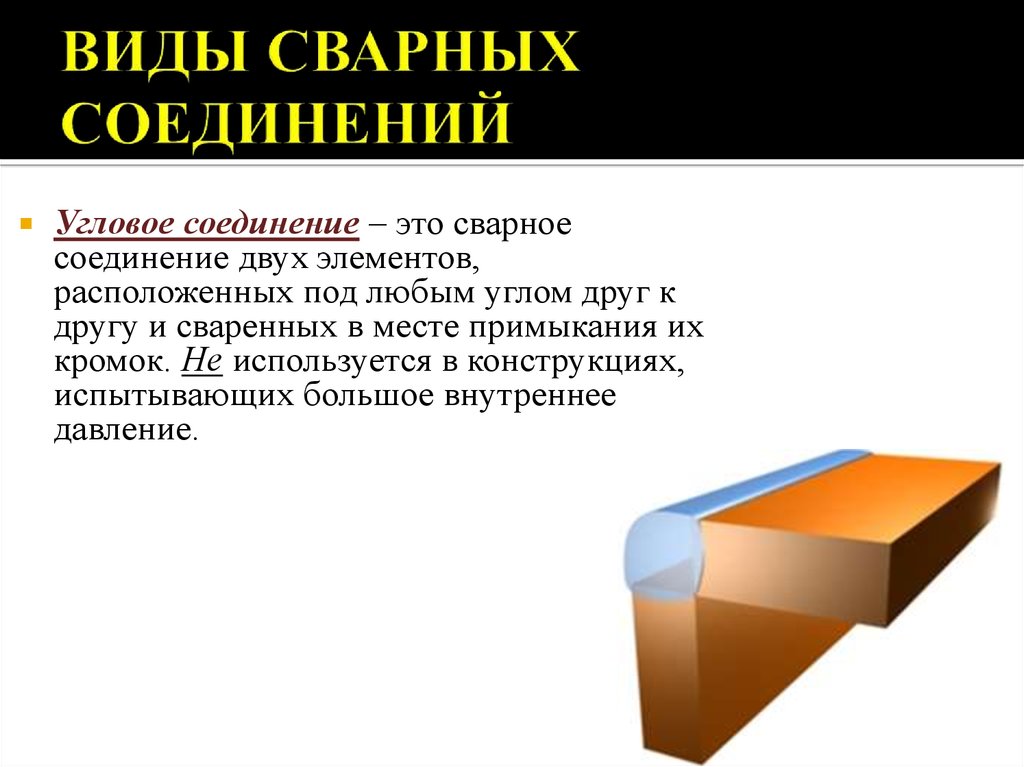

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей. -

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым). -

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой. -

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей. -

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ; -

механической, а также термической обработке скреплений, произведенных сваркой; -

сборке конструкции; -

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% — некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

5. Виды сварки, типы сварных швов и соединений, их расчет

В

настоящее время все шире внедряются

такие процессы, как электронно-лучевая,

плазменная, лазерная и другие виды

сварки. В основном используют сварку

электродуговую, реже газовую и контактную.

Длинномерные

швы в конструкциях (поясные швы балок,

колонн и др.) выполняются в заводских

условиях, как правило, автоматической

сваркой под слоем флюса. Флюс защищает

изделие от вредного воздействия

окружающей среды на металл соединения.

К недостаткам автоматической сварки

можно отнести затруднительность

выполнения швов в вертикальном и

потолочном положениях и в стесненных

условиях, что ограничивает ее применение

на монтаже.

Относительно

короткие швы (приварка ребер, сварка

узлов в решетчатых конструкциях и т.п.)

выполняют полуавтоматической сваркой.

При этом автоматически подается сварочная

электродная проволока, а передвижение

дуги по изделию производится вручную.

Полуавтоматическую сварку стальных

конструкций чаще всего выполняют в

среде защитного газа. В качестве защитного

используют обычно достаточно дешевый

углекислый газ СО2. Реже применяют сварку

порошковой проволокой.

В ряде

случаев используют ручную сварку

качественными электродами, т.е. электродами

с качественным покрытием (толстым

покрытием). При ручной дуговой сварке

оба главных рабочих движения — подача

электродной проволоки и передвижение

дуги по изделию — выполняются вручную.

В этом случае сварочная ванна расплавленного

металла защищена от вредного воздействия

окружающей среды плавящимся и частично

испаряющимся электродным покрытием.

Электрошлаковая

сварка представляет собой разновидность

сварки плавлением; этот тип сварки

удобен для вертикальных стыковых швов

металла толщиной от 20 мм и более. Процесс

сварки ведется голой электродной

проволокой под слоем расплавленного

шлака. Качество шва, выполняемого этим

способом, получается очень высоким.

Ванная

сварка, являющаяся разновидностью

электрошлаковой, применяется в

некоторых случаях при сварке арматуры

большой толщины в железобетонных

конструкциях.

Виды

сварных швов и соединений

Сварным

швом (в дуговой сварке) называется

конструктивный элемент сварного

соединения на линии перемещения источника

сварочного нагрева (дуги), образованный

затвердевшим после расплавления

металлом.

Сварным

соединением является комплекс сварного

шва и части основного металла, соединяемых

элементов, прилежащего к шву.

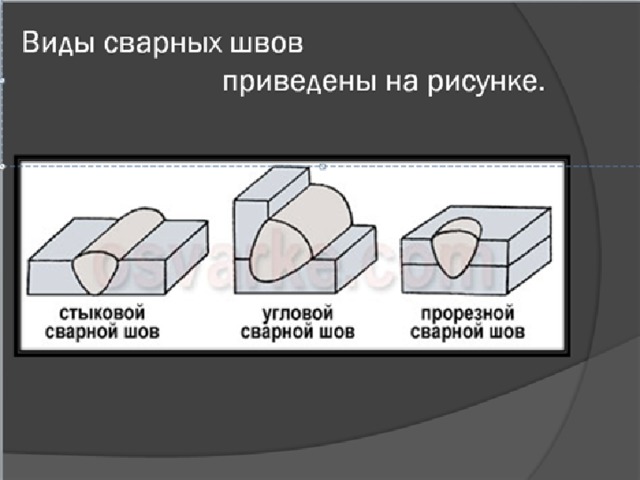

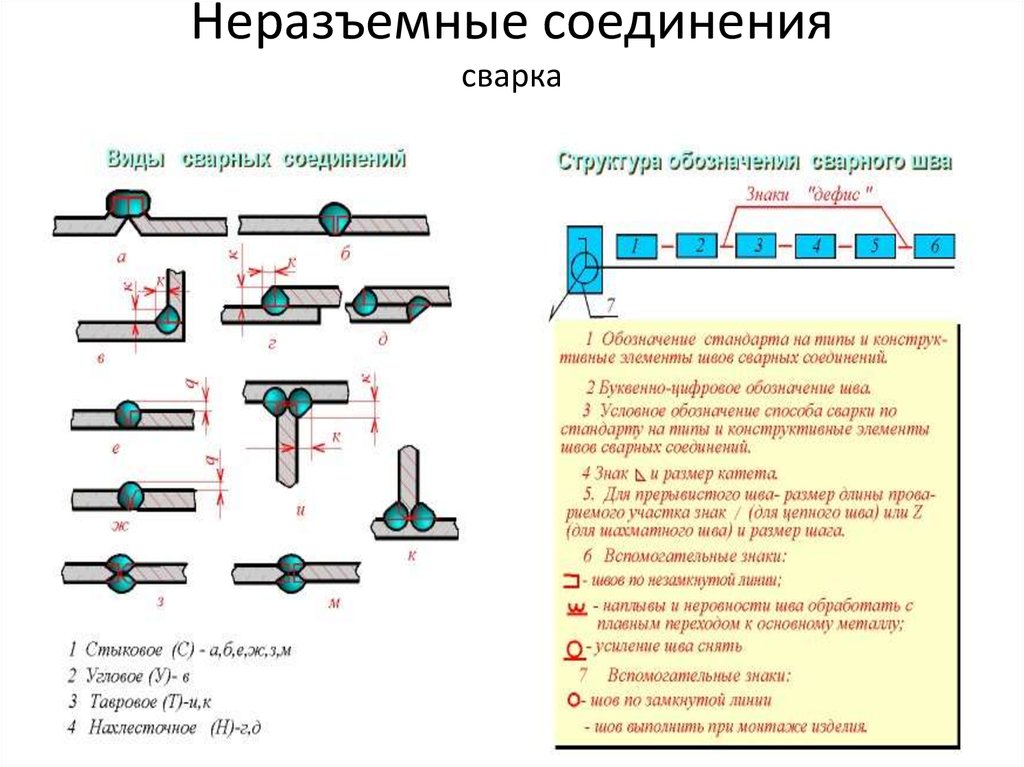

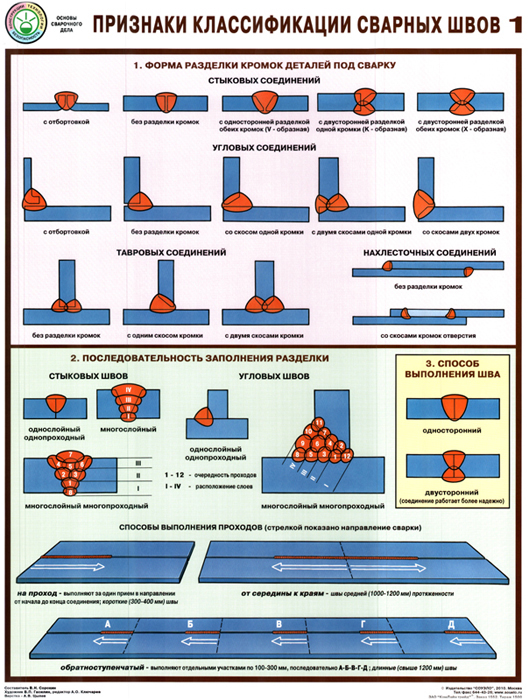

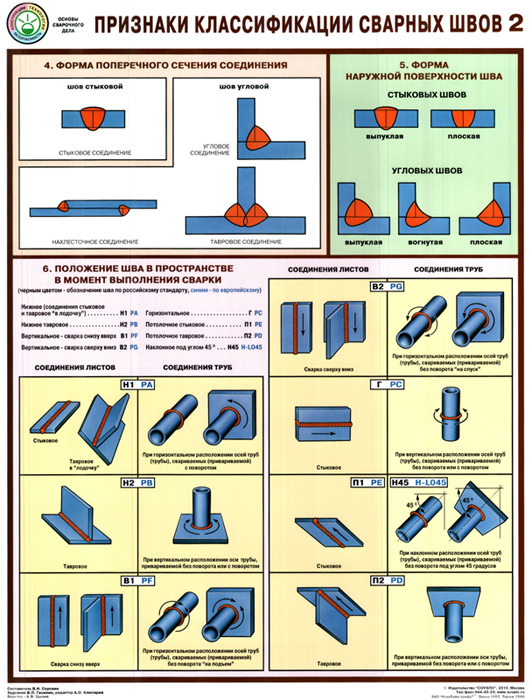

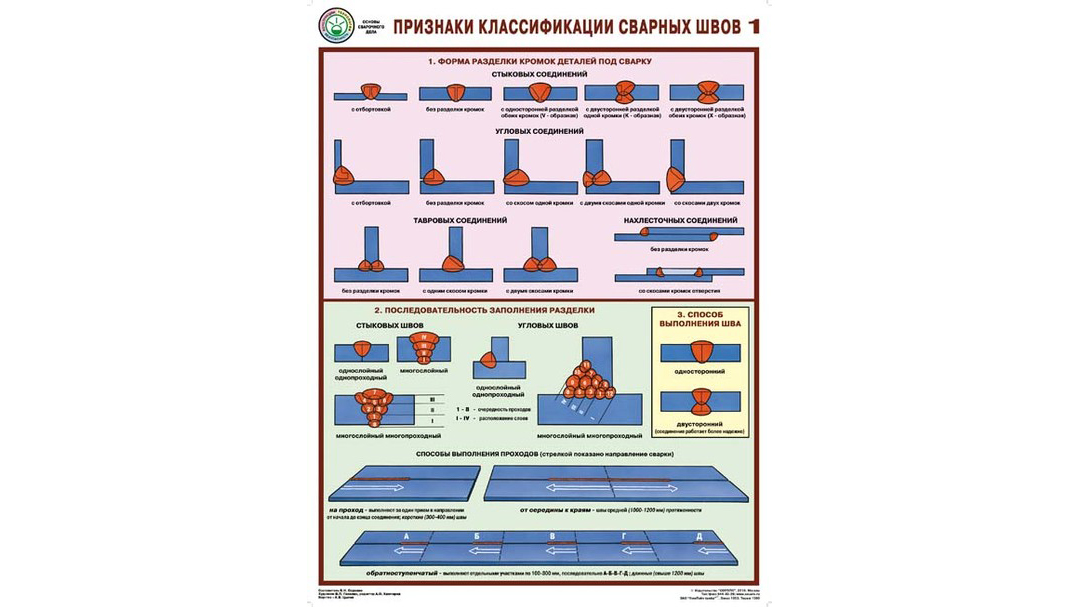

Сварные

швы. Сварные швы классифицируют по

конструктивному признаку, назначению,

положению, протяженности и внешней

форме.

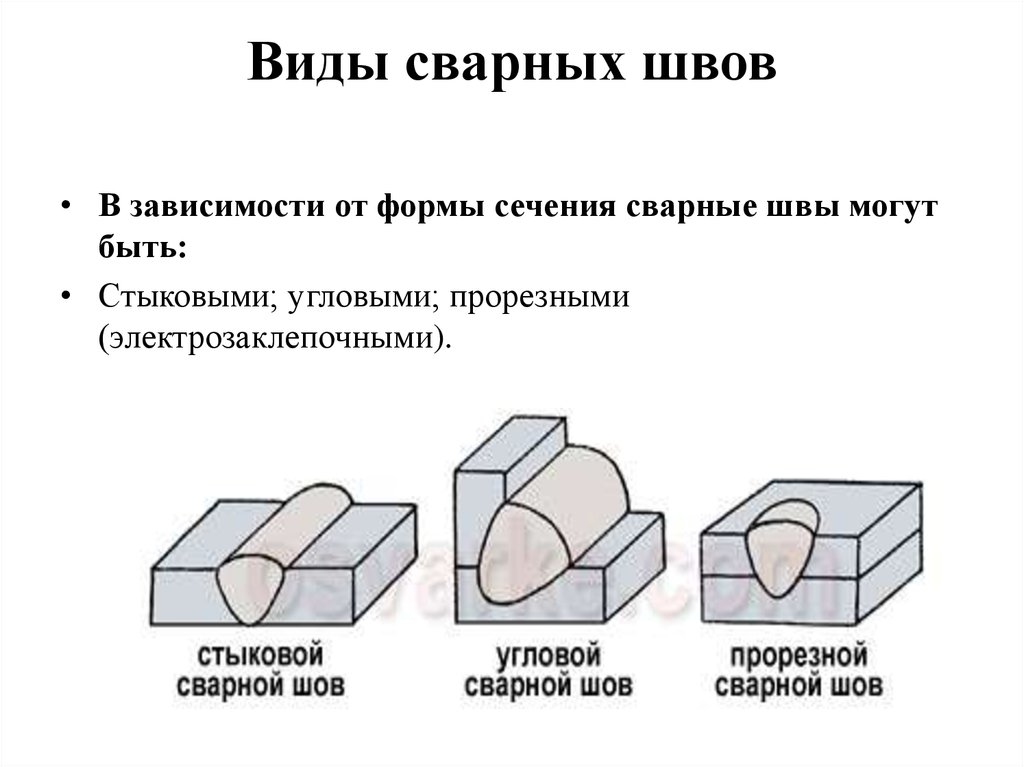

По

конструктивному признаку швы разделяют

на стыковые и угловые (валиковые).

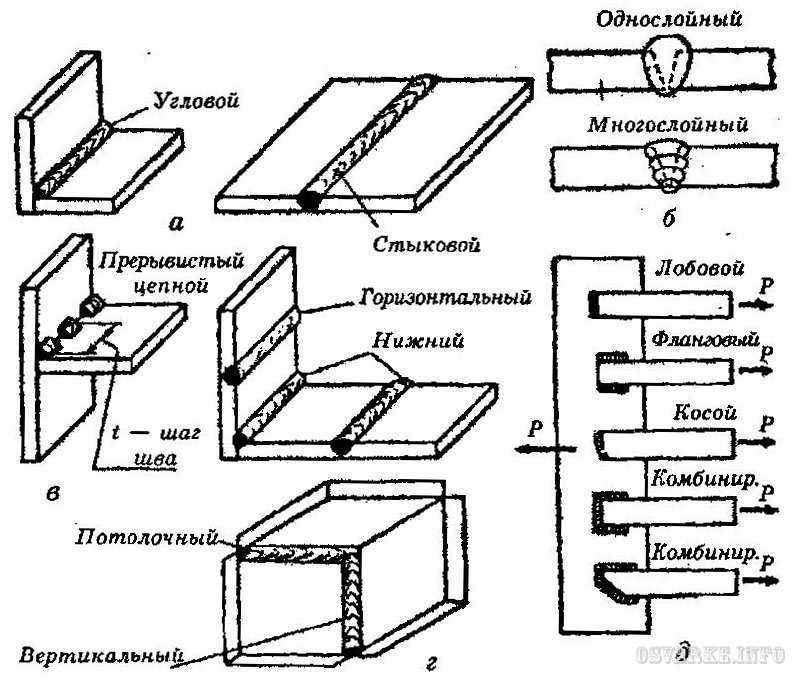

Рис.

Виды швов

Швы

могут быть рабочими или связующими

(конструктивными), сплошными или

прерывистыми (шпоночными). По положению

По положению

в пространстве во время их выполнения

они бывают нижними, вертикальными,

горизонтальными и потолочными.

Вертикальные, горизонтальные и

потолочные швы в большинстве своем

выполняются при монтаже.

Сварные

соединения.

Различают следующие виды сварных

соединений: стыковые, внахлестку,

угловые и тавровые, или впритык (рис.

4.3).

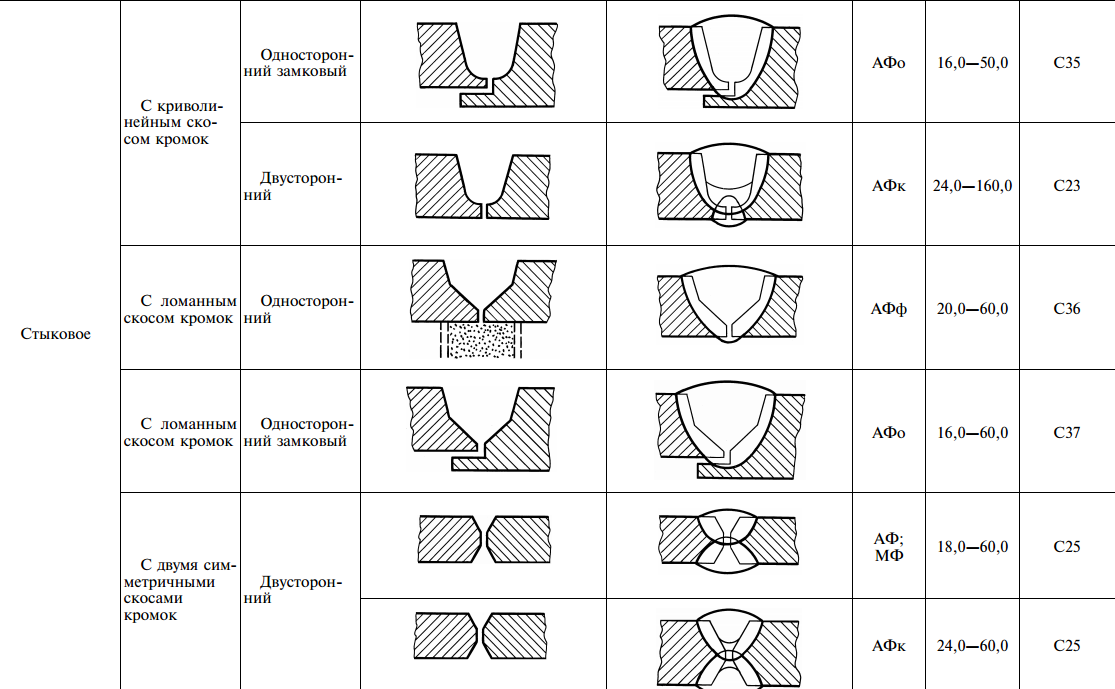

Стыковыми

называют соединения, в которых элементы

соединяются торцами или кромками,

при этом один элемент является продолжением

другого (рис. 4.3,а). Стыковые соединения

наиболее рациональны, так как имеют

наименьшую концентрацию напряжений

при передаче усилий, отличаются

экономичностью и удобны для контроля.

Толщина свариваемых элементов в

соединениях такого вида почти не

ограничена.

Соединениями

внахлестку называются такие, в которых

поверхности свариваемых элементов

частично находят друг на друга (рис.

4.3,6). Эти соединения широко применяют

при сварке листовых конструкций из

стали небольшой толщины (2—5 мм), в

решетчатых и некоторых других видах

конструкций. Разновидностью соединений

Разновидностью соединений

внахлестку являются соединения с

накладками, которые применяют для

соединения элементов из профильного

элемента и для усиления стыков.

Угловыми

называют соединения, в которых свариваемые

элементы расположены под углом (рис.

4.3,г).

Тавровые

соединения (соединения впритык) отличаются

от угловых тем, что в них торец одного

элемента приваривается к поверхности

другого (рис. 4.3,3).

Расчет

сварных соединений

При

расчете сварных соединений прежде всего

необходимо учитывать вид соединения,

способ сварки (автоматическая,

полуавтоматическая, ручная) и сварочные

материалы, соответствующие основному

материалу конструкции.

Расчет

сварных стыковых

соединений на центральное растяжение

или сжатие следует производить по

формуле

,

где t

— наименьшая толщина соединяемых

элементов;

lw

— расчетная длина шва, равная полной его

длине, уменьшенной на 2t,

или полной его длине в случае вывода

концов шва за пределы стыка.

При

расчете сварных стыковых соединений

элементов из стали с отношением Ru/γu

> Ry,

эксплуатация которых возможна и после

достижения металлом предела текучести,

а также в конструкциях из стали с пределом

текучести Run>

440 кН/мм вместо Rwy

следует принимать Rwy/

γu

, т.е. считать достижение предельного

состояния по временному сопротивлению

металла шва.

При

отсутствии физических методов контроля

расчетное сопротивление металла сварного

соединения по нормам составляет Rwy

= Q,85Ry.

Для того чтобы соединение было равнопрочным

основному элементу, длина шва должна

быть больше размера b,

поэтому в соединении применяют косой

шов. Косой шов с наклоном реза α при tgα

= 2:1, как правило, равнопрочен с основным

металлом и поэтому не требует проверки

Расчетное

сопротивление при сдвиге соединения

Rws

= RS,

где Rs

— расчетные сопротивления основного

металла на сдвиг.

Сварные

стыковые соединения, выполненные без

применения физических методов контроля

качества, при одновременном действии

в одном и том же сечении шва нормальных

напряжений, σwx

и σwy,

действующих по взаимно перпендикулярным

направлениям х и у, и касательных

напряжений τwxy,

следует проверять по формуле:

Расчет

соединений с угловыми швами.

Разрушение сварных соединений с

угловыми лобовыми и фланговыми швами

возможно как по металлу шва, так и по

металлу границы сплавления. Сварные

соединения с угловыми швами при действии

продольной и поперечной сил следует

рассчитывать на срез (условный) по двум

сечениям (рис.

20):

Рис.

20. Схема расчетных сечений сварного

соединения с угловым швом: 1

— сечение по металлу шва; 2

— сечение по металлу границы сплавления

по металлу шва (сечение 1).

N/f

kf

lw

Rwf

wf

c;

по

металлу границы сплавления (сечение 2)

N/z

kf

lw

Rwz

wz

c,

где

lw

— расчетная длина шва, принимаемая меньше

его полной длины на 10 мм;

f

и z

— коэффициенты;

wf

и wz

— коэффициенты условий работы шва.

Расчет

сварных соединений с угловыми швами на

действие момента в плоскости,

перпендикулярной плоскости расположения

швов, следует производить по двум

сечениям по формулам:

по

металлу шва

;

по

металлу границы сплавления

,

где Wf

— момент сопротивления расчетного

сечения по металлу шва;

Wz

— то же, по металлу границы сплавления.

Расчет

сварных соединений с угловыми швами на

действие момента в плоскости расположения

этих швов следует производить по двум

сечениям по формулам:

по

металлу шва

;

по

металлу границы сплавления

,

где

Jfx

и Jfy

— моменты инерции расчетного сечения

по металлу шва относительно его главных

осей;

Jzx

и Jzy

— то же, по металлу границы сплавления;

х

и у

— координаты точки шва, наиболее удаленной

от центра тяжести расчетного сечения

швов, относительно главных осей этого

сечения.

При

расчете сварных соединений с угловыми

швами на одновременное действие

продольной и поперечной сил и момента

должны быть выполнены условия

f

Rwfwfc

и z

Rwzwzc,

где f

и z

— напряжения в расчетном сечении

соответственно по металлу шва и по

металлу границы сплавления, равные

геометрическим суммам напряжений,

вызываемых продольной и поперечной

силами и моментом.

Типы сварных соединений и виды сварки для подготовки сварных соединений

Сварка — одна из самых сильных вещей, которые люди когда-либо открывали с момента своего существования. Применение сварки безгранично в различных формах на земле, в космосе и в воде. Сварка может соединять разные металлы под разными углами. Обычно в сварочной промышленности используются пять типов сварных соединений в повседневной деятельности.

Обычно в сварочной промышленности используются пять типов сварных соединений в повседневной деятельности.

Основные моменты сообщения:

- Что такое сварное соединение?

- Типы сварных соединений

1) Сварная сварная сварка

2) Угловой сварки

3) Сварочный шар Угловой сварной шов

Что такое сварной шов?

Сварное соединение – это кромка или точка двух или более металлических частей. Еще один сварочный шов – это место, где металл шва полностью проникает в шов с полным сплавлением корня. Американское общество сварщиков объясняет пять типов сварных соединений: тройник, кромка, стык, нахлест и угол.

Типы сварных соединений

Обычно существует пять типов, и они следующие.

1. Стыковая сварка

Сварное соединение встык или шов с квадратным пазом — очень простой и распространенный тип сварного соединения. Он выполняется на двух плоских бок о бок параллельных кусках металла. Концы или края двух частей составляют угол 135-180° друг к другу. Обычно этот тип соединения доступен по цене и используется для соединения труб, фланцев, фитингов, клапанов и другого оборудования.

Он выполняется на двух плоских бок о бок параллельных кусках металла. Концы или края двух частей составляют угол 135-180° друг к другу. Обычно этот тип соединения доступен по цене и используется для соединения труб, фланцев, фитингов, клапанов и другого оборудования.

Способы сварки для стыкового соединения

Для стыкового соединения используются следующие способы подготовки.

- Стыковой сварной шов со скосом и канавкой

- Стыковой сварной шов с развальцовкой, фаской и канавкой

- Стыковой сварной шов с V-образным пазом

- Стыковой сварной шов с J-образной канавкой

- Стыковой сварной шов с квадратной канавкой

- Стыковой сварной шов с U-образной канавкой

- Стыковой сварной шов с V-образной канавкой

2. Угловое сварное соединение

В угловом сварном соединении два металла образуют прямые углы или форму L. Угол колеблется от 30° до 130°. Он наиболее популярен в металлургической промышленности. Угловое сварное соединение обычно используется для изготовления ящиков, коробчатых рам и других изделий.

Угол колеблется от 30° до 130°. Он наиболее популярен в металлургической промышленности. Угловое сварное соединение обычно используется для изготовления ящиков, коробчатых рам и других изделий.

Тип сварки для углового соединения

Используются следующие стили.

- Сварной шов с разделкой кромок

- Угловой фланцевый сварной шов

- Краевой сварной шов

- Угловой сварной шов

- Раструбный сварной шов с V-образной канавкой

- J-образный сварной шов

- Точечная сварка

- Сварной шов с квадратной канавкой или сварной шов встык

- U-образный сварной шов

- V-образный сварной шов

3. Сварное соединение внахлестку

Сварка внахлестку выполняется путем размещения двух металлических деталей внахлест друг над другом. А перекрывающиеся части составляют угол 0-5° друг к другу. В основном сварное соединение внахлест используется для сварки двух металлов разной толщины. Это также в некотором роде похоже на угловой сварной шов.

Это также в некотором роде похоже на угловой сварной шов.

Тип сварки для соединения внахлестку

- Сварка со скосом и разделкой

- Факельный сварной шов со скосом и канавкой

- J-образный сварной шов

- Сварная пробка

- Сварной шов

- Точечная сварка

4. Тройниковое сварное соединение

Тройниковое сварное соединение образуется, когда два металла или формы пересекаются под углом 90°. Далее он помещает один край металла в центр другого. При этом требуется особая осторожность, особенно к краям металлов для эффективного проникновения. Он также считается угловым сварным соединением.

Тип сварки для тройникового соединения

- Сварной шов с разделкой кромок

- Угловой сварной шов

- Факельный сварной шов со скосом и канавкой

- J-образный сварной шов

- Сварка проплавлением

- Сварка пробкой

- Сварной шов

5. Кромочное сварное соединение

Кромочное сварное соединение

Кромочное сварное соединение обычно применяется к частям листового металла, имеющим отбортовку кромок, или для соединения соседних кусков металла. При их соединении металлические детали располагаются рядом на одном краю. Если зазор больше, то для его покрытия используется присадочный металл.

Стиль сварки для соединения кромок

Создание соединения выполняется с использованием следующих стилей.

- Сварной шов с разделкой кромок

- Угловой фланцевый сварной шов

- Сварка кромок и фланцев

- J-образный сварной шов

- Сварной шов с квадратной канавкой или сварной шов встык

- U-образный сварной шов

- V-образный сварной шов

6. Угловой сварной шов

Угловой сварной шов — это еще один термин, обозначающий типы соединений внахлест, угол и тройник. В дуговой сварке угловые сварные швы составляют почти 75% всех соединений. Для этого типа соединения нет необходимости подготавливать кромки. Следовательно, в системе трубопроводов он широко используется для соединения труб с раструбными соединениями.

Для этого типа соединения нет необходимости подготавливать кромки. Следовательно, в системе трубопроводов он широко используется для соединения труб с раструбными соединениями.

Способ сварки для углового соединения

Соединение подготавливают следующими способами.

- Литье

- Подача документов

- Ковка

- Шлифование

- Обработка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Плазменно-дуговая резка (процесс термической резки)

- Маршрутизация

- Стрижка

- Штамповка

Таким образом, вышеупомянутая информация о различных типах сварных соединений и способе сварки, используемом для создания соединения, имеет решающее значение для студентов и сварщиков. Они должны понимать основы создания соединений при использовании типов сварки.

Родственный: Другие типы сварки

Различные типы сварных соединений

Сварочные соединения представляют собой кромку или точку, в которой соединяются вместе две или более металлических или пластмассовых детали. Две или более заготовок (металлических или пластиковых) соединяются с помощью подходящего процесса сварки для образования прочного соединения. По данным Американского общества сварщиков, в основном существует пять типов сварных соединений: стыковые, угловые, внахлестку, тройник и кромочное соединение.

Две или более заготовок (металлических или пластиковых) соединяются с помощью подходящего процесса сварки для образования прочного соединения. По данным Американского общества сварщиков, в основном существует пять типов сварных соединений: стыковые, угловые, внахлестку, тройник и кромочное соединение.

5 основных сварных соединений:

1. Стыковое соединение

2. Угловое соединение

3. Соединение внахлестку

4. Т-образное соединение и

5. Краевое соединение

2

22

22

22

22

2 1. Стыковое соединение:

2

22

22

2 1. Стыковое соединение:

2

2 1. Стыковое соединение:

Соединение, образованное соединением концов двух деталей, называется стыковым соединением. При стыковом соединении две детали лежат в одной плоскости или бок о бок. Это самый простой тип соединения, используемый для соединения металлических или пластиковых деталей.

Различные типы сварных швов при сварке встык:

(i) Квадратный сварной шов встык

(ii) Сварной шов со скошенной кромкой

(iii) Сварной шов с V-образной канавкой

(iv) Сварной шов с J-образной канавкой

(v) Сварной шов с U-образной канавкой

(vi) Сварной шов с развальцовкой и V-образным пазом

(vii) Стыковой шов с развальцовкой и фаской

Читайте также:

- Сварка трением с перемешиванием – принцип работы, преимущества, недостатки и применение

- Сварка взрывом – оборудование, типы , Работа, преимущества и недостатки с приложением

- Процесс сварки трением – работа, типы, преимущества, недостатки и применение

2.

Угловое соединение

Угловое соединение

Соединение, образованное размещением угла двух деталей под прямым углом, называется угловым соединением (см. рис. выше). Две детали, которые будут сварены с угловым соединением, образуют форму L.

Различные типы сварных швов в угловом соединении:

(i) Угловой шов

(ii) Точечный шов

(iii) Сварка с квадратной разделкой или стыковой шов

(iv) V-образный шов

(v) Сварной шов со скосом и канавкой

(vi) Сварной шов с U-образным пазом

(vii) Сварной шов с J-образным пазом

(viii) Сварной шов с развальцовкой и V-образным пазом

(ix) Сварной шов с кромкой

(x) Сварной шов с углом и фланцем

3. Т-образное соединение

Соединение, полученное путем пересечения двух частей под прямым углом (т. е. под углом 90 градусов), при этом одна часть лежит в центре другой. Это называется Т-образным соединением, так как две сваренные части выглядят как английская буква «Т».

Типы сварных швов в тавровом соединении следующие:

(i) Угловой шов

(ii) Пробковый шов

(iii) Сварной шов с прорезью

(iv) Сварной шов с фаской

(v) Сварной шов с J-образной канавкой

(vi) Сварной шов с развальцовкой

(vii) Сварной шов проплавлением

4.

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Это – кондуктивный способ;

Это – кондуктивный способ;