Изучаем марки электродов для ручной дуговой сварки. Виды сварочных электродов

Виды современных электродов для работы с ручной электродуговой сваркой

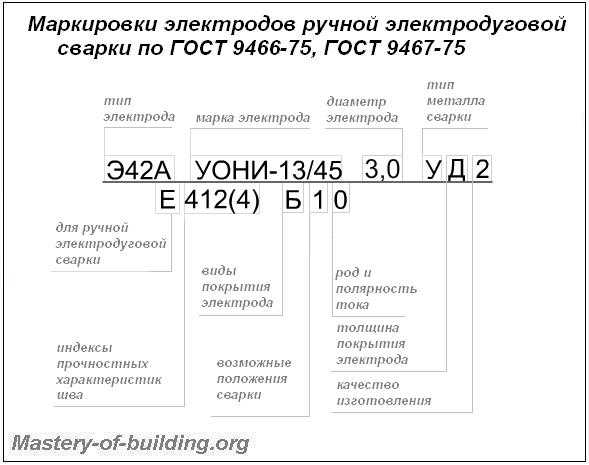

При выборе электродов для данного вида сварки, имеется множество нюансов, как положение сварки, тип металла свариваемого изделия и его толщина, требования к прочности и многое другое. Все характеристики и назначение существующих на сегодня электродов, можно различать по специальной маркировке, напечатанной на пачке и на каждом электроде в отдельности.

Для простого хозяйственного человека, который сам решил сварить каркас для забора, теплицы, починить лопнувшую раму велосипеда, например, и впервые имеющего дело со сваркой, может показаться, что чем дороже взять электроды для ручной сварки, тем будет качественнее шов и легче произведена сварка.

Конечно, в зависимости от выбора производителя электродов, зависит их качество производства, но рассмотрим конкретно технические аспекты выбора электродов для ручной электродуговой сварки. Вот перечень самых элементарных критериев, по которым выбирают электроды:

- тип тока, выдаваемый аппаратом;

- толщина и состав свариваемого металла;

- пространственное положение свариваемого шва;

- удобство в работе и качество сварки.

Электроды выпускаются не только для ручной электродуговой сварки, но и многих других видов, однако большую часть все-таки выпускают именно для нее. Это связано с наибольшей частотой применения данного вида сварки, следовательно, потребность в электродах для нее, как расходных материалов, гораздо больше. Причем они сильно отличаются своим разнообразным химическим составом и геометрическими характеристиками, от чего и зависят все вышеперечисленные критерии.

Выбор электродов по типу тока сварочного аппарата

Аппарат для электродуговой ручной сварки может выдавать постоянный (AC) и/или переменный (DC) ток, при этом первый имеет две полярности: прямую и обратную.

Нужно знать, какой тип тока выдает аппарат; некоторые генерируют только переменные, есть и универсальные в этом плане.

На какой тип тока и полярность предназначен электрод, узнать не мудрено: для этого есть отдельное цифровое значение от 0 до 9 на маркировке пачки электродов.

Также оно указывает на важный параметр сварочного аппарата – напряжение холостого хода, необходимое для работы тем или иным электродом в режиме переменного тока (можно видеть на таблице ниже).

| Обозначение на маркировке пачки электродов | Полярность постоянного тока | Напряжение холостого хода переменного тока, В |

| 0 | обратная | не применяется |

| 1 | любая | 50 +/- 5 |

| 2 | прямая | |

| 3 | обратная | |

| 4 | любая | 70 +/- 10 |

| 5 | прямая | |

| 6 | обратная | |

| 7 | любая | 90 +/- 5 |

| 8 | прямая | |

| 9 | обратная |

В случае с самым простым аппаратом переменного тока, электроды для ручной дуговой сварки (электродуговой) обязательно нужно подбирать со стабилизирующим дугу покрытием (о покрытиях электродов в конце статьи). Это связано с движением тока: электроны идут от фазы к земле в одном направлении, затем наступает момент изменения полярности и движение меняется в другую сторону. И в момент нулевого значения тока (при переходе полярности), электрическая дуга между электродом и сварным изделием рвется.

При постоянном токе этого не происходит, и электроны движутся в одном направлении, от минуса к плюсу. Таким образом, обратная (DCEP, DC+) полярность – это та, при которой плюс подключен к электроду, а минус – к сварному изделию. При такой сварке поток электронов движется в сторону электрода, что приводит к сильному нагреву конца электрода. Сварка этой полярности чаще всего применяется, соответственно, большинство электродов для постоянного тока производится с расчетом на работу с обратной полярностью.

Прямая полярность (DCEN, DC-) соответственно, происходит, когда электрод подключен к минусу, сварное изделие – к плюсу; и таким образом электроны движутся в сторону свариваемого участка от электрода. Особенность такой сварки – очень сильный нагрев изделия, и подходящие электроды считаются специальными, предназначенными для скоростной сварки листового металла.

Выбор электродов по толщине и составу металла свариваемых деталей

Толщина и состав свариваемого металла также напрямую влияют на выбор электродов для ручной электродуговой сварки.

Здесь идет речь об электродах различного диаметра и назначения.

На изображении маркировки выделена красным характеристика диаметра электрода, которую необходимо сопоставить с таблицами ГОСТ (см. ниже), чтобы выяснить, какую толщину металла можно варить и какой силы ток аппарата для этого нужен.

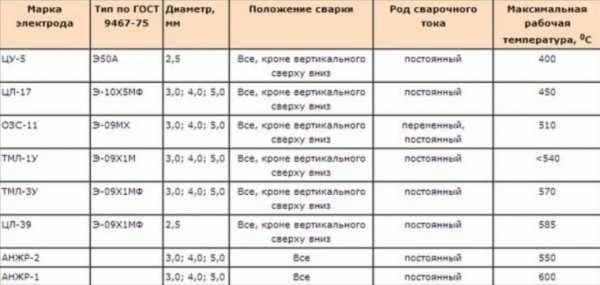

Современные, покрытые виды электродов для ручной дуговой сварки, предназначаются к работе с такими видами сталей:

- углеродистых и низколегированных сталей;

- легированных конструкционных сталей;

- легированных теплоустойчивых сталей;

- высоколегированных сталей с особыми свойствами;

- для наплавки поверхностных слоев.

Их можно отличать, глядя на маркировку (ГОСТ 9466-75) на пачке, которая имеет набор букв и цифр, при наличии предпоследней буквы: У – для сварки углеродистых и низколегированных сталей; Л – для сварки легированных конструкционных сталей; Т — легированных теплоустойчивых сталей; В – для сварки высоколегированных сталей с особыми свойствами; Н – для наплавки поверхностных слоев.

При этом отдельным параметром есть диаметры электродов для ручной дуговой сварки, которые подбираются в зависимости от толщины свариваемого металла. Для сварки деталей с толщиной металла 1 мм, применяют в основном ручную аргонодуговую сварку или полуавтоматическую сварку. Это связано с тем, что электроды для ручной электродуговой сварки диаметром 1,6 мм, предназначенные для такой толщины металла изделий в России и других странах СНГ можно приобрести только под заказ, в свободной продаже их нет. А электроды диаметром больше 6 и до 12 мм используются для наплавки.

| Толщина металла свариваемых изделий (мм) | Диаметр плавящегося электрода с обмазкой для ручной электродуговой сварки | Необходимая величина тока сварочного аппарата (А) |

| 1-2 | 1,5-2 | 30-45 |

| 3 | 3 | 65-100 |

| 4-5 | 3-4 | 100-160 |

| 6-8 | 4 | 120-200 |

| 9-12 | 4-5 | 150-200 |

| 13-15 | 5 | 160-250 |

| 16-20 | 6-8 | 200-350 |

| Более 20 мм | 8-10 | от 300 |

В этой таблице величины тока приблизительны, приведены для примера, так как во многом они зависят от положения сварки, типа тока и покрытия электродов. При выборе электрода того или иного диаметра, нужно обращать внимание на потребляемую им силу тока: простенький, слабой мощности сварочный аппарат на 160 А, просто-напросто не потянет электрод 6-8 мм. И если у Вас такой слабый сварочный аппарат, то даже не беритесь варить большой толщины металлы.

Выбор электродов по пространственному положению свариваемого шва

Пространственное положение, в котором будет производиться сварка, также нужно учитывать, при этом стоит брать во внимание коэффициент, который прибавляется к сварному току, но это отдельная формула и объемная статья.

Самым высокопроизводительным и легким считается нижнее положение сварки (см. дальше), на него рассчитаны все виды электродов.

Существует пять видов электродов, классифицирующихся по критерию пространственного положения шва, и маркировка электродов для ручной дуговой сварки имеет соответственные цифровые значения от 1 до 5, расшифровка которых приведена ниже.

- Сварка во всех пространственных положениях шва.

- Сварка во всех положениях, кроме вертикальных сверху вниз.

- Сварка в нижнем, горизонтальном на вертикальной плоскости и вертикального снизу вверх.

- Сварка в нижнем и нижнем «в лодочку» положениях.

- Аналог №3, для вертикального пространственного положения сварки.

Для начинающего сварщика, конечно, самой простой будет сварка в нижнем положении: электрод направлен сверху вниз или под углом к нижележащему свариваемому изделию. Простота сварки в нижнем положении заключается в том, что сварная ванна не выпадает, как это может случиться в вертикальном и горизонтальном положении (по причине гравитации).

Выбор электродов по легкости в работе, качеству и экологичности

Стабильность дуги, качество шва и легкость в работе определяется в наибольшей степени покрытием электрода.

Причем важно, что покрытые электроды для ручной дуговой сварки отличаются не только составом, но и толщиной слоя, которая определяет качество шва и выглядит на маркировке упаковки в виде букв: М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое покрытие электрода.

Качество же изготовления самого изделия электрода на маркировке выглядит в виде чисел: 1 – высокое качество; 2 – среднее; 3 – низкое.

Покрытие электрода – это также самая уязвимая его часть, которая может отсыреть или растрескаться/отвалиться при небрежной перевозке, хранении в сырости и под давлением; также обратите внимание на срок годности, чтобы успеть использовать покрытые электроды до его окончания. Всего существуют электроды с четырьмя основными видами покрытия, плюс еще два вида: смешанные и прочие.

| Обозначение на маркировке пачки по ГОСТ | Обозначение на маркировке пачки по ISO | Вид покрытия | Марки электродов для ручной сварки |

| А | A | Кислотное | ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 |

| Б | B | Основное | УОНИ-13/45, УОНИ-13/55, ЛКЗ-70, НИАТ-ЗМ, СМ-11 |

| Ц | C | Целлюлозное, органическое | ЦЦ-1, ОМА-2, ВСП-1, ВСЦ-2, ВСЦ-3, ВСЦ-4А, ВСЦ-60 |

| Р | R, RR (толстое) | Рутиловое | МР-3, АНО-1, ЗРС-1, ЗРС-2, ОЗС-4, ОЗС-6 |

Электроды с кислотным покрытием в работе образуют очень жидкую сварочную ванну, в которую металл от него переходит в виде капель. Горение дуги неустойчиво, металл во время сварки разбрызгивается, высокая вероятность прожига насквозь изделия в результате очень резкого повышения температуры от дуги. Большая вероятность образование трещин во время затвердевания, шов получается насыщенным кислородом, пористым. Наблюдается выделение токсичных веществ в воздух во время сварки.

Электроды с основным покрытием при сварке формируют короткую дугу; образуют вязкотекучую ванну, в которую металл с электрода переходит в виде средних и крупных капель. На переменном токе, при большом вмещении в составе покрытия CaF2 (плавиковый шпат), наблюдается усложнение процесса сварки.

Шов наиболее качественный среди остальных, лучшие характеристики вязкости, плотности; гораздо меньше вероятность образования трещин, чем при использовании кислотного электрода. Электроды с основным покрытием – это электроды для ручной сварки, применяемые в работе по высоконагруженным конструкциям, которые находятся под давлением.

Из недостатков стоит отметить тщательную подготовку сварного изделия (разделка кромок швов сварных изделий, их зачистка), а также необходимость его прокалки перед сваркой, без которой будет высокое порообразование.

Электроды с органическим, целлюлозным покрытием предназначены для любого положения сварки, но велико разбрызгивание металла и шов, который получается – грубо выглядит, таким образом, не подходит для однопроходных лицевых швов. В них наибольшая доля газообразующих компонентов, которые при горении, обеспечивают хорошую защиту металла в зоне сварной ванны и поддержку дуги от угасания.

Меньшая доля шлакообразователей позволяет беспрепятственно формировать шов. Перегрев при их использовании исключен, металл не стекает и быстро остывает. Наилучшее применение – сварка вертикальных швов сверху вниз; сварка первого корневого шва трубопроводов в положении сверху вниз.

Электроды с рутиловым покрытием самые распространенные и легкие в работе для начинающих сварщиков типы электродов для ручной дуговой сварки, которые также чаще всего применяют в хозяйственной практике. Они хороши легким возбуждением дуги, ее стабильным горением (в т. ч. при изменении ее длины) и хорошим видом шва с минимумом брызг, качество прочности которого также на высоте.

Причем те, что содержат большую часть TiO2, позволяют варить по второму разу по шлаку предыдущего слоя шва, не удаляя его. Низкое выделение токсичных веществ в воздух, стойкость к порообразованию, хорошая отделяемость шлака. Лучше всего в сварке прихватками, угловых и финальных лицевых швов.

Состав покрытия электродов (для общего развития)

Химический состав, который содержит покрытие электродов для ручной дуговой сварки Вам знать не нужно, но для общего развития, так сказать, можно выделить перечень компонентов, входящих в состав любого из его вышеперечисленных видов:

- газообразователи;

- шлакообразователи;

- раскислители;

- стабилизаторы;

- легирующие компоненты;

- связующие компоненты.

Газообразующие компоненты представляют собой минералы (мрамор, магнезит) или органические вещества (мука, крохмал). Они выгорают с выделением газов в пространство около сварочной ванны, функция которых – защищать металл от кислорода и поддерживать состояние дуги.

Шлакообразующие компоненты – кислые окислы (SiO2, TiO2, Al2O3), основные окислы (CaO, MnO, MgO), галогены (CaF2). Они содержатся в мраморе и граните. Эти компоненты выводят вредные для металла примеси во время процесса сварки, повышая его качество.

Раскисляющие компоненты представляют собой железосодержащие соединения марганца, титана, кремния. Они восстанавливают часть металла, который в виде оксидов выступает на поверхность сварной ванны во время работы.

Стабилизирующие компоненты поддерживают стабильное горение электрической дуги между изделием и электродом. Это достигается за счет входящих в их состав элементов с низким потенциалом ионизации (натрий, кальций, калий и др.), которые содержатся в мраморе и меле.

Легирующие компоненты направлены на увеличение прочности и стойкости к коррозии металла шва. Они содержатся в покрытии электродов в виде железосодержащих сплавов хрома, титана, вандия.

Связующие компоненты связывают, склеивают вышеперечисленные порошковые компоненты воедино.

В этой статье представлены марки электродов для ручной дуговой сварки по Российским, Советским стандартам ГОСТ 9466-75, ГОСТ 9467-75, которые до сих пор за норму применяются на просторах СНГ и по которым производятся на огромных мощностях отечественных производителей высокого качества электроды. Есть и Европейские, США зарубежные стандарты, как ISO, например.

mastery-of-building.org

Электроды для ручной дуговой сварки: марки, покрытия, типы

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Виды электродов для сварки - Главный механик

Чтобы получить хороший результат в виде качественного сварного шва, перед началом сварных работ необходимо внимательно изучить необходимые для производства материалы. Нужно разобраться в видах электродов, ведь универсальных изделий для сварки пока не существует. Каждый вид применяется для конкретного материала и при определенных условиях.

Классификация сварочных электродов

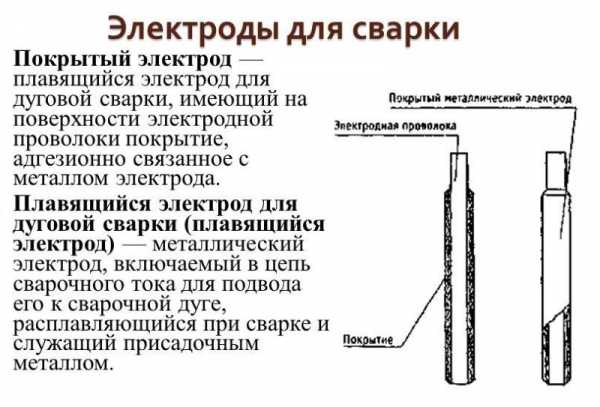

Электроды – самый востребованный расходный материал для производства сварки или резки металлических изделий. Сварочный электрод – это токопроводящий стержень, через который электрический ток от сварочного аппарата передается к месту плавления металла.

Неплавящийся графитовый электродЭлектрод представляет собой стержень определенного размера, выполненный из металла или другого материала. Существуют разнообразные виды электродов для сварки:

- Неплавящиеся стержни изготовлены из графита, а также могут быть торированными, итрированными и угольными.

- Плавящиеся электроды производят из легированных, высоколегированных и углеродистых марок стали, бронзы, меди, чугуна и других металлов. Эти изделия обладают покрытием, которое выполняет сразу несколько функций при расплавлении металла. К его «обязанностям» относится защита от газовой фазы сварочной ванны и стабилизация электрической дуги.

Изделия с щелочным покрытием легко образуют и стабилизируют дугу.

Процесс сварки происходит следующим образом. Края металлических частей расплавляются от тепла, которое производит электрическая дуга – поток ионов между анодом и катодом. Короткое замыкание, возникающее между двумя полюсами, становится причиной процесса ионизации.

Сварка выполняется одним электродом или несколькими, между которыми создается дополнительная дуга. Такой метод называется сваркой трехфазной дугой.

Как выбрать сварочный электрод по маркировке

В промышленности используются различные типы электродов для соединения металлов, которые обладают разной температурой плавления. Для каждой задачи подбирается специальный тип сварочного электрода. Например, одна марка электродов для сварки используется для тонкой листовой стали толщиной 0,5 мм, другой тип соединяет металлопрофили толщиной 5 мм.

Есть много типов стержней, которые классифицировать сложно. Типы для сварки стали определяются по ГОСТу 9467-75. Например, в буквенно-числовых обозначениях марок Э42А, Э38 и Э50А:

- «Э» обозначает «электрод»,

- число указывает минимальное время сопротивления разрыву,

- буква «А» определяет возможность использовать наплавляемый пластичный металл повышенной вязкости.

- буквой «Н» обозначаются изделия для наплавления на разные поверхности,

- буквой «У» маркируются стержни для соединения изделий из углеродистой стали,

- буква «Т» – для изделий из легированных теплоустойчивых сталей.

Химические элементы, входящие в состав наплавки, тоже отражаются в маркировке электрода, например:

- «Х» – хром,

- «М» – молибден,

- «Б» – ниобий,

- «Ф» – ванадий.

К одному классу отечественных и зарубежных сварочных материалов относится большое количество марок сварочных электродов.

Проволока для производства электродов маркируется так:

- буквы Св означают сварочный тип,

- число после букв определяет проценты углерода в металле,

- буквенный код означает наличие легирующих веществ,

- следующее число означает процент этих элементов в составе стержня.

Состав проволоки и стальных деталей должны выбираться в соответствии друг с другом.

Электроды с разным составом покрытия применяются для разных материалов, подбирая определенный вид для каждого случая. Покрытия электродов маркируются:

- Б – основные. Содержат фторид кальция и карбонат, вступающий в реакцию с кислородом при горении дуги и образующий углекислый газ в качестве защиты. Сварка выполняется с применением постоянного тока обратной полярности. С использованием переменного тока получается шов низкого качества, и для улучшения приходится применять дополнительные меры для улучшения его качества.

- А – кислые. В составе содержатся ферросилиций и ферромарганец. Такие стержни используют при создании нижних швов постоянным током и плавят металлы с высокой скоростью.

- Р – рутиловые. Содержат жидкое стекло, двуокись титана (рутил), ферромарганец, карбонат и алюмосиликаты. Рутиловые эдлектроды применяются для сварки постоянным током соединения в любом расположении. Шлак, образующийся в результате химической реакции, защищает элементы от выгорания. Соединения получаются качественными и нетоксичными.

- Ц – целлюлозные. Такие изделия содержат в составе целлюлозу, марганцы, ферромарганец, тальк и рутил. Они используются для производства любых швов хорошего качества с высокой скоростью. Вокруг сварочной ванны и дуги образуются защитные газы. Во время работы нужно следить, чтобы соединение перегревалось. Материал при работе разбрызгивается, поэтому метод считается неэкономичным. Его используют для производства соединений трубопроводов разного назначения.

- П – прочие. Стержни с легирующими элементами в составе применяются для улучшения качества соединения.

- С – специальные. Применяются для подводных сварочных работ, поскольку создают защищенный от проникновения влаги шов. В составе имеется жидкое стекло в смеси с веществами, содержащими смолы.

Все электроды, обладающие определенным видом покрытия, предназначаются для конкретных случаев. Рутиловое покрытие считается универсальным и является основным видом. Защитную функцию покрытия выполняют за счет окисления сплава, добавления легирующих веществ и создания защитного ореола из шлаков или газов. Таким образом формируются добротные сварные швы хорошего качества.

Тем не менее, при выборе типа электрода нужно ориентироваться не на его маркировку, а на характеристики изделия, которые определяются техническими стандартами.

Основные критерии выбора сварных электродов

Изделия для производства сварочных работ в первую очередь обращают внимание на его диаметр, на вид – плавящийся или неплавящийся, на полярность и род электротока, на тип покрытия и расположение шва.

Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока. Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов. Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см. При этом применяется ток силой не более 220 А.

Чем больше диаметр, тем мощнее применяется сварочное оборудование. Максимальный диаметр изделий составляет 1,2 см. Для реализации бытовых задач применяются 3-миллиметровые электроды. Если размер стержня менее 2 мм, электрод используют для соединения тонких листов металла.

В промышленности чаще применяется «четверка», а электроды толще 5 мм используются в строительстве, судо- и мостостроении и в других крупных отраслях.

Нержавеющую сталь и алюминий соединяют с применением вольфрамовых электродов, используя при этом переменный ток для получения более качественного шва. Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

themechanic.ru

Типы электродов для сварки: характеристики

Чтобы достичь максимально качественных результатов, производя заваривание металлоконструкций чистых металлов или их высокопрочных сплавов, нужно грамотно подобрать расходные материалы. Чтобы сделать верный выбор и использовать в работе наиболее подходящие материалы, следует знать, какие типы электродов для сварки существуют, для каких работ предназначаются и чем отличаются изделия каждого типа.

Классификация электродов для сварки.

Характеристики и область применения

В процессе электродуговой сварки металлоконструкций именно электрод играет роль первой скрипки. Данное изделие является подводом, по которому электрический ток и поступает к месту, где будет красоваться сварной шов. Современная классификация делит их на различные типы, каждый из которых имеет свое собственное назначение и область использования.

В любом случае изделия такого типа должны полностью соответствовать представленному списку обязательных характеристик:

Таблица соответствия маркировок электродов по типу покрытия.

- Создание качественного шва в условиях постоянных параметров подаваемой дуги горения.

- Металлическая масса, которой заполняется шов, должна обладать элементным составом, обеспечивающим долговечность и герметичность.

- Такие составные части, как стержень и напыление, должны плавиться с одинаковой скоростью и при равной температуре нагрева.

- Изделие должно обеспечивать высокую производительность сварных работ.

- В процессе сварки разбрызгивание металла должно быть минимальным.

- Шлак, образующийся на сварном соединении, должен легко удаляться.

- Сварочные электроды должны весь период хранения сохранять важные параметры, характеристики и физико-химические свойства.

Помимо того, в процессе работы такие изделия должны обладать низким уровнем токсичности.

Что представляет собой электрод?

Для изготовления электродов для сварки различных типов применяются металлические стержни или сварная проволока, которые демонстрируют прекрасные показатели электропроводности. Именно такой параметр, как химический состав проволоки или стержня, и является показателем, определяющим основные качества изделия.

Существует классификация таких изделий в зависимости от их структуры:

- Непокрытые — изделия, представляющие собой металлический стержень или проволоку, без какого-либо покрытия.

- Покрытые — данные сварочные электроды покрываются особой массой для повышения качества производства сварных работ.

Схема покрытого электрода.

Покрытие, которое создается на поверхности стержня, может относиться к одному из следующих видов:

- целлюлозное;

- рутиловое;

- основное;

- кислое;

- смешанное.

Кроме того, существует классификация покрытия в зависимости от его целевого назначения. По данному признаку их можно разделить на следующие типы:

- Защитное.

- Ионизирующее.

Чтобы понять, в чем отличия этих наружных слоев изделия, следует ознакомиться с тем фактом, что изделия с ионизирующим наружным напылением создают шов, который по своим качествам во многом уступает швам, созданным электродами с защитным слоем.

Сварочные электроды с защитным слоем создают швы, без труда противостоящие процессам азотирования, ржавления и окисления.

Связь между наружным слоем изделия и его технологическими параметрами

Существует целый ряд параметров, зависящих от типа покрытия электродов для сварки. Это такие показатели, как:

- возможность выполнять сварные работы из любой плоскости;

- эффективность этих самых работ;

- необходимые показатели электротока для производства сварки;

- вероятность образования пор на создаваемой металлом поверхности;

- подверженность возникновению трещин на создаваемом соединении;

- уровень концентрации молекул водорода в металле, которым заполняется шов.

Положения электрода при сварке.

Кислое напыление на поверхности металлического стержня — это наружный слой, состоящий из оксидов железа с марганцем и калием. Такие изделия прекрасно подойдут для соединения окисленных металлических конструкций или тех, которые покрылись окалиной. Шов в данном случае не будет наделяться порами. Сварной ток при работе с такими расходными материалами может быть любого типа. Единственный недостаток сварочных электродов с таким напылением состоит в том, что очень велика вероятность в данном случае возникновения на металле, наполняющем шов, горячих трещин.

Основное напыление — это слой, созданный из карбонатов и соединений фтора. Наплавляемый такими расходными материалами, он схож со спокойной сталью по химическому составу и иным характеристикам. Повышенный уровень таких характеристик, как ударная вязкость при любых температурах и пластичность металла, заполняющего шов, достигается благодаря тому, что шов заполняется массой с малой концентрацией вредных и неметаллических примесей и газов. Кроме того, такие швы эффективно противостоят возникновению горячих трещин.

Но следует отметить, что такие сварочные электроды обладают также и недостатками. Данные изделия могут наделяться высокой вероятностью порообразования соединения в случае, когда сварка ведется с удлинением дуги на мокрых металлоконструкциях. Работа при помощи электродов для сварки и основным напылением ведется постоянным током, причем их перед работой следует тщательно прокалить в условиях температурного режима 250-4200 градусов.

Рутиловые электроды — это расходные материалы, которые являются лучшими и обходят иные виды изделий по ряду характеристик. В процессе производства сварных работ током переменного типа такие расходники обеспечивают постоянное, ровное и мощное горение дуги с наименьшими показателями разбрызгивания. Таким образом получается качественное соединение металлоконструкций с легко удаляемой шлаковой коркой. Такие губительные для многих электродов условия, как сварка влажных, окисленных или ржавых кромок, а также изменение линии дуги, практически никак не влияют на качество шва, созданного металлическим стержнем с рутиловым покрытием.

Преимущества различных покрытий электродов.

Пониженный уровень пластичности и ударной вязкости — это, пожалуй, единственные недостатки металла для заполнения швов, создаваемого электродом с таким напылением. Причиной возникновения таких недостатков является оксид кремния, который присутствует в химической формуле.

Целлюлозное напыление — это слой вещества, состав которого более чем наполовину состоит из органических компонентов. Наплавляемый такими расходными материалами металл по своим характеристикам схож с полуспокойной или со спокойной сталью.

Такими изделиями можно без труда сварить металлоконструкцию на весу, получив в итоге валик металла обратный и равномерный. Также данный тип изделия подходит для сваривания вертикальных соединений сверху вниз. Большим недостатком такого материала является высокая концентрация молекул в металле, заполняющем швы.

Смешанное покрытие является уникальным по своей химической формуле благодаря тому, что придает электродам все положительные качества того или иного типа покрытия. Изделия смешанного типа — это изделия с рутилово-целлюлозным, кисло-рутиловым, рутилово-основным и иными видами напыления.

Отличия плавящихся и неплавящихся электродов

Кроме напыления, важную роль в определении качественного уровня электродов играет и сам стержень, который может быть плавящимся или неплавящимся. Разницу изделий с разным типом стержня можно увидеть, детально рассмотрев таблицу:

| Плавящийся стержень | Неплавящийся стержень |

| Материал для изготовления — медь или стальВ процессе сварки выступает в качестве сварного материала для создания шва | Материал для изготовления — уголь или вольфрамВ процессе сварки играет роль проводника, подводящего ток к месту создания шва |

Следует отметить угольные неплавящиеся электроды, которые применяются для создания эстетически привлекательных швов или в процессе резки толстого слоя металла.

moyasvarka.ru

Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

svarkaipayka.ru

Виды и марки электродов для ручной дуговой сварки

Март 22, 2017

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Ключевые характеристики электродов

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Какими бывают электроды для сварных работ?

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

electrod.biz

Электроды дуговой сварки - элементы, оказывающие огромное влияние на результат

Стержень, изготовленный из металла или других материалов, с нанесенным специальным покрытием, обладающий электропроводностью и предназначенный для подведения тока к обрабатываемым поверхностям в процессе соединения металла, называется электродом.

Электроды это неотъемлемый элемент соединения металла

Впервые он использовался в ходе опыта, направленного на изучение свойств электрической дуги в 1802 году знаменитым русским ученым Петровым.

Активные усовершенствования этого важнейшего сварочного элемента и приведшие к созданию дуговой сварки начали проводиться с начала 1900 годов. Современные электроды для сварки выпускаются более чем двухсот марок. Они отличаются по материалам, размерам и сферой использования. Электрод как говориться, это горячее сердце сварки: быстро плавится, намертво соединяет

Виды электродов для сварочных работ

Больше половины всех электродов производят непосредственно для электродуговой сварки. В зависимости от категории они представляют собой стержни, изготовленные из калибровочной сварной проволоки методом холодного растяжения, покрытые определенными веществами посредством опрессовки под действием высокого давления или углеродистые либо вольфрамовые стержни с присадками. Защитное покрытие выполняет функции обеспечения высоких показателей дуги, предохранения сварной ванны от вредного воздействия компонентов воздуха и ее металлургической обработки. Соединение с использованием таких электродов это дуговая сварка покрытыми электродами.

Проволока для плавящихся электродов

Электродная проволока, из которой выпускают электроды для электродуговой сварки, по своему химическому составу подразделяется на три группы.

- Углеродистая (до 0,12%). Используется для соединения среднеуглеродистой стали и низкоуглеродистой стали.

- Легированная. Используется для соединения легированной стали.

- Высоколегированная. Для соединения высоколегированной стали имеющей особенные свойства.

Для каждого вида сварочных работ свой электрод

Покрытия

Электроды для сварки имеют защитный слой, который состоит из смеси веществ, в совокупности придающих электроду необходимые свойства.

- Стабилизационное действие. Регулируют горение дуги благодаря введению щелочноземельных и щелочных металлов (кальций, натрий, калий).

- Образование шлаковой пленки вокруг ванны. Смесь состоит из марганцевых и титановых руд и минералов: кремнезем, плавиковый шпат, гранит и др.

- Выделение защитных газов. Соединение неорганических (магнезит, мрамор и др.) и органических (древесная мука, крахмал и др.) веществ.

- Наполнение. Легирующие компоненты и раскислители (марганец, титан, кремний и др.) или их сплавы с железом. Отвечают за состав металла в месте соединения. Алюминий (раскислитель) привносится в порошковом виде.

- Восстановление металлов из окислов, получающихся в ходе плавления. Ферротитан, ферромарганец и ферросилиций выступают в качестве веществ – раскислителей.

- Связка всех наполнителей. «Жидкое стекло» представляющее собой водную дисперсию калия и силикатов натрия обеспечивающее необходимую целостность защитного слоя.

- Пластификация. Формовочные добавки, улучшающие качество шва (декстрин, каолин, бетонит и др.).

По типу покрытий электроды имеют следующую классификацию.

- А (А) – кислое покрытие.

- Б (В) – основное покрытие.

- Ц (С) – целлюлозное покрытие.

- Р (R) – рутиловое покрытие.

- РБ, РА, РЦ (RB, RA, RC) – смешанное покрытие.

- П – прочие покрытия.

- Ж – в покрытие вводится железный порошок, повышающий производительность работ. Если в электроде свыше 20% порошка в аббревиатуру входит буква Ж.

Технология сварочных работ зависит от классификации электродов, типа сварки и сферы применения. Непокрытые электроды используются в качестве присадочного материала для сварки в защитных газах.

Процесс соединения деталей

Категории электродов

Электроды для дуговой сварки бывают двух категорий, которые основаны на роли электрода в сварочном процессе.

- Неплавящийся электрод для электродуговой сварки. Выполняет функцию возбудителя дуги без непосредственного включения его материала в состав расплава в сварочной ванне. Обычно изготавливается из вольфрама с присадками окислов некоторых металлов (иттрия, церия, лантана, циркония и др.), синтетического графита и электротехнического угля. Присадки способствуют поддержанию оптимальных параметров дуги и увеличению показателей плотности тока. Графитовые электроды обладают повышенной электропроводностью и устойчивостью к окислениям в процессе работы, чем угольные.

- Плавящийся электрод для электродуговой сварки. Выполняет одновременно роль присадочного материала. В процессе плавления смешивается с основными компонентами расплава, защищая сварную ванну от негативного влияния атмосферных примесей и легируя шов. Характерная технология для ручной электродуговой сварки.

Выбор и применение электродов

От специфических сварочных показателей типов электродов зависит технология работ и область использования.

- Ц – оптимальны для соединения труб больших диаметров. Шов выполняется по кольцу, благодаря предназначению электродов для вертикальных швов, расположенных сверху вниз. Используются при организации трубопроводов.

- Р – оптимальны для верхних слоев и угловых швов, швов «прихватками», благодаря легкому вторичному возбуждению дуги и внешнему виду соединения.

- РЦ – подходит для работы в самых разных пространственных положениях. Обеспечивает толстое покрытие актуальное для монтажных работ.

- РБ – соединение корневых слоев при прокладке трубопроводов среднего и малого диаметра.

- Б – работа во всех пространственных положениях. Устойчивость к растрескиванию швов и повышенная вязкость получаемого расплава делают их незаменимыми при сваривании толстостенных деталей и материалов с ограниченной способностью к соединению или последующей эксплуатации в жестких условиях (отрицательные температуры). Незначительное содержание водорода позволяет надежно соединять высокопрочные стали.

В зависимости от свариваемого материала используются электроды для сварки, обладающие набором свойств оптимальных в конкретном случае.

- Для высоколегированной стали и сплавов применяют электроды, обладающие большой скоростью плавления. Она возможна ввиду их слабой теплопроводности и высокого сопротивления.

- Для соединения углеродистых и низколегированных конструкционных сталей применяются электроды, обеспечивающие определенные свойства сварного шва: ударная вязкость, сопротивление разрыву, угол изгиба, относительное удлинение. Классификация – Р, А, Б, Ц, РА, РБ, РЦ.

- Наплавка производится специальными электродами для наплавки поверхностных слоев, обладающими особыми свойствами посредством ручной дуговой сварки.

- Сварка и наплавка чугуна выполняется электродами способными ликвидировать отливочные дефекты.

- Цветные металлы сваривают электродами для электродуговой сварки обладающими высокой температурой плавления, теплопроводностью и защитными свойствами.

Правильно подобранный с учетом всех показателей и характеристик электрод обеспечит наилучшее качество швов и декоративность, которая важна при сваривании цветных металлов ввиду последующего применения.

zavarimne.ru