Большая Энциклопедия Нефти и Газа. Влияние молибдена на свойства стали. Влияние молибдена на свойства стали

что дает хром, никель и молибден

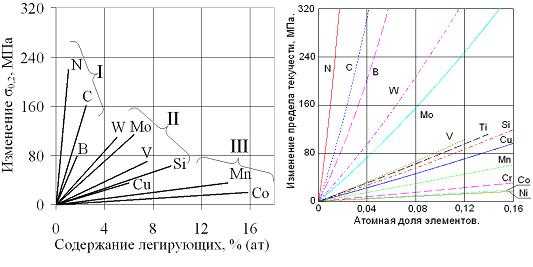

Хром, никель и молибден являются важнейшими легирующими элементами сталей. Их применяют в различных сочетаниях и получают различные категории легированных сталей: хромистые, хромоникелевые, хромоникельмолибденовые и тому подобные легированные стали.

Влияние хрома на свойства сталей

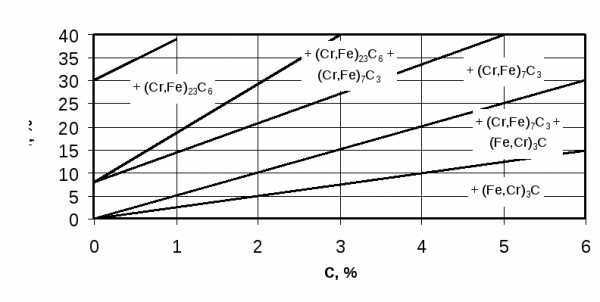

Стремление хром образовывать карбиды является средним среди других карбидообразующих легирующих элементов. При низком соотношении Cr/C содержания хрома по отношению к железу образуется только цементит вида (Fe,Cr)3C. С увеличением отношения содержания хрома и углерода в стали Cr/C появляются хромистые карбиды вида (Cr,Fe)7C3 или (Cr,Fe)23C6 или оба. Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

Карбиды хрома являются и износостойкими. Именно они обеспечивают стойкость стальным лезвиям – не зря из хромистых сталей изготавливают лезвия ножей. Сложные хроможелезистые карбиды входят в твердый раствор аустенита очень медленно – поэтому при нагреве таких сталей под закалку требуется более длительная выдержка при температуре нагрева. Хром по праву считается самым важным легирующим элементом в сталях. Добавление хрома в стали побуждает примеси, такие как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость.

Влияние никеля на свойства сталей

Никель не образует в сталях карбидов. В сталях он является элементом, способствующим образованию и сохранению аустенита. Никель повышает упрочняемость сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите никель повышает его вязкость. Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Влияние молибдена на свойства сталей

Молибден с готовностью образует в сталях карбиды. Он растворяется в цементите только немного. Молибден образует карбиды молибдена, как только содержание углерода в стали становится достаточно высоким. Молибден способен обеспечивать дополнительное термическое упрочнение в ходе отпуска закаленных сталей. Он повышает сопротивление сталей ползучести низколегированных при высоких температурах.

Добавки молибдена способствуют измельчению зерна сталей, повышают упрочняемость сталей термической обработкой, увеличивают усталостную прочность сталей. Легированные стали с содержанием молибдена 0,20-0,40 % или такое же количество ванадия замедляют возникновение отпускной хрупкости, но не устраняют ее полностью. Молибден повышает коррозионную стойкость сталей и поэтому широко применяется в высоколегированных ферритных нержавеющих сталях и в хромоникелевых аустенитных нержавеющих сталях. Высокое содержание молибдена снижает склонность нержавеющей стали к точечной (питтинговой) коррозии. Молибден оказывает очень сильное упрочнение твердого раствора аустенитных сталей, которые применяются при повышенных температурах.

Источник: Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006

steel-guide.ru

Влияние химических элементов на свойства стали.

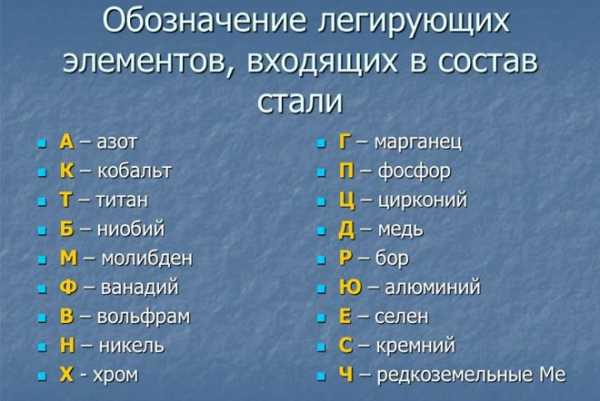

Условные обозначения химических элементов:

| хром ( Cr ) — Хникель ( Ni ) — Нмолибден ( Mo ) — Мтитан ( Ti ) — Тмедь ( Cu ) — Дванадий ( V ) — Фвольфрам ( W ) — В | азот ( N ) — Аалюминий ( Аl ) — Юбериллий ( Be ) — Лбор ( B ) — Рвисмут ( Вi ) — Вигаллий ( Ga ) — Гл | иридий ( Ir ) — Икадмий ( Cd ) — Кдкобальт ( Co ) — Ккремний ( Si ) — Cмагний ( Mg ) — Шмарганец ( Mn ) — Г | свинец ( Pb ) — АСниобий ( Nb) — Бселен ( Se ) — Еуглерод ( C ) — Уфосфор ( P ) — Пцирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

ornamita.ru

Большая Энциклопедия Нефти и Газа. Влияние молибдена на свойства стали

Влияние - молибден - Большая Энциклопедия Нефти и Газа, статья, страница 1

Влияние - молибден

Cтраница 1

Влияние молибдена на свойства стали аналогично влиянию вольфрама, яо значительно сильнее. Карбиды молибдена Мо2С и МоС и двойные карбиды молибдена и железа придают молибденовой стали большую твердость. Она отличается также большой стойкостью при высокой температуре. [1]

Влияние молибдена и вольфрама как ферритообразующих элементов связано с расширением ферритной области и сужением у-области. Коэффициент ферритообразования у этих элементов значительно выше, чем у хрома. [2]

Влияние молибдена и вольфрама в системах Ni - Mo и Ni - W аналогично влиянию в системе Ni - Cr. С повышением содержания молибдена и вольфрама жаропрочность сплава повышается. [3]

Влияние молибдена на МКК хромоникелевых коррозионно-стойких сталей нельзя определить однозначно. [4]

Влияние молибдена, ванадия, кремния на стойкость аустенитных швов против межкристаллитной коррозии состоит не только в обеспечении ферритной фазы. Молибден и особенно ванадий частично связывают углерод в карбиды, предотвращая тем самым выделение карбидов хрома из твердого раствора. [5]

Влияние молибдена, ниобия, хрома на коррозионные и механические свойства малолегированных сплавов цирконий - бериллий - олово. [6]

Влияние молибдена на прочность и пластичность металла многослойных наплавок, выполненных электродами на основе проволок ЭИ435 и ЭИ437, показано на фиг. [7]

Относительно влияния молибдена имеются противоречивые данные. Голубцова и Шемякин [97] показали, что молибден не мешает, так как осаждается только в нейтральной и слабокислой средах. [8]

Механизм влияния молибдена, связанного в карбидной фазе, состоит, по нашему мнению, в следующем. [9]

Для устранения влияния молибдена применяют молочную кислоту: 1 мл 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не мешает экстракции и определению 0 5 мг урана. [10]

Для устранения влияния молибдена применяют молочную кислоту: 1 лы 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не меш

pellete.ru

Влияние примесей и лигирующих элементов на свойства сталей и сплавов

Справочная информация

В компании ГП Стальмаш Вы можете купить круг, шестигранник, лист из наличия на складе (отгрузка от 1-3 рабочих дней в зависимости от вида металлопродукции и необходимости подготовки металла)

Сталь конструкционная, легированная, инструментальная, пружинная, подшипниковая, автоматная, нержавеющая, жаропрочная – более 260 марок стали в наличии | Круг. Лист. Полоса. Проволока. Шестигранник.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам ГП Стальмаш:+7 (343) 268-7815, +7 (950) 208-1282, +7 (902) 255-6262

ЧАСЫ РАБОТЫ: Пн - Пт: с 06:30 до 16:00, время Московское, во внерабочее время отправляйте запрос на E-mail: [email protected] или через форму "Обратная связь"

Влияние примесей на стали и ее свойства

Углерод (( C ) - У) находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% увеличивается твердость, прочность и упругость стали, понижается пластичность и сопротивление удару, ухудшается обрабатываемость и свариваемость.

Кремний (( Si ) - C), если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец (( Mn ) - Г), как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера ((S)) является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, - свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.В углеродистой стали допускается серы не более 0,06-0,07%.Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор (( P ) - П) также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром (( Cr ) - Х) – наиболее дешевый и распространенный элемент. Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (( Ni ) - Н) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам (( W ) - В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий (( V ) - Ф) повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний (( Si ) - C) в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (( Mn ) - Г) при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (( Co ) - К) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (( Mo ) - М) увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (( Ti ) - Т) повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (( Nb) - Б) улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (( Аl ) - Ю) повышает жаростойкость и окалиностойкость.

Медь (( Cu ) - Д) увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий (( Zr ) - Ц) оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Легирование - добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур.В разных отраслях применяются разные технологии легирования.В металлургии легирование производится введением в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства сплава. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Металлопрокат от ГП Стальмаш | Открыть для просмотра | [email protected]yaruse.ru

Влияние - молибден - Большая Энциклопедия Нефти и Газа, статья, страница 1

Влияние - молибден

Cтраница 1

Влияние молибдена на свойства стали аналогично влиянию вольфрама, яо значительно сильнее. Карбиды молибдена Мо2С и МоС и двойные карбиды молибдена и железа придают молибденовой стали большую твердость. Она отличается также большой стойкостью при высокой температуре. [1]

Влияние молибдена и вольфрама как ферритообразующих элементов связано с расширением ферритной области и сужением у-области. Коэффициент ферритообразования у этих элементов значительно выше, чем у хрома. [2]

Влияние молибдена и вольфрама в системах Ni - Mo и Ni - W аналогично влиянию в системе Ni - Cr. С повышением содержания молибдена и вольфрама жаропрочность сплава повышается. [3]

Влияние молибдена на МКК хромоникелевых коррозионно-стойких сталей нельзя определить однозначно. [4]

Влияние молибдена, ванадия, кремния на стойкость аустенитных швов против межкристаллитной коррозии состоит не только в обеспечении ферритной фазы. Молибден и особенно ванадий частично связывают углерод в карбиды, предотвращая тем самым выделение карбидов хрома из твердого раствора. [5]

Влияние молибдена, ниобия, хрома на коррозионные и механические свойства малолегированных сплавов цирконий - бериллий - олово. [6]

Влияние молибдена на прочность и пластичность металла многослойных наплавок, выполненных электродами на основе проволок ЭИ435 и ЭИ437, показано на фиг. [7]

Относительно влияния молибдена имеются противоречивые данные. Голубцова и Шемякин [97] показали, что молибден не мешает, так как осаждается только в нейтральной и слабокислой средах. [8]

Механизм влияния молибдена, связанного в карбидной фазе, состоит, по нашему мнению, в следующем. [9]

Для устранения влияния молибдена применяют молочную кислоту: 1 мл 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не мешает экстракции и определению 0 5 мг урана. [10]

Для устранения влияния молибдена применяют молочную кислоту: 1 лы 40 % - ной молочной кислоты на 10 мл раствора полностью удерживает 5 мг молибдена в водном слое и не мешает экстракции и определению 0 5 мг урана. [11]

В отношении влияния молибдена, вольфрама и титана получены аналогичные результаты. [12]

При повышенных температурах влияние молибдена на показатели прочности чугуна проявляется более заметно. При температуре 600 С чугун, легированный 0 78 % молибдена, имеет в, два раза более высокие показатели прочности, чем нелегированный. [13]

Существует несколько объяснений влияния молибдена. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Легирование металлов

При некоторых условиях эксплуатации стальных изделий и конструкций обычные физико-механические характеристики материал не удовлетворяют поставленным требованиям. В таких случаях стали легируют – добавляют при выплавке к исходному составу другие химические элементы (в основном – тоже металлы, хотя как будет показано далее, есть и исключения). В результате сталь становится прочнее, твёрже, устойчивее к внешним неблагоприятным факторам, хотя и теряет в своей пластичности, что в большинстве ситуаций ухудшает её обрабатываемость.

Технические требования к легированным сталям регламентированы ГОСТ 4543 (применительно к тонколистовому стальному прокату действует ещё ГОСТ 1542). В то же время ряд комплексно и сложнолегированных сталей производится согласно ТУ металлургических предприятий.

Легирование и примеси – есть ли разница?

С формальной точки зрения, некоторые химические элементы, содержащиеся в обычных сталях, как конструкционных, так и обычного качества, тоже можно называть легирующими. К таким можно отнести, например, медь (до 0,2%), кремний (до 0,37%) и т.д.

Постоянными спутниками любой стали являются фосфор и сера. Тем не менее, металловеды относят их по большей части не к легирующим добавкам, а к примесям, хотя иногда процентное содержание другого легирующего элемента может быть даже меньшим.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям. Наличие меди увеличивает пластичность, зато способствует налипанию поверхности металла, имеющего избыточную (более 0,3%) концентрацию меди на поверхность смежной детали. При работе конструкции в условиях интенсивного трения это является крупным недостатком.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям. Наличие меди увеличивает пластичность, зато способствует налипанию поверхности металла, имеющего избыточную (более 0,3%) концентрацию меди на поверхность смежной детали. При работе конструкции в условиях интенсивного трения это является крупным недостатком.

Наличие химического элемента с концентрацией более 1% даёт основание вводить его условное обозначение в марку стали. Кроме вышеупомянутой стали 65Г, подобной чести удостаивается также и алюминий (присутствующий, в частности, в стали О8Ю). В данном случае алюминий вводится в обычную конструкционную сталь О8 с целью её раскисления, а то, что при этом несколько повышаются показатели её пластичности, является лишь удачным сопутствующим обстоятельством. Борирование стали обеспечивает ей повышенную последующую деформируемость, поэтому даже микродобавки бора в химический состав стали отмечаются соответственно изменённой её маркировкой (например, в стали 20Р присутствует всего 0,001…0,005 % бора).

В целом принято, что:

- Стали, содержащие только один, намеренно вводимый в состав элемент;

- Стали, в составе которых имеются иные, кроме углерода и марганца, химические элементы в количестве не более 1%

— легированными не считаются. С другой стороны, если в составе выплавляемого сплава процентное содержание железа не превышает 55%, то такой материал уже не может называться легированной сталью.

Общая классификация легирующих элементов в сталях

Преобладающее положение в списке легирующих элементов имеют металлы. Исключение составляют кремний и бор.

Наличие легирующих элементов оказывает преобладающее влияние на вид диаграммы состояния системы «железо-углерод», и на наличие/отсутствие химических соединений в конечном продукте (нитридов, карбидов и более сложных по формуле компонентов). Последние, в свою очередь существенно видоизменяют микроструктуру стали.

В связи с этим, легирующие сталь металлы подразделяются на две группы:

- Металлы, которые увеличивают область твёрдых растворов на основе γ-железа (аустенитная область на диаграмме состояния), что приводит к повышению разнообразия конечной микроструктуры легированной стали после её упрочняющей термообработки). К таким элементам относятся никель, марганец, кобальт, медь, а также азот.

- Металлы и химические элементы, наличие которых сужает γ-область, зато повышает прочность стали. К ним относят хром, вольфрам. ванадий, молибден, титан.

В процессе получения легированных сталей изменяются следующие закономерности в её свойствах.

Как известно, разные элементы обладают различной кристаллической структурой (для металлов это – гранецентрированная и объёмноцентрированная). Само же железо имеет объёмноцентрированную решётку.

При внедрении в сталь металла со сходным типом решётки область существования α-раствора (феррита) увеличивается за счёт соответствующего уменьшения аустенитной области. В результате микроструктура стабилизируется, что допускает более широкий выбор технологических процессов последующей термообработки.Наоборот, при наличии в стали металла с другим типом решётки аустенитная область сужается. Такая сталь при своей последующей механической обработке будет более пластичной.Легирование стали некоторыми металлами вообще невозможно. Это происходит, если разница в атомных диаметрах элементов превышает 15%.

Именно по этой причине такой металл как цинк вводят в качестве легирующей добавки только в цветные металлы и сплавы. Ограниченное применение для целей легирования стали находят также химические элементы, которые неспособны образовывать при выплавке устойчивые химические соединения с углеродом, железом и азотом.

Зависимость характеристик стали от насыщения её определёнными химическими элементами окончательно ещё не изучено. Это объясняется тем, что при комплексном легировании каждый компонент может взаимодействовать по разному с другими, причём такие изменения закономерному объяснению часто не поддаются. Поэтому вопросы целесообразности применения того либо иного легирующего элемента разрешаются экспериментальным путём.

Доказанными считаются следующие положения:

- Эффективность процесса повышается при увеличении растворимости азота и углерода в легирующей добавке, и в основном железе;

- Стабильность окончательных свойств стали повышается при увеличении размеров аустенитной зоны;

- Качество стали, легированной металлами и элементами с меньшим, чем у железа порядковым номером (в таблице химических элементов Д. Менделеева) хуже, чем в противоположном случае;

- Более тугоплавкие, по сравнению с железом, металлы повышают прочность стали при любых вариантах её дальнейшей термообработки.

Впрочем, вторичные взаимодействия, сильно зависящие от способа выплавки стали, могут существенно корректировать эти положения. Поэтому на данном этапе с уверенностью можно говорить лишь о влиянии конкретных легирующих элементов на свойства стали.

Влияние хрома

Хром – металл, особенно часто применяемый для целей легирования. Его добавляют как в конструкционные стали (например, 20Х, 40Х), так и в инструментальные (9ХС, Х12М). При этом конечные свойства легированной хромом стали сильно зависят от его содержания в ней. При низких (менее 0,5…0,7%) концентрациях структура стали становится боле грубой, и чувствительной к направлению её последующей обработки, особенно при прокатке и гибке в холодном состоянии. Ухудшается также равномерность распределения основных составляющих микроструктуры.

Как уже было отмечено выше, одной из главных целей легирования является формирование в стали карбидов металлов, прочность и твёрдость которых заметно выше, чем основного металла. Хром образует два вида карбидов: гексагональный Cr7C3 и кубический Cr23С6, причём в обоих случаях прочность и хладостойкость стали возрастают. Особенностью карбидов хрома является присутствие в их структуре также и других элементов – железа и ванадия. В результате температура эффективного растворения снижается, что, в свою очередь, приводит к таким положительным особенностям сталей, легированных хромом, как прокаливаемость, возможность вторичного дисперсионного твердения и теплостойкость. Поэтому стали, легированные хромом, имеют увеличенную эксплуатационную стойкость при тяжёлых условиях своей эксплуатации.

Однако увеличение содержания хрома в стали приводит и к отрицательным последствиям. При его концентрации более 5…10% резко ухудшается карбидная однородность материала, что сопровождается нежелательными явлениями при её механической обработке: даже при нагреве пластичность стали невысока, поэтому при ковке с большими степенями деформации высокохромистые стали подвержены растрескиванию.

При чрезмерном карбидообразовании увеличивается также количество концентраторов напряжений, что негативно влияет на стойкость таких сталей к динамическим нагрузкам. Учитывая это, содержание хрома в сталях не должно превышать 5..6%.

Влияние вольфрама и молибдена

Действие этих легирующих добавок в сталях примерно одинаково, поэтому их рассматривают совместно. Вольфрам и молибден улучшают дисперсионное твердение сталей, что увеличивает их теплостойкость, особенно при длительной работе с повышенными температурами. Мартенситостареющие стали обладают уникальным комплексом свойств: они сочетают достаточную пластичность и вязкость с высокой поверхностной прочностью, а потому находят широкое применение в качестве инструментальных сталей, предназначенных для холодной объёмной штамповки с высокими степенями деформации. Причиной этому – формирование интерметаллидных соединений Fe2W и Fe2Mo3, которые способствуют последующему появлению специальных карбидов (чаще – хрома и ванадия). Поэтому часто, совместно с вольфрамом и молибденом стали легируют также и этими металлами. Примером служат инструментальные стали типа Х4В2М1Ф1, конструкционные 40ХВМФА и т.п.

Наиболее эффективно такое легирование для сталей, содержащих сравнительно большое количество углерода. Именно этим объясняется преимущественное применение сталей, содержащих вольфрам и молибден, для производства ответственных шестерён, валов и других деталей машин, работающих при сложных, резко циклических нагрузках. Наличие рассматриваемых легирующих компонентов улучшает закаливаемость сталей и способствует более устойчивым конечным характеристикам изделий, изготовленных из них.

Имеются и отрицательные стороны избыточного легирования данными металлами. Например, повышение концентрации молибдена более 3% способствует обезуглероживанию стали при нагреве, становится причиной хрупкого разрушения (особенно, если в составе такой стали присутствует в увеличенном — более 2% — количестве кремний). Предельное содержание вольфрама в стали – 10…12% — связано, главным образом, с резким повышением стоимости готового продукта.

Влияние ванадия

Ванадий чаще применяется как компонент сложного легирования. Его наличие придаёт легированным сталям более равномерную и благоприятную структуру, которая мало изменяется даже с термообработкой. Кроме того, ванадий стабилизирует γ-фазу, что увеличивает стойкость стали к напряжениям сдвига (как известно, именно при сдвиговых деформациях металлы имеют наименьшую прочность).

На твёрдость стали ванадий практически не влияет, это особенно заметно для конструкционных сталей, содержащих меньше углерода, чем инструментальные. В комплекснолегированных сталях ванадий увеличивает теплостойкость, что повышает их устойчивость от хрупкого разрушения. В этом смысле влияние ванадия противоположно влиянию молибдена. Особенностью термообработки легированных сталей, содержащих ванадий, считается невозможность выполнения высокого отпуска после закалки, поскольку последующая пластичность стали снижается. Поэтому в сталях, предназначенных для изготовления крупных деталей или поковок, процентное содержание ванадия ограничивается 3..4%.

Влияние кремния, марганца и кобальта

Кремний – единственный из неметаллов, «допущенный» к процессам легирования. Объясняется это двумя факторами – дешевизной элемента и однозначной зависимостью твёрдости от процентного содержания кремния в стали. Именно поэтому кремний часто применяется при выплавке недорогих низколегированных строительных сталей, а также сталей, для эксплуатационной долговечности которых важно оптимальное сочетание прочности и упругости. Чаще всего совместно с кремнием используется и марганец – примерами могут быть стали 09Г2С, 10ГС, 60С2 и т.д.

В инструментальных сталях кремний как легирующий компонент используется редко, и притом только в сочетании с другими металлами, которые нейтрализуют его отрицательные свойства – малую эксплуатационную пластичность и вязкость. Из таких сталей – в частности, 9ХС, 6Х3С и т.п. — изготавливают режущий и штамповый инструмент, для которого требуется сочетание высокой твёрдости и стойкости при резких нагрузках.

Как и кремний, кобальт при внедрении в структуру стали не образует собственных карбидов, зато в сложнолегированных сталях интенсифицирует их образование при отпуске. Поэтому кобальт применяется не самостоятельно, а в сочетании с такими металлами, как ванадий, хром, вольфрам, при этом, ввиду дефицитности кобальта его содержание обычно не превышает 2,5…3%.

Влияние никеля

Никель – единственный из легирующих компонентов сталей, который повышает её пластичность и снижает твёрдость. Поэтому одним никелем стали не легируют. Зато в сочетании с марганцем никель приводит к заметному повышению прокаливаемости стали, что очень важно при изготовлении крупных деталей машин, для которых важна высокая эксплуатационная долговечность. При этом наличие никеля снижает требования к точности соблюдения температурных интервалов термообработки.

Легирование никелем имеет и ряд особенностей. В частности, никель, не образуя собственных карбидов, способствует увеличению скоплений «чужих» карбидов по границам зёрен, в результате снижается теплостойкость, и повышается хрупкость в диапазоне 20…4000С. Поэтому процентное содержание никеля в легированных сталях строго увязывается с наличием в них марганца и хрома: при их наличии предельная концентрация никеля составляет 2%, а при их отсутствии – не более 0,5…1%.

Легированные стали для специальных областей использования содержат в себе и ряд других металлов (например, титан, алюминий и др.). Выбор вида стали диктуется эксплуатационными и финансовыми соображениями.

www.m-deer.ru

3. Влияние легирующих элементов на структуру и свойства штамповых сталей

Легирование является одним из основных способов воздействия на структуру и свойства инструментальных сталей и способствует повышению работоспособности инструмента.

Штамповые стали легируют такими элементами как хром, вольфрам, молибден, ванадий, кремний и кобальт. В последние годы появились стали с добавками титана, циркония, ниобия и др.

Рассмотрим влияние основных легирующих элементов на свойства штамповых сталей.

Влияние хрома

Хром положительно влияет на ряд характеристик штамповых сталей (прокаливаемость, склонность к вторичному твердению, теплостойкость и т.д.). По мере повышения его концентрации в твердом растворе существенно возрастает устойчивость аустенита как в перлитной, так и в промежуточной областях, качественно изменяется вид С-образных кривых.

В хромистых сталях наряду с цементитом образуется два специальных карбида: гексагональный (тригональный) Ме7С3 и кубический Me23C6 (рис. 1). Хром повышает устойчивость этих карбидов против растворения при нагреве и оказывает благоприятное влияние на чувствительность к перегреву сталей, содержащих незначительные количества вольфрама и молибдена. В комплекснолегированных сплавах хром вследствие повышения фазового наклепа при закалке и непосредственного участия в формировании упрочняющей фазы сильно усиливает эффект вторичного твердения [4].

Рис.1. Сечение диаграммы состояния системы Fe – Cr – C при20оС [5]

Хром способствует сохранению высокого сопротивления пластической деформации при нагреве до 400–500оС. Пределы прочности и текучести составляют 80% от их значений при 20оС. Кроме того, хром повышает устойчивость против окисления при нагреве до 600–650оС и против разъедающего действия ряда сред.

При снижении содержания хрома с 5 до 3% изменяется состав карбидных фаз; в стали с 3% хрома присутствуют карбиды Ме3С наряду с карбидами Ме23С6 и Ме6С, что немного уменьшает теплостойкость и предел текучести при температурах выше 400–500оС.

Увеличение количества хрома с 5 до 8% несколько повышает окалиностойкость, но снижает теплостойкость; твердость не ниже 45HRC у стали 4Х8В2С сохраняется при отпуске до 580оС, а у стали 4Х5В2ФС (с таким же количеством вольфрама) – до 600оС. Кроме того, из-за роста карбидной неоднородности, неизбежного с увеличением хрома, снижаются вязкость и пластичность штампов в крупных сечениях.

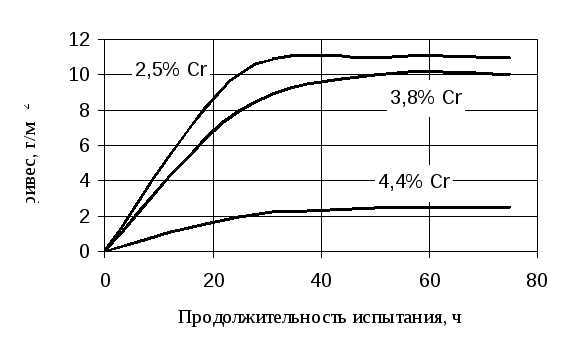

Наиболее заметное влияние на окалиностойкость, а следовательно, на износостойкость хром оказывает при содержании с 2,5 до 3,5–4% (рис. 2).

Рис. 2. Влияние хрома на окалиностойкость при 600оС стали с 0,4% С; 8%W и 0,5% V [1]

К числу ограничений использования хрома в качестве легирующего элемента относится прежде всего резкое увеличение карбидной неоднородности при введении его в количествах, превышающих 4–5%. Наличие грубых строк и остатков сетки первичных карбидов в сталях с 6–12% Cr наряду с трудностями технологического характера (снижение пластичности при повышенных температурах, возрастание опасности локальных оплавлений при нагреве слитков под деформацию и др.) существенно снижает их эксплуатационные свойства. Неравномерность распределения «внутренних» концентраторов напряжений, особенно возрастающая при термической обработке вследствие образования вокруг скоплений карбидов обогащенных углеродом и легирующими элементами зон, приводит к заметному уменьшению прочности, пластичности, сопротивления усталостной повреждаемости и износостойкости высокохромистых сталей в условиях динамического нагружения.

Следует отметить, что увеличение содержания хрома выше 5% наряду с усилением карбидной неоднородности вызывает также повышение чувствительности к перегреву. Этот недостаток присущ сталям, легированным 1–2% W (Mo) и 0,3–0,8% V [1].

В штамповых сталях для горячего деформирования необходимо жесткое регламентирование содержания хрома, так как он ускоряет их разупрочнение, начиная с 2–3%, что связано со значительным возрастанием скорости коалесценции карбидов.

Также хром даже при относительно невысоких концентрациях обладает значительной склонностью к дендритной ликвации, большей, чем вольфрам, марганец и кремний. Это может привести к неблагоприятным структурным изменениям – усилению карбидной полосчатости, неоднородности, отклонениям от равновесного фазового состава и др.

Учитывая вышеприведенные факторы, содержание хрома в штамповых сталях для холодного деформирования ограничивают, как правило, 3,5–4,5%; в штамповых сталях для горячего деформирования: 4–5% и 2–3% Сr для сталей повышенной (4Х5МФС, 4Х4ВМФС) и высокой теплостойкости (типа 4Х2В5ФМ, 5Х3В3МФС) соответственно и 1–2% Cr в сталях умеренной теплостойкости и повышенной вязкости [4].

Влияние вольфрама и молибдена

Повышение содержания вольфрама в комплекснолегированных штамповых сталях для холодного деформирования увеличивает их устойчивость против перегрева, смещая температуру начала интенсивного роста зерна к 1070–1100оС в сталях типа Х4МФ уже при введении 2–3% W. Аналогичный эффект при легировании вольфрамом наблюдается и в сталях для горячего деформирования, содержащих не более 0,5–1% V. В этой группе сталей при подобном изменении химического состава происходит более заметное снижение твердости после закалки, чем при увеличении содержания молибдена. В сталях повышенной теплостойкости увеличение концентрации вольфрама с 2 до 3% вызывает значительный рост твердости после закалки и величины действительного зерна аустенита при нагреве до 1150–1180оС.

Молибден несколько повышает устойчивость против перегрева сталей типа 4Х4В2М2ФС, но оказывает противоположное влияние на поведение при нагреве сплавов с повышенным содержанием углерода (~ 1%, типа Х4В2М2Ф1) [4].

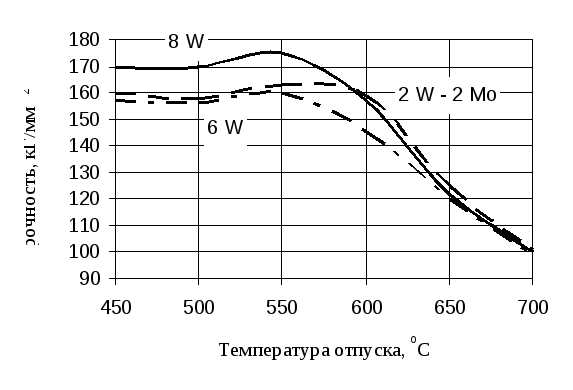

Вольфрам и молибден эффективно повышают теплостойкость. Теплостойкость возрастает наиболее значительно при увеличении содержания вольфрама до 8% (рис. 3).

Вольфрам (и в меньшей степени молибден) задерживают коагуляцию карбидов, выделяющихся по границам зерен и некоторым кристаллографическим плоскостям, и усиливают дисперсионное твердение при отпуске, но при увеличении их содержания ухудшается вязкость. Это отрицательное влияние вольфрама значительнее его измельчающего воздействия на зерно. Вольфрам усиливает также карбидную неоднородность, из-за чего дополнительно снижаются механические свойства в крупных сечениях.

Рис. 3. Влияние вольфрама на теплостойкость стали с 0,35% С; 3% Сr; 0,5% V [1]

В сталях с молибденом дисперсионное твердение наступает при более низких температурах отпуска, несколько сильнее повышается вторичная твердость. Выделяющийся карбид обладает большей способностью к коагуляции, вследствие чего молибденовая сталь в сравнении с вольфрамовой имеет лучшую вязкость, но несколько меньшую теплостойкость. Также молибден подавляет склонность к отпускной хрупкости вследствие благоприятного воздействия на состояние границ зерен. Содержание молибдена, несмотря на его эффективное влияние, устанавливают не выше 2,5–2,8%, так как он усиливает обезуглероживание [1].

В штамповых сталях для холодного деформирования наиболее благоприятная структура и требуемые механические свойства достигаются при содержаниях вольфрама порядка 2–3%. Обязательным условием обеспечения повышенной работоспособности подобный сталей является легирование молибденом, который при увеличении его концентрации до 2% усиливает дисперсионное твердение при отпуске и повышает сопротивление смятию; более 2% Mo способствуют обезуглероживанию стали, снижению прочности при изгибе и ударной вязкости.

В штамповых сталях для горячего деформирования увеличение концентрации вольфрама повышает теплостойкость до определенных пределов. Такими пределами являются 1,0–2% W в сталях типа 4Х4ВМФС и ~ 3% в сталях типа 5Х3В3Ф2МС. Содержание молибдена, как правило, составляет 1,5–3% [4]. Молибден в этих сталях с заменяет вольфрам в соотношении 1 : 2.

Стали, в которых молибден заменяет более 2–3% W, имеют меньшую карбидную неоднородность. Молибден при замене 3–4% W (и одинаковом ванадии) почти не изменяет теплостойкости, вследствие чего прочностные свойства вольфрамомолибденовых сталей при нагреве такие же, как вольфрамовых [1]. Выбор конкретный соотношений между вольфрамом и молибденом определяется условиями эксплуатации инструмента и он должен быть экономически обоснован.

Влияние ванадия

Ванадий оказывает эффективное влияние на процессы собирательной рекристаллизации и существенно уменьшает чувствительность штамповых сталей к перегреву. В относительно невысоколегированных сталях (типа 5ХНМ, 7ХГ2ВМ и др.) его действие оказывается заметным уже при содержании порядка 0,10–0,30%. Для других групп сталей, содержащих карбиды типа М7С3, М6С, М23С6, требуется большее количество ванадия для существенного смещения температур начала интенсивного роста зерна.

На механические свойства ванадий оказывает неоднозначное влияние. Уменьшая чувствительность к перегреву, при содержаниях до 1% он может повышать прочность и пластичность высокоуглеродистых и среднеуглеродистых (~ 0,4% С) штамповых сталей.

Положительное влияние ванадия на сопротивление хрупкому разрушению сплавов типа Х4В2МФ, 17Х6Ф4М после отпуска при 150–350оС сохраняется также при легировании до 2–4% V. После обработки на первичную твердость (60–62 HRC) такие стали имеют прочность при изгибе и ударную вязкость около 300–350 и 5–8 кГс×м/см2 против 230–270 и 2–4 кГс×м/см2, для аналогичных сплавов, но с 0,5–1% V. При высокотемпературном (≥500оС) отпуске ванадий при повышенных его содержаниях действует в противоположном направлении, т.е. уменьшает пластичность штамповых сталей как горячего, так и холодного деформирования. Наряду с увеличением опасности преждевременного хрупкого разрушения снижение пластичности высокованадиевых сталей после обработки на вторичную. твердость может приводить также к уменьшению износостойкости в условиях динамического нагружения из-за скалывания и микровыкрашивания.

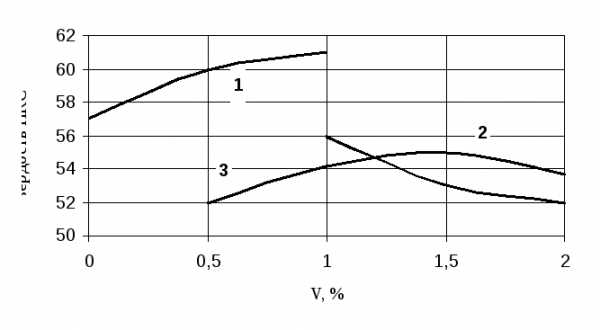

Увеличение содержания ванадия с 0,4 до 0,8% усиливает дисперсионное твердение (рис. 4) и улучшает теплостойкость, но снижает вязкость. Вследствие интенсивного развития дисперсионного твердения, наступающего при увеличении количества ванадия с 0,35 до 1%, вязкость снижается с 2,3–2,5 до 1,6–1,8 кг×м/см2 при 20° C и с 3,8–4,0 до 3–3,5 кг×м/см2 при 650°C. Рекомендуется стали с 0,5% V (4Х5МС) применять для работы при нагреве до 580–590оС, а с 1% V (4Х5В2ФС и типа 4Х5МФС) – при нагреве до 640–650оС [1].

Ванадий, также как и хром, обладает сильно выраженной склонностью к дендритной ликвации, но в отличие от него ванадий благоприятно влияет на дисперсность и характер распределения первичных карбидов в высокоуглеродистых сталях.

Рис. 4. Влияние ванадия на максимальный уровень вторичной твердости, достигаемый в сталях типа Х4В2М1Ф (1), 4Х4ВМФС (2) и 5Х3В3МФС (3) после отпуска при 500–550оС (закалка на зерно № 10)

При введении в состав сталей 3–4% V наблюдается значительное ухудшение шлифуемости (из-за присутствия очень твердого карбида МеС), что ограничивает их широкое применение. Другим недостатком является пониженная окалиностойкость при отжиге и горячей пластической деформации [4].

Стали в состоянии поставки

По структурному признаку полутеплостойкие стали повышенной вязкости – доэвтектоидные или близкие к эвтектоидным (при 0,5–0,55% С). Структура их после отжига – пластинчатый перлит с участками феррита.

Сталь 5ХНСВ, легированная кремнием, имеет твердость 217–241 НВ, остальные стали – 197–241НВ [1].

Теплостойкие стали поставляют после отжига; вольфрамовые – чаще после высокого отпуска. Структура – сорбитообразный перлит. Карбидная неоднородность наблюдается в виде полосчатости, а в сечении более 100 мм у вольфрамовых сталей возможна карбидная сетка. В структуре не допускается нафталиновый излом.

Твердость после отжига (высокого отпуска), НВ:

4Х5В2ФС, 4Х2В5ФМ, 4Х3В5М3Ф 180–220

3Х2В8Ф, 4Х8В2, 4Х5В4ФСМ, типа 3Х3В8Ф 207–255

стали с >8% W или 5% Mo 228–262

Обезуглероженный слой не должен превышать норм, указанных ГОСТом 5959–63. Стали необходимо проверять на отсутствие флокенов.

Режимы закалки и отпуска

Для полутеплостойких сталей повышенной вязкости температура нагрева под закалку составляет 830–870оС в зависимости от марки стали с предварительным подогревом при 600–620оС.

Температуры закалки [1]:

сталь типа 27Х2НМВФ, 30Х2НМФ………………………...950–975оС;

сталь типа 40ХН3М……………………………………………..850–870оС;

сталь типа 5ХНСВ……………………………………………....840–860оС;

сталь типа 5ХНМ, 5ХНВ, 5ХГМ……………………….……820 860оС.

Высокий отпуск проводится для получения сорбитной структуры (температура отпуска 500–600оС, скорость нагрева 40–50 град/час). Охлаждение после отпуска на воздухе. Инструмент обрабатывается, как правило, на твердость 35–40 HRC или 40–46 HRC.

Температуры нагрева под закалку и отпуск теплостойких сталей для горячего деформирования приведены в табл. 2.

Таблица 2. Температуры закалки и отпуска теплостойких сталей повышенной вязкости [1]

| Сталь | Закалка | Температура отпуска, оС, на твердость, HRC | ||

| Температура нагрева, оС | Твердость, HRC | 50 | 45 | |

| Стали повышенной разгаростойкости | ||||

| 4Х5В2ФС | 1060–1080 | 52–54 | 580–590 | 610–620 |

| Типа 4Х5МС,4Х5ВМС | 1050–1020 | 58–60 | 560–570 | 600–610 |

| Типа 4Х5МФС | 1010–1040 | 52–54 | 580–590 | 610–620 |

| 4Х8В2 | 1000–1100 | 53–56 | 540–550 | 580–590 |

| 4Х3ВМФС, типа 4Х3МС | 980–1020 | 53–56 | 400–420 | 430–450 |

| 7Х3 | 830–860 | 59–61 | _ | 480–580 |

| Типа 2Х12В3МФ | 980–1020 | 53–55 | 580–600 | 610–620 |

| Стали повышенной стойкости | ||||

| 3Х2В8Ф | 1080–1110 | 54–56 | 600–610 | 640–650 |

| Типа 3Х3В8Ф | 1130–1150 | 56–58 | 615–625 | 660–670 |

| Типа 4Х3В11 | 1170–1200 | 56–58 | 630–640 | 670–680 |

| Типа 5Х3В15, 5Х4В18 | 1180–1220 | 56–58 | 650–660 | 680–690 |

| Типа 6Х4В9Ф | 1080–1100 | 58–60 | 580–610 | 610–620 |

| 4Х5В4ФСМ | 1060–1070 | 54–56 | 600–610 | 620–630 |

| 4Х2В5ФМ | 1060–1080 | 54–56 | 610–620 | 630–640 |

| 4Х3В5М3Ф | 1110–1130 | 52–54 | 625–635 | 670–680 |

| Типа 6Х4В6М5, 6Х4В2М8 и 3Х4М6 | 1130–1150 | 56–58 | 650–660 | 680–690 |

При закалке важной задачей является защита от обезуглероживания; поскольку температуры закалки – высокие. Обязательно применение мер защиты; наиболее целесообразен нагрев в контролируемых атмосферах или в вакууме.

После закалки данные стали рекомендуется подстуживать на воздухе до 950–900оС, а затем охлаждать в масле.

Операцию отпуска выполняют немедленно после закалки с целью предупреждения трещин. Как правило, отпуск производят на твердость 45 HRC в штамповых сталях, предназначенных для высадки и выдавливания; 48–53 HRC для ножей и пил горячей резки.

Поскольку при нагреве для отпуска в структуре сохраняется много аустенита, целесообразно проведение двукратного отпуска. Температура второго отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе.

studfiles.net