Воздушно-дуговая строжка металла. Сварка медных контактов. Воздушно дуговая строжка

Воздушно-дуговая строжка металла. Сварка медных контактов

Данная технология к сварке имеет второстепенное отношение, но в сварочном производстве широко применяется на серьезных предприятиях, которые занимаются металлоконструкциями или литейным производством. Изобретение именуется воздушной строжкой и используется она для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтроль..Дело все в том, что при сварке больших толщин, когда провар металла достигает 30 мм и более, возможный внутренний дефект шва может располагаться на большой глубине ( читайте статью о методах дефектоскопии сварных швов). Конечно, добраться до этого дефекта можно разными способами, но воздушно-дуговая строжка в этом плане эффективнее всего: производительность и скорость работы увеличивается.Суть процесса заключается в том, что между деталью и угольным электродом зажигается мощная электрическая дуга , под ее воздействием сталь плавится, в то время как сжатый воздух, который подается в зону расплавленной ванны, выдувает жидкий металл. В итоге происходит быстрое удаление отдефектованных участков.

Для того, чтобы осуществить запланированное нужно иметь в наличии следующее:

• инвертор большой мощности минимум от 300А. При большом объеме работ используются аппараты до 1000А;• компрессор от 400л/мин., способный выдавать давление 6-10бар.• угольные омедненные электроды диаметром от 4 до 10 мм, рассчитанные на силу тока от 150 до 550А

Электрод угольный CARBON

• держатель для строжки, который на сленге сварщиков называется «Строгач». выглядит он как держатель электродов, только к месту, куда вставляется угольный электрод, подведен штуцер из которого выходит сжатый воздух.• к строгачу подсоединяется рукав с клеммой, внутри которого находится силовой кабель и шланг, по которому поступает воздух. Клемма подключается к сварочнику, а газовый шланг, соответственно, к компрессору.

Рекомендуемое оборудование: Aurora Pro Stronghold 500, данный инвертор хорошо справляется с поставленной задачей и мощный компрессор Aurora.

Примечание. Графитовый электрод, помимо прочего, удобно использовать для сварки медного кабеля в местах скруток во время разводки электрики. Этот способ позволяет получить надежные контакты, при этом нет необходимости пропаивать их оловом по всей длине скрутки. Достаточно поставить на ее конце одну точку и оплавившиеся провода создают монолитный контакт, который имеет высокую прочность и долговечность.

svarka-master.ru

Строжка | Сборщик металлических корпусов судов

Строжка является разновидностью тепловой резки металлов. Она применяется при разделке корня сварного шва для последующей подварки, для выплавки дефектных участков сварных швов и пороков в отливках, для удаления приварных временных сборочных приспособлений и т. п. Существует несколько способов строжки, из которых наиболее распространенными в корпусных цехах судостроительных заводов являются газовая и воздушно-дуговая.

Газовая строжка заключается в том, что подогретый кислородно-ацетиленовым пламенем специального резака обрабатываемый металл частично расплавляется и сжигается в струе режущего кислорода, образующиеся окислы выдуваются на поверхность изделия в направлении строжки. В результате на поверхности металла получается канавка в форме полуцилиндра. Газовая строжка проводится строгачом, отличающимся от обычного резака конструкцией головки и мундштуков. Строгачи снабжены набором сменных мундштуков, устанавливаемых в соответствии с глубиной и шириной разделываемой канавки. Режимы газовой строжки назначают в зависимости от толщины обрабатываемого металла и положения конструкции в пространстве.

Газовую строжку начинают с нагрева места начала выплавки до светло-красного каления. При этом ось конца мундштука наклоняют на 60—70° к поверхности обрабатываемого листа так, чтобы светящееся ядро пламени строгача почти касалось поверхности листа. После нагрева участка, с которого начинается плавка, до светло-красного каления, конец мундштука отводят на 10—15 мм от поверхности листа и после пуска режущего кислорода, уменьшив угол наклона мундштука на 20—30°, выполняют строжку. В процессе строжки расстояние от лунки расплавленного металла до конца светящегося ядра подогревательного пламени сохраняется постоянным (10— 20 мм).

Изменяют размеры канавки, не только применяя мундштук другого номера, но и изменяя режимы строжки; увеличивают глубину канавки, повышая давление кислорода, уменьшают глубину канавки, уменьшая угол наклона мундштука.

В последнее время вместо газовой получает все большее признание воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на расплавлении металла электрической дугой, горящей между угольным электродом и обрабатываемой деталью. Расплавленный металл удаляется из образовавшейся канавки струей сжатого воздуха, направляемой параллельно электроду.

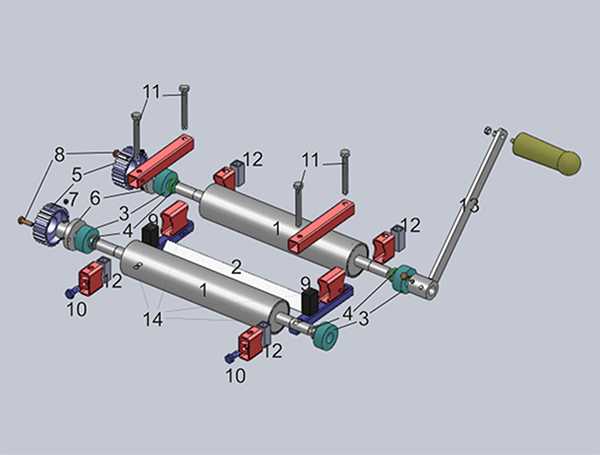

Установка для воздушно-дуговой строжки (рис. 7.7) состоит из сварочного генератора и электрододержателя — строгача с присоединенными к нему кабелем и шлангом, по которым подается электрический ток и сжатый воздух. Строгач состоит из ручки, воздушной трубки с вентилем и головки для крепления электрода. К рукоятке подключен воздушный шланг, внутри которого проходит электрический кабель. В качестве электродов применяют сварочные угольные электроды диаметром 6, 8 и 10 мм с омедненной поверхностью. Покрытие медью способствует равномерному сгоранию электродов, уменьшению их расхода и большей устойчивости процесса строжки.

1 — обрабатываемая деталь; 2 — строгач; 3 — сварочный генератор.

Режимы воздушно-дуговой строжки устанавливают в зависимости от размеров канавки и диаметра электрода. Для обеспечения устойчивого процесса строжки необходимо поддерживать постоянными длину дуги и угол наклона электрода. Для увеличения глубины канавки угол наклона электрода увеличивают, а для уменьшения — уменьшают с одновременным увеличением скорости строжки. В последние годы все чаще используют воздушно-дуговую строжку с пластинчатыми электродами. Это позволяет повысить эффективность и качество удаления временных сборочных приспособлений, прихваток и т. п.

Канавки, выполненные газовой и воздушно-дуговой сторожкой, должны иметь гладкие поверхности без значительных изменений глубины и ширины. Отклонение размеров допускается в пределах ±1,5 мм.

www.stroitelstvo-new.ru

Воздушно-дуговая резка и строжка

Поверхностная воздушно-дуговая резка, обычно называемая воздушно-дуговой строжкой (ВДС), широко используется на предприятиях, которые занимаются металлоконструкциями или литейным производством для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтроль.

При сварке больших толщин, когда провар металла достигает 30 мм и более, возможный внутренний дефект шва может располагаться на большой глубине. Конечно, добраться до этого дефекта можно разными способами, но воздушно-дуговая строжка в этом плане эффективнее всего, благодаря чему увеличивается производительность и скорость работы.

Между деталью и угольным электродом зажигается мощная электрическая дуга , под ее воздействием сталь плавится, в то время как сжатый воздух, который подается в зону расплавленной ванны, выдувает жидкий металл. В итоге происходит быстрое удаление отдефектованных участков.

При этом напряжение на дуге составляет 40-50 В, сила тока 250-1500 А, давление воздуха 0,4-0,6 МПа, расход воздуха 20-40 м3/час, масса выплавляемого металла - до 20 кг/час. Для подачи воздуха используются обычно цеховые магистрали сжатого воздуха, а при их отсутствии - воздушные компрессоры. Глубина и контур образовывающейся при строжке канавки регулируются углом наклона электрода и скоростью его перемещения. Можно выполнять канавки глубиной до 25 мм: если держать электрод под большим углом при низкой скорости его перемещения, то получается узкая глубокая канавка. Обычно ширина канавки на 3-4 мм больше диаметра электрода. Наклон электрода под углом 35° позволяет выполнить канавку обычной глубины и обеспечит самую высокую скорость строжки. Самую глубокую канавку можно сделать, если держать электрод под углом 40-75°. При этом скорость передвижения электрода должна быть такой, чтобы был слышен равномерный свистящий звук, а поверхность канавки получалась бы чистой и гладкой. Чем больше сила тока, тем больше металла можно удалить при строжке. Однако каждый тип и диаметр электрода рассчитан на определенный уровень силы тока и идеальным является уровень чуть ниже максимального показателя для данного электрода. Например, для угольно-графитового электрода диаметром 8 мм сила тока лежит в пределах 200-450 А.- высокая производительность

- простота процесса: любой сварщик, даже невысокой квалификации, может освоить процесс после нескольких тренировок

- простота и доступность оборудования: по сути, если имеется сварочное оборудование, то необходим только строгач - все остальное имеется

- достаточно высокое качество реза, не уступающее качеству газокислородной резки.

- большое выделение паров, газов и брызг металла, поэтому требуется соответствующая вытяжная вентиляция и меры пожарной безопасности

- науглероживание металла на поверхностях кромок реза и выплавляемых канавок: требуется обязательная механическая зачистка для удаления поверхностного слоя.

st-svarka.ru

Строжка воздушно дуговая или плазменная

При ремонте оборудования, монтаже металлоконструкций и трубопроводов, а также в металлургии при подготовке слитков к прокатке возникает необходимость удаления металла в дефектных участках методом строгания или строжки. Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

Строжка – это метод резания металла, при котором резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину. Строжка металла используется для удаления поверхностных трещин, вкраплений, грязи, окалины и прочих дефектов слитков, поковок и металлопроката, а также для зачистки корней сварных швов, подготовки поверхностей под сварку, удаления старых швов, удаления неровностей и лишнего металла в заготовках. Строжка может выполняться как вручную, так и с помощью специального оборудования, так называемых машин огневой зачистки и строжки.

На сегодняшний день в промышленном производстве применяются три вида термической строжки: электродуговая, или как ее иногда называют воздушно-дуговая строжка, плазменная строжка и газокислородная строжка металлов.

- Воздушно-дуговая (электродуговая) строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.

Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Данный метод позволяет производить строжку полосы шириной до 15-16 мм и глубиной до 10 мм за один проход. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов.

- Плазменная строжка - метод удаления металла энергией плазменной дуги. В качестве плазмообразующего газа может применяться воздух, аргон, кислород, аргоно-водородная смесь.

Плазменная дуга моментально расплавляет, если не сказать испаряет, металл, и струей плазмообразующего газа выдувает его остатки из зоны резки. Данный метод позволяет производить строжку полосы шириной до 8 мм и глубиной до 5 мм за один проход.

Плазменная строжка самый быстрый метод резки, но он сопровождается также как и электродуговая строжка большим количеством выделяемых вредных газов и примесей.

- Газокислородная строжка металлов – наиболее распространенный метод строгания. Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

Метод основан на окислении (горении) железа содержащегося в сталях в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода.

По сравнению с плазменной и электродуговой строжкой газокислородная строжка позволяет строгать полосы шириной до 80 мм ручным строгачем и до 300 мм машинным строгачам, а на многорезаковых машинах огневой зачистки до 3000 мм за один проход.

Наше предприятие предлагает широкий спектр строгачей и оборудования для строжки металлов, как говорится «на все случаи жизни».

www.plazmamash.ru

СваркаРУ - Воздушно-Дуговая Строжка и Резка Угольным Электродом (Строжка Угольной Дугой)

Цены и остатки не указаны по техническим причинам.

Просим уточнить стоимость и наличие продукции у наших сотрудников.

Приносим извинение за неудобство.

Строжка угольной дугой представляет собой метод, при котором металл, расплавленный электрической дугой, выдувается струей сжатого воздуха.

Строжка угольной дугой используется для обработки большинства металлов, таких как сталь, нержавеющая сталь, чугун, никель, медь, магний и алюминий.

Оборудование, используемое при строжке угольной дугой, включает источник питания, держатель угольных электродов и его кабели, а также угольные электроды, которые могут быть круглыми или плоскими. Кроме того также необходимо устройство для подачи сжатого воздуха.

Положительный постоянный ток, как правило, используется для литой стали и стальных сплавов.

Отрицательный постоянный ток используется для цветных металлов, марганцевой стали, чугуна.

Переменный ток используется для чугуна, алюминия и никелевых сплавов.

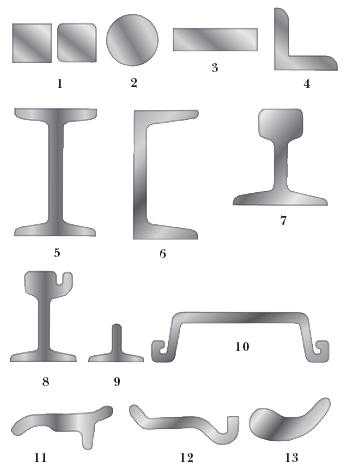

Круглый угольный электрод используется для:

- Выплавки корневых швов

- Выплавки дефектов и трещин в сварных швах

- Разделки кромок под сварку

- Резки метала

- Пробития отверстий

Плоский угольный электрод используется для:

- Выравнивания дефектов поверхности слабой дугой

- Очистки стального литья

- Выплавки дефектов в пороках литья

- Выравнивания верхнего слоя сварных швов дугой

Техника выполнения воздушно-дуговой строжки угольным электродом

При выполнении строжки угольной дугой примите к сведению следующее:

Перед началом работы убедитесь, что оборудование готово к использованию, а сила тока строжки и угольный электрод соответствуют заготовке

При строжке угольной дугой требуемое давление сжатого воздуха составляет 500–700кПа (5-7бар)

Вставьте угольный электрод в держатель таким образом, чтобы выступающая часть угольного электрода составляла 100-150мм (максимальный ø13мм)

Откройте клапан сжатого воздуха и поднесите наконечник угольного электрода к заготовке

Зажгите дугу, проведя угольным электродом по заготовке

Переместите угольный электрод в такое положение, при котором поток сжатого воздуха будет попадать на расплавляемый материал между электродом и создавшейся канавкой

Допустимый угол для строжки угольной дугой составляет 20° – 45°

Если угол больше, сжатый воздух не может выдувать расплавленный металл

Помните, что обрабатываемая поверхность не сразу готова к сварке

Пред сваркой поверхность необходимо очистить, например, отшлифовать

ВНИМАНИЕ! Не допускается превышение максимальной силы тока, указанной для угольного электрода, так как это ускорит износ угольного электрода. Если медное покрытие плавится быстрее угольного электрода, сила тока строжки будет превышена

xn--80aae7a3acbw.xn--p1ai

Требования при воздушно-дуговой строжке

При воздушно-дуговой строжке руководствоваться ОСТ5.9652.

Для защиты окружающих от действия светового излучения и брызг расплавленного металла рабочее место сварщика должно быть ограждено переносными металлическими щитами или ширмами. Не допускается выполнение воздушно-дуговой строжки на рабочих местах, незащищенных от атмосферных осадков.

Сварщиков необходимо обеспечить средствами индивидуальной защиты.

Требования при выполнении сварочных работ

При организации и проведении сварочных работ руководствоваться требованиями ГОСТ 12.3.003, РД5.9823.

Сварочные работы внутри помещения выполнять при непрерывной приточной вентиляции и при наличии местной вентиляции в соответствии с требованиями РД5.9971.

Для защиты окружающих рабочих и окружающего персонала от действия электрической дуги рабочие места сварщиков оградить переносными ширмами или щитами из асбестовой ткани по ГОСТ6102.

Сварщиков необходимо обеспечить средствами индивидуальной защиты.

Требования безопасности при вырезке корпусных конструкций

При проведении тепловой резки места проведения работ должны быть оборудованы общеобменной вентиляцией и местными отсосами, запрещается спускаться в цистерны без предварительной 15-20 минутной вентиляции.

Устройство лесов, настилов и подмостей при выполнении тепловой резки должно соответствовать требованиям ОСТ5.9029.

При выполнении работ на высоте 1,5 м и выше, газорезчику должно быть обеспечено безопасное рабочее место, оборудованное в соответствии с требованиями ОСТ5.9029.

В тех случаях, когда с помощью вентиляции не удается обеспечить содержание вредных выделений в пределах санитарных норм, необходимо применить средства индивидуальной защиты органов дыхания – респираторы СИЗОД-ФП-110, ШБ «Лепесток-200 (белый)» - для защиты от пыли.

Для защиты органов дыхания, при необходимости, возможно применение изолирующих противогазов марок ПШ-1, ПШ-2, а также шланговых противогазов РУ-60М.

Демонтаж спецпокрытий, изоляции, лакокрасочных материалов

Требования при демонтаже спецпокрытий, изоляции, окраски

При выполнении работ по демонтажу спецпокрытий, стеклопластика, изоляции, краски руководствоваться требованиями ГОСТ 12.3.005.

При демонтаже спецпокрытий, стеклопластика, изоляции и старой краски должны быть устранены опасные и снижены до допустимых условий вредные факторы:

высокая пожароопасность при работе с резинотехническими и лакокрасочными материалами;

токсичные компоненты теплоизоляционных материалов и клеев, проникающие в организм;

концентрация вредных веществ.

Для выполнения этих работ разрабатываются схемы вентиляции, в которых учитывается обеспечение данных работ.

Демонтаж и выгрузка крупногабаритного и тяжеловесного оборудования

При погрузочных работах руководствоваться требованиями ГОСТ 12.3.010, ГОСТ 12.3.009, РД5.0364, ОСТ5.330.

Кантовку и транспортировку корпусных конструкций производить по схемам, разработанным предприятием.

Крановые и стропальные работы производить аттестованными работниками, имеющими соответствующие удостоверения.

Строповку демонтированных секций производить за обуха или имеемые вырезы в конструкциях. При строповке секций за выреза предусмотреть защиту стропов от повреждения об острые кромки.

Для перевозки демонтируемых негабаритных секций, блоков, механизмов и оборудования по территории предприятия с учетом раскрепления и размещения секций на подвижном составе (железнодорожная платформа, автомобиль) на предприятии должны быть разработаны схемы транспортировки секций корпуса, крупногабаритного оборудования. Отступления от схем кантовки и транспортировки не допускаются.

Перед погрузкой секций с них должны быть удалены все посторонние предметы для исключения падения последних.

Работы по выгрузке и кантовке крупногабаритного оборудования и конструкций производить при силе ветра не более 6 баллов.

Запрещается оставлять груз в подвешенном состоянии при перерывах в работе.

После демонтажа и выгрузки вырезаемых конструкций (палубы, настилы и т.п.) по кромкам выреза необходимо установить леерное ограждение высотой не более 1,2 метра или зашить проем настилом.

Все крановое оборудование, такелажные средства, грузозахватные и вспомогательные приспособления должны быть изготовлены в полном соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» ПБ 10-382-00, при отсутствии последних с техническими требованиями чертежа на изготовление, утвержденными в установленном порядке.

Персонал, занятый работами по демонтажу и выгрузке оборудования, корпусных конструкций, должен быть обеспечен индивидуальными средствами защиты в зависимости от вида выполняемой работы (очки, респираторы, «Беруши», перчатки, защитные каски и т.д.).

studfiles.net

СУДОРЕМОНТ ОТ А ДО Я.: Тепловая строжка

Тепловая строжка является разновидностью тепловой резки металла. Сущность этого процесса состоит в том, что режущая струя кислорода направляется не перпендикулярно, а почти параллельно поверхности металла или под острым углом к ней (рис. 89). Рис. 89. Тепловая резка (строжка).

Рис. 89. Тепловая резка (строжка).При перемещении резака кислородная струя выжигает на поверхности металла узкую, неглубокую канавку. Размеры канавки (ее глубина и ширина) зависят от угла наклона режущей струи к поверхности металла и ее диаметра, а также от скорости перемещения резака.Тепловая строжка широко применяется при выполнении корпусосборочных работ для удаления поверхностных дефектов в сварных швах, прихваток и временных сборочных приспособлений, разделки кромок металла под сварку.Тепловая строжка в судостроении выполняется ручным газовым строгачем. Он дает нагревающее пламя большей мощности и пониженную скорость режущей струи кислорода, чем обычный резак. Строгач отличается конструктивно от ручного резака большей длиной и увеличенными размерами выходных отверстий подогревающего пламени и режущего кислорода.Приемы выполнения тепловой строжки во многом аналогичны приемам тепловой резки. Металл нагревают в начальной точке до температуры воспламенения, держа головку строгача под углом 70—80° к поверхности металла. После воспламенения металла пускают струю режущего кислорода и, установив головку строгача под острым углом (10—30°) к поверхности металла, начинают равномерно перемещать его по линии строжки. Если канавка, полученная тепловой строжкой, имеет недостаточную глубину или ширину, процесс повторяют в обратном направлении после первого прохода. Края канавки зачищают от шлака с помощью пневматической турбинки. Чистота обработки металла зависит от чистоты кислорода и его давления, наклона режущей струи к поверхности металла, ско-' рости и равномерности перемещения строгача, мощности подогревающего пламени.В последние годы большое распространение в судостроении получила воздушно-дуговая строжка. Она более экономичная, чем тепловая. Сущность ее состоит в том, что обрабатываемый металл расплавляется электрической дугой, возникающей между ним и электродом, и выдувается из полости реза струей сжатого воздуха. В этом случае применяют неплавящиеся угольные или графитовые электроды. Поток сжатого воздуха направлен параллельно электроду.

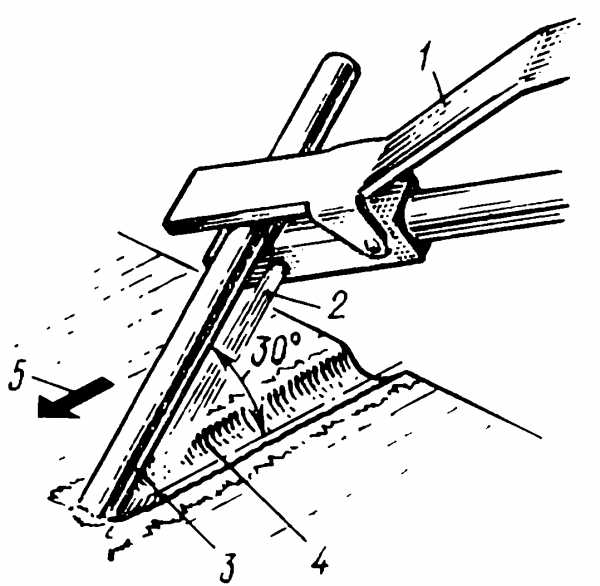

Рис. 90. Схема воздушно-дуговой строжки./ — электровоздушный строгач; 2 — струя сжатого воздуха; 3 — электрод; 4 — канавка; 5 — направление строжки. Выполняя воздушно-дуговую строжку (рис. 90), электрод располагают под углом 30— 45° к поверхности металла, несколько погружая его в образовавшееся углубление. Выплавленный металл разбрасывается струей сжатого воздуха вперед и в стороны.

Рис. 90. Схема воздушно-дуговой строжки./ — электровоздушный строгач; 2 — струя сжатого воздуха; 3 — электрод; 4 — канавка; 5 — направление строжки. Выполняя воздушно-дуговую строжку (рис. 90), электрод располагают под углом 30— 45° к поверхности металла, несколько погружая его в образовавшееся углубление. Выплавленный металл разбрасывается струей сжатого воздуха вперед и в стороны. sudoremont.blogspot.com