Содержание

Закалка стали – способы, температура, правила

- Какой бывает закалка металла

- Как избежать образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

- Выполнение закалки и отпуска стальных деталей в домашних условиях

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

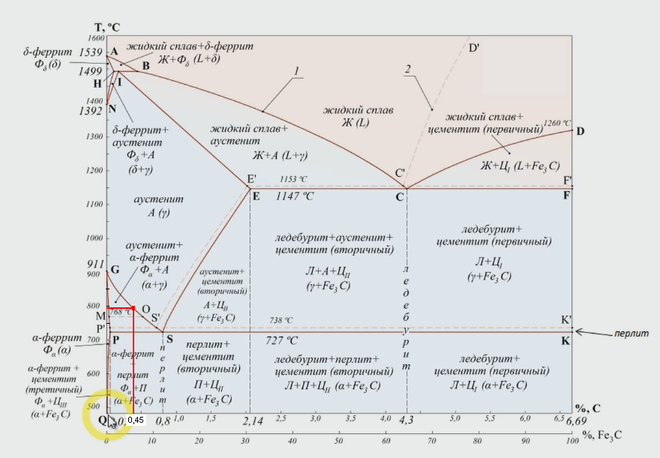

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

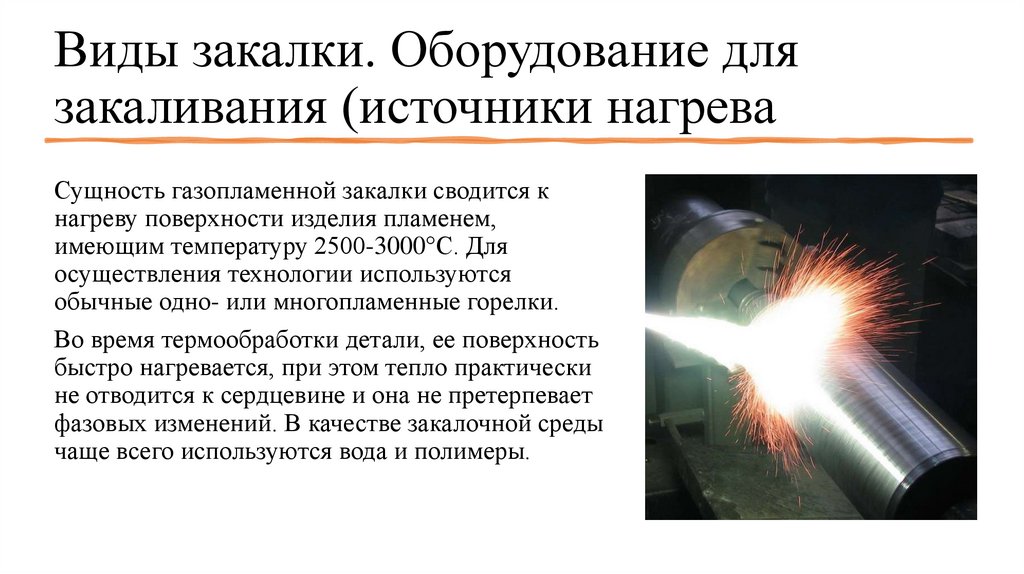

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Закалка стали

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки — повышение твёрдости и прочности — достигается превращением аустенита в одну из самых прочных структур — мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

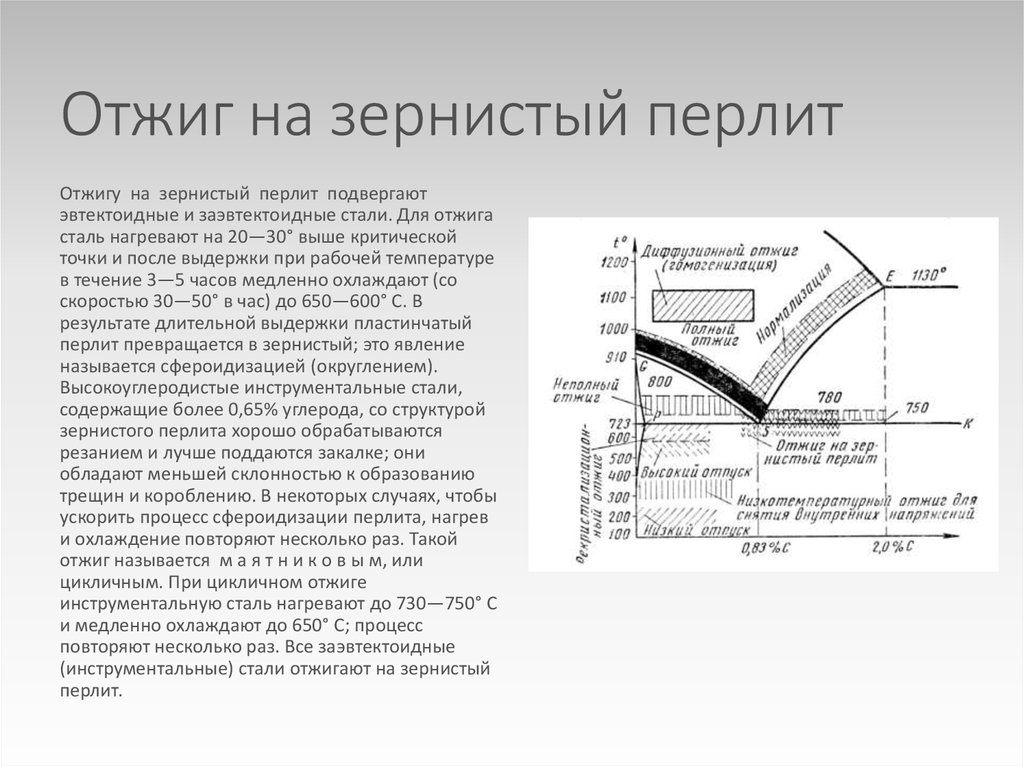

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных — аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80…100 НВ. Цементит же — весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных — неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30… 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Скорость охлаждения при закалке

Структура и свойства закаленной стали в большей степени зависят не только от температуры нагрева, но и от скорости охлаждения. Получение закалочных структур обусловлено переохлаждением аустенита ниже линии PSK, где его состояние является неустойчивым. Увеличивая скорость охлаждения, можно обеспечивать его переохлаждение до весьма низких температур и превратить в различные структуры с разными свойствами. Превращение переохлажденного аустенита может идти как при непрерывном охлаждении, так и изотермически, в процессе выдержки при температурах ниже точки Ar1 (т. е. ниже линии PSK).

е. ниже линии PSK).

Влияние степени переохлаждения на устойчивость аустенита и скорость его превращения в различные продукты представляют графически в виде диаграмм в координатах «температура-время». В качестве примера рассмотрим такую диаграмму для стали эвтектоидного состава (рис 3). Изотермический распад переохлажденного аустенита в этой стали происходит в интервале температур от Ar1 (727 °С) до Мн (250 °С), где Мн -температура начало мартенситного превращения. Мартенситное превращение в большинстве сталей может идти только при непрерывном охлаждении.

Рис.3 Диаграмма распада аустенита для стали эвтектоидного состава.

На диаграмме (см. рис 3) нанесены две линии, имеющие форму буквы «С», так называемые «С-кривые». Одна из них (левая) указывает время начало распада переохлажденного аустенита при разных температурах, другая (правая) — время окончания распада, В области, расположенной левее линии начала распада, существует переохлажденный аустенит. Между С-кривыми имеется как аустенит, так и продукты его распада. Наконец, правее линии конца распада существуют только продукты превращения.

Наконец, правее линии конца распада существуют только продукты превращения.

Превращение переохлажденного аустенита при температурах от Ar1 до 550 0С называют перлитным. Если аустенит переохлажден до температур 550…Mн, — его превращение называется промежуточным.

В результате перлитного превращения образуются пластинчатые структуры перлитного типа, представляющие собой феррито-цементитные смеси различной дисперсности. С увеличением степени переохлаждения в соответствии с общими законами кристаллизации возрастает число центров. Уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси. Так если превращение происходит при температурах, лежащих в интервале Ar1…650°C, образуется грубая феррито-цементитная смесь, которую называют собственно перлитом. Структура перлита является стабильной, т.е. неизменяемой с течением времени при комнатной температуре.

Все остальные структуры, образующиеся при более низких температурах, т.е. при переохлаждениях аустенита, относятся к метастабильным. Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

При ещё более низких температурах 590… 550 °С образуется тростит -весьма дисперсная феррито-цементитная смесь. Указанные деления перлитных структур в известной степени условно, так как дисперсность смесей монотонно возрастает с понижением температуры превращения. Одновременно с этим возрастают твёрдость и прочность сталей. Так твёрдость перлита в эвтектовдной стали составляет 180…22- НВ (8…19 HRC), сорбита — 250…350 НВ (25…38 НRС), тростита — 400…450 НВ (43…48HRC).

При переохлаждении аустенита до температур 550…МН он распадается с образованием бейнита. Это превращение называется промежуточным, так как в отличие от перлитного оно частично идет по так называемому мартенситному механизму, приводя к образованию смеси цементита и несколько пересыщенного углеродом феррита. Бейнитная структура отличается высокой твёрдостью 450…550 НВ.

Рис.4 Диаграмма распада аустенита для доэвтектоидной (а) и заэвтектоидной (б) сталей.

На диаграммах распада аустенита для доэвтектоидных и заэвтектоидных сталей (рис.4.) имеется дополнительная линия, показывающая время начала выделения из аустенита избыточных кристаллов феррита или цементита. Выделение этих избыточных структур происходит только при небольших переохлаждениях. При значительном переохлаждении аустенит превращается без предварительного выделения феррита или цементита, В этом случае содержание углерода в образовавшейся смеси отличается от эвтектоидного.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур. Для того, чтобы определить структуры, получающиеся при непрерывном охлаждении, нанесём на диаграмму распада аустенита кривые скорости охлаждения образцов углеродистой эвтектоидной стали (рис.5.).

Из этой диаграммы видно, что при очень малой скорости охлаждения V1 которая обеспечивается охлаждением вместе с печью (например, при отжиге), получается структура перлита. При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

Рис.5. Кривые распада аустенита при непрерывном охлаждении эвтектоидной стали.

При скорости V3 (охлаждение в масле) превращение аустенита идёт при таких температурах, которые обеспечивают получение сорбитной структуры, а иногда и троститной.

Если аустенит охлаждать с очень большой скоростью (V4), то он переохлаждается до весьма низкой температуры, обозначенной на диаграммах, как Мн. Ниже этой температуры происходит бездиффузионное мартенситное превращение, приводящее к образованию структуры мартенсита. Для углеродистых сталей такую скорость охлаждения обеспечивает, например, вода

В общем случае минимальная скорость охлаждения, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки — важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки — важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

Величина критической скорости закалки зависит от химического состава стали и некоторых других факторов. Так, например, у некоторых легированных сталей даже охлаждение на воздухе обеспечивает скорость больше критической.

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей — операции отпуска.

Также по теме:

Отпуск стали. Термообработка, обычно проводящаяся после закалки.

Свойства легированных сталей. Структура, свойства и применение.

Сталь с воздушной закалкой – свойства и определение

Сталь с воздушной закалкой относится к стали, которая подвергается процессу закалки на воздухе. Эта естественная закалка часто используется для обработки сталей группы А инструментальных сталей, таких как А2, А3, А4, А6 и А10. Однако также известно, что он используется для сталей таких марок, как D2.

Закалка – это процесс, используемый для упрочнения стали и изменения ее прочности и свойств упрочнения. Закалка стали может производиться с использованием различных сред, таких как масло и вода. Хотя в этой статье мы рассмотрим охлаждение металла с использованием воздуха или воздуха с такими добавками, как газ.

При использовании воздуха в качестве закалки рекомендуется учитывать, что охлаждение стали на естественном воздухе является наименее контролируемым методом. Вместо этого было бы лучше, если бы вы поместили его в атмосферную или вакуумную печь, чтобы обеспечить полный контроль над процессом закалки.

Важность закалки стали на воздухе

Закалка на воздухе, как правило, является важным процессом, используемым для термической обработки сталей, которые, как было установлено, должны быть закалены на воздухе. Эти стали, которые не закаливаются на воздухе, не обладают дополнительными свойствами прочности и твердости, которые позволяют использовать их в сложных условиях. Например, такие конечные продукты, как ножи для резки, калибры, штампы и пуансоны, не будут служить долго без этого процесса термообработки.

При закалке воздухом ваш производитель стали порекомендует, заключается ли процесс в простом охлаждении металла до комнатной температуры или следует продуть его сжатым воздухом. Если производитель рекомендует струйную очистку воздухом, это можно сделать разными способами, включая простой баллончик со сжатым воздухом или использование оборудования, специально предназначенного для управления воздухом.

Свойства стали воздушной закалки

Свойства инструментальной стали, относящейся к закалке на воздухе, включают стали с содержанием углерода в пределах от 0,5% до 2%. Способность к закалке на воздухе означает, что эти типы стали обладают дополнительными свойствами, такими как молибден, хром и марганец.

Способность к закалке на воздухе означает, что эти типы стали обладают дополнительными свойствами, такими как молибден, хром и марганец.

| AISI | C | Mn | Si | Cr | Ni | Mo | W | V |

|---|---|---|---|---|---|---|---|---|

| A2 | 1.00 | 1.00 | 0.50 | 5.00 | 0.30 | 1.00 | – | 0.15-0.50 |

| A3 | 1.30 | 0.60 | 0.50 | 5.50 | 0.30 | 1.40 | – | 1.40 |

| A4 | 1.05 | 2. 20 20 | 0.50 | 2.20 | 0.30 | 1.40 | – | – |

| A6 | 0.75 | 2.50 | 0.50 | 1.20 | 0.30 | 1.40 | – | – |

| A10 | 1.50 | 2.10 | 1.50 | – | 2.05 | 1.75 | – | – |

Advantages of air quenching

The advantages этой закалочной среды включает в себя возможность полного контроля над скоростью охлаждения и конечным результатом твердости. Например, регулирование давления и воздействия воздуха на сталь означает, что вы можете контролировать скорость ее охлаждения и, следовательно, желаемые свойства. Это важно для производителей инструментов, которые хотят использовать продукт в условиях, требующих чрезвычайной прочности и долговечности, поскольку известно, что закалка на воздухе позволяет получать прочные и долговечные металлы, способные выдерживать даже самые сложные условия.

Одним из основных преимуществ использования воздуха в качестве охлаждающей жидкости является стоимость. Воздух предоставляется бесплатно, и если не используются дорогостоящие климатические камеры, вы можете значительно сэкономить на затратах, используя воздух для закалки стали.

Недостатки закалки на воздухе

При закалке стали на воздухе часто возникают проблемы с металлом, если она выполняется неправильно. Основная проблема, которая может возникнуть, — это трещины при охлаждении из-за быстрого охлаждения стальной детали. Однако вы можете легко предотвратить эту проблему, используя вакуумные печи и соответствующие методы закалки.

Инструментальная сталь D-2 для воздушной закалки

Инструментальная сталь D-2 представляет собой универсальную высокоуглеродистую, высокохромистую инструментальную сталь для воздушной закалки, которая характеризуется относительно высокой достижимой твердостью и многочисленными крупными сплавами с высоким содержанием хрома. в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

Категория*

FlatRoundsFollow BarOther

Толщина/внутренний диаметр*

Ширина/внешний диаметр*

Длина*

Другое Примечания углеродистая, высокохромистая, закаливаемая на воздухе инструментальная сталь, характеризующаяся относительно высокой достижимой твердостью и многочисленными, крупными, богатыми хромом сплавными карбидами в микроструктуре. Эти карбиды обеспечивают хорошую стойкость к износу при скользящем контакте с другими металлами и абразивными материалами. Хотя доступны другие стали с повышенной ударной вязкостью или улучшенной износостойкостью, D-2 обеспечивает эффективное сочетание износостойкости и ударной вязкости, производительности инструмента, цены и большого разнообразия форм изделий.

Analysis:

| C | CO | CR | It increases the rate of carbon-penetration in carburizing.»> MN | MO | NI | P | It decreases weldability, impact toughness and ductility.»> S | SI | V | W |

|---|---|---|---|---|---|---|---|---|---|---|

| 1.40 – 1.60 | 11.00 – 13.00 | 0.10 – 0.60 | 0.70 – 1.20 | 0. 10 – 0.60 10 – 0.60 | 0.50 – 1.10 |

Size Availability :

Плоские • Полые • Метрические • Нестандартные • Круглые • Квадратные • Стандартные

Применение:

| Штампы для вырубки | Инструменты для полировки | Штампы для чеканки |

| Drawing Dies | Extrusion Dies | Forming Rolls |

| Gauges | Knurls | Lamination Dies |

| Lathe Centers | Master Parts | Punches |

| Seaming Rolls | Shear Blades | Бобинорезательные станки |

| Плашки обжимные | Плашки резьбовые накатные | Матрицы обрезки |

Обозначения:

DIN 1.2379-Германия

B.S. BD 2-Великобритания

ASTM A681-US

FED QQ-T-570-US

SAE J437-US

SAE J438-US

UNS T30402-US

AISI D2 Инструментальная сталь для закалки на воздухе-US

| Диапазон температур | Охлаждение/закалка | Примечания | |

|---|---|---|---|

| Ковка | 2000-2100°F | Медленно. | Медленно и равномерно нагревайте. Не подделывайте ниже 1700°F. Охладить в вермикулите или другом изоляционном материале. |

| Отжиг | 1545-1600°F | Медленное охлаждение со скоростью 25°F в час до 1000°F. | |

| Снятие напряжения | 1020-1200°F | Медленно охладить в печи до 930°F. Затем на воздухе. | Снятие напряжения после черновой обработки |

| Предварительный нагрев | 1450-1500° F | Время предварительного нагрева в печи ¾ часа. на дюйм толщины. Нагрев до температуры как можно медленнее | |

| Закалка | 1800-1900°F | На воздухе. | Отпуск сразу после закалки. Дайте остыть до 125-150 ° F перед темперированием. Время выдержки составляет 15 минут на дюйм толщины. Минимум 30 минут. |

| Закалка | (см. таблицу) | Для получения хороших результатов необходимо полное выравнивание температуры по всему инструменту.

|

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.