Содержание

ТВЧ — это закалка: особенности, оборудование, достоинства

Главная » Обработка металла » Термообработка » Что такое ТВЧ и где это применяется?

На чтение 5 мин

Содержание

- Что такое ТВЧ-закалка?

- Сферы применения

- Достоинства и недостатки

- Как выбирается температура

- Охлаждение детали

- Индукционная установка

После изготовления металлических деталей, на производстве проводят дополнительную обработку чтобы улучшить характеристики материала. ТВЧ — это закалка стали, которая проводится с помощью воздействия токов высокой частоты. Применяется на производстве.

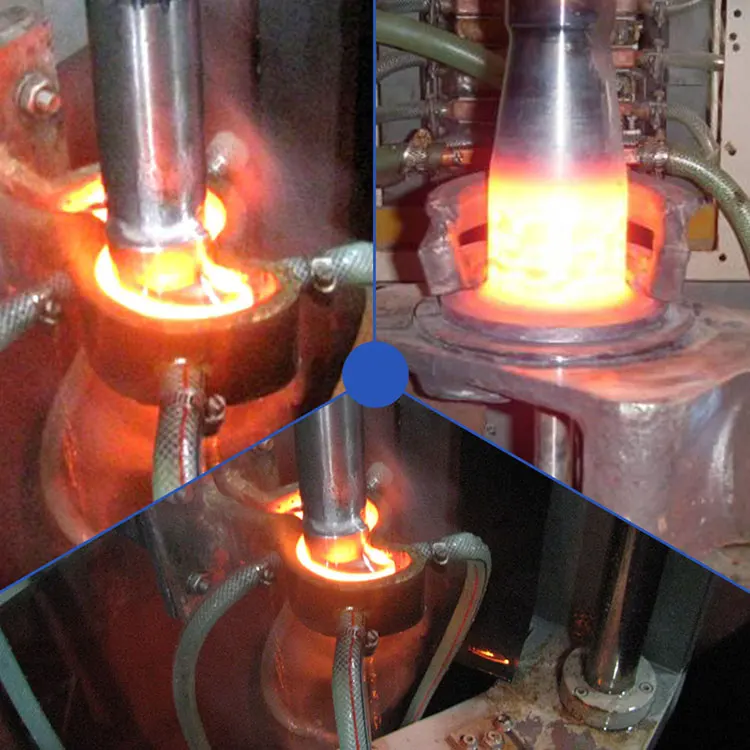

ТВЧ закалка стали

Что такое ТВЧ-закалка?

ТВЧ закалка — поверхностное термическое воздействие на сталь, которое проводится при подаче тока высокой частоты. После проведения технологического процесса показатели прочности, твердости увеличиваются, что повышает эксплуатационные характеристики изделия. Технологический процесс состоит из нескольких этапов:

- нагрев до высокой температуры;

- выдержка в одном температурном режиме;

- охлаждение.

Глубина закалки ТВЧ зависит от длительности каждого из этапов.

При разогреве стали токами высокой частоты важно правильно выполнить охлаждение. Для этого заготовку погружают в ёмкость с охлаждающей жидкостью или на обработанную поверхность разбрызгивается масло, вода, эмульсия.

С помощью оборудования, на котором проводится процесс закалки стали, можно выполнить ТВЧ-пайку. Для этого на рабочую поверхность подаётся ток ещё большей частоты.

Сферы применения

Термическое воздействие необходимо для того чтобы улучшить характеристики изделия. ТВЧ подвергаются следующие детали:

- зубья;

- шестерни;

- шкивы;

- валы;

- оси;

- крановые колеса.

Нагрев токами высокой частоты применяется к изделиям из углеродистой стали. Если в них содержится не более 0,5% углерода, после обработки они приобретут высокие показатели прочности, твердости. Если процент углерода ниже, достигнуть необходимых характеристик не получится.

Шестерни

Любой метод обработки металлов обладает сильными и слабыми сторонами. Преимущества:

- У изделий, прошедших закалку токами высокой частоты остаётся мягкая середина. Это делает их устойчивее к пластической деформации.

- Глубину закалки можно отрегулировать.

- Металлическая поверхность непродолжительное время подвергается нагреву. Благодаря этому не происходит процессов окисления.

- Возможность обрабатывать изделия различной формы, размера.

- На поверхности заготовок не образуется нагар.

- Минимальное изменение габаритов после проведения технологического процесса. Это позволяет использовать незначительный припуск на готовую деталь.

Недостатки:

- Для работы в мастерской или гараже приобретать оборудование невыгодно, поскольку оно дорого стоит.

- Индукционную установку невозможно создать своими руками.

Станки применяются при серийном производстве износоустойчивых деталей.

Как выбирается температура

Чтобы провести качественную закалку стальной заготовки, нужно выбрать температурный режим обработки, который зависит от вида обрабатываемого материала:

- Доэвтектоидные стали — содержат менее 0.

8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью. - Заэвтектоидные стали — содержат более 0.8% углерода. Разогреваются до температуры 800 градусов. Таким образом происходит неполная закалка.

Особенности индукционного воздействия на металлические поверхности не позволяют обрабатывать стали, процентное содержание углерода в которых не превышает 0.5%. Для завершения технологического процесса нужно устранить возникшее напряжение между сердцевиной и поверхностью изделия. Чтобы сделать это, проводится низкотемпературный отпуск. Заготовка помещается в печь, разогретую до температуры 200 градусов по Цельсию. Когда температура упадёт, изделию дают остыть при комнатной температуре.

Закалка стали

Охлаждение детали

Охлаждение — заключительный этап. Важные условия — скорость, равномерность. При охлаждении применяется два метода:

- Деталь помещают в бак с охлаждающей жидкость.

- Поверхность заготовки покрывается слоем охлаждающей жидкости с помощью спреера.

Индуктор, используемый для работы с металлическими изделиями, оборудуется дополнительной системой охлаждения. Она представляет собой медные трубки, по которым циркулирует вода. Охлаждение происходит благодаря отверстиям, прорезанных в трубках, из которых вода попадает на рабочую поверхность.

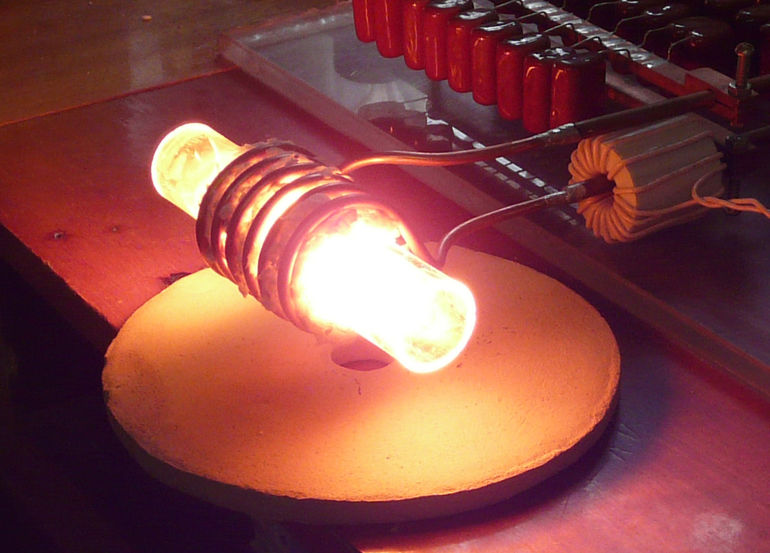

Индукционная установка

Чтобы провести разогрев токами высокой частоты, нужно использовать индукционное оборудование. Оно состоит из высокочастотного генератора, индуктора. Заготовку устанавливают внутри индуктора или рядом с ним. Он представляет собой катушку, на которой закрепляется медная трубка. Габариты, форма индуктора может изменяться в зависимости от размера обрабатываемой детали.

После включения оборудования индуктор генерируют магнитное поле, которое проходит через изделие. Вихревые токи, образующиеся во время обработки, разогревают поверхностные слои стали. Чтобы увеличить глубину проработки детали, нужно повысить частоту тока.

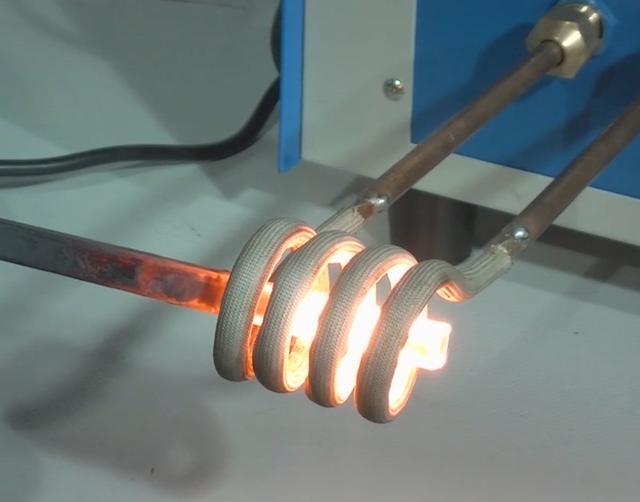

Бывает несколько типов конструкции индуктора:

- Валы, отверстия, колеса закаливаются с помощью многовитковых установок.

- Рабочую часть инструментов обрабатывают с помощью петлевых аппаратов.

- Если деталь сложной формы, применяется фасонная установка.

Помимо конструкции используемого оборудования, изменяют режимы проведения работ:

- Одновременная. Нагреву подвергается выбранная зона заготовки. После разогрева деталь равномерно охлаждается.

- Непрерывно-последовательная. Зоны, которые требуется подвергнуть обработке, нагреваются последовательно. Для этого заготовка или индуктор смещается. Когда одна зона была разогрета и рабочий сместил индуктор, она начинает охлаждаться.

При обработке нужно удерживать одно расстояние между индуктором, рабочей поверхностью на всем рабочем промежутке. Важно не допускать соприкосновения оборудования и заготовки. Это приведёт к нарушению структуры материала.

Одновременный разогрев изделий подразумевает использование большой мощности. Это повышает затраты электроэнергии. Из-за этого при обработки крупногабаритных заготовок применяют режим непрерывно-последовательной закалки.

Это повышает затраты электроэнергии. Из-за этого при обработки крупногабаритных заготовок применяют режим непрерывно-последовательной закалки.

ТВЧ — технология, направленная на изменение характеристик металлической заготовки. Разогревание изделия высокочастотными токами увеличивает показатели твердости, прочности. Важно равномерно провести разогрев, охлаждение. ТВЧ актуально использовать при многосерийном производстве.

( 5 оценок, среднее 4.2 из 5 )

Поделиться

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Содержание

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Усиление защиты

– Изучите Linux TV

Джей

Доверие — очень важный аспект безопасности, но кому/чему именно вы должны доверять? Как насчет никого? Присоединяйтесь к Джею и Жоао в эпизоде 18 шоу Enterprise Linux Security, где они обсуждают безопасность нулевого доверия.

- Версия Ogg

- Версия MP3

- Версия MP3 (низкая)

Категории Enterprise Linux Security, Подкасты, Видео на YouTube Теги Enterprise Linux Security, Enterprise Security, Усиление, IT-безопасность, Linux, подкаст, нулевое доверие 2 комментариев

Джей

Недавно появились интересные новости безопасности, и в этом выпуске основное внимание уделяется двум событиям. Trojan Source — это недавно обнаруженная тактика, которую можно использовать для сокрытия вредоносного кода и выполнения чего-то совершенно неожиданного, даже если исходный код кажется синтаксически правильным. Кроме того, CISA недавно потребовала исправления большого количества CVE в самом ближайшем будущем, что, вероятно, будет иметь последствия даже за пределами Соединенных Штатов. Кроме того, Джей и Жоао также обсуждают недавно выпущенную Fedora 35 — дистрибутив, широко распространенный на рабочих станциях, используемых администраторами.

Trojan Source — это недавно обнаруженная тактика, которую можно использовать для сокрытия вредоносного кода и выполнения чего-то совершенно неожиданного, даже если исходный код кажется синтаксически правильным. Кроме того, CISA недавно потребовала исправления большого количества CVE в самом ближайшем будущем, что, вероятно, будет иметь последствия даже за пределами Соединенных Штатов. Кроме того, Джей и Жоао также обсуждают недавно выпущенную Fedora 35 — дистрибутив, широко распространенный на рабочих станциях, используемых администраторами.

Скачания эпизодов

- OGG версия

- MP3 Версия

- MP3 версия (минимум)

СПАСИБО Ссылки

- Trojan Source

- CISA (BOD) 22-01111111 CISA (BOD) 22-01 Директива (cisa.

gov)

gov) - CISA (BOD) 22-01 Каталог уязвимостей

категории Enterprise Linux Security, Подкасты, Видео на YouTube Теги 22-01, CISA, корпоративный linux, Enterprise Linux Security, Усиление, Предотвращение вторжений, Linux, Безопасность Linux, патч, Безопасность, Источник троянов, TrojanSource, Уязвимости

Джей

Использование устаревших дистрибутивов Linux может со временем привести к дополнительным рискам безопасности, а переход на более новый и лучше поддерживаемый дистрибутив может оказаться очень трудным делом для большинства администраторов. В этом эпизоде к Джею и Жоао присоединяется Джек из AlmaLinux, и мы говорим об Elevate — инструменте, который можно использовать для перехода с дистрибутива семейства Enterprise Linux на другой дистрибутив Enterprise Linux. Это помогает облегчить часть бремени миграции дистрибутива, а в качестве проекта сообщества это также отличный проект для начала работы с проектом с открытым исходным кодом.

Загрузка эпизодов

- Версия OGG

- Версия MP3

- Версия MP3 (низкая)

Категории Enterprise Linux Security, Подкасты, Видео на YouTube Теги almalinux, Elevate, enterprise linux, Enterprise Linux Security, Усиление, Предотвращение вторжений, Linux, Безопасность Linux, Безопасность

Домашняя закалка | North Tahoe Fire District

Крыша

Крыша является наиболее уязвимой частью вашего дома. Дома с деревянными или гонтовыми крышами подвержены высокому риску разрушения во время лесного пожара. Постройте свою крышу или перекройте ее из таких материалов, как композит, металл или черепица. Заблокируйте все зазоры между настилом крыши и покрытием, чтобы не допустить застревания угольков.

Вентиляционные отверстия

Вентиляционные отверстия в домах создают отверстия для разлетающихся углей.

- Закройте все вентиляционные отверстия металлической сеткой размером от 1/16 до 1/8 дюйма. Не используйте стекловолокно или пластиковую сетку, потому что они могут расплавиться и загореться.

- Защитите вентиляционные отверстия в карнизах или карнизах перегородками для блокирования тлеющих углей (сетки недостаточно).

Карнизы и софиты

Карнизы и софиты должны быть защищены негорючими* или негорючими материалами.

Windows

Тепло от лесного пожара может привести к тому, что окна разобьются еще до того, как загорится дом. Это позволяет горящим уголькам проникать внутрь и вызывать возгорание. Однокамерные и большие окна особенно уязвимы.

- Установите окна с двойным остеклением и одним стеклом из закаленного стекла, чтобы уменьшить вероятность поломки при пожаре.

- Рассмотрите возможность ограничения размера и количества окон, выходящих на большие участки растительности.

Стены

Изделия из дерева, такие как доски, панели или черепица, являются обычными материалами для облицовки. Однако они легко воспламеняются и не являются хорошим выбором для пожароопасных помещений.

- Постройте или отреставрируйте свои стены из стойких к воспламенению* строительных материалов, таких как штукатурка, фиброцементный стеновой сайдинг, антипирен, обработанная древесина или другие утвержденные материалы.

- Убедитесь, что материалы простираются от фундамента до крыши.

Настилы

Поверхности в пределах 10 футов от здания должны быть изготовлены из негорючих*, негорючих или других утвержденных материалов.

- Убедитесь, что из-под настила убраны все горючие предметы.

Водосточные желоба

Держите водосточные желоба чистыми или закрывайте водосточные желоба, чтобы предотвратить скопление растительных остатков.

Покрытие патио

Для покрытия патио используйте те же огнестойкие* материалы, что и для крыши.

Дымоход

Закройте дымоход и дымоход негорючим экраном. Используйте металлический экран с отверстиями не меньше 3/8 дюйма и не больше 1/2 дюйма, чтобы предотвратить вылет тлеющих углей и возгорание.

Гараж

Приготовьте огнетушитель и такие инструменты, как лопата, грабли, ведро и шланг на случай пожара.

- Установите уплотнитель вокруг и под воротами гаража, чтобы предотвратить задувание углей.

- Храните все горючие и легковоспламеняющиеся жидкости вдали от источников воспламенения.

Заборы

Рассмотрите возможность использования огнестойких* или негорючих материалов для ограждения, чтобы защитить свой дом во время лесного пожара.

Подъездные пути и подъездные пути

Подъездные пути должны быть построены и содержаться в соответствии с государственными и местными нормами, чтобы пожарные и аварийные машины могли добраться до вашего дома. Рассмотрите возможность содержания подъездных дорог с просветом не менее 10 футов с каждой стороны, что обеспечивает двустороннее движение.

8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

8% углерода. Во время обработки их разогревают до температуры 850 градусов. После нагрева детали быстро охлаждают. Её погружают в ванную с охлаждающей жидкостью.

gov)

gov)