Содержание

4. Посадка с зазором. Определение посадки.

1.

Виды взаимозаменяемости

Согласно

рекомендациям ИСО

взаимозаменяемость-

пригодность одного изделия (процесса

или услуги) для использования вместо

другого изделия в целях выполнения

одних и тех же требований к точностным

параметрам является одним из основных

условий взаимозаменяемости.

Виды

взаим-сти: ВЗМ

А)Полная

(взаим-ть, которая обеспечивает

возможность беспригонной сборки (или

замены при ремонте) любых независимо

изготовленных м заданной точностью

однотипных деталей. Такой вид ВЗМ

возможен только тогда, когда размеры,

форма присоед.поверхн., механич., электр.

и др. качественные и колич-ные хар-ки

деталей и узлов после изготовления

находятсяв заданных пределах. И собранное

из этих деталей и узлов изделие соотв-ет

техн-ким требованиям. При этой ВЗМ

появляется возможность автомат-ного

процесса, возможность конвеерной

сборки, упрощается ремонт. Возможна

кооперация предпр-тий по выпуску

изделий)

Б)Неполная

( ВЗМ, при которой для обеспечения

необходимой точности изделия предусм-тся

некоторые конструкторские особенности

узла или вводятся дополнит. технологич.

технологич.

операции по сборке или ремонту. Применятся

в том случае, если для заданных

эксплуатц-ных треб-ний необходимо

изготовление детали или сбор.ед с

малыми, эконом-ки невыгодными и

технолог-ки сложновыполн. допусками.

Для обеспечения требуемой точности

сборки применяются доп-ные операции,

т.к называется селиктивная сборка(доводка,

пригонка) Кроме того , в конструкцию

вводятся доплн-ные регулировочные

элементы и компенсаторы. Неполная ВЗМ

осуществляется не по всем, а только по

отдельным геометрич-ким или другим

парметрам.

В)

Внутреняя

(

ВЗМ, при которой все или некоторые

детали, узлы, механизмы входяшие в

сложное готовое изделие взаимозаменяемы.

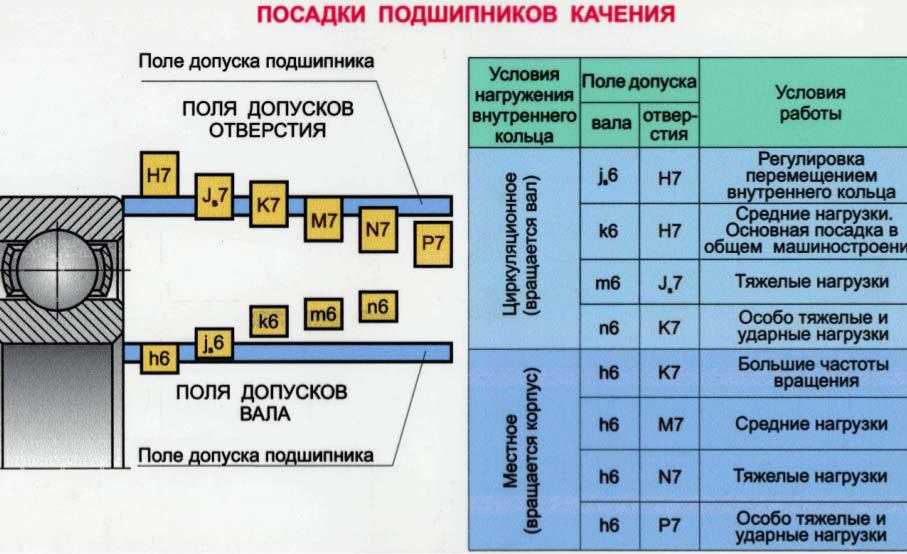

Для подшипников качения внутреннюю

ВЗМ имеют наружные или внутренние

кольца, тела качения-шарики,

ролики)

Г)Внешняя

( ВЗМ сборочных единиц, а также

кооперируемых и покупных изделий

(монтируемых в более сложные). По

размерам, форме присоед-мых поверх-тей,

эксплуатац-ным показателям, параметрам.

Для силового агрегата в сборе- это

замена двигателя, который будет осущ-тся

по размерам, форме присоед-мых поверх-тей

и эксплуатац-ным показателям, т. к

к

мощность, частота вращения вала и

др.)

Д)

Функциональная ( вид ВЗМ, при котором

возможны не только сборка и замена при

ремонте любых деталей, узлов, механизмов,

но и обеспечение их необходимых

эксплуатац-ных показателей и параметров.

Зубчатое колесо кроме, способности без

подгонки занять своё место в узле,

должна передавать заданный крутящий

момент, иметь определённое передаточное

отошение, заданный ресурс работы).

2

.

Дать основные понятия о допусках и

посадках

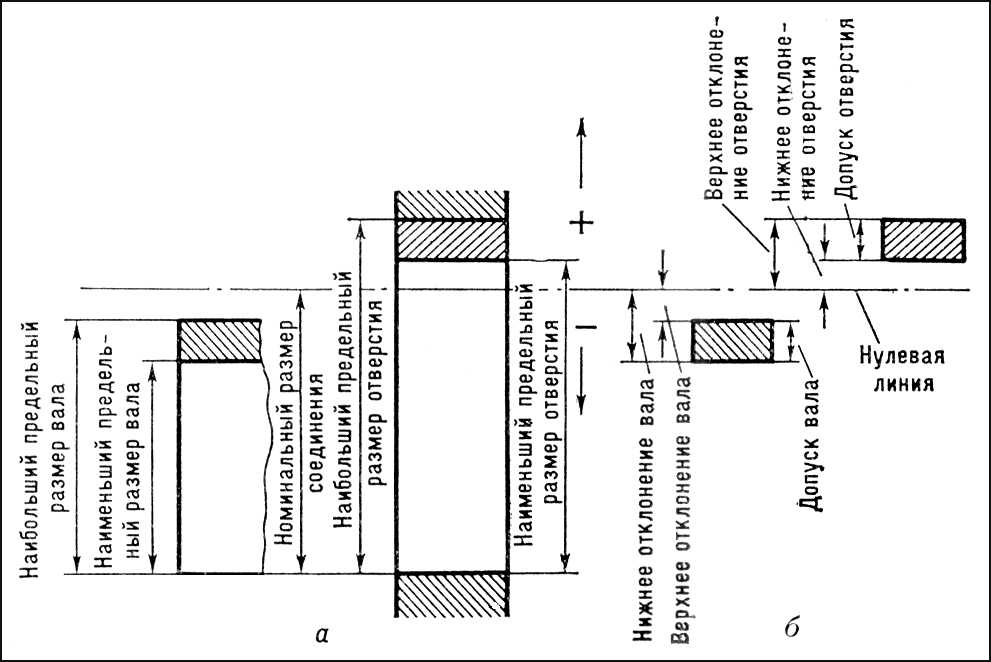

Нулевая

линия- линия, соответствующая некоему

размеру, от которой откладываются

отклонения размеров при указании

допусков и посадок. Все линии чертежа

— нулевые. Размер этот называется

номинальным размером.

Предельное

отклонение- разность между предельным

(наиболее отклоняющимся) и номинальным

размером.

Верхнее

отклонение= верхнее предельное отклонение

-разница между номинальным и наибольшим

предельным размером.

Нижнее

отклонение= нижнее предельное отклонение

— разница между номинальным и наименьшим

предельным размером.

Поле

допуска- диапазон размеров, ограниченный

верхним и нижним отклонением от нулевой

лини. Положение поля допуска обозначают:

Для

отверстиz:

Прописные (большие) буквы латинского

алфавита: A, B, C, CD, D……

Для

вала: строчные (маленькие) буквы

латинского алфавита: a, b, c,

cd……

Посадка- характер

соединения двух деталей, определяемый

разностью их размеров до сборки.

Номинальный

размер посадки- размер,

общий для отверстия и вала, составляющих

соединение.

Вид

посадки определяется взаимным

расположением полей допусков отверстия

и вала и их размерами.

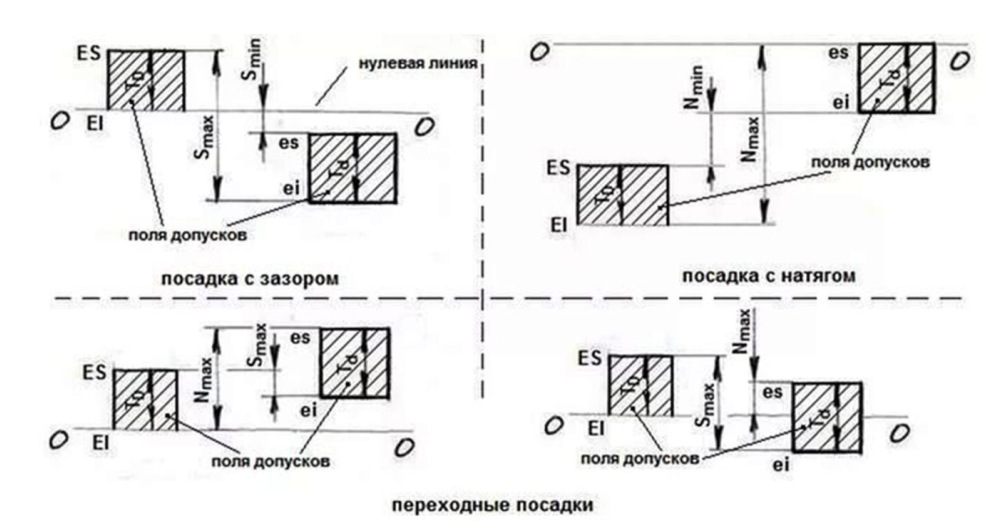

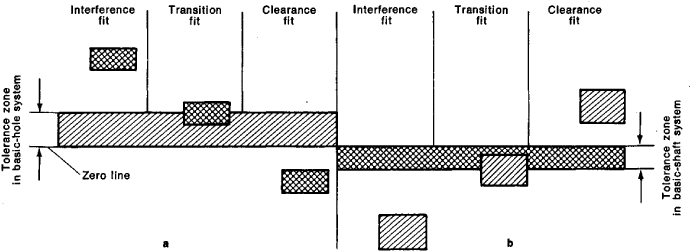

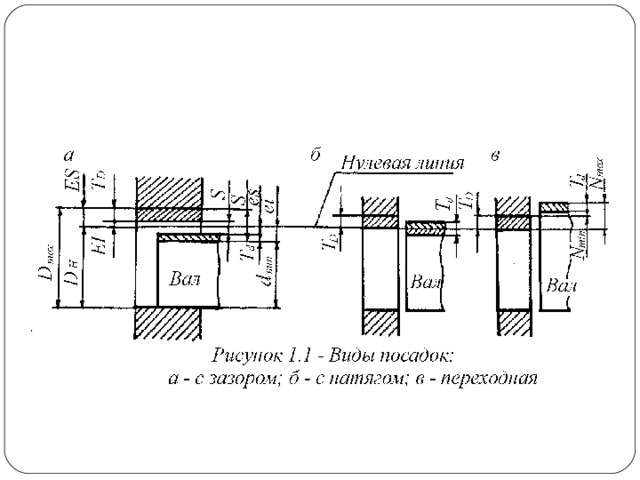

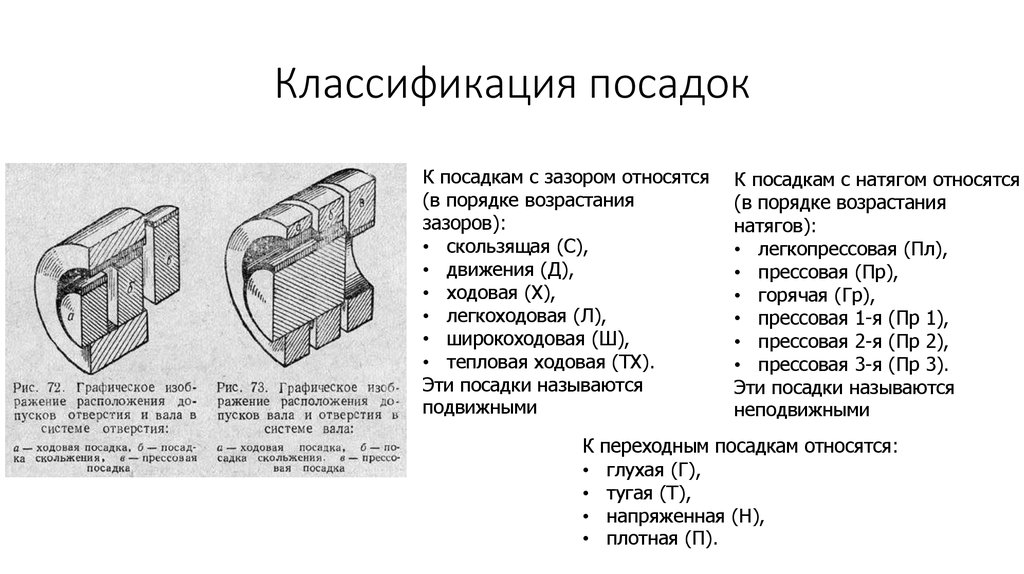

Различают

три группы посадок:

подвижные

(с зазором), неподвижные (с натягом) и

переходные (возможен зазор или

натяг).

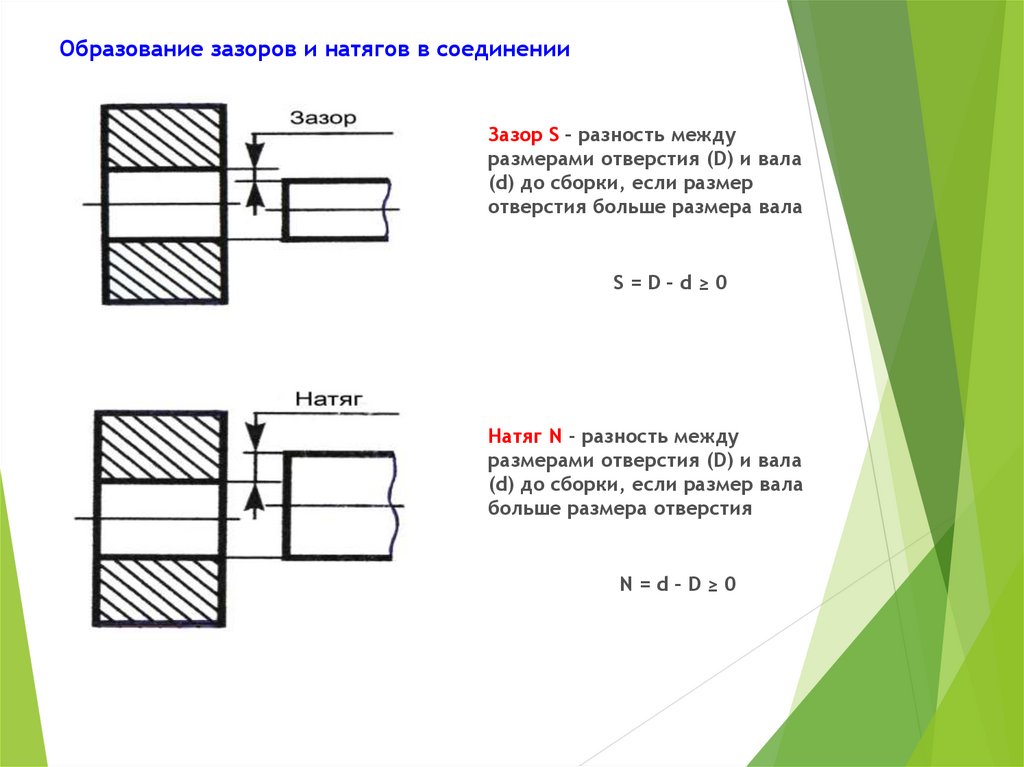

Зазор

образуется в результате положительной

разности между размерами диаметра

отверстия и вала. Если эта разность

отрицательна, то посадка будет с

натягом.

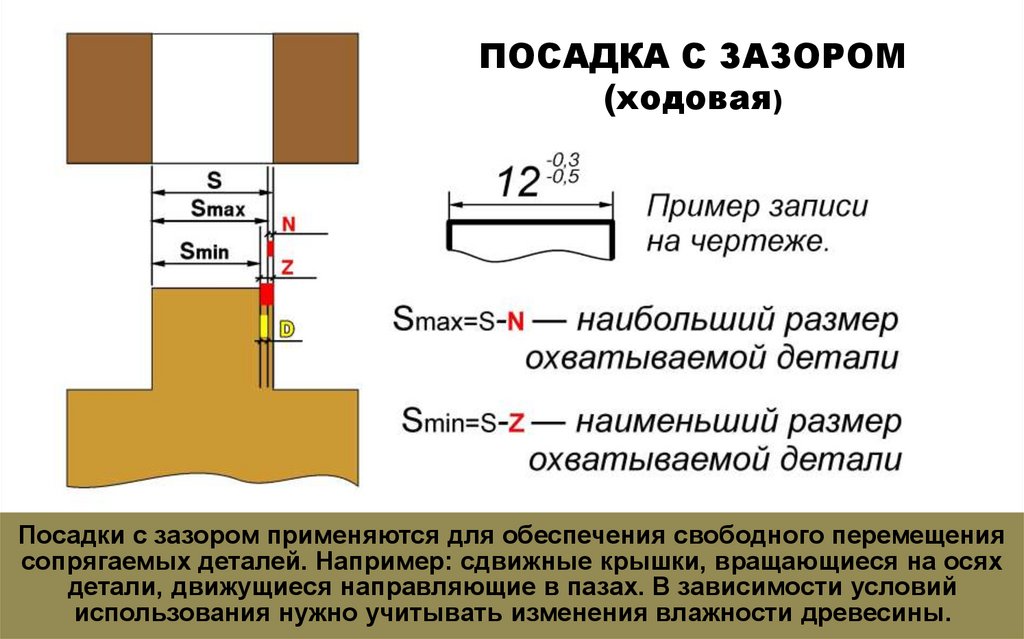

Посадка

с зазором-посадка, реализация которой

всегда приводит к образованию зазора

в соединении, т.е наименьший предельный

размер отверстия больше предельного

размера вала или равен нулю.

Зазор-разность

между размерами отверстия и вала, если

размер отверстия больше размера

вала.

Различают

наибольшие и наименьшие зазоры и натяги.

Наибольший зазор — это положительная

разность между наибольшим предельным

размером отверстия и наименьшим

предельным размером вала

Наименьший

зазор — положительная разность между

наименьшим предельным размером отверстия

и наибольшим предельным размером

вала.

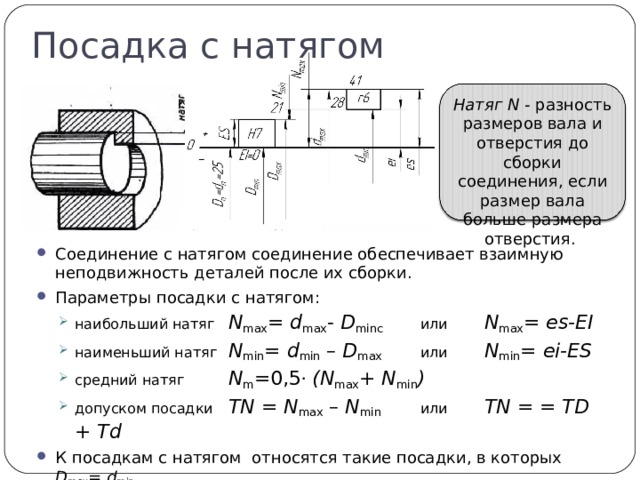

Натяг-

разность между размерами вала и отверстия

до сборки, если размер вала больше

размера отверстия.

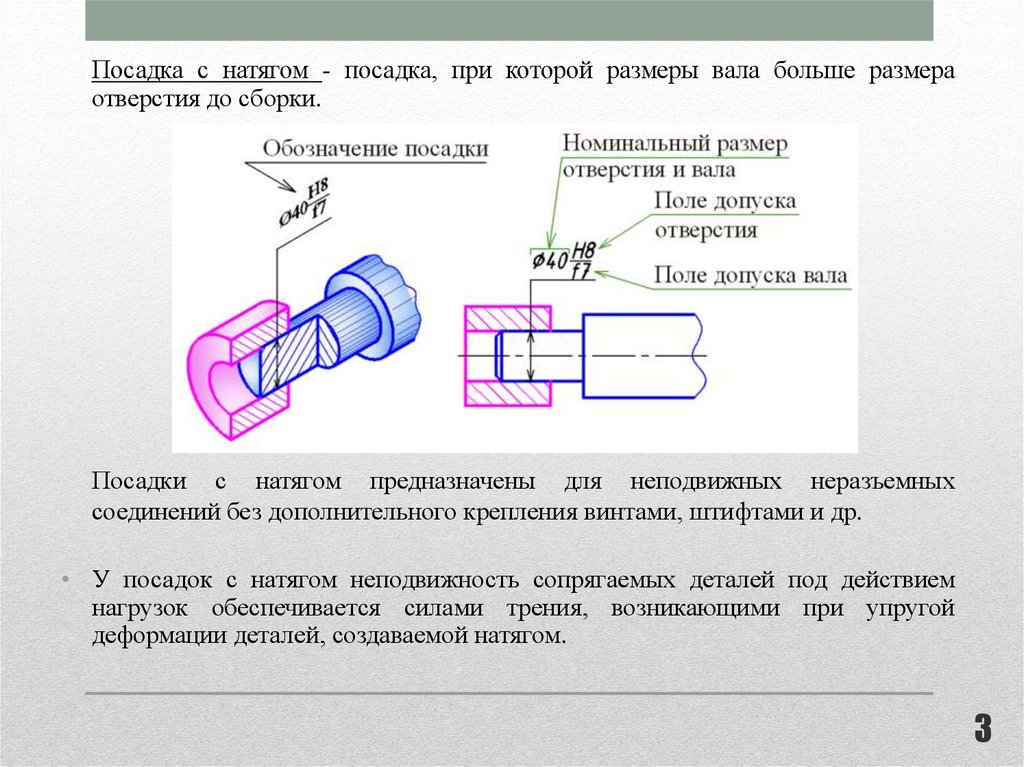

Посадка

с натягом-посадка, при которой образуется

натяг в соединении, т.е наибольший

предельный размер отверстия меньше

предельного размера вала.

Наибольший

натяг—положительная разность между

наибольшим предельным размером вала

и наименьшим предельным размером

отверстия.

Наименьший

натяг— положительная разность между

наименьшим предельным размером вала

и наибольшим предельным размером

отверстия.

Сочетание

двух полей допусков (отверстия и вала)

и определяет характер посадки, т. е.

е.

наличие в ней зазора или натяга.

Системой

допусков и посадок установлено, что в

каждом сопряжении у одной из деталей

(основной) какое-либо отклонение равно

нулю. В зависимости от того, какая из

сопрягаемых деталей принята за основную,

различают посадки в системе отверстия

и посадки в системе вала.

Посадки

в системе отверстия —

это посадки, в которых различные зазоры

и, натяги получают соединением различных

валов с основным отверстием.

Посадки

в системе вала— посадки, в которых

различные зазоры и натяги получают

соединением различных отверстий с

основным валом.

Нормальная

температура- допуски и предельные

отклонения, установленные стандартом,

относятся к размерам деталей, при

температуре 20®С.

Основные

принципы построения систем допусков

и посадок:

1)принцип

предпочтительности;

2)

принцип измерений при н.у.;

3)

принцип ограничения предельных

контуров;

4)

принцип формализации отпусков;

5)

принцип увязки допусков с эффективными

параметрами;

6)

принцип формирования эффективных

параметров;

7)

принцип установления уровней относительной

точности;

3.

Сопрягаемые и несопрягаемые , охватываемые

и охватывающие поверхности.

Сопрягаемые

поверхности- это поверхности по которым

происходит соединение деталей, по форме

сопрягаемые поверхности бывают:

Гладкие

цилиндрическиеКонические

Соединение

призматических элементов деталиШлицевые

соединенияСферические

Резьбовые

соединения

Квалифицируются

: по степени свободы, взаимного перемещения

деталей различают:

Неподвижные,

неразъемные соединения.Неподвижные

разъёмныеПодвижные

Несопрягаемые

поверхности—

это поверхности по которым не происходит

соединение деталей.

Посадка-

это характер соединения 2-х деталей ,

определяемые разностью их размеров до

сборки.

Посадка

с зазором- это посадка реализация

которой всегда приводит к образованию

зазора в соединение , т. Е. наименьший

предельный размер отверстия (Dmin)

больше наибольшего предельного размера

вала (dmax)

.

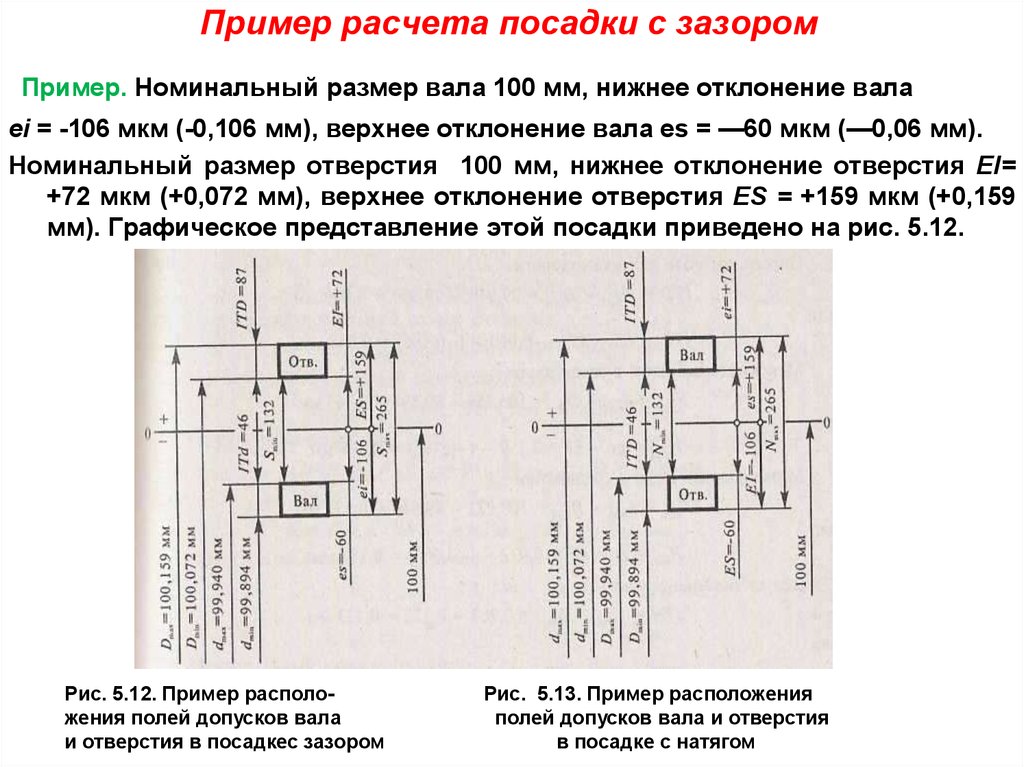

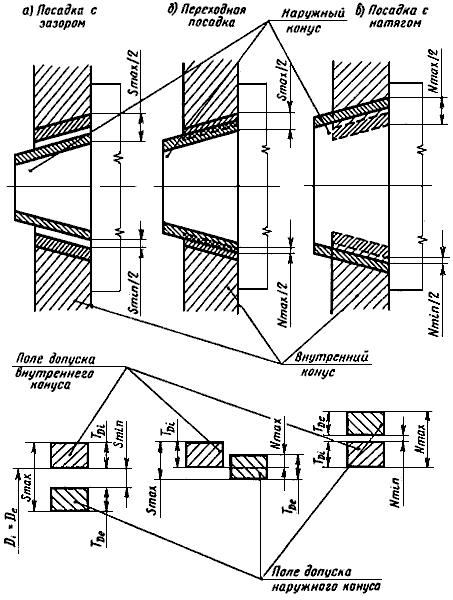

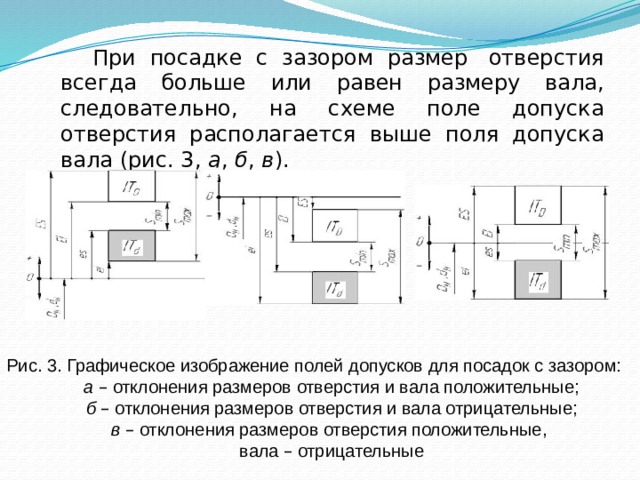

При

графическом изображении посадки с

зазором поле допуска отверстия

расположено под полем допуска вала

5

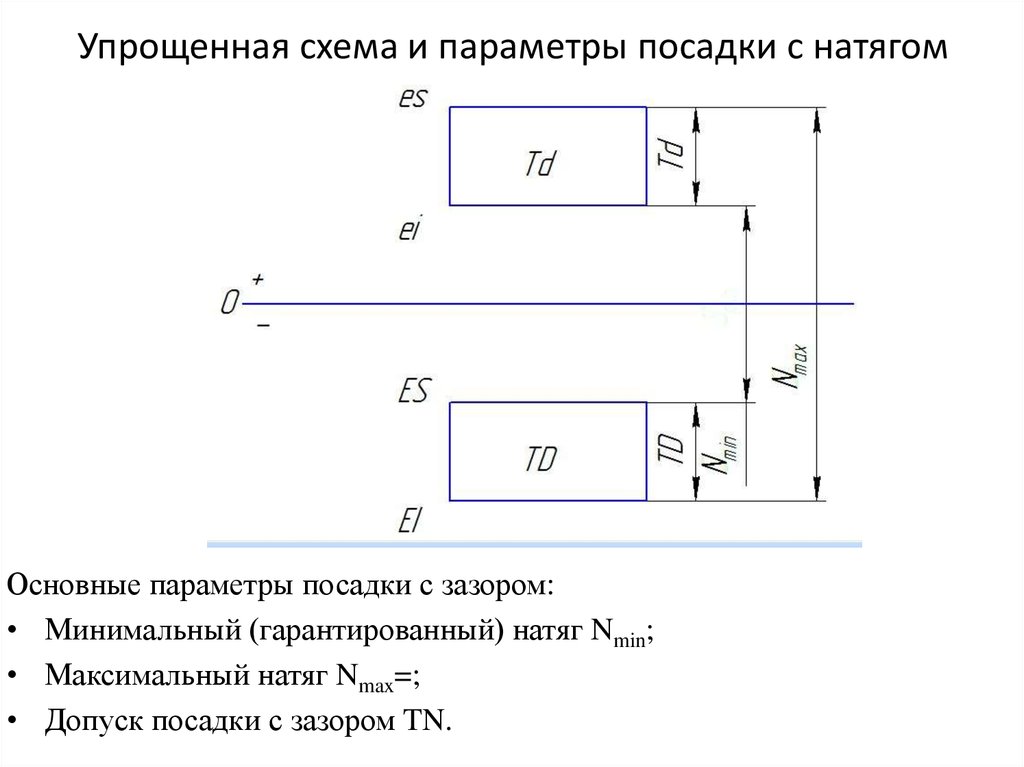

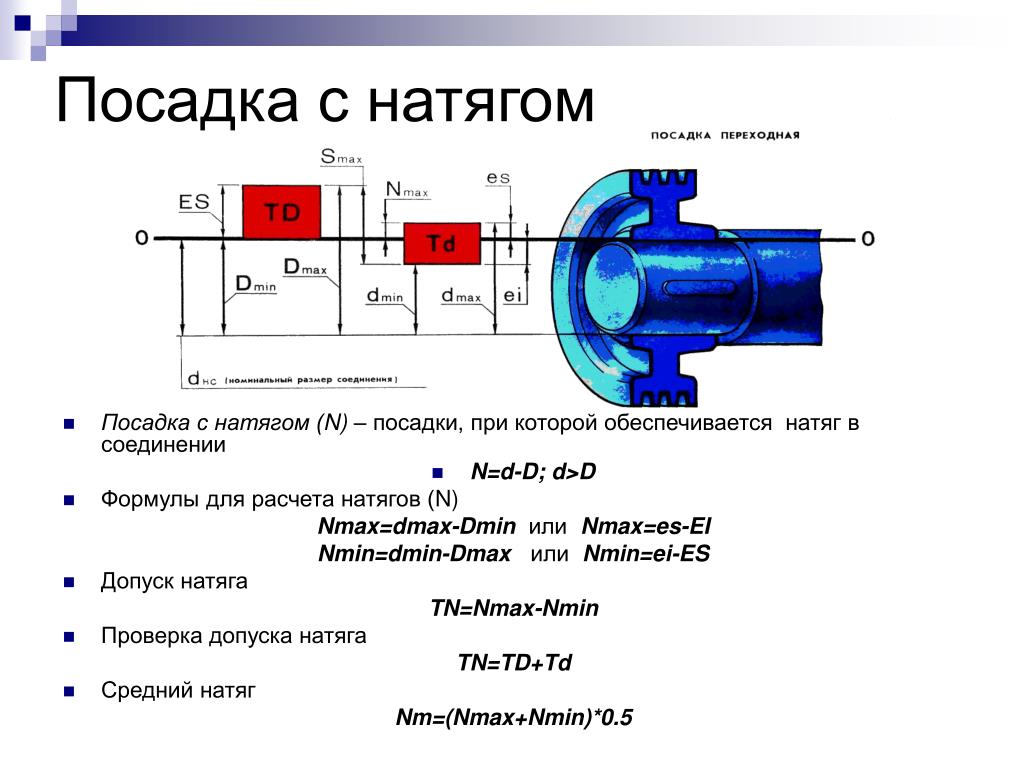

. Посадка

с натягом –

Это посадка при которой всегда образуется

натяг соединения т.е. наибольший

предельный размер отверстия меньше

наименьшего предельного размера вала

Dmax<dmin

При

графическом изображении поле допуска

отверстия расположено под полем допуска

вала.

Различают

наименьший натяг

Nmin=dmin-Dmax

Наибольший

натяг

Nmax=dmax-Dmin

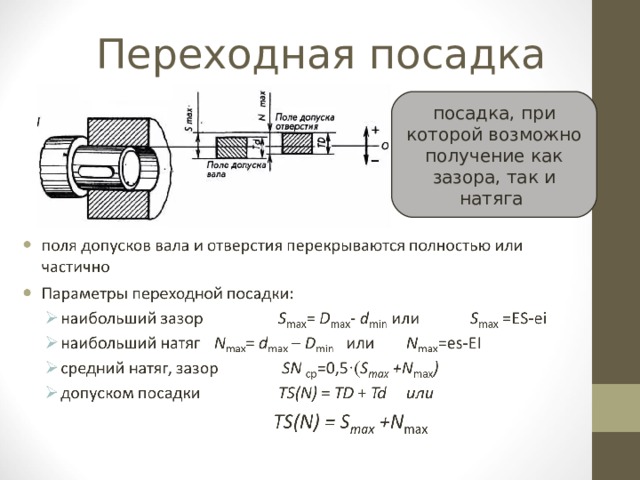

6.

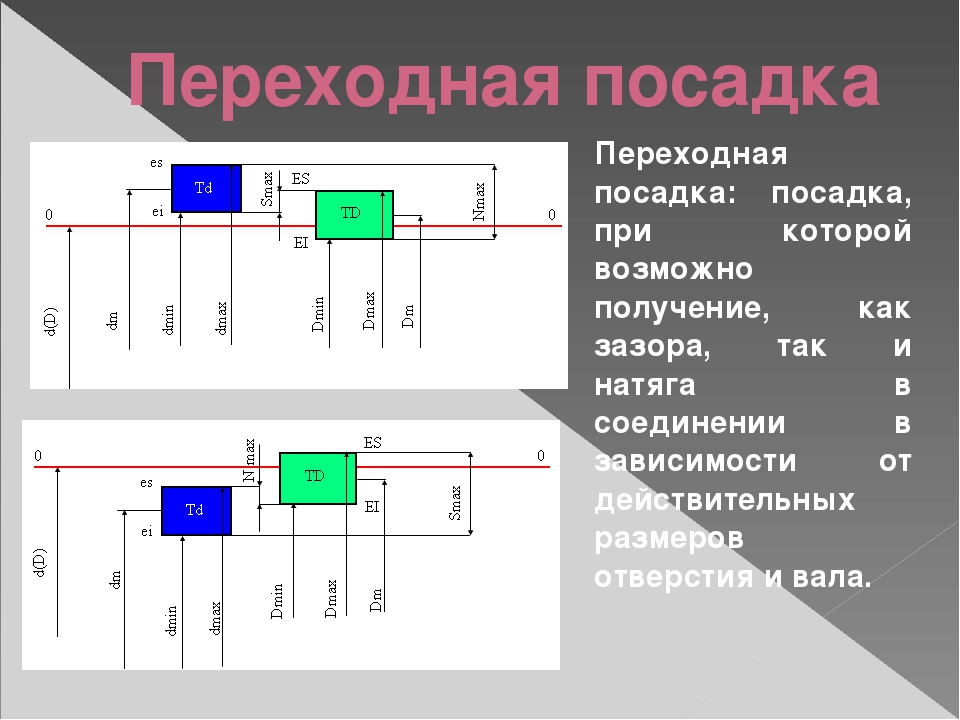

Переходная посадка-это

посадка при которой возможно получения

как зазора так и натяга. в зависимости

в зависимости

от действительных размеров отверстия

и вала.

7)

Действительный размер- размер

элемента установленный путём измерения

с допускаемой погрешностью

(обозначается-D;d)

Предельный

размер-два

допустимых размера предмета. Они бывают:

Наибольший

предельный размер-Dmax;

dmax

Наименьший

предельный размер-Dmin;

dmin

Номинальный

размер- размер

относительно которого определяется

отклонение.

8)

ЕСДП —

называется совокупность допусков и

посадок закономерно построенных на

основе опыта, теоретических и

экспериментальных исследований и

оформленных в виде стандартов.

ЕСДП

позволяет устранить произвол в выборе

посадок, это дает возможность

стандартизировать режущий и измерительный

инструмент.

Система

распространяется на гладкие цилиндрические

элементы и элементы ограниченные II

плоскостями.

Поля

допусков линейных размеров указывают

на чертежах:

а) условными (буквенными) обозначениями,

например Ø50H6,

Ø32f7,

Ø10g6;

б)

числовыми значениями предельных

отклонений, например Ø

;

в)

буквенными обозначениями полей допусков

с одновременным указанием справа в

скобках числовых значений предельных

отклонений (рис. 1, а, б)

г)

посадки сопрягаемых деталей и предельные

отклонения размеров деталей, изображенных

на сборочных чертежах, указывают дробью,

в числителе которой приводится буквенное

обозначение или числовое значение

предельного отклонения отверстия либо

буквенное обозначение с указанием

справа в скобках его числового значения,

а в знаменателе — аналогичное обозначение

поля допуска вала (рис. 1, в, г).

10.Система

допусков и посадок

– называется закономерно построенная

совокупность допусков и посадок.

Введение

ЕСДП обеспечивает единое оформление

тех. документации, единый парк

документации, единый парк

инструментов, калибров и технологической

оснастки, взаимозаменяемость деталей

и различных покупных сборочных единиц

для комплектации и сборки различных

машин, взаимовыгодную торговлю. Система

распространяется

на сопрягаемые и несопрягаемые

цилиндрические элементы и элементы

ограниченные параллельными плоскостями.

Система

ЕСДПпредназначена

для выбора минимально необходимых и

достаточных для практики вариантов

допусков и посадок типовых соединений

деталей и машин.

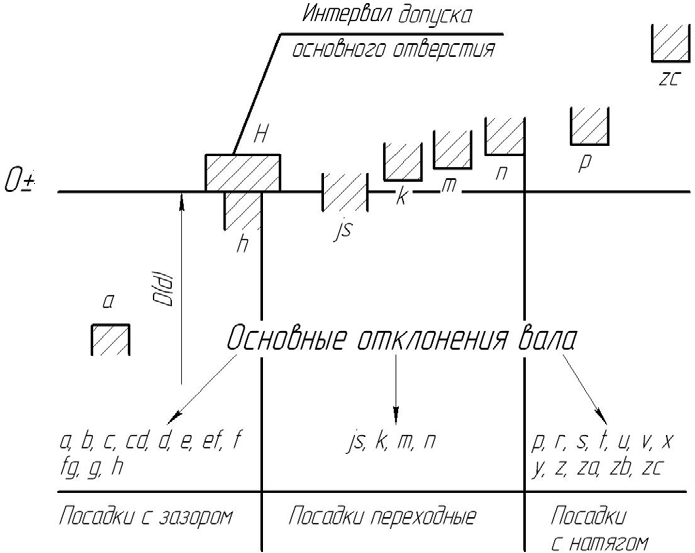

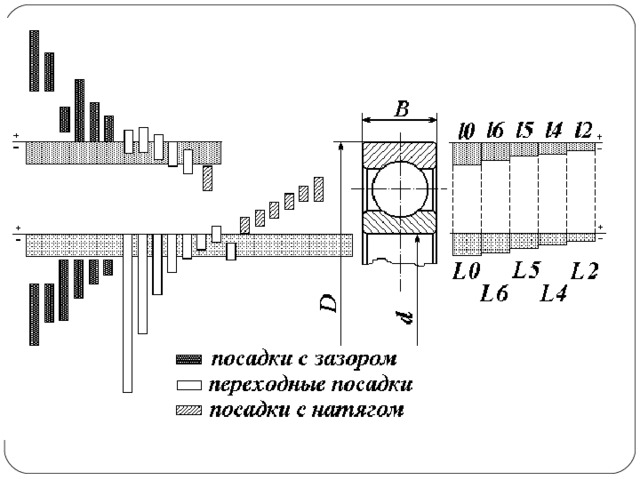

Основное

отклонение

— это одно из 2-х придельных отклонений

(верхнее или нижнее) определяющее

положение поля допуска относительно

нулевой линии. Для

всех полей допуска расположенных ниже

нулевой линии

основным (ближайшим) отклонением

является верхнее отклонение(ES

или es).Для

полей допусков расположенных выше

нулевой линииосновным

(ближайшим) отклонением являетсянижнее

(EIили

ei).

Всего для валов и отверстий предусмотрено

по 28 рядов основных отклонений которые

обозначаются буквами латинского

алфавита, прописной

для отверстий и строчной для валов.

От

А до Н — это

зазоры.

От

J

до N

— это переходные посадки.

От

Р до Z

— это натяги.

Система

допусков и посадок распространяется

на размеры до 40 тыс. мм. Указанный

диапазон размеров разбит на группы:

1)

до 500 мм.

2)

от 500 до 3150 мм.

3)

от 3150 до 10000 мм.

4)

от 10000 до 40000 мм.

Промежуточные

интервалы введены для отклонений

образующих посадки с большими натягами

и зазорами. Для

получения более равномерных зазоров

и натягов промежуточные

интервалы начинаются с 10 мм.

номинальный размер, предельные

размеры, предельные отклонения, допуск, посадка, зазор, натяг

4) Три типа посадок,

схемы расположения полей допусков и характеристики этих посадок. Примеры

Примеры

обозначения посадок на чертежах.

3 вида обозначений на чертежах:

1)

Ø20g6

2)

Ø20-0,020-0,007(друг

над другом)

3)

Ø20g6(-0,020-0,007)

Посадки: с зазором, с натягом, переходные.

Посадки с зазором: для посадок с зазором основные отклонения

A(a) – H(h).

Квалитеты IT5-IT12.

В посадке с зазором отверстие больше вала.

Посадка с зазором в системе отверстия.

Ø20 H7/g6

TS=Smax-Smin=TD+Td=41-7=34=21+13=34

Посадка с зазором в системе вала.

Ø20 G7/h6

TS=Smax-Smin=TD+Td=41-7=34=21+13=34

Посадки с натягом: для посадок с натягом основные отклонения

– P(p) – Zc(zc). Квалитеты IT5-IT12.

В посадке с натягом вал больше отверстия.

Посадка с натягом в системе отверстия.

Ø20 H7/s6

TN=Nmax-Nmin=TD+Td=48-14=34=21+13=34

Посадка с натягом в системе вала.

Ø20 S7/h6

TN=Nmax-Nmin=TD+Td=56-22=34=21+13=34

Посадки переходные: для посадок переходных основные

отклонения – Js(js),

J(j), K(k), M(m), N(n).

Квалитеты IT5-IT12.

Посадка переходная в системе отверстия.

Ø20 H7/js6

TSN=|Smax|+|Nmax|=TD+Td=27.5+6.5=34=21+13=34

Посадка переходная в системе вала.

Ø20 Js7/h6

TSN=|Smax|+|Nmax|=TD+Td=23.5+10.5=34=21+13=34

5) Три типа посадок в

системе отверстия. Схемы расположения полей допусков и примеры обозначения

посадок в системе отверстия на чертежах.

Посадки: с зазором, с натягом, переходные.

Посадки с зазором: для посадок с зазором основные отклонения

A(a) – H(h).

Квалитеты IT5-IT12.

В посадке с зазором отверстие больше вала.

Посадка с зазором в системе отверстия.

Ø20 H7/g6

TS=Smax-Smin=TD+Td=41-7=34=21+13=34

Посадки с натягом: для посадок с натягом основные отклонения

– P(p) – Zc(zc). Квалитеты IT5-IT12.

Квалитеты IT5-IT12.

В посадке с натягом вал больше отверстия.

Посадка с натягом в системе отверстия.

Ø20 H7/s6

TN=Nmax-Nmin=TD+Td=48-14=34=21+13=34

Посадки переходные: для посадок переходных основные

отклонения – Js(js),

J(j), K(k), M(m), N(n).

Квалитеты IT5-IT12.

Посадка переходная в системе отверстия.

Ø20 H7/js6

TSN=|Smax|+|Nmax|=TD+Td=27.5+6.5=34=21+13=34

3 вида обозначений на чертежах:

1)

Ø20g6

2)

Ø20-0,020-0,007(друг

над другом)

3)

Ø20g6(-0,020-0,007)

Допуски на вал/отверстие для зазоров и посадок с натягом

Engineering Fits

Кажется, что даже самые простые инженерные решения могут быть чрезвычайно сложными и сложными. Почти каждая механическая система включает в себя какое-либо соединение отверстия с валом, и в зависимости от конкретного применения машины может быть указано бесчисленное количество различных посадок. К счастью, имея надлежащие инструменты и знания о стандартизированных допусках на валы и отверстия, конструктор может построить что угодно: от посадок с натягом для установки центровочных штифтов до посадок с рабочим зазором для подшипников скольжения.

К счастью, имея надлежащие инструменты и знания о стандартизированных допусках на валы и отверстия, конструктор может построить что угодно: от посадок с натягом для установки центровочных штифтов до посадок с рабочим зазором для подшипников скольжения.

Зазор до посадок с натягом

Первый принцип, который следует усвоить, — это обозначение посадки соединения вал/отверстие. Обозначение посадки варьируется от посадки с зазором до посадки с натягом. Это интуитивно понятная концепция: посадка с зазором определяет посадку, при которой всегда будет зазор в соединении между сопрягаемым валом и отверстием. Даже при максимальном допуске вала и минимальном допуске отверстия вал сможет свободно проходить через сопрягаемое отверстие. И наоборот, посадка с натягом — это посадка, при которой всегда будет перекрытие в соединении между указанным сопрягаемым валом/отверстием, даже при минимальных значениях состояния материала, допускаемых валом, и максимальных значениях, допускаемых значениями допуска отверстия (т. отверстие и наименьший вал). Эта концепция проиллюстрирована на рисунке ниже как для посадки с зазором, так и для посадки с натягом.

отверстие и наименьший вал). Эта концепция проиллюстрирована на рисунке ниже как для посадки с зазором, так и для посадки с натягом.

Рис. 1. Иллюстрация посадок с зазором и с натягом (Источник изображения: Обсерватория MMT) посадка с натягом или с зазором в зависимости от фактических размеров изготовленных деталей. Существуют и другие обозначения соединений, которые существуют как дополнительные подразделения трех основных классификаций: посадки с зазором, переходная посадка и посадка с натягом.

Как определить соответствие

После того, как основные определения будут поняты, проектировщик должен ознакомиться с общими рекомендациями, доступными для определения классификации соответствия для желаемого применения. Очевидно, что если соединение должно иметь возможность скользить или перемещаться, для таких применений, как механизм с опорным подшипником, следует указать какой-либо тип посадки с зазором. И наоборот, посадка с натягом, вероятно, потребуется, если относительное перемещение вала в отверстии недопустимо, положение вала должно точно контролироваться, посадка должна быть способна передавать вес и/или деталь не нужно разбирать для цели технического обслуживания. Переходную посадку можно использовать где-то посередине этих двух крайностей, когда в соединении допускается небольшое движение, чтобы облегчить сборку и разборку деталей.

Переходную посадку можно использовать где-то посередине этих двух крайностей, когда в соединении допускается небольшое движение, чтобы облегчить сборку и разборку деталей.

Указание посадки

Стандартизированная номенклатура фитингов для вала/отверстия различает посадки на основе отверстия и на основе вала. Посадки представляют собой двухзначные буквенно-цифровые обозначения, где посадки основания отверстия отмечены заглавной буквой (H7), а посадки основания вала отмечены строчной буквой (h7). Это самая важная концепция, которую следует помнить при сортировке спецификаций посадки на вал/отверстие. Второй важной концепцией, на которую следует обратить внимание, является то, что посадки могут быть указаны с использованием либо отверстия, либо вала в качестве основной опорной базы. Это означает, что посадки можно задавать по существующим отверстиям или валам, что важно знать для целей проектирования, но в большинстве случаев решение о том, как построить соединение, исходя из контрольной точки вала или отверстия, остается за конструктором.

Отсюда идет процесс определения подгонки; в зависимости от посадки существуют различные возможные пары отверстий/валов. Например, при использовании базы отверстия H7 в качестве эталона для сильной посадки с натягом будет использоваться спецификация вала t6. Следовательно, спецификацию соединения можно просто описать как соответствие H7t6. Две сводные таблицы для эталонных посадок отверстий и валов показаны ниже, чтобы лучше проиллюстрировать концепцию.

Рис. 2. Таблица часто используемых фитингов (подробные таблицы допусков посадок, а также многие другие ресурсы доступны в каталоге продукции MISUMI для валов. Эти ресурсы предоставляют проектировщику все, что необходимо для проектирования высокотехнологичной посадки для любого приложения.)

Эти классификации числовых посадок являются ключом, открывающим расчетные допуски посадки. Каждое обозначение отверстия и вала имеет требуемый диапазон допусков в зависимости от номинального размера отверстия и/или вала. Эти два диапазона допусков, взятые вместе, полностью характеризуют посадку и контролируют размеры как отверстия, так и вала.

Эти два диапазона допусков, взятые вместе, полностью характеризуют посадку и контролируют размеры как отверстия, так и вала.

Заключение

Хотя можно сказать гораздо больше обо всех различных обозначениях посадок и идеальном времени для использования каждого из них в различных механических приложениях, это краткое изложение тем должно дать инженеру-конструктору достаточно понимания, чтобы начать работа с таблицами посадок, указание посадок и получение значений допусков посадок для использования в расчетных допусках и исследованиях выравнивания.

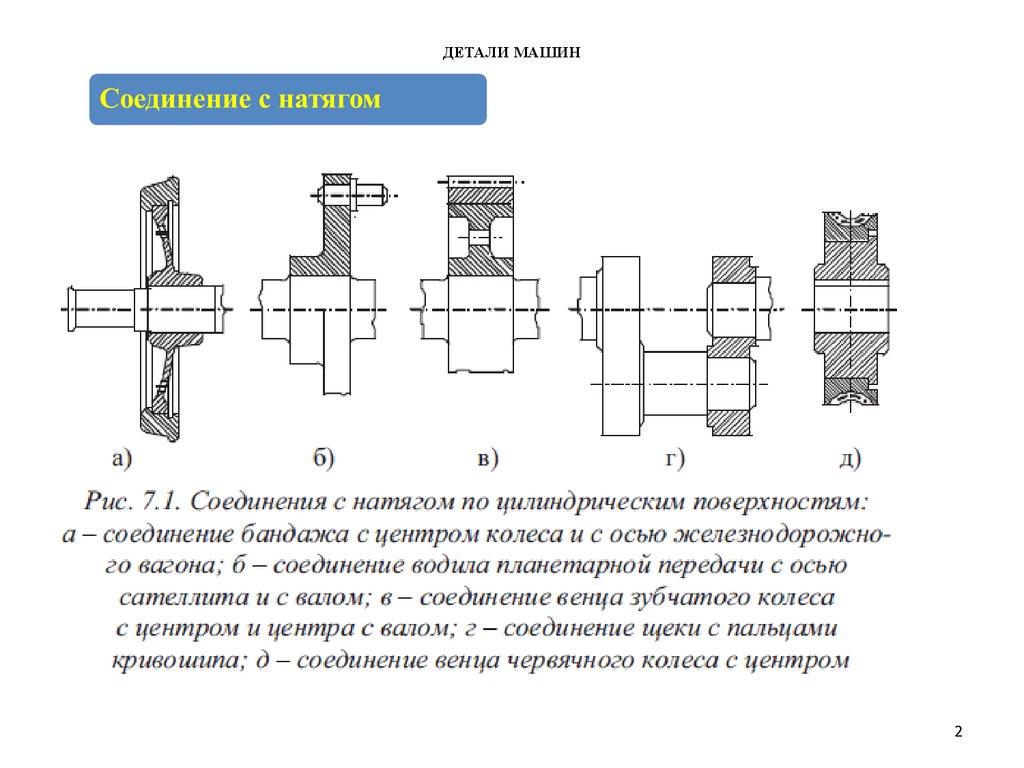

Слишком тугие или идеальные? Когда использовать прессовую посадку в сборке

Время прочтения: 5 мин.

Адаптация ко многим ситуациям, идеальное выравнивание деталей, простота установки, но формирование прочной связи — я мог бы описать либо прессовую посадку, либо вашу любимую пару джинсов. . У запрессовок так много замечательных функций, что вы можете задаться вопросом, почему они не заменяют все другие соединения.

Правда в том, что зауженные джинсы подходят не для всех случаев: как и у узких джинсов, у посадки с натягом есть свои плюсы и минусы (в отличие от узких джинсов, зауженные джинсы никогда не выйдут из моды). Итак, каковы ключевые аспекты прессовой посадки и подходят ли они для вашего применения?

Без прессовой посадки в пластике

Глядя на посадку с натягом, проще всего начать с однозначного нет: Никогда не используйте прессовую посадку в пластике. Почему? Два слова: холодная ползучесть.

Прессовая посадка зависит от постоянного напряжения и трения. В стали, если вы вставите большой штифт в отверстие, они останутся вместе на неопределенный срок. Но пластик будет течь под постоянным напряжением, что в конечном итоге приведет к исчезновению напряжения и, следовательно, трения. Как джинсовая ткань на вечеринке в стиле black tie, это никогда не бывает хорошей идеей.

Расчет силы в посадках с натягом

Отбросив этот негатив, давайте рассмотрим правильное использование прессовых посадок. Как уже упоминалось, метод сборки основан на том, что две детали пытаются занять одно и то же место. Но сколько помех правильно?

Как уже упоминалось, метод сборки основан на том, что две детали пытаются занять одно и то же место. Но сколько помех правильно?

Опять же, подумайте о подгонке джинсов: немного тесные — это хорошо; слишком туго, и вы рискуете получить невозможную посадку или выглядеть как Бибс. (Примечание для «белиберов»: вы можете пропустить статью до конца. Мне нечему вас учить.)

В отличие от джинсов, мы можем точно рассчитать, насколько плотной должна быть посадка с натягом. Для простоты расчетов будем использовать установочные штифты (другие запрессовки требуют непомерной механической обработки). Используйте общие таблицы для определения помех; хотя возможно отклонение, это хороший базовый уровень. Но как узнать, достаточно ли интерференции, чтобы скрепить части вашего дизайна?

Мы скоро перейдем к формуле, но давайте начнем с ментальной модели. Когда штифт вдавливается в отверстие, штифт давит радиально наружу, пытаясь восстановить свой первоначальный диаметр, в то время как отверстие вдавливается радиально внутрь, также пытаясь восстановить свой первоначальный диаметр (не так ли?). Напряжение этих двух частей, прижимающихся друг к другу, дает нам нормальную силу, которая вместе с коэффициентом трения позволяет нам рассчитать результирующее удержание.

Напряжение этих двух частей, прижимающихся друг к другу, дает нам нормальную силу, которая вместе с коэффициентом трения позволяет нам рассчитать результирующее удержание.

В качестве практического примера посмотрите на стальной штифт, запрессованный в стальную пластину с номинальным диаметром полдюйма и глубиной один дюйм. (Почему номинальный? Поскольку штифт немного больше, а отверстие немного меньше, таким образом, номинальный — полдюйма только по названию.) Полудюймовый штифт стандартной серии имеет диаметр 0,5002 дюйма — две десятитысячных больше размера. При рекомендуемом минимальном размере отверстия 0,4995 дюйма мы получаем 0,0007 дюйма диаметрального натяга. Это может показаться небольшим, но, как вы сейчас увидите, на самом деле это довольно много.

Какое давление между деталями? Мы можем рассчитать это, используя:

Где P — давление, r — номинальный радиус, E — модуль Юнга (sub h = отверстие; sub p = штифт), v — коэффициент Пуассона, а δ — радиальная интерференция. (половина диаметральной интерференции).

(половина диаметральной интерференции).

И как только у нас есть давление, мы вычисляем площадь и используем коэффициент трения между двумя частями, чтобы определить осевую удерживающую силу как:

F = μ . pmax (источник)

В нашем примере с полудюймовым штифтом при использовании модуля Юнга 210 ГПа, коэффициента Пуассона 0,292 и коэффициента трения 0,30 результирующая осевая сила составляет около 45 кН — немного больше, чем вес автомобиля Форда. F350 (кстати, отличное место, чтобы надеть любимые джинсы). Удивительно, правда?

Для сравнения, полудюймовый болт может удерживать более чем в два раза больше. Однако с помощью болта можно просверлить отверстие с допуском по диаметру 0,020 дюйма. При прессовой посадке, если ваше отверстие больше на 0,0007 дюйма, у вас вообще не будет помех, поэтому допуски становятся чрезвычайно важными. Что подводит нас к следующей области обсуждения…

Допуски и ограничения по соосности

Незначительное вмешательство приводит к огромной силе. А осевая удерживающая сила не только удерживает ваши детали вместе, но и является силой, необходимой для сборки. Вам нужно быть очень осторожным при указании прессовых посадок, иначе вы рискуете сломать гидравлический пресс. Этот жесткий допуск на механическую обработку также является одной из основных причин, по которой вам следует избегать запрессовки при обычной промышленной сборке — это не подходит для DFM/DFA.

А осевая удерживающая сила не только удерживает ваши детали вместе, но и является силой, необходимой для сборки. Вам нужно быть очень осторожным при указании прессовых посадок, иначе вы рискуете сломать гидравлический пресс. Этот жесткий допуск на механическую обработку также является одной из основных причин, по которой вам следует избегать запрессовки при обычной промышленной сборке — это не подходит для DFM/DFA.

Вы можете использовать калькулятор здесь, чтобы найти минимальную удерживающую силу и максимальную силу сборки с различными диаметральными допусками на отверстиях. Однако диаметр — не единственный допуск, который следует учитывать: штифты часто поставляются парами, поэтому также учитывайте расстояние между штифтами.

Загрузите наш бесплатный калькулятор прессовой посадки здесь!

Второе правило прессовой посадки: не более двух штифтов за операцию сборки. Еще лучше использовать только одну посадку с натягом и совместить детали с помощью второго штифта с натягом. Если вы должны использовать два штифта с прессовой посадкой, обязательно используйте допуск GD&T с первым отверстием в качестве базы для второго отверстия, чтобы свести к минимуму ошибку между двумя элементами.

Если вы должны использовать два штифта с прессовой посадкой, обязательно используйте допуск GD&T с первым отверстием в качестве базы для второго отверстия, чтобы свести к минимуму ошибку между двумя элементами.

Подобные материалы и температурные ограничения

Еще одно важное правило природы: все сжимается на холоде, но не все материалы сжимаются с одинаковой скоростью. Это важно при проектировании прессовых посадок — используйте одинаковые материалы только в том случае, если детали будут испытывать колебания температуры.

Допустим, вы использовали алюминиевый штифт номиналом один дюйм в отверстии детали из нержавеющей стали 410 с диаметром натяга 0,0007 дюйма. Насколько он может остыть, прежде чем усадка полностью сведет на нет интерференцию?

Глядя на коэффициенты линейного расширения в двух частях, мы можем видеть, что на каждый градус Фаренгейта детали охлаждаются, алюминий с ЧПУ будет сжиматься примерно на 0,0000125 дюйма / дюйм, в то время как сталь сожмется менее чем вдвое. 0,0000055 дюйма/дюйм. Если детали будут собраны под углом 75 градусов, а затем доведены до минус 25 градусов, вы потеряете всю удерживающую силу прессовой посадки. Поэтому при проектировании прессовых посадок используйте материалы с аналогичным тепловым расширением.

0,0000055 дюйма/дюйм. Если детали будут собраны под углом 75 градусов, а затем доведены до минус 25 градусов, вы потеряете всю удерживающую силу прессовой посадки. Поэтому при проектировании прессовых посадок используйте материалы с аналогичным тепловым расширением.

Чрезмерные ограничения и альтернативные соединения

Кажущаяся сила прессовой посадки — то, что они и находят, и соединяются — также является слабостью. Вместо того, чтобы самостоятельно рассчитывать необходимую точность и необходимую прочность, эти две функции переплетаются, создавая кошмар машиниста размерности до десятитысячных (или до микрона, для тех, кто по ту сторону океана). Хотя у пресс-подгонки есть свои ограничения, не отчаивайтесь: у современного дизайна есть много альтернатив.

Для традиционного использования прессовой посадки, когда штифты соединяют детали и точно фиксируют их, в лучших конструкциях используются штифты со скользящей посадкой для самоустановки и болты для соединения деталей.