Содержание

Как выбрать зернистость шлифовального круга? Маркировка и фото

Вся поверхность шлифовального круга покрыта большим количеством твердых частиц. Если говорить просто, то это и есть зернистость шлифовального круга. Эти частицы обычно распределяются равномерно по всей площади круга. Прежде чем приступать к выбору круга для обработки материала, обязательно нужно разобраться с этой характеристикой.

Шлифовальные круги

Начать разбор следует с того, что нужно понять, что представляет собой круг. Это режущий абразивный инструмент. Стоит сказать, что есть круги, которые используются для ручной обработки, а также для работы на станках. Естественно, что зернистость шлифовальных кругов у профессиональных приспособлений подобрана максимально точно, чтобы обеспечивать возможность наиболее эффективной обработки.

Существует достаточно много критериев, по которым круги делятся на несколько категорий, однако важнее всего – это абразивные материалы и связующие элементы. По этому параметру бывают следующие круги:

- зерна из карбида кремния;

- эльбора;

- электрокорунда;

- искусственный или природный алмаз.

Здесь важно понимать, что именно зернистость шлифовального круга определяет его основное функциональное предназначение. Именно абразивный материал срезает микроскопический слой материала. Для его связки существуют самые разные вещества, которые могут быть как искусственными, так и природными. Еще одна особенность кругов для шлифовки – это наличие пористой структуры, которая и обеспечивает шероховатость покрытия.

Общие сведения о зернистости

Выбор зернистости шлифовального круга зависит от того, какие требования предъявляются к чистоте обрабатываемой поверхности. Для того чтобы не ошибиться, каждый круг имеет специальное обозначение (маркировку).

Если знать маркировку, то выбрать подходящий круг, в принципе, не составит труда. Очень важно знать, что зернистость шлифовальных кругов для металлических и деревянных покрытий значительно отличается, а потому нужно обратить внимание на этот факт при выборе инструмента. Если после проведения работ или же во время работы на поверхности круга появляются зазубрины, трещины и прочие дефекты, то была допущена ошибка на стадии выбора зернистости рабочего инструмента. Как определить этот параметр верно? Нужно опираться на два следующих фактора: требуемая чистота обработки, а также режим работы, который играет важную роль.

Как определить этот параметр верно? Нужно опираться на два следующих фактора: требуемая чистота обработки, а также режим работы, который играет важную роль.

В настоящее время чаще всего приобретаются инструменты с такой зернистостью, как 60, 100 и 120.

Выбор круга и рекомендации

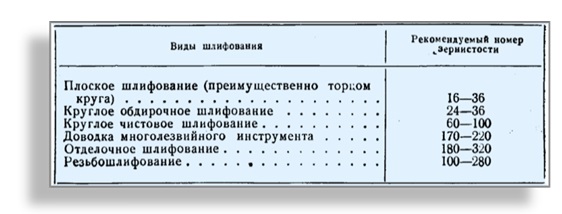

Если необходимо выполнить плоское шлифование, которое проводится фактически торцом круга, то зернистость должна быть от 16 до 36. Круглое обдирочное шлифование выполняется при использовании круга с показателем зернистости 24-36. Зернистость шлифовального абразивного круга для круглого чистового шлифования должна быть от 60 до 100. Есть такая операция, которая называется доводкой многолезвийного инструмента, которая выполняется кругом с зернистостью 170-220. Отделочное шлифование проводится с характеристикой круга от 180 до 320. Существует процедура, которая называется резьбошлифованием. Суть процесса понятна из названия, а для выполнения операции требуется зернистость круга от 100 до 280.

Есть более простой способ определить зернистость. Получистовая или же чистовая обработка материала требует наличия мелких фракций зерен. Черновая же обработка, наоборот, проводится с зернами крупной фракции.

Получистовая или же чистовая обработка материала требует наличия мелких фракций зерен. Черновая же обработка, наоборот, проводится с зернами крупной фракции.

Маркировка

У описываемого инструмента существует достаточно много параметров, которые обычно указываются в его наименовании. Маркировка зернистости шлифовальных кругов не указывается отдельно, она всегда входит в полную маркировку круга.

- Сначала всегда указывается тип круга.

- Второй важный параметр – это габариты приспособления.

- Далее обозначается тип абразивного материала, который использовался для создания покрытия круга.

- Сразу после этого указывается обозначение зернистости шлифовального круга.

- В маркировке всегда называется твердость материала.

- Структура связей.

- Вид связки.

- Максимальная рабочая скорость круга.

- Класс точности.

- Класс неуравновешенности.

В перечисленные 10 пунктов входит как маркировка зернистости шлифовального круга, так и указание других параметров.

Распределение кругов на группы по зернистости

Есть несколько групп инструментов, которые отличаются между собой зернистостью. К группе крупных приспособлений относятся те инструменты, у которых маркировка 320 б, 250 б, 200 б, 160 б, 125 б и несколько других. Следующая группа – средняя, в которую входят такие обозначения, как 50 к,б, 40 к,б, 32 к,б и др. Мелкая группа зернистости включает в себя такие марки, как 12 к,б, 10 к,б, 8 к,б и 3 к,б. В последнюю группу входят круги с обозначениями 5, 4, 3, а также М63, М50, М40, М28.

Применение инструмента по степени зернистости

При выборе подходящей зернистости важно знать то, что разная степень этого параметра влияет на количество снимаемого материала. К примеру, высокая зернистость лепестковых шлифовальных кругов позволит успешно обрабатывать даже большие металлические трубы. А если говорить об обработке древесины, то придется приобрести круг с гораздо меньшим количеством абразивного материала.

Разная степень этой характеристики необходима для того, чтобы была возможность проведения предварительных операций, когда требуется обдирание с большой глубиной срезки. Круги с другой степенью хорошо подойдут для обтирочных операций, а отдельная группа требуется для работы с медью, латунью и алюминием.

Круги с другой степенью хорошо подойдут для обтирочных операций, а отдельная группа требуется для работы с медью, латунью и алюминием.

Крупная зернистость круга чаще всего требуется в том случае, когда шлифовка проводится торцом круга. Кроме этого, они же используются и при необходимости проведения внутренней шлифовки. Чаще всего такие приспособления используются на станках, которые отличаются повышенной жесткостью и мощностью обработки.

Круги со средней и мелкой зернистостью применяются для таких операций, как:

- шлифование твердых металлических сплавов;

- обработка сталей, прошедших закалку;

- финишная обработка поверхности;

- заточка других инструментов.

Среднезернистые и мелкозернистые круги используются и в том случае, если от работы требуется очень высокая точность. В настоящее время указанная характеристика должна соответствовать ГОСТу Р 52381-2005. Этот ГОСТ зернистости шлифовальных кругов пришел на смену предыдущему документу с номером 3647.

Отличие обозначений по ГОСТу

Стоит сказать, что знать маркировку следует по обоим документам, так как на многих старых образцах она все еще осталась. В соответствии с ГОСТ 3647-80, зернистость круга обозначается в единицах, которые равны 10 мкм, к примеру, 20=200 мкм. Если в составе имеется микропорошок, то к мкм добавляется буква М. Что касается нового образца, то зернистость круга указывается буквой F с числом.

Допустим, по старому нормативу зернистость круга обозначается цифрой 200, что в среднем равняется 2500-2000 мкм. По новому ГОСТу этот же круг будет обозначаться как F8 или F10. Примерный размер первого круга равен 2460 мкм, а второго — 2085 мкм.

Типы инструмента

Как уже стало понятно, от зернистости абразивного материала зависит чистота поверхности, которая будет шлифоваться. Однако стоит сказать, что существуют еще и разные зерна по своей форме. Они могут быть представлены в виде сростков или же мелких кристаллических осколков с произвольной формой. Есть качественные шлифовальные круги, у которых не только хороший показатель зернистости, но и само зерно представлено в виде полноценного кристалла. Если говорить о параметре самого зерна для шлифовального круга, то стоит выделить три основных параметра: толщина, ширина и длина зерна.

Есть качественные шлифовальные круги, у которых не только хороший показатель зернистости, но и само зерно представлено в виде полноценного кристалла. Если говорить о параметре самого зерна для шлифовального круга, то стоит выделить три основных параметра: толщина, ширина и длина зерна.

Однако здесь сразу стоит отметить, что специалисты в этой области чаще всего используют в качестве основной и единственной характеристики ширину. В зависимости от габаритов зерна будет зависеть, какое количество материала может снять круг за один проход, а значит, и общую производительность шлифовального круга.

Если говорить о расшифровке маркировки материала, то она достаточно проста. Суть маркировки зернистости состоит в следующем: в префиксе указывается численный показатель характеристики. Чем выше будет указанное число, тем выше будет качестве шлифующего материала.

Алмазные приспособления

Наиболее дорогие и качественные круги для шлифовки материала – алмазные. У этих приспособлений есть такое понятие, как концентрация алмазного слоя, которая выражается в количестве алмазов на один кубический миллиметр порошка абразивного слоя. Этот параметр считается одним из основных, так как он влияет на эффективность и экономичность. Стоит сказать, что указанная концентрация напрямую зависит от зернистости алмазных шлифовальных кругов. Другими словами, чем выше будет показатель зернистости, а также чем тверже будет материал, который нужно обработать, увеличиваться будет и количество именно алмазных кристаллов в абразивном слое.

Этот параметр считается одним из основных, так как он влияет на эффективность и экономичность. Стоит сказать, что указанная концентрация напрямую зависит от зернистости алмазных шлифовальных кругов. Другими словами, чем выше будет показатель зернистости, а также чем тверже будет материал, который нужно обработать, увеличиваться будет и количество именно алмазных кристаллов в абразивном слое.

На сегодняшний день выпускается несколько групп алмазных кругов. Они могут иметь 150-, 100-, 75-, 50- и 25-процентную концентрацию алмазов. В настоящее время 100-процентной концентрацией считается наличие 4,39 карат. Один карат равен 0,2 г, содержащихся в 1 кубическом сантиметре.

Зернистость для алмазных кругов

Зернистость для алмазных шлифовальных кругов – это величина самих алмазных зерен в абразивном слое или же сростков кристаллов. Тремя основными показателями являются те же три показателя, что и для обычных зерен, но и тут тоже учитывается лишь ширина. Зернистость для алмазных кругов подбирается исходя из того, какая именно шероховатость должна быть в итоге, от вида материала и от величины припуска.

Ранее говорилось о том, что с уменьшением величины зерен растет качество шлифования. Это действительно так, однако мелкой зернистости не всегда отдается предпочтение. Дело в том, что применение таких инструментов приводит к их сильному засаливанию, а обрабатываемое покрытие может прижигаться в процессе шлифовки. Если говорить о производительности, то мелкие зерна также негативно сказываются на этом параметре.

На сегодняшний день имеется четыре основных категории, на которые делятся алмазные шлифовальные круги, в зависимости от своей зернистости. Мелкая зернистость 100/80, средняя – 125/100, крупная – 160/125, более крупные зерна – 200/165.

Круги с мелкой зернистостью применяются для доводки других инструментов, к примеру, лезвий ножей, резцов или других приборов. Средняя группа хорошо подходит для придания максимальной остроты любой режущей поверхности, а более крупные круги уже применяются непосредственно для снятия верхнего слоя.

Круги для дерева

В качестве материала для обработки древесины наиболее подходящей считается наждачная бумага. Однако круги вполне могут иметь и полимерные и металлические щетки. Кроме этого, можно использовать традиционные инструменты с зернами. Если необходимо провести крупную обдирку древесины, то потребуется зернистость от 40 до 60, для средней зачистки показатель увеличивается на 20 и составляет от 60 до 80. Наиболее мелкая зернистость составляет от 100 до 120 и применяется для финишного шлифования поверхности.

Однако круги вполне могут иметь и полимерные и металлические щетки. Кроме этого, можно использовать традиционные инструменты с зернами. Если необходимо провести крупную обдирку древесины, то потребуется зернистость от 40 до 60, для средней зачистки показатель увеличивается на 20 и составляет от 60 до 80. Наиболее мелкая зернистость составляет от 100 до 120 и применяется для финишного шлифования поверхности.

Кроме того, как и в случае с металлом, нужно правильно подобрать зернистость шлифовального круга для дерева, в зависимости от того, какая будет выполняться операция.

Зернистость алмазных шлифовальных кругов

Зернистость алмазного гибкого шлифовального круга – это числовая характеристика, на значение которой оказывает влияние алмазных зерен, их концентрация на поверхностях рабочих инструментов. По размеру зерен бывают 4 вида кругов: мелкая, средняя, крупная, очень крупная.

Одна из важных характеристик гибкого шлифовального алмазного круга – зернистость. Это числовая характеристика алмазного круга, на значение которой влияет размер алмазных зерен, а также их концентрация на рабочей поверхности инструмента. Существует 4 вида шлифматериалов, которые отличаются разной зернистостью:

Это числовая характеристика алмазного круга, на значение которой влияет размер алмазных зерен, а также их концентрация на рабочей поверхности инструмента. Существует 4 вида шлифматериалов, которые отличаются разной зернистостью:

- Мелкая: 100 мкм и меньше.

- Средняя: 100-125 мкм.

- Крупная: 125-160 мкм.

- Очень крупная: 160 мкм и больше.

Максимально возможный размер зерен на гибких шлифовальных алмазных кругах составляет от 2000 до 2500 мкм.

При выборе параметров обработки заготовок и выборе инструмента нужно обязательно учитывать зернистость. Чтобы получить чистую поверхности, нужно использовать оснастку с минимальным размером зерен. При этом у такого инструмент быстро засаливается поверхность. В отдельных случаях происходит прижигание обрабатываемых поверхностей. Зернистость алмазной оснастки также влияет на выбор глубины шлифовки. Крупные зерна влияют на величину поперечной подачи. Также глубина может увеличиваться если используется смазочно-охлаждающая жидкость.

Таблица зернистости алмазных шлифовальных кругов

|

Обозначение по ГОСТ 3647-80 |

Обозначение по ГОСТ 9206-80 (алмазные порошки) |

Размер, мкм |

FEPA | |

|

Обозначение для абразивных материалов, исключая материалы на гибкой основе |

Средний размер, мкм | |||

|

|

|

|

F 4 |

4890 |

|

|

|

|

F 5 |

4125 |

|

|

|

|

F 6 |

3460 |

|

|

|

|

F 7 |

2900 |

|

200 |

2500/2000 |

2500-2000 |

F 8 |

2460 |

|

F 10 |

2085 | |||

|

160 |

2000/1600 |

2000-1600 |

F 12 |

1765 |

|

125 |

1600/1250 |

1600-1250 |

F 14 |

1470 |

|

100 |

1250/1000 |

1250-1000 |

F 16 |

1230 |

|

F 20 |

1040 | |||

|

80 |

1000/800 |

1000-800 |

F 22 |

885 |

|

63 |

800/630 |

800-630 |

F 24 |

745 |

|

50 |

630/500 |

630-500 |

F 30 |

625 |

|

F 36 |

525 | |||

|

40 |

500/400 |

500-400 |

F 40 |

438 |

|

32 |

400/315 |

400-315 |

F 46 |

370 |

|

25 |

315/250 |

315-250 |

F 54 |

310 |

|

F 60 |

260 | |||

|

20 |

250/200 |

250-200 |

F 70 |

218 |

|

16 |

200/160 |

200-160 |

F 80 |

185 |

|

12 |

160/125 |

160-125 |

F 90 |

154 |

|

F 100 |

129 | |||

|

10 |

125/100 |

125-100 |

F 120 |

109 |

|

8 |

100/80 |

100-80 |

F 150 |

82 |

|

|

| |||

|

6 |

80/63 |

80-63 |

F 180 |

69 |

|

5, М63 |

63/50 |

63-50 |

F 220 |

58 |

|

F 230 |

53 | |||

|

4, М50 |

50/40 |

50-40 |

F 240 |

44,5 |

|

|

| |||

|

М40 |

40/28 |

40-28 |

F 280 |

36,5 |

|

F 320 |

29,2 | |||

|

М28 |

28/20 |

28-20 |

F 360 |

22,8 |

|

|

| |||

|

М20 |

20/14 |

20-14 |

F 400 |

17,3 |

|

|

| |||

|

М14 |

14/10 |

14-10 |

F 500 |

12,8 |

|

|

| |||

|

М7 |

10/7 |

10-7 |

F 600 |

9,3 |

|

М5 |

7/5 |

7-5 |

F 800 |

6,5 |

|

|

| |||

|

М3 |

5/3 |

5-3 |

F 1000 |

4,5 |

|

|

3/2 |

3-2 |

F 1200 |

3,0 |

|

|

2/1 |

2-1 |

F 1500 |

2,0 |

|

F 2000 |

1,2 | |||

|

|

1/0 |

1 и < |

|

|

|

|

1/0,5 |

1-0,5 |

|

|

|

|

0,5/0,1 |

0,5-0,1 |

|

|

|

|

0,5/0 |

0,5 и < |

|

|

|

|

0,3/0 |

0,3 и < |

|

|

|

|

0,1/0 |

0,1 и < |

|

|

| gif»> | ИНДЕКС Абразивы общего назначения – конструкция и идентификация Алмазные и эльборовые круги Алмазные и эльборовые основы Идентификация вашего Алмазный круг

Т он

Шлифование

Структура

Тип связки

Алмазные и эльборовые основы

Идентификация вашего алмазного или эльборового круга

Алмазный круг по стали

Эта страница будет часто обновляться по мере добавления новых |

| |||||||

| gif»> | |||||||||

Какой шлифовальный круг выбрать?

Выбор правильного шлифовального круга для вашего проекта очень важен, а выбор из почти непонятного ассортимента может стать проблемой. Вот почему мы составили этот исчерпывающий обзор, чтобы помочь вам сделать максимально осознанный выбор.

В этом руководстве рассматриваются:

- Что такое шлифовальный круг?

- Какие абразивы доступны для шлифовальных кругов?

- Чтение шлифовального круга

- Какой размер зерна мне нужен?

- Какой сорт шлифовального круга выбрать?

- Правильный выбор шлифовального круга?

Что такое шлифовальный круг?

Шлифовальный круг — это прецизионный инструмент с тысячами режущих точек на поверхности — абразивными зернами, удерживаемыми на месте связующей матрицей (поэтому они известны как связанные абразивы) и разделенными порами. Эти поры представляют собой полые пространства между абразивными зернами и связкой, которые помогают удалять металлическую стружку, отбрасываемую в процессе шлифования. | Есть животрепещущий вопрос о шлифовке? Посмотрите наши видеоролики с часто задаваемыми вопросами по шлифованию, чтобы найти ответ |

Когда круг используется, абразивные зерна врезаются в шлифуемый материал, удаляя нежелательный поверхностный материал в виде мелких стружек.

При шлифовании режущие кромки абразивных зерен стираются; становится все более тупым. В то же время повышенное трение вызывает накопление тепла, которое разрушает абразивное зерно и обнажает новые режущие кромки или начинает разрушать связующие мостики, которые удерживают абразивные зерна на месте.

При обычном шлифовании на керамической поверхности круг необходимо править с помощью инструмента для правки. Варьируя свойства абразива, тип связки, конструкцию круга, можно производить шлифовальные круги с широким диапазоном различных характеристик шлифования.

Какие абразивы доступны для шлифовальных кругов?

Для шлифовальных кругов доступно 4 основных типа абразивных зерен:

Керамический оксид алюминияЗапатентованная Norton Quantum керамическая форма оксида алюминия, которую часто называют просто «Керамика», тверже и острее, чем обычные абразивные зерна. Это керамическое зерно имеет уникальную самозатачивающуюся микрокристаллическую структуру. Это в конечном итоге снижает регулярность необходимости правки шлифовального круга и обеспечивает значительно более холодное режущее действие при использовании. | |

Карбид кремния Более твердый, чем стандартный корунд, с очень острым абразивным зерном. Это универсальный материал, рекомендуемый для шлифования относительно мягких металлов, таких как алюминий или чугун, но также может использоваться для очень твердых материалов, таких как твердый сплав. | |

Циркониевый глиноземДля использования при черновом шлифовании, где требуется большой съем материала. Это зерно связано с высокотехнологичными смоляными связями. | |

Оксид алюминияОбычно рекомендуется для шлифования материалов с высокой прочностью на растяжение, таких как нержавеющая и инструментальная стали, но также может использоваться для обработки некоторых высокопрочных алюминиевых и бронзовых сплавов. Оксид алюминия производится разного качества. |

Чтение шлифовального круга

При выборе идеального круга для вашего проекта важно знать, что означают пиктограммы на передней промокательной бумаге. Это руководство поможет вам расшифровать их значение: |

Какой размер зерна мне нужен?

Когда выбирать крупную зернистость: если чистота поверхности не важна для проекта, можно использовать крупную зернистость. Кроме того, чем крупнее зернистость, тем быстрее снимается припуск, что делает его более подходящим для больших площадей контакта, чем мелкозернистые абразивы.

Кроме того, чем крупнее зернистость, тем быстрее снимается припуск, что делает его более подходящим для больших площадей контакта, чем мелкозернистые абразивы.

Они также являются лучшим вариантом для мягких, пластичных и волокнистых материалов, таких как мягкая сталь и алюминий.

Когда выбирать мелкую зернистость: Мелкая зернистость используется, когда отделка является неотъемлемой частью успеха проекта.

Кроме того, выберите более мелкую зернистость, если проект требует более тщательной и точной работы на меньшей площади контакта. Твердые и потенциально хрупкие материалы, такие как стекло, инструментальная сталь и цементированный карбид, лучше всего подходят для абразива с более мелким зерном.

Какой класс шлифовального круга выбрать?

Класс указывает на относительную удерживающую способность связки, которая удерживает абразивные зерна в круге.

Мягкие сплавы:

• Для твердых материалов, таких как инструментальная сталь и карбиды

• Для больших площадей контакта

• Для быстрого удаления припуска.

Hard Марки:

• Для мягких материалов

• Для небольших или узких поверхностей контакта

• Для увеличения срока службы круга.

Правильный выбор шлифовального круга

При выборе шлифовального круга для любого применения необходимо учитывать девять основных факторов:

1. Какой материал вы будете шлифовать и насколько он твердый?

2. Какой припуск необходимо снять с материала?

3. Разработайте форму материала и необходимую отделку поверхности (или отделки).

4. Какой тип машины вы будете использовать? Обратите внимание на его мощность и условия.

5. Какие скорости круга и подачи будут задействованы? (Продукты Norton разработаны и протестированы для определенных приложений и рабочих скоростей.

В целях безопасности убедитесь, что рабочая скорость машины не превышает максимальную рабочую скорость, указанную на любом изделии.

6. Определите размер и твердость поверхности шлифовального контакта.

7. Будет ли ваша операция шлифования мокрой или сухой?

8. Какая степень шлифовки требуется?

9. Какой метод перевязки?

Какой материал вы будете шлифовать?

Тип материала влияет на выбор абразива, зернистости и марки.

- Абразивы типа глинозема наиболее подходят для шлифования высокопрочных материалов, таких как сталь и ферритный чугун. Более рыхлые типы глинозема предпочтительны для более твердых сталей и приложений с большими дугами контакта.

- Материалы с низкой прочностью на разрыв и неметаллические материалы наиболее эффективно шлифуются или режутся абразивом из карбида кремния. Твердость материала определяет степень проникновения, которое может быть достигнуто абразивом.

- По этой причине для шлифования твердых материалов и мягких материалов лучше всего использовать круги со средней и крупной зернистостью. Для наиболее эффективной работы марку необходимо отрегулировать в соответствии с твердостью материала.

Как правило, чем тверже материал, тем мягче требуется круг .

Запас/материал для удаления

Надеемся, что это руководство помогло вам сделать максимально осознанный выбор. Посмотреть прецизионные шлифовальные круги + Посмотреть черновые шлифовальные круги + | В большинстве случаев (особенно при техническом обслуживании, ремонте и эксплуатации) вы обычно используете шлифовальный круг на угловой шлифовальной машине.

|

Почти все

Почти все -B11 это

-B11 это Вот куда мы приходим

Вот куда мы приходим

Черный карбид кремния — очень острая зернистость. Зеленый

Черный карбид кремния — очень острая зернистость. Зеленый

«G» одной компании

«G» одной компании Кроме того, то же самое относится и к очень

Кроме того, то же самое относится и к очень