ЧПУ станок для хобби и бизнеса - что это? Чпу что это станок

Станки с чпу что это — studvesna73.ru

Что означает данная аббревиатура?

Расшифровка этого понятия такая: Числовое Программное Управление. То есть, станок, работающий на числовом программном управлении, способен совершать те или иные действия, которые ему задаются при помощи специальной программы. Параметры работы станка задаются посредством цифр и математических формул, после этого он выполняет работу согласно указанным программой требованиям. Программа может задавать такие параметры, как:

- мощность;

- скорость работы;

- ускорение;

- вращение и многое другое.

Особенности станков с ЧПУ

Техника создания мебельных деталей на современном приборе данного типа включает в себя несколько этапов работы:

-

формируется модель будущей заготовки посредством специальных графических программ на компьютере, она может быть выполнена как в двухмерном, так и трехмерном виде;

формируется модель будущей заготовки посредством специальных графических программ на компьютере, она может быть выполнена как в двухмерном, так и трехмерном виде; - с помощью специальной программы для оборудования с ЧПУ готовая модель отцифровывается в управляющую программу;

- далее файл с управляющей программой вводят в память ЧПУ, и станок приступает к выполнению работы.

Все механические действия, которые выполняет оборудование, являются воплощением последовательности, которая прописана в управляющей программе.

Современные станки с ЧПУ являются сложными электромеханическими приборами и требуют квалифицированного применения. В основном работа станка осуществляется посредством двух человек:

- наладчика;

- оператора станка с ЧПУ.

Наладчику вверяется более сложный массив работы, он выполняет действия по наладке и переналадке прибора, а оператор должен следить за рабочим процессом и осуществлять легкую наладку.

Действия наладчика и оператора станка с ЧПУ

Этапы работы наладчика выглядят следующим образом:

- подбор режущего инструмента согласно карте, проверка его целостности и заточки;

- подбор по карте наладки заданных размеров;

- установка режущего инструмента и зажимного патрона, проверка надежности крепления заготовки;

- установка переключателя в положение «От станка»;

- проверка рабочей системы на холостом ходу;

- введение перфоленты, которое проводится после проверки лентопротяжного механизма;

- проверка правильности заданной программы для пульта и станка ЧПУ и системы световой сигнализации;

- крепление заготовки в патрон и установка переключателя в режим «По программе»;

- обработка первой заготовки;

- измерение готовой детали, внесение поправок на специальные переключатели-корректоры;

- обработка детали в режиме « По программе» второй раз;

- осуществление замеров;

- перевод переключателя режима в положение «Автомат».

На этом процесс наладки окончен и к работе приступает оператор станка ЧПУ. Он должен выполнить такие действия:

- менять масла;

- чистить рабочую зону;

- смазывать патроны;

- проверять станок на пневматику и гидравлику;

- проверять точные параметры оборудования.

Перед тем как приступить к работе, оператор станка ЧПУ должен проверить его на работоспособность посредством специальной тестовой программы, также ему следует убедиться в том, что подана смазочная жидкость и в том, что в гидросистеме и ограничивающих упорах присутствует масло.

Помимо этого, он должен проверить, насколько надежно крепление всех приборов и инструментов, а также то, насколько мебельная заготовка соответствует заданному технологическому процессу станка. Далее следует провести замеры на предмет возможных отклонений от точности настройки нуля на приборе и других параметров.

И только после этих манипуляций можно включать сам станок ЧПУ:

- заготовку устанавливают и закрепляют;

- потом вводится программа работы;

- в считывающее устройство заправляется перфолента и магнитная лента;

- нажимаем «Пуск»;

- после того как первая деталь обработана, производятся ее замеры на предмет соответствия с заданной ранее моделью.

Сферы применения станков с ЧПУ

Станки на основе ЧПУ применяются в разных отраслях по оказанию услуг и производстве:

Станки на основе ЧПУ применяются в разных отраслях по оказанию услуг и производстве:

- для обработки древесины и плит из дерева;

- для обработки пластика;

- камней;

- сложных изделий из металла, включая ювелирные изделия.

Приборы с ЧПУ имеют ряд таких функций. как:

Некоторые модели станков с ЧПУ имеют возможность совмещать одновременно разные виды обработки материалов, тогда их называют обрабатывающими центрами на основе ЧПУ.

Преимущества станков с ЧПУ

Применение на производстве станков и обрабатывающих центров на основе ЧПУ позволяет вовремя выполнить такие работы, которые бы без их использования были неосуществимыми. Например, при производстве таким способом мебельных фасадов из МДФ, можно выполнить сложные рельефные декоры. которые вручную сделать просто невозможно. Так, благодаря специальным графическим программам для проектирования можно воплотить самые смелые дизайнерские решения.

Применение на производстве станков и обрабатывающих центров на основе ЧПУ позволяет вовремя выполнить такие работы, которые бы без их использования были неосуществимыми. Например, при производстве таким способом мебельных фасадов из МДФ, можно выполнить сложные рельефные декоры. которые вручную сделать просто невозможно. Так, благодаря специальным графическим программам для проектирования можно воплотить самые смелые дизайнерские решения.

Кроме того, массовое производство фасадов МДФ с помощью широкоформатных станков с ЧПУ возможно без необходимости предварительно раскраивать плиты и позволяет делать полный цикл их обработки, это значительно экономит время и рабочую силу.

Цена оборудования на основе ЧПУ такова, что нужно перед его покупкой хорошо подумать, будет ли это экономически выгодно конкретно для ваших производственных мощностей. Если у вас есть стабильный поток клиентов, и они готовы платить за оригинальные дизайнерские решения, то можете смело вкладывать средства в такое оборудование.

Особенность станков на основе ЧПУ – это их надежность и возможность бесперебойной работы в течение многих лет. Но при работе с ними нужно соблюдать все правила безопасности, а также подбирать только квалифицированных операторов и наладчиков. Некачественная работа персонала может вывести прибор из строя раньше положенного срока.

- Автор: Николай Иванович Матвеев

Современный станок с ЧПУ считается сложным электромеханическим устройством. Для правильной его работы требуется обслуживание квалифицированных специалистов. Как правило, за работой таких станков следят наладчик и оператор станков с ЧПУ.

Работа наладчика более сложна и ответственна. Он должен выполнить наладку и переналадку станка. Оператор станков с ЧПУ контролирует процесс работы и может произвести только легкую наладку.

Работа наладчика более сложна и ответственна. Он должен выполнить наладку и переналадку станка. Оператор станков с ЧПУ контролирует процесс работы и может произвести только легкую наладку.

Согласно карте подбирается режущий инструмент. Затем проверяется его целостность и правильность заточки.

Подбираются по карте наладки заданные координатные размеры.

Устанавливают режущий инструмент в револьвер.

Устанавливается зажимной патрон, предусмотренный картой наладки, и проверяется надежность крепления заготовки.

Переключатель выставляется в положение «От станка».

Далее начинается проверка рабочей системы на холостом ходу.

После проверки лентопротяжного механизма вводится перфолента. Таким образом, наладчик убеждается в правильности заложенной программы для пульта и станка, а также рабочей системы световой сигнализации.

Далее нужно суппорт перевести в нулевое положение с помощью переключателей «Сдвиг нуля».

Специалист закрепляет в патроне заготовку детали.

Он же устанавливает переключатель в режим «По программе».

Начинает обрабатывать первую заготовку.

Измеряется изготовленная деталь, вносятся поправки на корректоры- переключатели.

Заготовка обрабатывается в режиме «По программе» повторно.

Делаются замеры готовой детали.

И перед тем как к работе приступает оператор станков с ЧПУ, переключатель режима на пульте устройства устанавливают в положение «Автомат9raquo;. На этом процесс наладки станка заканчивается.

И перед тем как к работе приступает оператор станков с ЧПУ, переключатель режима на пульте устройства устанавливают в положение «Автомат9raquo;. На этом процесс наладки станка заканчивается.

Оператор станков с чпу

В регламентное обслуживание этого специалиста входит замена масел, чистка рабочей зоны, смазка патрона, проверка гидравлики и пневматики станка, а также точностные параметры оборудования.

Перед началом работы оператор по станкам с ЧПУ должен:

Провести проверку работоспособности станка с помощью специальной тест — программы, заложенной в оборудовании. Убедиться в подаче смазочной жидкости, наличии масла в гидросистеме и в ограничивающих упорах.

Оператор станков ЧПУ проверяет надежность крепления приспособлений и инструмента, соответствует ли заготовка данному технологическому процессу. Проводит замер отклонений от точности настройки нуля на станке, разницу отклонений по каждой заданной координате и биение инструмента в самом шпинделе станка.

Затем производится включение станка. Следует установить и закрепить заготовку, ввести программу, в считывающее устройство заправить магнитную ленту и перфоленту, нажать кнопку «Пуск9raquo;.

После обработки первой детали произвести замеры на соответствие чертежу.

Станки с ЧПУ — достаточно надежное оборудование, чтобы работать без сбоев долгие годы. Однако нельзя выпускать из виду человеческий фактор, приводящий к авариям. Наладчик и оператор станка с ЧПУ недостаточной квалификации могут стать причиной выхода из строя таких станков.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Каково быть девственницей в 30 лет? Каково, интересно, женщинам, которые не занимались сексом практически до достижения среднего возраста.

Что форма носа может сказать о вашей личности? Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека. Поэтому при первой встрече обратите внимание на нос незнаком.

Никогда не делайте этого в церкви! Если вы не уверены относительно того, правильно ведете себя в церкви или нет, то, вероятно, поступаете все же не так, как положено. Вот список ужасных.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

Станки с ЧПУ — что это?

Станки с ЧПУ — это в основном фрезерные, гравировально-фрезерные станки. оборудованные числовым программным управлением (ЧПУ) для автоматизированного расчета и выполнения различных операций технологического процесса.

Система станков с ЧПУ выполняет интерполяцию движения обрабатывающего инструмента в соответствии с управляющей программой. Аббревиатура ЧПУ соответствует двум англоязычным NC и CNC, отражающим эволюцию развития систем управления оборудованием.

Появившееся вначале системы типа NC (см. NC) предусматривали использование жестко заданных схем управления обработкой, задание программы с помощью штекеров или переключателей, хранение программ на внешних носителях, таких, как магнитные ленты, перфорированные бумажные ленты или перфокарты.

Более совершенные системы ЧПУ, обозначаемые как CNC, основаны на микропроцессоре с оперативной памятью, с операционной системой, приводы управляются собственными микроконтроллерами. Программа для станков с ЧПУ может быть загружена с внешних носителей, например, дискет или с обычных или специализированных флеш-накопителей. Помимо этого, современное оборудование и станки с ЧПУ подключаются к компьютерным сетям предприятия. Основной язык программирования ЧПУ описан документом ISO 6983 Международного комитета по стандартам. В отдельных случаях, например, системы ЧПУ гравировальными станками, язык управления принципиально отличается от стандарта. Для простых задач, например, раскрой плоских заготовок, система станков ЧПУ в качестве входной информации может использовать текстовый файл в формате обмена данными, например DXF или HP-GL.

Станки с ЧПУ характеризуются целым рядом достоинств. Поскольку технологический процесс автоматизирован, т.е. управление производится по занесенной в систему программе, увеличивается точность обработки материала. В результате, станки с ЧПУ позволяют существенно снизить процент брака. Кроме того, автоматизация процесса обработки станками с ЧПУ способствует ощутимому повышению производительности.

Таким образом, благодаря высокой скорости и точности обработки материала, управляемые станки с чпу увеличивают эффективность производства в несколько раз.

Где удобнее обучать оператора Вашего станка AXYZ?

Закажите подготовкуспециалистов-операторовфрезерных станков AXYZ!

Официальный дистрибьютор продукции AXYZ в России и СНГкомпания NEOTEC. tel. (495) 363-45-03

На современных промышленных предприятиях процесс производства большей частью автоматизирован. Операции по обработке деталей производятся на станках с числовым программным управлением (ЧПУ).

Действия оператора станка с ЧПУ сводятся к минимуму, его задача установить обрабатываемую деталь, при необходимости ввести параметры и нажать кнопку пуска. Дальнейшую обработку станок производит сам по заранее заданной программе. Однако наладка станков с ЧПУ с системой fanuc требует специальных знаний и высокой квалификации.

Как устроен станок с ЧПУ

Программируемый станок — это довольно сложное устройство, которое включает в себя:

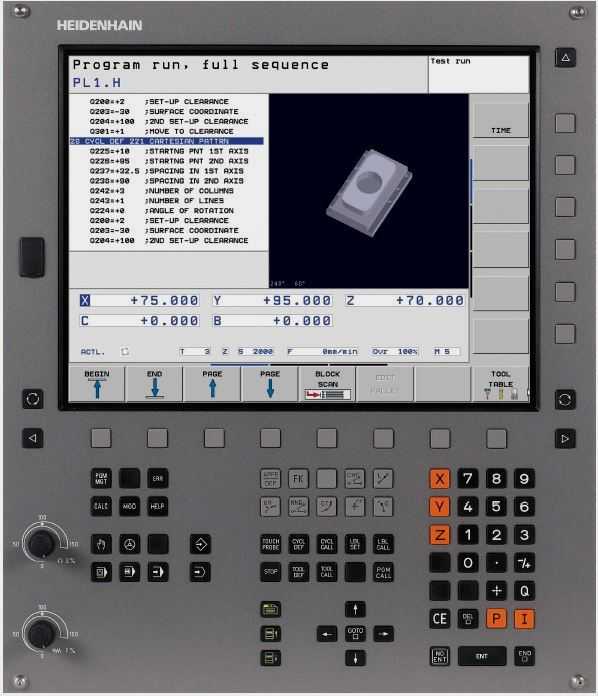

- пульт оператора, с его помощью загружается программа для управления, задаются режимы обработки, так же пульт позволяет некоторые операции делать вручную;

- дисплей, для отображения информации обо всех процессах, у современных моделей операторская панель может быть дистанционной;

- контролер, это мини-компьютер его задачей является управление всей автоматикой станка;

- ПЗУ, это устройство, позволяющее запоминать и хранить программы и постоянные величины на длительное время, а также считывать необходимую информацию;

- ОЗУ, память станка, осуществляющая временное хранение информации, необходимой для работы в данный момент.

Первые станки, появившиеся более ста лет назад, были громоздкими и не пригодными для промышленного производства, потом они усовершенствовались и в середине прошлого века их стали активно использовать.

Современные станки с ЧПУ оборудуются микропроцессорами и позволяют решать большее количества задач. Программное обеспечение можно загружать с внешних носителей, а можно все станки предприятия объединить и осуществлять управление через компьютерную сеть предприятия.

Оператор станка с ЧПУ

Для работы на программируемых станках, для их наладки рабочему необходимо иметь достаточно высокую квалификацию. Как правило, настоящий профессионал должен обладать полным представлением о технологическом процессе выпуска детали, иметь знания обо всех применяемых инструментах, а также владеть навыками работы с ними.

Современные станки с ЧПУ оборудованы компьютерами, поэтому оператор такого станка должен не только уметь им пользоваться, но и обладать знаниями по программному обеспечению.

Профессия «оператор станка с ЧПУ» обязывает к постоянному самосовершенствованию, необходимо отслеживать новые технологии, знакомится с ними для улучшения производства.

Советы в статье «Как установить автоматические гаражные ворота?» здесь .

Описание работы станка с ЧПУ смотрим в видео:

Cтанки с числовым программным управлением — современное прогрессивное металлорежущее оборудование автоматически, с высокой производительностью и точностью обрабатывает (точением, сверлением, фрезерованием, шлифованием) различные детали, в том числе сложные корпусные. На таком оборудовании автоматически и бесступеичато меняются частоты вращения, шпинделей и скорости подач суппортов, столов и других механизмов, которые также автоматически устанавливаются в заданных положениях и закрепляются. Смена режущего инструмента, предварительно настроенного, также происходит автоматически.

Однако на ряде моделей станков с ЧПУ режущий инструмент меняет оператор.

Понятие о программном управлении

При автоматическом управлении станком команды в необходимой последовательности задают программоносителем. Программоносителями могут служить кулачки, копиры, упоры и т. д. по командам которых работают автоматы, полуавтоматы, копировальные станки и др. При смене объекта производства заменяют кулачки, копиры и другие элементы новыми.

В станках с программным управлением применяют программоносители в виде перфокарт, перфолент, магнитных лент, содержащие информацию. Такие программоносители позволяют автоматизировать процесс подготовки программ с меньшими затратами.

На программоносителе может быть представлена геометрическая и технологическая информации. Технологическая информация содержит данные о последовательности ввода в работу различных инструментов, изменение режимов резания, включение и переключение частот вращения шпинделя и др. Геометрическая информация характеризует форму, размеры элементов изделия и инструмента и их взаимное положение в пространстве.

По виду управления станки с программным управлением (ПУ) делят на станки с системами циклового программного управления (ЦПУ) и станки с системами числового программного управления (ЧПУ). в станках с ЧПУ в программоноситель вводят только технологическую информацию, а размерная настройка обеспечивается на станке упорами. В станках с ЧПУ управление осуществляется от программоносителя, на который закодированы как технологические, так и размерные информации.

Применение станков с ЧПУ позволяет высвободить большое число универсального оборудования и обеспечить высокую производительность труда.

Однако поддержание этих станков в работоспособном состоянии требует высокой квалификации слесарей-ремонтников, электроников и электриков.

Конструктивные особенности станков с ЧПУ

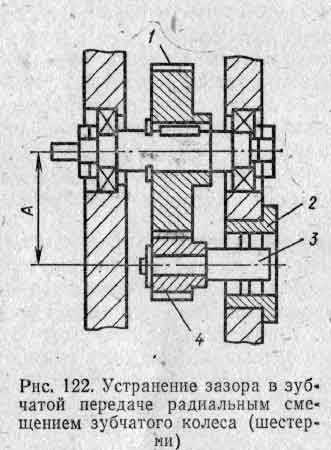

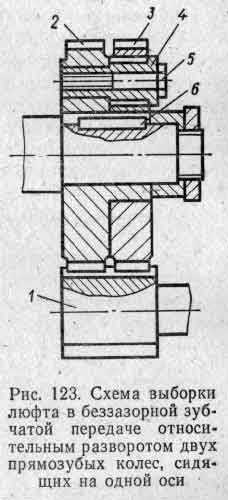

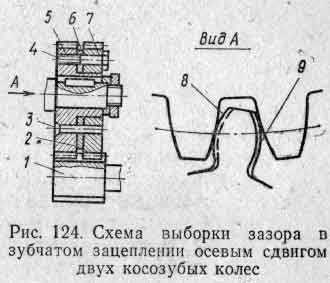

Известно, что квалифицированный рабочий, хорошо знающий свой станок, может изготовлять на нем высококачественные детали, даже если станок изношен и не соответствует техническим условиям. С другой стороны, малоквалифицированный станочник не всегда умеет обеспечить обработку заготовок с необходимой точностью на хорошем станке. При работе на универсальном оборудовании рабочий, являясь одним из звеньев системы управления, обеспечивает необходимую точность обработки, учитывая и корректируя возникающие отклонения. Станки с ЧПУ предназначены для универсального использования без участия рабочего. Поэтому к ним предъявляется ряд повышенных требований. С целью повышения жесткости и точности станины, стойки, столы и другие базовые сборочные единицы изготовляют с дополнительными ребрами жесткости, а приводы главного движения и подач выполняют с кинематической цепью минимальной длины с беззазорными зубчатыми (рис. 122—124) и шарико-винтовыми передачами. Последние в сочетании с напрвляющими качения исполнительных механизмов (столов, суппортов и др.) обеспечивают высокую динамическую жесткость, плавность перемещения и стабильность параметров при самых низких скоростях.

В приводах главного движения, механизмах подач для смены инструментов широко используются электромагнитные муфты, позволяющие автоматически переключать скорости, четко переключать передачи, осуществлять реверсирование и торможение.

Шпиндельные механизмы делают более жесткими за счет увеличения диаметров и усиления опор главным образом подшипниками качения с предварительным натягом. Эти конструкции усложняют еще и тем, что в них встраивают устройства для автоматического зажима и отжима инструментов.

Для точности позиционирования широко используются шаговые электродвигатели в сочетании с гидроусилителями моментов. Передачи в станках с системой ЧПУ выполняются как беззазорные, в том числе и зубчатые, передающие движение исполнительным механизмам.

Беззазорность в зубчатых зацеплениях достигается различными способами, ниже представлены некоторые из них. На рис. 122 показана беззазорная зубчатая передача. Это достигается радиальным сближением прямозубых зубчатых колес (изменением межосевого расстояния А между валами). Для этого осуществляют разворот эксцентриковой втулки 2 с валом 3. При этом обеспечивают умеренно плотное сцепление, при котором люфт между зубьями почти не ощутим.

На рис. 123 показана передача, у которой уменьшение люфта между цилиндрическими зубчатыми колесами 1,2 w 3 осуществляется разворотом колес 2 и 3 одного вала. Колесо 3 посажено на ступице колеса 2 (которое соединено с валом шпонкой 6) и скреплено с ним винтами 5. При этом каждое из колес 2 w3 работает одним противоположным профилем. Уменьшение зазора в зацеплении производится посредством эксцентрика.На рис. 124 показана беззазорная зубчатая передача со сдвоенными косозубыми колесами 5 и 7 с промежуточными полукольцами 2 и 6, соединенными винтами 4 и штифтами 3. Колесо 7 посажено на ступице колеса 5 по скользящей посадке и удерживается от разворота штифтами. Устранение зазора в этом зубчатом зацеплении осуществляют осевым сдвигом колеса 7 относительно колеса 5, при котором каждый из зубчатых венцов будет контактировать противоположным 8 м 9 (рис. 124) профилем с широким зубчатым колесом 1.

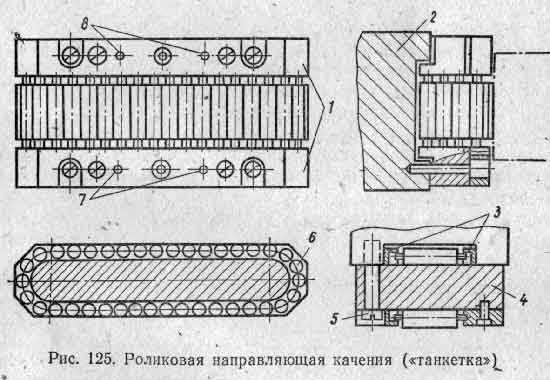

Чтобы устранить зазор, ослабляют винты, вынимают полукольца 2 и 6 и затем винтами 4 регулируют сцепление так, чтобы не было ощущение люфта при изменении направления вращения передачи. Далее щупом замеряют расстояние между внутренними торцами колес 5 и 7 с точностью 0,01 мм и по среднему значению трех замеров на разных участках шлифуют полукольца, которые устанавливают на место и закрепляют винты 4.Большие эксплуатационные преимущества направляющих качения по точности, жесткости, долговечности, низкому коэффициенту трения, и в частности роликовых опор с циркулирующими роликами (танкетки), обусловливают все большее их применение на современных станках, в том числе с ЧПУ.

Танкетки изготовляют разных типов и размеров, одна из них представлена на рис. 125. Она состоит из двух обойм, комплекта роликов 6, двух сепараторов 5, крепежных винтов 5, штифтов 7, 5 и направляющей 4.

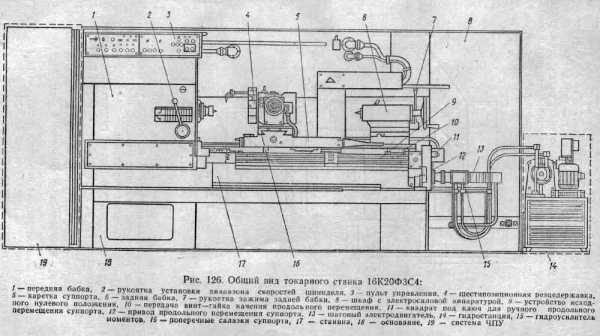

Роликовые опоры, набитые смазкой ЦИАТИМ-201, монтируют на специальных платформах (монтажные подушки) в количестве одной — трех штук в зависимости от нагрузки и длины хода. Обоймы танкеток скрепляют с платформой 2 винтами 5, при этом добиваются, чтобы токарный станок с числовым программным управлением 16К20ФЗС4.

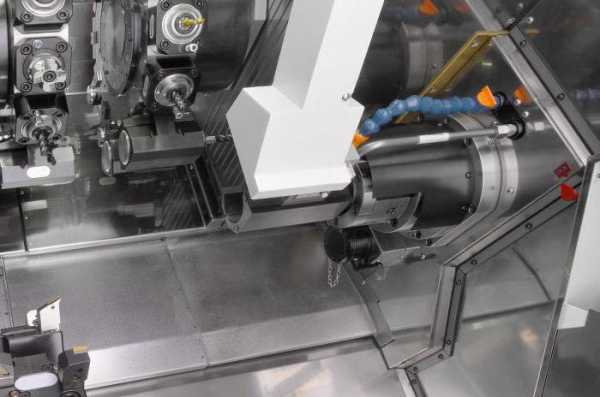

Станок 16К20ФЗС4 предназначен для обработки в полуавтоматическом цикле наружных и внутренних поверхностей и деталей типа тел вращения со ступенчатым и криволинейным профилем самой различной сложности, а также для нарезания резьбы.

Основание станка — монолитная отливка, на которой установлена станина. В левой нише основания размещена моторная установка, на задней части основание крепится автоматическая коробка скоростей (рис. 126).

Средняя часть основания служит сборником для стружки и охлаждающей жидкости.

Станина 17 (рис. 126) коробчатой формы, с поперечными ребрами П-образиого профиля. Для перемещения каретки суппорта (под Передвижным щитком) служит неравнобокая призматическая, передняя и плоская задняя каленые направляющие. На правой части станины крепится привод продольной подачи.

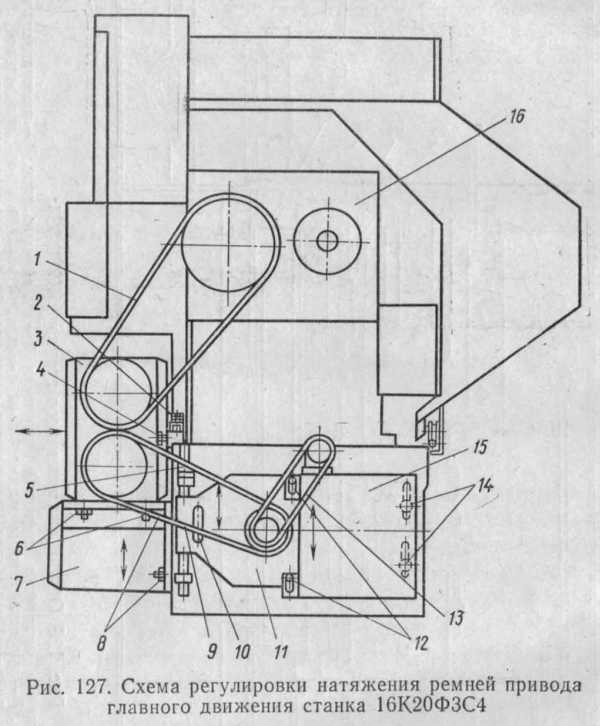

Привод главного движения включает электродвигатель, автоматическую девятискоростную коробку скоростей 3, переднюю бабку 16 (рис. 127), соединенные клиноременными передачами. В шпиндельной бабке предусмотрено переключение вручную рукояткой 2 (см. рис. 126) трех диапазонов скоростей, что вместе с девятьюскоростной коробкой скоростей обеспечивает получение частот вращения шпинделя от 12,5 до 2000 об/мин.

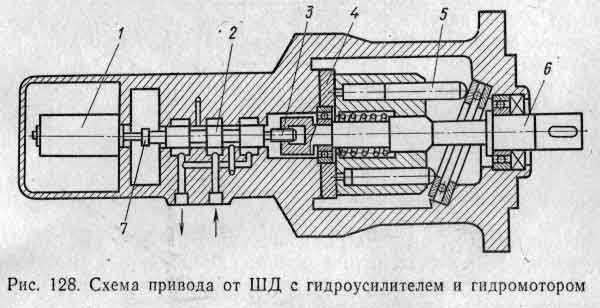

Привод поперечной подачи монтируется на задней стороне каретки суппорта и включает шаговый двигатель с гидроусилителем, одноступенчатый редуктор и передачу винт — гайка качения.

Суппорт и каретка — традиционного типа, отличаются увеличенной высотой каретки суппорта для повышения жесткости и возможности установки шарикового винта поперечной подачи диаметром 40 мм.

Поворотная резцедержавка 4 (см. рис. 126) — шестипознционная (с горизонтальной осью вращения), в которой устанавливается шесть резцов-вставок (инструментальных блоков), предварительно настроенных на заданные размеры вне станка.

Гидрооборудование станка включает гидростанцию с резервуаром для масла емкостью 100 л, регулируемым насосом, приводным электродвигателем и элементами фильтрации и охлаждения, гидроусилителями моментов продольного и поперечного ходов суппорта, магистральными трубопроводами, соединяющими сборочные единицы станка и аппаратуры.

Система ЧПУ обеспечивает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипозиционного резцедержателя с автоматическим поиском требуемой позиции, а также выполнение ряда вспомогательных команд.Работа гидропривода происходит в соответствии с подачей электрических команд от системы управления (ЧПУ) к шаговым двигателям.При отработке шаговым электродвигателем (ШД) (рис. 128) какого-то числа электрических импульсов происходит поворот через муфту 7 входного вала и смещение посредством резьбового соединения 3 следящего золотника 2 гидроусилителя на соответствующую величину. Масло под давлением через щели следящего золотника и распределительного диска 4 воздействует на поршни 5 ротора гидроусилителя, который поворачивает выходной вал 6 пропорционально величине открытия щелей.

За счет энергии масла, подводимого к гидроусилителю, электрические сигналы малой мощности, поступающие на вход шагового электродвигателя, многократно усиливаются н преобразуются в синхронные (по отношению к валу шагового двигателя), вращение выходного вала гидроусилителя происходит с крутящим моментом, необходимым для перемещения рабочих (исполнительных) органов. При этом величина угла поворота выходного вала гидроусилителя определяется числом поданных импульсов, а скорость — частотой их следования. На данном станке каждый импульс обеспечивает линейные перемещения суппорта на 0,01 мм, а число импульсов составляет до 1000 в минуту, благодаря которым создаются различные скорости подач.

Техническое обслуживание и ремонт

Большая часть отказов присуща станку 16К20ФЗС4. Поэтому ниже приведены только некоторые технологические процессы регулировок, осуществляемых при техническом обслуживании, относящиеся только к этому станку с ЧПУ.

Регулировка натяжения ремней (см. рис. 127) привода главного движения осуществляется следующим образом:

- Натяжение ремней, идущих от шкива автомапической коробки скоростей (АКС) 3 к шкиву передней бабки 16, регулируют смещением АКС по горизонтальной поверхности кронштейна 7. Для этого предварительно ослабляют гайки 6, регулируют натяжение винтом 4 и затем закрепляют гайки.

- Натяжение ремней 9, передающих вращателыюе движение от электродвигателя к АКС, осуществляют смещением подмоторной плиты по вертикали гайкой 5, предварительно ослабив и затем закрепив болты 10 и 14. Натяжение peмнeй 9 в зависимости от натяжения ремней можно регулировать вертикальным перемещением кронштейна 7 вместе с АКС. Для этого ослабляют гайки 8, регулируют наряжения ремней винтом 2 и закрепляют ослабленные гайки.

- Натяжение ремня 13 (от электродвигателя к смазочной станции) производят смещением плиты 15 при помощи рычага (на рисунке не показан). Для этого ослабляют болты 12 и 14, смещают станцию и закрепляют.

Техническое обслуживание передач винт — гайка качения ВГК

Долговременная эксплуатация передач ВГК, обеспечивается высококачественрюй смазкой. Обязательным требованием к смазке является чистота (отсутствие посторонних частиц) и высокие антикоррозионные свойства.

Для смазки передач ВГК пользуются консистентной смазкой ЦИАТИМ-201. Передача должна быть защищена от попадания абразивной пыли, стружки и эмульсии.

Регулировкой натяга создают оптимальную жесткость и соответствующий ей расчетный крутящий момент холостого хода. При недостаточном натяге появляются недопустимые люфты, нарушается плавность перемещения сборочных единиц станка и снижается точность обработки изделий.Станки с ЧПУ, имеющие замкнутую систему управления, т. е. датчики обратной связи, при появлении зазора могут останавливаться или движение их сборочных единиц будет прерывистым.

Чрезмерный натяг приводит к защемлению тел качения, в результате чего появляются излишние напряжения в передаче, увеличиваются необходимые усилия на перемещение механизмов, повышается нагрев, не обеспечивается заданная скорость подачи, станки «захлебываются» — возможна остановка.

При проведении технического обслуживания и планового ремонта станка необходимо каждый раз безошибочно анализировать работу шариковинтового механизма. Для этого выявляют и измеряют «мертвый ход» привода всех механизмов (привода стола, каретки, суппорта, шпиндельной бабки и др.).

Суммарный «мертвый ход» является следствием накопления зазоров в механизмах привода (зубчатые и винтовые передачи, шпоночные и шлицевые соединения).

Суммарный «мертвый ход» отсчитывают по индикатору, установленному так, чтобы ось индикатора, проходящая вдоль измерительной иглы, совпадала с направлением предполагаемого перемещения конечного звена привода (стола, каретки, суппорта и др.). После установки индикатора подают определенное число импульсов (10—15) от пульта управления станка, затем переключают направление подачи на противоположное и после подачи аналогичного числа импульсов определяют величину, на которую стрелка индикатора не вернулась на нулевую отметку.

Суммарный «мертвый ход» регламентирован и должен соответствовать величине, указанной в руководстве по эксплуатации или в акте технической приемки — станка. Замер «мертвого хода» необходим для выявления целесообразности проведения регулировки передачи ВГК. Для регулировки передач осуществляют частичную разборку станка с целью доступа к нужному механизму.

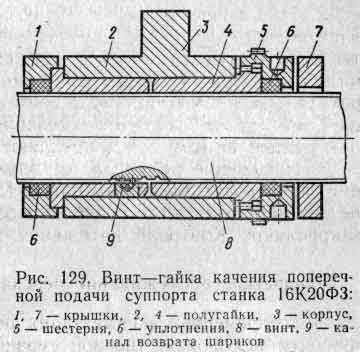

Выборка зазора и регулировка натяга в паре ВГК поперечного перемещения суппорта (рис. 129) производится поворотом полу-гайки 4 относительно полугайки 2 с помощью шестерни 5 (на внутреннем венце 73 зуба, на наружном — 72).

Поворот шестерни 5 на один зуб относительно полугайки 4 приводит к осевому смещению на 1 мкм. Гайка защищена уплотнениями 6, поддерживаемыми крышкой и шестерней 5.

Регулировку натяга осуществлять в таком порядке:

- отвернуть винты и снять крышку 7;

- вывести шестерню 5 из зацепления с полугайкой 4 и корпусом 3;

- повернуть шестерню 5 относительно корпуса 3 и полугайки 4 на необходимое число зубьев и ввести в зацепление только с полугайкой 4;

- довернуть шестерню 5, а с ней и полугайку 4 до того момента, пока наружный венец шестерни 5 не будет иметь возможность войти в зацепление с венцом корпуса 3;

- после окончательной регулировки натяга надеть крышку 7 и притянуть винтами;

- проверить динамометром момент холостого хода, который должен быть 8 кгс/см.

Также Вам будет интересно:

studvesna73.ru

Станок с ЧПУ что это такое? :: ashanet.ru

Часто можно услышать об универсальных системах ЧПУ. Что это такое, можно пояснить простыми словами — умные машины, способные автоматически проводить весь цикл обработки детали. От наладчика требуется только загрузить программу и вставить заготовку.

Принцип работы

Последние версии станков немыслимы без систем ЧПУ. Что это такое? В аббревиатуре заключено несколько смыслов: Ч — числовое, П — программное, У — управление. Из расшифровки видно, что считывание состояния отдельных узлов станка происходит в кодовом виде. Единички и нолики неустанно обрабатываются центральным процессором.

Используется два вида контроллера в основе ЧПУ. Что это такое? Все работает аналогично настольному компьютеру. Только один контроллер используется для отслеживания положения осей станка. Второй же считывает состояние периферийных устройств, датчиков, систем безопасности.

Современные станки с ЧПУ оснащаются дополнительным компьютером. Он требуется для реализации сложных задач одним нажатием, а также осуществляет визуализацию текущего процесса. На жёстком диске хранятся все данные, которые не потеряются при внезапном отключении электроэнергии.

Образное описание работы оборудования

Металлообработка резанием в настоящее время ассоциируется с аббревиатурой ЧПУ. Что это такое, можно пояснить на примере обычной дрели:

- Руками можно осуществить обработку заготовки сверлом с любой стороны. Аналогично на станке при наличии нескольких осей можно подвести инструмент с любой координаты.

- Система ЧПУ осуществляет одновременное движение осей. Копируется объемное перемещение, а соответственно получаются идеальные по геометрической форме изделия.

- Руками невозможно вымерять микронные перемещения. Станки с ЧПУ постоянно контролируют положение фрезы, внося коррекции при изменении нагрузки автоматически.

Аббревиатура

Для ЧПУ расшифровка:

- Ч (числовое) — все математические операции производятся в двоичном коде. Круговые и линейные перемещения преобразуются в количественные величины с определённым шагом (часто встречается точность в 0,01 микрона).

- П (программное) — все этапы процесса записаны в виде простейших циклов. Задачей оператора является подбор определённых параметров согласно чертежу детали. Обработка после загрузки в память не требует участия человека. Иногда вносятся коррекции по окончании цикла реза.

- У (управление) — процесс обработки полностью автоматизирован. Незаметно происходит контроль нагрузок по осям, положение круговых и линейных датчиков. Также учитываются механические люфты, заданные коэффициенты твердости заготовки и влияние температуры окружающего воздуха.

В аббревиатуре ЧПУ расшифровка скрывается более обширная: система управления способна одновременно проводить десятки сотен операций. Сложные конструкции могут иметь более 12 осей. Точность перемещения каждой более 0,01 мкм. Производимые на таких станках детали используются в космических аппаратах, микрохирургии, точных механизмах.

Области применения

Числовое программное управление часто внедряется в старое оборудование, где сохранилась приемлемая по допускам механика. Это могут быть станки для деревообработки, для создания печатных плат, по работе с металлами. Практически любая конструкция может оснащаться ЧПУ-системами, где присутствует хотя бы 2 контролируемых оси.

На современных станках ЧПУ ставится практически всегда. Это могут быть:

- плазморезы;

- прошивные станы;

- гидравлические прессы;

- фрезерные и токарные конструкции;

- порталы;

- там, где присутствует координатная обработка;

- 3D-принтеры.

Сложные станки с визуализацией не требуют от оператора глубоких знаний технических узлов. Он может полностью сосредоточиться на выполнении технологии. Основной задачей является подбор правильного инструмента, выбор точек привязки к детали и контроль получаемых размеров.

Большинство математических вычислений машина берет на себя. Так для выполнения реза по окружности достаточно указать центр, радиус и направление. Если же резец идёт по контуру, то указывается только конечная точка каждого участка.

Управляющие команды

Программы для ЧПУ имеют стандартный вид практически на системе любого производителя. Машинные коды понятны железу и легко переносятся с одного станка на другой. Визуальное оформление часто отличается.

Станки могут дополняться уникальными приложениями для быстрого создания управляющих программ. Такие разработки присутствуют в системах Heidenhain, Siemens. Оператору облегчают жизнь так называемые стандартные циклы.

Более просто управляющие программы создаются на собственном ПК и с помощью флеш-USB переносятся в станок. Однако у многих производителей до сих пор существуют жёсткие правила написания кодов. Но этот барьер совместимости систем легко преодолевается установкой дополнительного ПО.

Приложения для написания управляющих программ поставляются со станком, доступны в интернете. Также их всегда можно купить у авторов. Взломанные версии незаконны, но они тоже встречаются в свободном доступе.

Какие системы бывают?

В настоящее время в РФ распространено несколько систем с ЧПУ: Fanuc для небольших по размерам станков, Heidenhain отличается простотой создания программ прямо с пульта оператора, Siemens выбирают благодаря универсальности и возможности быстрой модернизации станка.

Перечисленные фирмы наиболее продаваемые. Существует ряд других систем: "Балт систем" - отечественная компания с иностранным прошлым, Okuma - азиатский конкурент (Япония), Mitsubishi Electric, Schneider Electric (Франция).

ashanet.ru

Станки с ЧПУ. Достоинства и недостатки

В современном мире практически любое предприятие, которое занимается обработкой механической деталей, имеет у себя станки с числовым программным управлением – ЧПУ. В станках с ЧПУ все действия управляются электроникой, в отличии от универсальных станков, где обработка ведется в ручную. Все современные предприятия предпочитают покупать, модернизировать, проще говоря вкладывать свои честно заработанные деньги именно в станки с ЧПУ, а не обычные, относительно дешевые, универсальные станки. В чем секрет?

Первым и, пожалуй, главным плюсом ЧПУ является более высокий уровень автоматизации производства. Процесс вмешательства человека в технологический процесс сведен к минимуму. Данные системы могут работать практически автономно, выпуская продукцию довольно высокого качества. При этом главной задачей обслуживающего персонала будет подготовительно-заключительные операции, такие как наладка и проверка инструментов, установка и снятие заготовок, что вполне может делать один человек, причем на нескольких станках сразу.

Также большим плюсом будет его производственная гибкость – это значит, что для обработки другого типа детали необходимо всего-навсего просто сменить программу ЧПУ. При этом старая программа будет хранится на накопителе и может быть использована в любой момент при надобности.

Еще одним огромнейшим плюсом будет то, что такие станки имеют очень высокую точность и повторяемость обработки деталей. Это значит, что на качество деталей при ручной обработке может влиять усталость станочника, то ЧПУ лишены таких изъянов, они будут выполнять обработку деталей нужное количество времени и при этом качество обработки страдать не будет. И еще к одному плюсу можно отнести то, что станки с ЧПУ позволяют обрабатывать сложные детали, изготовление которых на обычном оборудовании невозможно. Пример таких деталей – это штампы и пресс формы.

Поскольку время обработки заготовки при использовании числового программного управления регламентировано, то это позволяет более точно определять время обработки партии деталей, что позволяет более точно спланировать производство.

Но помимо плюсов есть еще и минусы – это стоимость. Станок с ЧПУ не дешевое удовольствие. Помимо стоимости покупки и установки они еще довольно дороги в обслуживании, поэтому позволить их себе могут не все предприятия. Но эти недостатки легко перекрываются высокой производительностью и точностью обработки.

Итак, числовое программное управление – это автоматическое управление станком с помощью электронной вычислительной машины (промышленного компьютера, он находится внутри станка) и обрабатывающей программы (программа управления).

Всеми перемещениями в станке руководит компьютер, считывая данные с программы управления (УП) и соответственно выдает команды электроприводам устройства. Электропривода перемещают рабочие органы станка – шпиндели, рабочий стол или колонну. Благодаря этому производится обработка заготовки детали. Датчики обратной связи собирают данные о перемещениях и прочих действиях и передают их обратно в компьютер, который уже производит обработку этих сигналов и корректирует траекторию движения инструментов. Таким образом происходит обработка. Данные действия будут производится пока управляющая программа не подойдет к концу и мы не получим готовую деталь.

По конструкции и внешнему виду станки с ЧПУ мало чем отличаются от обычных универсальных станков. Пожалуй, единственным существенным визуальным отличием будет наличие устройства числового программного управления (УЧПУ), которую еще называют стойкой ЧПУ.

elenergi.ru

ЧПУ станок для хобби и бизнеса - что это?. Cutmaster

ЧПУ-роутер

Резка изделий для хобби и моделизма, по обыкновению, производится на станках, называемых ЧПУ-роутерами. С них и начем.

ЧПУ-роутер – станок для обработки плоских материалов. Но это не значит, что на нем нельзя получить трехмерную деталь. Можно, но с определенными ограничениями.При всем многообразии вариантов этих станков, общее у них следующее: горизонтальный стол, на который крепится заготовка и система направляющих, по которым движется портал, на котором закреплен шпиндель. Опять же, в подавляющем большинстве случаев, шпиндель стоит вертикально. Данная схема, определенным образом, ограничивает степени «трехмерности» станка. Несмотря на то, что у него есть три оси: Х (длина), Y (ширина) и Z (высота), данный станок является 2,5-мерным. То есть на нем принципиально невозможно обработать заготовку справа или слева – только сверху. Я не рассматриваю здесь станки с поворотной осью Z – даже если вы такой и найдете, стоимость изготовления детали на нем будет запредельной. Правда, никто не отменял возможности закрепить изготовленную плоскую деталь в тиски, закрепленные на столе и обрабатывать ее с торца. Подобная операция страдает только одним недостатком – невысокой точностью.Станок подключается к своему собственному контроллеру, а он, в свою очередь, к LPT-порту компьютера. Есть также варианты с USB-подключением. Станок работает, используя G-команды.

Все рекомендации я буду вести на примере станка СМ-325:

На фото, правда, отсутствует шпиндель. Это важная деталь станка, при высоком качестве, она обеспечивает длительную непрерывную работу и чистоту реза. Большинство серьезных эксплуатантов недорогих ЧПУ-роутеров использует, как и я, шпиндель Kress-800. Это очень надежный агрегат, который может работать непрерывно в течении нескольких часов без потери точности. Всякие Proxxon и прочие подобные хобби-изделия с режимом работы «15 минут работаем, 15 – отдыхаем» оставим на совести их изготовителей. Обороты этого шпинделя – от 10000 до 30000 в минуту. Наиболее часто применяется режим 20000. Это ограничивает выбор фрез изделиями из карбида вольфрама – стальные фрезы «горят» в считанные минуты. Фрезы, для высокой точности реза, зажимаются в цангу типа ER. Допустимые диаметры хвостовиков фрез – 3,175, 4, 5, 6 и 8мм.

Операции

ЧПУ-роутер способен выполнять всего 4 операции – прорезка по внешнему или внутреннему контуру (Profile), выборка паза (Pocket), сверление (Drill) и гравировку (Engrave). Кажется, что это очень небольшое количество операций, но с их помощью можно создавать довольно сложные детали, вроде изображенной на рисунке ниже.

Все четыре операции можно осуществлять на заданную глубину. Комбинируя pocket и profile в нужной последовательности, мы получаем практически неограниченное поле для творчества, даже без использования чистого 3D.Особняком стоит создание криволинейных поверхностей. Их тоже можно получить с помощью ЧПУ-роутера, но описание этих процедур вне моей компетенции. Желающим поглубже ознакомиться с темой, могу порекомендовать поискать форум пользователей программы ArtCam.

Материалы и их обработка

На ЧПУ-роутере можно обрабатывать довольно большой ассортимент материалов. Ниже я приведу список наиболее распространенных из них и доступные способы их обработки.

Стеклотекстолит:Для обработки доступен текстолит толщиной от 0,8 до 3 мм. Практически, для моделизма используется текстолит толщиной 1, 1.5 и 2 мм. Для его обработки используются рашпильные фрезы (так называемые «кукурузы») диаметром 1 и 2 мм с хвостовиком 3,175мм. Следует отметить, что стеклотекстолит толщиной 2 мм прорезается насквозь фрезой 1мм в два прохода. Фреза 2мм прорезает его в один проход. Это необходимо учитывать при проектировании – деталь толщиной 2мм с необходимостью обработки 1мм фрезой будет стоить в изготовлении вдвое дороже такой же детали, но без подобного требования – за счет двойного времени на рез. Также необходимо учитывать, что фреза 1мм полностью изнашивается за 15 метров реза.

Карбон:Справедливо все, что написано для текстолита. Только фреза 1мм изнашивается за 3-5 метров реза. В общем, материальчик тот еще!

Полистирол и АБС:Доступен от 2 до 10 мм. Режется однозаходными фрезами любого типа диаметром от 1 до 6мм. За один заход можно снимать 2-3мм без потери качества реза и чистоты поверхности. Фрезы практически не изнашиваются.

Литой поликарбонат:Доступен от 2 до 10 мм. Режется однозаходными фрезами из материала К200 или К55UF диаметром от 2 до 6мм. За один заход можно снимать 1-2мм без потери качества реза и чистоты поверхности. Фреза 3мм изнашивается за 100м реза.

ПВХ:Доступен от 2 до 10 мм. Режется специальными фрезами диаметром от 1 до 6мм. За один заход можно проходить материал насквозь без потери качества реза и чистоты поверхности. Фрезы практически не изнашиваются.

Алюминиевые сплавы:Доступен от 0.5 до 6мм. Режется фрезами из K55UF диаметром 2.5 – 3.175мм. За один заход можно снимать 0.5мм без потери качества реза и чистоты поверхности. Фрезы изнашиваются хаотически – то живут помногу, то сразу «летят».

Фанера:Доступна от 1 до 10 мм. Режется двузаходными фрезами по дереву, диаметром от 2 до 8мм. За один заход можно снимать 2-3мм без потери качества реза и чистоты поверхности. Фрезы практически не изнашиваются.

Дибонд:Композит - 2 листа алюминия 0.4 , между ними слой полиэтилена от 1,2 до 3.4мм. Доступен от 2 до 4 мм. Режется двузаходными прямыми фрезами диаметром от 2 до 3.175мм. Для сгиба используются специальные угловые двуперые фрезы. За один заход можно снимать 2мм без потери качества реза и чистоты поверхности. Фрезы практически не изнашиваются.

ДЕТАЛИ ИЗ СТАЛИ И ЕЕ ПРОИЗВОДНЫХ НА ЧПУ-РОУТЕРЕ ОБРАБАТЫВАТЬ НЕЛЬЗЯ!

Поготовка эскиза

Современное состояние дел с распространением ЧПУ-роутеров привело к тому, что человеку, желающему изготовить какую-либо деталь, приходится иметь дело исключительно с системой проектирования. На этом пункте остановимся подробнее.В принципе, нарисовать эскиз можно в любой программе, лишь бы на выходе получался файл в формате DXF. Но не все программы одинаково полезны. Конечно, если деталь состоит из одних отверстий и прямоугольных пазов – проблем никаких. Но, обычно, она представляет из себя довольно сложное нагромождение кривых, радиусов, толщин, пазов и прочего – а, иначе, зачем вообще нужно ЧПУ – можно же и дома лобзиком выпилить!Для рисования эскизов, пригодных для последующей обработки на ЧПУ, особенно подходят две программы – SolidWorks и Компас-3D. Первая обладает более дружелюбным интерфейсом и гораздо качественнее прорисовывает сложные кривые. Вторая предназначена сугубо для мехобработки и обладает повышенным количеством полезных функций для подготовки эскиза – удобно многократно копировать элементы, подгонять кривые в стык. Собственно, без Компас-3D в конечном итоге, не обойтись – только эта программа умеет быстро и логично собирать контуры, используемые для резки. Ведь, если надо выбрать в заготовке паз сложной формы или вырезать ее по сложному контуру – то этот контур надо объединить из нескольких кривых в единый массив – и Компас-3D с этим справляется просто блестяще!Некоторые неискушенные пользователи, начавшие делать первые шаги в мире ЧПУ-обработки, пытаются создать в программе SolidWorks 3D-модель своей детали. Это совершенно излишне – ведь ЧПУ-роутеру достаточно иметь вид детали сверху, а глубина реза каждого элемента задается индивидуально. Хотя, безусловно, наличие 3D-модели помогает понять, что же за изделие хочет получить заказчик.В этом плане, гораздо более логичным является предоставление, вместе с DXF-эскизом, файла JPG с указанием того, какая толщина должна быть у каждого конкретного элемента эскиза. Если деталь должна получиться плоской, но с вырезанными пазами и отверстиями (как, обычно, бывает в случае резки стеклотекстолита и карбона) – то в JPG-файле необходимо закрасить черным места, подлежащие фрезеровке – особенно, если деталь имеет сложный контур. Это сильно сэкономит время, необходимое оператору ЧПУ-роутера в подготовке программы G-кодов.

Иногда автор чертежа, пытаясь сделать доброе дело, раскладывает элементы конструкции по поверхности. Это имеет смысл, но с определенными ограничениями. Во-первых, необходимо знать рабочее поле станка, на котором вы собираетесь резать детали. Если это домашний хобби-станок, вроде CM-325, то его рабочее поле, обычно, не превышает 325х225мм. Необходимо учитывать, что заготовка должна быть надежно закреплена по краям прижимами, поэтому резка у края рабочего поля чревата утыканием фрезы в прижим и ее поломкой. В связи с этим, реальное рабочее поле уменьшается до размеров 310х210мм, если прижимать заготовку качественно.Фреза, используемая для обработки материала, имеет реальные физические размеры, наиболее критичен ее диаметр. При раскладке деталей на листе, следует помнить об этом и заранее обговорить с оператором ЧПУ-роутера диаметр применямой фрезы или фрез. Расстояние между отдельными деталями на листе должно составлять не менее 3 диаметров фрезы. В противном случае, возможен случайный откол материала детали, или рамки вокруг обрабатываемой детали с последующей поломкой фрезы и прилетом ее остатков в морду оператору.Обычно, операции подготовки G-кода, делает не автор эскиза, а оператор станка. Тем не менее, я опишу вкратце, как это происходит.После получения эскиза, оператор подготавливает его: объединяет кривые в контуры, удаляет лишние элементы, проверяет замкнутость кривых. Далее, при необходимости, детали раскладываются на листе и ориентируются сообразно заготовке и физическим параметрам станка. Все эти процедуры делаются в программе Компас-3D. Далее, подготовленный файл загружается в программу CamBam. Она предназначена для подготовки программы обработки деталей в G-кодах. Оператор выбирает, в необходимой последовательности, элементы эскиза и задает для каждого из них вид и глубину обработки. Окончательная программа записывается в формате CN и может быть передана на управляющую программу ЧПУ-роутера.И еще один момент: при резке деталей из заготовки их необходимо как-то удерживать на месте – ведь вырезанная деталь уже не держится прижимами, а шпиндель исправно крутит свои 20000 оборотов в минуту. Для этого применяются технологические перемычки (табсы). После изготовления деталь приходится вырубать из заготовки и вручную опиливать их. Но это неизбежность техпроцесса. На больших станках для мягких материалов (ПВХ, дибонд) применяются вакуумные столы. Но это, я считаю, ненужная роскошь для домашнего или гаражного станка.

www.cutmaster.ru

Станки с числовым программным управлением (ЧПУ)

Содержание

1. Общие сведения о станках с ЧПУ

2. Конструктивные особенности станков с ЧПУ

3. Многоцелевые станки с ЧПУ

4. Оснастка и инструмент для многоцелевых станков с ЧПУ

5. Серия Mynx NM (Doosan)

6. Организация работы оператора многоцелевых станков с ЧПУ

7. Технологии обработки деталей на многоцелевых станках с ЧПУ

Список литературы

1. Общие сведения о станках с ЧПУ

Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления - устройство или совокупность, реализующих эти воздействия.

Числовое программное управление (ЧПУ) - это управление, при котором программу задают в виде записанного на каком-либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств.

Системы ЧПУ практически вытесняют другие типы систем управления.

По технологическому назначению и функциональным возможностям системы ЧПУ подразделяют на четыре группы:

позиционные , в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла;

контурные, или непрерывные , управляющие движением исполнительного органа по заданной криволинейной траектории;

универсальные (комбинированные) , в которых осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории, а также смены инструментов и загрузки-выгрузки заготовок;

многоконтурные системы , обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка.

Примером применения систем ЧПУ первой группы являются сверлильные, расточные и координатно-расточные станки. Примером второй группы служат системы ЧПУ различных токарных, фрезерных и круглошлифовальных станков. К третьей группе относятся системы ЧПУ различных многоцелевых токарных и сверлильно-фрезерно-расточных станков.

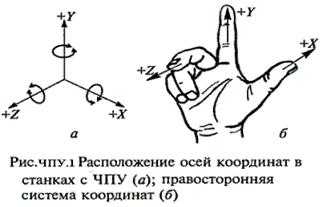

К четвертой группе относятся бесцентровые круглошлифовальные станки, в которых от систем ЧПУ управляют различными механизмами: правки, подачи бабок и т.д. Существуют позиционные, контурные, комбинированные и многоконтурные (рис.ЧПУ.1, а) циклы управления.

mirznanii.com