Резьбовые заклепки и прочие приемы клепочного соединения. Закладные заклепки

Резьбовые заклепки – сравнение с другими типами, инструкции + видео

Резьбовые заклепки являются одним из многочисленных видов крепежей, для которых не нужен клей, гаечный ключ и прочие приспособления. Заклепочное соединение сегодня становится универсальнее за счет роста количества методов его организации. Чтобы не быть голословными, разберем самые распространенные типы.

Типы заклепок и применимость такого крепежа сегодня

Такой способ крепления деталей является неразъемным, составляет конкуренцию самым распространенным методам соединения металлических деталей – сварке и склеиванию частей. Ведь зачастую эти два подхода неуместны, потому что поверхности не могут выдержать высокие температуры или должны остаться подвижными, либо деталь не должна претерпевать структурные метаморфозы, как это происходит под пламенем горелки. Особенно это критично, если скрепляемые части из разных материалов, их поведение может быть непредсказуемо в условиях сварки.

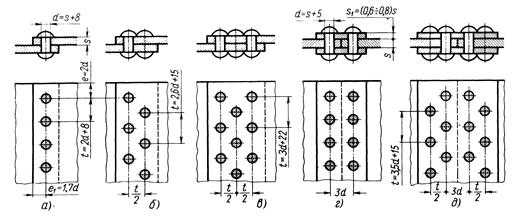

Само соединение может выглядеть по-разному, причем влияют на это не только виды заклепок, но и будущие условия эксплуатации изделия. Просто прочное крепление будет выдерживать силовые нагрузки (удары, вибрации), но при этом не обременяется герметичностью, а вот плотные клепочные соединения не должны пропускать воду и воздух, правда, это их свойство имеет пределы, возможно это только при невысоких давлениях. На качество шва влияет и его рядность, довольно часто прибегают к многорядовым расположениям заклепок, причем разместить их можно цепным или шахматным образом.

Работу по сборке можно производить вручную, так делалось раньше, а можно использовать специальные приспособления. Сегодня выбор их довольно велик, начиная от ручных, заканчивая электрическими заклепочниками. Но все сводится к одному алгоритму: проделывается отверстие в деталях, туда продевается заклепка, и производится фиксация определенным приемом. Последняя стадия как раз и является основанием для классификации заклепок, которая сегодня все еще расширяется.

Преимуществами заклепочного соединения являются неагрессивность, как механическая, так и химическая, способность крепления разнородных материалов, причем разных не только по природе, но и по толщине, не провоцирование механических напряжений в конструкции. Но многих смущает трудоемкость, которая даже с использованием спец.инструмента для заклепок требует предварительного проделывания отверстий, также дополнительной головной болью становятся последующие заботы о герметизации полученных швов. А в массовом производстве такой способ крепления сопровождается сильным продолжительным шумом, отрицательно влияющим на здоровье трудового коллектива.

Двухсторонние виды заклепок

Несмотря на все особенности, областей, в которых этот способ крепления популярен, довольно много, не зря типы заклепок настолько разнообразны, именно с ними мы и будем сейчас знакомиться. Конечно, можно много писать о внешнем виде предлагаемых деталей, от формы головки зависит очень многое, в том числе эксплуатационные характеристики и долговечность. Например, то, какая будет головка у вашей заклепки, выпуклая или потайная (гладкая), влияет на качество общей поверхности шва. Также на надежности будущей детали отражается и материал. Бывают заклепки алюминиевые, стальные и из комбинаций этих вариантов. Это также влияет и на сам процесс установки, сталь расплющить намного сложнее, но она прочнее в эксплуатации.

Однако самым интересным критерием для классификации является способ крепежа. Первым делом уделим внимание самому традиционному способу – ручному, где всю работу придется делать самостоятельно, используя молоток. Самый распространенный ранее недостаток – потребность в двухстороннем доступе к скрепляемым поверхностям, тут сохраняется, поэтому метод постепенно отходит в небытие, тем более он еще и самый трудоемкий. В перечне таких заклепок можно встретить даже медные варианты. Как поставить заклепку такого вида, понять не сложно. Делается отверстие в двух частях детали, продевается в него наше изделие, с одной стороны упирается в какое-нибудь углубление, а со второй – расплющивается молотком. Расплющенную часть нужно обжать, а то выглядит она не очень привлекательно после такой жестокой обработки.

Трубчатые и пистонные заклепки также требуют доступа с двух сторон, к тому же, имея полую структуру, способны выдерживать лишь небольшие нагрузки, следовательно, сфера их применения значительно сужается. Строение их выглядит, как трубка, полая с одной стороны, и со шляпкой – с другой. Пистонные заклепки вовсе состоят из очень тонких трубок, поэтому увидеть их в металлических деталях почти невозможно, это скорее атрибут галантереи. Использование заключается в проделывании все того же отверстия, продевания в него заклепки, затем с полой стороны она заглушается пуансоном.

Более современные способы создания таких креплений не требуют двухстороннего доступа и используют более прочные изделия, это закладные, резьбовые, вытяжные заклепки.

Закладные, вытяжные и резьбовые заклепки

Эти виды отличны тем, что могут применяться в местах, где доступ к изделию имеется только с одной стороны. Закладные изделия полые, но в них вставляется пуансон со стержнем, который внутри трубки и остается после фиксации. Применим только для толстостенных изделий, так как при монтаже потребует осевых усилий, что может повредить тонкие стенки детали. Как всегда, нам следует проделать отверстие, вставить туда одну часть заклепки, продеть в нее стержень с пуансоном и расплющить материал, создавая шляпку.

Винтовые заклепки (резьбовые) многофункциональны, они полые и внутри содержат резьбу. Установив их, мы получаем прочное крепление двух частей детали по клепочному механизму и дополнительную возможность в них еще что-нибудь вкрутить, сформировав еще одно соединение. Установка возможна только с помощью специального пистолета, где на рабочей головке имеется такая же резьба, чтобы держать заклепку. Суть процесса такова: проделывается отверстие в детали, пистолет с деталью располагается в нем, рычагом инструмент приводится в действие и затягивает заклепку, формируя шляпку и плотно прижав ее к изделию с двух сторон, потом он просто выворачивается из установленной детали. Головка в таких клепках может быть потайной, что еще больше расширяет сферу применения таких типов соединений.

Лидером в монтажном деле сегодня являются вытяжные заклепки. Внешне мы увидим гильзу со стержнем, который вытягивается специальным инструментом и формирует шляпку, а остаток стержня обрезается прямо в пистолете. Такие изделия наиболее практичны, а установка практически не доставит неудобств, а с правильно подобранным пистолетом вообще работа может затянуться без надоедливой усталости. Заклепка крепится в пистолете, он вставляет ее в отверстие в деталях, нажимается рычаг, стержень вытягивается, обрывается, и клепка готова. Скорость создания такого крепежа высокая, он довольно прочный, хоть и простой. На таких заклепках предусмотрен бортик, чтобы исключить деформацию соединяемых деталей, он может быть широким, небольшим, а также потайным.

remoskop.ru

Основные типы заклёпок и методы клёпки. — КиберПедия

Процесс клепки широко применяется в авиационной промышленности и относится к трудоёмким процессам. Характеризуется большим объёмом ручных работ и состоит из следующих операций: 1)сверление отверстий,2) зенкование или штамповка гнезда под потайную головку, 3)установка заклёпки 4) формирование замыкающей головки заклёпки,5)контроль Рис.5.18.

Рис.5.18

Соединяемые детали плотно прижимают друг к другу усилием Q и формируют замыкающую головку. Величина выступающей части заклёпки = 1,2d.

Заклепки изготавливают из алюминиевых сплавов и сталей с выступающей , полупотайной или потайной головками.

Обычно применяется холодная клёпка , которая обеспечивает лучшее заполнение отверстия стержнем заклёпки и не снижает механических свойств материала, а также облегчает производство самих работ. Как правило, в конструкции, заклёпки работают на срез.

Заклепки с потайной головкой применяют в соединениях находящихся в воздушном потоке, что позволяет снизить аэродинамическое сопротивление.

Обеспечение надежного крепления листового материала заклёпками с потайной головкой достигается при выполнении следующих условий. Толщина листа больше или равна высоте h головки. В случае если меньше h необходимо сделать выдавку под головку заклёпки.(рис.5.19).

Рис 5.19.

Для сверления и зенкования отверстий в панелях больших габаритов, с большим количеством отверстий, используют специальные сверлильно-зенковальные станки. Длина заклёпки определяется толщиной пакета соединяемых деталей и выступающей части .Величина l =1.3d диаметра заклёпки при этом высота замыкающей головки будет h=0.4d,в каждом конкретном случае, величина определяется формой замыкающей головки.

Для образования замыкающей головки применяется ударная или прессовая клёпка. При ударной клёпке в качестве рабочего инструмента применяют пневматические молотки и поддержки, при прессовой - пресс и специальные приспособления. На схеме Рис.5.20 приведена схема основных методов клёпки.

Рис.5.20

Применение обычных заклёпок требует создание конструкций, которые позволяют обеспечить двухсторонний подход к заклёпке. С одной стороны должен быть обеспечен свободный доступ поддержки , формирующей замыкающую головку, с другой подвод инструмента.

В случае, если конструкция не обеспечивает указанных условий, применяются специальные заклёпки к ним относятся: 1) Стержневые; 2)Взрывные; 3)Закладные.

Стержневые заклёпки применяются в высоконагруженных соединениях. Стержень заклёпки выполняют из высокопрочной стали и устанавливают в отверстие с натягом, а замыкающую головку формируют завальцовкой колец из пластичного материала Рис.5.21.

Рис 5.21

В ряде случаев при соединении деталей не всегда можно обеспечить двухсторонний подход к заклёпке, чтобы сформировать замыкающую головку. В таких случаях применяют односторонние заклёпки: к ним относятся взрывные и закладные. В тело взрывной заклёпки закладывают заряд, который срабатывает при её нагреве. При срабатывании заряда образуется замыкающая головка. Рис .5.22.

Рис.5.22 Рис.5.23

Наиболее часто применяются закладные заклёпки с центральным стержнем или прошивкой. Чаще всего применяют вытяжные формирующие прошивки. Заклёпку вместе с заведённой в неё прошивкой вставляют в отверстие головкой наружу. Опираясь на головку специальными клещами вытягивают прошивку, формируя замыкающую головку. Прошивка имеет кольцевую канавку, по которой происходит её разрушение после формирования замыкающей головки Рис.5.23..

Виды заклёпочных соединений

Заклёпочные соединения целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклёпок.

Заклёпочные соединения выполняют в нахлёст, в стык с одной или двумя накладками. Для соединения листовых материалов применяют однорядные

(рис. 5.24 а), двухрядные (рис.5.24. б,г) и многорядные соединения (рис.5.24,д). В двухрядных и многорядных швах заклёпки, как правило,

располагают в шахматном порядке. При шахматном расположении более равномерно распределяются напряжения по заклёпкам.

L = Н + L1 длина заклёпки.

S = толщина листа. S1 = толщина накладки.d = диаметр заклёпки.

Рис.5.24

Н - толщина пакета, L1 - длина выступающей части заклёпки, зависит от формы замыкающей головки и колеблется в диапазоне от 0,6d до 1,2d.

Шаг между заклёпками t = (3 – 12) d

Расстояние от края е1 = (1.5 – 2)d

Технологические требования к заклёпочным соединениям.

1.В каждом соединении должно быть использовано минимальное количество разновидностей заклёпочных соединений, а также типоразмеров заклёпок и их видов.

2. Должен быть обеспечен двухсторонний подход инструмента к заклёпке.

3. Конструкция соединения должна обеспечивать возможность применения прессовой клёпки, что обеспечивает снижение заболеваемости рабочих и повышение качества соединения.

4. Шаг между заклёпками должен соответствовать стандартным величинам (12,5; 15; 17,5; 20;25; 30;35;40;50;60 и т.д.)

5. Нельзя располагать материал более прочный между менее прочными Рис 7.8.

Рис.8.8

Рис. 8.9

6.Расположение замыкающей головки производить на более толстой детали или на детали изготовленной из более прочного материала.

7.При клёпке тонкостенных деталей замыкающие головки необходимо чередовать с закладными. Рис .8.9.

8. При клёпке алюминиевых сплавов нельзя применять стальные заклёпки.

cyberpedia.su

Как заклепать заклепку – использование различных соединений + видео

На сегодняшний день самый надежный вариант крепежных соединений – неразъемный, и, имея на руках специальные инструменты, можно не задумываться над вопросом, как заклепать заклепку. Далее мы расскажем, как именно выполняются подобные крепежи.

1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Разнообразные виды заклепок

Рекомендуем ознакомиться

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Очень важно при монтаже металлических деталей использовать клепки из того же материала, что и соединяемые элементы.

2 Способы применения – как соединить 2 пластины?

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Вытяжные заклепки

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к листовому прокату, но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

Закладные головки бывают самых разных форм. Наиболее часто используемые – полукруглые и потайные. Первые полностью перекрывают собой отверстие, как шляпка винта, а для вторых канал развальцовывается с тем, чтобы имеющая форму перевернутого срезанного конуса головка полностью поместилась в лунке. Во втором случае поверхность детали остается гладкой, поскольку клепание происходит заподлицо, и разрушение таких заклепок становится затруднительным. Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

3 Простое решение – используем механический клепальный инструмент

Наиболее часто сегодня используются вытяжные клепальные элементы, которые особенно удобны, если необходимо прикрепить деталь к поверхности, противоположная сторона которой недоступна. Они представляют собой трубку с развальцовкой на одном из торцов (аналог закладной головки), в канале которой проходит стержень со шляпкой на ровном конце клепки. С развальцованной стороны выдвинута большая часть стержня, с которой и происходит сцепление зажима инструмента, для последующего протягивания сквозь трубку. Ровный ее конец сминается шляпкой стержня и образует замыкающую головку.

Заклепки для металла

Однако следует учитывать, что при соединении двух деталей вытяжной клепкой расширяется и ее канал, поэтому края отверстий должны быть прочными, не подвергающимися деформации. Поэтому для крепежа пластин из достаточно мягкого материала, будь то пластик или алюминий, должны применяться закладные втулки из стали или же шайбы с обеих сторон соединяющихся деталей. То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

4 Соединение при помощи цельнометаллических клепок – оковка головок

В отличие от вытяжных, обычные литые или штампованные клепальные элементы нужно устанавливать с применением определенных прилагаемых к замыкающему концу усилий. Это может быть прессование или же целенаправленные удары для расплющивания выходящего из отверстия конца стержня. Второй вариант больше всего напоминает ковку, тем более что выполняется он холодным или горячим способом. Если толщина клепки не превышает 1 сантиметр, можно использовать холодную оковку замыкающей головки. Если же диаметр больше 10 миллиметров, то необходимо накаливание крепежного элемента для облегчения расплющивания его конца.

Инструмент для заклепки

Как правило, перед тем, как расклепать горячим способом заклепку, ее нагревают в горне, после чего устанавливают в отверстие и несколькими сильными ударами делают плоскую замыкающую шляпку. При этом снизу должна располагаться наковаленка с лункой под закладную головку. Для холодного способа применяется специальный инструмент – боек с лункой полукруглой формы, при помощи которого формируется ровная полусфера путем деформации выходящего из отверстия конца в пределах выемки. Оковка обычным молотом дает такой же результат, если бить по торцу, направляя удары слегка вскользь, от центра к краям, но такая головка будет менее аккуратная.

5 Как удалить заклепку – несколько доступных способов

Как мы уже говорили, рассматриваемый тип соединения является неразъемным, однако, если все-таки необходимо разобрать конструкцию, детали которой склепаны между собой, можно использовать несколько разных методов. Самый распространенный, который обычно применяется к вытяжным, взрывным и разрезным типам крепежей, а также там, где имеют место потайные головки – высверливание. Для этого сверло, соответствующее предположительному или точно известному диаметру отверстия, устанавливается точно в центр закладной или замыкающей головки, после чего делается лунка на необходимую глубину или же сквозной канал. После этого несколькими точными ударами можно легко выбить клепку.

Инструмент для удаления заклепок

Второй способ несколько трудоемкий, однако, вполне эффективный для головок, которые хорошо видны над поверхностью, то есть для полукруглых и конических. Вам понадобится специальное зубило, напоминающее формой стамеску, с помощью которого необходимо срубить шляпку, нанося резкие и сильные удары по тыльному концу рукоятки. Также может подойти и остро заточенная стамеска, однако этот инструмент рекомендуется использовать только для заклепок небольших диаметров. Крепежные элементы со стержнем около 1 сантиметра и более таким способом срезать очень сложно.

Самый простой метод для удаления заклепок с выступающими головками – применить угловую шлифовальную машину, в просторечии именуемую болгаркой. На нее лучше всего установить для этой цели отрезной диск, и, подведя сбоку к головке, аккуратно срезать ее. Если при этом есть вероятность повредить поверхность детали, с которой удаляется соединение, рекомендуется использовать грубый шлифовальный диск, при помощи которого головка просто аккуратно стачивается до основания. Далее, установив любой достаточно острый инструмент, например, пробойник, можно сильным ударом молотка легко выбить стержень заклепки из отверстия.

tutmet.ru

Закладная заклепка

Изобретение относится к крепежным элементам. Закладная заклепка включает в себя трубчатый стержень с буртом и конусообразной перемычкой на конце. При этом конусообразная перемычка размещена внутри стержня, а на боковых поверхностях стержня и перемычки, не затрагивая вершину конуса, выполнен крестообразный разрез. В результате повышается прочность заклепочного соединения. 2 ил.

Изобретение относится к крепежным изделиям и служит для соединения конструкций из листового материала, а также рамных и форменных конструкций из сортового и профильного проката, когда невозможно подвести клепальный инструмент для формирования замыкающей головки в замкнутой внутренней полости.

Известны закладные заклепки (П.И. Орлов «Основы конструирования», книга 2, Москва, «Машиностроение», 1988, стр.44, рис.37 (виды Ж-М)), у которых формирование замыкающей головки и упрочнение соединения происходит за счет оставления прошиваемого пуансона в стержне заклепки.

Широко известна закладная заклепка (П.И. Орлов «Основы конструирования», книга 2, Москва, «Машиностроение», 1988, стр.44, рис.37 (виды Д-Е)), у которой для уменьшения силы прошивания утолщенный конец заклепки надрезают крестообразным разрезом. Упрочняющий элемент отсутствует.

Целью изобретения является создание закладной заклепки, у которой упрочнение происходит за счет перемычки на конце заклепки, сохраняемой и после формирования замыкающей головки.

Для достижения поставленной цели перемычка на конце заклепки, включающей трубчатый стержень и бурт, выполнена в виде конуса внутри стержня с углом, близким к прямому. Для уменьшения силы, идущей на формирование головки и упрочняющего элемента, на боковой поверхности и стержня и перемычки, исключая вершину конуса, выполнен крестообразный разрез.

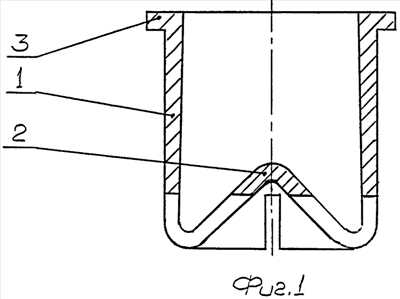

На фиг.1 изображена закладная заклепка; на фиг.2 - соединение листового материала закладной заклепкой.

Закладная заклепка включает в себя трубчатый стержень 1 (фиг.1), перемычку 2 в виде конуса, расположенного внутри стержня, и бурт 3, определяющий положение закладной заклепки в отверстиях соединяемых листов 4 и 5 (фиг.2). На боковых поверхностях стержня и конусообразной перемычки выполнен крестообразный разрез, не затрагивающий вершину конуса.

Работает закладная заклепка следующим образом.

Заклепка вставляется в отверстия листов 4 и 5 (фиг.2). Пуансон (не показан) подходит к вершине конусной перемычки 2 (фиг.1) и начинает надавливать на нее. Сила давления распределяется примерно поровну на формирование замыкающей головки и упрочняющего элемента 6 (фиг.2). По мере выравнивания конусной перемычки давление пуансона почти полностью переходит на формирование замыкающей головки. Крестообразный разрез заготовки заклепки значительно уменьшает давление, необходимое на формирование головки, а выровненная перемычка упрочняет заклепку.

Закладная заклепка, включающая в себя трубчатый стержень с буртом и перемычкой на конце, отличающаяся тем, что конусообразная перемычка размещена внутри стержня, а на боковых поверхностях стержня и перемычки, не затрагивая вершину конуса, выполнен крестообразный разрез.

www.findpatent.ru

"Ее Величество ЗАКЛЕПКА". Закладные трубчатые заклёпки, стальные заклёпки, вытяжные и резьбовые заклепки. , Ручной инструмент и электроинструмент, газонокосилки и тримеры, садовый инструмент и

Мы продолжаем знакомство с металлическими элементами, "участвующими" в строительстве и благоустройстве загородного дома и участка.

В прошлый раз мы говорили о гаечных ключах, гайках, а также уделили немного внимания шайбам. Нашу сегодняшнюю встречу мы начнем с рассказа о заклепках. Разобраться в том, что собой представляют эти крепежные элементы, нам поможет "Википедия".

Итак, источник сообщает, что "заклепка - деталь заклёпочного соединения в виде круглого стержня или трубы, с одной стороны имеющая закладную головку и образующуюся в процессе клёпки замыкающую (высадную) головку.

Существует большое количество разновидностей заклёпок, каждый вид имеет какое-либо преимущество перед другими. Примеры заклёпок: обычные (классические) заклёпки горячей и холодной клёпки - общее применение; стержневые заклёпки - высоконагруженные соединения; трубчатые и полутрубчатые заклёпки - малонагруженные соединения…; пистонные заклёпки - соединение мягких материалов; закладные заклёпки - возможность создания соединения при доступе только с одной стороны; взрывные заклёпки; болт-заклёпка и т. д.".

Возможно, кому-то данная цитата покажется неуместной по отношению к дачному строительству. Но из предыдущих бесед о металле мы знаем, насколько велика степень его участия в строительстве и отделке загородного дома. Не будем делать преждевременные выводы и "послушаем" источник. В нем, в частности, говорится, что "последние время широкое распространение получили закладные трубчатые заклёпки, представляющие собой трубочку, развальцованную с одной стороны со вставленным в неё пуансоном (стержнем с шариком на конце). В скрепляемых деталях сверлится отверстие, вставляется заклёпка и специальным инструментом вытягивается пуансон. Шарик… формирует в трубочке замыкающую головку, тем самым надёжно закрепляя деталь, и отрывается от стержня…" "Так при чем же здесь загородный дом?" - спросит читатель. "Ответ готов", - скажем мы, подражая знатокам. Но в данном случае в роли знатоков будет источник, на который ссылается "Википедия". Приведем несколько цитат из материала, опубликованного на сайте shukhov.ru. Правда, владельцев небольших загородных домов и тех, кто собирается возводить такие строения, данная информация может не заинтересовать, но наши статьи предполагают общение как с хозяевами относительно небольших домов, так и с владельцами коттеджей. Именно к последним и будут обращены цитаты. Но мы обещаем всем, чьи дома не являются коттеджами, уделить внимание и их строениям, и рассказать об использовании заклепок на участке, где расположены их дома… Итак, по порядку…

"В последнее время, - сообщает источник, - среди… строений… всё чаще можно встретить примеры использования архитектурных ретро-стилей: модерна, конструктивизма, классицизма и других. Причём наиболее состоятельные заказчики требуют строгого, а не бутафорского выдерживания старинного стиля, начиная от проекта и закачивая деталями интерьера, наполняемого антиквариатом соответствующей эпохи…

Стальные заклёпки на открытых участках конструкций создают ни с чем несравнимый интерьерный эффект, эти конструкции специально оставляют открытыми и не закрывают отделкой…" То есть, элементы, которые, по логике, должны быть спрятаны от глаз, специально остаются на виду и вносят в конструкцию свою "изюминку". Вообще, в архитектуре такой прием используется часто. Некоторые домовладельцы специально не отделывают внутренние участки кирпичной стены, придавая жилищу вид средневекового замка. Но, вернемся к заклепкам. Источник говорит, что в наши дни восстанавливается "технология клёпки металла по книгам и справочникам конца XIX начала XX века…" Клепка может быть использована на различных участках строительства индивидуального жилья и строений на загородном участке, а также в производстве отдельных элементов утвари. Среди таких объектов источник называет "клёпаные металло-деревянные перекрытия конюшни (брус, заклепанный в металлические пластины), зимний сад, теплица, клёпаный бак для воды, сделанный в ретро-стиле…

Заклёпочное соединение - неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях большого диапазона изменения температур (русская зима), ударных и вибрационных нагрузок. На современном этапе развития строительных технологий чаще используют сварку и склеивание. Но в соединениях, где необходимо исключить изменение структуры металла и коробление конструкции даже сейчас используются заклёпки… Болтовые соединения в интерьере намного уступают клёпаным по внешней эстетике, и, как правило, скрываются под отделкой. Клёпаные соединения отличает неповторимый шарм старины, и они создают уникальную картину интерьера…"

Хотелось бы напомнить, что без заклепок не было бы ни Шуховской, ни Эйфелевой башен. Кстати, по одной из версий, именно некачественные заклепки стали причиной гибели "Титаника". То есть, безусловно, айсберг сделал свое черное дело, но будь заклепки понадежнее, "Титаник" остался бы на плаву. Так что, все это говорит о важности данных элементов.

Для установки заклепок на "мощные" конструкции используются пневматические и пневмогидравлические инструменты.

Но заклепки, это не только "солидные" крепежные элементы, способные придать жесткость и надежность практически любой конструкции. Существуют вытяжные и резьбовые заклепки небольших размеров, используемые и профессионалами, и домашними мастерами. Вот эти элементы могут "присутствовать" в строениях, которые не относятся к категории коттеджей. О резьбовых заклепках мы будем говорить позже. Что же касается вытяжных заклепок, то, в качестве примера скажем об одном таком их использовании. Но сделаем мы это в следующей части статьи.

Алексей Каверау

В статье использованы фотографии сайтов: vmv.net, albedo.narod, kminvest, webplus, shukhov, blindrivet

www.dkd.ru

закладная заклепка - патент РФ 2382914

Изобретение относится к крепежным элементам. Закладная заклепка включает в себя трубчатый стержень с буртом и конусообразной перемычкой на конце. При этом конусообразная перемычка размещена внутри стержня, а на боковых поверхностях стержня и перемычки, не затрагивая вершину конуса, выполнен крестообразный разрез. В результате повышается прочность заклепочного соединения. 2 ил.

Рисунки к патенту РФ 2382914

Изобретение относится к крепежным изделиям и служит для соединения конструкций из листового материала, а также рамных и форменных конструкций из сортового и профильного проката, когда невозможно подвести клепальный инструмент для формирования замыкающей головки в замкнутой внутренней полости.

Известны закладные заклепки (П.И. Орлов «Основы конструирования», книга 2, Москва, «Машиностроение», 1988, стр.44, рис.37 (виды Ж-М)), у которых формирование замыкающей головки и упрочнение соединения происходит за счет оставления прошиваемого пуансона в стержне заклепки.

Широко известна закладная заклепка (П.И. Орлов «Основы конструирования», книга 2, Москва, «Машиностроение», 1988, стр.44, рис.37 (виды Д-Е)), у которой для уменьшения силы прошивания утолщенный конец заклепки надрезают крестообразным разрезом. Упрочняющий элемент отсутствует.

Целью изобретения является создание закладной заклепки, у которой упрочнение происходит за счет перемычки на конце заклепки, сохраняемой и после формирования замыкающей головки.

Для достижения поставленной цели перемычка на конце заклепки, включающей трубчатый стержень и бурт, выполнена в виде конуса внутри стержня с углом, близким к прямому. Для уменьшения силы, идущей на формирование головки и упрочняющего элемента, на боковой поверхности и стержня и перемычки, исключая вершину конуса, выполнен крестообразный разрез.

На фиг.1 изображена закладная заклепка; на фиг.2 - соединение листового материала закладной заклепкой.

Закладная заклепка включает в себя трубчатый стержень 1 (фиг.1), перемычку 2 в виде конуса, расположенного внутри стержня, и бурт 3, определяющий положение закладной заклепки в отверстиях соединяемых листов 4 и 5 (фиг.2). На боковых поверхностях стержня и конусообразной перемычки выполнен крестообразный разрез, не затрагивающий вершину конуса.

Работает закладная заклепка следующим образом.

Заклепка вставляется в отверстия листов 4 и 5 (фиг.2). Пуансон (не показан) подходит к вершине конусной перемычки 2 (фиг.1) и начинает надавливать на нее. Сила давления распределяется примерно поровну на формирование замыкающей головки и упрочняющего элемента 6 (фиг.2). По мере выравнивания конусной перемычки давление пуансона почти полностью переходит на формирование замыкающей головки. Крестообразный разрез заготовки заклепки значительно уменьшает давление, необходимое на формирование головки, а выровненная перемычка упрочняет заклепку.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Закладная заклепка, включающая в себя трубчатый стержень с буртом и перемычкой на конце, отличающаяся тем, что конусообразная перемычка размещена внутри стержня, а на боковых поверхностях стержня и перемычки, не затрагивая вершину конуса, выполнен крестообразный разрез.

www.freepatent.ru

Закладная составная заклепка и способ ее установки

Союз Советскни

Соцнапнстнческни

Респубики

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22)Заявлено 04.01.81 (21) 3230219/25-27 с присоединением заявки ЭЙ (23) П риоритет (5! )М. Кл.

F 16 В 19/08

В 21 J 15/02!

1кударствеиьй квюитвт

СССР аа двлвтт изобрвтеиий и открытий

Опубликовано 30. 11. 82. Бюллетень № 44 (53) УДК 621.884:

:621.976(088.8) Дата опубликования описания 30.11.82 (72) Авторы изобретения

В.И. Рябков, С.Е. Юеметов и В.И. Павленко ;

Д

Харьковский ордена Ленина авиационный и аинхуу им. Н.Е. Жуковского (7l ) Заявитель (54) ЗАКЛАДНАЯ СОСТАВНАЯ ЗАКЛЕПКА

И СПОСОБ ЕЕ УСТАНОВКИ

Изобретение относится к клепально-сборочным работам, в частности к конструкции закладных составных зак- лепок и способу ее установки в жесткий пакет толстостенных деталей, работающих на срез и отрыв в зонах, где необходимо обеспечить невыпадание составных заклепок и радиальный натяг . по высоте клепального соединения.

Известна закладная составная заклепка для установки ее в жесткий пакет толстостенных деталей, содержащая трубчатый корпус с закладной головкой и стержень-пуансон с дорнующим элементом на одном его конце (1 ).

Однако известная конструкция составной заклепки обладает тем недостатком, что при запрессовке стержняпуансона с дорнующим элементом в корпус заклепки не обеспечивается достаточный радиальный натяг по высоте па. кета клепального соединения, кроме того, образуемая замыкающая головка не обеспечивает достаточно прочное

2 соединение при работе на срез и отрыв и в результате разрушения стержень-пуансон может выпасть из корпу-, са заклепки, что снижает долговечность соединения.

Цель изобретения - повышение качества клепального соединения и его долговечности.

Поставленная цель достигается за счет того, что в закладной составной заклепке для установки в жесткий пакет толстостенных деталей, содержащей трубчатый корпус с закладной головкой и стержень-пуансон с дорнующим элементом на одном его конце, в трубчатом корпусе со стороны закладной головки выполнена внутренняя кольцевая проточка, а на торце головки заклепки выполнен деформируемый коль2о цевой конусный выступ, при этом на дорнующем элементе стержня-пуансона выполнен деформируемый хвостовик с диаметром, меньшим диаметра дорнующе го элемента.

97785

Способ установки закладной составной заклепки в жесткий пакет деталей заключается в том, что в установленный в отверстии пакета трубчатый корпус закладной заклепки запрессовывают протягиванием стержень-пуансон с последующим формированием замыкающей головки на трубчатом корпусе, при этом. перед запрессовкой стержень-пуансон устанавливают под трубчатым to корпусом хвостовиком в сторону его закладной головки, запрессовку производят до расположения хвостовика в кольцевой проточке корпуса, а после запрессовки стержень-пуансон совмест- и но с корпусом деформируют с двух сторон одновременно с формированием замыкающей головки.

На фиг. 1 представлена закладная заклепка перед запрессовкой в ее корпус стержня-пуансона; на фиг. 2 - то же, вид заклепки с запрессованным в ее корпус стержнем-пуансоном; на фиг. 3 — расклепанная заклепка в пакете толстостенных деталей, общий вид.

Закладная составная заклепка состо. ит из трубчатого корпуса 1 с закладной головкой 2, на которой выполнен деформируемый кольцевой конусный выступ 3 концентрично кольцевой проточке 4, выполненной по оси отверстия корпуса со стороны закладной головки 2.

Стержень-пуансон 5 для -установки в трубчатый корпус 1 содержит на од35 ном конце дорнующий элемент 6 с деформируемым хвостовиком 7, диаметр которого меньше диаметра упомянутого элемента, а на другом конце — конус40 ный участок 8.

Способ установки закладной составной заклепки в жесткий пакет толстостенных деталей заключается в следующем.

Пакет 9 деталей устанавливают меж„43 ду расклепывающими пуансонами 10 и 11 пресса (не показан). В отверстие пакета устанавливают трубчатый корпус 1 закладной головкой 2 вверх, а стер" жень-пуансон располагают под корпусом 1 по его оси хвостовиком 7 в сторону закладной головки 2. Включают . рабочий ход пуансонов 10 и 11, при этом пуансон 11 воздейструет на кольцевой конусный выступ 3 закладной.l o- $$ ловки 2, а пуансон 10 воздействует на конусный участок 8 стержня-пуансона 5, запрессовывая последний в труб-, 5 4 чатый корпус 1 заклепки до расположения хвостовика 7 в цилиндрической проточке 4 корпуса 1. При дальнейшем ходе пуансонов происходит одновременная деформация с двух сторон корпуса 1 заклепки и запрессованного в него стер" жня-пуансона 5 с образованием замыкающих головок 12 стержня и замыкающей головки 13 заклепки, при этом одновременная деформация кольцевого конусного выступа 3 обеспечивает заваль. цовку хвостовика 7 при формировании головки 12.

Применение изобретения по сравнению с прототипом позволяет получить, клепальные соединения высокого качества, обеспечивая неразбираемость закладной составной заклепки в момент разрушения соединения. Заклепка предназначена для установки в жесткие силовые пакеты толстостенных деталей, конструкций с повышенным радиальным натягом по высоте пакета, это приво" дит к улучшению эксплуатационных качеств и ресурса соединяемых по предлагаемому cnocoby толстых силовых пакетов, а также агрегатов в целом.

Формула изобретения

1, Закладная составная заклепка для установки в жесткий пакет толстостенных деталей, содержащая трубчатый корпус с закладной головкой и стержень-пуансон. с дорнующим элементом на одном его конце, о т л и ч а ю щ ас я тем, что, с целью повышения качества клепки соединения и его долговечности, в трубчатом корпусе со стороны закладной головки выполнена внутренняя кольцевая проточка, а на торце головки заклепки выполнен деформируемый кольцевой конусный выступ, при этом на дорнующем элементе стержняпуансона выполнен деформируемый xsoстовик с диаметром, меньшим диаметра дорнующего элемента.

2. Способ установки закладной составной заклепки в жесткий пакет толстостенных деталей по и. 1, заключающийся в том, что в установленный в отверстии пакета трубчатый корпус запрессовывают протягиванием стерженьпуансон с последующим формированием замыкающей головки на трубчатом корпусе, отличающийся тем, что перед запрессовкой стержень-пуансон устанавливают под трубчатым корпусом деформируемым хвостовиком в сторону его закладной головки,.зап977855

Составитель И. Басова

Редактор А. Ворович Техред Т.фанта Корректор Г. Огар

Тираж 803 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 9179/50 филиал ППП "Патент". г. Ужгород, ул. Проектная, 4

1 рессовку производят до расположения хвостовика в кольцевой проточке корпуса, а после запрессовки стерженьпуансон совместно с корпусом деформируют с двух сторон одновременно с формированием замыкающей головки.

Источники информации, принятые во внимание при экспертизе

1. Орлов П. И. Основы конструирова. ния. М., "Машиностроение", 1972, с. 202, рис. 221 (прототип) .

www.findpatent.ru