Лазерная гравировка на коже: описание технологии, оборудование и отзывы. Лазерная гравировка станок

Лазерный гравировальный станок от компании «ЮСТО»

Применение лазерных технологий для обработки материалов сегодня является нормой. Такое оборудование отличается высокой производительностью и точностью, позволяет выполнять сложные технологические операции. Сфера применения лазерных станков, которые можно купить на сайте компании «ЮСТО», также чрезвычайно обширна. Они давно и успешно используются для следующих работ:

- резка различных материалов по контуру любого уровня сложности;

- максимально точный раскрой материалов и деталей;

- высокоточная гравировка (нанесение изображений и текста) на различные материалы, в том числе и хрупкие.

Лазерные гравировальные станки: в чем их преимущества?

Применение лазерного гравировального станка обеспечивает минимальную ширину реза. При этом уровень механического и термического воздействия на материал также отличается небольшими значениями. И это является одним из ключевых преимуществ технологии.

Каждый станок для лазерной резки в каталоге компании «ЮСТО» представляет собой высокотехнологичный комплекс, оснащенный системой числового программного управления. Оборудование поставляется в комплекте с современным программным обеспечением. Лазерные гравировальные станки универсальны. Они могут применяться для работы с пластиками, пенопластом, стеклом, тканью, древесиной и массой других материалов.

При выборе лазерного оборудования для оснащения производства основное внимание, как правило, уделяется его функциональности, производительности и надежности. От этих факторов, а также от того, какой будет закупочная цена на лазерный станок, во многом зависит себестоимость выпускаемой продукции или оказываемых услуг, а значит, и их конкурентоспособность на рынке. Компания «ЮСТО» готова предложить технические решения, способные повысить эффективность работы вашего предприятия. Каждый лазерный гравировальный станок, реализуемый нами, соответствует требованиям, является современным и качественным оборудованием. Среди его особенностей можно отметить:

- Комплектацию программным обеспечением для управления и настроек. ПО полностью переведено на русский язык, а также имеет возможность интеграции программы с графическими редакторами CorelDraw и Illustrator.

- Оснащение лазерных гравировальных станков высококонтрастными дисплеями, которые в сочетании с клавиатурой, поставляемой в комплекте, позволяют повысить производительность труда за счет удобства работы и повышения функциональности техники.

- Большинство моделей лазерных гравировальных станков имеют подсветку рабочего стола, оснащены USB-портами, комплектуются анодированными алюминиевыми столами реечного типа. Все это также позитивно отражается на уровне функциональности оборудования.

Выбирая поставщиков, мы отдаем предпочтение тем производителям гравировальных лазерных станков, которые способны предложить оптимальную стоимость оборудования.

Компания «ЮСТО» предлагает купить гравировальные станки для лазерной резки по привлекательной цене. Вы имеете возможность существенно расширить спектр услуг и наладить выпуск продукции с минимальной себестоимостью в широком ассортименте.

www.yusto.ru

описание технологии, оборудование и отзывы

Механическая обработка кожаных изделий требует деликатного подхода и ювелирной точности. Не испортить заготовку и выполнить гравировку в соответствии с задуманным узором позволяет специальное лазерное оборудование. Оно характеризуется сбалансированной мощностью, чувствительными механизмами управления и регуляции оснастки, а также целым набором вспомогательным приспособлений. При этом гравировка на коже доступна не только опытным любителям и профессиональным мастерам, но и рядовым новичкам, желающим производить для себя и своих знакомых сувенирные изделия в домашних условиях.

Технология гравировки на коже

Чаще всего операции выполняются в автоматическом режиме и в несколько этапов. Впрочем, ручной труд тоже не отменяется, позволяя в некоторых случаях вносить необходимые авторские коррективы. Перед тем как начинается лазерная гравировка по коже, механизмы станка производят раскладку сырья и лекал. Далее, в зависимости от требований к конечному результату, может осуществляться и фотографирование материала с фиксацией возможных дефектов и размеченных зон. После этого наносится маркировка, в соответствии с которой будут выполняться уже непосредственно механические процедуры.

С помощью лазера могут производиться различные операции, среди которых создание рисунка или надписи, коррекция определенной зоны или тиснение. В зависимости от выбранного режима вступает в работу та или иная насадка с четко заданными параметрами работы. Типовая гравировка на коже реализуется посредством лазерной головки, позиционируемой программным обеспечением. Но также распространена и ручная обработка, в реализации которой главную роль все же играет оператор.

Особенности лазерной резки

Традиционные средства механического и термического воздействия на кожу не могут обеспечить того же уровня точности, как лазерные аппараты. В данном случае обеспечивается бесконтактная резка, которая практически не затрагивает соседние участки. Вместе с этим весь процесс реализуется в короткие временные интервалы – оборудование может работать без задержек, даже если речь идет о поточном серийном выпуске. Несложные единичные операции выполняются всего за несколько минут. С точки зрения декоративного художественного творчества, гравировка на коже выгодна своей детализацией. Технология дает возможность с высокой степенью точности воспроизводить даже на небольших участках сложные рисунки и узоры, поддерживая требуемую детализацию.

Применяемое оборудование

Как правило, это станки средних размеров, которые могут использоваться и в режиме самостоятельного изготовления, и в составе многоэтапной конвейерной линии производства. Станок оснащается электродвигателем, лазерной установкой, механизмами физического позиционирования и дополнительными устройствами, реализующими подачу и перемещение материала. В новейших моделях широко применяются различные датчики и стабилизаторы, с помощью которых повышается точность и оперативность совершения манипуляций с заготовками. При этом нет однозначного ответа на вопрос о том, насколько выгодна автоматизированная гравировка на коже. Оборудование, полностью перешедшее на автоматику, неизбежно используется на крупных фабриках, поскольку оно же является самым производительным. Однако станки, предполагающие и вмешательство ручной работы, по-прежнему сохраняют востребованность в кругах частных мастеров и любителей декоративного ремесла.

Особенности моделей с ЧПУ

Модели лазерных станков с числовым программным управлением отличаются тесным взаимодействием с компьютерной аппаратурой. Такие модификации дают возможность оператору вносить более точные данные по технике обработки с помощью виртуальных графических моделей. По сути, компьютерные программы могут выступать исходным местом генерации, к примеру, узора, который затем переносится в модуль обработки входных данных станка. Чтобы сделать гравировку на коже на основе готовой модели, оператору необходимо поместить заготовку в рабочую площадку и воспользоваться панелью управления. Как правило, полный цикл выполнения операции производится посредством нажатия нескольких кнопок панели, в результате чего осуществляется высокоточная обработка.

Отзывы о лазерной гравировке

Уже говорилось, что лазерная обработка по нескольким параметрам не имеет конкурирующих альтернативных методик. Мастера указывают на точность гравировки, высокую скорость и эргономику при обращении с аппаратурой. Но есть и слабые места у данной техники. В частности, оборудование очень чувствительно к качеству заготовок, и если применяется материал с неоднородной плотностью, то результат может не оправдать ожиданий. В таких случаях и применяется ручная гравировка на коже. Своими руками мастера варьируют интенсивность воздействия на полотно, учитывая перепады глубины. Это же касается и работы с изделиями, на которых требуется выполнить сложный рез по толстой кромке с порами. Дело в том, что кислород в порах становится помехой для работы некоторых лазерных установок, что ограничивает их область применения.

Как выбрать подходящее оборудование?

В первую очередь определяется объем и характер работы. Если речь идет о серийном поточном выпуске изделий с одинаковыми узорами, то есть смысл приобрести полностью автоматизированную мощную установку с ЧПУ. И напротив, для авторского ручного изготовления единичных экземпляров рекомендуются недорогие малогабаритные аппараты, в которых автоматика реализует лишь второстепенные функции. Также следует предусмотреть дополнительное опциональное оснащение. Например, не все лазерные станки в базовой комплектации выполняют продавливание или тиснение. Гравировка на коже вполне реализуется одной лазерной головкой, но для других операций может потребоваться гидравлическая оснастка, пресс или стабилизирующая арматура.

Заключение

Производители обрабатывающих станков для кожи, металла и древесины все больше ориентируются на технологии бесконтактного воздействия. Лазерный станок оптимально раскрывает достоинства данной техники обработки, но вместе с этим имеет и свои недостатки. В плане качества получаемого результата гравировка на коже таким методом устраивает многих пользователей. Но при этом некоторые операции остаются не охваченными данной технологией. Лазерные станки требуют тщательной организации процесса обработки с учетом мельчайших деталей. Этот аспект усложняет использование такого оборудования, а в некоторых случаях делает его неоправданно дорогим.

fb.ru

Лазерный станок для гравировки и резки

Содержание статьи:

Резка и гравировка металлов являются одними из самых распространенных процессов обработки. Помимо традиционного механического воздействия на поверхность детали в последнее время большую популярность приобретают лазерные станки. Они обладают уникальными эксплуатационными характеристиками, которые напрямую влияют на качество выполнения работы.

Принцип работы и конструкция станка

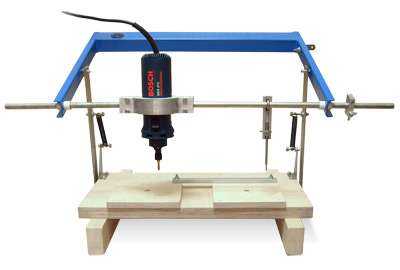

Настольный станок для гравировки

Для выполнения контролируемой деформации поверхности заготовки в оборудовании этого типа применяется лазерная установка. Она может быть нескольких типов: твердотельный, лазерный или волоконный. Мини-станки, предназначенные для гравировки металла, чаще всего комплектуются волоконными лазерами.

Принцип работы станка заключается в нагреве локальной области заготовки с помощью лазерной установки, в результате чего происходит частичное испарение материала. Некоторая его часть остается в виде наплава. Но из-за высоких температур этот объем незначителен. Таким образом выполняется гравировка без непосредственного контакта режущего инструмента с заготовкой.

Подобный метод применяется для работы мини-станков по обработке металла с помощью лазера. Главным преимуществом является высокий показатель точности резки. К недостаткам можно отнести относительно низкую скорость выполнения работы, которая напрямую зависит от мощности установки.

Мини-лазерный профессиональный станок состоит из следующих компонентов:

- станина;

- рабочий стол;

- система приводов и передач. Они необходимы для перемещения лазерной установки относительно поверхности детали. Для автоматизации работы электродвигатели соединяются с блоком ЧПУ;

- охлаждение и дымоудаление. Являются обязательными компонентами для массовой обработки. В мини-станках подобные системы отсутствуют.

Для реализации охлаждения лазерного источника можно использовать водяную или воздушную системы. Оборудование с небольшой мощностью или самодельные модели чаще всего комплектуются воздушным охлаждением.

Управление с помощью блока ЧПУ повысит качество резки и позволит контролировать текущее состояние лазерной головки. Для этого необходимо установить на нее датчик температуры, соединенный с ЧПУ, которым оснащаются современные лазерные станки.

Технические характеристики

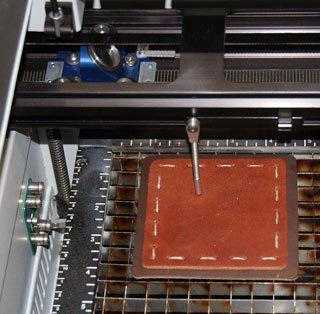

Мини-установка для гравировки

После анализа конструкции мини-станка по металлу следует изучить его технические параметры. Они определят максимальную толщину заготовки для дальнейшего гравирования и время выполнения работы. Кроме этого необходимо учитывать размеры рабочего стола и тип исполнения оборудования – настольное или напольное.

В отличие от механической обработки при выборе модели лазерной установки необходимо учитывать не только мощность, но и длину волны. Она напрямую влияет на максимальную глубину реза, а также определит количество наплава по краям. Последнее является важным параметром для художественной гравировки металлов.

Основные технические характеристики, необходимые для выбора оптимальной модели для резки:

- габариты и масса;

- размеры рабочего стола. Они определят максимальные габариты обрабатываемой детали;

- метод установки заготовки. Это может быть монтаж на ровную поверхность рабочего стола или закрепление конусных (цилиндрических) деталей в центрах или патронах. В последнем случае гравировка выполняется одновременно с вращением заготовки;

- тип привода – сервоприводы или шаговые двигатели;

- точность позиционирования. Она определяет качество выполнения работы;

- минимальная ширина реза. Зависит от характеристик обрабатываемого материала, а также установленной мощности лазерной установки;

- скорость резки.

Эти характеристики указываются в паспорте оборудования. Но нужно помнить, что в процессе работы некоторые параметры могут отличаться от первоначальных. Поэтому необходимо периодически проводить профилактические мероприятия по поддержанию станка для резки металла в хорошем состоянии.

Ознакомиться с примером работы подобного оборудования можно из содержания видеоматериала:

stanokgid.ru

Лазерная резка и гравировка – изучаем технологию и оборудование + видео

Существует множество самых разных способов разделять на части металл, стекло и прочие материалы или же наносить на их поверхности маркировку, однако наиболее высокотехнологичными по праву являются лазерная резка и гравировка.

1 Технология лазерной резки и свойства луча

Уже из названия видно, что речь в данном случае идет о технологиях с применением лазерного луча. Чем же он отличается от обыкновенного прожекторного, что способен даже справиться с металлом? Дело в том, что он обладает свойствами, которые делают его особенно мощным и позволяют с легкостью осуществить такие манипуляции. Прежде всего это направленность, другими словами, происходит невероятная концентрация энергии на весьма маленьком участке, за счет чего мощность возрастает в тысячи раз.

Также одной из характеристик лазера является когерентность (согласованность во времени нескольких волновых процессов). Данное свойство способствует возникновению резонанса, а значит, и без того достаточная мощность еще увеличится. Чтобы максимально облегчить процесс управления таким лучом, длину его волн делают фиксированной, частоты имеют минимальный разброс, то есть к его особенностям относится еще и монохроматичность.

Рекомендуем ознакомиться

Таким образом, благодаря всем вышеперечисленным свойствам лазерного луча, этот концентрированный сгусток энергии можно сфокусировать локально на поверхности какого-либо материала, в результате чего последний нагревается до температуры плавления, а иногда даже кипения. Диаметр луча в основном не превышает полмиллиметра. Именно так и осуществляется лазерная резка латуни, алюминия, цветных металлов и других сплавов.

Лазерная резка обладает длинным списком преимуществ. Кромки получаются узкие, аккуратные, при этом зона термического влияния минимальная. За счет того, что края получаются идеально отшлифованные, отпадает необходимость в механическом воздействии на них, а, следовательно, исключается вероятность появления дефектов в результате механической обработки. Процесс автоматизирован, так что для управления необходим компьютер и программа для лазерной резки. За счет этого вероятность погрешности нулевая, а луч движется строго по запрограммированному пути.

Благодаря высокой степени точности появляется возможность совершать раскрои по очень сложным контурам, чего нельзя сделать при механических способах. Данный процесс отличается высокой производительностью. Недостатков у столь совершенного способа практически нет, кроме высокой стоимости оборудования, правда, она оправдывается экономичностью процесса. Также существуют некоторые трудности с толщиной обрабатываемого металла, так как если она будет превышать 2 сантиметра, то лазерную резку осуществить невозможно.

2 Лазерная резка и гравировка – технология и оборудование

Как только что было сказано, оборудование для такой обработки материалов довольно дорогостоящее, поэтому этим в основном занимаются только крупные предприятия промышленного характера. Технология лазерной резки заключается в том, что сфокусированный луч движется в строго заданном направлении. А так как его диаметр очень маленький, при этом мощность невероятно большая, то он нагревает металл до состояния плавления. Однако смежные с лучом участки, несмотря на то что тоже нагреваются, тем не менее не деформируются. Затем в рабочую зону подается газ, это может быть и кислород, и азот, или же смеси газов с инертными свойствами – все зависит от вида и свойств обрабатываемого металла или сплава. Посредством этой струи осуществляется выдувание расплавленного материала, и получается тонкий и аккуратный рез.

Лазерная художественная резка металла в ювелирном деле или же там, где необходима повышенная точность и лучшее качество, осуществляется путем испарения молекул металла из рабочей зоны. Материал также нагревается под воздействием луча, но в отличие от предыдущего способа происходит смещение зоны плавления вглубь. Верхние же слои, в свою очередь, нагреваются до температуры кипения, что и приводит к испарению. Недостаток данной технологии заключается в том, что она требует значительно больше энергозатрат, поэтому ее целесообразно применять только в особенных случаях.

Процесс лазерной резки металлов полностью автоматизирован начиная от таких примитивных операций, как загрузка листов, и заканчивая сортировкой уже готовых изделий. Есть три основных типа машин. Портальная, когда лист металла неподвижен, а перемещается портал с технической оснасткой. Оборудование для лазерной резки второго типа предполагают ход листа, при этом портал статичен. Существуют также установки, в которых перемещаются одновременно и лист, и портал (первый в продольном направлении, а второй – в поперечном).

Кроме того, различными бывают сами лазеры.

- У твердотелых в качестве активного тела выступает рубин, неодимовое стекло либо же алюмоиттриевый гранат. Их мощность обычно не более 6 кВт. Они используются для резки алюминия, латуни или же меди.

- Лазеры, в которых активным телом выступает газ, соответственно, называются газовыми. Возбуждение атомов вещества в этом случае осуществляется посредством электрического разряда. Мощность же данных устройств может достигать 20 кВт.

- Самые "сильные" установки (150 кВт) – газодинамические – работают за счет прокачки горячего газа со сверхзвуковой скоростью. А наиболее популярными по праву можно назвать машины, в которых происходит прокачка CO2 в поперечном направлении (1 МВт). Они достаточно компактные и надежные, с их помощью делается лазерная резка труб, металлов и других материалов.

3 Применение лазерной резки и ее особенности

За счет того, что сфокусированный лазерный луч может прорезать практически любой материал – и металл, и оргстекло, и дерево – то такая технология нашла свое применение почти во всех промышленных областях. Так, например, на заводах осуществляется лазерная резка профильной трубы. Кроме того, этот способ обработки очень актуален для ювелирных работ, ведь там как нигде необходима точность. Также популярна гравировка с помощью лазера. Таким образом маркируют, а также кодируют промышленные образцы, разные детали, наносят надписи, особенно это важно для рекламного бизнеса и при изготовлении ювелирных изделий.

Достоинство такой гравировки прежде всего в миниатюрности и отсутствии механического воздействия, так не возникает никаких проблем при работе с тонкостенными и хрупкими изделиями, а значки получаются четкими, что позволяет легко их считывать.

Несмотря на то что применение лазерной резки сегодня довольно популярно и имеет массу достоинств, стоит учитывать ряд особенностей данной технологии обработки материала. Например работая с такими металлами, как медь, латунь и алюминий, необходимо выбирать лазер большей мощностью из-за хорошей теплопроводности данных материалов. Если же необходимо сделать рез на тонкостенной детали, то лучше использовать импульсный режим.

Обработка нержавеющей стали весьма проблематична из-за большого количества легирующих элементов, которые способствуют образованию тугоплавких оксидов. Особенно данный процесс усложняется, когда необходимо работать с материалом большой толщины. В такой ситуации лучше использовать газовые установки с азотом. При резке углеродистых сталей вспомогательной средой является кислород. Однако если необходимо сделать в детали отверстия очень маленького диаметра либо острые углы, то лучше заменить кислород инертным газом, подающимся под высоким давлением.

tutmet.ru

Все о лазерно-гравировальных станках с ЧПУ

Лазерный гравер (Лазерно-гравировальный станок с ЧПУ) – уникальное и многофункциональное оборудование, его основными задачами являются раскрой и гравировка (маркировка) материала. Уникальность этого оборудования заключается в разнообразии обрабатываемого материала – стекло, акрил, дерево, пластик, шпон, ткань, кожа, резина, картон, искусственный камень и многое другое.

Лазерно-гравировальные станки появились около 25 лет назад и тут же получило широкое распространение, быстро выйдя за пределы своей основной области применения – деревообработки. Мощное и точное, безопасное и высокоскоростное оборудование будет незаменимым на любом производстве.

Что такое ЧПУ?

ЧПУ – числовое программное управление – проще говоря, на оборудовании такого типа установлено программное обеспечение упрощающее процесс работы на нем. Задача оператора – выбрать рисунок для гравировки, установить его размеры и уточнить материал для работы – дальше станок начнет производить гравировку по заданным параметрам.

Почему лазер?

Не просто так выражение «лазерное» стало означать что-то мощное и точное. Лазер – энергия светового потока, живой пример точности излучения.

Сочетание лазера, оптики, компьютера и автоматизированного контроля в одной машине гарантируют высокий результат обработки, и повышает эффективность производства, относительно использования механической техники.

Вот несколько причин, почему стоит выбрать именно лазерный гравер:

- Возможность использовать материал любой твердости.

- Максимальная точность при раскрое и гравировке.

- Закрытый корпус обеспечивает полную безопасность оператора.

- Современный и понятный интерфейс.

- Практически безотходное производство.

Как выбрать подходящий лазерно-гравировальный станок?

Существует несколько вариантов комплектации лазерно-гравировальных станков, в зависимости от поставленной задачи могут меняться такие показатели, как: площадь рабочей поверхности, мощность лазера и лазерной трубки.

Поэтому не стоит спешить с выбором лазерно-гравировальных станков, наша компания поможет учесть все нюансы при выборе оборудования и подобрать правильную комплектацию, исходя из запросов Вашего производства для максимальной эффективности и желаемого результата.

Цена на лазерное оборудование зависит от технических характеристик, мощности и производительности. Поэтому приобрести себе лазерный станок могут абсолютно все, как большое производство, так и любитель для хобби.

Как наносится лазерная гравировка?

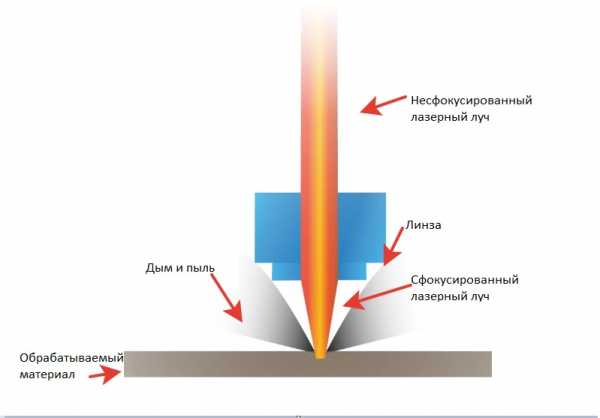

В лазерном оборудовании свет от излучателя проходит через линзу и приобретает окончательную фокусировку. Сформированный лазерный пучок обладает высоким содержанием энергии, которая может проникнуть в любой материал. Лазерный пучок благодаря высокой температуре испаряет материал в месте соприкосновения, оставляя на поверхности полость нужного Вам размера и глубины.

Для того чтобы лазер не прожег насквозь гравируемый материал, необходимо правильно подобрать его мощность.Лазерная гравировка хорошо видна на поверхности и не деформируется со временем.

Из чего состоит лазерный гравировальный станок ЧПУ?

|

Координатный стол лазерного станка предназначен для точного позиционирования фокусирующего элемента относительно изделия. Для точного и плавного перемещения подвижных элементов, на станину установлены направляющие. От их качества зависит долговечность лазерно-гравировального станка и нагрузка на приводящую часть конструкции. В качестве привода, передающего усилие с моторов на подвижные части, могут выступать как зубчатые ремни, так и шарико-винтовые пары. Портал движется по рельсовым направляющим за счет ременной передачи, приводимой в движение от микрошагового двигателя. По порталу перемещается каретка с системой фокусировки, которая движется за счет ременной передачи от микрошагового двигателя, закрепленного на правой стороне портала. |

|

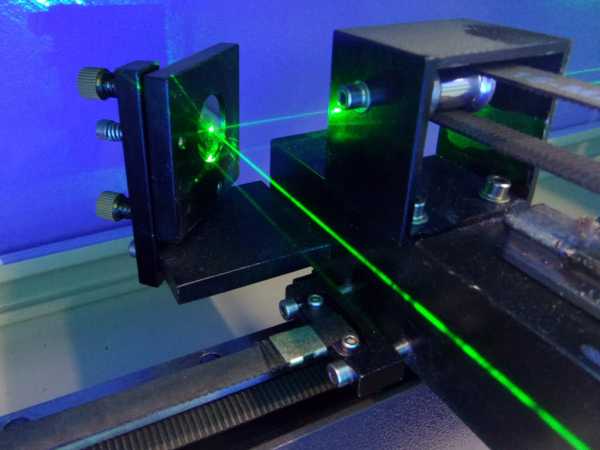

Для попадания лазерного излучения в заданную точку, на подвижных частях координатного стола установлена система зеркал. Чтобы энергия луча не рассеялась, зеркало изготовлено из специального материала и отполировано с высокой точностью, либо покрыто составом, уменьшающим рассеяние. После того, как первое, неподвижное зеркало отразило луч, он попадает на второе, подвижное зеркало, отразив луч, оно снова меняет его траекторию под прямым углом, направляя лазерный луч к третьему зеркалу, которое, отражает его в фокусирующий элемент – линзу. В зависимости от мощности излучающего элемента диаметр луча на выходе из него может достигать десяти миллиметров. Линза фокусирует энергию луча в пятно диаметром всего в две десятые миллиметра. Вся энергия, излученная лазерной трубкой, оказывается в этом крохотном пятнышке. |

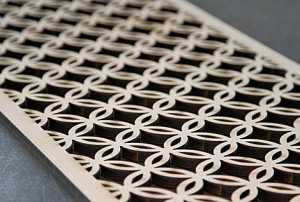

Ламеливый стол Ламеливый стол | Является подъемным (в стандартной комплектации станка он поднимается вручную, в других автоматизирован), спереди и сзади станка расположены окна для протяжки материала (сквозной стол) – обратите внимание, что не все станки имеют сквозной стол. Разновидности рабочих столов: Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличие от сотового стола оставляют метки с тыльной стороны материала намного меньше. |

Сотовый стол Сотовый стол | Сотовый стол используется для резки мелких элементов, тканных и других материалов. (поставляется опционально) |

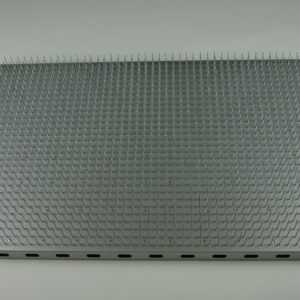

Игольчатый стол Игольчатый стол | Игольчатый стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок). (поставляется опционально) |

|

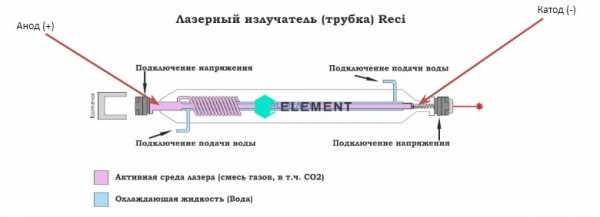

Лазерная трубка представляет собой стеклянную колбу, имеющую 3 внутренние полости. Внутренняя и внешняя полость заполнены смесью газов СO2-N2-He, средняя полость предназначена для охлаждения лазерной трубки водой. На краях внутренней полости есть электроды (Анод и Катод), на которые подаётся электрический ток с блока высокого напряжения. При подаче тока происходит лазерное излучение.

|

|

Это блок питания лазерной трубки, который создаёт заряд с высоким напряжением, что позволяет лазерной трубке сгенерировать лазерный луч. Позволяет срабатывать механизму поджига. Он поднимает напряжение до того момента, пока не начнется разряд (то есть, пока ток не потечет от катода к аноду). Основные характеристики тока, передаваемого от блока высокого напряжения к лазерной трубке — это напряжение и сила тока. Напряжение (кВ) — это работа по переносу электрического заряда от катода к аноду. У различных лазерных трубок различное необходимое напряжение для розжига. У лазерных трубок есть характеристика «Напряжение розжига» и «Рабочее напряжение». «Напряжение розжига» — это та работа, которая позволяет «соединить» катод и анод лазерной трубки, чтобы от катода к аноду потёк ток. После того, как соединение установилось, напряжение уменьшается, и лазерная трубка работает на пониженном напряжении, называемом «Рабочим напряжением». Сила тока (мА) — это количество заряда, переносимого за 1 единицу времени. Увеличение силы тока увеличивает количество заряда, переносимое по лазерной трубке. |

|

Идет в комплекте с любым лазерным станком. Обеспечивает продувку места реза. Для получения поверхности реза с минимумом следов горения. |

|

В стандартную конфигурацию станка входит вытяжной вентилятор, воздушный насос, гофро-рукава. Гофро рукав подключается к общей вытяжке для устранения задымления или выходит в окно. |

|

Водная система охлаждения. В стандартной комплектации станка предусмотрена водная система охлаждения. Процесс охлаждения лазерной лампы очень важен, т. к. защищает лампу от перегрева и от быстрого выхода из строя. Вода циркулирует и отводит тепло. Циркуляцию воды обеспечивает погружная помпа, входящая в комплект поставки станка. Следует отметить, что рядом со станком всегда должен располагаться контейнер с дистиллированной водой (объем не менее 15 литров), в который погружается помпа, подключенный при помощи шланга к лазерной трубке. |

| Существует дополнительная система охлаждения — Чиллер. Он продлевает ресурс работы лазерного гравировального станка. |

|

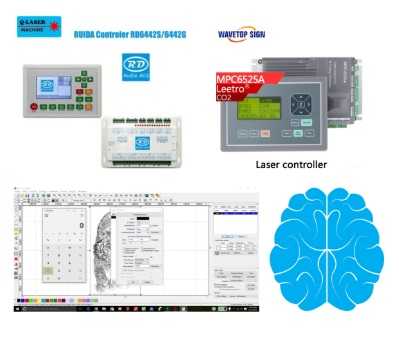

Система управления лазерного станка — это его мозг. Именно она обрабатывает загруженный в её память файл, управляя двигателями, лазером и периферическими устройствами. |

|

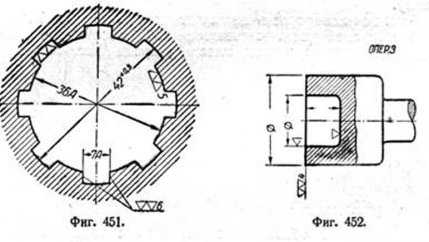

Поворотное устройство — это специальный механизм, устанавливаемый на лазерный станок с ЧПУ, который предназначен для поворота заготовок на различные углы при обработке. Поворотное устройство заменяет токарный агрегат и состоит из цилиндрического подвижного зажима, закрепленного на станине лазерного станка, и упор — центратора (задней бабки), перемещающийся на салазках. Поворотная ось движется при помощи шагового двигателя. |

Примеры работы лазерно-гравировального станка:

Какие материалы может обрабатывать и резать лазерный гравировальный станок ЧПУ ?

Обратившись в Группу Компаний «Элемент», Вы гарантированно получите высококачественные консультации по лазерно-гравировальным станкам с чпу. Заказать оборудование, уточнить стоимость и другую необходимую информацию можно позвонив по телефону +7 (499) 229-19-69, или оставив заявку на нашем сайте.

Ознакомится с ассортиментом наших лазерных маркеров и их техническими характеристиками Вы можете в каталоге.

moyelement.com