Основные узлы токарно-винтового станка модели 16к20 и их назначение. 16К20 коробка скоростей

Коробка скоростей на токарно-винторезный станок 16к20 цена без посредников от производителя

Уважаемые клиенты, если Вы не нашли нужных Вам позиций, обратитесь по телефону, либо электронной почте указанные в контактах либо пройдите по ссылке.>>>

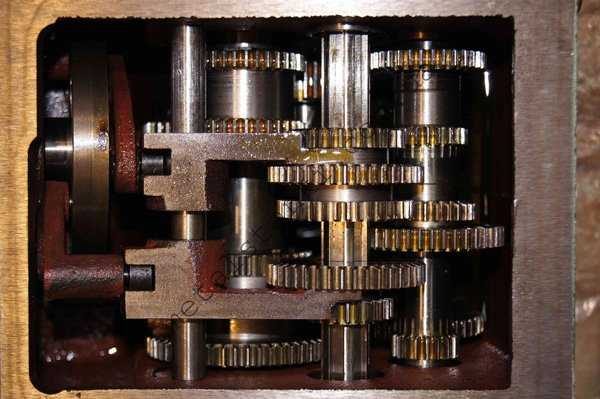

Коробка скоростей, шпиндельная бабка или попрасту передняя бабка 16К20, 16К25, 1К62Д, 1К625Д предназначена для закрепления в ней детали или заготовки и придания им определенного числа оборотов.

Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя.

1) Нажмите эту ссылку, чтобы скачать или посмотреть схемы разреза передней бабки 16к20 >>>

2) Каталог сменных деталей 16к20 >>>

|

Бабка шпиндельная 16к20.011.432 в сборе |

|

|

|

|

150000 с ндс |

|

Шкив главного привода (1ой оси) |

16к20 |

|

|

|

8000 с ндс |

|

Колесо зубчатое (блок шестерня) вала |

16к20.020.140СБ |

Поз.5 |

масса 8,22 |

z48,50 m3, m3.5 |

5000 с ндс |

|

Колесо зубчатое (блок шестерня) вала 7ой оси |

|

Поз.6 |

масса 0,73 |

z 24,36 m2.25 |

2500 с ндс |

|

Колесо зубчатое Тройная блок 3ей оси шестерня |

16к20.020.190СБ |

Поз.7 |

Масса 1,12 |

Z 38.55.47 m 2.25 |

5500 с ндс |

|

Втулка (бронзовая) |

16к20.020.213 |

Поз.8 |

Масса 0,14 |

|

1200 с ндс |

|

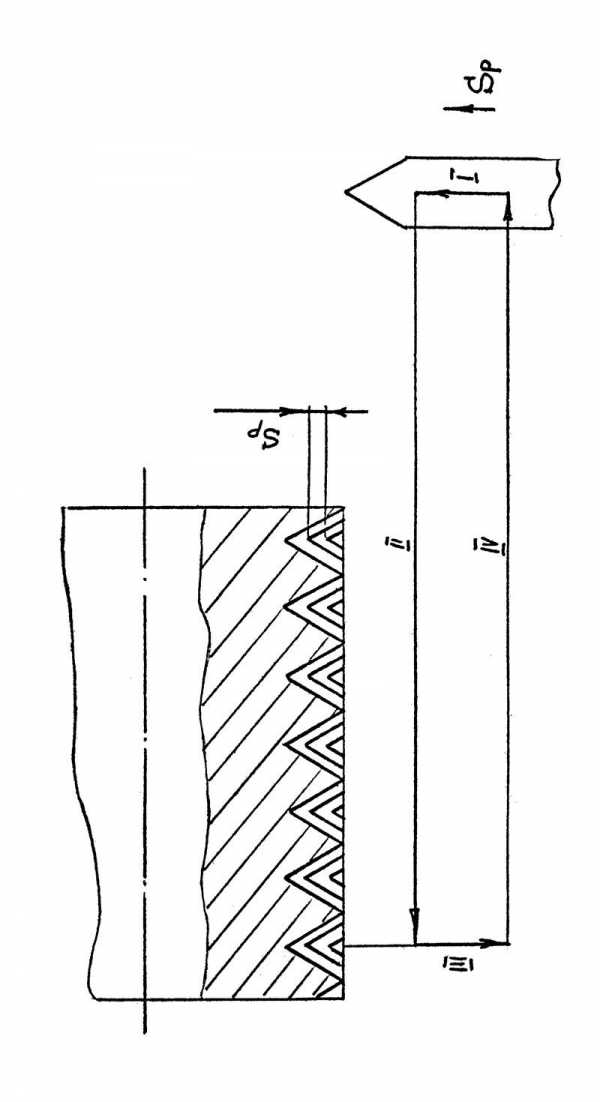

Шпиндель |

16к20.020.398 |

Поз.9 |

Масса 29,75 |

|

18000 с ндс |

|

Вал фрикционный в сборе |

16к20 |

|

|

|

18500 с ндс |

|

Вал фрикционный (пустой) |

16к20.020.402 |

Поз.10 |

Масса 5,17 |

|

|

|

Вал 5ой оси |

16к20,020,403 |

Поз. 11 |

Масса 2,45 |

|

|

|

Вал 3ей оси |

16к20.020.404 |

Поз 12 |

Масса 3,28 |

Длина 434 мм |

|

|

Вал 3ей оси |

16к20.020.559 |

Поз 12 |

Масса 3,28 |

Длина 430 мм |

|

|

Вал 8ой оси |

16к20.020.405 |

Поз.13 |

Масса 2,3 |

|

|

|

Вал 2ой оси в сборе |

16к20 |

|

|

|

9000 с ндс |

|

Вал 2ой оси (пустой) |

16к20.020.406 |

Поз.14 |

Масса 1,17 |

|

2500 с ндс |

|

Вал 12ой оси |

16к20.020.408 |

Поз.15 |

Масса 2,139 |

|

|

|

Валик рейка 10ой оси |

16к20.020.414 |

Поз 16 |

Масса 1,31 |

Z12 m2.5 |

|

Колесо зубчатое (шестерня) 5ой оси |

16к20.020.437 |

Поз. 17 |

Масса 2,3 |

Z 30 m3.5 |

|

|

Корзина фрикционного вала Колесо зубчатое 1ой оси |

16к20.020.438 |

Поз 18 |

Масса 3,28 |

Z 56.51 m2.25 |

|

|

Колесо зубчатое (блок шестерня) 2ой оси |

16к20.020.441 |

Поз. 19 |

Масса 1,37 |

Z 34.39 m2.25 |

3500 с ндс |

|

Колесо зубчатое (шестерня) |

16к20.020.442 |

Поз. 20 |

Масса 4,42 |

Z 60 m3.5 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.443 |

Поз . 21 |

Масса 2,16 |

Z 45 m3 |

|

|

Корзина фрикциона (малая) колесо зубчатое 1ой оси |

16к20.020.444 |

Поз. 22 |

Масса 1,31 |

Z 50 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.445 |

Поз. 23 |

Масса 2,25 |

Z 45 m3 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.446 |

Поз. 24 |

Масса 0,26 |

Z 15 m3.5 |

|

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.447 |

Поз. 25 |

Масса 0,813 |

Z 38 m2.25 |

2500 с ндс |

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.448 |

Поз. 26 |

Масса 0,27 |

Z 21 m 2.25 |

2000 с ндс |

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.449 |

Поз. 27 |

Масса 0,43 |

Z 29 m2.25 |

2000 с ндс |

|

Колесо зубчатое (шестерня) |

16к20.020.450 |

Поз. 28 |

Масса 1,95 |

Z 60 m2 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.451 |

Поз. 29 |

Масса 1,12 |

Z 45 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.452 |

Поз. 30 |

Масса 0,72 |

Z 30 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.453 |

Поз. 31 |

Масса 0,46 |

Z 25 m2.25 |

|

|

Сектор зубчатый |

16к20.020.456 |

Поз. 32 |

Масса 0,27 |

Z 35 m2.25 |

|

|

Копир |

16к20.020.457 |

Поз. 33 |

Масса 0,4 |

|

|

|

Копир |

16к20.020.458 |

Поз. 34 |

Масса 0,33 |

|

|

|

Коромысло (вала фрикционного) |

16к20.020.469 |

Поз. 35 |

Масса 0,049 |

|

|

|

Диск фрикционный (внутренний) 8шлицев |

16к20.020.471 |

Поз. 36 |

Масса 0,147 |

|

|

|

Диск фрикционный промежуточный внутренний 8 шлицев |

16к20.020.472 |

Поз. 37 |

Масса 0,147 |

|

100 с ндс |

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.485 |

Поз. 38 |

Масса 0,055 |

|

|

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.485 |

Поз. 38 |

Масса 0,055 |

Диск фрикционный внутренний Промежуточный 8 шлиц |

|

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.486 |

Поз. 39 |

|

|

|

|

Диск фрикционный внутренний 8 шлицев |

16к20.020.487 |

Поз. 40 |

Масса 0,055 |

|

100 с ндс |

|

Колесо зубчатое (блок шестерня) 8ой оси |

16к20.020.503 |

Поз. 41 |

Масса 4,29 |

Z 45.60 m3, 2 |

|

|

Колесо зубчатое (блок шестерня) |

16к20.020.515 |

Поз. 42 |

Масса 7,2 |

Z 60.30 m3, 3.5 |

|

|

Сухарь |

16к20.020.526 |

Поз. 43 |

Масса 0.015 |

|

|

|

Вал 4ой оси |

16к20.020.532 |

Поз. 44 |

Масса 3,64 |

Длина 368мм |

|

|

Колесо зубчатое (шестерня) 5ой оси |

16к20.020.533 |

Поз. 45 |

Масса 7,286 |

Z 72 m3 |

|

|

Ось 13ой оси |

16к20.020.536 |

Поз. 46 |

Масса 0,88 |

Длина 222 мм |

|

|

Ось 7ой оси |

16к20.020.537 |

Поз. 47 |

Масса 0,32 |

Длина 135 мм |

|

|

Лента тормозная |

16к20.020.550 |

Поз. 48 |

Масса 0,08 |

Длина 498 мм |

1200 с ндс |

zapchasti-k-stankam.ru

Ремонт токарного станка 16К20 - 16К20 Токарный станок

Наша компания может осуществить ремонт токарно-винторезного станка 16К20 любой сложности — от малого до капитального. Большой опыт работы, грамотные специалисты и огромная ремонтная база позволяет нам выполнять ремонтные работы любой сложности и практически с нуля восстановить станок 16К20 к полностью работоспособному состоянию!

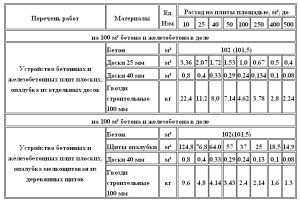

Типовые ремонтные работы, выполняемые при плановых ремонтах 16К20

За период межремонтного цикла необходимо проводить осмотры станка. Регламентом предусмотрены следующий порядок обслуживания агрегата:

- Шесть осмотров - Один малый ремонт - Один средний ремонтСроки проведения ремонтов указаны в рекомендуемом графике плановых ремонтных работ:

Максимальная эффективность использования станка достигается только при рациональном чередовании осмотров и плановых ремонтов, выполняемых с учетом конкретных для условий эксплуатации, индивидуальных для каждого случая.

Категории ремонтосложности станка:

механическая часть — 12;электрическая часть — 8,5.

Технический осмотр станка:

- Наружный осмотр без разборки станка как полностью, так и по узлам в частности для выявления дефектов.

- Проверка прочности и плотности неподвижных жестких соединений. При этом осматривается основание с фундаментом; станина с основанием; шпиндельная бабка; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

- Открывание крышек узлов для осмотра и проверка состояния механизмов.

- Выборка люфта в винтовой паре привода поперечных салазок.

- Проверка правильности переключения скоростей шпинделя и подач.

- Регулировка фрикционной муфты главного привода и ленточного тормоза шпинделя.

- Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

- Проверка состояния и мелкий ремонт системы смазки.

- Выявление изношенных деталей, требующих восстановления либо замены при ближайшем плановом ремонте.

Осмотр перед капитальным ремонтом:

Работы, выполняемые при осмотрах перед другими видами ремонтов и, кроме того, выявление де талей, требующих восстановления или замены, эскизирование или заказ чертежей изношенных деталей из узлов, подвергающихся разборке.

При проведении осмотра выполняются те из перечисленных работ, необходимость в которых обусловлена состоянием станка.

Малый ремонт токарного станка 16К20

При малом ремонте этого токарно-винторезного станка выполняются только те из указанных ниже работ, которые вызваны состоянием ремонтируемого станка. Исключение составляют три последних пунктах — этим работы должны выполняться во всех случаях.

Проводимые работы:

-

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без их демонтажа.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на шлицах и зубьях шестерен .

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей.

- Замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Средний ремонт токарного станка 16к20

Проводимые работы:

- Проверка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи не разобранных узлов.

- Контроль жесткости шпиндельного узла.

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта путем прорезки.

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01 х 100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с подшпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт токарного станка 16К20

Проводимые работы:

- Проверка станка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Полная разборка станка и всех его узлов.

- Промывка, протирка всех деталей.

- Осмотр всех деталей.

- Уточнение предварительно составленной ранее при осмотрах и ремонтах ведомости дефектных деталей, требующих восстановления или замены.

- Восстановление или замена изношенных деталей.

- Ремонт системы охлаждения.

- Смена насоса системы смазки и ее ремонт.

- Шлифование или шабрение направляющих поверхностей станины, каретки, салазок суппорта, задней бабки.

- Замена протекторов на каретке, салазках суппорта, задней бабке.

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и окраска всех необработанных поверхностей в соответствии с требованиями по отделке нового оборудования.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка состояния фундамента, исправление его и установка станка.

16k20.info

Основные узлы токарно-винтового станка модели 16к20 и их назначение

Станина служит для крепления на ней всех узлов станка. Имеет две тумбы и направляющие, по которым перемещается каретка суппорта и задняя бабка.

Передняя бабка- представляет собой коробку скоростей неподвижно закрепленную на станке. Важная часть передней бабки- шпиндель- пустотелый вал, установленный на подшипниках.

Задняя бабка- предназначена для крепления правого конца длинных заготовок, а также установки переходных конических втулок при обработке отверстий для крепления сверл, зенкеров, разверток.

Коробка подач – предназначена для получения различных по величине подач. Механизмы коробки подач получают движение от шпинделя станка.

Суппорт с фартуком – предназначен для закрепления и подачи режущего инструмента. Фартук соединен с нижней частью суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового валика станка в поступательное движение суппорта.

Станина станка имеет рамную конструкцию, что позволяет увеличить виброустойчивость станка и точность обработки. В подшипниковых опорах применены подшипники особо высокой точности. Поэтому жесткость шпиндельного узла увеличена на 30% в сравнении со станком мод 1К62. Это снизило дробление наиболее распространенных режимов резания и позволяет вести обработку заготовок с большими силами резания (силовое точение) и наиболее полно использовать мощность привода (скоростное точение).

На станке мод. 16К20 можно обрабатывать заготовки как из незакаленных так и закаленных сталей, а также из труднообрабатываемых материалов.

Технические характеристики станка мод. 16к20

Наибольший диаметр заготовки над станиной – 400 мм.

Высота центров – 200 мм.; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя – 50 мм.; величины скоростей вращения шпинделя, мин-1: 12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача, мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечная подача, мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Пределы шагов нарезаемых резьб: метрической, мм. – 0,5…112; дюймовой, число ниток на 1'' – 0,5…56; модульной, мм – (0,5…112)π; питчевой – р=56-95 питча.

Габаритные размеры станка: (2505-3795)х1190х1500 мм.

Приложение 2 - Определение шага резьб

Шаг дюймовой резьбы:

,

где n – число ниток на 1".

Шаг модульной резьбы:

t=π•m,

где m – модуль нарезаемой резьбы.

Шаг питчевой резьбы:

,

где p – число питчей (т. е. число зубьев зубчатого колеса, приходящихся на один дюйм диаметра его начальной окружности). Питч является расчетной величиной зубчатых зацеплений, принятый в странах, сохранивших измерение длин в дюймах.

Уравнения цепи подач при: продольной подаче :

Sпр.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • nmzp.k, мм/об;

поперечной подаче:

Sпоп.под=1об.шп.• Uconst • Upм • Uгит • Uк.п • Uм • Uр.м. • Uф • tх.в.пп , мм/об;

нарезаемой резьбы:

Sн.р=1об.шп.• Uз.ув.ш • Upм • Uгит • Uк.п • Uм • Uр.м. • tх.в. , мм

где Uconst, Uз.ув.ш , Upм , Uгит , Uк.п , Uр.м. , Uм ,Uф – соответственно передаточное число постоянной передачи, звена увеличения шага, реверсивного механизма, гитары сменных колес, механизма коробки подач, распределительного механизма, множительного механизма, механизма фартука.

Приложение 3- Уравнение кинематической цепи и значение ременной части передаточного отношения коробки скоростей

| № п/п | Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20 | Значение переменной части передаточного отношения | |

| | 0,015 | ||

| | 0,02 | ||

| | 0,025 | ||

| | 0,03 | ||

| | 0,04 | ||

| | 0,05 | ||

| | 0,06 | ||

| | 0,08 | ||

| | 0,1 | ||

| | 0,13 | ||

| | 0,16 | ||

| | 0,21 | ||

| | 0,25 | ||

| | 0,31 | ||

| | 0,40 | ||

| | 0,51 | ||

| | 0,62 | ||

| | 0,65 | ||

| | 0,79 | ||

| | 0,82 | ||

| | 1,01 | ||

| | 1,27 | ||

| | 1,63 | ||

| | 2,06 | ||

Приложение 4-Условные обозначения основных передач и механизмов металлорежущих станков

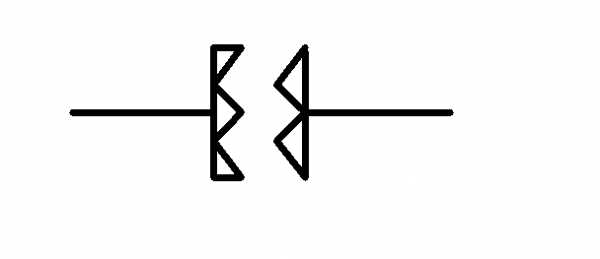

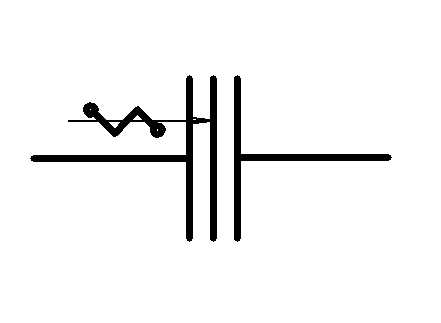

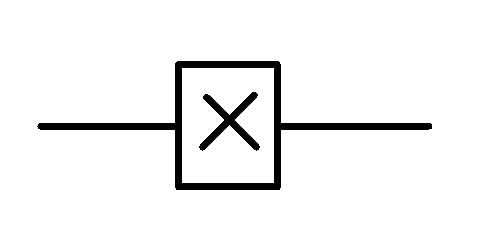

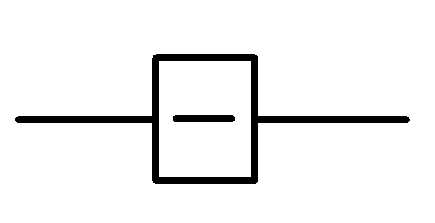

| Наименование | Обозначение | Наименование | Обозначение |

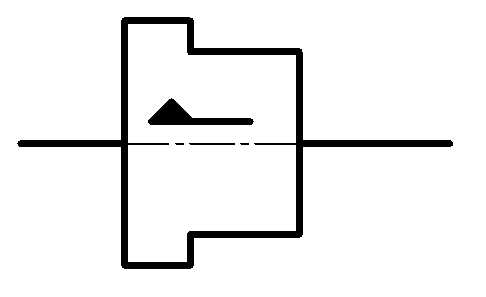

| Вал, ось, стержень Конец шпинделя для центровых работ Конец шпинделя для патроновых работ Ходовый винт для передачи движения Радиальный подшипник без уточнения типа Радиальный подшипник скольжения Радиальный подшипник качения Глухое жесткое соединение двух соосных валов Эластичное соединение двух валов | Телескопическое соединение валов Кулачковая односторонняя муфта сцепления Фрикционная односторонняя дисковая муфта Фрикционная односторонняя электромагнитная муфта Глухое, неподвижное соединение детали с валом Свободное для вращения соединение детали с валом Подвижное вдоль оси соединение детали с валом Соединение детали с валом посредством вытяжной шпонки Общее обозначение электродвигателя |

|

studfiles.net

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Срабатывают блокировочные устройства | Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

| Падение или отсутствие напряжения питающей сети | Проверить наличие и величину напряжения в сети | |

| Невозможно переключение блока шестерен рукояткой установки чисел оборотов шпинделя (характерный звук проскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и на «выбеге» произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового реле от перегрузки двигателя | Уменьшить скорость резания или подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Не вращается диск маслоуказателя | Нет масла в системе | Залить масло |

| Засорился один из фильтров | Очистить фильтр | |

| Усилие подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Подтянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка на фундаменте по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабкн при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные винты патрона |

www.stanoktehpasport.ru

Коробка скоростей токарно-винторезного станка:регулировка и ремонт

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами. Используются в станках средних размеров.

- Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами. Такая система обеспечивает широкие пределы частоты вращения шпинделя. Ещё используются в операционных и специальных станках автоматического и полуавтоматического типа, которые заняты в серийном производстве.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения. Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

- Скорости не переключаются. Здесь ремонт коробки скоростей станка может потребовать замену штифта крепления или шпонки, если они сломаны. Также могут быть проблемы с рычагом и вилкой переключения. В некоторых случаях забиваются зубья и тогда их требуется прочищать дополнительно.

- Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

www.metalstanki.com.ua