Содержание

Токарный станок 1К62 — Поставки станков

Токарный станок 1К62 легендарная модель популярная на всем протяжении бывшего СССР и за его пределами, зарекомендовал себя, как надежное и точное оборудование. Широкое его применение обусловлено его универсальностью, простотой в эксплуатации и большим спектром работ. Применяется в индивидуальном, мелкосерийном, серийном производстве при обработке заготовок по прямолинейному, коническому, ступенчатому контуру.

Шпиндель имеет 24 прямых и 12 обратных степеней вращения. Требования по эксплуатации-УХЛ-4 (ГОСТ 15150—69).

Современным аналогом данной модели являются следующие марки: 16К20, 1В62Г, SN 50C, SN 500SA и другие.

Какие операции производят на станке

- внутреннее и наружное точение цилиндрических и конических валов;

- растачивание глубоких отверстий;

- подрезка торцевых плоскостей;

- нарезание различных видов резьбы: метрической, дюймовой, модульной, питчевой;

- обработка осевыми инструментами методами сверления, развертывания, зенкерования и т.

д.

д.

Из истории производства

Первые токарно-винторезные станки в СССР стали производиться на заводе Красный Пролетарий в г. Москва с 1932 года и назывались ДИП 200, ДИП 300, ДИП 400, ДИП 500. Отличались данные модели размерами и параметрами обработки, цифра обозначает высоту центров. Для изготовления новых станков за образец был взят немецкий станок VDF. В последствии производство моделей ДИП 300, ДИП 400, ДИП 500 было передано в Рязань и Коломну.

Первый опытный образец 1К62 произведен в 1954 г., а серийный выпуск начался с 1956 года, и до окончания производства в 1971 г. с конвейера сошли более 200 000 таких моделей.

На смену марке 1К62 пришел современный токарно-винторезный станок 16К20. В 1971 г. произведен первый образец и в течение последующего времени в месяц выпускалось около 1000 единиц оборудования, из них 10 процентов шли на экспорт.

На промышленной ярмарке в 1972 г. в г. Лейпциг токарно-винторезный станок 16К20 получил золотую медаль.

Разработанный более 60 лет токарный станок 1К62 до сих пор эксплуатируется на многих предприятиях машиностроения и других отраслях промышленности.

Технические характеристики

| Диаметр обработки, мм: | |

| над станиной | 400 |

| над суппортом | 220 |

| Класс точности | Н |

| Расстояние между центрами, мм | 1000, 1500 |

| Масса заготовки, max, кг | 1500 |

| Шпиндель | |

| Сквозное отверстие, мм | 47 |

| Число оборотов, об/мин: | |

| в прямом направлении | 12,5..2000 |

| в обратном направлении | 19..2420 |

| Внутренний конус | МОРЗЕ 6 |

| Передний конец | 6К |

| Количество ступеней вращения прямых/обратных | 24/12 |

| Подачи | |

| Диапазон продольных рабочих подач, мм/об | 0,07. .4,16 .4,16 |

| Диапазон поперечных рабочих подач, мм/об | 0,035..2,08 |

| Ускоренное движение суппорта, м/мин: | |

| продольное | 3,4 |

| поперечное | 1,7 |

| Пределы шагов резьбы: | |

| метрической | 1..192 |

| модульной | 0,5..48 |

| дюймовой | 24..2 |

| питчевой | 96..1 |

| Мощность главного двигателя, кВт | 10 |

| Габаритные размеры, мм | 2795/3195х1190х1500 |

| Общая масса, кг | 3005/3225 |

Описание узлов

Станина, отлитая из высокопрочного чугуна располагается на двух тумбах. На ней монтируются все остальные узлы и механизмы, а по направляющим перемещаются суппорт и задняя бабка. В нижней части станины установлен лоток для сбора стружки и слива охлаждающей жидкости.

В нижней части станины установлен лоток для сбора стружки и слива охлаждающей жидкости.

Передняя бабка, которая закреплена в левой части станины, включает в себя шпиндель и коробку скоростей. Сам шпиндель устанавливается на прецизионных подшипниках качения, которые выставлены на заводе изготовителе при сборке станка и не требуют последующей регулировки.

Суппорт предназначен для установки режущих инструментов и передачи им продольного и поперечного направления подачи. В верхней части размещается четырех позиционный резцедержатель, используемый для закрепления резцов. На суппорте расположена каретка, которая применяется при обработке конических поверхностей. Для этого она устанавливается на определенный угол.

Задняя бабка размещается справой части станины и перемещается по продольным направляющим. Она фиксируется в нужном положении при помощи рычага. В корпусе задней бабки расположена подвижная пиноль, в коническое отверстие которой устанавливают осевой режущий инструмент, а так же вращающийся или неподвижный центр.

Фартук преобразовывает вращение ходового винта в поступательные движения суппорта через зубчатую и реечную передачи. Фартук имеет механизм выключения подачи суппорта, который обеспечивает высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Электрический шкаф предназначен для включения, отключения и управления рабочими процессами всех механизмов и узлов.

Преимущества станка 1К62

- Широкий диапазон вращения шпинделя и параметров подачи.

- Жесткость станины и основных узлов станка позволяют вести обработку на повышенных режимах резания.

- Конструкция станка обладает высокой вибрационной стойкостью.

- Применение различного типа режущего инструмента.

- В стандартной комплектации набор сменных зубчатых колес.

- Мощность электродвигателя главного движения обеспечивает высокий крутящий момент.

- Использование дополнительных приспособлений увеличивает функциональные возможности станка.

- Точность обработки обеспечивается даже при ударных нагрузках благодаря специальным опорам.

- Для безаварийной работы оборудования и предотвращения коротких замыканий в электрической схеме предусмотрены плавкие предохранители и тепловые автоматы.

- Шпиндель установлен с двух сторон на сверхпрочных подшипниках качения.

- Простота эксплуатации и обслуживания.

Условия приобретения и оплаты

Узнать дополнительную информацию и купить токарный станок 1К62 новый или после ремонта, Вы можете, позвонив по телефону +7(4852) 66-40-25, а так же запросить коммерческое предложение по электронной почте: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.. Сотрудники нашей компании ответят на все интересующие вопросы. На все станки после ремонта предоставляем гарантию от 12 до 18 месяцев.

инструкция по эксплуатации, технические характеристики, устройство переключения скоростей и подач

Первый 1К62 выпустил Московский станкостроительный завод «Красный пролетарий». Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история 1К62, почему им активно пользовались предприятия?

Содержание:

- 1 Краткая история серии

- 2 Назначение и область применения токарно-винторезного станка по металлу

- 3 Основные разновидности и расшифровка модификаций

- 4 Технические характеристики

- 4.1 Основные параметры

- 4.2 Шпиндель

- 4.3 Суппорт и подачи

- 4.4 Резцовые салазки

- 4.5 Задняя бабка

- 4.6 Электрооборудование

- 4.7 Габариты и масса

- 5 Общая конструкция и принцип работы

- 6 Фото и описание устройства

- 6.1 Общий вид

- 6.2 Чертеж

- 6.3 Расположение органов управления

- 6.4 Кинематическая схема

- 6.5 Шпиндельная бабка

- 6.

6 Устройство переключения скоростей и подач

6 Устройство переключения скоростей и подач - 6.7 Фартук

- 6.8 Суппорт

- 6.9 Задняя бабка

- 6.10 Схема электрическая принципиальная

- 7 Инструкция по первому запуску и эксплуатации

- 8 Правила эксплуатации и ухода

- 9 Паспорт

- 10 Современные аналоги

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62. 1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации.

- Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые токарные станки 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Читайте также: токарный станок ДИП-300, технические характеристики.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Читайте также: токарный станок 1А62

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

Различают три функции:

- Передняя.

- Задняя.

- Шлифовальная.

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

Читайте также: чем так интересен токарный станок 1К625, достоинства и недостатки.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

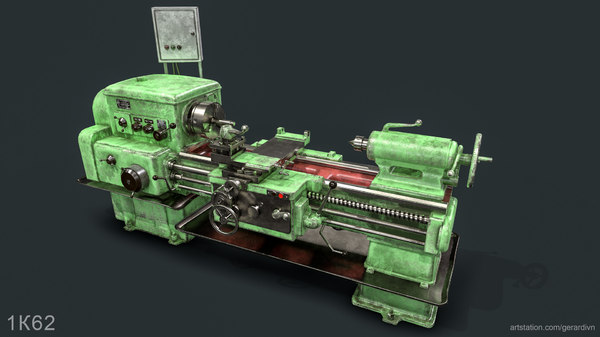

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

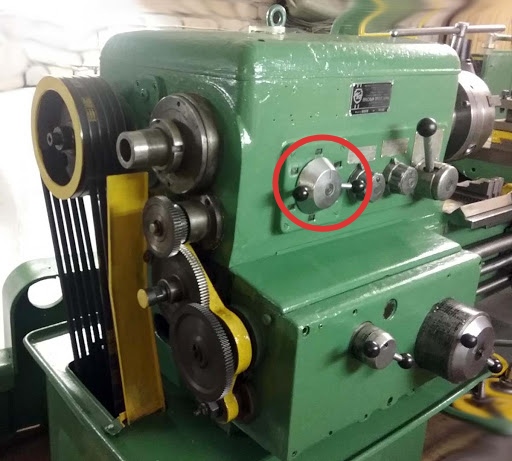

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

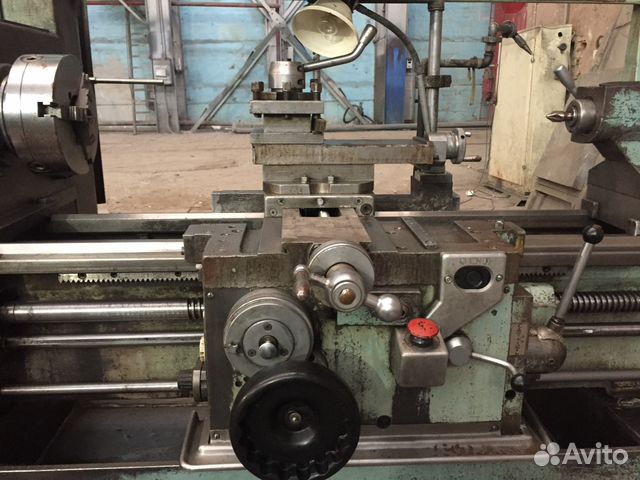

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Инструкция по первому запуску и эксплуатации

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур аппарат можно спокойно запустить.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Паспорт

В паспорте указаны все технические характеристики модели, схема токарного станка, инструкцию по ее ремонту, эксплуатации.

Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому агрегаты 1К62, скорее всего, гордятся своим аналогом.

Классы вязкости по ISO

На протяжении многих лет пользователям смазочных материалов предлагалось несколько способов обозначения классов вязкости смазочных материалов, используемых в производстве. Существуют марки SAE (Общество автомобильных инженеров) для трансмиссионных масел и картеров (двигателей), марки AGMA (Американская ассоциация производителей зубчатых колес) для трансмиссионных масел, SUS (универсальные секунды Сейболта), сСт (кинематическая вязкость в сантистоксах) и абсолютная вязкость.

Чтобы добавить путаницы, к большинству из них можно применить две меры температуры (по Фаренгейту и по Цельсию), не говоря уже о том, что вязкость может быть представлена либо при 40°C (104°F), либо при 100°C (212°F). .

.

Хотя все они в той или иной степени служат полезным целям, большинство специалистов по смазочным материалам останавливаются на одном методе и используют его в качестве основы для выбора продуктов. Новичка в области смазочных материалов количество вариантов может сбить с толку, особенно если основной поставщик смазочного материала не связывает одну из известных систем вязкости с этикеткой продукта.

Еще больше усложняет ситуацию то, что разработчики машин должны определять вязкость смазочного материала таким образом, чтобы пользователь оборудования четко понимал, что ему нужно, без необходимости консультироваться со сторонними советами.

Это указывает на потребность в общепринятом обозначении вязкости, которое могло бы использоваться практикующими специалистами по смазке, поставщиками смазочных материалов и инженерами-конструкторами машин одновременно с минимальной путаницей.

В 1975 году Международная организация по стандартизации (ISO) совместно с Американским обществом по испытаниям и материалам (ASTM), Обществом трибологов и инженеров по смазочным материалам (STLE), Британским институтом стандартов (BSI) и Немецким институтом нормирования (DIN) установила на подходе, чтобы свести к минимуму путаницу. Он известен как класс вязкости Международной организации по стандартизации, сокращенно ISO VG.

Он известен как класс вязкости Международной организации по стандартизации, сокращенно ISO VG.

Вам не нужно долго слушать в этой области, прежде чем кто-то скажет, что вязкость является наиболее важным физическим свойством жидкости при определении требований к смазке.

Что такое Вязкость?

Вязкость — это мера сопротивления масла течению (напряжение сдвига) при определенных условиях. Чтобы упростить, вязкость масла представляет собой меру, при которой масло должно оставаться на месте, когда его толкают (срезают) движущиеся механические компоненты.

Представьте себе лыжника, рассекающего воду. Вязкость воды, измеренная в сантистоксах, равна 1. Это нижняя часть шкалы сСт. Мы можем видеть, сколько воды вытесняет профессиональный лыжник, когда он пробегает лыжную трассу.

Если бы лыжник катался на лыжах по озеру с трансмиссионным маслом SAE 90/ISO 220, а все остальные условия были точно такими же, то количество генерируемого брызга было бы значительно меньше, потому что жидкость будет сопротивляться силе лыжи в значительной степени. большей степени.

большей степени.

Есть две точки зрения на сопротивление потоку, которые интересуют конструктора машин. Одна из них — мера того, как жидкость ведет себя под давлением, например, в гидравлической линии под давлением. Это свойство называется абсолютной вязкостью (также известной как динамическая вязкость) и измеряется в сантипуазах (сП).

Другое соображение заключается в том, как жидкость ведет себя только под действием силы тяжести. Это называется сантистоксами, о чем мы уже говорили. Они связаны через удельный вес жидкости. Чтобы определить сантипуаз жидкости, необходимо умножить вязкость жидкости на удельный вес жидкости или измерить ее непосредственно с помощью абсолютного вискозиметра. Для тех, кто занимается промышленной смазкой, сантистокс — это мера, которая будет занимать большую часть нашего внимания.

К слову, если вы используете масло, находящееся в эксплуатации, вероятно, стоит измерять вязкость в абсолютных единицах. Измерение в сантистоксах может вводить в заблуждение, поскольку удельный вес смазочных материалов меняется с возрастом, как правило, увеличивается. Можно обнаружить, что вы превысили абсолютный предел вязкости для машины, но все еще имеете кинематический показатель, указывающий, что с вами все в порядке.

Можно обнаружить, что вы превысили абсолютный предел вязкости для машины, но все еще имеете кинематический показатель, указывающий, что с вами все в порядке.

Итак, вязкость является мерой сопротивления жидкости течению . У воды низкая вязкость 1 сСт, а у меда очень высокая вязкость, скажем, 1000 сСт. Если машина сильно загружена, то разработчик машины будет использовать смазку, которая сопротивляется давлению, которая будет тяжелой, как мед. Если машина работает очень быстро, то разработчик машины укажет смазку, которая может уйти с пути и вернуться обратно так же быстро. Как правило, машинам нужно беспокоиться либо о том, либо о другом; иногда и то и другое одновременно.

Вязкость определяется или назначается с помощью лабораторного прибора, называемого вискозиметром. Для смазочных масел вискозиметры, как правило, работают под действием силы тяжести, а не под давлением. Думайте о кинематическом вискозиметре как о длинной стеклянной трубке, в которой находится объем масла. Мера вязкости жидкости — это мера времени, которое требуется для протекания заданного количества масла через трубку при очень специфических условиях.

Мера вязкости жидкости — это мера времени, которое требуется для протекания заданного количества масла через трубку при очень специфических условиях.

Поскольку условия воспроизводимы, теперь можно измерить количество времени, которое требуется для прохождения жидкости через трубку, и оно должно быть почти одинаковым каждый раз. Это похоже на количество времени, которое требуется определенному объему жидкости при определенной температуре для стекания через воронку. По мере того, как жидкость становится более густой (вследствие увеличения сопротивления потоку), движение по трубке (воронке) занимает все больше времени. Вода проходит за одну секунду. Такое же количество меда занимает тысячу секунд (гипотетически).

Мы знаем, что если мы повышаем и понижаем температуру жидкости, часто происходит соответствующее изменение сопротивления жидкости течению. Жидкость становится гуще при более низких температурах и разжижается при более высоких температурах.

Учитывая все эти переменные и детали, несколько организаций решили придумать способ характеристики смазочных масел, чтобы члены их соответствующих организаций имели единый и простой способ общения, обучения и, в конечном итоге, защиты своих интересов.

Назначение системы ISO VG

Целью системы классификации классов вязкости ISO является установление метода измерения вязкости, чтобы поставщики смазочных материалов, разработчики оборудования и пользователи имели общую (стандартизированную) основу для обозначения или выбора промышленных жидких смазочных материалов.

Различные подходы были тщательно рассмотрены, прежде чем Технический комитет ISO (TC23) остановился на подходе, который является логичным и простым в использовании. С самого начала нужно было помнить о нескольких важных критериях, таких как:

Ссылка на смазочные материалы при номинальной температуре для промышленных систем.

Использование шаблона, который соответствует неопределенностям, обусловленным размерными производственными допусками.

Использование шаблона, который имел некоторое ощущение повторяемости вверх и вниз по шкале.

Использование шаблона, в котором использовалось небольшое, легко управляемое количество классов вязкости.

Эталонная температура для классификации должна быть достаточно близкой к средней промышленной эксплуатации. Он также должен быть тесно связан с другими выбранными температурами, используемыми для определения таких свойств, как индекс вязкости (VI), который может помочь в определении смазочного материала.

Изучение возможных температур показало, что 40ºC (104ºF) подходит для классификации промышленных смазочных материалов, а также для упомянутых выше характеристик определения смазочных материалов. Следовательно, эта классификация вязкости по ISO основана на кинематической вязкости при 40ºC (104ºF).

Для использования классификации непосредственно в инженерно-конструкторских расчетах, в которых кинематическая вязкость смазки является лишь одним из параметров, необходимо, чтобы ширина класса вязкости (диапазон допуска) составляла не более 10 процентов по обе стороны от Номинальная стоимость. Это будет отражать порядок (центральной точки) неопределенности в расчетах, аналогичный тому, который налагается размерными производственными допусками.

Это ограничение в сочетании с требованием, чтобы количество классов вязкости не было слишком большим, привело к принятию системы с промежутками между классами вязкости.

Эта классификация определяет 20 классов вязкости в диапазоне от 2 до 3200 квадратных миллиметров в секунду (1 мм2/с = 1 сСт) при 40ºC (104ºF). Для жидкостей на нефтяной основе это приблизительно охватывает диапазон от керосина до цилиндровых масел.

Каждый класс вязкости обозначается целым числом, ближайшим к его средней кинематической вязкости в мм2/с при 40ºC (104ºF), и допускается диапазон +/- 10 процентов от этого значения. 20 классов вязкости с соответствующими ограничениями для каждого из них перечислены в таблице 1.

Классификация основана на том принципе, что средняя (номинальная) кинематическая вязкость каждого сорта должна быть примерно на 50 процентов больше, чем у предыдущего. Разделение каждой декады на шесть равных логарифмических ступеней обеспечивает такую систему и позволяет равномерно переходить от декады к декаде.

Логарифмический ряд округлен для простоты. Даже в этом случае максимальное отклонение значений вязкости в средней точке от логарифмического ряда составляет 2,2 процента.

В таблице 2 собраны некоторые популярные методы измерения вязкости. Если практикующему специалисту удобно пользоваться одним конкретным показателем, но он хотел бы увидеть коррелирующий диапазон вязкости в другом показателе, все, что он должен сделать, это провести прямую горизонтальную линию через выбранный им тип вязкости и увидеть его корреляцию с другими типами показателей.

Хотя верно то, что некоторые классы вязкости будут исключены из списка по мере того, как компании переходят к принятию обозначений ISO, нет необходимости, чтобы пользователи этих продуктов отказывались от них. Кроме того, нет намерения предлагать определение качества смазочных материалов с помощью этой шкалы. Наличие у продукта номера ISO VG, связанного с ним, не влияет на его рабочие характеристики.

Обозначение ISO разрабатывалось с 1975 года. Самый последний выпуск 1992 года (ISO 3448) содержит 20 градиентов. Это охватывает почти все типы применения, с которыми может столкнуться специалист по смазочным материалам. Сообщество производителей смазочных материалов приняло рекомендуемые градиенты ISO и приложило значительные усилия и энергию, чтобы соответствовать новому подходу к классификации старых и новых продуктов.

Самый последний выпуск 1992 года (ISO 3448) содержит 20 градиентов. Это охватывает почти все типы применения, с которыми может столкнуться специалист по смазочным материалам. Сообщество производителей смазочных материалов приняло рекомендуемые градиенты ISO и приложило значительные усилия и энергию, чтобы соответствовать новому подходу к классификации старых и новых продуктов.

Вряд ли все мы, узнавшие о применении масла от наставников или друзей под капотом автомобиля, когда-нибудь откажемся от системы оценки SAE. Нам не нужно. По крайней мере, для автомобильных масел мы можем ожидать дальнейшего использования значений 10–20–30–40–50. Однако вполне вероятно, что в мире промышленных смазочных материалов в будущем будет больше зависимости от ISO.

МАШИНА OJO BUENO PORT-A-DINER — 4K 2K 1K в Fallout 4 Nexus

Третий релиз текстуры Ojo Bueno для Fallout 4: неуловимый Port-A-Diner! Доступны в различных размерах, от 4K до 1K — того же размера, что и исходные текстуры. Текстуры остаются верными оригинальной эстетике игры, с небольшими украшениями, такими как талисман «Повар-мальчик», наложение краски звездообразования и восхитительные наклейки с едой!

Текстуры остаются верными оригинальной эстетике игры, с небольшими украшениями, такими как талисман «Повар-мальчик», наложение краски звездообразования и восхитительные наклейки с едой!

- Разрешения и кредиты

- Зеркала

- Журналы изменений

- Пожертвования

Третий выпуск текстур Оджо Буэно для Fallout 4: неуловимый Port-A-Diner! Доступны в различных размерах, от 4K до 1K — того же размера, что и исходные текстуры. Текстуры остаются верными оригинальной эстетике игры, с небольшими украшениями, такими как талисман «Повар-мальчик», наложение краски в виде звездообразования и восхитительные наклейки с едой на нижней панели.

Версия 1.0: Первоначальный выпуск

Версия 1.1: Восстановлены отсутствующие альфа-каналы для 2K и 1K версий мода (исправляет проблемы с прозрачностью).

Версия 2.0: Добавлены пятна ржавчины на некоторых участках ржавчины; скорректирован цвет краски для более «выгоревшего на солнце» вида; скорректирована зеркальность желтых областей, чтобы они больше напоминали окрашенный металл; исправлена зеркальность ржавых областей на нижней панели

ОБНОВЛЕНИЕ: добавлена альтернативная версия «Blue Paint Job» в раздел «Необязательные файлы»

УСТАНОВКА:

изменен, чтобы разрешить загрузку модифицированных текстур. Найдите в этом файле секцию [ARCHIVE] и добавьте следующую переменную:

Найдите в этом файле секцию [ARCHIVE] и добавьте следующую переменную:

bInvalidateOlderFiles=1

В том же разделе найдите ‘sResourceDataDirsFinal=’ и удалите все значения здесь, чтобы он просто читался:

sResourceDataDirsFinal=

2: Установите нужную версию файла с помощью вашего любимого инструмента менеджера модов. Или, чтобы установить вручную (если вы старая школа), загрузите и извлеките файл .zip и скопируйте вложенную папку «Данные» в папку Fallout 4, чтобы она объединилась с существующей папкой «Данные».

3: — ДОПОЛНИТЕЛЬНО — Если вы хотите получать пирог каждый раз, и если вы хотите разнообразие пирогов, проверьте мод Port-A-Diner Perfection от Steve40!

СОВМЕСТИМОСТЬ:

— Несовместимо с торговыми автоматами — Освещение из-за конфликтов текстур.

Снижение:

Просто удалите мод с вашим любимым инструментом MOD Manager, или, если установлена вручную, просто удалите следующие файлы в данных> Текстуры> SetDressing> FoodVendingMachines:

70056

6 Устройство переключения скоростей и подач

6 Устройство переключения скоростей и подач

Сам паспорт можно скачать ТУТ.

Сам паспорт можно скачать ТУТ.