Токарно винторезный станок 16К20. Основные узлы и технические характеристики. Станок к 16

Токарный станок 16К25: технические характеристики, описание, схемы

При токарной обработке встречаются ситуации, когда деталь не помещается над направляющими. Использование станка 16К25 решает проблему. Конструкторы «Красного Пролетария» удовлетворили запрос промышленности, подняв ось центров базовой модели 16К20, при прежних прочих характеристиках. В результате пропала необходимость переходить на следующий типоразмер оборудования из-за ограниченной группы изделий, применяется идентичная оснастка, эффективней используется мощность.

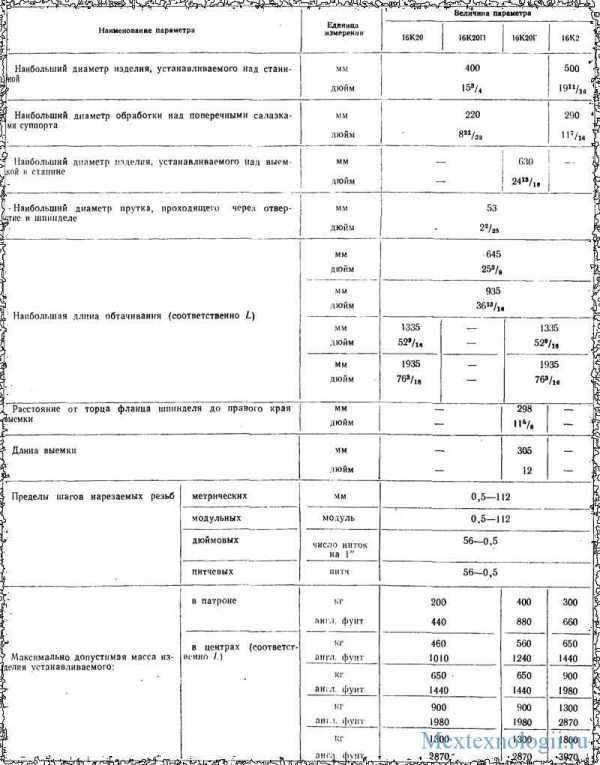

Основные технические характеристики

Рассмотрим более подробно каждую характеристику.

Типоразмеры

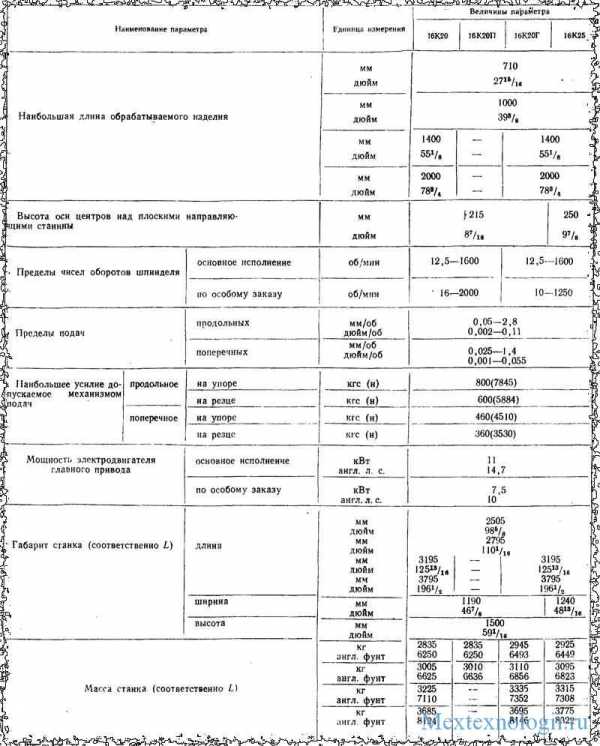

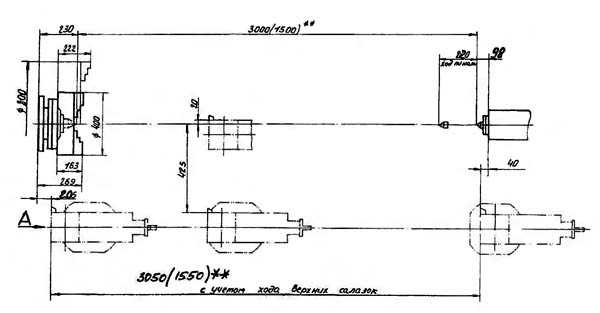

Токарно винторезный изготовляли 4-х межцентровых длин L: 2000, 1400, 1000, 710 мм. Центра отстоят на 250 мм от плоских направляющих станины.

Габариты представителей ряда L, мм:

- длина – 3795 / 3195 / 2795 / 2505;

- ширина – 1240;

- высота – 1500.

Вес ряда L: 3775, 3315, 3095, 2925 кг.

Механика привода

Интервал оборотов, об/мин:

- прямых – 12,5 – 1600; 24 ступени (2 дублируются), φ = 1,26;

- обратных – 19 – 1900; 11 ступеней.

Интервал подач, мм/об:

- продольных – 0,05 – 2,8;

- поперечных – 0,025 – 1,

Сила подачи, допустимая по прочности, кгс:

- продольная на резцовой державке / упоре – 600 / 800;

- поперечная на резцовой державке / упоре – 360 / 460.

Мощность главного электродвигателя – 11 кВт.

Шпиндель

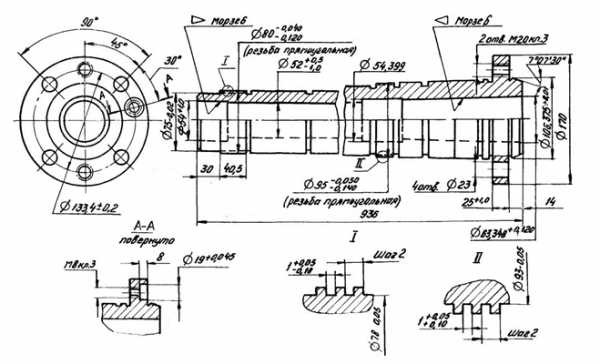

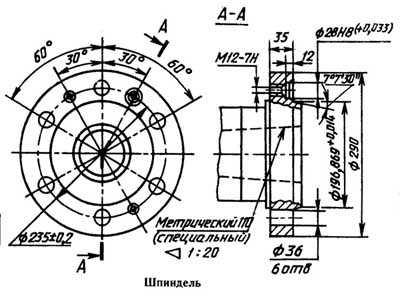

Присоединительные базы вала по ГОСТ 12593-72 – 6К, прочие сведения содержит рис. 1.

Рис. 1. Шпиндель, размеры присоединений

Рис. 1. Шпиндель, размеры присоединений

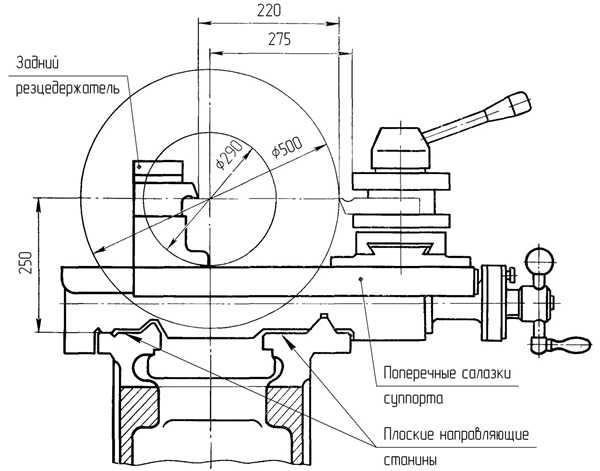

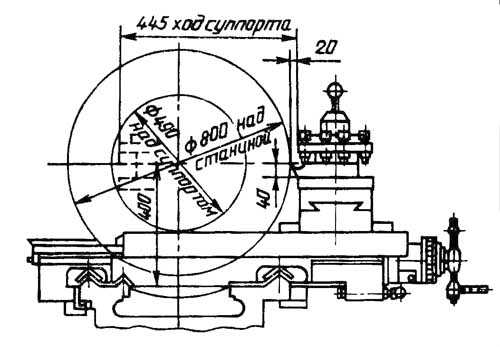

Суппорт

Предельные хода, мм:

- продольный – 1935 / 1335 / 935 / 645, сообразно L;

- поперечный – 300.

Цена штриха шкалы штурвала, мм:

- каретки – 1 мм;

- поперечных салазок – 0,05 мм на диаметр.

Ускоренный ход, мм/мин:

- каретки – 3800;

- поперечных салазок – 1900.

Наибольшая допускаемая скорость движения, работая по упорам – 250 мм/мин; наименьшая допускаемая продольная скорость – 10 мм/мин.

Верхние салазки, резцедержатель

Ход салазок, мм:

- полный – 150;

- на деление шкалы – 0,05

Поворот градусов:

- полный ± 90;

- на деление шкалы – 1.

Фиксируемых положений резцедержки (закрепленных инструментов) – 4. Сечение державок – 25×25 мм.

Показатели обработки

Предельный диаметр заготовки, мм:

- над станиной – 500 мм;

- над салазками – 290 мм;

- прутка в центральном отверстии – 50 мм.

Максимальная длина обточки (межцентровая): 1930, 1330, 930, 640 мм, соответственно L. Предельный вес изделия, кг:

- в патроне – 300;

- в центрах – 3775, 3315, 3095, 2925, сообразно L.

Оборудование укомплектовано съемными шестернями, которые устанавливают для обработки перечня резьб, приведенных на табличке панели бабки. Возможно нарезание профилей шагом:

- метрических – 0,5 – 112 мм;

- дюймовых – 56 – 0,5 ниток на дюйм;

- модульных – 0,5 – 112 модуля;

- питчевых – 56 – 0,5 питча.

Точность оценивают, измеряя проточенные образцы. Контролируют постоянство диаметрального сечения, плоскостность торца, равномерность шага нарезанной резьбы. Для класса Н отклонения формы образцов не более: овальность – 6 мкм; конусность – 6 мкм / 100 мм; плоскостность – 12 мкм / 300 мм (только вогнутость).

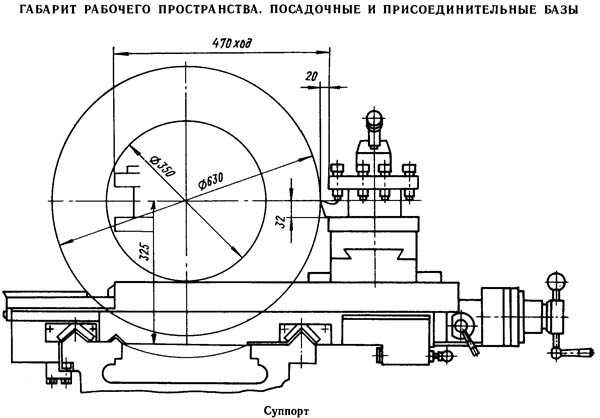

Габариты рабочего пространства токарного станка

Операционная зона ограничена торцом шпинделя; конечными положениями суппорта, бабкой задней. Крайние позиции каретки обуславливают максимальную длину обточки, которой идентичны.

Диаметры деталей ограничены расстоянием между направляющими или салазками и центральной осью.

Стандартная комплектация

Рассмотрим основные составляющие стандартной комплектации.

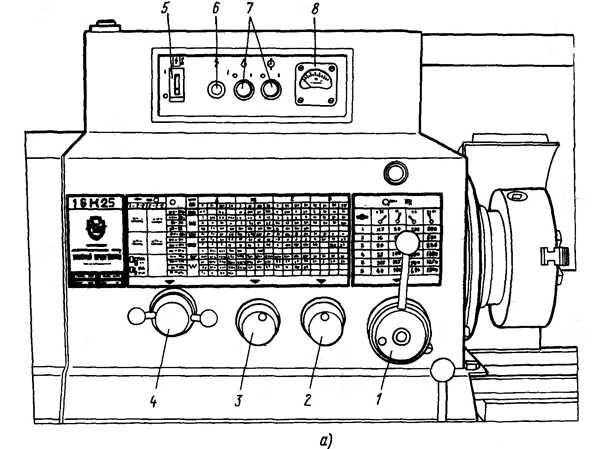

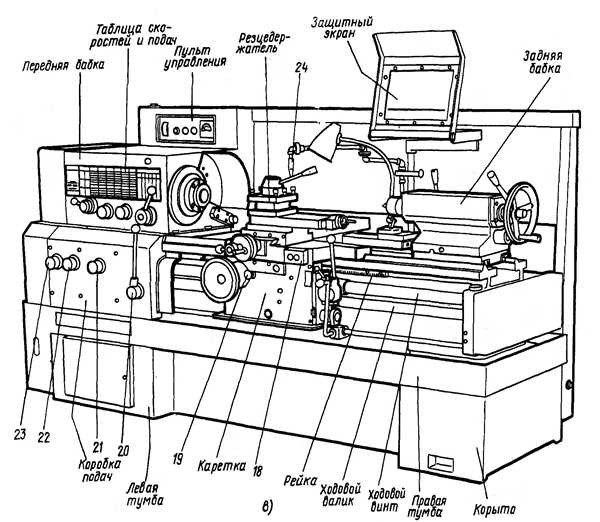

Расположение органов управления

Подача питания осуществляется автоматическим выключателем 5 пульта управления, после чего загорается сигнальная лампа 6. Уровень нагрузки главного двигателя отображается указателем 8. Электронасос охлаждения запускается выключателем 7.

На лицевой панели передней бабки находятся рукояти:

- 1, 4 – выбора частоты вращения;

- 2 – выбора направления резьбы;

- 3 – выбора нормального / увеличенного шага.

Для управления коробкой подач служат рукоятки:

- 23 – выбора значений подач, шагов резьб;

- 22 – выбора вида работы: подач / типа резьб;

- 21 – выбора значений подач, шагов, отключения цепей коробки при прямом нарезании;

- 20 – управления фрикционом, объединена с 17.

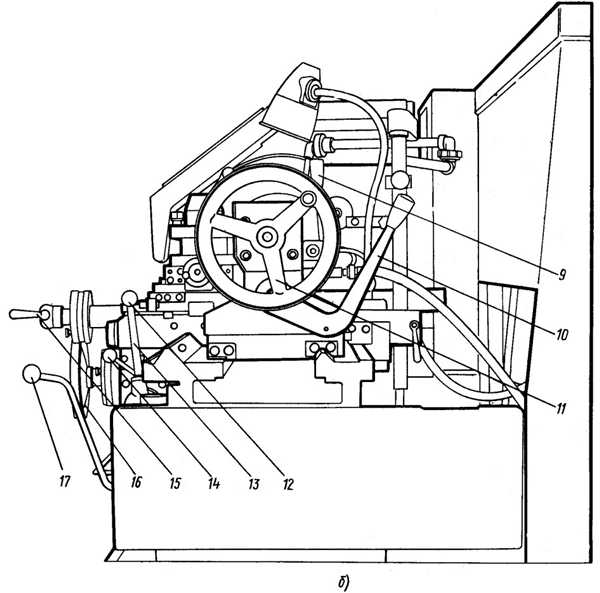

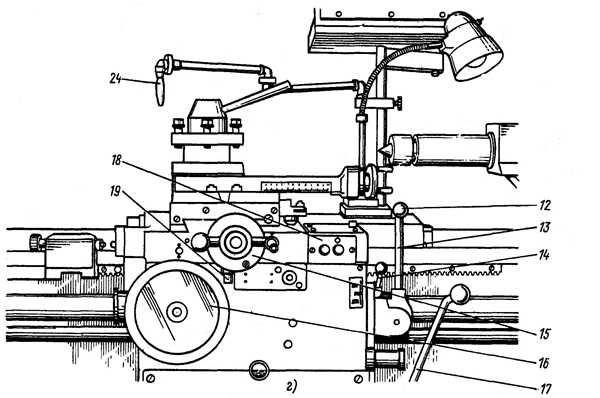

На фартуке, суппорте размещены штурвалы передвижения вручную: каретки 16, поперечных салазок 15; кнопочная станция 18 с кнопками «пуск», «стоп». Грибок 19 включает / отключает реечную шестерню. Рычаг 14, повернутый вверх, включает маточную гайку, вниз – отключает. Кнопкой 12 включают ускоренный ход, одновременно запуская механическую подачу каретки или поперечных салазок поворотом мнемонической ручки 13.

Пиноль, перемещаемую штурвалом 11, обездвиживают ручкой 9. Поворачивая рычаг 10 от себя, закрепляют основание бабки на направляющих и наоборот.

Рис. 3. Элементы управления: бабка передняя (а), вид справа (б), общий вид (в), суппорт (г)

Рис. 3. Элементы управления: бабка передняя (а), вид справа (б), общий вид (в), суппорт (г)

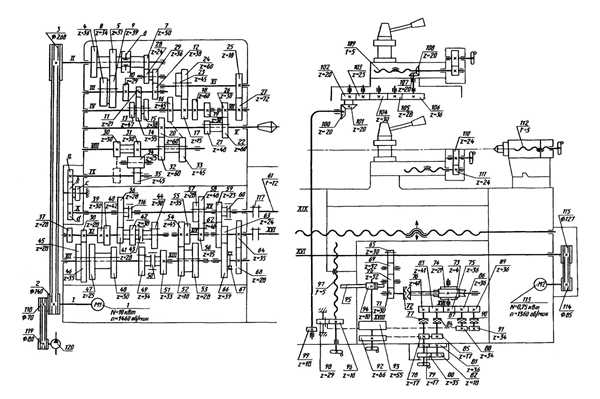

Схема кинематическая

Для точности разделим схему на составляющие.

Обороты

Входной вал II коробки скоростей получает крутящий момент от шкива 3, связанного поликлиновым ремнем со шкивом 2, насаженным на конец ротора электродвигателя М1. Сторона вращения шпинделя V задается включенным фрикционом сдвоенной муфты 6.

При сжатии левых дисков реализуются прямые обороты. Момент передается через колесо 4 (5) двухвенцовому блоку (8,9), далее трехвенцовый блок (13, 14, 15) сопрягается с одной из шестерен 10, 11, 12, шпиндельный двойной блок (21, 22) с колесами 18, 19 соответственно.

Перебор задействуют, смещая шпиндельный блок вправо. Цепь от вала IV к V замыкается посредством блока (23, 24), зацепляемого с колесом 16 или 17, пары 25–27. Разное положение блоков: (8, 9), (13, 14, 15), (21, 22) дает 12 частот на шпинделе, еще 12 – получают с помощью перебора.

При сжатии правых дисков муфты 6 соединяются валы II, III посредством промежуточных паразитных шестерен 28, 29, изменяющих направление оборотов на обратное. Далее кинематика идентична прямым оборотам.

Рис. 4. Кинематика

Рис. 4. Кинематика

Подачи

Каждому из четырех возможных движений суппорта соответствует своя кинематическая ветвь: продольной, поперечной подач, винторезная, быстрого хода. Вал VIII получает момент со шпинделя посредством передачи 20–32 или узла увеличения шага (перебора), связанных колес 16, 33. От реверсивного механизма, содержащего неподвижные колеса 30, 31; паразитное – 34, подвижное – 35; через гитару (a, b, c, d) сообщается момент приемному валу X механизма подач.

Переключая муфты в различном сочетании с зубчатыми блоками, изменяют обороты конечного вала XV коробки подач. Он передает движение ходовому валу XVI или винту 61. Первый вариант получают за счет двух зубчатых пар, смонтированных на подшипниках, обгонной муфты 67, неподвижных соединенных колес 68, 64. Во втором случае XV, 61 связывает муфта 60.

Вращение ходового винта 61 преобразовывается маточной гайкой, смонтированной внутри фартука, в прямолинейное движение каретки. Комбинируя переключения муфт, блоков коробки подач, устанавливают необходимый шаг. Часть диапазона получают за счет настройки гитары, отключив коробку муфтами 60, 116.

Вал XVII механизма фартука получает движение от ходового вала со скользящей шестерней 65,по цепочке 69 – 70 – 71, муфта 72, червяк 73, связанный с колесом 74. Замыканием кулачковых полумуфт 77, 84 задают направление вращения XVIII с колесом 94. Последнее, перекатываясь по статичной рейке 95, реализует прямолинейное движение каретки. Муфты 87, 90, связывая вал XVII с винтом 97, обеспечивают подключение подачи, реверс поперечных салазок.

Вращение ходового вала, полученное от двигателя 113 через ременную пару, преобразуется в ускоренный ход каретки. Благодаря обгонной муфте 67 движение может происходить при отсоединенной коробке. Винтами 97, 109, вручную перемещают поперечные, верхние салазки, вращая – 112, выдвигают пиноль.

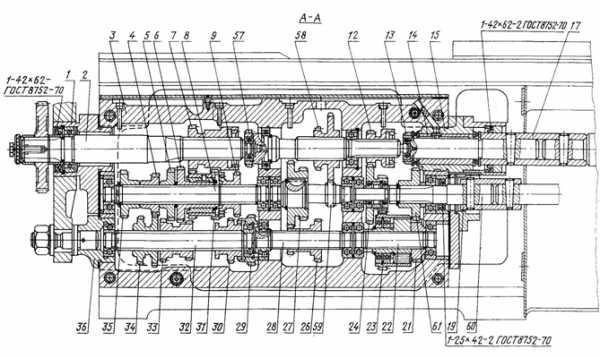

Коробка скоростей

Непосредственно к коробке относятся валы II – VI с неподвижными колесами, четырьмя блоками. Переборы отношением: 1:32; 1:8; 1:2; 1,25:1 обеспечивают 4 диапазона оборотов:12,5 – 40; 50 – 160; 200 – 630; 500 – 1600 об/мин.

Механизмы размещены внутри передней бабки. Передачи, валы изготовлены из хромистой стали. Зубья закаленные, шлифованные, торцы закруглены для облегчения переключений. Шлицы обработаны аналогично.

Величина момента, передаваемого фрикционной муфтой регулируется подтяжкой гаек 62, 59 (см. рис. 5) для прямых, обратных оборотов соответственно.

При угле проворота более 1/16 обязательно сравнить крутящий момент с допустимым паспортом.

Шпиндельная бабка

Содержит коробку скоростей, два промежуточных вала, связанных гитарой с коробкой подач. Шпиндельные подшипники отрегулированы заводом. Жесткость удовлетворительна, если вертикальная нагрузка 50 кгс, приложенная под фланец, вызывает смещение не более 0,001 мм.

Серии первых выпусков комплектовались: передняя опора – роликовый радиальный двухрядный подшипник 4 класса с коническим отверстием: 4-3182120. Задняя – шариковый радиально-упорный 5 класса: 5-46216Л. В поздних версиях заменены на роликовый радиально-упорный конический двухрядный 4-697920Л1, роликовый радиально-упорный с пружинами на наружном кольце 5-17716Л.

Внутри корпуса размещены трубки, распределительные лотки централизованной автоматической смазки. Масло И20 поступает к подшипникам шпинделя, передачам, подвижным шлицевым соединениям блоков.

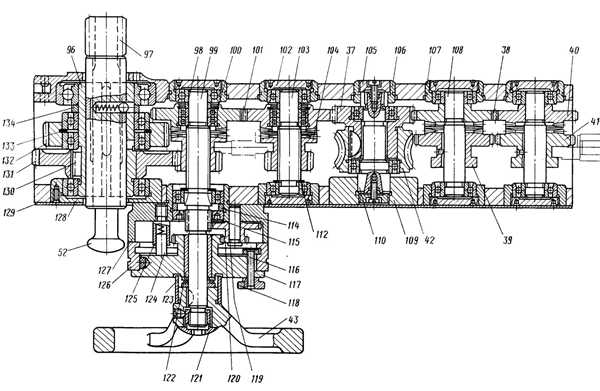

Рис. 5. Развертка шпиндельной бабки

Рис. 5. Развертка шпиндельной бабки

Коробка подач

Самостоятельный узел, расположенный над левой тумбой. Кинематика (см. 3.2). Агрегат вкупе с цепью увеличения шага, сменной гитарой обеспечивает 24 продольные / поперечные подачи.

Предусмотрена обработка прецизионной резьбы, минуя механику коробки, при отсоединенном винте. Запуск двигателя быстрого движения сопровождает автоматическое отключение ходового вала сработавшей муфтой свободного хода. С целью повышения долговечности опор везде применены подшипники качения. Смазка пар трения автоматическая, поливом, подвод масла от отдельного насоса.

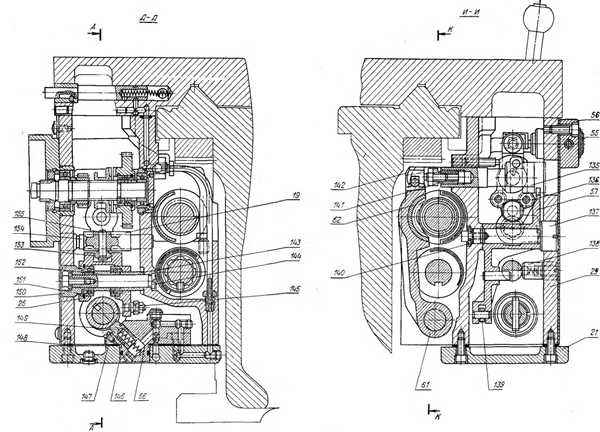

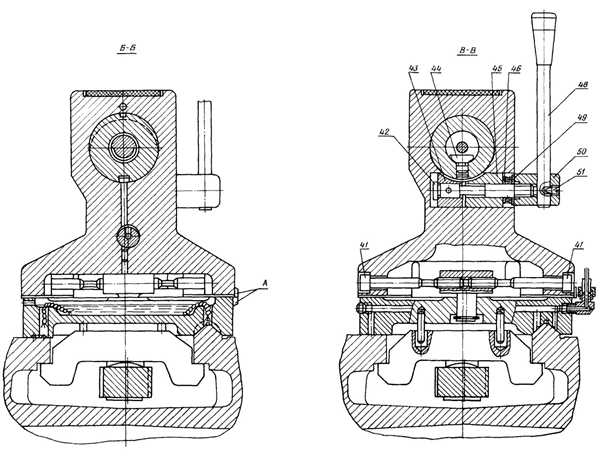

Рис. 6. Разрез коробки

Рис. 6. Разрез коробки

Фартук

Корпус содержит четыре пары кулачковых полумуфт, изготовленных за одно целое с шестернями. Сочетание включений обеспечивает прямые, обратные хода каретки, салазок суппорта. Половинка маточной гайки 62 при резьбонарезании подводится до сопряжения с профилем ходового винта.

Блокировки предохраняют от одномоментного пуска ходового вала, винта, двух подач. Формируемая сила подачи настраивается гайкой 11 по динамометру. Конструкция узла отключения подачи гарантирует точность остановки по упору 50 мкм.

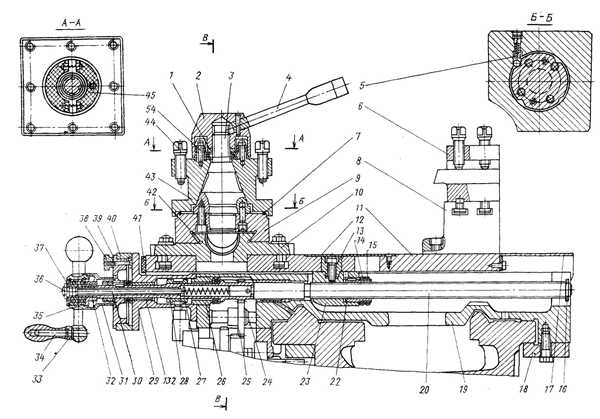

Рис. 7. Разрезы фартука

Рис. 7. Разрезы фартука

Суппорт

Крестовая компоновка позволяет реализовать продольное движение по направляющим станины, поперечный ход салазок по направляющим каретки. Пуск механической поперечной подачи отключает ручной штурвал 33.

Четырехпозиционный резцедержатель 43 установлен на резцовых салазках 9, перемещающихся вручную по направляющим поворотной части 10. Рукоятью 4 резцедержатель поворачивается, стабильно фиксируется с точностью 5 мкм. Сверху на салазках суппорта может устанавливаться задний держатель 6 для ускорения отрезных работ.

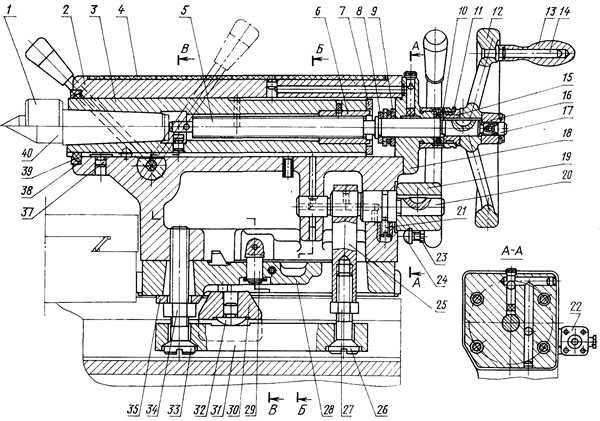

Рис. 8. Поперечный разрез суппорта

Рис. 8. Поперечный разрез суппорта

Задняя бабка

Отжатая бабка двигается вручную. Закрепляется планкой 31, прижимающей плиту 28 к направляющим, при повороте на себя рычага 19, посаженного на эксцентрик 20, соединенный тягой 25 с планкой. Предусмотрен подвод воздуха для аэростатической подушки, уменьшающей потребное усилие смещения до 5 кгс, исключающей образование задиров.

Вращение штурвала 12, надетого на винт 5, трансформируется гайкой 6 в движение пиноли 3. Выдвижение контролируют по шкале отсчета 11 с ценой штриха 0,1 мм, максимальный ход – 150 мм. Пиноль расточена под конус Морзе №5, блокируется рукояткой 48. Корпус 2 можно смещать поперек винтами 41 на ± 15 мм, обтачивая пологие конуса. Исходную соосность со шпинделем обеспечивает совмещение платиков А в одной плоскости.

Рис. 9. Бабка задняя

Рис. 9. Бабка задняя

vseochpu.ru

Модификации станка - 16К20 Токарный станок

Модификации токарного станка 16К20

16К20, 16К25 — Базовая модель токарно-винторезного станка, пришедшего на смену моделям 1К62 и 1К625. Опытные партии агрегатов выпускались с 1971 года, а массовое производство началось с 1973 года, после реконструкции завода. Производство станков модели 16К20 окончательно прекращено в 1988 году.

16К20П — универсальный станок повышенной точности. Класс точности «П». Не подходит для черновой обработки деталей.

16К20ПФ1 — Станок токарно-винторезный повышенной точности с устройством цифровой индикации (РМЦ710).

16К20М — Токарно-винторезный станок, механизированный, продукционный, созданный на базе обычного серийного агрегата 16K20 с гидрокопировальным устройством заднего расположения. Данная модификация станка выпускалась с 1975 года.

16К20Г — Токарный станок нормальной точности класса «Н» с выемкой в станине, предназначенный для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб.

16К20ВФ1 — Станок высокой точности с цифровой индикацией. Используется преимущественно на чистовых работах с обеспечением высокой точности геометрической формы и шероховатости обработанной поверхности детали. Не подходит для черновой обработки деталей.

16Л20, 16Л20П, 16Л20К — Данные модели токарных станков выпускались на Ереванском станкостроительным заводом им. Дзержинского.

Российские аналоги станка 16К20

16ВТ20, 16ВТ20П — Производитель: Витебский станкостроительный завод «Вистан». Ø 500

16В20, 16В20П — Производитель: Астраханский станкостроительный завод. Ø 445

МК6056, МК6057, МК6058 — Производитель: Красный пролетарий г. Москва. Современная модель, пришедшая на смену базовой модели 16К20. Ø 500

16Б16, 16Б16П, 16Б16В, 16Б16А — Производитель: Средневолжский станкостроительный завод СВЗС, г. Самара. Ø 360

Samat 400L, Samat 400M, Samat 400S — Производитель: Средневолжский станкостроительный завод СВЗС, г. Самара. Ø 400

МСТ1620М — Производитель: Минский станкостроительный завод им. Октябрьской революции МЗОР. Ø 400КА-280 — Производитель: Киевский станкостроительный завод «Веркон». Ø 400

ЖА-805 — Производитель: Житомирский завод станков автоматов «ВерстатУниверсалМаш». Ø 400

Зарубежные аналоги станка 16К20

CA6140A, CA6140B, CA6240A, CA6240B — производитель: Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай. Ø 400

CD6140A, CD6240A — производитель: Dalian Machine Tool Group DMTG Китай. Ø 400

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD — производитель: Bochi Machine Tool Group Co.,ltd. Китай. Ø 400

C6240 — производитель: Anhui Chizhou Household Machine Tool Китай. Ø 400

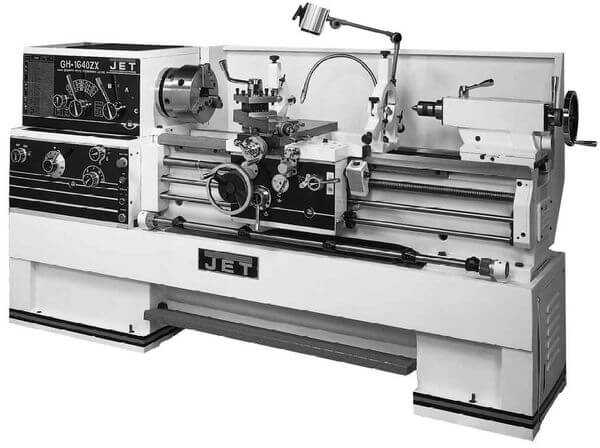

GH-1840 ZX — производитель: Jet Швейцария, Китай. Ø 460

C11MS — производитель: Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг. Ø 510

CU402 — производитель: ZMM Vratsa, ЗММ Враца, Болгария. Ø 400

16k20.info

Токарно винторезный станок 16к20.Узлы и технические характеристики

Всем привет! Рад приветствовать вас на моем блоге mextexnologii.ru. Токарно винторезный станок 16К20, его характеристики, основные узлы и схемы мы рассмотрим в сегодняшнем посте. Тема слегка заезженная но я постараюсь внести немного креатива в свой рассказ.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарно винторезный станок 16К20. Информация по применению. История изобретения.

Токарный станок 16К20 — служит для выполнения различных токарных операций механической обработки. На таком оборудовании можно с достаточно высоким качеством получать цилиндрические поверхности различных размеров. Приставка винторезный говорит о том, что на нем можно нарезать резьбы, червяки и такого типа детали.

Изобретен токарный винторезный станок еще в 1717 году. Он был с механизированным суппортом и имел гитару сменных колес коробки скоростей. Это изобретение пришло в светлую голову великому физику, математику и отличному механику Андрею Константиновичу Нартову. Про этого великого человека можно прочитать здесь.

Скажу вам, что когда данное оборудование было предъявлено на суд знаменитых механизаторов, то поддержку Андрей Константинович не получил. Его коллеги сочли данное изобретение не перспективным и оно было отправлено в долгий ящик.

Воплотили в жизнь его детище только в 1800 году, уже после его смерти. По этому официальное изобретение токарно винторезного станка считается 1800 год.

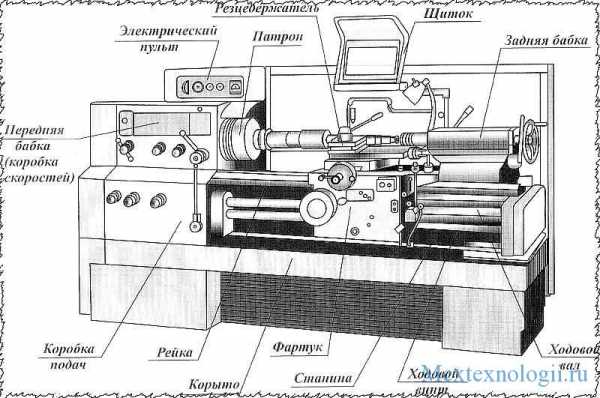

Узлы и конструктивные особенности токарного станка 16К20.

- Передняя бабка. Это сердце и мозг данного типа оборудования. В ней сосредоточены все основные механизмы приводящие шпиндель во вращение. Да и сам шпиндель находится в ней.

- Коробка подач. Само ее название говорит за себя. В этой части токарно-винторезного станка находится гитара шестерен отвечающая за регулировку скорости подачи суппорта с резцами.

- Электрический пульт. На нем располагаются как тумблер вкл/выкл, так и различные электрические кнопки управления узлами и механизмами станка.

- Станина. Именно на этой чугунной массе устанавливают все необходимое оборудование. Станина должна быть жесткой и массивной. В современном станкостроении станины изготавливают из специального бетона. Это позволят достичь большой точности изготавливаемых деталей, так как там исключены пластические (усталостные) деформации. Я думаю, что на эту тему мы побеседуем в отдельной статье.

- Рейка. На ней располагаются направляющие по которым как корабль в море скользит суппорт.

- Корыто. Это вспомогательная часть токарного станка. Предназначено для временного хранения стружки которая будет струится в него при токарной обработке. По окончанию смены из корыта стружка выгребается и высыпается в ящик для стружки. В более современных видах такого типа оборудования удаление стружки механизированно и автоматизировано.

- Фартук. На нем располагаются лимбы (это штурвалы для перемещения суппорта). Так же на нем могут располагаться различные кнопки и тумблеры в зависимости от модели станка.

- Ходовой винт. Собственно этот винт и превращает обычный токарный станок в токарно-винторезный. С его помощью мы можем получать резьбовые поверхности и изготавливать червячные валы.

- Ходовой вал. Привод в движение суппорт с резцедержателем. Собственно и все.

- Задняя бабка. Странное конечно название «бабка». Обычно она используется для установки центра для поддержки длинных валов и тел вращений. К примеру представьте если вам необходимо обработать вал длинной более 1 метра. Один конец вы зажмете в патроне а второй будет так колбасить, что вы даже не подведете резец. А если вы подведете заднюю бабку и подопрете его задним центром, то сможете спокойно его проточить

- Щиток. Используется исключительно для обеспечения безопасности при работе на токарном станке. Защищает глаза токаря от разлетающейся в разные стороны стружки.

- Резцедержатель. В него устанавливаются резцы и различные приспособления. В классическом исполнении в него можно установить до 4 резцов одновременно. Видите там сверху рукоятка, она необходима для фиксирования (зажатия) резцедержателя в определенном положении. Он так же вращается вокруг своей оси.

- Патрон. В него устанавливается заготовка. Зажать ее можно с помощью специального ключа. В современно производстве зажим происходит автоматически с помощью гидравлики.

Токарно винторезный станок 16К20.Технические характеристики.

К техническим характеристикам станка можно отнести основные параметры и режимы на которых работает токарно винторезный станок 16К20. Все это вы найдете в паспорте который прилагается к оборудованию. Вот копия из паспорта станка 16К20.

Характеристики обрабатываемых деталей на станке 16К20.

В паспорте вы найдете так же информацию на обрабатываемые детали. Например вам предложат обработать деталь с наружным диаметром 1,5 метра, а в паспорте максимальный диаметр обрабатываемой детали например 500 мм. Значит эту деталь ставить на станок нельзя иначе будет беда. Вот копия с паспорта на станок 16К20.

В дополнение темы посмотрим видео обзор станка 16К20

Как обычно для своих читателей информация для скачивания. Сегодня это паспорт на токарно винторезный станок 16К20. Для скачивания необходимо лишь поделиться данной статьей в социальных сетях.

Паспорт на станок 16К20

На этом все. Я считаю, что вышеуказанной информации про токарно винторезный станок 16К20 вполне достаточно для общего понятия. Если вы решите более углубленно изучить эту тему, то литература вам в помощь. Кстати в этом паспорте который я предложил для скачивания все очень подробно описано.

С вами был Андрей! ПОКА!

mextexnologii.ru

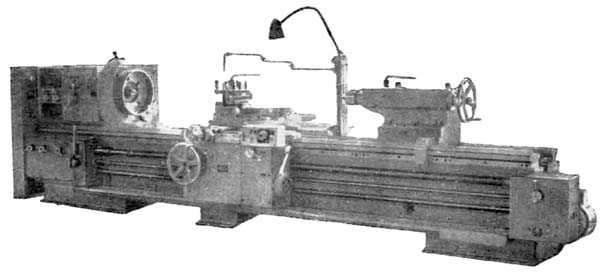

16К40, 16К40П станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К40

Производитель токарного станка 16К40 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20... Ø150 мм)

- люнет неподвижный (Ø20... Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик - Рязанское специальное конструкторское бюро станкостроения.

Производитель - Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 - станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 - станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 - станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С - Ø800 - производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C - Ø800 - производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C - Ø800 - производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 - Ø800 - производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C - Ø800 - производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B - Ø800 - производитель Bochi Machine Tool Group Co.,ltd. Китай

Габаритные размеры рабочего пространства токарного станка 16К40

Посадочные и присоединительные размеры шпинделя станка 16К40

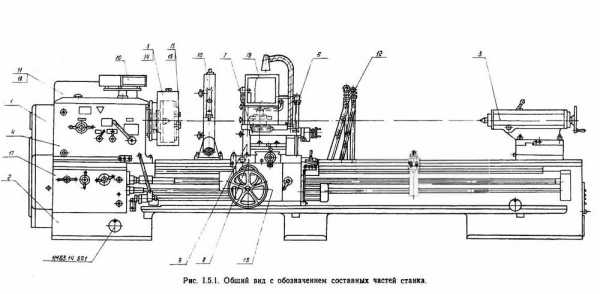

Общий вид и состав токарного станка 16К40

Расположение составных частей токарного станка 16К40

Спецификация составных частей токарного станка 16К40

- Шестерни сменные 16К40.35.000

- Станина 16К.40.13.000, *16К40-1.13.000

- Ограждение патрона 16К40.18.000

- Бабка передняя 16К40.21.00

- Бабка задняя 16К40.30.000

- Охлаждение 1М63.34.00, *1М63.77.000

- Суппорт 16К40.42.000

- Каретка 16К40.51.000

- Люнет подвижный l6K40.64.000

- Люнет неподвижный 16К40.66.000

- Электрошкаф 16K40.82.000

- Электротрубомонтаж 16K40.83.000, **16К40Ф101.83.000, *16К40-1.83.000, ***6К40Ф101-1.83.000

- Патрон четырехкулачковый 16К40.90.000

- Ограждение патрона 1М63Н.19.000

- Патрон трехкулачковый 1М.63Н.90.000

- Фартук 1М63Б.60.000

- Коробка подач 1М63Б.71.000

- Шкаф 1М63Б.85.000, **16К40Ф101.85.000

- Защитное устройство 16К30.14.000

- Устройство цифровой индикации **Ф5290

Кожух защитный 16К40.47.000

Примечание

* - для станков с РМЦ 1,5 м 16К40-1 и 16К40Ф101-1

** - для станков с устройством цифровой индикации УЦИ 16К40Ф101 и 16К40Ф101-1

*** - для станков с РМЦ 1,5 м и с УЦИ 16К40Ф101-1

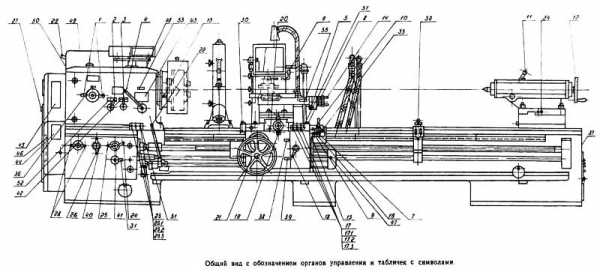

Расположение органов управления токарно-винторезным станком 16К40

Расположение органов управления токарно-винторезным станком 16К40. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезного станка 16К40

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка установки нормального или увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки переключения частоты вращения шпинделя

- Рукоятка включения механического перемещения резцовых салазок суппорта

- Рукоятка поворота и зажима резцедержателя

- Тумблер включения местного освещения

- Головка зажима и отжима сухаря крепления каретки

- Тумблер переключения на точение конусов и цилиндров

- Рукоятка включения подач и ускоренных перемещений суппорта

- Рукоятка зажима пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка фиксации ограждения патрона

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятки управления фрикционом

- Тумблер включения насоса охлаждения

- Пульты управления на каретке и бабке передней

- 17.1; 23.1 Кнопки «Общий стоп»

- 17.2; 23.2 Кнопки «Стоп» двигателя главного привода

- 17.3; 23.3 Кнопки «Пуск» двигателя главного привода

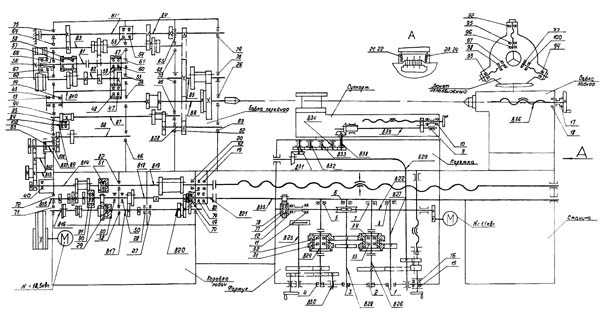

16К40 Схема кинематическая токарно-винторезного станка и расположение подшипников

Схема кинематическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Принцип работы токарно-винторезного станка 16К40

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Частота вращения шпинделя изменяется переключением зубчатых блоков. График частот вращения шпинделя рис. 1.6.2.

Бабка передняя сообщает шпинделю двадцать четыре ступени прямого вращения и одиннадцать ступеней обратного вращения через кинематические цепи согласно табл. 1.6.7.

Из полученных двадцати четырех ступеней две повторяются. Включение шпинделя осуществляется механической фрикционной муфтой.

Станина станка 16К40

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы.

Станина цельнолитая на тумбах имеет две призматических направляющих для каретки и две для задней бабки из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещаются бак с эмульсией и электронасос.

На левой тумбе сзади крепится электродвигатель главного привода.

Бабка передняя

Бабка передняя (рис. 1.6.4; 1.6.6) устанавливается на левой головной части станины.

Все зубчатые колеса кинематической цепи смонтированы она валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы.

Валы установлены на подшипниках качения.

Шпиндель со сквозным отверстием и внутренними конусами имеет три опоры. Передняя и средняя опоры — двухрядные подшипники с короткими цилиндрическими роликами.

Задняя опора — радиальный подшипник, работающий в паре с упорными шарикоподшипниками.

Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение — электромагнитной муфтой 121 (см. рис. 1.6.2).

Бабка задняя

Бабка задняя рис. 1.6.6 перемещается по направляющим станины на четырех радиальных шарикоподшипниках 5, установленных в мостике 6. На направляющих станины бабка закрепляется при помощи двух планок 8 четырьмя болтами 9.

Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов 1 и гайки 7, установленной в мостике.

Перемещение пиноли 10 производится маховиком 11

Суппорт

Суппорт (рис. 1.6.7) содержит поворотную часть 11. резцовые салазки 12 и резцедержатель 13.

Поворотная часть суппорта устанавливается на поперечной ползушке каретки и крепится четырьмя винтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную и механически. Отсчет перемещения осуществляется по лимбу 14.

Каретка

Каретка рис. (1.6.8, 1.6.9) снабжена двумя призматическими направляющими для продольного перемещения по станине и направляющими выполненными в форме «ласточкиного хвоста" для, перемещения поперечной ползушки.

Рукоятка 12 ручного перемещения поперечной ползушки снабжена устройством автоматического отключения ее при механической подаче.

Отсчет поперечного перемещения ползушки осуществляется устройством цифровой индикации (см. рис. 1.6.9).

Фартук

Фартук (рис. 1.6.10; 1.6.11) закрытого типа со съемной передней стенкой (крышкой) 5. Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлениями движения подачи. В эту же рукоятку встроена, кнопка, нажатием которой включается ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты •включение быстрого хода возможно при включенной подаче: Электрическая блокировка исключает возможность одновременного включения быстрого перемещения суппорта и подачи от ходового вала при сцепленной гайке ходового винта

Коробка подач

Коробка подач обеспечивает настройку на следующие виды работ

- нарезание резьбы метрической, дюймовой модульной и питчевой;

- нарезание точных резьб, минуя механизм коробки подач;

- точение.

Шестеренный механизм коробки подач состоит из наборного механизма, множительных механизмов привода ходового винта, ходового вала и механизма выбора вида работы — нарезание резьбы или точение.

Выбор вида работ, величин подач и резьб осуществляется по таблицам 1.6.6; 1.13.3; 1.13.4.

Шестерни сменные

Шестерни сменные рис. 1.6.14 служат для передачи вращения от выходного вала В37 бабки передней на входной вал В14 коробки подач.

При помощи комбинаций сменных шестерен (в соответствии со схемами таблиц 1.6.6; 1.13.3; 1.13.4. Станок можно налаживать на нарезание различных резьб.

На рис. 1.6.14 исполнение «а» показана настройка сменных шестерен на нарезание метрической и дюймовой резьб, а исполнение «б» показана настройка для модульной и питчевой резьб.

Настройка для метрической и дюймовой резьб используется также для получения основного ряда подач.

Шестерни сменные на валах 1, 2 и промежуточных осях 3 и 4 закрепляются гайкой поз. 5 через шайбу 6.

На торцах сменных шестерен нанесено число зубьев и модуль.

При закреплении приклона 7 и оси 4 необходимо установить шестерни сменные с минимальным зазором.

Нельзя забывать о регулярной смазке шестерен сменных и втулок 8, последние смазываются через колпачковую масленку 9.

Люнеты

Для обработки нежестких деталей станок оснащен подвижным рис. 1.6.15 и неподвижным рис. 1.6.16 люнетами. Люнеты снабжены сменными пинолями 3, роликами 2 и сухарями 1, установленными в зависимости от диаметра обрабатываемого изделия и условий работы рис. 1.6.16 варианты I, II, III.

Охлаждение

От электронасоса, установленного на баке охлаждения, охлаждающая жидкость через трубопровод, шланг и регулируемый наконечник подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса.

Бак устанавливается в правой тумбе станины. Очистку бака производить не реже одного раза в месяц.

Держатель

Держатель рис. 1.6.17 применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливается в позицию резцедержателя 6 и зажимают винтами 5.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента 4 и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется с помощью оправок, вставляемых в шпиндель или патрон. Оправки со станком не поставляются.

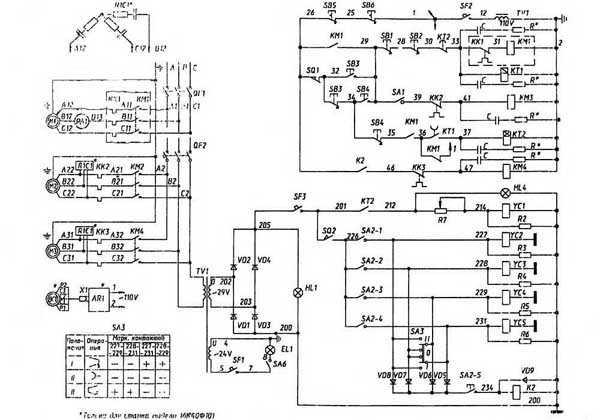

Схема электрическая принципиальная токарного станка 16К40

Схема электрическая токарно-винторезного станка 16К40. Скачать в увеличенном масштабе

Описание электроприводов и схемы управления токарного станка 16К40

Включение и отключение электрооборудования (см. рис. II.1, табл. II.1)

Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все выключатели, установленные в электрошкафу, в положение «ВКЛЮЧЕНО»

- закрыть на замок дверь электрошкафа, вручную включить вводный выключатель QF1. При этом загорается сигнальная лампочка HL1 молочного цвета на стенке электрошкафа, сигнализирующая о наличии напряжения в электрошкафу и о подключении станка к цеховой электросети.

Аварийное отключение электроприводов станка осуществляется нажатием на одну из кнопок SB5 или SB6 красного цвета с грибовидным толкателем увеличенного размера и принудительным возвратом, расположенных на пультах управления.

Для снятия напряжения со станка необходимо отключить вводный выключатель QF1.

Электропривод вращения изделия

Электропривод вращения изделия осуществляется от асинхронного электродвигателя трехфазного тока M1 типа 4АМР160М4УЗ; 18.5 кВт; 1465 об/мин при 50 Гц.

Пуск электродвигателя M1 осуществляется нажатием на кнопку SB3 или SB4 (расположенные па пультах каретки и передней бабки) при выключенном фрикционе. При этом размыкающий контакт конечного выключателя SQ1 замкнут. Пускатель КМ1 получает питание и подключает электродвигатель главного движения M1 к сети.

Одновременно с пускателем КМ1 получает питание реле времени КТ1, которое замыканием своего замыкающего контакта включает реле времени КТ2. Реле времени KТ2 в свою очередь замыканием своего замыкающего контакта включает тормозную муфту УС1.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого рукояткой. При отключенном фрикционе размыкающий контакт SQ1 остается замкнутым, реле времени KT1, КТ2 и тормозная муфта УС1 включены. При этом на шкафу загорается сигнальная лампочка HL4 синего цвета.

При работе двигателя М1 на холостом ходу, т. е. фрикцион отключен, реле времени КТ2 с выдержкой времени 150 ...180 с размыкает свой размыкающий контакт и отключает магнитный пускатель КМ1 и соответственно двигатель М1 от сети.

Одновременно с пускателем КМ1 теряет питание реле времени КТ1, которое с выдержкой времени 25 с размыкает свой замыкающий контакт и отключает реле времени КТ2, которое в свою очередь размыканием замыкающего контакта отключает тормозную муфту УС1.

При включении фрикциона размыкающий контакт SQ1 размыкается, отключает реле времени КТ2 и обеспечивает работу станка.

Останов электродвигателя М1 осуществляется нажатием на кнопки SB1 или SB2, отключается магнитный пускатель КМ1, разрывая цепь питания электродвигателя М1.

С отключением электродвигателя М1 магнитный пускатель КМ1 своим размыкающим контактом включает реле времени КТ2 и тормозную муфту УС1.

Контроль за нагрузкой электродвигателя M1 осуществляется по амперметру РА1.

Электропривод подач

Привод подачи связан с главным приводом через кинематическую цепь коробки скоростей с коробкой подач. Перемещение каретки влево или вправо, суппорта вперед или назад осуществляется с помощью электромагнитных муфт УС2 ... УС5; УС2 и УСЗ «влево—вправо», УС4 и УС5 «вперед-назад», расположенных в фартуке станка.

Управление электромагнитными муфтами УС2 ... УС5 производится с помощью крестового переключателя, установкой его в одно из четырех положений. Для предотвращения пробоя электромагнитных муфт и уменьшения электрической дуги на контактах при отключении катушек предусмотрены разрядные резисторы.

Электропривод быстрых перемещений

Электропривод быстрых перемещений суппорта и каретки осуществляется от электродвигателя трехфазного тока М3 типа 4АМ80А4; 1,1 кВт; 1420 об/мин при 50 Гц.

Пуск электродвигателя МЗ осуществляется нажатием на кнопку SA2—5 «Прерывистое вращение», встроенную в головку крестового переключателя SA2.

При этом включается магнитный пускатель КМЗ и своими контактами подключает электродвигатель МЗ к питающей сети.

Направление быстрых перемещений каретки или суппорта в соответствующую сторону производится с помощью электромагнитных муфт УС2... УС5, аналогично как в приводе подач.

На фартуке станка имеется переключатель режимов работы SA3 на три положения, который включает муфты соответственно на:

- токарную работу

- конусное точение внутреннее

- конусное точение наружное

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электронасоса М2 трехфазного тока типа X14—22М; 0,12 кВт; 2800 об/мин при 50 Гц.

Пуск и останов электронасоса М2 производится переключателем SA1, установленным на фартуке станка, при включенном электродвигателе М1.

Местное освещение

Освещение зоны резания осуществляется аппаратом местного освещения с лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

Связь устройства цифровой индикации (УЦИ) со станком (для станков 16К40Ф101, 16К40Ф101—1)

В станке модели 16К40Ф101 применено устройство цифровой индикации (УЦИ), предназначенное для измерения и визуального отсчета в цифровой форме перемещения суппорта.

УЦИ способствует повышению производительности, а при определенных условиях — точности металлообработки.

Конструктивно устройство цифровой индикации выполнено в виде одного блока типа Ф5290, который расположен на передней бабке.

Питание УЦИ осуществляется от трансформатора TV1 напряжение 110 В, 50 Гц, расположенного в электрошкафу.

При отключении вводного автомата УЦИ обесточивается.

Датчик — сельсин БС—155А с УЦИ соединяется гибким, кабелем, а ось датчика с помощью пластинчатой муфты соединяется с поперечным винтом.

Перемещение рабочего инструмента на 5 мм соответствует одному обороту ходового винта, а следовательно, и ротора сельсина БС—155А. Фазовый сигнал поступает в блок индикации Ф5290.

Цифровой отсчет на индикаторном табло блока соответствует одному обороту ротора сельсина, равен 10 мм (т. е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 0,01 мм.

Подробное описание работы УЦИ дано в инструкции завода — изготовителя УЦИ Ф5290.

Перед началом работы с УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин.

УЦИ допускает непрерывную работу в течение 16 часов с последующим перерывом на 1 ч.

Блокировки и сигнализация

Блокировка, исключающая одновременное включение маточной гайки и электромагнитных муфт фартука, осуществляется конечным включателем SQ2, который обрывает цепь питания муфт при включении маточной гайки.

Сигнальная лампочка молочного цвета HL1, расположенная на стенке электрошкафа сигнализирует о наличии напряжения на станке при включенном вводном выключателе QFI.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

Технические данные и характеристики станка 16К40

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | |

| Наибольший диаметр заготовки над суппортом, мм | 490 | |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | |

| Наибольшая масса заготовки в центрах, кг | 4000 | |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | |

| Наибольший момент на шпинделе, кН/м | 6,3 | |

| Наибольшее усилие резания Pz, кН | 200 | |

| Число ступеней частот прямого вращения шпинделя | 24 | |

| Частота прямого вращения шпинделя, об/мин | 6,3...1250 | |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | |

| Конец шпинделя по ГОСТ 12595-72 | 11ИМ | |

| Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 3000 | |

| Наибольшее поперечное перемещение суппорта, мм | 445 | |

| Цена деления лимба при продольном перемещении, мм | 1 | |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | |

| Число ступеней продольных подач | 96 | |

| Пределы продольных рабочих подач, мм/об | 0,06...22,4 | |

| Пределы поперечных рабочих подач, мм/об | 0,024...8,29 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024...8,29 | |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1...224 | |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 28...0,25 | |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,28...56 | |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112...0,5 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | |

| Мощность электродвигателя главного привода, кВт | 18,5 | |

| Тип электродвигателя главного привода | 4А160М4У3 | |

| Мощность электродвигателя быстрого хода, кВт | 1,1 | |

| Тип электродвигателя быстрого хода | 4А80М4У3 | |

| Мощность электродвигателя насоса смазки, кВт | 0,12 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | |

| Габариты станка, мм | 5780 х 1850 х 1625 | |

| Масса станка, кг | 7100 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

16К30 Станок токарно-винторезный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 16К30

Производитель токарного станка 16К30 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

История токарно-винторезного станка 16к30

В 1934 году на Московском станкостроительном заводе "Красный пролетарий" осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1956 году запущена в производство первая модель 163-й серии - 163 – РМЦ 1400, 2800.

В 1968 году запущено в производство следующее поколение серии - модель 1м63, 1м63Б.

С 1973 года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси - 1Д63А, 1М63Д, 1М63ДФ101.

В 1992 году начало серийного выпуска последней модели 163 серии 1М63Н.

Классификация, обозначение и основные характеристики станков токарной группы

Купить токарный станок. Действующие производители токарных станков

16К30 Станок токарно-винторезный. Назначение, область применения

Станок предназначен для выполнения разнообразных токарных и винторезных работ, включая точение конусов и нарезание резьб (метрических, дюймовых, модульных и питчевых) в условиях единичного производства.

На станке обрабатываются черные и цветные металлы с высокими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Изменение частоты вращения шпинделя и двух подач может осуществляться без останова вращения при резании.

16К30Ф3 Станок токарный с ЧПУ

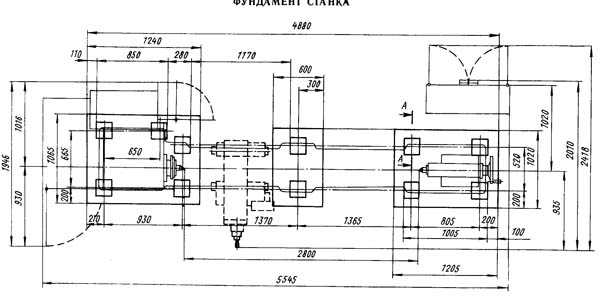

Габарит рабочего пространства токарно-винторезного 16К30

Общий вид токарно-винторезного 16К30

Чертеж фундамента токарно-винторезного 16К30

Технические характеристики станка 16К30

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8—77 | Н | |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 630 | |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 350 | |

| Наибольшая масса обрабатываемого изделия, обрабатываемого в центрах, мм | 2000 | |

| Шпиндель | ||

| Мощность двигателя главного движения, кВт | 17, 13, 22 | |

| Диаметр отверстия в шпинделе, мм | 71 | |

| Наибольший диаметр прутка проходящего через отверстие в шпинделе, мм | 70 | |

| Количество скоростей шпинделя | 24 | |

| Пределы оборотов шпинделя, об/мин | 6,3...1600 | |

| Центр шпинделя по ГОСТ 13214-67 | Метрический 100 | |

| Конец шпинделя по ГОСТ 12593-72 | ||

| Наибольший крутящий момент на шпинделе, кгс*м | 315 | |

| Суппорт | ||

| Наибольшее продольное перемещение суппорта, мм | 1200, 1800, 2600 | |

| Наибольшее поперечное перемещение суппорта, мм | 470 | |

| Высота резца, устанавливаемого в резцедержателе, мм | 32 | |

| Количество инструментов, устанавливаемых в резцедержатель, мм | 4 | |

| Количество подач суппорта | 18 | |

| Диапазон скоростей продольных подач, мм/об | 0,055..1,20 | |

| Диапазон скоростей поперечных подач, мм/об | 0,023..0,50 | |

| Размеры нарезаемых метрических резьб, мм | 1...288 | |

| Размеры нарезаемых дюймовых резьб, ниток/дюйм | 0,25..56 | |

| Размеры нарезаемых модульных резьб, модуль | 0,25..88 | |

| Размеры нарезаемых питчевых резьб, питч | 1..224 | |

| Скорость быстрых ходов при движении в продольном перемещении, мм/мин | 4,1 | |

| Скорость быстрых ходов при движении в поперечном перемещении, м/мин | 1,7 | |

| Цена деления лимба при движении в продольном перемещении, мм | 1,0 | |

| Цена деления лимба при движении в поперечном перемещении, мм | 0,1 | |

| Допустимые тяговые нагрузки на механизмы подач при продольной подаче, кгс | 1700 | |

| Допустимые тяговые нагрузки на механизмы подач при поперечной подаче, кгс | 1200 | |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 200 | |

| Наибольший угол поворота резцовых салазок, град | ±90 | |

| Цена деления лимба, мм | 0,05 | |

| Допустимые тяговые нагрузки на механизмы подач на резцовые салазки, кгс | 840 | |

| Задняя бабка | ||

| Центр шпинделя задней бабки по ГОСТ 13214-67 | Морзе 6 | |

| Наибольшее перемещение пиноли, мм | 200 | |

| Электрооборудование и приводы станка | ||

| Электросеть | 380 В, 50 Гц | |

| Количество электродвигателей на станке | 3 | |

| Электродвигатель главного привода, кВт | 17, 13, 22 | |

| Электродвигатель быстрого хода, кВт | 0,8 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 5545 х 2010 х 1545 | |

| Масса станка с ЧПУ, кг | 6875 |

Полезные ссылки по теме

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-винторезный станок марки 16К20: технический паспорт

Универсальный токарно-винторезный станок марки 16К20 применяется для механической обработки деталей цилиндрической формы, нарезания на деталях резьбы. Обрабатываемые детали могут быть установлены в патрон или в центрах. Эти станки пришли на смену токарно-винторезным станкам 1К62. Впоследствии они стали основой для современных станков с ЧПУ.

Универсальный токарно-винторезный станок марки 16К20 применяется для механической обработки деталей цилиндрической формы, нарезания на деталях резьбы. Обрабатываемые детали могут быть установлены в патрон или в центрах. Эти станки пришли на смену токарно-винторезным станкам 1К62. Впоследствии они стали основой для современных станков с ЧПУ.

Маркировка станка

«1» — номер группы (токарный).

«6» — номер подгруппы (токарно-винторезные, токарные, токарно-лобовые).

«К» — модификация.

«20» — высота центов в см.

Технические характеристики станка 16К20

- Класс точности: Н.

- Диаметр обработки над станиной: 400 мм.

- Диаметр обработки над суппортом: 220 мм.

- Внутренний диаметр отверстия шпинделя: 54 мм.

- Максимальная длина заготовки: 2 м.

- Максимальный вес заготовки, установленной в патрон: 23 кг.

- Расстояние между центрами: 1000 мм.

- Пределы подачи, мм/об.: поперечный — 1,4, продольный — 2,8.

- Номинальная мощность главного электродвигателя: 11 кВт.

- Размеры: длина — 3,79 м, ширина — 1,19 м, высота — 1,5 м.

- Вес станка в полной комплектации: 3,6 т.

Применение

Токарно-винторезные станки 16К20 применяют в единичном производстве или мелкой серии, а также в инструментальных цехах для выполнения получистовых и чистовых операций или полного изготовления несложного инструмента. Они отличаются высокой надежностью, точностью, простотой эксплуатации, ремонтопригодностью, поэтому получили широкое распространение не только у нас, но и за рубежом.

Выполняемые операции

Обработка внешнего диаметра.

Обработка внешнего диаметра.- Обработка внутреннего диаметра.

- Обработка торцевых поверхностей.

- Сверление отверстий по оси детали.

- Развертывание.

- Зенкерование.

- Нарезание различных типов резьбы.

- Обработка конусных поверхностей.

Основные особенности

Станина коробчатой формы размещается на массивном основании, обеспечивая высокую жесткость всей конструкции.

Станина коробчатой формы размещается на массивном основании, обеспечивая высокую жесткость всей конструкции.- Высокая точность перемещения суппорта и подвижной задней бабки достигается благодаря мощным и качественным направляющим.

- Надежное крепление режущего инструмента благодаря специальной конструкции резцедержателя.

- Качественные подшипники качения шпинделя обеспечивают отсутствие биения, не требуют постоянных регулировок во время эксплуатации.

- Высокий уровень безопасности обеспечивают большое количество защитных кожухов, система электрозащиты и блокировки.

- Вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение фартука от ходового вала или ходового винта в зависимости от выполняемой операции.

- Высокий класс точности обеспечивается применением линейки с визирами для точной проверки продольного и поперечного смещения резцедержателя.

Устройство агрегата

Паспорт станка 16К20, фото и кинематическую схему можно легко найти на различных интернет-ресурсах. Он состоит из следующих основных частей:

- Главный электродвигатель, клиноременная передача и коробка скоростей так называемая гитара.

- Шпиндель с кулачковым патроном.

- Станина, на которой установлен фартук с суппортом и задняя бабка.

- Суппорт предназначен для закрепления в нем режущего инструмента и перемещения в горизонтальной плоскости. Перемещение фартука с суппортом происходит с помощью ходового винта.

- Задняя бабка служит для крепления в ней центров или сверла.

- Система подачи смазывающе-охлаждающей жидкости.

- Органы управления.

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Фартук с суппортом получает поступательное движение от ходового винта. На суппорте установлен резцедержатель, в который крепят режущий инструмент, резцедержатель имеет возможность менять угол относительно оси заготовки.

На станине установлена задняя бабка. Она применяется для центровки детали, крепления в ней центров, при обработке длинномерных заготовок и сверлении в них отверстий.

Электрооборудование

Электрооборудование обеспечивает максимальную защиту оператора от повреждения электрическим током, а устройства блокировки — от получения травм и выхода из строя самого станка. Основные составляющие электрооборудования:

Основной электродвигатель.

Основной электродвигатель.- Электродвигатель перемещения каретки и суппорта.

- Электронасос системы подачи СОЖ.

- Система автоматических выключателей.

- Плавкие предохранители.

- Тепловые реле и реле времени.

- Заземление.

- Микропереключатели.

Основные особенности блокировочных и защитных систем:

Защита от перегрузок основного электродвигателя и двигателя перемещения каретки и суппорта осуществляется плавкими предохранителями и тепловыми реле.

Защита от перегрузок основного электродвигателя и двигателя перемещения каретки и суппорта осуществляется плавкими предохранителями и тепловыми реле.- Ограничение холостого хода основного электродвигателя достигается за счет реле времени.

- Запуск электронасоса системы подачи СОЖ может быть выполнен только после запуска главного электропривода.

- Устройство отключения подачи фартука.

- Устройство, отключающее электроснабжение станка при открывании шкафа управления. Для осмотра электрооборудования станка под напряжением, необходимо воспользоваться деблокирующим переключателем.

- При снятии защитного кожуха гитары, срабатывает выключатель, отключающий главный электродвигатель от электросети.

- Регулировка узлов и агрегатов.

- Для регулировки шпиндельной бабки необходимо демонтировать коробку скоростей затем, используя регулировочный винт откорректировать продольное положение шпинделя. При этом необходимо обращать внимание на пробные проточки.

- Регулировка шпиндельных подшипников.

Ремонтные работы станка 16К20

При эксплуатации станка необходимо строго соблюдать периодичность плановых ремонтных работ и осмотров. Руководствоваться необходимо паспортом станка и руководством по его ремонту.

Соблюдение объемов, сроков и качества выполнения плановых ремонтов позволит снизить количество незапланированных поломок и сохранить класс точности станка.

Перечень работ при выполнении осмотра станка:

Осуществление наружного осмотра станка и его узлов, без выполнения работ по разборке.

Осуществление наружного осмотра станка и его узлов, без выполнения работ по разборке.- Проверка надежности крепления всех неподвижных соединений.

- Внутренний осмотр состояния механизмов.

- Устранение люфтов ходового винта.

- Контроль работы скоростей и подач.

- Регулировка муфты основного привода.

- Осмотр системы подачи СОЖ.

- Контроль надежности крепления защитных кожухов, их очистка.

- Осмотр состояния деталей, составление плана по замене или восстановлению изношенных деталей при следующем плановом ремонте.

- Осмотр электрооборудования.

- Малый ремонт токарного станка.

- Неполная разборка шпиндельной бабки, коробки подачи, фартука, и других сильнозагрязненных узлов. Демонтаж кожухов и крышек для очистки механизмов.

- Очистка и промывка всех посадочных поверхностей.

- Регулировка люфтов в подшипниках и втулках. Замена изношенных деталей.

- Удаление заусенец на всех трущихся поверхностях.

- Замена вышедших из строя или сильно изношенных крепежных деталей.

- Ремонт и очистка системы подачи СОЖ.

- Проверка работы органов управления.

- Ремонт защитных элементов.

- Контроль точности и чистоты обработки станка.

- Обязательная проверка отсутствия повышенных шумов, вибраций, нагрева при работе станка на холостом ходу. Проверка работы станка на всех скоростях и реверсе.

Средний ремонт токарного станка 16К20

Проверка на точность перед разборкой.

Проверка на точность перед разборкой.- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла.

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта путем прорезки.

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01×100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с шпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт

- Выполнить все операции малого и среднего ремонтов.

- Разборка станка в полном объеме с очисткой всех узлов и механизмов.

- Осмотр всех узлов, механизмов и деталей в полном объеме.

- Корректировка ранее составленных планов на замену и восстановление узлов и механизмов.

- Восстановление работоспособности всех механизмов и узлов.

- Контроль степени износа фундамента, восстановление его и размещение станка в соответствии с руководством.

- Проверка работоспособности станка на всех режимах и реверсе.

Выпуск

Благодаря надежности, универсальности, простоте эксплуатации станки 16К20 выпускались с 1971 по 1989 г. на отечественных и зарубежных предприятиях. Среди них предприятия Москвы, Астрахани, Житомира, Самары, Киева, Витебска, Швейцарии, Болгарии, Китая.

Токарно винторезный станок

instrument.guru