Содержание

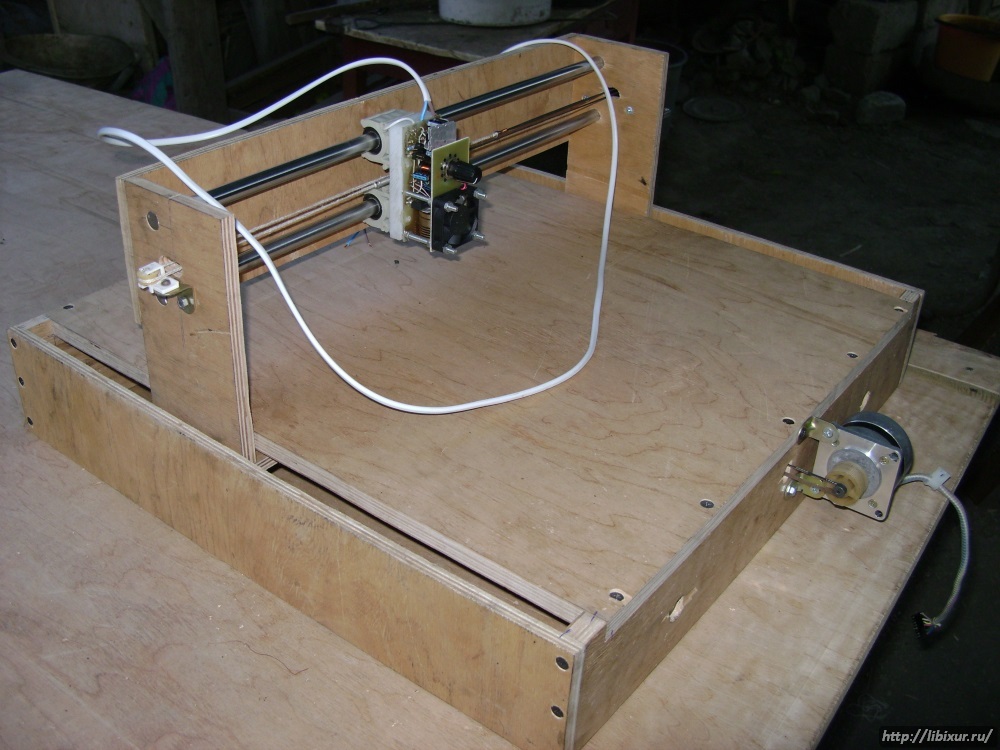

необходимое оборудование, инструкция по сборке с фото

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

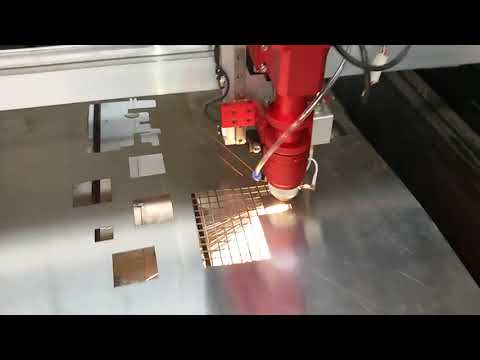

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

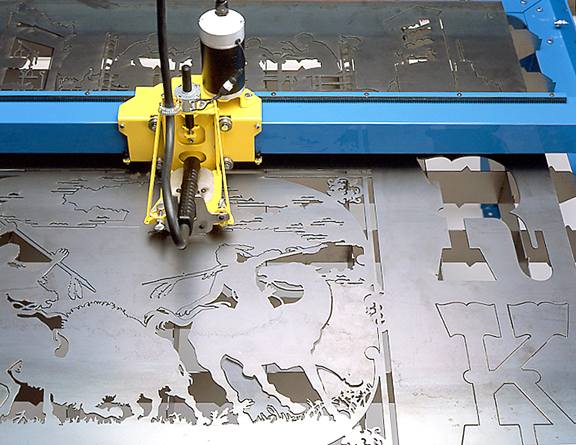

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

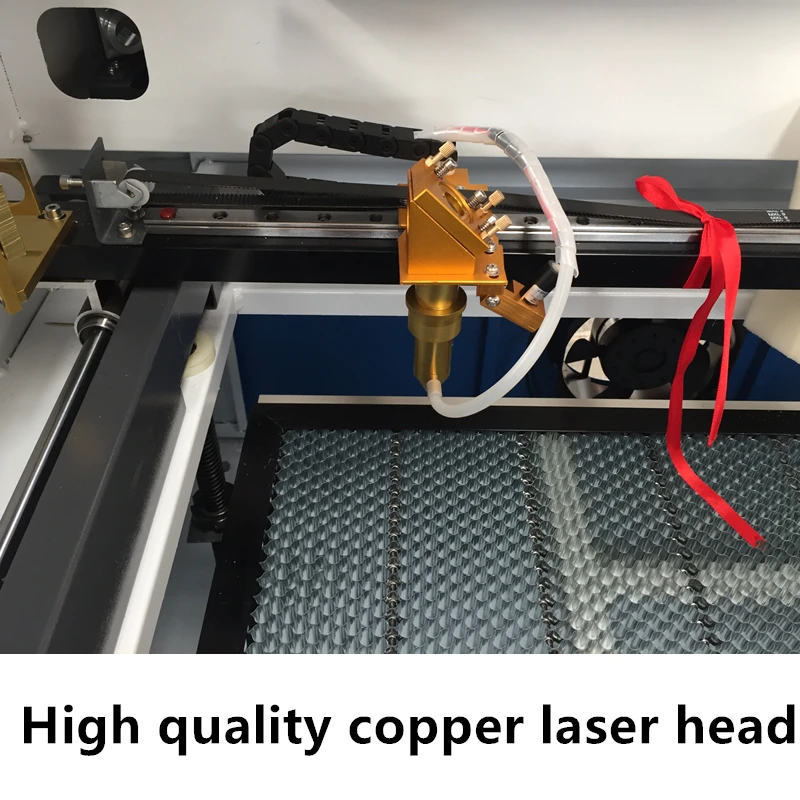

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия. - Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

✅ ЛАЗЕРНЫЙ СТАНОК для резки фанеры с ЧПУ. Советы перед покупкой! Лайфхаки

Перед тем, как купить лазерный станок для резки фанеры, узнайте, как его выбрать и правильно им пользоваться. Это поможет вам точно определиться с характеристиками этого оборудования и понять, какая у него должна быть цена. Только полезная информация, лайфхаки и советы от опытных специалистов по лазерной резке фанеры.

Как выбрать лазерный станок для резки фанеры

Выбрать лазерный станок для резки фанеры опытному специалисту очень легко. Ведь у него большой опыт, знания, а главное, практика. Но что делать новичку, с чего начать поиски своего лазерного оборудования с ЧПУ для резки и раскроя фанеры? Как купить действительно то, что нужно по соответствующей цене, включая дополнительные опции? Как опытные специалисты рассказываем обо всем по-порядку.

Сперва-наперво вам необходимо знать, листы фанеры какой площади вы будете раскраивать. Под большую выбираем лазерный станок с большим рабочим полем, под меньшую — с маленьким (типа мини, настольный). Цена лазерного станка для резки фанеры зависит от его размера. С другой стороны, если вы имеете возможность разрезать крупноформатные листы фанеры на небольшие части, к примеру, фрезером или циркуляркой, то можете сразу обратить внимание на средне- или даже малоформатные аппараты лазерной резки. Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Помимо площади вы должны знать, фанеру какой толщины вы будете резать. При этом помните, что если на лазерном станке с ЧПУ раскраивать толстую фанеру, то края реза у вас останутся обугленными. Да, есть один лайфхак, который поможет вам решить эту проблему, но о нем чуть ниже. С другой стороны, некоторые конечные изделия с черными краями получаются привлекательными.

Когда вам требуются чистый торец, то лучше для резки толстой фанеры использовать другие станки, среди которых могут быть фрезерные, а лазерное оборудование применять уже для гравировки.

Толщина фанеры, которую вы будете резать, влияет на мощность лазерного излучателя СО2 и, как следствие на стоимость лазерного станка для резки фанеры. Для его выбора можете ориентироваться на эти данные:

Для его выбора можете ориентироваться на эти данные:

- Фанера до 6 мм — 50 Вт

- Фанера до 8 мм — 60 Вт

- Фанера до 10 мм — 80 Вт

Для нанесения лазером на фанеру изображений (гравировки) можете остановиться на лазерной трубке мощностью 50 Вт. Но, как говорится, экономика должна быть экономной, поэтому, если стоит задача выпускать в единицу времени больше продукции и наладить доходное производство, то лучше купить лазерный станок с ЧПУ для резки фанеры с излучателем помощнее.

ВИДЕО. Сравнение лазерных станков для резки фанеры

Профессиональная промышленная и полупрофессиональная модели.

ВИДЕО.

Бюджетные лазерные станки по фанере

Бюджетные лазерные станки по фанере

Малоформатные модели.

А теперь мы расскажем о самой фанере для лазерной резке, как ее лучше раскраивать и нюансах обработки.

Scratch-Building Большой лазерный резак

- по:

Том Нарди

Теперь, когда 3D-принтеры более или менее вышли на массовый рынок, хакерам нужен новый «элитный» инструмент, чтобы тратить свое время на проектирование и возню с ним. Судя по последней паре лет, похоже, что лазерные резаки станут основным инструментом хакеров в ближайшее время; поскольку мы начинаем видеть все больше и больше нестандартных сборок и модификаций коммерческих моделей начального уровня. Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай.

Обычно они ограничиваются относительно небольшими и маломощными диодными лазерами, но, как показывает следующий проект, это не всегда случай.

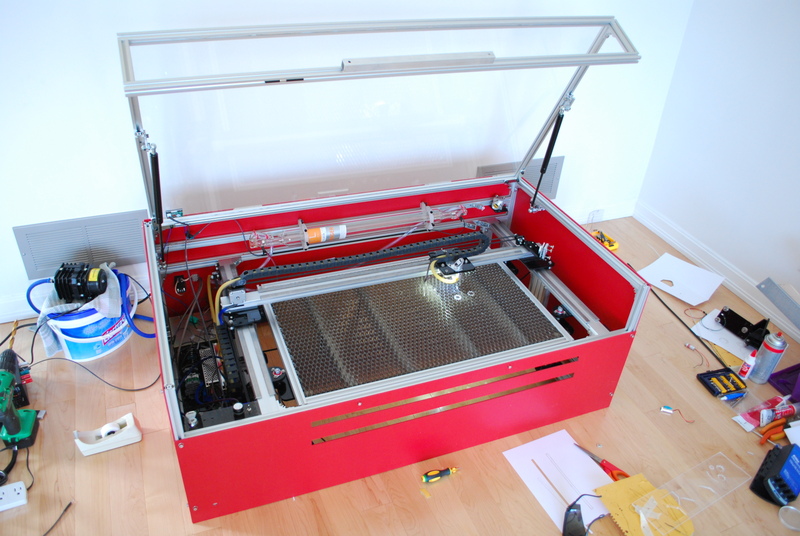

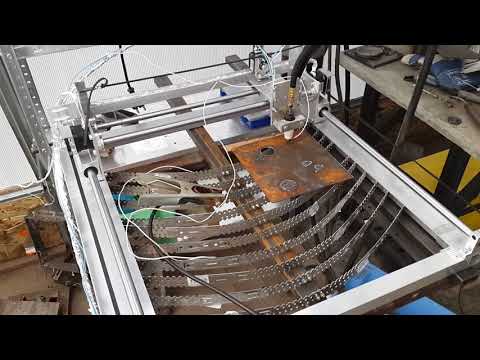

Этот крупноформатный лазерный резак, разработанный и изготовленный [Робом Чесни], подробно описан в его блоге, а также в видео после перерыва. Он состоит из алюминиевого профиля и множества деталей, напечатанных на 3D-принтере ABS, и находится в акриловом корпусе, уникально изолированном от внутреннего портала лазера. Все говорят, что его сборка стоила около 2000 долларов США, но, учитывая объем и характеристики этого резака, это все еще очень справедливая цена.

[Роб] тщательно спланировал каждый аспект этой сборки, смоделировав всю машину в САПР, прежде чем покупать какое-либо оборудование. Интересно, что его основным ограничением при проектировании была дверь в его сарай: он хотел построить максимально возможный лазерный резак, который можно было бы пронести через нее. Это привело к тому, что финальная машина оказалась длинной и относительно небольшой. При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля.

При разработке дизайна также руководствовались стремлением свести к минимуму отходы материала, поэтому при проектировании возможных деталей максимальное количество деталей можно было отрезать от одного метра алюминиевого профиля.

Лазер оснащен подвижной осью Z, конструкция которой аналогична той, что вы можете увидеть в 3D-принтере в стиле Prusa, с каждым углом гентри, оснащенным 8-миллиметровым ходовым винтом и гладким стержнем, которые используются вместе для подъема и направления. . Все ходовые винты соединены друг с другом с помощью шкивов и стандартного ремня GT2, но [Роб] отмечает, что в этой версии ось Z должна управляться вручную. В будущем он сможет добавить шаговый двигатель и легко автоматизировать его, но это не было критично, чтобы машина работала.

Он использовал 3D-печатные детали для объектов, которые имели относительно сложную геометрию, таких как держатели лазерных трубок и компоненты оси Z, но более простые кронштейны были сделаны из вырезанного акрила. В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

В некоторых компонентах [Роб] использовал сварочный клей, чтобы соединить две части акрила и тем самым удвоить толщину. Большие акриловые панели также использовались для внешнего корпуса лазера, который был намеренно разработан отдельно от самого лазера. Он рассудил, что это упростит и ускорит сборку, поскольку корпусу не нужно будет соблюдать те же допуски на размеры, как если бы он был интегрирован в машину.

[Роб] подробно рассказывает обо всех тонкостях водяного охлаждения, электронике управления лазером, выравнивании зеркал и вообще обо всем, что вам может понадобиться знать о создании собственного серьезного лазерного резака. Если вы подумывали о создании собственного лазера и у вас есть что-то, что вас интересует или в чем вы не уверены, есть большая вероятность, что он решит эту проблему в этой сборке.

Если не считать фантастической удачи найти в мусорке лазерный резак, который можно отремонтировать, создание собственного станка все еще может быть лучшим путем обновления, если вы перерастете свой eBay K40.

Posted in cnc hacks, Laser Hacks, Tool HacksTagged акрил, экструзия алюминия, CAD, CO2-лазер, GT2, лазер

Как построить лазерный резак

Опубликовано: · Изменено: Люси · Эта запись может содержать партнерские ссылки · Этот блог приносит доход за счет рекламы

Хотите собрать свой первый лазерный резак своими руками ? Лазерные резаки являются частью технологии резки, в которой используются лазерные лучи для испарения материалов, в результате чего получается режущая кромка. До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

Оптика и ЧПУ (ЧПУ) лазеров используются для направления материала или генерируемых лазерных лучей. Они работают, направляя выход мощного лазера, чаще всего через cs.

В отличие от традиционных методов механической резки, лазерные резаки уменьшают загрязнение заготовок. Они также могут вырезать отверстия малого диаметра со сложной детализацией и хорошим качеством кромок; они также очень экономичны в использовании. Проблема с этой очень полезной машиной заключается в том, что она дорогая, вам не нужно беспокоиться о том, чтобы превысить свой бюджет, чтобы приобрести лазерный резак в наши дни, поскольку теперь их можно легко сделать с нуля в домашних условиях, и я смог составить 14 из лучших Лазерный резак своими руками проекты, которые научат вас делать свои собственные.

1.

Самодельный лазерный резак своими руками

Самодельный лазерный резак своими руками

Возникли проблемы со старым лазерным резаком? Или вы заинтересованы в создании своего лазерного резака с нуля? Возможно, вы даже не заинтересованы в том, чтобы научиться создавать лазерный резак, а просто хотите получить знания. Вам очень хотелось бы ознакомиться с этим учебным пособием «Сделай сам».

Теперь вы можете легко создать свой собственный станок для лазерной резки CO2, используя комбинацию 3D-печатных деталей из алюминиевого профиля с V и T-образными точками. Самое приятное то, что эта стоимость составляет едва ли половину того, что требуется для получения нового.

2. Самодельный лазерный резак мощностью 40 Вт

Лазерный станок с ЧПУ мощностью 40 Вт используется для гравировки отверстий и резки различных материалов, таких как дерево, фанера, акрил. Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

3. Дешевый лазерный гравер

К настоящему моменту, если вы любитель ремесел или заядлый любитель гравировки по дереву и материалам, вы бы поняли, насколько дорого обходится качественный и надежный станок для лазерной резки. Что еще хуже, те, которые имеют более низкую цену, производят низкие мегаватты, которые едва ли могут разрезать лист бумаги, тем более кусок дерева или более твердые материалы, такие как металл. Этот проект был создан, чтобы помочь большинству мастеров создать свой собственный мощный лазерный резак по доступной цене.

4. Простой самодельный лазерный резак

youtube.com/embed/td4DWtMY7SQ» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

3D-принтеры являются важными компонентами любого лазерного резака, потому что они отлично подходят для прототипирования чего угодно и могут быть использованы для создания любой формы, но 3D-принтеры, конечно, дороги. и не каждому по карману, научитесь делать простой станок с ЧПУ с минимальным количеством деталей. Без использования 3D-принтера дрель и несколько ручек берут на себя роль 3D-принтера в этом проекте.

5. Лазерный резак CO2

Для начинающего любителя или архитектора получение хорошего лазерного резака для рабочих проектов может быть практически невозможным, потому что лазерные резаки стоят очень дорого.

Ну, если вы решили принять новый вызов и создать свой собственный станок для лазерной резки за полцены, вам повезло, так как это руководство шаг за шагом научит вас всем практическим способам и процессам создания свой собственный лазерный резак. Этот станок для лазерной резки CO2 мощностью 40 Вт имеет большую площадь резки 1000 на 600 мм и сенсорный экран.

Он работает на двух микроконтроллерах: Arduino с GRBL и Raspberry Pi с сенсорным экраном для управления частями лазерного резака. Кроме того, сенсорный экран делает его более удобным, так как вам не нужно передавать программное обеспечение с вашего компьютера на лазерный резак. instructables

6. Как собрать лазерный резак

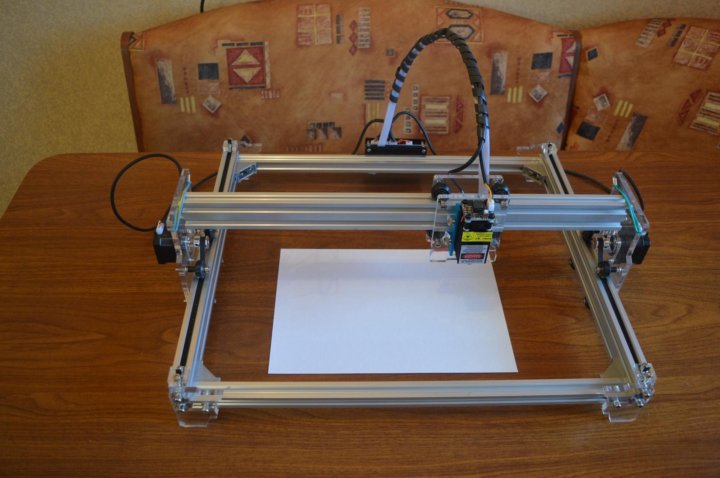

Создайте свой мини-лазерный станок с ЧПУ в домашних условиях с помощью некоторых обычных материалов, таких как фанера, стальные стержни, винты, зажимы, скотч, ножницы, 3D-лучи и другие. Он работает так же хорошо, как и большие лазерные резаки, и хорош, если вы собираетесь освободить место дома.

7. Мини-лазерный гравер с ЧПУ

Это один из тех дешевых проектов, которые можно реализовать, если вы собираете лазерный резак/гравер с ЧПУ. Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

8. Самодельный лазерный гравер с DVD-приводом

У вас есть старый DVD-диск, и вы думаете о том, какой забавный новый экспериментальный проект использовать его или его части для создания, мини-лазерный резак/гравер с ЧПУ, состоящий из DVD-драйверов — идеальный проект для вас. Это не займет много времени и навыков, если вы будете внимательно следовать всем инструкциям, а также будете очень экономны.

9. Мощный лазерный резак из DVD-RW

Из этого мастер-класса вы узнаете, как сделать мощный лазерный резак, который горит. Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

10. Самодельный лазерный гравер

Это первая часть серии самодельных лазерных граверов, в которой вы узнаете обо всех важных процедурах, необходимых для создания основной системы перемещения XY лазерного гравера. Детали имитируют движения лазерного луча. Это действительно забавный проект, который вы должны попробовать, но помните об осторожности, поскольку лазерные лучи, если их пропустить, очень опасны не только для нас, но и для наших близких, и для широкой публики, поэтому в этом видео также объясняется, как создавать и используйте лазерный луч для проектов осторожно.

11. Самодельный лазерный резак

Одна из вещей, которую вы узнаете из этого руководства, — это как сделать самодельный лазерный резак с нуля с алюминиевой рамой. Алюминиевые рамы собраны и соединены в нужных частях, и это делает вас мини-3D-принтером, сосредоточенным на алюминиевых рамах. Это творческий проект от начала до конца для всех начинающих.

12. Мини-лазерный станок с ЧПУ «Сделай сам»

Начните собирать с нуля свой мини-лазерный станок для лазерной резки/гравировки с ЧПУ, следуя инструкциям из этого руководства «Сделай сам». Мини-лазеры очень полезны для каждого ремесленника. Вы можете сделать как можно больше мини-лазеров для бизнеса без особых усилий. Они состоят из различных легкодоступных расходных материалов, которые вы можете приобрести в любом месте в Интернете или в любом хозяйственном магазине. Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.

Это быстрый проект, так как он может быть завершен в течение нескольких дней или, самое большее, недели.

13. Самодельный лазерный резак Arduino

Получите надлежащее представление и инструкции по созданию самодельного лазерного резака Arduino с использованием Arduino NANO, моторного привода A4988, 200–250 мВт 650-нм лазерного модуля, IRFZ44N N-channel Mosfet, регулятора напряжения LM7805, T-220 Радиатор, резистор 47 Ом и 10 кОм, конденсатор 1000 мкФ 16 В, штыревой и гнездовой разъемы, винтовые клеммы, перемычка 2,54 мм, термоусадочная трубка, записывающее устройство DVD, лист акрила 5 мм, нейлоновая шестигранная печатная плата, проставка, винт с шестигранной головкой M3 , лазерный модуль, теплоотвод и т. д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

14. Станок для лазерной резки своими руками

Примените свои знания о лазерном станке и создании лазерного резака своими руками с пользой и творческим подходом в этом учебном пособии, показывающем, как этот ручной станок для лазерной резки используется для изготовления настенных часов. Лазерные резаки можно использовать для изготовления многих других ценных вещей, таких как наручные часы, бумажные рисунки, отпечатки мебели и все такое.

В этом учебном пособии показано, как лазерный резак подробно вырезает все выбранные детали, а затем собирает их в различных местах после окрашивания в желаемые цвета.

Лазерные станки — очень изобретательные и полезные машины, необходимые на всех уровнях мастерства.

Заключение

Как вы, должно быть, заметили, это не один из тех очень простых проектов своими руками, создание лазерного резака требует времени, но с правильными материалами и руководством вы должны закончить свою сборку менее чем за неделю.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.