165 Станок токарно-винторезный универсальныйСхемы, описание, характеристики. Токарно винторезный станок гост

Госты и Снипы по станкам и оборудованию -

Станки шлифовальные

ГОСТ 14-88. Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с круглым столом диаметром до 1250 мм и горизонтальным шпинделем универсального назначения классов точности В и А, изготовляемых для нужд народного хозяйства и экспорта. Требования настоящего стандарта являются обязательными

Скачать

ГОСТ 27-88. Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с круглым выдвижным столом и вертикальным шпинделем универсального назначения классов точности П и В с диаметром стола до 1600 мм, изготовляемые для нужд народного хозяйства и экспорта

Скачать

ГОСТ 273-90. Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем

Настоящий стандарт распространяется на плоскошлифовальные станки с крестовым столом и горизонтальным шпинделем общего назначения классов точности В, А и С, изготовляемых для нужд народного хозяйства и экспорта. Стандарт устанавливает основные размеры и нормы точности плоскошлифовальных станков с крестовым столом и горизонтальным шпинделем, обеспечивает взаимозаменяемость и техническую совместимость

Скачать

ГОСТ 6728-91. Станки резьбошлифовальные

Настоящий стандарт распространяется на универсальные резьбошлифовальные станки, в том числе на резьбошлифовальные станки для ходовых винтов, изготовляемые для нужд народного хозяйства и экспорта

Скачать

ГОСТ 13135-90. Станки плоскошлифовальные с прямоугольным столом.

Настоящий стандарт распространяется на плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем классов точности В и А с шириной стола до 1000 мм, на плоскошлифовальные станки с прямоугольным столом и вертикальным шпинделем класса точности В с шириной стола до 1000 мм и на продольношлифовальные станки двухстоечные для направляющих классов точности В и А с шириной стола до 3150 мм изготовляемых для нужд народного хозяйства и экспорта

Скачать

ГОСТ 9735-87. Станки профильно-шлифовальные

Настоящий стандарт распространяется на профилешлифовальные станки с оптическим устройством, общего назначения, в том числе с ЧПУ, классов точности П*, В и А

Скачать

Станки токарные

ГОСТ 44-93. Станки токарно-карусельные.

Настоящий стандарт распространяется на одностоечные и двухстоечные токарно-карусельные станки общего назначения классов точности Н и П, в том числе станки с числовым программным управлением и с цифровой индикацией и автоматической отработкой заданных перемещений. Настоящий стандарт не распространяется на одностоечные токарно-карусельные станки с консольной поперечиной и поступательно перемещающимися планшайбой или (и) стойкой и специальные станки

Скачать

ГОСТ 17-70. Станки токарно-револьверные

Настоящий стандарт распространяется на прутковые и патронные токарно-револьверные станки классов точности Н и П с вертикальной, горизонтальной и наклонной осями вращения револьверной головки и устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8-77 и жесткость по ГОСТ 7035-75

Скачать

ГОСТ 3179-72. Станки токарно-револьверные.

Настоящий стандарт распространяется на патронные и прутковые токарно-револьверные станки общего назначения с вертикальной и горизонтальной осью револьверной головки

Скачать

ГОСТ 8427-75. Станки токарно-продольные

Настоящий стандарт распространяется на автоматические токарно-продольные станки общего назначения

Скачать

ГОСТ 8831-79. Станки токарно-продольные. Автоматы.

Настоящий стандарт распространяется на автоматические токарно-продольные станки общего назначения классов точности П, В и А и на приспособления к ним

Скачать

ГОСТ 18097-93. Станки токарно-винторезные и токарные

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da не более 500 мм и DC не более 1500 мм и прочие (класса точности Н) с Da не более 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях

Скачать

Станки сверлильные

ГОСТ 98-83. Станки радиально-сверлильные

Настоящий стандарт распространяется на стационарные радиально-сверлильные станки класса точности Н и координатно-сверлильные станки на их базе классов точности Н и П, в том числе с программным управлением, изготовляемые для нужд народного хозяйства и на экспорт

Скачать

ГОСТ 439-73. Станки продольно-строгальные

Настоящий стандарт распространяется на универсальные одностоечные и двухстоечные продольно-строгальные станки

Скачать

ГОСТ 1222-80. Станки радиально-сверлильные

Настоящий стандарт распространяется на стационарные радиально-сверлильные станки и координатно-сверлильные на их базе, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и экспорта

Скачать

ГОСТ 1797-78. Станки резьбофрезерные

Настоящий стандарт распространяется на резьбофрезерные станки общего назначения класса точности Н

Скачать

ГОСТ 2110-93. Станки расточные горизонтальные с крестовым столом

Настоящий стандарт распространяется на расточные станки общего назначения классов точности Н и П, в том числе на станки с программным управлением, с крестовым столом, неподвижной стойкой, горизонтальным выдвижным расточным шпинделем и вертикально перемещающейся шпиндельной бабкой

Скачать

ГОСТ 35-85. Станки продольно-строгальные

Настоящий стандарт распространяется на одностоечные и двухстоечные продольно-строгальные станки общего назначения классов точности Н и П, изготовляемые для потребностей экономики страны и на экспорт

Скачать

ГОСТ 1105-74. Станки поперечно-строгальные

Настоящий стандарт распространяется на поперечно-строгальные станки общего назначения

Скачать

ГОСТ 6955-79. Станки продольно-фрезерные

Настоящий стандарт распространяется на одно- и двухстоечные продольно-фрезерные и продольные фрезерно-расточные станки общего назначения с подвижной и неподвижной поперечиной, с подвижным столом, в том числе на станки с числовым программным управлением

Скачать

ГОСТ 8716-81. Станки резьбошлифовальные

Настоящий стандарт распространяется на универсальные резьбошлифовальные станки классов точности В и А, работающие узким (однониточным) кругом. Станки класса точности А следует изготовлять по согласованной с потребителями номенклатуре проверок с допусками равными 0,6 от допусков, указанных в таблицах для станков класса В соответствующих размеров. Последовательность проведения проверок может быть отличной от указанной в настоящем стандарте. Допускаемые отклонения по точности станков класса В не должно превышать указанных в пп. 1.2-1.21, 2.1-2.4

Скачать

Другие станки

ГОСТ 9547-80. Станки отделочно-расточные горизонтальные с подвижным столом.

Настоящий стандарт распространяется на односторонние и двухсторонние горизонтальные отделочно-расточные станки с подвижным столом, головки которых устанавливаются на мосты. Стандарт распространяется на отделочно-расточные станки, изготовляемые для нужд народного хозяйства и экспорта

Скачать

ГОСТ 11576-83. Станки отделочно-расточные горизонтальные с подвижным столом.

Настоящий стандарт распространяется на станки отделочно-расточные горизонтальные с подвижным столом и устанавливаемые на них головки отделочно-расточные, классов точности В, А и С, изготовляемые для нужд народного хозяйства и экспорта

Скачать

ГОСТ 12167-82. Станки ткацкие бесчелночные с малогабаритными прокладчиками утка.

Настоящий стандарт распространяется на бесчелночные ткацкие станки с малогабаритными прокладчиками утка, предназначенные для выработки шерстяных, шелковых, хлопчатобумажных и льняных тканей для нужд народного хозяйства и экспорта. Стандарт не распространяется на станки специального назначения

Скачать

ГОСТ 18101-85. Станки продольно-фрезерные

Настоящий стандарт распространяется на одно- и двухстоечные продольно-фрезерные и продольные фрезерно-расточные станки общего назначения классов точности Н и П, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и на экспорт

Скачать

ГОСТ 19716-81. Станки ткацкие автоматические пневморапирные

Настоящий стандарт распространяется на автоматические ткацкие пневморапирные станки — АТПР, предназначенные для выработки тканей массового ассортимента (хлопчатобумажные ткани, ткани из вискозных волокон и из волокон хлопколавсановых смесок) для нужд народного хозяйства и экспорта

Скачать

ГОСТ 31178-2003. Станки струйно-абразивные

Настоящий стандарт распространяется на струйно-абразивные станки ручного управления, в том числе с выдвижным столом, и станки-полуавтоматы. Стандарт не распространяется на струйно-абразивные станки-автоматы, в том числе встраиваемые в автоматические линии, а также на специальные и специализированные станки

Скачать

Главная страница »ostanke.ru

ГОСТ 18097-93: Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

Терминология ГОСТ 18097-93: Станки токарно-винторезные и токарные. Основные размеры. Нормы точности оригинал документа:

4.7 Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли (шпинделя) задней бабки

Рисунок 8

Рисунок 9

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 40, для Da > 800 мм - 60; П, В, А - 20.

Примечание - Ось отверстия пиноли задней бабки должна быть выше оси вращения шпинделя передней бабки.

Измерения - по ГОСТ 22267, раздел 22, методы 1 и 2 (рисунки 8, 9).

Заднюю бабку устанавливают на направляющих в таком положении, чтобы суппорт мог перемещаться на длину, примерно равную Da (метод 1), или чтобы расстояние от торца шпинделя до торца пиноли было равно или больше Da (метод 2).

Если конструкция станка позволяет, измерения следует проводить вблизи концов оправки (метод 1) или вблизи торцев шпинделя и пиноли (метод 2).

Проверку допускается проводить без предварительного разогрева станка. В этом случае номинальное положение оси отверстия пиноли относительно оси вращения шпинделя указывается в конструкторской документации.

4.9 Осевое биение шпинделя передней бабки

Рисунок 11

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 10, для Da > 800 мм - 15; П - 5; В - 3; А - 2.

Измерения - по ГОСТ 22267, разд. 17, метод 1 (рисунки 11 и 12).

Рисунок 12

4.14.2 Параллельность направления перемещения пиноли задней бабки направлению перемещения суппорта в плоскостях:

а) горизонтальной,

б) вертикальной

Рисунок 21

Таблица 9

| l, мм | Плоскость измерения | Допуск, мкм, для станков классов точности | ||||

| Н | П | В | А | |||

| Da ≤ 800 мм | Da > 800 мм | |||||

| 30 | а | - | - | - | 3 | 3 |

| б | - | - | - | 6 | 6 | |

| 50 | а | 8 | - | 5 | 4 | 3 |

| б | 10 | - | 10 | 10 | 10 | |

100 | а | 12 | 15 | 6 | - | - |

| б | 20 | 30 | 10 | - | - | |

| Примечание - См. примечание к таблице 12. | ||||||

Измерения - по ГОСТ 22267, раздел 5, метод 1 (рисунок 21).

Заднюю бабку с минимальным вылетом пиноли, достаточным для проведения измерения, устанавливают так, чтобы расстояние от торца шпинделя передней бабки до торца пиноли было не менее Da. Затем пиноль выдвигают на заданное расстояние. Во время измерений заднюю бабку и пиноль закрепляют.

4.15 Параллельность оси конического отверстия пиноли задней бабки направлению продольного перемещения суппорта в плоскостях:

а) горизонтальной,

б) вертикальной

Рисунок 22

Таблица 10

| l, мм | Плоскость измерения | Допуск, мкм, для станков классов точности | ||||

| Н | П | В | А | |||

| Da ≤ 800 мм | Da > 800 мм | |||||

| 100 | а | 12 | - | 10 | 8 | 6 |

| б | 12 | - | 10 | 8 | 6 | |

| 150 | а | 16 | - | 12 | 10 | 8 |

| б | 16 | - | 12 | 10 | 8 | |

| 200 | а | 20 | - | 16 | 12 | 10 |

| б | 20 | - | 16 | 12 | 10 | |

| 300 | а | 30 | 40 | 20 | - | - |

| б | 30 | 40 | 20 | - | - | |

| 500 | а | - | 50 | - | - | - |

| б | - | 50 | - | - | - | |

| Примечание - В плоскости расположения режущей кромки инструмента свободный конец оправки может отклоняться только в сторону резца. | ||||||

Измерения - по ГОСТ 22267, раздел 6, метод 3а (рисунок 22).

Заднюю бабку с вдвинутой пинолью устанавливают так, чтобы расстояние от торца шпинделя передней бабки до торца пиноли было не менее Da. Заднюю бабку и пиноль закрепляют. Для станков с последовательным расположением суппортов проверка проводится для суппорта, ближайшего к задней бабке.

4.14.1 Параллельность оси наружной поверхности пиноли направлению перемещения суппорта в плоскостях:

а) горизонтальной,

б) вертикальной

Рисунок 20

Таблица 8

| Плоскость измерения | Допуск, мкм, на длине l для станков классов точности | ||||

| Н | П | В | А | ||

| Da ≤ 800 мм | Da > 800 мм | ||||

| а | 15 | 20 | 10 | 8 | 6 |

| б | 20 | 30 | 15 | 10 | 8 |

| Примечание - В плоскости расположения режущей кромки инструмента свободный конец оправки может отклоняться только в сторону резца. | |||||

Измерения - по ГОСТ 22267, раздел 6, метод 3а (рисунок 20).

Заднюю бабку с вдвинутой пинолью устанавливают так, чтобы расстояние от торца шпинделя передней бабки до торца пиноли было не менее Da, затем пиноль выдвигают так, чтобы можно было провести измерение на заданном расстоянии. Заднюю бабку и пиноль закрепляют. Для станков с последовательным расположением суппортов проверка проводится для суппорта, ближайшего к задней бабке.

Проверка может быть заменена проверкой 4.14.2.

4.16 Перпендикулярность траектории перемещения поперечных салазок суппорта к оси вращения шпинделя передней бабки

Рисунок 23

Таблица 11

| l, мм | Допуск, мкм, для станков классов точности | |||

| Н | П | В | А | |

| 100 | 8 | 6 | 4 | 3 |

| 200 | 12 | 8 | 5 | 4 |

| 300 | 20 | 10 | 8 | - |

Измерения - по ГОСТ 22267, раздел 9, метод 4 (рисунок 23).

4.5 Прямолинейность продольного перемещения суппорта в вертикальной плоскости

Рисунок 3

Рисунок 4

Рисунок 5

Измерения - по ГОСТ 22267, разд. 3, методы 2а, 7 и 8 (рисунки 3, 4 и 5).

Суппорт перемещают в продольном направлении на всю длину перемещения. При использовании методов 7 и 8 измерения проводят с интервалами равными 0,2 длины перемещения, но не более 1 м. По значениям углов поворота и величине интервала вычисляют отклонения и строят график траектории. Отклонение от прямолинейности - в соответствии с приложением 3 к ГОСТ 22267.

Таблица 2

| DC, мм | Допуск, мкм, для станков классов точности | ||||||||

| Н | П | В, А | |||||||

| Da ≤ 800 мм | Da > 800 мм | ||||||||

| на всей длине | местный | на всей длине | местный | на всей длине | местный | на всей длине | местный | ||

| До 500 | 10 | - | 15 | - | 10 | - | 8 | - | |

| Св. 500 до 1000 | 20 | 7,5 на любой длине 250 мм | 30 | 10 на любой длине 250 мм | 15 | 5 на любой длине 250 мм | 10 | 3 на любой длине 250 мм | |

| » 1000 » 2000 | 30 | 15 на любой длине 500 мм | 50 | 20 на любой длине 500 мм | 20 | 12 | |||

| » 2000 » 3000 | 40 | 70 | - | - | - | - | |||

| » 3000 » 4000 | 50 | 90 | - | - | - | - | |||

| » 4000 » 5000 | 60 | 110 | |||||||

| Примечания 1 При твердости чугунных направляющих ниже 41,5 HRCэ форма траектории должна быть выпуклой. 2 Определение местного допуска - в соответствии с приложением В. | |||||||||

Вместо проверки прямолинейности перемещения допускается проводить проверку прямолинейности направляющих в вертикальной плоскости, измерения - по ГОСТ 22267, раздел 4, метод 6 (рисунок 2а).

4.6 Прямолинейность продольного перемещения суппорта в горизонтальной плоскости

Рисунок 6

Рисунок 7

Таблица 3

| DC, мм | Допуск, мкм, для станков классов точности | ||||

| Н | П | В | А | ||

| Da ≤ 800 мм | Da > 800 мм | ||||

| До 500 | 15 | 20 | 10 | 8 | 5 |

| Св. 500 до 1000 | 20 | 25 | 15 | 10 | - |

| » 1000 » 2000 | 25 | 30 | 20 | 12 | - |

| » 2000 » 3000 | 30 | 35 | - | - | - |

| » 3000 » 4000 | 30 | 40 | - | - | - |

| » 4000 » 5000 | 30 | 45 | - | - | - |

| Примечание - При твердости чугунных направляющих ниже 41,5HRCэ форма траектории должна быть выпуклой в сторону оси центров. | |||||

Измерения - по ГОСТ 22267, разд. 3, методы 2а и 8 (рисунки 6 и 7). Условия измерения - как в 4.5.

4.11.4 Радиальное биение внутренней центрирующей поверхности шпинделя передней бабки

Рисунок 17

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 10, для Da > 800 мм - 15; П - 5; В - 4; А - 3.

Измерения - по ГОСТ 22267, раздел 15, метод 1 (рисунок 17).

Измерения проводят вблизи торца шпинделя.

Проверка может быть заменена проверкой 4.11.3.

Проверка не проводится в случае проведения проверки 4.11.1.

4.8 Радиальное биение наружной центрирующей поверхности шпинделя передней бабки (не распространяется на станки с несъемными планшайбами)

Рисунок 10

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 10, для Da > 800 мм - 15; П - 7; В - 5; А - 3.

Измерения - по ГОСТ 22267, разд. 15, метод 1 (рисунок 10).

Допускается проводить измерение перпендикулярно образующей наружного конуса шпинделя.

4.11.1 Радиальное биение оси внутренней центрирующей поверхности шпинделя передней бабки (при ее наличии):

а) у торца шпинделя,

б) на расстоянии l от торца шпинделя

Рисунок 14

Таблица 4

| Сечение | l, мм | Допуск, мкм, для станков классов точности | ||||

| Н | П | В | А | |||

| Da ≤ 800 мм | Da > 800 мм | |||||

| I | - | 10 | 15 | 5 | 3 | 2 |

| II | 100 | 10 | - | 5 | 4 | 3 |

| 200 | 15 | - | 10 | 8 | 6 | |

| 300 | 20 | 30 | 15 | - | - | |

| 500 | - | 50 | - | - | - | |

Измерения - по ГОСТ 22267, раздел 15, метод 2 (рисунок 14).

При необходимости исключения из результатов измерения биения оправки ее вынимают после первого измерения, поворачивают вокруг своей оси на 180°, устанавливают снова с тем же усилием и измерения повторяют. Величина усилия должна быть минимальной, необходимой для обеспечения посадки.

Если результаты отдельных измерений до и после переустановки оправки отличаются от допуска более чем на 30 %, то измерения прекращают впредь до устранения причины этого отклонения.

Проверка может быть заменена проверками 4.11.2 и 4.11.3.

4.11.2 Радиальное биение оси вращения шпинделя передней бабки:

а) у торца шпинделя,

б) на расстоянии l от торца шпинделя

Рисунок 15

Таблица 5

| Сечение | l, мм | Допуск, мкм, для станков классов точности | ||||

| Н | П | В | А | |||

| Da ≤ 800 мм | Da > 800 мм | |||||

| I | - | 10 | 15 | 5 | 4 | 3 |

| II | 100 | 10 | - | 5 | 4 | 3 |

| 200 | 15 | - | 10 | 8 | 6 | |

| 300 | 20 | 30 | 15 | - | - | |

| 500 | - | 50 | - | - | - | |

Измерения - по ГОСТ 22267, раздел 16, методы 1 или 3. Вместо эталонной сферы следует применять регулируемые оправки (рисунок 15). Оправку регулируют до получения минимально возможного биения в обоих сечениях I и П.

Проверка не проводится в случае проведения проверки 4.14.1.

4.11.3 Радиальное биение упорного центра, вставленного в отверстие шпинделя

Рисунок 16

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 15, для Da > 800 мм - 20; П - 10; В - 8; А - 6.

Измерения - по ГОСТ 22267, раздел 15, метод 1 (рисунок 16).

Измерительный прибор устанавливают так, чтобы его наконечник касался образующей конуса вблизи ее середины и был ей перпендикулярен. За отклонение принимают результат измерения, деленный на cos α, где α - половина угла конуса.

Исключение из результатов измерения биения центра - как для оправки (см. 4.11.1).

Проверка может быть заменена проверкой 4.11.4.

Проверка не проводится в случае проведения проверки 4.11.1.

4.10 Торцевое биение фланца шпинделя передней бабки (не распространяется на станки с несъемными планшайбами)

Рисунок 13

Допуск, мкм, для станков классов точности:

Н для Da ≤ 800 мм - 20, для Da > 800 мм - 25; П - 10; В - 6; А - 5.

Измерения - по ГОСТ 22267, разд. 18, метод 1 (рисунок 13).

4.17 Точность кинематической цепи шпиндель - ходовой винт

Рисунок 24

Рисунок 25

Таблица 12

| l, мм | Допуск, мкм, для станков классов точности | ||||||

| Н | П | В | А | ||||

| DC ≤ 2000 мм | 2000 мм < DC ≤ 3000 мм | DC > 3000 мм | Da ≤ 250 мм | 250 мм < Da | |||

| 50 300 | - 40 | - 45 | - 50 | - 30 | - 20 | 6 - | 16 |

| Примечание - В случае участия коробки подач допуски увеличивают в 1,25 раза. | |||||||

Контрольную пару винт-гайка (рисунок 24) или контрольный винт (рисунок 25) с шагом, возможно близким к шагу ходового винта, устанавливают в центрах передней и задней бабок. Измерительный прибор устанавливают на суппорте так, чтобы измерительный наконечник упирался в торец контрольной гайки или касался одной из боковых сторон контрольного винта. Станок настраивается на нарезание резьбы с шагом, равным шагу контрольной пары (винта), и приводится в действие.

Отклонение равно наибольшей разности показаний измерительного прибора на длине измерения.

Проверка может быть заменена проверкой 5.7.

4.4 Точность установки направляющих в направлении:

а) продольном,

б) поперечном

Рисунок 2

Отклонения не должны превышать для станков класса точности Н - 0,04 мм/м, классов точности П, В и А - 0,03 мм/м.

Измерения проводят в ряде точек, равномерно расположенных по всей длине станины (рисунок 2а). Уровни можно устанавливать на поперечных салазках (рисунок 2б).

Если направляющие не горизонтальны, используют специальный мостик с горизонтальной рабочей поверхностью.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

normative_reference_dictionary.academic.ru

Токарно-винторезные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

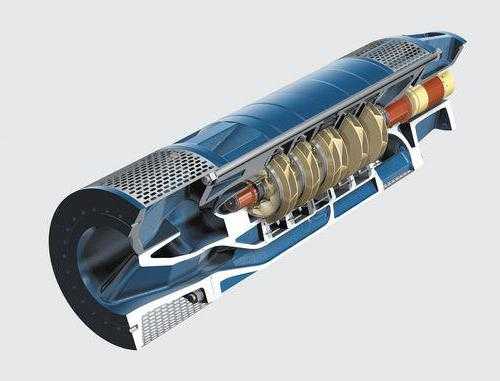

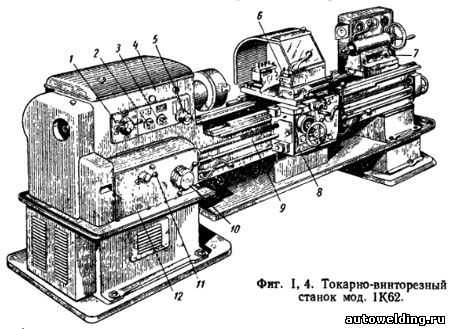

Токарно-винторезные станки (фиг. I, 4) являются наиболее универсальными станками токарной группы. Они служат для обработки разнообразных деталей, ограниченных поверхностями вращения, для нарезания резьб и используются главным образом в условиях единичного (индивидуального) и мелкосерийного производства и на ремонтных работах.

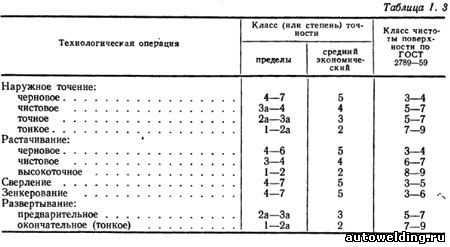

Обработка на токарно-винторезных станках обеспечивает точность и чистоту обработанной поверхности, указанные в табл. I, 3.

Конструктивная компоновка и основные узлы токарно-винторезных станков

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок мод. 1К62 (фиг. I, 4). Основными узлами станка являются: передняя или шпиндельная бабка 4, в которой может быть размещена коробка скоростей; коробка подач 12; суппорт 6 с фартуком 8; задняя бабка 7 и станина 9, к которой крепятся передняя бабка и коробка подач. По направляющим станины перемещаются суппорт и задняя бабка.

Кроме этих основных узлов, станок мод. 1К62 имеет системы смазки и охлаждения и электрооборудование.

Основные параметры токарно-винторезных станков

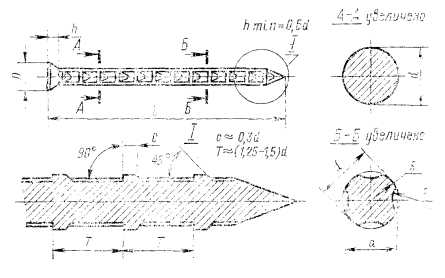

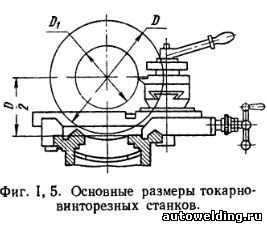

Основным параметром токарно-винторезного станка является наибольший диаметр D (фиг. I, 5) обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1 (фиг. I, 5). Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

В табл. I, 4 приведены основные данные для серийно выпускаемых токарно-винторезных станков нормальной точности.

Кроме станков нормальной точности, в типаже предусмотрены станки повышенной (класса П), высокой (В) и особо высокой (А) точности оригинальных конструкций, а также — выполненные на базе станков нормальной точности. Малые станки, до D = 250 мм, выпускаются классов точности П, В и А.

На базе универсальных станков выпускаются разнообразные автоматизированные станки: с копировальными суппортами, работающие по замкнутому автоматическому циклу при обработке деталей типа ступенчатых валиков, с загрузочными устройствами, с системой программного управления. Отдельные модели могут быть встроены в автоматические линии и имеют автоматическое переключение скоростей в процессе работы.

Привод главного движения токарно-винторезных станков

Установленный на станке электродвигатель вместе с совокупностью передач от электродвигателя к шпинделю станка называется приводом главного движения. В зависимости от назначения станка и его размера конструкции привода могут быть различны, но в любом случае они должны

а) передавать необходимые для процесса резания мощность и крутящий момент;б) допускать включение, выключение и реверсирование вращения шпинделя;в) обеспечивать высокую точность и плавность вращения шпинделя на всех режимах работы.

При ступенчатом изменении чисел оборотов шпинделя привод токарно-винторезного станка может быть выполнен в виде:

а) многоскоростного асинхронного электродвигателя;б) сочетания одно- или многоскоростного асинхронного электродвигателя со ступенчатой механической коробкой скоростей или — редко — ступенчатыми шкивами.

Для бесступенчатого регулирования скорости вращения шпинделя используют

а) электродвигатель постоянного тока с регулируемым числом оборотов;б) механический вариатор;в) сочетание регулируемого электродвигателя постоянного тока или механического вариатора со ступенчатой механической коробкой скоростей или механического вариатора с многоскоростным асинхронным электродвигателем переменного тока.

www.autowelding.ru

| 10172-87 | Полуавтоматы токарные. Основные параметры и размерыНастоящий стандарт распространяется на токарные патронно-центровые, патронные (включая лоботокарные и фронтального типа), горизонтальные и вертикальные, патронно-прутковые и прутково-патронные, универсальные, одно- и двухшпиндельные полуавтоматы, в том числе токарно-многоцелевые, копировальные, многорезцовые и двухсуппортные полуавтоматы и станки с числовым программным управлением (ЧПУ) |

| 12415-2006 | Безопасность металлообрабатывающих станков. Станки токарные с числовым программным управлением и центры обрабатывающие токарныеНастоящий стандарт устанавливает требования безопасности и определяет меры, которые должны быть предприняты лицами, осуществляющими проектирование, изготовление и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) токарных станков с числовым программным управлением (ЧПУ) и токарных обрабатывающих цетров общего применения, которые предназначены, главным образом, для холодной обработки металла без доступа человека в рабочую зону во время обработки. Настоящий стандарт применяется к: - горизонтальным токарным станкам с ЧПУ и токарным обрабатывающим центрам с расстоянием между центрами до 2000 мм, наружным диаметром обрабатываемой детали до 500 мм; - вертикальным токарным станкам с ЧПУ и вертикальным токарным обрабатывающим центрам с наружным диаметром обрабатываемой детали до 500 мм, включая механизмы для загрузки/выгрузки инструмента и обрабатываемых деталей. Более крупные станки могут соответствовать настоящему стандарту или ЕН 12478. Настоящий стандарт распространяется также на дополнительные устройства, например вспомогательные инструменты, зажимные патроны, механизмы загрузки/выгрузки деталей и конвейеры для уборки стружки, которые являются неотъемлемыми составными частями станка. Настоящий стандарт распространяется также на станки, которые включены в автоматизированные производственные линии, или на единичные токарные станки, если появляющиеся опасности сравниваются с угрозами и рисками от отдельно работающих станков. Настоящий стандарт не распространяется: - на токарные станки с ЧПУ с возможностями работы в режиме ручного управления, котрые рассматриваются в ЕН 12840; - на многошпиндельные токарные автоматы, которые рассматриваются в ЕН 13788. Настоящий стандарт применяется к станкам, изготовленным после даты его введения |

| 12478-2006 | Безопасность металлообрабатывающих станков. Станки крупные токарные с числовым программным управлением и центры обрабатывающие крупные токарныеНастоящий стандарт устанавливает требования безопасности и меры, которые должны быть предприняты с целью устранения опасности и сокращения риска для крупных токарных станков с ЧПУ и обрабатывающих крупных токарных центров, которые предназначены, главным образом, для обработки металла резанием. Настоящий стандарт применяется к: - вертикальным токарным (карусельным) станкам с ЧПУ и вертикальным токарным обрабатывающим центрам с наружным диаметром обрабатываемой детали свыше 500 мм; - горизонтальным токарным станкам с ЧПУ и токарным обрабатывающим центрам с расстоянием между центрами свыше 2000 мм и наружным диаметром обрабатываемой детали свыше 500 мм. Настоящий стандарт распространяется также на дополнительные устройства, например вспомогательные инструменты, зажимные патроны, механизмы загрузки/выгрузки деталей и конвейеры для уборки стружки, если они являются неотъемлемыми составными частями станка. Настоящий стандарт не распространяется на токарные станки с ЧПУ с возможностями работы в режиме с ручным управлением, которые рассматриваются в EN 12840. Настоящий стандарт применяется к станкам, изготовленным после даты его введения |

| 12840-2006 | Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управленияНастоящий стандарт устанавливает требования безопасности и определяет меры, которые должны быть предприняты лицами, осуществляющими проектирование, изготовление и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) токарных станков общего назначения с ручным управлением с вертикальным или горизонтальным шпинделем, оснащенных и не оснащенных автоматизированной системой управления и предназначенных для холодной обработки металла. Настоящий стан?арт распространяется также на вспомогательные устройства, которые являются составными частями станка (например, инструменты, зажимной патрон, устройства для загрузки, разгрузки, транспортирования заготовок и удаления стружки). Настоящий стандарт не распространяется на токарные станки, предназначенные для использования в качестве станков для автоматического производства продукции и в которых ручное управление служит лишь для наладки станка на производство продукции в автоматическом режиме. Настоящий стандарт применяется к станкам, изготовленным после даты его введения |

| 13788-2007 | Безопасность металлообрабатывающих станков. Станки-автоматы токарные многошпиндельныеНастоящий стандарт устанавливает требования безопасности и определяет меры для устранения опасностей и сокращения рисков для многошпиндельных горизонтальных токарных автоматов и многошпиндельных вертикальных токарных автоматов, предназначенных главным образом для холодной обработки металла без доступа человека в рабочую зону. Настоящий стандарт применяется к многошпиндельным токарным автоматам с числовым программным управлением (ЧПУ) и/или многошпиндельным токарным кулачковым автоматам. Настоящий стандарт не распространяется на токарные автоматы с ЧПУ при возможности работы в режиме ручного управления, которые рассматриваются в ЕН 12840. Настоящий стандарт применяется к станкам, изготовленным после даты его введения |

| 17-70 | Станки токарно-револьверные. Нормы точностиНастоящий стандарт распространяется на прутковые и патронные токарно-револьверные станки классов точности Н и П с вертикальной, горизонтальной и наклонной осями вращения револьверной головки и устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8-77 и жесткость по ГОСТ 7035-75 |

| 18097-88 | Станки токарно-винторезные и токарные. Основные размеры. Нормы точности и жесткости |

| 18097-93 | Станки токарно-винторезные и токарные. Основные размеры. Нормы точностиНастоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da не более 500 мм и DC не более 1500 мм и прочие (класса точности Н) с Da не более 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях |

| 18100-80 | Автоматы токарно-револьверные одношпиндельные прутковые. Нормы точности и жесткостиНастоящий стандарт распространяется на токарно-револьверные одношпиндельные прутковые автоматы общего назначения, классов точности Н и П |

| 18139-72 | Полуавтоматы токарные многошпиндельные патронные вертикальные. Основные размерыНастоящий стандарт распространяется на токарные многошпиндельные патронные вертикальные полуавтоматы последовательного действия |

| 19660-74 | Станки токарные затыловочные. Основные размерыНастоящий стандарт устанавливает основные размеры станков токарных затыловочных |

| 21608-76 | Станки токарные с числовым программным управлением. Основные параметры и размерыНастоящий стандарт распространяется на токарные станки общего назначения с числовым программным управлением: центровые, патронно-центровые, патронные (включая лоботокарные), прутковые автоматы, в том числе на станки с инструментальным магазином |

| 3179-72 | Станки токарно-револьверные. Основные размерыНастоящий стандарт распространяется на патронные и прутковые токарно-револьверные станки общего назначения с вертикальной и горизонтальной осью револьверной головки |

| 43-85 | Автоматы токарные многошпиндельные горизонтальные прутковые. Нормы точности и жесткостиНастоящий стандарт распространяется на токарные многошпиндельные горизонтальные прутковые, кулачковые, с поворотным шпиндельным блоком автоматы общего назначения классов точности Н и П, изготовляемые для нужд народного хозяйства и экспорта |

| 44-93 | Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткостиНастоящий стандарт распространяется на одностоечные и двухстоечные токарно-карусельные станки общего назначения классов точности Н и П, в том числе станки с числовым программным управлением и с цифровой индикацией и автоматической отработкой заданных перемещений. Настоящий стандарт не распространяется на одностоечные токарно-карусельные станки с консольной поперечиной и поступательно перемещающимися планшайбой или (и) стойкой и специальные станки |

| 50057-92 | Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости |

| 50086-92 | Станки заточные для резцов. Основные размеры. Нормы точности |

| 6819-84 | Полуавтоматы токарные многошпиндельные горизонтальные патронные. Нормы точности и жесткостиНастоящий стандарт распространяется на токарные многошпиндельные горизонтальные патронные, кулачковые, с поворотным шпиндельным блоком, полуавтоматы общего назначения классов точности Н и П с наибольшим диаметром патрона до 315 мм, изготавливаемые для нужд народного хозяйства и экспорта |

| 6820-75 | Станки токарные многошпиндельные вертикальные патронные полуавтоматические. Нормы точности и жесткостиНастоящий стандарт распространяется на патронные вертикальные многошпиндельные токарные полуавтоматическик станки последовательного действия общего назначения класса точности Н с наибольшим диаметром обрабатываемого изделия до 630 мм включительно |

| 6945-84 | Автоматы токарные многошпиндельные горизонтальные прутковые. Основные параметры и размерыНастоящий стандарт распространяется на токарные многошпиндельные горизонтальные прутковые, кулачковые, с поворотным шпиндельным блоком, автоматы общего назначения, изготавливаемые для нужд народного хозяйства и экспорта |

| 6946-84 | Полуавтоматы токарные многошпиндельные горизонтальные патронные. Основные параметры и размерыНастоящий стандарт распространяется на токарные многошпиндельные горизонтальные патронные, кулачковые с поворотным шпиндельным блоком, полуавтоматы общего назначения, изготавливаемые для нужд народного хозяйства и экспорта |

| 8427-75 | Станки токарно-продольные. Автоматы. Основные размерыНастоящий стандарт распространяется на автоматические токарно-продольные станки общего назначения |

| 8831-79 | Станки токарно-продольные. Автоматы. Нормы точностиНастоящий стандарт распространяется на автоматические токарно-продольные станки общего назначения классов точности П, В и А и на приспособления к ним |

gostbase.ru

165 Станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 165

Производитель токарного станка модели 165 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

165 Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок модели 165 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб - метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Модификации токарного винторезного станка 165

165 – Ø 1000 универсальный токарно-винторезный

1Н65, 1Н65Ф1, 1Н65Г, 1Н65ГФ1 – Ø 1000 универсальный токарно-винторезный

16К50, 16К50П – Ø 1000 универсальный токарно-винторезный

1658, 1658 – Ø 1000 универсальный токарно-винторезный

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 универсальный токарно-винторезный

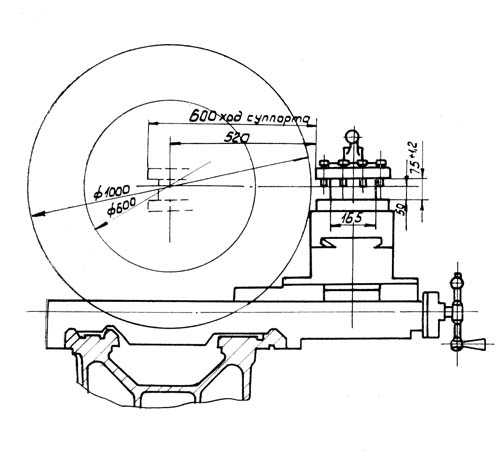

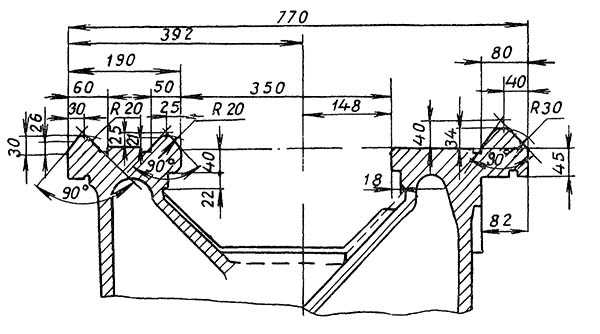

Габарит рабочего пространства токарного станка модели 165

Габарит рабочего пространства токарного станка модели 165

Посадочные и присоединительные базы токарного станка 165. Шпиндель

Шпиндель токарно-винторезного станка 165

Станина токарно-винторезного станка 165

Станина токарно-винторезного станка 165. Смотреть в увеличенном масштабе

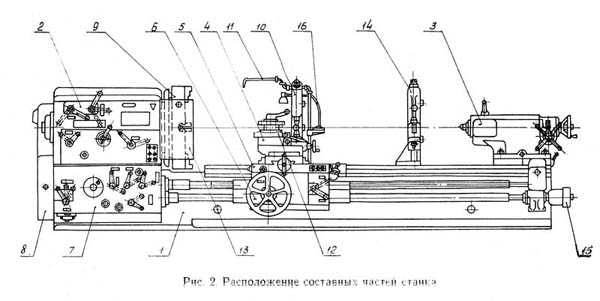

Расположение составных частей токарно-винторезного станка 165

Расположение основных узлов токарного станка 165

Расположение составных частей токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Спецификация составных частей токарно-винторезного станка 165

- Станина 1А64.01 - Для РМЦ-2800; (165.21 Для РМЦ-5000)

- Бабка передняя - 165.02

- Бабка задняя - 165.03

- Суппорт - 165.041

- Каретка - 165.05

- Фартук - 1А64.06

- Коробка подач - 1А64.07

- Шестерни сменные - 165.08

- Патрон - 165.09

- Люнет подвижный 165.10

- Охлаждение - 1А64.14

- Ограждение - 1А64.16

- Ограждение патрона - 165.19

- Люнет неподвижный - 165.20

- Электрооборудование - 165.80

- Электротруборазводка: - 1А64.81 для РМЦ-2800 (165.81 для РМЦ-5000)

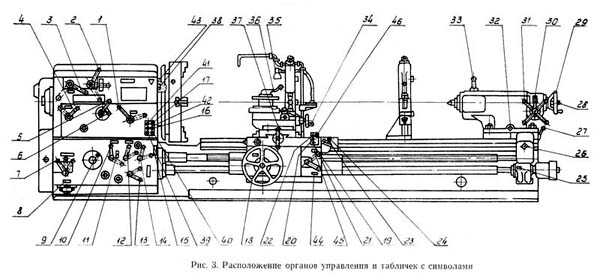

Расположение органов управления токарно-винторезным станком 165

Расположение органов управления токарным станком 165

Расположение органов управления токарно-винторезным станком 165. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 165

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- -

- Рукоятки установки величины подачи и шага реэьбы

- Рукоятки установки величины подачи и шага реэьбы

- -

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- -

- Кнопка «Стоп» (дублирующая)

- Кнопка Шпиндель «Назад» (дублирующая)

- Маховик ручного перемещения каретки

- Кнопка Шпиндель «Вперед»

- Кнопка «Стоп»

- Рукоятка включения гайки ходового винта

- Кнопка Шпиндель «Назад»

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- -

- Валик ручного перемещения задней байки

- Рукоятка упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Кнопка Шпиндель «Прерывистое вращение»

- Кнопка Шпиндель «Вперед» (дублирующая)

- Кнопка Охлаждение «Пуск»

- Кнопка Охлаждение «Стоп»

- -

- -

- -

- Кнопка «Автомат отключен»

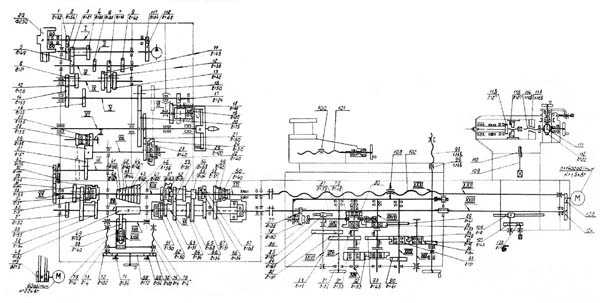

Кинематическая схема токарно-винторезного станка модели 165

Кинематическая схема токарно-винторезного станка 165

Кинематическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Коробка скоростей сообщает шпинделю 24 различных скорости как прямого, так и обратного вращения через кинематические цепи согласно табл. 4.

Реверс шпинделя осуществляется электродвигателем.

На вал IX коробки скоростей вращение передается от шпинделя через зубчатые колеса 21—22, 26—27 или от вала V (при включении звена увеличения шага в восемь раз) через зубчатые колеса 16—24, 23—22, 26—27. Бал IX при этом получает соответственно один или восемь оборотов на один оборот шпинделя.

Блок зубчатых колес 25 и 28 предназначен для изменения направления перемещения каретки при нарезании резьбы.

В коробку подач движение передается с вала IX через сменные зубчатые колеса 30—32—31.

Коробка подач сообщает суппорту через обгонную муфту, ходовой вал XXIII и механизм фартука 32 продольных и поперечных подачи.

Расчет кинематической цепи продольной и поперечной подач производится по формуле

i = iсм * iк.п * iф

где:

iсм — передаточное отношение сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф — передаточное отношение фартука.

Кинематические цепи, через которые осуществляются подачи, приведены в табл. 5 для коробки подач и в табл. 6 для фартука.

Нарезание резьб осуществляется через кинематические цепи коробки подач, приведенные в табл. 7. Кроме того, нарезание резьб можно производить при прямом соединении ходового винта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач и резьб расширяется при использовании звена увеличения шага в восемь раз.

Перечень элементов кинематической схемы (см. рис. 4) приведен в табл. 8, а корригированных зубчатых колес — в табл.9.

Краткое описание токарно-винторезного станка модели 165

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины находятся ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала и редуктором быстрого перемещения суппорта с фланцевым электродвигателем.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ 5000 имеются две подвески.

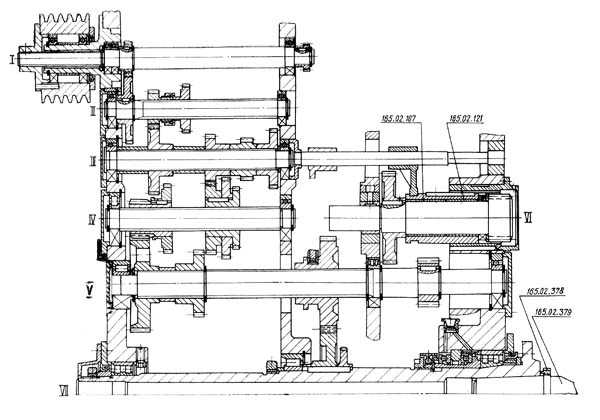

Бабка передняя токарно-винторезного станка модели 165

Бабка передняя токарно-винторезного станка 165

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе передней бабки смонтированы:

- коробка скоростей

- шпиндельный узел

- звено увеличения шага в восемь раз

- механизм изменения направления перемещения каретки при нарезании резьб

- механизм настройки скоростей шпинделя

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Описание регулирования шпиндельных подшипников приведено в разделе «Регулирование».

Настройка частоты вращения шпинделя, а также настройка на нарезание правой или левой резьбы нормального или увеличенного шага производится перемещением зубчатых колес по шлицевым валам с помощью рукояток, расположенных на передней стенке бабки передней (см. рис. 37 и табл. 22).

Шлицы валов и зубья зубчатых колес закалены и отшлифованы.

Включение звена увеличения шага возможно только при работе с перебором.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика 26 (см. рис. 3).

Бабка крепится к станине при помощи двух прихватов тремя болтами.

Для жесткой фиксации в осевом направлении в бабке задней имеется упор, который можно вводить в литые впадины станины рукояткой 27.

Корпус бабки смещается по мостику в поперечном направлении (см. подраздел «Регулирование»).

В пиноль бабки встроен вращающийся шпиндель, подшипники передней опоры которого регулируются с помощью гаек.

Быстрое перемещение пиноли производится маховиком 29. стопорение — рукояткой 33.

Медленное перемещение пиноли осуществляется рукоятками 31 через червячный редуктор, включаемый рукояткой 30.

Для сверления, зенкерования и развертывания поворотом толкателя 28 необходимо включить зубчатую муфту, жестко соединяющую шпиндель с пинолью.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

При смене центра или инструмента пиноль необходимо вдвинуть в корпус бабки до отказа. При этом толкатель выталкивает центр или инструмент из шпинделя.

Суппорт и каретка

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины и поперечное по направляющим каретки. Оба перемещения осуществляются механически (с рабочей подачей и использованием механизма быстрого перемещения) и вручную.

Резцовые салазки, несущие четырехпозиционный резцедержатель, перемещаются вручную по направляющим поворотной части, которую можно повернуть вокруг вертикальной оси на любой угол.

Гайка винтовой пары поперечного перемещения суппорта составная и разделена регулировочным клином. Регулирование зазоров в направляющих каретки, поворотной части, производимое клиньями, в' винтовой паре поперечного' перемещения суппорта приведено в подразделе 2.4. «Регулирование».

Фартук станка

Фартук — закрытого типа со съемной передней стенкой (крышкой).

Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке 23 управления механическими ходами каретки и суппорта (см. рис. 3), причем направление включения рукоятки совпадает с направлением подачи.

Дополнительным нажатием кнопки 24 (см. рис. 3), встроенной в рукоятку 23, можно включить быстрый ход суппорта в направлении наклона рукоятки управления (23).

Благодаря обгонной муфте, вмонтированной в коробку подач, включение быстрого хода возможно при включенной подаче.

Гайка ходового винта разрезная, включается рукояткой 21 через кулачковое устройство.

Во избежание одновременного включения гайки ходового винта и подачи имеется электромеханическая блокировка.

В фартуке смонтирован механизм предохранительной муфты, исключающей поломку станка при перегрузках. Регулировка ее приведена в подразделе 2.4. «Регулирование».

Коробка подач

Коробка подач — закрытого типа со съемной передней стенкой (крышкой).

Механизм коробки подач позволяет получить все подачи и нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Настройку коробки подач на подачу или нарезание резьбы производить в соответствии с табл. 23 и 24 в следующем порядке (см. рис. 3 и рис. 38):

- рукоятку 10 перевести в положение «выключение»

- рукоятку 14 перевести в положение «ходовой винт» для нарезания резьб или в положение «ходовой валик» — для работы с подачей

- рукоятку 7 перевести в одно из трех положений - «дюймовая резьба», «модульная резьба», «метрическая резьба или подача»

- рукоятки 9, 12, 13 установить согласно таблице подач и резьб на требуемую резьбу или подачу, причем для установки рукоятки 9 в нужное положение подвести соответствующую цифру на ее диске под указатель;

- рукоятку 10 перевести в положение «включение»

При настройке на нарезание резьб с шагом повышенной точности ходовой винт соединить зубчатыми муфтами напрямую с приемным валом коробки подач в соответствии с табл. 25 (см. рис. 39).

Сменные шестерни

Комплект сменных зубчатых колес с iсм = 2/3, позволяющий получать на станке все резьбы и подачи, указанные в разделе «Паспорт», установлен на стенке бабки передней.

В конструкции механизма сменных шестерен предусмотрена возможность установки и других комплектов зубчатых колес.

Патроны

В состав станка входит четырехкулачковый несамоцентри-рующий патрон диаметром 1000 мм.

Люнеты

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

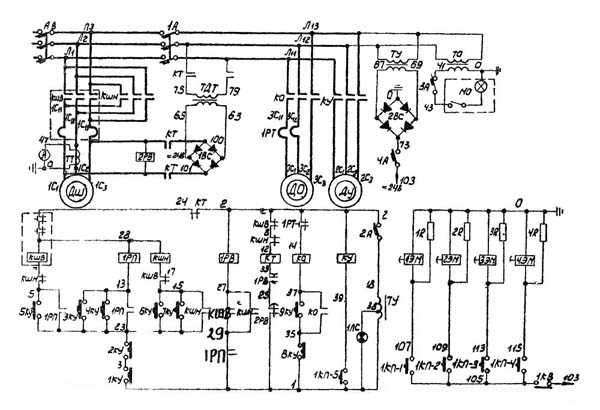

Электрическая схема токарно-винторезного станка модели 165

Электросхема универсального токарно-винторезного станка 165

Электрическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Электрооборудование станка 165. Общие сведения

На станке установлены следующие электродвигатели:

- электродвигатель главного привода

- электродвигатель быстрых перемещений каретки

- электродвигатель насоса охлаждения

Питание электрооборудования станка осуществляется от сети переменного тока 380 в, 50 Гц.

Питание цепей управления постоянного тока напряжением 24 В осуществляется от селенового выпрямителя Д1 (однофазный мост, см. рис. 14).

Питание цепей управления переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание лампы местного освещения напряжением 24 в производится от отдельного трансформатора.

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки и указана в табл. 11.

Управление электроприводами станка дистанционное, кнопочное и осуществляется (см. рис. 17):

- с пульта управления на бабке передней — ПБ

- с пульта управления на каретке — ПК

- с пульта управления на фартуке — ПФ

Присоединение электрооборудования станка к цеховой электросети осуществляется с помощью вводного автомата (автоматического1 выключателя) ВА1, установленного на боковой стенке ниши передней бабки. Ввод осуществляется проводом сечением 10 мм2.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями я тепловыми реле.

Величины номинальных токов и значений вставок магнитных пускателей и реле даны в табл. 12, 13.

Нулевая защита электрооборудования станка осуществляется размыканием з. (замыкающих) блокконтактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой электросети.

Технические характеристики токарного станка 165

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru