Содержание

Устройство токарно-винторезного станка модели 1К62

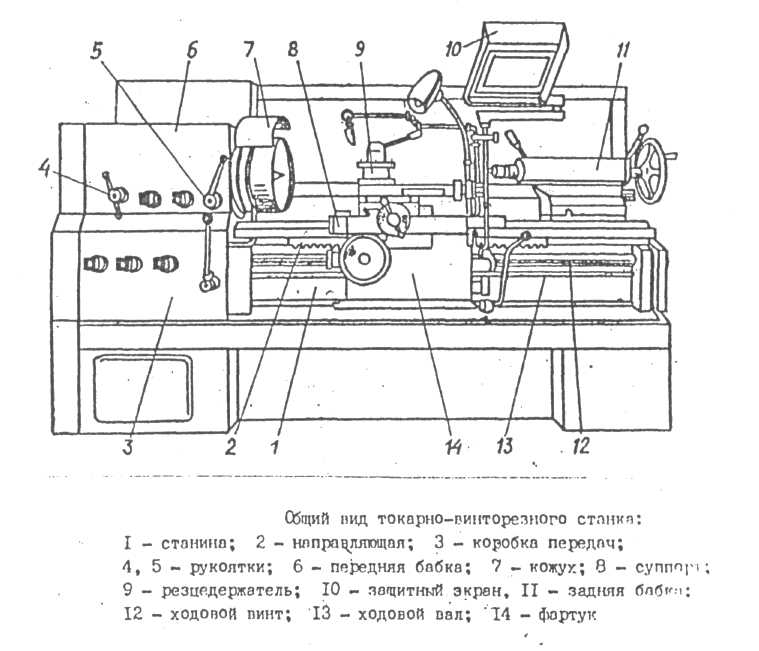

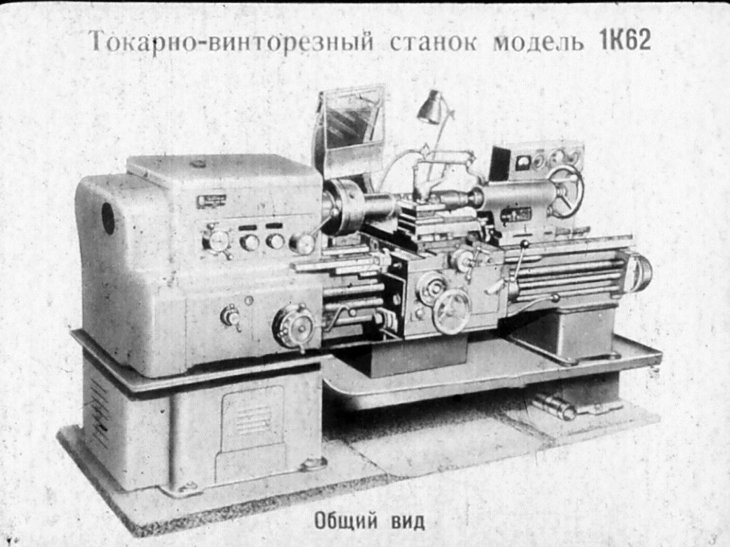

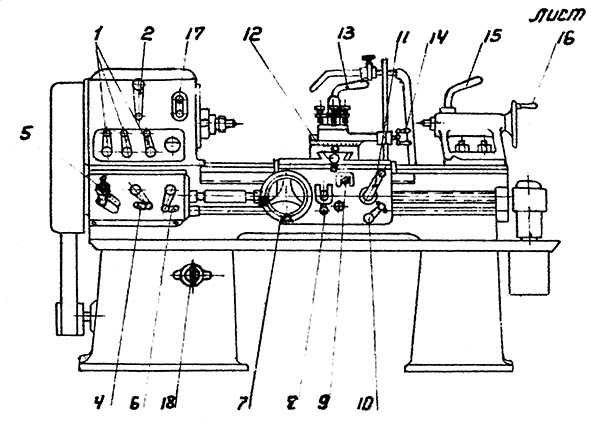

Общее описание. Общий вид

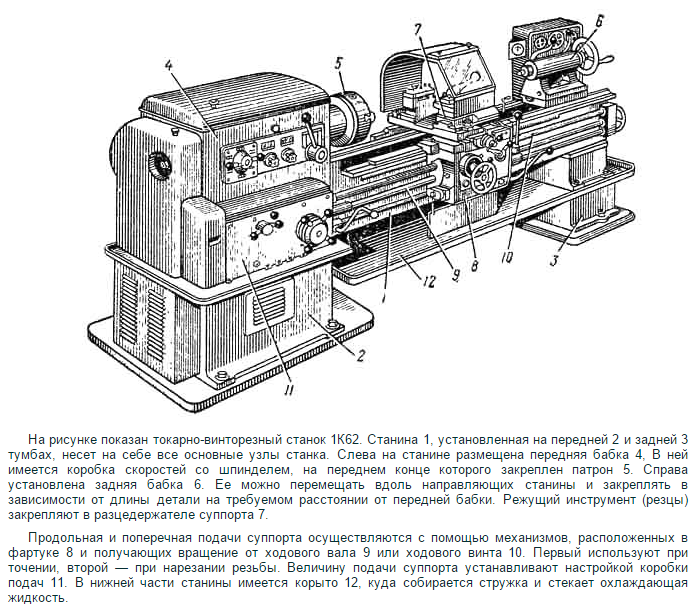

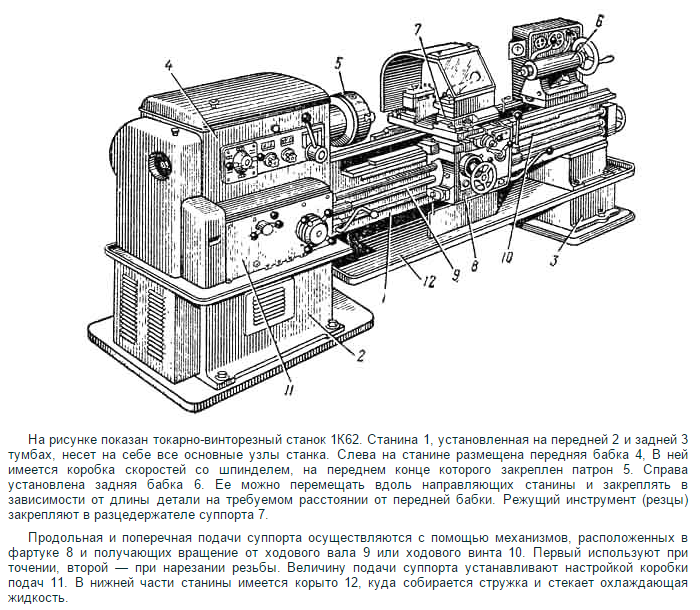

токарно-винторезного станка модели 1К62

завода «Красный пролетарий» им. А. И. Ефремова пока зан на рис. 21.

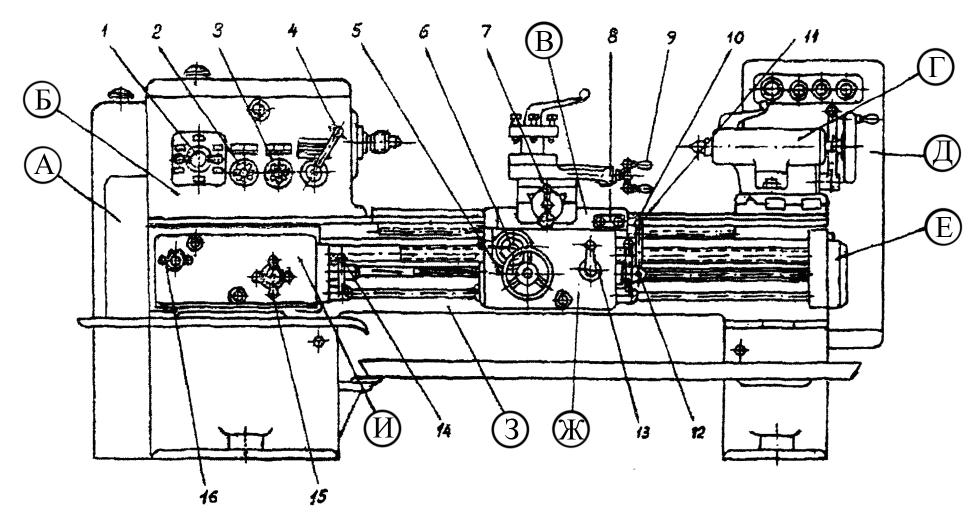

Основные части этого станка, присущие любому токарно-винторезному станку, — неподвижная передняя бабка 1, подвижная и >закрепляемая в рабочем положении задняя бабка 3 и подвижный в работе суппорт 2, в резцедержателе которого крепится резец. Суппорт управляется с помощью механизмов фартука 4 и получает движение от коробки подач 6. Все эти части станка размещаются на станине 5.

Станок является универсальным и предназначен для работы в условиях индивидуального и мелкосерийного производства. На нем можно обрабатывать детали диаметром до 400 мм, а из прут ковой заготовки — диаметром до 45 мм.

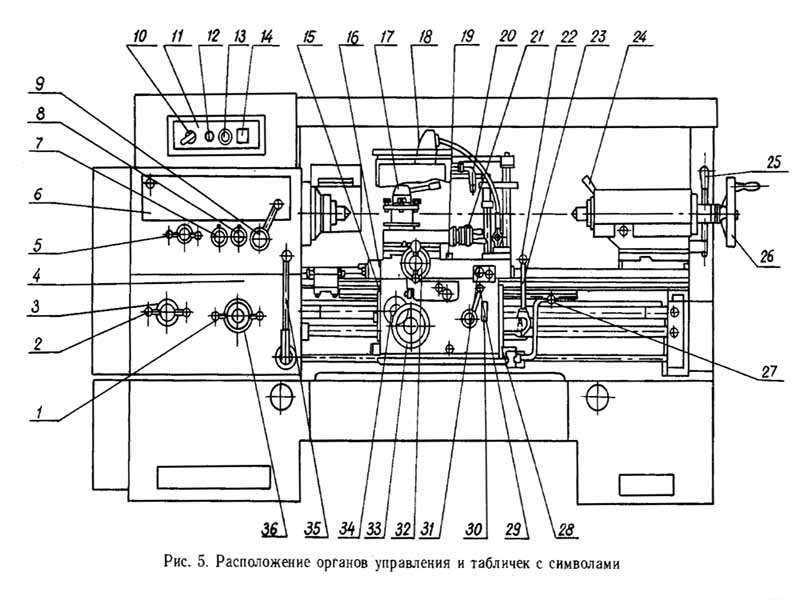

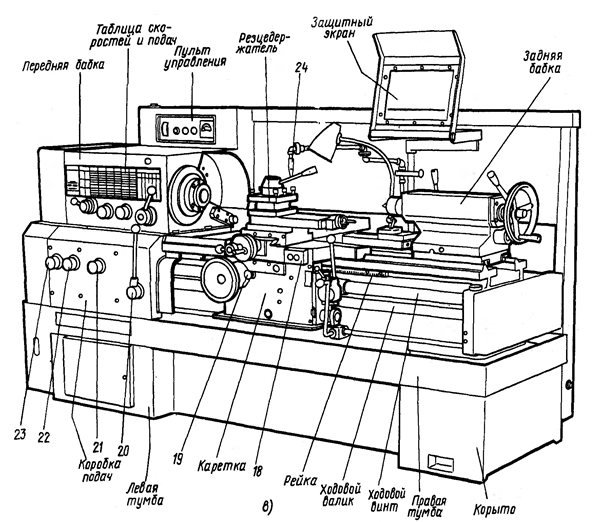

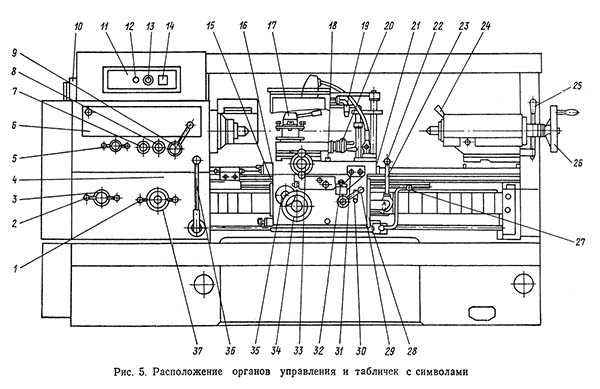

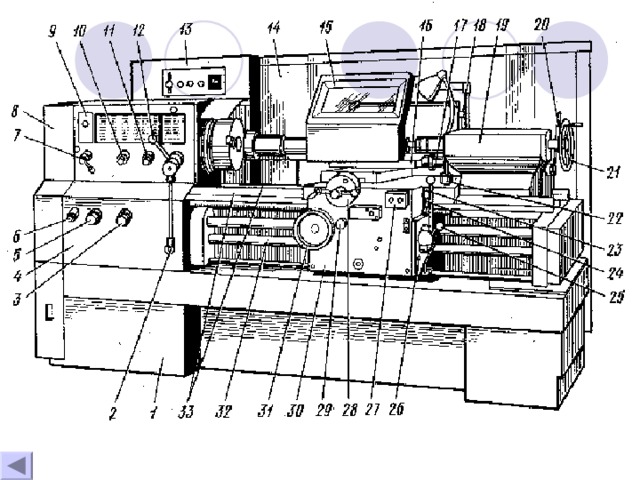

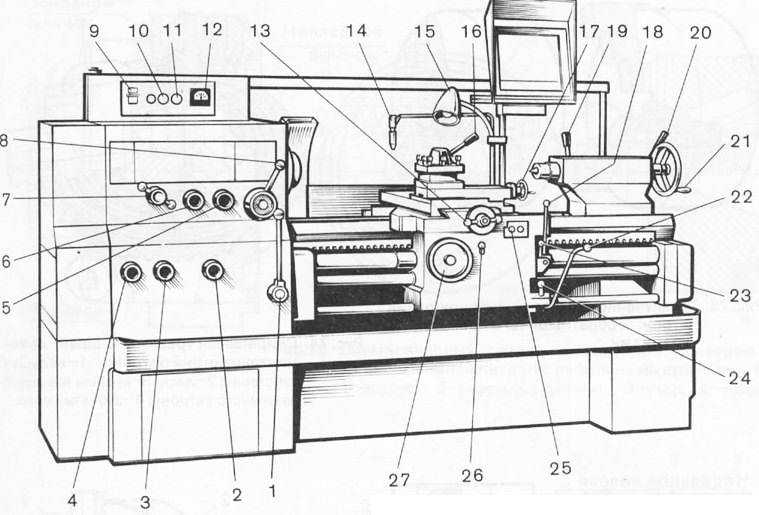

Основные части станка, органы управления и средства для за крепления заготовок показаны на рис. 22.

В подшипниках передней бабки 39 вращается шпиндель 5 — глав ный вал станка, на правом конце которого крепится патрон 6 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматривае мый станок имеет 23 скорости шпинделя — от 12,5 до 2000 об/мин. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для различных работ. Пуск станка, остановка его и изменение направления вращения шпинделя осуществляются при помощи рукояток 26 или 34, расположенных для удобства токаря в разных концах станка. Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Рис.21. Общий вид токарного станка модели 1К62.

Станина станка 27 коробчатой формы с поперечными ребрами меет две призматические закаленные направляющие; переднюю — для передвижения суппорта 33 и заднюю — для перемещения задней бабки 19 (их видно на рис. 21).

В пиноли 12 задней бабки устанавливается центр 11. Задняя > бабка может быть установлена на различном расстоянии от ней и закреплена с помощью рукоятки 16. Более прочное закрепление осуществляется завертыванием гайки 22, Кроме того, можно перемещать пиноль бабки вращением маховичка 18 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 21, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Рис.22. Токарно-винторезный станок модели 1К62.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется центровой линией станка. . Она параллельна направляющим станины.

Режущий инструмент (резец) закрепляется на суппорте 33. Суппорт состоит из нескольких частей, перемещающихся в разных >направлениях. Это обеспечивает возможность осуществления подачи резца — продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная и поперечная — также и автоматическими. Продольная ручная подача осуществляется> вращением маховика 31, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 30 суппорта.

Поперечная ручная подача производится вращением рукоятки 7, а подача верхней (поворотной) части суппорта — посредством рукоятки 8.

Автоматические подачи резца заимствуются от ходового винта 24 или от ходового вала 25, получающих вращение с разными скоростями от коробки подач 37. Ходовой винт используется при наре>зании резьб, ходовой вал — при всех остальных токарных работах.

Включение подачи, заимствуемой от ходового винта и ходового вала, осуществляется при помощи рукояток 35 и 36. Кнопка 32 служит для выключения реечного зубчатого колеса из рейки при нарезании резьбы. Рукояткой 28 производится включение и вы ключение разъемной гайки ходового винта, а рукояткой 10 — подач, заимствуемых от ходового вала. Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 3 служит для реверсирования (изменения направле ния вращения) ходового винта, что вызывает изменение направления перемещения суппорта, необходимое при нарезании левых резьб.

Коробка подач связана зубчатыми колесами через гитару, расположенную под кожухом 38, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются всегда -согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 35 и 36 и пользуясь также рукояткой 2, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых по ГОСТу метрическихи дюймовых резьб и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах.

Используя сменные шестерни гитары, можно нарезать модульные и питчевые резьбы. Посредством рукоятки 2 шаг нарезаемой резьбы может быть увеличен в 2,8 или в 32 раза, а также может производиться деление при нарезании многоходовых резьб (причисле ходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60).

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 192 мм, дюймовые с числом витков от 2 до 24 на 1″, модульные с шагом в модулях от 0,5 до 48 и питчевые с шагом в питчах от 1 до 96.

Кроме того, на станке можно получить при работе через ходовой вал продольные автоматические подачи от 0,070 до 4,16 мм/об и поперечные от 0,035 до 2,08 мм/об.

Пуск и остановка главного электродвигателя осуществляются нажатием на кнопку 29, включение насоса для подачи эмульсии, размещенного в правой тумбе станка, — с помощью выключателя 14. Для включения электроэнергии и освещения служат выключатели 15 -и 17. Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

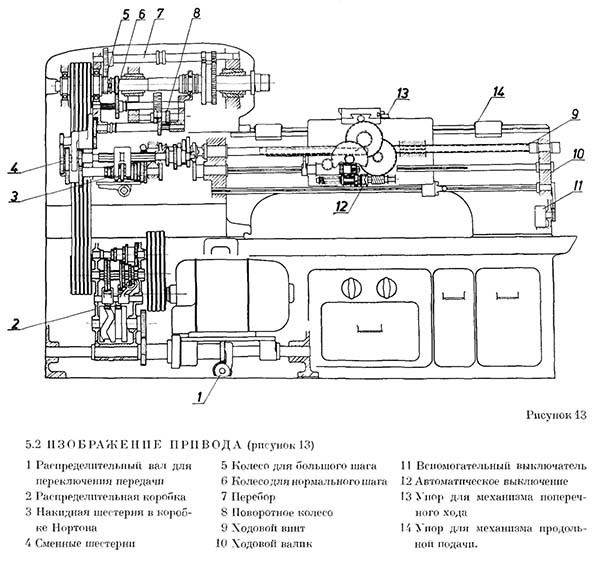

Кинематика станка. На рис. 23 изображена кинематическая схема станка. Перед ее изучением следует рассмотреть табл.3 и усвоить условные обозначения элементов кинематических цепей.

От главного электродвигателя клиноременной передачей с от ношением 142—254 (диаметры шкивов) вращение передается валу коробки скоростей. На валу установлены многодисковые фрикционы (устройство их описано ниже), при помощи которых переключением муфты М1 можно передавать шпинделю правое или левое, вращение (прямой или обратный ход).

При прямом ходе (перемещение муфты М1 влево) вал может получить две скорости. Это осуществляется перемещением подвижного блока зубчатых колес Б1 вследствие чего вращение будет передаваться через зубчатые пары колес либо 56—34, либо 51—39. При включении муфты М1 на обратный ход (перемещение муфты вправо) передача осуществится через две пары зубчатых колес 50— 24 и 36—38, что и приведет к изменению направления вращения.

С вала на вал III с помощью тройного блока зубчатых колес Ба вращение передается через колеса 29—47, 21—55 (как показано на схеме) или 38—38. Вал, таким образом, может получить шесть различных рабочих скоростей.

Включением блока Б5 влево, как это показано на схеме, шесть скоростей можно передать на шпиндель (вал VI) через пару зубчатых колес 65—43. При переводе блока Б5 вправо, через колеса 26—52 вращение с вала на вал VI передается через перебор. Перебором называется группа колес, размещенных на валах, IV и У, с помощью которых количество скоростей умножается, одновременно понижаясь в численном значении. Меняя положение блоков Б3 и Б4 на валу IV, передачу можно осуществить через колеса 22—88

Рис.23. Кинематическая схема токарно-винторезного станка модели 1К62.

и 22—88 (как показано на схеме) или 22—88 и 45—45, или 45—45 и 22—88 или 45—45 и 45—45, в результате чего будут получены соответственно передаточные отношения 1/16, 1/4, и 1. Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

К коробке подач передача идет через промежуточный вал VII и установленный на нем передвижной блок Б6. Движения подач заимствуются либо от шпинделя через зубчатые колеса 60—60, когда этот блок (блок звена увеличения шага) находится в крайнем левом положении, как показано на схеме, либо от вала через зубчатые колеса 45—45, как на схеме показано условным пунктиром, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, служащий для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При нарезании модульных и питчевых резьб сменные блоки переворачиваются и вращение передается зубчатыми колесами 64—95—97. Далее передача для нарезания дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенном зубчатом колесе 35, установленном на валу Xи выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Двухвенцовый блок Б10 передает вращение ходовому валику XVII через двухвенцовый неподвижный блок 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через зубчатые колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX (на схеме механизм фартука показан условно развернутым на 90°). Вал связан передним зубчатым колесом 40 непосредственно с зубчатыми венцам и кулачковых муфт М7 и М9, а задним колесом 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и M8 (см. штриховые линии на схеме).

При сцеплении кулачковых муфт М6 или М7 (ручная подача) вращение от вала XX через зубчатые колеса 14—66 передается валу — XXI — с закрепленным на нем зубчатым колесом 10. Обкатыванием колеса по рейке осуществляется продольная подача суппорта. На валу XXI смонтирован лимб продольной подачи с ценой деления 1 мм.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 или М9 (ручная), после чего вращение от вала XXII передается поперечному ходовому винту XXIII зубчатыми колесами 40—61—20.

Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Устройство токарного станка 16К20

Устройство основных узлов токарно-винторезного станка. Фрикционная муфта. Суппорт.

Резцедержатель. Задняя бабка.

Резцедержатель. Задняя бабка.

…

смотреть

все ->

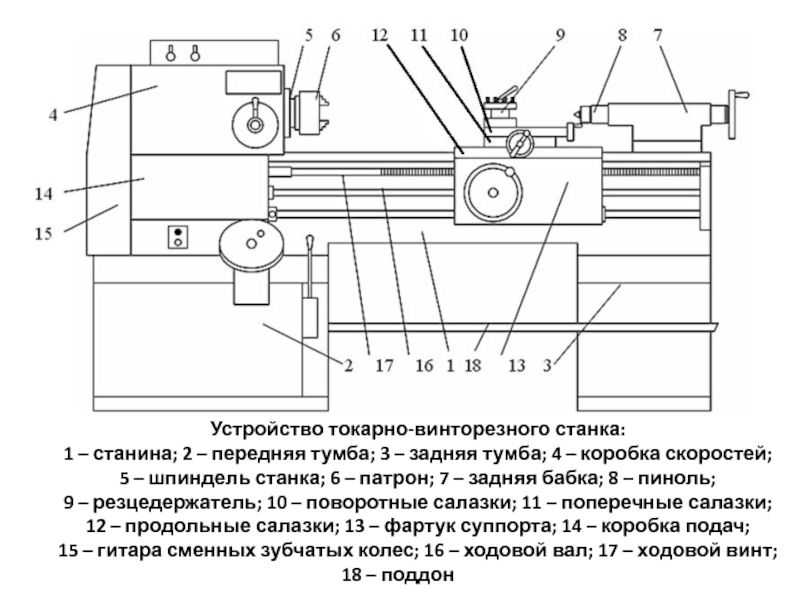

Устройство и классификация токарно-винторезных станков

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание

резьбы, единичных деталей и малых групп деталей. Однако бывают станки без

ходового винта. На таких станках можно выполнять все виды токарных работ,

кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют

токарно-винторезные станки, являются наибольший диаметр D обрабатываемой

заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая

длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших

Ряд наибольших

диаметров обработки для токарно-винторезных станков имеет вид: D = 100,

125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее

до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием

между центрами станка. Выпускаемые станки при одном и том же значении D

могут иметь различные значения L. По массе токарные станки делятся на легкие

— до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные

— до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении,

часовой промышленности, в экспериментальных и опытных цехах предприятий.

Эти станки выпускаются как с механической подачей, так и без нее. На средних

На средних

станках производится 70 — 80% общего объема токарных работ. Эти станки

предназначены для чистовой и получистовой обработки, а также для нарезания

резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью

и широким диапазоном частот вращения шпинделя и подач инструмента, что

позволяет обрабатывать детали на экономичных режимах с применением современных

прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Средние станки оснащаются различными приспособлениями, расширяющими их

технологические возможности, облегчающими труд рабочего и позволяющими

повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом

машиностроении, а также в других отраслях для обработки валков прокатных

станов, железнодорожных колесных пар, роторов турбин и др.

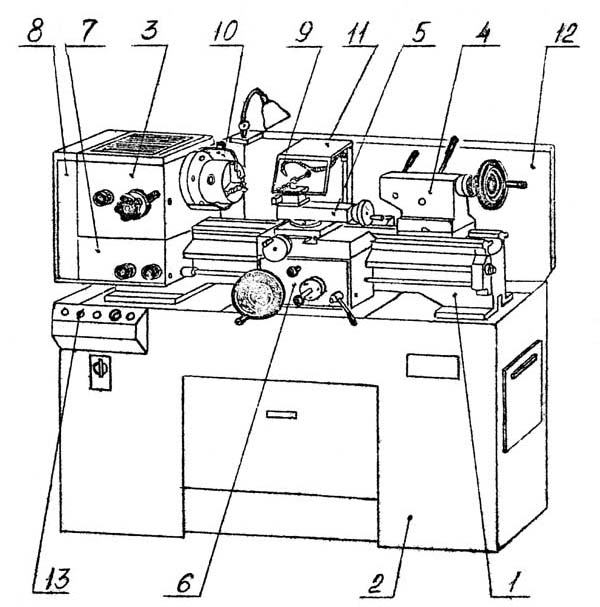

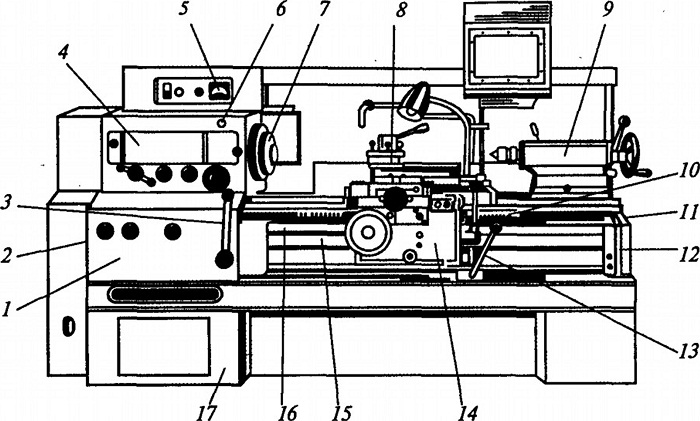

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 —

передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы,

6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11

— гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 — коробка

скоростей, 14 — шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют

одинаковое название, назначение и расположение. Смотри рисунок вверху.

Типичный токарно-винторезный станок 16К20 завода «Красный пролетарий» показан

на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка

мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки

подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения

шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания

многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево-

или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли,

20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения

ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового

винта, 25 — управления изменением направления вращения шпинделя и его остановкой,

26 — включения и выключения подачи, 28 — поперечного перемещения салазок,

29 — включения продольной автоматической подачи, 27 — кнопка включения

и выключения главного электродвигателя, 31 — продольного перемещения салазок;

Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи

главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф,

14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка,

22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33

— направляющие станины

На главную

Что такое токарно-винторезный станок и как он работает?

Нарезание резьбы является неотъемлемой частью производственного процесса, но что такое токарно-винторезный станок и как он работает?

В этой статье мы расскажем, как работают токарно-винторезные станки и как выбрать правильную пластину для нарезания резьбы. В R.D. Barrett мы снабжаем инженеров и экспертов прецизионными инструментами с 1975 года, за это время мы накопили непревзойденные отраслевые знания и самый большой в Великобритании запас инженерных инструментов, включая резьбонарезные пластины и расходные материалы для механической обработки.

В R.D. Barrett мы снабжаем инженеров и экспертов прецизионными инструментами с 1975 года, за это время мы накопили непревзойденные отраслевые знания и самый большой в Великобритании запас инженерных инструментов, включая резьбонарезные пластины и расходные материалы для механической обработки.

Что такое токарно-винторезный станок?

Токарно-винторезные станки существуют уже сотни лет и позволяют инженерам нарезать как внутреннюю, так и внешнюю резьбу. Современные передовые инженерные станки с ЧПУ выполняют ту же функцию с точностью, о которой предыдущие поколения инженеров могли только мечтать.

Станки с ЧПУ используют сменные пластины как для резки, так и для формовки заготовки. Единственная режущая точка (резьбонарезной инструмент) перемещается вверх и вниз по длине заготовки, удаляя материал для создания резьбы. Станки с ЧПУ могут нарезать как внутреннюю, так и внешнюю резьбу. Для этого заготовке может потребоваться пройти через ЧПУ несколько раз (так называемые многократные проходы).

Этот процесс известен как нарезание резьбы в одной точке. Нарезание резьбы в одной точке позволяет инженерам нарезать заготовки с различными размерами и формами резьбы, используя один держатель инструмента. Теоретически заготовки могут быть любого размера (хотя они, естественно, будут ограничены размерами станка с ЧПУ).

Но как работает токарно-винторезный станок? Давайте взглянем.

Как работает токарно-винторезный станок?

Когда заготовка вращается на токарном станке, из нее удаляется материал для формирования резьбы. Скорость движения фрезы и скорость вращения заготовки определяют глубину резания и сближение резьбы (шаг резьбы). Равномерность резьбы обеспечивается запрограммированной скоростью подачи на оборот.

Станки с ЧПУ работают на высочайшем уровне, обеспечивая высококачественные готовые заготовки, не требующие дополнительной обработки или инструментов. После снятия со станка с ЧПУ они готовы к использованию.

Способ входа режущего инструмента в заготовку можно запрограммировать различными способами в зависимости от применения. Опции включают радиальную подачу, угловую подачу и модифицированную угловую подачу. Выбор входа зависит от прочности материала, с которым вы работаете.

Опции включают радиальную подачу, угловую подачу и модифицированную угловую подачу. Выбор входа зависит от прочности материала, с которым вы работаете.

На качество нарезания резьбы могут влиять несколько факторов, в том числе износ инструмента, температура и отсутствие охлаждающей жидкости на заготовке.

Для нарезания резьбы на токарном станке требуются сменные пластины. Сменные пластины бывают разных размеров и материалов, включая высококачественные твердосплавные пластины.

Мы рекомендуем инвестировать в пластину для нарезания резьбы самого высокого качества, чтобы обеспечить постоянное качество и долговечность. Дешевые резьбонарезные пластины не прослужат долго и в некоторых случаях могут вызвать проблемы, включая сколы, которые могут повредить заготовку.

Для нарезания резьбы в самых тяжелых условиях мы рекомендуем использовать твердосплавные режущие пластины. Твердосплавные винтовые пластины могут работать при невероятно высоких температурах, точно обрабатывая металлы, включая стали, углерод, чугун и жаропрочные сплавы.

Чтобы выбрать правильную резьбонарезную пластину, вам потребуется следующая информация, в том числе:

- Форма резьбы (THFT)

- Тип инструмента

- Минимальный диаметр отверстия (DMIN)

- Обозначение производителя сплава (GRDMFG)

- Диаметр соединения со стороны машины (DCONMS)

Тип требуемой резьбонарезной пластины также зависит от обрабатываемого материала. Пластины с плоской геометрией подходят для всех типов материалов, а резьбовые вставки с острой геометрией подходят для твердых материалов, включая нержавеющую сталь. Высококачественные стружколомающие пластины подходят для обработки твердых материалов, таких как нержавеющая сталь, где их можно использовать в течение более длительного периода непрерывной обработки без надзора.

В RD Barrett мы всегда готовы обсудить ваши требования к инженерному инструменту и помочь вам определить резьбонарезные пластины, которые вам нужны для текущей работы.

Точное машиностроение

В прошлом нарезание резьбы выполнялось опытными операторами станков. Современные станки с ЧПУ позволяют операторам создавать программы, обеспечивающие воспроизводимость и качество, раз за разом обеспечивая точные детали и точную резьбу.

Современные станки с ЧПУ позволяют операторам создавать программы, обеспечивающие воспроизводимость и качество, раз за разом обеспечивая точные детали и точную резьбу.

В компании R.D. Barrett мы являемся инженерами-экспертами и можем дать беспристрастный совет, чтобы помочь вам выбрать пластины правильного размера для нарезания внутренней и внешней резьбы. Если вам нужна какая-либо информация или совет по нарезке резьбы или другим станкам, свяжитесь с нами сегодня.

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

Резцедержатель. Задняя бабка.

Резцедержатель. Задняя бабка.

При вращении штифта образуется спиральная линия. Углубите линию разреза в V-образный паз, и у вас получится нить. К сожалению, если вы не домашний повар, у вас теперь серьезные проблемы с SWMBO, и вам нужно быстро попасть на Amazon и заказать еще один. Размер резьбы зависит от их внешнего диаметра и количества витков на дюйм. например 0,75″ x 10 tpi (0,75″ в диаметре и десять витков на дюйм). Или, для метрических резьб, по их наружному диаметру и расстоянию между гребнями резьбы, т.е. M10 x 1,5 — это резьба диаметром 10 мм с расстоянием между гребнями 1,5 мм. Шаг резьбы лучше всего измерять с помощью «измерителя резьбы», который можно приобрести у любого продавца машин, хотя при осторожном и хорошем зрении можно использовать стальную линейку.

При вращении штифта образуется спиральная линия. Углубите линию разреза в V-образный паз, и у вас получится нить. К сожалению, если вы не домашний повар, у вас теперь серьезные проблемы с SWMBO, и вам нужно быстро попасть на Amazon и заказать еще один. Размер резьбы зависит от их внешнего диаметра и количества витков на дюйм. например 0,75″ x 10 tpi (0,75″ в диаметре и десять витков на дюйм). Или, для метрических резьб, по их наружному диаметру и расстоянию между гребнями резьбы, т.е. M10 x 1,5 — это резьба диаметром 10 мм с расстоянием между гребнями 1,5 мм. Шаг резьбы лучше всего измерять с помощью «измерителя резьбы», который можно приобрести у любого продавца машин, хотя при осторожном и хорошем зрении можно использовать стальную линейку.  Однако, начиная с промышленной революции и продолжаясь в викторианские времена, потребность в гайках и болтах возникла как никогда и резьбовые фитинги ошеломляющего разнообразия типов и размеров. Ситуация сегодня, после десятилетий исследований иногда противоречащих друг другу требований и повсеместного принятия метрической системы (за исключением США), представляет собой огромное количество типов резьбы и сотни различных конструкций «застежки». Однако, несмотря на эту кажущуюся сложность, основные элементы нарезания резьбы на токарном станке просты. Токарный станок на протяжении тысячелетий оставался, по сути, гончарным кругом, перевернутым набок и способным, с инженерной точки зрения, только к простейшей работе. Его первое использование для нарезания резьбы было не чем иным, как революционным шагом, поскольку с помощью зубчатой передачи, соединяющей шпиндель токарного станка с длинным винтом, идущим вдоль станины, а винт с кареткой токарного станка, последний вместе с его режущий инструмент можно было заставить перемещаться на заданное расстояние при каждом обороте шпинделя.

Однако, начиная с промышленной революции и продолжаясь в викторианские времена, потребность в гайках и болтах возникла как никогда и резьбовые фитинги ошеломляющего разнообразия типов и размеров. Ситуация сегодня, после десятилетий исследований иногда противоречащих друг другу требований и повсеместного принятия метрической системы (за исключением США), представляет собой огромное количество типов резьбы и сотни различных конструкций «застежки». Однако, несмотря на эту кажущуюся сложность, основные элементы нарезания резьбы на токарном станке просты. Токарный станок на протяжении тысячелетий оставался, по сути, гончарным кругом, перевернутым набок и способным, с инженерной точки зрения, только к простейшей работе. Его первое использование для нарезания резьбы было не чем иным, как революционным шагом, поскольку с помощью зубчатой передачи, соединяющей шпиндель токарного станка с длинным винтом, идущим вдоль станины, а винт с кареткой токарного станка, последний вместе с его режущий инструмент можно было заставить перемещаться на заданное расстояние при каждом обороте шпинделя. Если заготовка вращается восемь раз, а режущий инструмент с помощью зубчатой передачи перемещается ровно на один дюйм, то спираль будет вырезана с 8 оборотами на дюйм, иначе известной как 8 tpi. (t.p.i. = ниток на дюйм).

Если заготовка вращается восемь раз, а режущий инструмент с помощью зубчатой передачи перемещается ровно на один дюйм, то спираль будет вырезана с 8 оборотами на дюйм, иначе известной как 8 tpi. (t.p.i. = ниток на дюйм). Ходовой винт будет воспроизводить свой точный шаг (отсюда необходимость точности) на нарезаемом материале — при условии, что он может каким-либо образом приводиться в движение напрямую от шпинделя передней бабки — обычно с помощью обычных прямозубых зубчатых колес, но иногда с помощью конических зубчатых колес, планетарных приводов. или даже, в некоторых случаях, с использованием зубчатых ремней. Конечно, с появлением компьютерного управления относительными движениями шпинделя и каретки можно легко управлять с помощью электроники — следовательно, теперь можно создавать резьбу без необходимости какого-либо механического соединения между шпинделем и кареткой).

Ходовой винт будет воспроизводить свой точный шаг (отсюда необходимость точности) на нарезаемом материале — при условии, что он может каким-либо образом приводиться в движение напрямую от шпинделя передней бабки — обычно с помощью обычных прямозубых зубчатых колес, но иногда с помощью конических зубчатых колес, планетарных приводов. или даже, в некоторых случаях, с использованием зубчатых ремней. Конечно, с появлением компьютерного управления относительными движениями шпинделя и каретки можно легко управлять с помощью электроники — следовательно, теперь можно создавать резьбу без необходимости какого-либо механического соединения между шпинделем и кареткой).  По окончании нарезания резьбы резьбонарезной механизм снимается, а шестерни точной подачи заменяются. Этой трудоемкой работы можно в значительной степени избежать, если установить редуктор для нарезания резьбы, что объясняет их популярность в промышленности. Однако даже полноценный «быстросменный» резьбонарезной редуктор не может генерировать каждый шаг резьбы, и иногда необходимо заменить сменные шкивы, чтобы расширить диапазон редуктора — или генерировать метрическую резьбу из английского редуктора, или наоборот. Несмотря на привлекательность токарно-винторезного редуктора для любительского использования (быстрый и простой выбор передачи), поскольку экономия времени обычно не рассматривается (за исключением ленивых), токарный станок, оснащенный сменными колесами, обеспечивает гораздо более адаптируемую машину.

По окончании нарезания резьбы резьбонарезной механизм снимается, а шестерни точной подачи заменяются. Этой трудоемкой работы можно в значительной степени избежать, если установить редуктор для нарезания резьбы, что объясняет их популярность в промышленности. Однако даже полноценный «быстросменный» резьбонарезной редуктор не может генерировать каждый шаг резьбы, и иногда необходимо заменить сменные шкивы, чтобы расширить диапазон редуктора — или генерировать метрическую резьбу из английского редуктора, или наоборот. Несмотря на привлекательность токарно-винторезного редуктора для любительского использования (быстрый и простой выбор передачи), поскольку экономия времени обычно не рассматривается (за исключением ленивых), токарный станок, оснащенный сменными колесами, обеспечивает гораздо более адаптируемую машину.

DTI состоит из шестерни, находящейся в зацеплении с ходовым винтом, но установленной на валу с циферблатом на другом конце, на котором выгравированы линии, чтобы оператор, следуя таблицам, (которые меняются в зависимости от шага нарезаемой резьбы), можно безопасно зацепить гайки и продолжить точное нарезание резьбы.К сожалению, возникает интересная трудность при нарезании резьбы с метрическим шагом на английском токарном станке — или наоборот — гайки ходового винта не должны расцепляться и токарный станок должен быть «электрически реверсирован» обратно в начальную точку каждый раз, когда выполняется новый проход.0211 Различные виды резьбы :

DTI состоит из шестерни, находящейся в зацеплении с ходовым винтом, но установленной на валу с циферблатом на другом конце, на котором выгравированы линии, чтобы оператор, следуя таблицам, (которые меняются в зависимости от шага нарезаемой резьбы), можно безопасно зацепить гайки и продолжить точное нарезание резьбы.К сожалению, возникает интересная трудность при нарезании резьбы с метрическим шагом на английском токарном станке — или наоборот — гайки ходового винта не должны расцепляться и токарный станок должен быть «электрически реверсирован» обратно в начальную точку каждый раз, когда выполняется новый проход.0211 Различные виды резьбы :  д.) Ответ: да. Обеспечьте токарный станок сменными колесами, необходимыми для передачи шпинделя на переднюю бабку, чтобы инструмент перемещался на нужное расстояние, пока шпиндель делает один оборот — это можно сделать. «Форма» или «форма» резьбы (которая, проще говоря, составляет существенное различие между «типами» резьбы, а не ее шагом) полностью зависит от «формы» используемого инструмента (или инструментов). чтобы разрезать его. Инструмент можно заточить, чтобы воспроизвести любой угол резьбы по желанию; при желании можно было бы, например, даже придумать свой собственный; Однако сначала проверьте эту ссылку или эту: они перечисляют и объясняют многие формы потоков, как текущие, так и устаревшие. Конечно, не все так просто, и в конце этой вводной статьи есть простое объяснение одного из запутанных отличий между метрической и дюймовой резьбой.

д.) Ответ: да. Обеспечьте токарный станок сменными колесами, необходимыми для передачи шпинделя на переднюю бабку, чтобы инструмент перемещался на нужное расстояние, пока шпиндель делает один оборот — это можно сделать. «Форма» или «форма» резьбы (которая, проще говоря, составляет существенное различие между «типами» резьбы, а не ее шагом) полностью зависит от «формы» используемого инструмента (или инструментов). чтобы разрезать его. Инструмент можно заточить, чтобы воспроизвести любой угол резьбы по желанию; при желании можно было бы, например, даже придумать свой собственный; Однако сначала проверьте эту ссылку или эту: они перечисляют и объясняют многие формы потоков, как текущие, так и устаревшие. Конечно, не все так просто, и в конце этой вводной статьи есть простое объяснение одного из запутанных отличий между метрической и дюймовой резьбой.  способами (и, вероятно, воплощением изречения Шоу о том, что « весь прогресс зависит от неразумного человека ».). Модслей был первым инженером, который смог создать и использовать очень точную винтовую резьбу. Его шедевром был винт 5 футов в длину и 2 дюйма в диаметре (1525 мм на 51 мм) с пятьюдесятью витками на дюйм (50 на 25 мм), на которую навинчивалась гайка длиной двенадцать дюймов (305 мм) с 600 витками резьбы. Устройство было разработано для усреднения ошибок шага на небольших расстояниях и было жизненно важным элементом в процесс гравировки маркировки шкалы на астрономических и других очень точных измерительных приборах. Модслей продолжил производство ряда токарно-винторезных станков (с использованием принципа «основной резьбы» или «ведущего винта») примеры которых можно увидеть в Лондонский музей науки и Музей Генри Форда в Дирборне, штат Мичиган, США. Поразительно, насколько точными были резьбы Модслея (и настолько точным его измерительное оборудование), что он смог наблюдать эффект расширения солнечного света, нагревающего одну половину ходового винта.

способами (и, вероятно, воплощением изречения Шоу о том, что « весь прогресс зависит от неразумного человека ».). Модслей был первым инженером, который смог создать и использовать очень точную винтовую резьбу. Его шедевром был винт 5 футов в длину и 2 дюйма в диаметре (1525 мм на 51 мм) с пятьюдесятью витками на дюйм (50 на 25 мм), на которую навинчивалась гайка длиной двенадцать дюймов (305 мм) с 600 витками резьбы. Устройство было разработано для усреднения ошибок шага на небольших расстояниях и было жизненно важным элементом в процесс гравировки маркировки шкалы на астрономических и других очень точных измерительных приборах. Модслей продолжил производство ряда токарно-винторезных станков (с использованием принципа «основной резьбы» или «ведущего винта») примеры которых можно увидеть в Лондонский музей науки и Музей Генри Форда в Дирборне, штат Мичиган, США. Поразительно, насколько точными были резьбы Модслея (и настолько точным его измерительное оборудование), что он смог наблюдать эффект расширения солнечного света, нагревающего одну половину ходового винта. Уитворт был плодовитым изобретателем tor, слесарь-инструментальщик и дизайнер (и бизнесмен-миллионер), привнесший дисциплинированный подход в проектирование. Его навыки проектирования и разработки распространялись почти на всю область механики, но после публикации в 1841 г.0229 «Об универсальной системе резьбы » его лучше всего помнят за его успехи в стандартизации того, что в то время было хаотичной системой ручных, не взаимозаменяемых креплений. Собрав большой образец гаек и болтов из В различных мастерских и изучив их свойства, он предложил систему, при которой соотношение между глубиной резьбы и ее шагом поддерживалось в диапазоне размеров, а угол резьбы составлял 55 градусов. мастерских к 1858 году, и его быстро подхватили другие инженеры, поскольку его преимущества в виде простоты и взаимозаменяемости — не говоря уже о том, что его рекомендовал величайший из ныне живущих британских инженеров — стали очевидными.0003

Уитворт был плодовитым изобретателем tor, слесарь-инструментальщик и дизайнер (и бизнесмен-миллионер), привнесший дисциплинированный подход в проектирование. Его навыки проектирования и разработки распространялись почти на всю область механики, но после публикации в 1841 г.0229 «Об универсальной системе резьбы » его лучше всего помнят за его успехи в стандартизации того, что в то время было хаотичной системой ручных, не взаимозаменяемых креплений. Собрав большой образец гаек и болтов из В различных мастерских и изучив их свойства, он предложил систему, при которой соотношение между глубиной резьбы и ее шагом поддерживалось в диапазоне размеров, а угол резьбы составлял 55 градусов. мастерских к 1858 году, и его быстро подхватили другие инженеры, поскольку его преимущества в виде простоты и взаимозаменяемости — не говоря уже о том, что его рекомендовал величайший из ныне живущих британских инженеров — стали очевидными.0003 Они больше похожи на токарные резцы по дереву с «формой резьбы», вырезанной на их торцах или боковых сторонах, и сделаны из твердой стали — инструментальной стали для самых качественных — и различаются по ширине и толщине в зависимости от шага резьбы и работы. они должны делать.

Они больше похожи на токарные резцы по дереву с «формой резьбы», вырезанной на их торцах или боковых сторонах, и сделаны из твердой стали — инструментальной стали для самых качественных — и различаются по ширине и толщине в зависимости от шага резьбы и работы. они должны делать.  , процесс, который невозможен при описанном выше методе создания одноточечного потока. При использовании бегунок упирается в подходящую опору с небольшим количеством смазки между ними и вставляется в заготовку на центральной высоте с устойчивым скользящим движением.

, процесс, который невозможен при описанном выше методе создания одноточечного потока. При использовании бегунок упирается в подходящую опору с небольшим количеством смазки между ними и вставляется в заготовку на центральной высоте с устойчивым скользящим движением.  0 градусов. В то время как «одноточечный» инструмент, обычно используемый на токарном станке, может правильно обрезать углы, он не может создать радиусы в основании и на гребне, и они иногда формируются на этапе постобработки с помощью «нарезки» из твердой стали.

0 градусов. В то время как «одноточечный» инструмент, обычно используемый на токарном станке, может правильно обрезать углы, он не может создать радиусы в основании и на гребне, и они иногда формируются на этапе постобработки с помощью «нарезки» из твердой стали.  Это позволяет установить инструмент «прямо» для работы, как показано ниже.

Это позволяет установить инструмент «прямо» для работы, как показано ниже.  Калибр прижимают к пластине, прижатой к точно повернутому концу трубы, на которую навинчивается резьба.

Калибр прижимают к пластине, прижатой к точно повернутому концу трубы, на которую навинчивается резьба.

Эффект этого проиллюстрирован, если вы возьмете центр впадины в любом месте резьбового стержня (с шагом в целых дюймах) и отмерите один дюйм в любом направлении — конечная точка также будет в центре впадины. Однако, если шаг представляет собой дробь, скажем, 6,5 tpi, то вам придется измерить два дюйма, чтобы учесть эффект дробной части 1/2). Метрические шаги рассчитаны таким образом, что центры впадин находятся на фиксированном расстоянии друг от друга в целых миллиметрах или долях мм, например: 0,25 мм, 0,75 мм, 1,0 мм, 1,5 мм, 2,5 мм и т. д. Если вы измеряете метрическую резьбу как для дюймового типа — но с фиксированной единицей метрическая длина (например, 100 мм) — вы обнаружите, что, хотя некоторые шаги действительно заканчиваются в центре впадины, большинство — нет, потому что они не делятся точно на 100. Хотя для всех практических целей эта разница не имеет значения, он создает интересный эффект при нарезании резьбы на токарном станке для, хотя на резьбо-циферблатном индикаторе англо-винторезного станка требуется всего одна шестерня, на метрическом станке требуется две, а иногда и три, чтобы охватить диапазон распространенных шагов.

Эффект этого проиллюстрирован, если вы возьмете центр впадины в любом месте резьбового стержня (с шагом в целых дюймах) и отмерите один дюйм в любом направлении — конечная точка также будет в центре впадины. Однако, если шаг представляет собой дробь, скажем, 6,5 tpi, то вам придется измерить два дюйма, чтобы учесть эффект дробной части 1/2). Метрические шаги рассчитаны таким образом, что центры впадин находятся на фиксированном расстоянии друг от друга в целых миллиметрах или долях мм, например: 0,25 мм, 0,75 мм, 1,0 мм, 1,5 мм, 2,5 мм и т. д. Если вы измеряете метрическую резьбу как для дюймового типа — но с фиксированной единицей метрическая длина (например, 100 мм) — вы обнаружите, что, хотя некоторые шаги действительно заканчиваются в центре впадины, большинство — нет, потому что они не делятся точно на 100. Хотя для всех практических целей эта разница не имеет значения, он создает интересный эффект при нарезании резьбы на токарном станке для, хотя на резьбо-циферблатном индикаторе англо-винторезного станка требуется всего одна шестерня, на метрическом станке требуется две, а иногда и три, чтобы охватить диапазон распространенных шагов. Фактически, для удовлетворения всех требований к метрическому шагу потребуются непрактичные шесть передач (или два или более индикатора, оснащенных необходимыми шестернями).

Фактически, для удовлетворения всех требований к метрическому шагу потребуются непрактичные шесть передач (или два или более индикатора, оснащенных необходимыми шестернями).