Вальцешлифовальное оборудование (станки). Вальцетокарный станок

Вальцетокарный станок относится к станкам для обработки валков прокатных станов.

Станок содержит станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт. Суппорт состоит из нижней каретки, верхней каретки и резцедержателя. Нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, и снабжена соответствующим приводом. На верхней части нижней каретки закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом.

Резцедержатель закреплен на верхней каретке и выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка. В каждом отверстии корпуса резцедержателя установлена с возможностью перемещения в осевом направлении пиноль, выполненная в виде толстостенного гидравлического цилиндра. В полости цилиндра установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя. На одном конце пинолей закреплен режущий инструмент.

В корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы. Поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

Благодаря большой жесткости резцедержателя, данный станок можно использовать для обработки валков, сопряженной с большими нагрузками на режущий инструмент.

Полезная модель относится к станкостроению, а именно к станкам для обработки валков прокатных станов.

Известен вальцетокарный станок модели DXW 630/2 фирмы VEB Maschinenfabrik "John Schehr" Meuselwitz, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки и верхней каретки. При этом нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом [Проспект станка DXW 630/2 фирмы VEB Maschinenfabrik "John Schehr" Meuselwitz, ГДР, 1979 г.].

В этом станке верхняя каретка используется в качестве узла, несущего режущий инструмент. Для этого она оснащена двумя боковыми и одним средним приспособлениями для крепления режущего инструмента. Режущий инструмент закрепляется в приспособлениях при помощи винтов, закручиваемых вручную. Недостатком этого станка являются большие потери времени при смене инструмента.

Известен также тяжелый вальцетокарный станок модели SUPER JUMBO-60CNC фирмы TUDA MACHINE TOOLS LTD., содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя. При этом нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена

соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом. Резцедержатель закреплен на верхней каретке [Проспект станков SUPER JUMBO-60CNC, 70CNC, 80CNC, 90CNC, 100CNC фирмы TUDA MACHINE TOOLS LTD, Япония, 1982 г.] - прототип.

Недостатком этого станка является то, что, резцедержатель выполнен в виде четырехпозиционной револьверной головки, в которой режущий инструмент закрепляется на наружной поверхности поворотной части головки. Наличие поворотной части, а также консольное крепление к ней режущего инструмента снижает жесткость резцедержателя, не позволяет использовать его для обработки, сопряженной с большими нагрузками на режущий инструмент.

Предлагаемая полезная модель направлена на повышение жесткости конструкции станка, обеспечение возможности его использования для обработки валков, сопряженной с большими нагрузками на режущий инструмент.

Для решения этой задачи в вальцетокарном станке, содержащем станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие, верхняя каретка выполнена с возможностью перемещения по этим поперечным направляющим нижней каретки и снабжена соответствующим приводом, а резцедержатель закреплен на верхней каретке, согласно полезной модели, резцедержатель выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси

центров станка, а в каждом отверстии корпуса установлена с возможностью перемещения в осевом направлении пиноль, на одном конце которой закреплен режущий инструмент.

Каждая из пинолей выполнена в виде толстостенного гидравлического цилиндра, в полости которого установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя.

В корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы, а поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

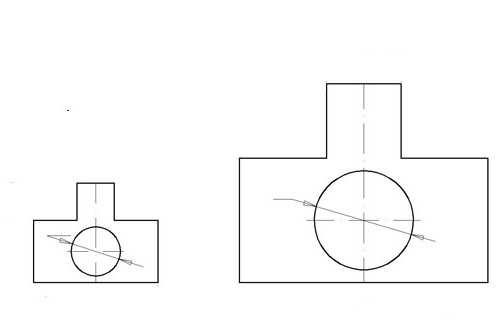

Сущность полезной модели поясняется чертежами. На фиг.1 изображен вальцетокарный станок, вид спереди; на фиг.2 - вид А по фиг.1; на фиг.3 - вид Б по фиг.1; на фиг.4 - разрез В-В по фиг.1; на фиг.5 - разрез Г-Г по фиг.4; на фиг.6 - вид Д по фиг.5; на фиг.7 - разрез Е-Е по фиг.6.

Вальцетокарный станок содержит станину 1 с продольными направляющими, закрепленную на станине шпиндельную бабку 2 со шпинделем, привод 3 вращения шпинделя, заднюю бабку 4 и суппорт. Суппорт состоит из нижней каретки 5, верхней каретки 6 и резцедержателя 7. Нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, и снабжена соответствующим приводом. Привод продольных перемещений состоит из высокомоментного электродвигателя 8, редуктора 9 и шариковой винтовой пары, винт которой закреплен относительно станины. На верхней части нижней каретки закреплены поперечные по отношению к оси шпинделя направляющие 10. Верхняя каретка 6 выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом. Привод поперечных перемещений состоит из высокомоментного электродвигателя 11, червячной передачи и шариковой винтовой пары, гайка которой закреплена на верхней каретке, а винт закреплен относительно нижней каретки.

Резцедержатель 7 закреплен на верхней каретке 6 и выполнен в виде корпуса 12, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка. В каждом отверстии корпуса резцедержателя установлена с возможностью перемещения в осевом направлении пиноль 13, выполненная в виде толстостенного гидравлического цилиндра. В полости цилиндра установлен поршень 14, который при помощи штока 15, плиты 16 и шпилек 17 неподвижно закреплен относительно корпуса резцедержателя. Торец поршня 14, торец фланца 18 и стенки полости цилиндра образуют штоковую полость 19 цилиндра. В эту полость масло подается через отверстие в пиноли. Другой торец поршня 14, торец заглушки 20 и стенки полости образуют бесштоковую полость 21 цилиндра. В эту полость масло подается через центральное отверстие в штоке 15. Бесштоковая полость 21 каждого из цилиндров соединена со штоковой полостью другого цилиндра. В результате, когда одна из пинолей устанавливается в рабочее положение, другая возвращается в исходное положение и наоборот.

В верхней части корпуса резцедержателя закреплены две плиты 22, 23. На каждой плите закреплено по два прижима 24, 25, 26, 27 с возможностью взаимодействия с наружными поверхностями пинолей. Таким образом, на каждую пиноль приходится по два прижима. Зажим пинолей осуществляется за счет подачи масла в полости 28, 29 между плитами и прижимами. Возврат прижимов в исходное положение происходит под действием тарельчатых пружин 30, подложенных под головки винтов 31, посредством которых прижимы прикреплены к плитам. Поверхности Ж пинолей, взаимодействующие с прижимами, выполнены плоскими.

Режущий инструмент представляет собой закрепленную в кассете 32 режущую пластину 33. Кассета, в свою очередь, закреплена в резцовом блоке 34. Резцовый блок при помощи винтов 35 и штифтов 36 прикреплен к полумуфте 37, которая закреплена на торце пиноли. Для большей прочности соединения на торцовых поверхностях резцового блока 34 и полумуфты 37,

обращенных друг к другу, выполнены по окружности торцовые зубья 38, которые при сборке входят друг в друга.

Заглушка 20 при помощи полумуфты 37 неподвижно закреплена в полости цилиндра. Через отверстия в корпусе резцедержателя (не показаны) и отверстия в заглушке 20 и резцовом блоке 34 смазочно-охлаждающая жидкость (СОЖ) подается в зону резания. На плите 16 установлены затворы 38 СОЖ. При возвращении пиноли 13 в исходное положение фланец 18 перемещает клапан затвора, и подача СОЖ к режущей пластине данной пиноли прекращается.

К нижней плоскости нижней каретки 5 прикреплен фартук 39. На фартуке закреплена гайка шариковой винтовой пары привода продольных перемещений. Фартук опирается на дополнительную направляющую 40, закрепленную на передней поверхности станины.

На задней поверхности шпиндельной бабки закреплен пневматический ключ 41, предназначенный для зажима обрабатываемого валка в патроне.

На задней поверхности задней бабки 4 закреплен привод ее перемещения вдоль станины. Привод состоит из электродвигателя 42, редуктора 43 и реечной зубчатой передачи, зубчатая рейка 44 которой закреплена на станине. На торце задней бабки закреплены электродвигатель 45 и червячный редуктор 46, посредством которых осуществляется перемещение пиноли задней бабки и поджим обрабатываемого валка центром. Для жесткой фиксации задней бабки в продольном направлении снизу у бабки имеется упор, который входит в литые впадины 47 станины.

Работает вальцетокарный станок следующим образом. При помощи грузоподъемных средств и домкратов обрабатываемый валок выставляют относительно оси центров станка. С помощью привода ее перемещения заднюю бабку 4 подводят к торцу валка. Упором фиксируют положение задней бабки относительно станины. При помощи пневматического ключа 41 обрабатываемый валок зажимают в патроне шпиндельной бабки и

поджимают центром задней бабки. Закрепляют режущие пластины 33 в резцовых блоках 34 пинолей резцедержателя, например, в резцовом блоке первой пиноли закрепляют пластину для черновой обработки валка, а в резцовом блоке второй пиноли - пластину для чистовой обработки. По команде от системы ЧПУ масло подается в бесштоковую полость 21 первой пиноли. Одновременно масло поступает в штоковую полость 19 второй пиноли. В результате первая пиноль выдвигается в рабочее положение, а вторая возвращается в исходное положение. После этого масло подается в полости 28, 29 между плитами и прижимами первой пиноли. Прижимы фиксируют положение этой пиноли. После этого производят черновую обработку валка. При этом валок получает вращение от привода 3 вращения шпинделя, а суппорт перемещается при помощи приводов продольных и поперечных перемещений по командам от системы ЧПУ.

Для смены инструмента верхнюю каретку 6 отводят от обрабатываемого валка на небольшое расстояние. По командам от системы ЧПУ прекращают подачу масла в полости 28, 29 между плитами и прижимами первой пиноли. Под действием тарельчатых пружин 30 прижимы возвращаются в исходное положение. После этого подают масло в штоковую полость 19 этой пиноли и в бесштоковую полость 21 второй пиноли. Первая пиноль возвращается в исходное положение, а вторая выдвигается в рабочее положение. Подают масло в полости 28, 29 между плитами и прижимами второй пиноли. Прижимы фиксируют вторую пиноль в рабочем положении. После этого производят чистовую обработку валка.

Таким образом, смена инструмента осуществляется очень быстро и в автоматическом режиме. Выполнение пинолей в виде толстостенных цилиндров, зажимаемых в отверстиях корпуса при помощи гидравлически выдвигаемых прижимов, позволяет им выдерживать большие нагрузки, возникающие при обработке валков прокатных станов.

Данное решение реализовано в конструкции вальцетокарного станка РТ902Ф318 Рязанского станкостроительного завода.

1. Вальцетокарный станок, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие, верхняя каретка выполнена с возможностью перемещения по этим поперечным направляющим нижней каретки и снабжена соответствующим приводом, а резцедержатель закреплен на верхней каретке, отличающийся тем, что резцедержатель выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка, а в каждом отверстии корпуса установлена с возможностью перемещения в осевом направлении пиноль, на одном конце которой закреплен режущий инструмент.

2. Вальцетокарный станок по п.1, отличающийся тем, что каждая из пинолей выполнена в виде толстостенного гидравлического цилиндра, в полости которого установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя.

3. Вальцетокарный станок по п.1, отличающийся тем, что в корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы, а поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

poleznayamodel.ru

Вальцешлифовальное оборудование (станки)

Машина имеет разъемную конструкцию из опорной станины и станины для обрабатываемой детали, суппорт (ось Z) передвигается в продольном направлении вдоль опорной станины, и шлифовальная головка (ось X) передвигается по поперечной вдоль суппорта к подаче. Таким образом, машина обладает высокой устойчивостью, компактными размерами, в соответствии с рабочими требованиями.

Рабочая платформа находится на каретке. Суппорт (ось Z) приводится от серводвигателя переменного тока и передвигается с помощью коробки передач с ограничением и зубчатой передачей, с бесступенчато-регулируемой скоростью. Направляющие суппорта, состоящие из плоских V-образных направляющих с пластиковым покрытием, и шлифовальная головка смазываются гидравлической смазкой с регулированием расхода.

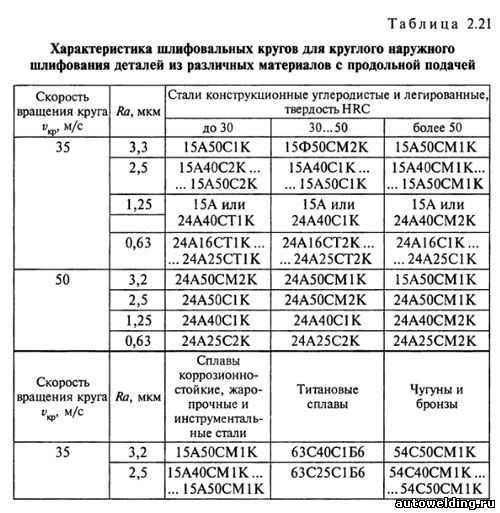

Шлифовальный шпиндель имеет опору из цилиндрических гидростатических подшипников. Шлифовальный круг приводится от электродвигателя переменного тока с преобразователем частоты с переменным регулированием для поддержания постоянной окружной скорости. Шлифовальная головка (ось X) на вводе регулируется серводвигателем через передаточный механизм с винтом на шаровой опоре.

Узел для профилирования бочки валка (ось U), который встроен в шлифовальную головку — регулируется с помощью опоры с гидростатической подачей эксцентриковой втулкой, приводится серводвигателем переменного тока и передается винтом на шаровой опоре.

Обрабатываемая деталь приводится от двигателя переменного тока с преобразователем частоты с бесступенчато-регулируемой скоростью.

Шпиндельная головка машины находится на левой стороне рабочей станины, а задняя бабка на правой стороне, которая приводится от двигателя и двигается по рабочей станине в продольном направлении, в зависимости от длины обрабатываемой детали.

Система управления SIEMENS с встроенной системой PLC — это ЧПУ управляющая платформа, которая управляет всеми серводвигателями, в том числе электрическими, гидравликой, программированием и защитной блокировкой.

Машина может быть оснащена различными устройствами неподвижного люнета зажимного приспособления в зависимости от обрабатываемой детали по размеру (или в соответствии с требованиями заказчика), для выполнения шлифования роликов или валков.

ence.ch

Вальцетокарный станок | Банк патентов

Вальцетокарный станок относится к метеллообрабатывающему оборудованию, а именно - к станкам для обработки валков прокатных станов.

Станок содержит станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, который состоит из нижней и верхней кареток и резцедержателя. Нижняя каретка выполнена с возможностью перемещения по направляющим станины, снабжена приводом и поперечными по отношению к оси шпинделя направляющими. Верхняя каретка выполнена с возможностью перемещения по направляющим нижней каретки и также снабжена приводом.

Резцедержатель выполнен в виде корпуса, в котором с двух сторон, перпендикулярных продольной оси станка, выполнены две параллельных призматических направляющих, в которых с возможностью перемещения размещены ламели, на одном конце которых закреплены режущие инструменты, а к другому прикреплены штоки гидроцилиндров, при этом ламели выполнены в виде призм, корпуса гидроцилиндров закреплены посредством кронштейнов на верхней каретке, а в корпусе резцедержателя над ламелями установлены с возможностью взаимодействия с наружными поверхностями ламелей гидравлически выдвигаемые прижимы, при этом поверхности ламелей, взаимодействующие с прижимами выполнены плоскими, расположенными под углом 35° угловых к горизонтальной плоскости.

Благодаря предлагаемым конструктивным решениям режущий узел станка обладает повышенной жесткостью, что позволяет использовать

станок для обработки валков при больших нагрузках на обрабатывающий инструмент.

Предлагаемые технические решения нашли отражение в конструкции вальцетокарного станка модели РТ 902Ф318 исполнения 001 ОАО «Рязанский станкостроительный завод».

Предлагаемая полезная модель относится к станкостроению, а именно - к станкам для обработки валков прокатных станов.

Известен вальцетокарный станок модели DXW 630/2 фирмы VEB Maschinenfabrik «John Schehr» Meuselwitz, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней и верхней кареток, при этом нижняя каретка снабжена поперечными по отношению к оси шпинделя направляющими и выполнена с возможностью перемещения по продольным направляющим станины от индивидуального привода. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена также индивидуальным приводом (см. Проспект станка DXW 630/2 фирмы VEB Vaschinenfabrik "John Schehr" Mouselwitz, ГДР, 1979 г.).

В этом станке верхняя каретка используется в качестве узла, несущего режущий инструмент. Для этого она оснащена двумя боковыми и одним средним приспособлениями для крепления режущего инструмента. Режущий инструмент закрепляется в приспособлениях при помощи винтов. Недостатком известного станка является значительная потеря времени на смену инструмента.

Известен также вальцетокарный станок модели SUPER JMBO-60CNC фирмы TUDA MACHINE TOOLS LTD, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней и верхней кареток и резцедержателя, при этом нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена приводом и

поперечными по отношению оси шпинделя направляющими. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и также снабжена приводом. Резцедержатель закреплен на верхней каретке (см. Проспект станков SUPER JUMBO-60CNC, 70CNC, 80CNC, 90CNC, 100CNC фирмы TUDA MACHINE TOOLS LTD, Япония, 1982 г.) принят за прототип.

Недостатком известного станка является выполнение резцедержателя в виде четырехпозиционной револьверной головки с закрепляемыми на наружной поверхности поворотной части режущими инструментами. Наличие поворотной части, а также консольное закрепление на ней инструмента снижает жесткость резцедержателя при больших нагрузках на инструмент.

Конструкция предлагаемой полезной модели свободна от перечисленных недостатков и позволяет использовать ее для обработки прокатных валков при больших нагрузках на режущий инструмент.

Для обеспечения необходимых технических характеристик в предлагаемом вальцетокарном станке, содержащем станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем и приводом шпинделя, заднюю бабку и суппорт, состоящий из нижней и верхней кареток и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена приводом и на ней закреплены поперечные относительно оси шпинделя направляющие, верхняя каретка снабжена приводом и выполнена с возможностью перемещения по поперечным направляющим нижней каретки, а резцедержатель закреплен на верхней каретке и выполнен в виде корпуса, снабженного двумя призматическими направляющими, лежащими в одной горизонтальной плоскости и перпендикулярны оси центров станка, причем в каждой направляющей установлена ламель (соответственно правая и левая) с возможностью перемещения

перпендикулярно оси центров станка, а каждая из ламелей выполнена в виде призмы, с одной стороны которой закреплен режущий инструмент, а с другой - закреплен шток гидравлического цилиндра, при этом корпус гидравлического цилиндра посредством кронштейна жестко закреплен на верхней каретке. В корпусе резцедержателя над ламелями установлены с возможностью взаимодействия с наружными поверхностями ламелей гидравлически выдвигаемые прижимы. Предлагаемая полезная модель представлена на чертежах, где:

- на Фиг.1 показан вид на станок спереди;

- на Фиг.2 показан вид А на Фиг.1;

- на Фиг.3 показан вид Б на Фиг.1;

- на Фиг.4 показан разрез В-В на Фиг.3;

- на Фиг.5 показан вид Г на Фиг.1;

- на Фиг.6 показан разрез Д-Д на Фиг.5.

Станок содержит станину 1 с направляющими, закрепленную на станине шпиндельную бабку 2 со шпинделем, привод 3 шпинделя, заднюю бабку 4 и суппорт. Суппорт включает нижнюю каретку 5, верхнюю каретку 6 и резцедержатель 7. Нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины и снабжена приводом. Привод продольных перемещений состоит из высокомоментного электродвигателя 8, редуктора 9 и шариковой винтовой пары, винт которой закреплен относительно станины. На верхней части нижней каретки закреплены поперечные по отношению к оси шпинделя направляющие 10. Верхняя каретка 6 выполнена с возможностью перемещения по поперечным направляющим нижней каретки и также снабжена приводом. Привод поперечных перемещений состоит из высокомоментного электродвигателя 11, червячной передачи и шариковой винтовой пары, гайка которой закреплена на верхней каретке, а винт закреплен относительно нижней каретки. Резцедержатель 7 закреплен на верхней каретке 6 и выполнен в виде корпуса 12, в

котором выполнены две параллельные призматические направляющие, лежащие в одной горизонтальной плоскости. В каждой направляющей установлена ламель, выполненная в виде прямой трапеции с возможностью перемещения перпендикулярно оси центров станка.

В задней части ламели 13 закреплен шток 14 гидравлического цилиндра 15, который при помощи шпилек 16 неподвижно закреплен относительно корпуса резцедержателя. Жидкость (например, минеральное масло) в каждый из двух гидравлических цилиндров подается независимо один от другого, в результате чего перемещение ламелей в рабочее и исходное положение осуществляется также независимо одна от другой.

В верхней части корпуса резцедержателя 7 закреплены плиты 17, на которых закреплены прижимы 18, установленные с возможностью взаимодействия с наружными поверхностями ламелей. Зажим последних осуществляется за счет подачи жидкости в полости 19 между плитами и прижимами. Возврат прижимов в исходное положение осуществляется действием тарельчатых пружин 20, установленных под головки винтов 21, посредством которых прижимы крепятся к плитам 17. Поверхности «Ж» ламелей, взаимодействующие с прижимами, выполнены плоскими с углом наклона 35° угловых относительно горизонтальной плоскости.

Режущий инструмент представляет собой резцы с механическим креплением пластин или специально изготовленные. Державки резцов устанавливаются в пазы с торцов ламелей и крепятся винтами 22.

К нижней плоскости нижней каретки 5 прикреплен фартук 23 суппорта. На фартуке закреплена гайка шариковой винтовой пары привода продольных перемещений, а сам фартук опирается на дополнительную направляющую 24, закрепленную на нижней передней поверхности станины 1.

На задней поверхности задней бабки 4 закреплен привод ее перемещения вдоль станины 1, который состоит из электродвигателя 26,

редуктора 27 и реечной зубчатой передачи с зубчатой рейкой 28, закрепленной на станине 1. На торце задней бабки закреплены электродвигатель 29 и червячный редуктор 30, посредством которых осуществляется перемещение пиноли задней бабки и поджим обрабатываемого валка центром. Для жесткой фиксации задней бабки в продольном направлении снизу бабки имеется упор, выполненный с возможностью совмещения с впадиной 31 станины 1. К нижней каретке 5 крепится стойка 32 пульта управления 33.

Предлагаемый вальцетокарный станок работает следующим образом. При помощи грузоподъемных средств и домкратов заготовку прокатного валка выставляют относительно центров оси станка, центр задней бабки 4 подводят к торцу валка и фиксируют положение задней бабки относительно станины ее упором. Пневмоключем 25 валок зажимают в патроне шпиндельной бабки 2 и поджимают центром задней бабки 4, после чего в ламелях 13 резцедержателя 7 закрепляют режущий инструмент 26, причем, например, в левой ламели может быть закреплен резец для черновой обработки валка, а в правой - для чистовой или иной обработки заготовки. По команде от системы ЧПУ (на чертежах не показана) рабочая жидкость подается в бесштоковую полость левой ламели, в результате чего последняя выдвигается в рабочее положение, при этом правая ламель остается в исходном положении. Далее по команде системы ЧПУ жидкость подается в полость 19 между плитами 17 и прижимами 18 правой и левой ламелей и ламели фиксируются в заданном положении, после чего по командам ЧПУ включается главный привод вращения шпинделя и вспомогательные приводы продольных и поперечных перемещений суппорта и производится черновая обработка валка.

Для смены инструмента верхнюю каретку 6 отводят на заданное расстояние от заготовки, по команде ЧПУ прекращается подача рабочей жидкости в полости 19 между плитами 17 и прижимами 18 ламелей 13,

при этом прижимы 18 под действием тарельчатых пружин 20 возвращаются в исходное положение, рабочая жидкость подается в штоковую полость левой ламели и она перемещается в исходное положение. По команде ЧПУ рабочая жидкость подается в бесштоковую полость правой ламели, в результате чего она перемещается в рабочее положение, а левая ламель остается в исходном положении, после чего жидкость подается в полости 19 между плитами и прижимами правой и левой ламелей и последние фиксируются в заданном положении, после чего производится чистовая обработка валка.

Благодаря предлагаемым техническим решениям смена инструмента осуществляется в автоматическом режиме, значительно быстрее, чем в известных вальцетокарных станках, а выполнение ламелей в виде призм, зажимаемых в направляющих корпуса при помощи гидравлически выдвигаемых прижимов, позволяет значительно увеличить нагрузки на режущие узлы и повысить производительность станка и расширить ассортимент обрабатываемых валков прокатных станов.

Технические решения, предлагаемые в описанной полезной модели, реализованы в конструкции вальцетокарного станка модели РТ902ФЗ 18 исполнения 001 Рязанского станкостроительного завода (ОАО «РСЗ»).

Формула полезной модели

1. Вальцетокарный станок, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена приводом и поперечными по отношению к оси шпинделя направляющими, верхняя каретка выполнена с возможностью перемещения по направляющим нижней каретки и снабжена соответствующим приводом, а резцедержатель закреплен на верхней каретке, отличающийся тем, что в нем резцедержатель выполнен в виде корпуса, в котором с двух сторон, перпендикулярных продольной оси центров станка, выполнены две параллельные призматические направляющие, причем в каждой направляющей с возможностью перемещения размещена ламель, на одном конце которой закреплен режущий инструмент.

2. Вальцетокарный станок по п.1, отличающийся тем, что в нем каждая из ламелей выполнена в виде призмы, к одному из концов которых прикреплены штоки гидроцилиндров, причем корпуса гидроцилиндров установлены посредством кронштейнов на верхней каретке.

3. Вальцетокарный станок по п.1, отличающийся тем, что в корпусе резцедержателя над ламелями установлены с возможностью взаимодействия с наружными поверхностями ламелей гидравлически выдвигаемые прижимы.

4. Вальцетокарный станок по пп.2 и 3, отличающийся тем, что поверхности ламелей, взаимодействующие с прижимами, выполнены плоскими и расположены под углом 35° угловых к горизонтальной плоскости.

ФАКСИМИЛЬНОЕ ИЗОБРАЖЕНИЕ

| Реферат: | |

| Описание: | |

| Рисунки: |

PC1K Государственная регистрация перехода исключительного права без заключения договора

Дата и номер государственной регистрации перехода исключительного права: 29.03.2012 № РП0002178

Лицо(а), исключительное право от которого(ых) переходит без заключения договора:

Открытое акционерное общество "СТАНКОН" (RU)

Правопреемник: Общество с ограниченной ответственностью "СТАНКОН" (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью "СТАНКОН" (RU)

Адрес для переписки:

ООО "СТАНКОН", ул. Станкозаводская, 7, г. Рязань, 390042

Дата внесения записи в Государственный реестр: 29.03.2012

Дата публикации: 10.05.2012

PC1K Государственная регистрация договора об отчуждении исключительного права

Дата и номер государственной регистрации договора: 21.06.2012 № РД0101423

Лицо(а), передающее(ие) исключительное право:

Общество с ограниченной ответственностью "Станкон" (RU)

Приобретатель исключительного права: Общество с ограниченной ответственностью "Литейщик" (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью "Литейщик" (RU)

Дата внесения записи в Государственный реестр: 21.06.2012

Дата публикации: 10.08.2012

bankpatentov.ru

Вальцетокарный станок. Большая Советская Энциклопедия (ВА)

Похожие главы из других книг

Из книги Большая Советская Энциклопедия (ГН) автора БСЭ Из книги Большая Советская Энциклопедия (КР) автора БСЭ Из книги Большая Советская Энциклопедия (ЛО) автора БСЭ Из книги Большая Советская Энциклопедия (ЛЕ) автора БСЭ Из книги Большая Советская Энциклопедия (МЕ) автора БСЭ Из книги Большая Советская Энциклопедия (МУ) автора БСЭ Из книги Большая Советская Энциклопедия (ПЛ) автора БСЭ Из книги Большая Советская Энциклопедия (РА) автора БСЭ Из книги Большая Советская Энциклопедия (РЕ) автора БСЭ Из книги Большая Советская Энциклопедия (СТ) автора БСЭinfo.wikireading.ru

Вальцетокарный станок | Банк патентов

Вальцетокарный станок относится к станкам для обработки валков прокатных станов.

Станок содержит станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт. Суппорт состоит из нижней каретки, верхней каретки и резцедержателя. Нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, и снабжена соответствующим приводом. На верхней части нижней каретки закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом.

Резцедержатель закреплен на верхней каретке и выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка. В каждом отверстии корпуса резцедержателя установлена с возможностью перемещения в осевом направлении пиноль, выполненная в виде толстостенного гидравлического цилиндра. В полости цилиндра установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя. На одном конце пинолей закреплен режущий инструмент.

В корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы. Поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

Благодаря большой жесткости резцедержателя, данный станок можно использовать для обработки валков, сопряженной с большими нагрузками на режущий инструмент.

Полезная модель относится к станкостроению, а именно к станкам для обработки валков прокатных станов.

Известен вальцетокарный станок модели DXW 630/2 фирмы VEB Maschinenfabrik "John Schehr" Meuselwitz, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки и верхней каретки. При этом нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом [Проспект станка DXW 630/2 фирмы VEB Maschinenfabrik "John Schehr" Meuselwitz, ГДР, 1979 г.].

В этом станке верхняя каретка используется в качестве узла, несущего режущий инструмент. Для этого она оснащена двумя боковыми и одним средним приспособлениями для крепления режущего инструмента. Режущий инструмент закрепляется в приспособлениях при помощи винтов, закручиваемых вручную. Недостатком этого станка являются большие потери времени при смене инструмента.

Известен также тяжелый вальцетокарный станок модели SUPER JUMBO-60CNC фирмы TUDA MACHINE TOOLS LTD., содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя. При этом нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена

соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие. Верхняя каретка выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом. Резцедержатель закреплен на верхней каретке [Проспект станков SUPER JUMBO-60CNC, 70CNC, 80CNC, 90CNC, 100CNC фирмы TUDA MACHINE TOOLS LTD, Япония, 1982 г.] - прототип.

Недостатком этого станка является то, что, резцедержатель выполнен в виде четырехпозиционной револьверной головки, в которой режущий инструмент закрепляется на наружной поверхности поворотной части головки. Наличие поворотной части, а также консольное крепление к ней режущего инструмента снижает жесткость резцедержателя, не позволяет использовать его для обработки, сопряженной с большими нагрузками на режущий инструмент.

Предлагаемая полезная модель направлена на повышение жесткости конструкции станка, обеспечение возможности его использования для обработки валков, сопряженной с большими нагрузками на режущий инструмент.

Для решения этой задачи в вальцетокарном станке, содержащем станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие, верхняя каретка выполнена с возможностью перемещения по этим поперечным направляющим нижней каретки и снабжена соответствующим приводом, а резцедержатель закреплен на верхней каретке, согласно полезной модели, резцедержатель выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси

центров станка, а в каждом отверстии корпуса установлена с возможностью перемещения в осевом направлении пиноль, на одном конце которой закреплен режущий инструмент.

Каждая из пинолей выполнена в виде толстостенного гидравлического цилиндра, в полости которого установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя.

В корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы, а поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

Сущность полезной модели поясняется чертежами. На фиг.1 изображен вальцетокарный станок, вид спереди; на фиг.2 - вид А по фиг.1; на фиг.3 - вид Б по фиг.1; на фиг.4 - разрез В-В по фиг.1; на фиг.5 - разрез Г-Г по фиг.4; на фиг.6 - вид Д по фиг.5; на фиг.7 - разрез Е-Е по фиг.6.

Вальцетокарный станок содержит станину 1 с продольными направляющими, закрепленную на станине шпиндельную бабку 2 со шпинделем, привод 3 вращения шпинделя, заднюю бабку 4 и суппорт. Суппорт состоит из нижней каретки 5, верхней каретки 6 и резцедержателя 7. Нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, и снабжена соответствующим приводом. Привод продольных перемещений состоит из высокомоментного электродвигателя 8, редуктора 9 и шариковой винтовой пары, винт которой закреплен относительно станины. На верхней части нижней каретки закреплены поперечные по отношению к оси шпинделя направляющие 10. Верхняя каретка 6 выполнена с возможностью перемещения по поперечным направляющим нижней каретки и снабжена соответствующим приводом. Привод поперечных перемещений состоит из высокомоментного электродвигателя 11, червячной передачи и шариковой винтовой пары, гайка которой закреплена на верхней каретке, а винт закреплен относительно нижней каретки.

Резцедержатель 7 закреплен на верхней каретке 6 и выполнен в виде корпуса 12, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка. В каждом отверстии корпуса резцедержателя установлена с возможностью перемещения в осевом направлении пиноль 13, выполненная в виде толстостенного гидравлического цилиндра. В полости цилиндра установлен поршень 14, который при помощи штока 15, плиты 16 и шпилек 17 неподвижно закреплен относительно корпуса резцедержателя. Торец поршня 14, торец фланца 18 и стенки полости цилиндра образуют штоковую полость 19 цилиндра. В эту полость масло подается через отверстие в пиноли. Другой торец поршня 14, торец заглушки 20 и стенки полости образуют бесштоковую полость 21 цилиндра. В эту полость масло подается через центральное отверстие в штоке 15. Бесштоковая полость 21 каждого из цилиндров соединена со штоковой полостью другого цилиндра. В результате, когда одна из пинолей устанавливается в рабочее положение, другая возвращается в исходное положение и наоборот.

В верхней части корпуса резцедержателя закреплены две плиты 22, 23. На каждой плите закреплено по два прижима 24, 25, 26, 27 с возможностью взаимодействия с наружными поверхностями пинолей. Таким образом, на каждую пиноль приходится по два прижима. Зажим пинолей осуществляется за счет подачи масла в полости 28, 29 между плитами и прижимами. Возврат прижимов в исходное положение происходит под действием тарельчатых пружин 30, подложенных под головки винтов 31, посредством которых прижимы прикреплены к плитам. Поверхности Ж пинолей, взаимодействующие с прижимами, выполнены плоскими.

Режущий инструмент представляет собой закрепленную в кассете 32 режущую пластину 33. Кассета, в свою очередь, закреплена в резцовом блоке 34. Резцовый блок при помощи винтов 35 и штифтов 36 прикреплен к полумуфте 37, которая закреплена на торце пиноли. Для большей прочности соединения на торцовых поверхностях резцового блока 34 и полумуфты 37,

обращенных друг к другу, выполнены по окружности торцовые зубья 38, которые при сборке входят друг в друга.

Заглушка 20 при помощи полумуфты 37 неподвижно закреплена в полости цилиндра. Через отверстия в корпусе резцедержателя (не показаны) и отверстия в заглушке 20 и резцовом блоке 34 смазочно-охлаждающая жидкость (СОЖ) подается в зону резания. На плите 16 установлены затворы 38 СОЖ. При возвращении пиноли 13 в исходное положение фланец 18 перемещает клапан затвора, и подача СОЖ к режущей пластине данной пиноли прекращается.

К нижней плоскости нижней каретки 5 прикреплен фартук 39. На фартуке закреплена гайка шариковой винтовой пары привода продольных перемещений. Фартук опирается на дополнительную направляющую 40, закрепленную на передней поверхности станины.

На задней поверхности шпиндельной бабки закреплен пневматический ключ 41, предназначенный для зажима обрабатываемого валка в патроне.

На задней поверхности задней бабки 4 закреплен привод ее перемещения вдоль станины. Привод состоит из электродвигателя 42, редуктора 43 и реечной зубчатой передачи, зубчатая рейка 44 которой закреплена на станине. На торце задней бабки закреплены электродвигатель 45 и червячный редуктор 46, посредством которых осуществляется перемещение пиноли задней бабки и поджим обрабатываемого валка центром. Для жесткой фиксации задней бабки в продольном направлении снизу у бабки имеется упор, который входит в литые впадины 47 станины.

К нижней каретке 5 крепится также стойка 48 пульта управления 49.

Работает вальцетокарный станок следующим образом. При помощи грузоподъемных средств и домкратов обрабатываемый валок выставляют относительно оси центров станка. С помощью привода ее перемещения заднюю бабку 4 подводят к торцу валка. Упором фиксируют положение задней бабки относительно станины. При помощи пневматического ключа 41 обрабатываемый валок зажимают в патроне шпиндельной бабки и

поджимают центром задней бабки. Закрепляют режущие пластины 33 в резцовых блоках 34 пинолей резцедержателя, например, в резцовом блоке первой пиноли закрепляют пластину для черновой обработки валка, а в резцовом блоке второй пиноли - пластину для чистовой обработки. По команде от системы ЧПУ масло подается в бесштоковую полость 21 первой пиноли. Одновременно масло поступает в штоковую полость 19 второй пиноли. В результате первая пиноль выдвигается в рабочее положение, а вторая возвращается в исходное положение. После этого масло подается в полости 28, 29 между плитами и прижимами первой пиноли. Прижимы фиксируют положение этой пиноли. После этого производят черновую обработку валка. При этом валок получает вращение от привода 3 вращения шпинделя, а суппорт перемещается при помощи приводов продольных и поперечных перемещений по командам от системы ЧПУ.

Для смены инструмента верхнюю каретку 6 отводят от обрабатываемого валка на небольшое расстояние. По командам от системы ЧПУ прекращают подачу масла в полости 28, 29 между плитами и прижимами первой пиноли. Под действием тарельчатых пружин 30 прижимы возвращаются в исходное положение. После этого подают масло в штоковую полость 19 этой пиноли и в бесштоковую полость 21 второй пиноли. Первая пиноль возвращается в исходное положение, а вторая выдвигается в рабочее положение. Подают масло в полости 28, 29 между плитами и прижимами второй пиноли. Прижимы фиксируют вторую пиноль в рабочем положении. После этого производят чистовую обработку валка.

Таким образом, смена инструмента осуществляется очень быстро и в автоматическом режиме. Выполнение пинолей в виде толстостенных цилиндров, зажимаемых в отверстиях корпуса при помощи гидравлически выдвигаемых прижимов, позволяет им выдерживать большие нагрузки, возникающие при обработке валков прокатных станов.

Данное решение реализовано в конструкции вальцетокарного станка РТ902Ф318 Рязанского станкостроительного завода.

Формула полезной модели

1. Вальцетокарный станок, содержащий станину с продольными направляющими, закрепленную на станине шпиндельную бабку со шпинделем, привод вращения шпинделя, заднюю бабку и суппорт, состоящий из нижней каретки, верхней каретки и резцедержателя, причем нижняя каретка выполнена с возможностью перемещения по продольным направляющим станины, снабжена соответствующим приводом, и на ней закреплены поперечные по отношению к оси шпинделя направляющие, верхняя каретка выполнена с возможностью перемещения по этим поперечным направляющим нижней каретки и снабжена соответствующим приводом, а резцедержатель закреплен на верхней каретке, отличающийся тем, что резцедержатель выполнен в виде корпуса, в котором выполнены два параллельных отверстия, оси которых лежат в одной горизонтальной плоскости и перпендикулярны оси центров станка, а в каждом отверстии корпуса установлена с возможностью перемещения в осевом направлении пиноль, на одном конце которой закреплен режущий инструмент.

2. Вальцетокарный станок по п.1, отличающийся тем, что каждая из пинолей выполнена в виде толстостенного гидравлического цилиндра, в полости которого установлен поршень, который при помощи штока неподвижно закреплен относительно корпуса резцедержателя.

3. Вальцетокарный станок по п.1, отличающийся тем, что в корпусе резцедержателя над пинолями установлены с возможностью взаимодействия с наружными поверхностями пинолей гидравлически выдвигаемые прижимы, а поверхности пинолей, взаимодействующие с прижимами, выполнены плоскими.

ФАКСИМИЛЬНОЕ ИЗОБРАЖЕНИЕ

| Реферат: | |

| Описание: | |

| Рисунки: |

PC1K Государственная регистрация перехода исключительного права без заключения договора

Дата и номер государственной регистрации перехода исключительного права: 29.03.2012 № РП0002178

Лицо(а), исключительное право от которого(ых) переходит без заключения договора:

Открытое акционерное общество "СТАНКОН" (RU)

Правопреемник: Общество с ограниченной ответственностью "СТАНКОН" (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью "СТАНКОН" (RU)

Адрес для переписки:

ООО "СТАНКОН", ул. Станкозаводская, 7, г. Рязань, 390042

Дата внесения записи в Государственный реестр: 29.03.2012

Дата публикации: 10.05.2012

PC1K Государственная регистрация договора об отчуждении исключительного права

Дата и номер государственной регистрации договора: 21.06.2012 № РД0101423

Лицо(а), передающее(ие) исключительное право:

Общество с ограниченной ответственностью "Станкон" (RU)

Приобретатель исключительного права: Общество с ограниченной ответственностью "Литейщик" (RU)

(73) Патентообладатель(и):

Общество с ограниченной ответственностью "Литейщик" (RU)

Дата внесения записи в Государственный реестр: 21.06.2012

Дата публикации: 10.08.2012

bankpatentov.ru

ВАЛЬЦЕТОКАРНЫЕ СТАНКИ - Энциклопедия по машиностроению XXL

Привод вращения вальцетокарных станков осуществляется от односкоростного электродвигателя и коробки скоростей или от регулируемого электродвигателя. Продольные и поперечные подачи супортов независимы. [c.349]Для обточки профильных ручьёв на базе нормальных вальцетокарных станков строятся их модификации с копировальными супортами. Техническая характеристика станков приведена в табл. 20. [c.349]

Основные параметры вальцетокарных станков [c.349]

Для получения необходимой формы проката на бочке валков сортовых прокатных станов нарезаются на вальцетокарных станках кольцевые проточки различной формы. Кольцевая проточка на одном валке называется ручьем. Ручьи двух валков образуют калибр. Форма калибров, используемая для получения проката простой формы,—квадрата, круга, показана на рис. 140, в, е, ж. [c.300]Сечение срезаемого слоя является одним из основных факторов, определяющих сопротивление резанию. В практике площадь сечения срезаемого слоя металла изменяется в пределах от 0,005 мм (при тонкой обточке) до 150 мм (при грубых обдирочных работах в тяжелом машиностроении на мощных вальцетокарных станках). Это значит, что в зависимости от площади сечения срезаемого слоя усилие резания может изменяться от нескольких килограммов до нескольких десятков тонн. [c.51]

Лобовые, карусельные и вальцетокарные станки [c.447]

Вальцетокарные станки (рис. 245) служат для обтачивания валков прокатных станов. [c.450]

Станина вальцетокарного станка должна быть массивной и жесткой, чтобы обеспечить точную работу. На станках больших размеров станина имеет в продольном направлении Т-образные пазы для установки задней бабки при помощи зажимной планки винтов. При обтачивании тяжелых валков на заднюю бабку устанавливают планшайбу, в которой зажимается кулачками конец валка. Задняя бабка передвигается по станине с помощью зубчатки и зубчатой рейки, у мощных станков — особым электродвигателем, укрепленным вместе с коробкой скоростей сбоку у задней бабки. Неподвижные люнеты с вставными сменными частями для укладывания валков могут быть использованы для различных диаметров. [c.450]

При модернизации серийных универсальных токарных станков моделей 1660, 1670, 1680 и вальцетокарных станков моделей 1825 и 1827 С на Краматорском заводе тяжелого станкостроения им. Орджоникидзе были заменены бронзовые накладные направляющие кареток суппортов и задних бабок на текстолитовые [43]. В результате завод добился значительной экономии бронзы и снн жения веса станков. [c.152]

Листовые валки служат для прокатки листов, лент и полос. Бочка у этих валков имеет цилиндрическую форму. Иногда их просто называют валками с гладкой бочкой. При обточке на вальцетокарных станках бочку валков для горячей прокатки листа делают слегка вогнутой. При прокатке горячего металла середина бочки разогревается больше, чем ее концы, и тогда бочка становится цилиндрической. Это делается для того, чтобы получить при прокатке равномерную толщину листа по [c.395]

В процессе работы поверхность валков изнашивается (истирается), поэтому после эксплуатации в течение некоторого времени валки перетачивают на вальцетокарных станках. Допустимая величина переточки ограничивается уменьшением прочности валка из-за уменьшения его диаметра и конструктивными размерами некоторых деталей рабочей клети. После нескольких переточек валки оказываются непригодными для использования на данном стане. В дальнейшем их или перетачивают на меньший диаметр для меньших станов, или отправляют в шихту сталеплавильных печей. [c.398]

Высота, ширина и величины деформации металла переменны по гребню валков, поэтому с помощью специальных приспособлений, имеющихся на вальцетокарных станках, углы поперечных выпусков выполняют переменными по длине периодической части валков по гребню. Обычно угол поперечного выпуска на гребне изменяется от 32° в начале гребня до 24—20° в его конце. Применяют также калибровки с углами выпуска, доходящими до 16—18° в конце гребня. По длине полирующего участка валков угол выпуска обычно сохраняется постоянным, равным его значению в конце гребня. В некоторых случаях угол поперечного выпуска также делают переменным. [c.148]

Для наплавки таких же валков могут быть приспособлены обычные вальцетокарные станки. [c.225]

Вальцетокарные станки — Технические характеристики 27 Вариация (нестабильность) прибора 720 Величины постоянные — Таблицы 851 [c.883]

ВАЛЬЦЕТОКАРНЫЕ СТАНКИ, см. Токарные станки. [c.162]

Валки листовых станов используют для прокатки листов, полос и ленты. Бочка этих валков цилиндрической формы, и часто их называют гладкими. При обточке на вальцетокарном станке поверхности бочки [c.314]

Расточка ручья на специальном вальцетокарном станке-автомате с припуском на шлифовку 0,5—0,75 мм. [c.112]

Для отечественной автогенной техники характерно преимущественное развитие и использование оборудования и аппаратуры универсального назначения. Серийно выпускается огневая закалочная аппаратура, которой оснащаются специально приспособленные для закалки металлообрабатывающие станки или механизмы (токарные, вальцетокарные, приборы-тележки для кислородной резки или электродуговой сварки). [c.197]Осевые насосы — см. Насосы пропеллерные Осетокарные станки 9 — 344 — см. также Вальцетокарные станки Осетокарные станки-полуавтоматы Красный пролетарий — Кинематические схемы 9 — 346 [c.180]

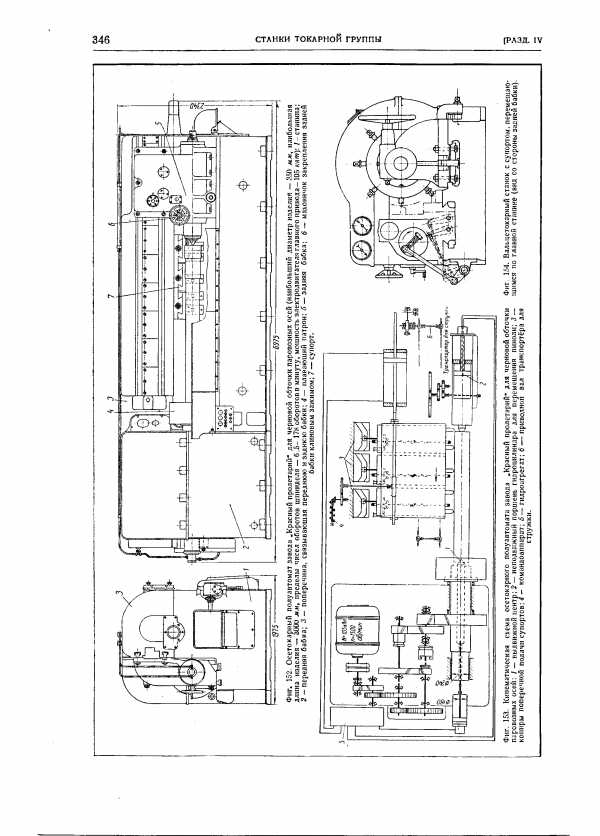

| Фиг. 153. Кинематическая схема осетокарного полуавтомата завода. Красный пролетарий" для черновой обточки Фиг. 154. Вальцетокарный станок с супортом, перемешаю-ПЕровозных осей 1— выдвижной центр 2 — неподвижный поршень гидроцилиндра для перемещения пиноли 3— щимся по главной станине (вид со стороны задней бабки), копиры поперечной подачи супортов 4 - командоаппарат 5—гидроагрегат б — приводной вал транспортёра для |  |

Наплавке подвергаются стальные кованые валки из сталей марок 60ХН, 60ХГ, 9X2 и др. диаметром до 1500 мм и весом до 50 т. Процесс наплавки может осуществляться на стационарной установке с использованием вальцетокарного станка. Вращение наплавляемого валка осуществляется через дополнительный редуктор. Автоматические головки для наплавки типа А-384 в количестве 2—3 шт. устанавливаются на траверсе вращающейся вертикальной колонны, закрепленной на суппорте станка. Для поддерживания в зоне наплавки необходимой температуры на направляющих станины установлен индуктор, перемещающийся впереди сварочной головки. [c.557]

Изношенные валки восстанавливают переточкой на вальцетокарных станках или перешлифовкой (валки листовых станов горячей и холодной прокатки) на специальных вальцешлифовальных станах. [c.70]

Так, например, для бумагоделательного машиностроения выпускаются специализированные вальцетокарные станки для обработки сушильных цилиндров и корообдирочных барабанов для металлургической промышленности — бесцентрово-обдирочные станки для обработки слитков, трубо- и муфтообрабатывающие токарные станки для химического машиностроения, тяжелые токарные станки для обработки осей вагонов и железнодорожных скатов. [c.127]

По технологии, предложенной Днепродзержинским металлургическим заводом им. Дзержинского, в месте наплавки производится нагрев валка индуктором до температуры 380—400° С. Наплавку осуществляют на специально приспособленном тяжелом вальцетокарном станке с автосварочной установкой типа А-384. Последовательность наплавки выбирается в зависимости от формы наплавляе- [c.147]

Рассмотрим в качестве примера течение воздуха вблизи щелевого отсоса шириной 0,2 м, в спектре действия которого находится вращающийся против часовой стрелки со скоростью 1 м/с цилиндр радиусом 1 м (рис.2.26). Соответственно вихрь, расположенный в центре цилиндра, имеет циркуляцию Г = 2т1. Расстояние от оси цилиндра до отсоса - 1,5 м. Параметры такого течения близки к схеме аспирации вальцетокарного станка при отсосе воздуха из стружкоприемного канала. [c.527]

Расчет всасываемого прямоугольным отсосом воздушного потока, обтекающего цнлнндр (отсос от вальцетокарного станка) [c.542]

Описанная область течения соответствует модели вальцетокарного станка типа 1А-825 в предположении, что станина плоская, бесконечная. Отсос воздуха осуществляется от стружкоприемного канала (на рис.2.31 это прямоугольник). Все остальные детали станка, кроме валка (цилиндра), не учитываются. Необходимо определить поле скоростей обтекания валка воздушным потоком, отсасываемым из стружкоприемника. [c.542]

Для эксплуатируемых в настоящее время вальцетокарных станков рекомендуется местный отсос-пылеприемник (рис.2.37), прошедший промышленные испытания на вальцетокарном станке Лутугинского объединения по производству прокатных валков. Местный отсос-пылеприемник расположен непосредственно над зоной резания, жестко соединен зажимным и стопорными болтами с передней прижимной планкой. Он имеет два прямоугольных сочлененных всасывающих проема, один из них - плоский горизонтальный обеспечивает отсос пыли [c.545]

mash-xxl.info

Вальцешлифовальные станки - движущийся суппорт

+ Верхний суппорт и продольная каретка суппорта

Характерными для верхнего суппорта и продольной каретки суппорта являются термостабильные и износостойкие двойные V-направляющие. Они обеспечивают самоцентрирование шлифовальной бабки и особенно эффективно поглощают усилия скручивания во время шлифовального процесса. В связи с этим шлифовальная бабка для валков больших диаметров (с отведенной шлифовальной головкой) и маленьких валков (с приближенной к оси валка шлифовальной головкой) перемещается всегда оптимальным образом и обеспечивает стабильное качество шлифовки. Благодаря комбинированной гидродинамической и гидростатической системе смазки как при очень высоком, так и при очень низком числе оборотов достигается минимальный подшипниковый зазор, и, таким образом, обеспечивается точное позиционирование шлифовального круга, несмотря на меняющиеся режимы нагрузки..

Сочетание гидродинамической и гидростатической смазки позволяет использовать преимущества обеих смазочных систем. Достоинство гидростатики – исключение металлического трения, в частности возникающего в старт-стопном режиме шлифовального шпинделя. Гидродинамическая смазка генерирует давление масла в 750 бар, недостижимое при использовании гидростатической системы смазки. Это приводит к тому, что шлифовальный шпиндель находится постоянно в центре оси вращения.

Ось Z оснащена беззазорной ведуще/ведомой системой привода. Для возможности выполнения тонкой подачи ось C исполнена как горизонтальная ось. В частности, при шлифовании кривых горизонтальная ось повышает точность подачи шлифовального круга в направлении X на фактор 40 до доли одного микрометра. Обыкновенные механические помехи, как например, движение рывками и любой мертвый ход исключены.

+ Передняя бабка

Передняя бабка исполнена как цельный чугунный, устойчивый к деформации корпус, сохраняющий свою форму при максимальной нагрузке.

+ Задняя бабка

Задняя бабка также изготовлена из высококачественного чугуна. Задняя бабка обеcпечивает четкое позиционирование валка в направлении Z. Она может быть оснащена полноавтоматическим устройством для правки круга и устройством для калибровки измерительных приборов. Другие возможные оснащения: моторизированное продольное перемещение, мотогидравлическое движение пиноли или поворотное устройство для подушек.

+ Люнеты

Для стабильного и безвибрационного приема валков фирма Herkules предлагает широкий спектр различных люнетов, применяемых в зависимости от используемых Вами валков, в частности, в отношении формы вкладышей и системы смазки. Предлагаемый спектр включает гидростатические, гидродинамические и комбинированные люнеты, а также специальные решения для шлифования с подушками или в подушках.

+ Станина MonolithTM

Все шлифовальные станки предлагаются и с запатентованной фирмой Herkules станиной MonolithTM. Устойчивая к изгибу, температурно стабильная станина изготовлена как трехслойная конструкция типа «сэндвич» с чугунной оребренной верхней частью, сверхпрочным полимерным бетоном в середине и стальной, усиленной волокнами плитой со специальными виброизоляционными подушками. В связи с отсутствием металлического соединения между верхней и нижней частями колебания эффективно поглощаются.

Объединение станины заготовки и станины шлифовального инструмента в одну общую станину гарантирует неизменно точную выверку даже после многих лет эксплуатации. Станина типа MonolithTM не требует фундамента – таким образом расходы на установку и занимаемая площадь в цехе сводятся к минимуму.

+ Гидродинамические / гидростатические направляющие

Для минимизации износа смазка направляющих вальцешлифовальных станков производится гидродинамически и гидростатически. Принцип гидродинамической смазки применяется в двух местах: на линейных осях и подшипнике шлифовального шпинделя. Даже при интенсивной эксплуатации станков требуется лишь подшабривание рабочей поверхности линейных осей не ранее чем через 15 лет после первоначального запуска. На подшипнике шлифовального шпинделя особенно высокое динамическое давление обеспечивает надежную смазочную пленку и тем самым постоянную эксплуатацию без износа. На скоростях, близких к остановке, гидростатическая смазка гарантирует отсутствие контакта рабочих поверхностей.

+ Концепции управления и измерения

В систему управления типа KP 10, специально разработанную фирмой «HCC/KPM» для шлифовальных станков, интегрированы все функции управления и регулирования станка. Она была сконструирована специально для выполнения задач шлифования. Приборы для измерения геометрии непосредственно, без дополнительных интерфейсов, подключены к управлению, и позволяют максимально быструю передачу данных измерения. Для исполнения сложных функций управления операционная система оснащена возможностью обработки данных в реальном масштабе (TwinCat). Данная комбинация позволяет корректировать шлифовальный процесс еще во время действия шлифовального круга, т. е. выполняется коррекция во время шлифования «on-the-fly».

www.herkules-machinetools.ru