Содержание

как собрать самодельный мини станок cnc по чертежам с размерами для резьбы по дереву

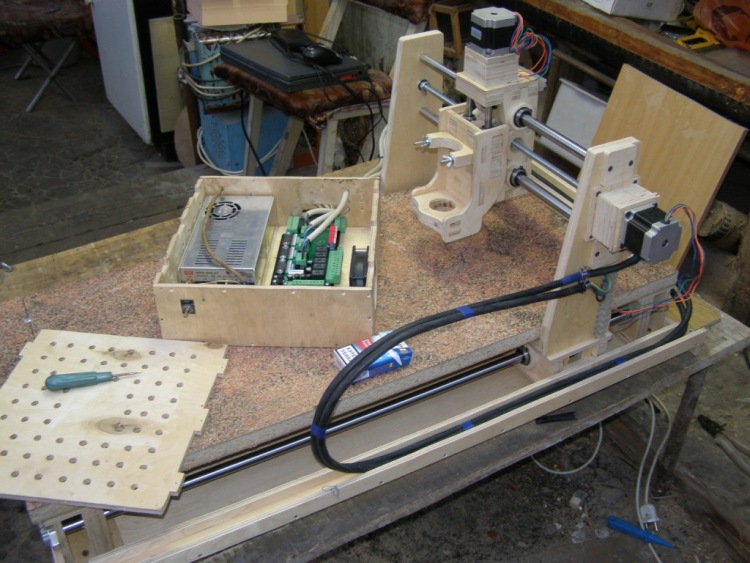

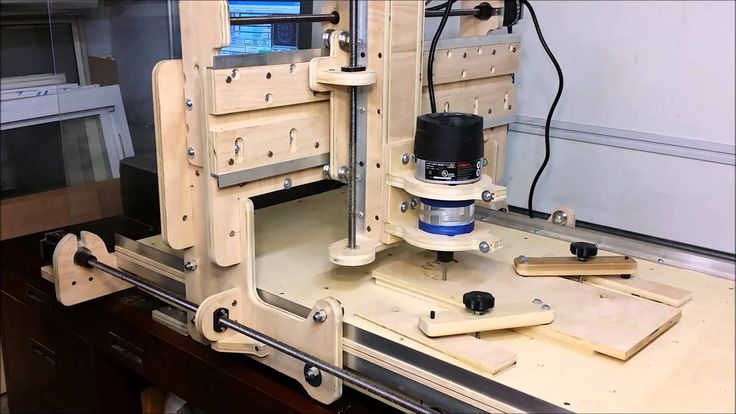

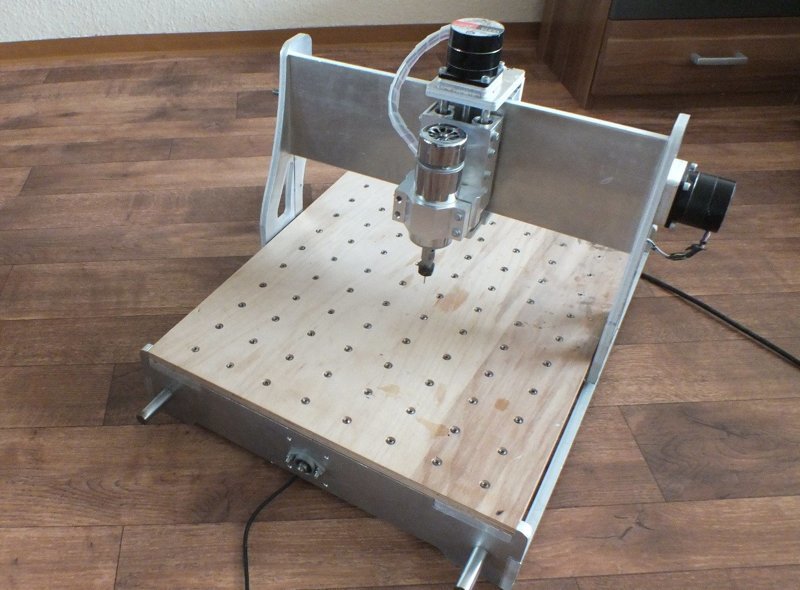

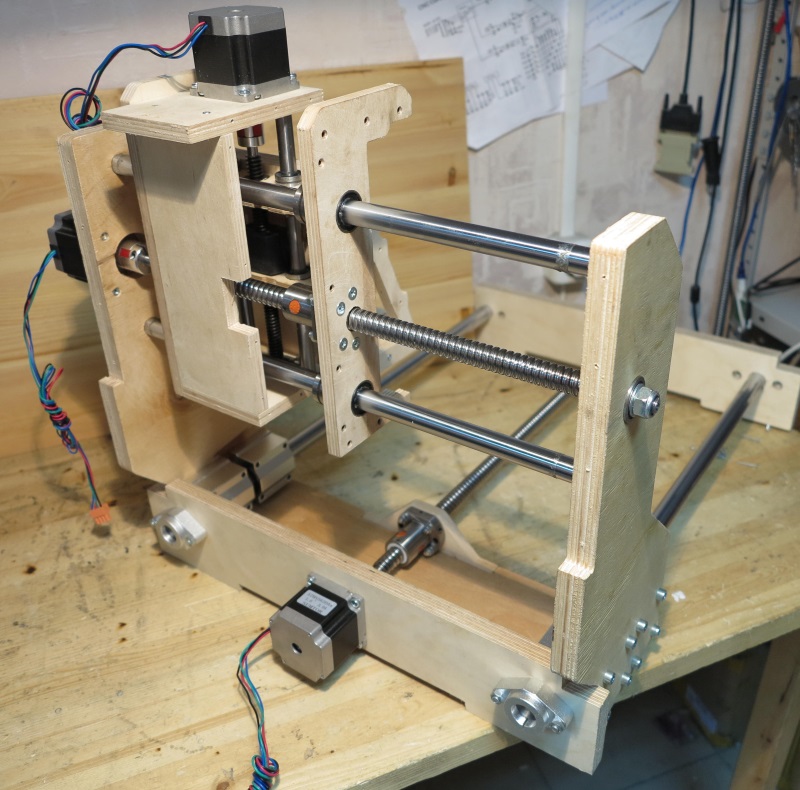

Если вы хорошо разбираетесь в технике, для вас не составит труда собрать фрезерный ЧПУ-станок у себя дома. Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Подготовительные работы

Подготовка к построению станка предполагает такие фазы:

- создание чертежей;

- закупку надежных комплектующих и крепежа;

- подготовку качественных инструментов;

- ознакомление с текстовыми и видеоинструкциями.

Замечательно, если у вас найдется доступ к сверлильному и токарному станкам — это существенно облегчит конструирование фрезерного.

Как сделать фрезерный станок ЧПУ своими руками: пошаговая инструкция

Устройство можно изготавливать двумя методами:

- Приобрести готовый комплект запчастей и самостоятельно смонтировать из него устройство.

- Изготовить или приобрести все комплектующие по отдельности.

Второй вариант более сложный и затратный по времени, зато более бюджетный.

Подбирая материал для устройства, надо учитывать, что он обязан быть прочнее тех материалов, которые будут на нем обрабатываться.

Модели с подвижными столами хороши только в том случае, если станок будет компактным, менее 30 × 30 см. Для более крупных моделей оптимальными станут двигающиеся порталы.

В большинстве случаев устройства домашней сборки оснащаются шаговыми двигателями, а промышленные модели — более сложными и дорогостоящими сервоприводами.

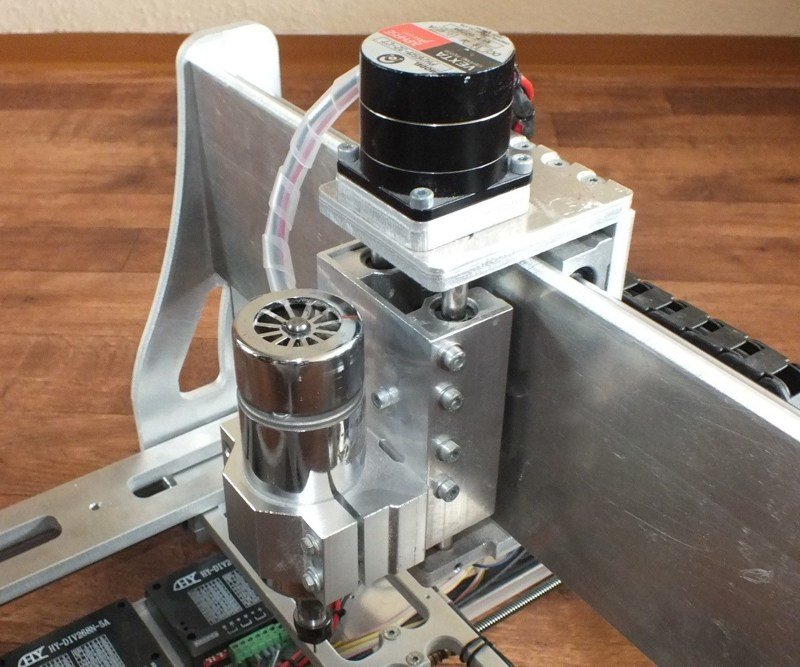

Если вас интересует затейливая многомерная резка, лучше приобрести шпиндель с водяным охлаждением. Он недешевый, но издает меньше шума, способен обрабатывать разнообразные материалы и не перегревается, работая на пониженных оборотах.

Станок, описанный в этой статье, обошелся ориентировочно в 1500 евро. Им можно обрабатывать фанеру, пластик, лиственную древесину и алюминий.

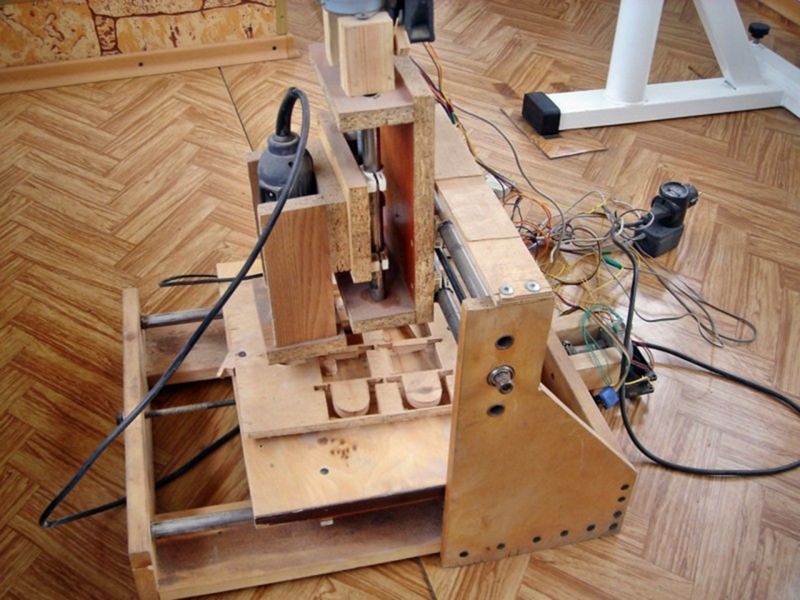

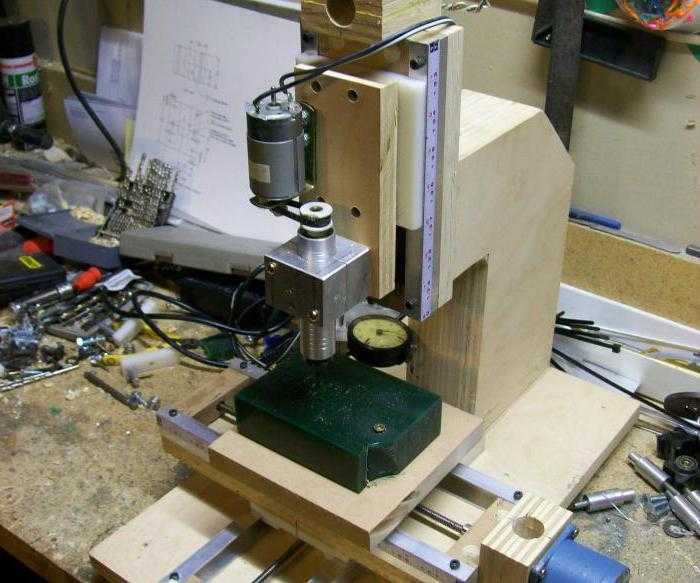

Как вариант: основой для фрезерной установки может послужить сверлильная, где головка со сверлом заменяется на фрезерную. Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

Проектирование

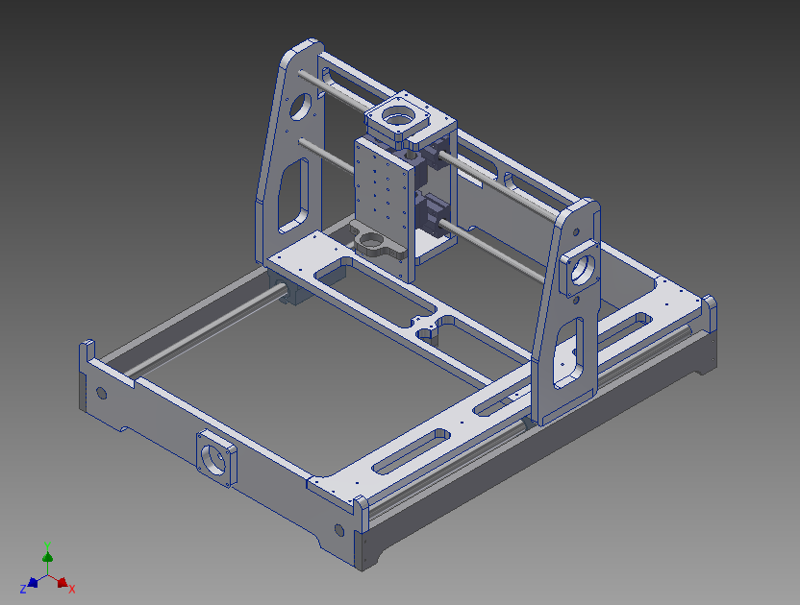

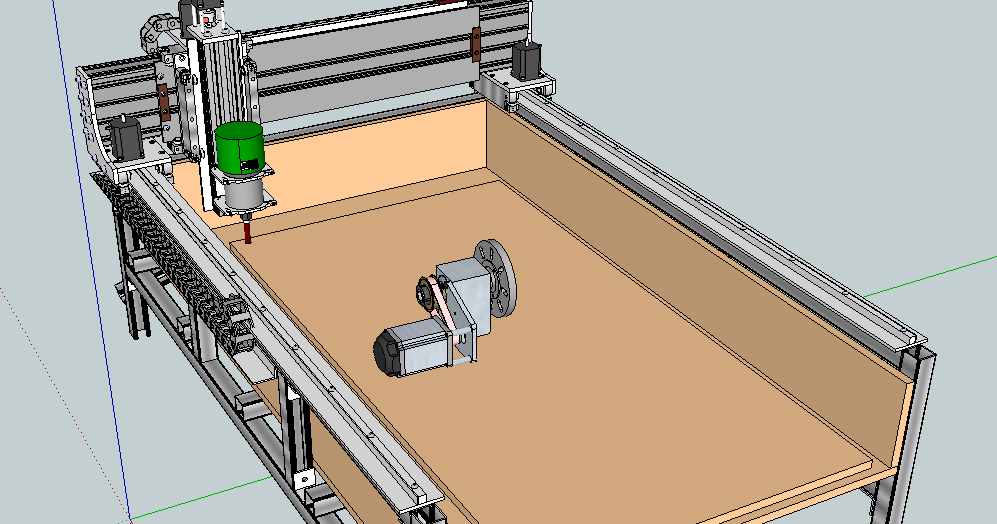

Эскиз для станка можно начертить по старинке от руки, но лучше воспользоваться компьютерной программой, к примеру AutoCAD (как профессиональный вариант) или Google Sketchup (опция попроще, предоставляется бесплатное использование на месяц). На рисунке должны быть точно переданы габариты всех комплектующих, чтобы понимать, какие детали заказывать.

Комплектующие

Для изготовления станка вам потребуются следующие механические компоненты:

- профиль из алюминия 30 × 60 мм, порезанный на отрезки до 10 см;

- пластина из алюминия толщиной 15 мм;

- штырь из стали с резьбой M10 с гайкой из делрина;

- линейные направляющие SBR 16 и SBR 20;

- шарико-винтовая пара с шагом 5 мм и диаметром 16 мм;

- ножки для выравнивания и защиты от вибрации.

Также надо будет обзавестись нижеперечисленными электрическими элементами:

- 3 шаговыми двигателями 3 Nm Nema 23;

- 3 драйверами для этих двигателей DM556 Leadshine;

- блоком питания 36 В;

- интерфейсной платой 5 Axis CNC Breakout Board;

- источником питания 5 В к плате;

- двухпозиционным выключателем On/Off;

- многожильным кабелем Shielded 4 Conductor 18 AWG;

- 3 сенсорными концевыми выключателями;

- шпинделем Kress FME 800 (его можно заменить на Dewalt Compact Router либо Bosch Colt ).

Программ будет нужно две — CamBam, совмещающая в себе функционал CAD и CAM, а также Mach4 для контроля устройства.

Ось X

Рама оси создается из алюминиевого профиля 30 × 60 мм (4 сегмента) и пары боковых панелей 15-миллиметровой толщины. На окончаниях профилей располагаются два отверстия с диаметрами 6,8 мм. Изнутри отверстий метчиком выполняется резьба М8.

Для совпадения отверстий на концевых панелях пластины надо прижать друг к другу во время сверления. В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

Из алюминиевых кусочков с габаритами 50 × 20 × 50 выполняются 4 блока для крепления ножек, которые будут обеспечивать столу ровное положение. Блоки прикручивают к профилям снаружи посредством четырех болтов М5 с t-гайками для мебели.

К профилям нужно подвести рельсы. Пазы в профилях должны идеально совпадать с отверстиями, высверленными в основаниях направляющих.

При установке можно пользоваться t-гайками для мебели и болтами М5.

Боковые пластины и сборка портала

Единственное отличие между идентичными пластинами таково: в одной высверлены четыре отверстия, куда будет крепиться мотор. Для изготовления портала применяются 15-миллиметровые пластины из алюминия. Чтобы разместить эти отверстия строго в правильных местах, сначала следует пробить углубления с помощью кернера. На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

Ось Y

Каретка оси Y выполнена из единственной пластины, а на ней закреплены линейные подшипники. Работать сверлом тут необходимо максимально выверенно, без отклонений даже на миллиметр. К пластине крепятся подшипники для осей Y и Z. В силу минимального расстояния между подшипниками они могут заедать даже при незначительном смещении. Проверьте, чтобы каретка без проблем проскальзывала по обеим сторонам. Рельсам и подшипникам нужна тщательная регулировка. Чтобы выровнять их как можно точнее, желательно пользоваться цифровыми приспособлениями.

Ось Z

Рельсы оси Z подсоединяются к подвижной части узла оси Z. Важно проследить, чтобы они оказались смещены от края пластины ориентировочно на полсантиметра. Выровнять их можно с помощью двух кусков пластика, используемых как прокладки. Для установки верхней пластины на узел оси Z в окончании монтажной пластины высверливают три отверстия.

Если шаговый мотор не удается разместить вплотную к пластине, потребуется выполнить для него отдельное пластиковое крепление.

Блоки корпусов подшипников тоже делаются пластиковыми. В качестве приводного винта применяется стержень из стали с резьбой М10. Шкив для зубчатого ремня просверливают, выполняют резьбу М10 и прикручивают к верхней половине приводного винта. Фиксировать эту деталь в нужной позиции будут три установочных винта. Гайку из делрина закрепляют к каретке оси Y.

Зубчатые ремни и шкивы

Место для крепления мотора обычно выбирают на отдельной стойке либо с внешней стороны устройства. Для соединения шариково-винтовой пары с мотором можно задействовать гибкую муфту.

Однако в компактном помещении размещенный снаружи мотор будет мешать, и поэтому его убирают внутрь. Если не получается соединить мотор с шариково-винтовой парой напрямую, можно воспользоваться шкивами и зубчатыми 9-миллиметровыми ремнями HTD5m.

Используя ременную передачу, можно применить понижающую передачу, чтобы подключить мотор к приводному винту.

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Подшипниковые опорные блоки

Опорные блоки для осей X и Y выполняют из алюминиевого прутка круглого сечения 50 мм, от которого отсекают четыре 15-миллиметровых сегмента. На прутке маркируют места расположения четырех монтажных отверстий и просверливают их, плюс отдельно сверлят еще одно крупное посередине. Потом переходят к полости для подшипников. Их нужно запрессовать, а блоки закрепить на боковых и торцевых пластинах посредством болтов.

Опора для приводных гаек

Шарико-винтовую пару для оси Z можно заменить стержнем с резьбой М10 и гайкой из делрина. Полиформальдегид делрин является самосмазывающимся и по мере эксплуатации не страдает от износа.

Чтобы минимизировать люфт, резьбу следует выполнять метчиком высокого качества.

Для осей X и Y выполнено крепление привода из алюминия. На гайках шарико-винтовой передачи расположена пара компактных фланцев с тремя отверстиями с каждого бока. По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

Держатель нужно обработать с высокой точностью на токарном станке. Прикрутив гайки к порталу и каретке оси Y, можно поворачивать шарико-винтовую пару ручным способом и перемещать эти комплектующие на другую сторону. Гайку начнет клинить, если габариты держателей окажутся неправильными.

Крепления двигателя

Для опор мотора применяют фрагменты алюминиевых труб с квадратным сечением, заранее порезанные с желаемой длиной. Как вариант, можно разрезать трубу из стали.

Надо убедиться, что крепления мотора по осям X и Y можно свободно двигать с целью натяжения зубчатых ремней. Выполнить прорези и высверлить крупное отверстие на одной стороне крепления можно как на сверлильном, так и на токарном станке.

Крупное отверстие с одной стороны выпиливают при помощи концевой пилы. Таким образом, двигатель садится на один уровень с поверхностью, а вал получается центрированным. С противоположной стороны крепления выполняют четыре слота, дающие мотору возможность скольжения вперед-назад.

Для крепежа двигателя используют болты М5.

Рабочая поверхность

Идеальной опцией стала бы столешница из алюминия с пазами в форме буквы Т, но это стоит недешево. Поэтому ее имеет смысл заменить перфорированной столешницей, так как она экономичнее и позволяет зажимать обрабатываемую деталь разными способами.

Для крепления к алюминиевым профилям стола из березового фанерного листа 18-миллиметровой толщины применяются болты М5 и гайки с пазами в форме буквы Т. Сетка с шестиугольными вырезами под гайки выполняется в CAD-софте, потом отверстия проделываются на станке с ЧПУ.

Поверх фанеры устанавливают лист МДФ 25-миллиметровой толщины. Для прорезания отверстий в обеих частях применяют большую фасонную фрезу. Отверстия в МДФ выравнивают с центрами заблаговременно проделанных шестиугольных отверстий. Потом МДФ снимают, а гайки устанавливают в отверстия фанерного листа. После этого МДФ возвращают на место.

Электрика и электроника

Для создания электронной составляющей предстоит воспользоваться нижеперечисленными комплектующими:

- источником питания с выходным напряжением 48V DC и выходным током 6,6 A;

- 3 драйверами шагового мотора Leadshine M542 V2.

0;

0; - 3 шаговыми моторами 3Nm hybrid Nema 23;

- интерфейсной платой;

- реле — 4-32V DC, 25A/230 V AC;

- главным выключателем;

- блоком питания к плате 5V DC;

- блоком питания для охлаждающих вентиляторов 12V DC;

- парой вентиляторов Cooler Master Sleeve Bearing 80mm;

- парой розеток — для пылесоса и шпинделя;

- кнопкой экстренного завершения работы и концевыми выключателями.

Если моторы не самые мощные, допустимо использование платы на три мотора — однако все равно рациональнее применить индивидуальные драйверы. Микрошаговый режим драйверов Leadshine обеспечивает предельную плавность перемещения инструмента и понижает вибрации мотора.

Источник постоянного напряжения 5 В подключают к главному входу питания. Для вентиляторов устанавливают розетку, электроэнергия к ним поступает через традиционный 12-вольтовый адаптер, размещенный на стене.

Компьютер контролирует реле на 25А через прерыватель. Входные клеммы реле подключаются к выходным клеммам прерывателя. Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Если в конце G-кода стоит команда M05, шпиндель с пылесосом выключатся. Для их повторного включения потребуется нажатие кнопки F5 либо ввод команды M03.

Программное обеспечение

Готовому устройству для полноценного функционирования требуется три разновидности софта:

- CAD, чтобы создавать чертежи;

- CAM, чтобы создавать траектории инструментов и выводить G-код;

- контроллер, считывающий G-код и управляющий маршрутизатором.

Хорошим примером софта, совмещающего в себе функционал CAD и CAM, станет CamBam. Он несложный и вполне подходит для домашнего производства. Перед началом работы ему нужно задать параметры: диаметр применяемых инструментов, глубину и скорость резания, глубину за проход и так далее. Задав софту траекторию, можно будет вывести G-код, отдающий станку непосредственные команды.

В качестве контроллера следует порекомендовать Mach4. Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Отладка самодельного станка с ЧПУ

Перед началом полноценной работы на станке надо обработать несколько пробных деталей различных конфигураций и габаритов, сделанных из разных материалов. Возможно, в процессе выяснится, что устройство издает слишком громкий шум, и от него во все стороны разлетается пыль. Тогда его можно оснастить пылеуловителем, соединенным с пылесосом.

Нередко оказывается, что расчет крутящего момента на Y-опоре был произведен некорректно. В таком случае из-за высокой нагрузки по оси Y станок начнет изгибаться. Для устранения этого изъяна надо купить вторую направляющую и модернизировать портал.

Как собрать ЧПУ-стол?

Чтобы по максимуму использовать возможности станка, его нужно поместить на прочный и устойчивый стол. Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

- кнопку завершения работы;

- фиксатор роликов;

- зенковку и биты;

- дрель;

- электрическую отвертку;

- пилу;

- станок X-Carve;

- концевую фрезу на 4 дюйма с твердосплавным покрытием;

- твердосплавную фрезу на 4 дюйма, с 4 каналами, с шариковым наконечником;

- средства защиты слуха.

От старого стола нужно взять две большие полки и укрепить их. По четырем внутренним углам надо разместить угловые скобки, а по длине поперечной балки, которая проходит по нижней стороне — L-образные скобки. Чтобы закрепить полку, нужно добавить дополнительные деревянные подставки. После того как полка будет помещена на место, надо укрепить ее еще большим количеством скобок.

Чтобы найти разумное применение каждому сантиметру помещения, стол хорошо бы оснастить пегбордом, то есть перфорированной панелью для инструментов. Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Пространство в нижней части стола тоже прекрасно подходит для хранения объектов — в частности, барабанного шлифовального станка или настольной пилы. Для хранения материалов можно соорудить съемную полку, воспользовавшись для этого листом фанеры и заготовленными для ножек деревянными брусками. Ножки крепятся к листу фанеры с помощью угловых скоб.

Еще одну полку можно оборудовать наверху — иногда это помогает закрыть проводку от станка и розетку. Верхнюю полку укладывают на торцы стоек и прикручивают. У второй полки углы для ножек вырезают с помощью лобзика.

Сложности в работе, возможные ошибки и как их избежать

При монтаже станины нельзя применять соединения сварного типа, так как они не справляются с вибронагрузками. В местах крепления рекомендуется пользоваться Т-образными гайками.

Чтобы усилия передавались на вал равномерно, на винтовых передачах следует размещать зубчатые ремни, не проскальзывающие на шкивах.

Исключительно важно приобрести надежные подшипники и качественные ходовые винты — это гарантирует станку прочность и долговечность.

Габариты всех деталей необходимо подбирать с максимально возможной точностью и следить, чтобы они безупречно подходили к блоку.

Итак, теперь вы знаете, как собрать дома фрезерное устройство с ЧПУ. Конечно, это удобнее делать с напарником, а не в одиночку. Если вы обладаете достаточными навыками и свободным пространством дома или в гараже, собранный по этой инструкции станок прекрасно заменит вам аналог, созданный на заводе.

- 29 августа 2020

- 13882

Получите консультацию специалиста

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче. .., недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

.., недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

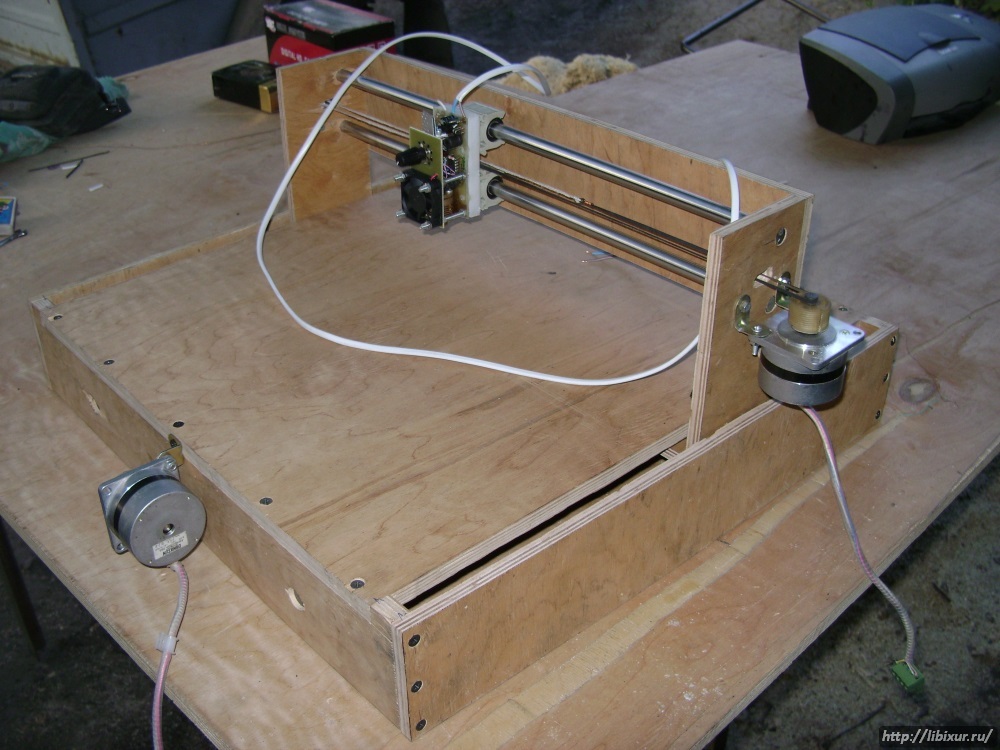

- На линейных шариковых направляющих и зубчатых ремнях.

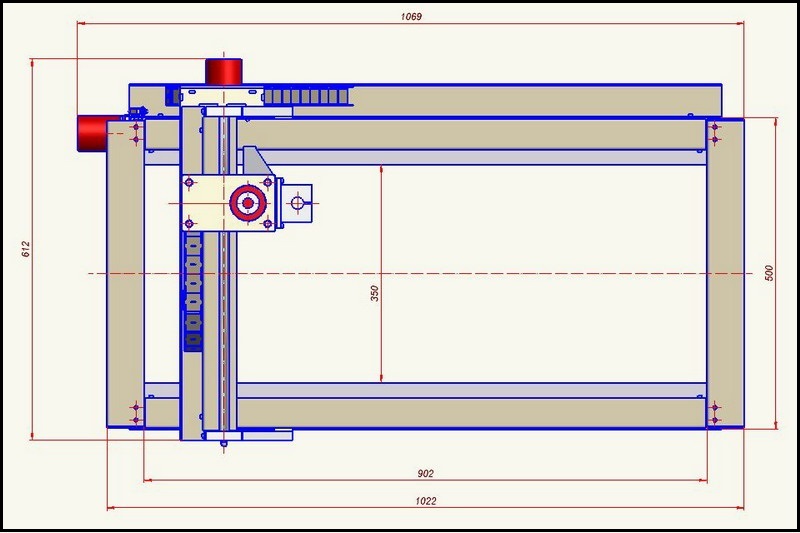

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

Икс

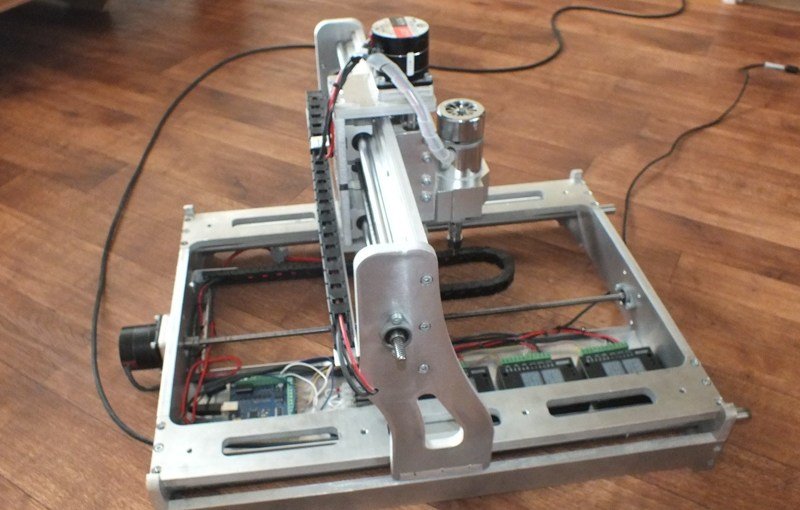

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т. е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

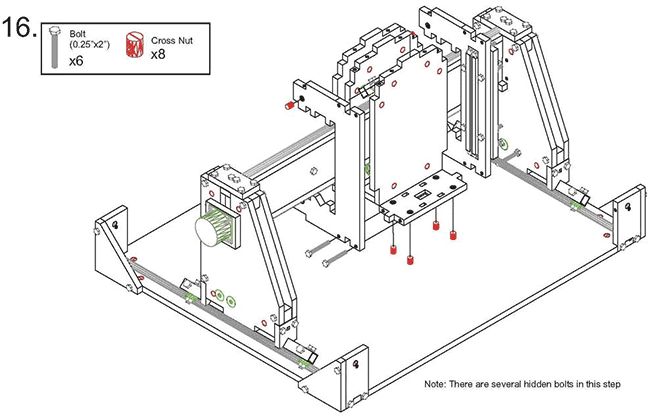

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

CNC Machining 101: Знакомство с основами CNC-обработки

CNC-обработка всегда была рядом с нами. Тем не менее, удивительно, что некоторые люди не знакомы с производственным процессом. Вы когда-нибудь задумывались, как разные компании получают свои сложные детали машин? Да, это обработка с ЧПУ. Обработка с ЧПУ предназначена не только для деталей машин. Это важный производственный процесс для людей, которые хотят что-то сделать без помощи рук. Однако, поскольку вы новичок в мире обработки с ЧПУ, мы считаем, что вы еще не готовы. Вот почему у нас есть CNC Machining 101, где вы познакомитесь с некоторыми основами обработки с ЧПУ.

В этой статье вы познакомитесь с основами обработки с ЧПУ. Знание основ обработки с ЧПУ может быть только для расширения вашего кругозора по основным принципам обработки с ЧПУ. Тем не менее, он также поможет вам понять, чего ожидать при использовании производственного процесса. Мы в Rapid Direct можем помочь вам с последним, потому что мы всегда готовы предоставить вам самое лучшее. Перед этим давайте демистифицируем процесс. Читать дальше.

Что такое обработка с ЧПУ?

Обработка с ЧПУ (ЧПУ) — это субтрактивный производственный процесс, в котором используются компьютеризированные станки для изготовления детали по индивидуальному заказу. Компьютер использует коды программирования, чтобы направлять станки на стружку (вычитание) материала. Это происходит до тех пор, пока материал не сформирует входную спроектированную деталь.

Как работает обработка с ЧПУ?

Чтобы лучше понять основы обработки с ЧПУ, важно знать, как работает обработка с ЧПУ. Согласно определению, обработка с ЧПУ — это субтрактивный и компьютеризированный процесс. Таким образом, знание того, как это работает, основано на понимании взаимосвязи между компьютером, требуемыми операциями и заготовкой.

Согласно определению, обработка с ЧПУ — это субтрактивный и компьютеризированный процесс. Таким образом, знание того, как это работает, основано на понимании взаимосвязи между компьютером, требуемыми операциями и заготовкой.

Основываясь на этой взаимосвязи, механизм обработки с ЧПУ можно разделить на четыре различных этапа, которые мы объясним ниже.

- Создание проекта САПР

Первым делом необходимо создать компьютерный проект в формате 2D или 3D. Вы можете добиться этого с помощью программного обеспечения САПР. С помощью программного обеспечения вы можете визуализировать любые детали с правильными техническими характеристиками. Однако есть небольшое ограничение. Свойства заготовки играют огромную роль в дизайне и в том, как она получается. Мы обсудим это в разделе материалов для обработки на станках с ЧПУ.

- Преобразование файла САПР в программу ЧПУ

Следующим шагом является преобразование файла САПР в формат файла, совместимый с ЧПУ. Программа ЧПУ проанализирует файл САПР для создания программных кодов, необходимых для процесса.

Программа ЧПУ проанализирует файл САПР для создания программных кодов, необходимых для процесса.

Существует два типа кодов, с которыми вам следует ознакомиться по основам обработки с ЧПУ. Это G-код (геометрический код) и M-код (машинный код). G-код управляет действиями машины. Например, он контролирует, как он движется, когда он движется, как быстро он движется, какой путь он выбирает и т. д. С другой стороны, М-код управляет факторами, которые окружают возможности машины. Например, он контролирует снятие и замену кожуха машины.

- Настройка станка с ЧПУ

Настройка станка с ЧПУ осуществляется двумя способами. Во-первых, вы должны запустить проверку станка с ЧПУ, чтобы убедиться в его состоянии. Второй момент – закрепление заготовки на станке. Вы можете зафиксировать заготовку непосредственно в станке, одновременно прикрепляя необходимые инструменты и компоненты.

- Выполнение операции

После настройки станка с ЧПУ вы можете запустить программу ЧПУ. Программа ЧПУ является центром управления всеми действиями станка с ЧПУ. Он командует машиной, диктуя ее действия и движения для получения правильного результата.

Программа ЧПУ является центром управления всеми действиями станка с ЧПУ. Он командует машиной, диктуя ее действия и движения для получения правильного результата.

Современная обработка с ЧПУ, такая как наша в Rapid Direct, требует от вас только загрузки файла САПР. Программа ЧПУ проанализирует файл САПР, чтобы убедиться, что конструкция возможна.

Общие операции обработки с ЧПУ

Обработка с ЧПУ 101 также не будет завершена без знания операций обработки с ЧПУ. Есть две основные операции обработки с ЧПУ, на которые вы должны обратить внимание, и мы демистифицируем их ниже.

Фрезерование с ЧПУ

Фрезерование при обработке с ЧПУ — это вырезание части заготовки с помощью вращающихся режущих инструментов.

В фрезеровании с ЧПУ есть два процесса. Автоматический процесс позволяет станку с ЧПУ подавать заготовку непосредственно во вращение режущего инструмента. Направление подачи всегда совпадает с направлением вращения режущего инструмента. Другой — ручное фрезерование с ЧПУ, которое всегда противоположно вращению режущего инструмента.

Другой — ручное фрезерование с ЧПУ, которое всегда противоположно вращению режущего инструмента.

Фрезерование с ЧПУ позволяет выполнять два основных типа операций:

- Торцевое фрезерование: Используется для резки неглубоких поверхностей, плоских поверхностей и полостей с плоским дном.

- Периферийное фрезерование с ЧПУ: Предназначен для вырезания глубоких полостей в заготовке.

Токарная обработка с ЧПУ

Токарная обработка с ЧПУ — это процесс удаления частей заготовки при вращении вокруг одной оси. Определение сложное, не так ли? Однако представьте себе болт и гайку. Процесс изготовления спиральных внешних и внутренних деталей этих линейных инструментов на станках с ЧПУ называется токарной обработкой с ЧПУ.

Токарная обработка с ЧПУ позволяет выполнять следующие операции:

- Скучно.

- Облицовка

- Канавка.

- Нарезание резьбы.

Фрезерная обработка с ЧПУ и токарная обработка с ЧПУ — не единственные доступные операции обработки с ЧПУ. В зависимости от файла САПР и того, что вы хотите, ниже приведены другие доступные операции обработки с ЧПУ.

В зависимости от файла САПР и того, что вы хотите, ниже приведены другие доступные операции обработки с ЧПУ.

- Бурение.

- Протяжка

- Распиловка.

- Шлифование

- Хонингование

- Притирка.

Плюсы и минусы обработки с ЧПУ

Как и в любом другом производственном процессе, знание основ обработки на станках с ЧПУ требует понимания его плюсов и минусов. Ниже приведены некоторые плюсы и минусы использования станков с ЧПУ.

Профи

- Точность

Станки с ЧПУ точны. Поэтому они используются в секторах, связанных с человеческими жизнями. Вы бы не захотели сесть в самолет, сделанный из материалов, подвергшихся бракованному производственному процессу. Это делает их подходящим производственным процессом для авиационной и автомобильной промышленности.

- Точность

Станки с ЧПУ обладают высокой точностью, что позволяет изготавливать детали, не беспокоясь о том, поместятся ли они в более крупный компонент.

- Универсальность

CNC Machining предлагает различные варианты поддерживаемых материалов. Вы должны знать, совместим ли материал с процессом, прежде чем использовать его. Проверьте такие факторы, как термостойкость, чистое сопротивление и твердость.

Минусы

- Стоимость

Использование преимуществ обработки с ЧПУ обходится очень дорого. Тем не менее, лучше продолжать с ним из-за преимуществ, таких как точность и аккуратность.

- Ограничение по размеру

Обработка на станках с ЧПУ поддерживает материалы, которые могут выдерживать производственный процесс. Однако есть ограничение по размеру. Это может привести к проблемам при изготовлении крупных деталей.

Материалы для обработки с ЧПУ

Обработка с ЧПУ 101 не может быть завершена без знания материалов, подходящих для процесса. Если быть точным, вы можете использовать любой материал для процесса. Однако материал должен выдерживать высокие требования производственного процесса.

Однако материал должен выдерживать высокие требования производственного процесса.

Можно сказать, что выбор материала для станков с ЧПУ зависит от технических характеристик материалов и производственного процесса. Примеры материалов, подходящих для процесса и поддерживаемых нами в Rapid Direct:

- Алюминий.

- Медь.

- Латунь/бронза.

- Сталь.

- Нержавеющая сталь.

- Титан.

- Пластмассы.

- Древесина.

Вы можете найти полный список наших поддерживаемых материалов на нашей платформе мгновенного цитирования. Загрузите файлы дизайна и начните свой проект сегодня!

Обработка с ЧПУ

Мы подошли к концу обработки с ЧПУ 101, и последнее, что вам нужно знать, это основные приложения с ЧПУ. Благодаря своей универсальности и другим преимуществам, обработка на станках с ЧПУ имеет широкий спектр применения в различных отраслях промышленности. Ниже приведены основные отрасли, в которых используется обработка с ЧПУ 9. 0003

0003

- Автомобильная промышленность

Автомобильная промышленность включила обработку с ЧПУ в свой производственный процесс, потому что это помогает им создавать прототипы и реальные продукты с высокой точностью и точностью.

- Бытовая электроника

Хотя это может показаться удивительным, CNC-обработка занимает очень видное место в бытовой электронике. Такие компании, как Apple, используют в своем производстве станки с ЧПУ. Например, корпус Apple MacBook изготовлен из алюминия, подвергнутого механической обработке на станках с ЧПУ.

- Авиация/Военная промышленность

Два сектора промышленности часто используют станки с ЧПУ. Это связано с тем, что он может производить замену и модернизацию любых деталей по требованию.

Заключение

Базовые знания в области обработки на станках с ЧПУ помогут вам сохранить актуальность в эпоху индустриализации. В этой статье вы познакомитесь с основами обработки с ЧПУ. Эта статья демистифицирует этот процесс. Он показал, что делает этот процесс особенным и почему многие отрасли включают его в свой производственный процесс.

В этой статье вы познакомитесь с основами обработки с ЧПУ. Эта статья демистифицирует этот процесс. Он показал, что делает этот процесс особенным и почему многие отрасли включают его в свой производственный процесс.

Сделайте Rapid Direct вашим первым выбором для обработки с ЧПУ

Обработка с ЧПУ пользуется популярностью. Это видно по внедрению процесса во многих промышленных условиях. Это также видно по количеству компаний, которые предлагают услуги людям/компаниям, которые в них нуждаются. В Rapid Direct мы очень хорошо разбираемся в том, что делаем. Поэтому, выбирая нас, вы получаете множество преимуществ. Например, вы сразу же получите онлайн-предложение, как только загрузите файл САПР в нашу систему. Уникальность нашей в том, что это занимает не более одной минуты. Вы также можете воспользоваться анализом DFM (Design for Manufacturing), который определяет, пригодны ли детали к производству или нет. Кроме того, вы всегда можете воспользоваться профессиональными предложениями нашей инженерной команды. Загрузите файлы дизайна и начните свой проект сегодня!

Загрузите файлы дизайна и начните свой проект сегодня!

Получить мгновенную смету

Часто задаваемые вопросы

Что такое обработка с ЧПУ?

CNC-обработка — это субтрактивный производственный процесс, в котором используются компьютеризированные станки для изготовления детали по индивидуальному заказу.

В чем разница между G-кодом и М-кодом?

G-код и М-код — это два типа кода в программировании ЧПУ. G-код управляет действиями машины, например, как она движется, когда она движется, как быстро она движется, какой путь она выбирает и т. д. M-код управляет другими разнообразными факторами, которые окружают возможности машины.

Что означает ЧПУ?

CNC расшифровывается как числовое программное управление.

Примеры использования фрезерных станков с ЧПУ

Познакомьтесь с нашими пользователями и откройте для себя ключевые области применения фрезерных станков с ЧПУ в различных областях . Мы делимся их вдохновляющими историями, чтобы показать, как цифровое производство изменило их бизнес или ремесло.

Мы делимся их вдохновляющими историями, чтобы показать, как цифровое производство изменило их бизнес или ремесло.

МФ БЕЛЬГИЯ

Деревянные бабочки и аксессуары

История и опыт

Бывший создатель освещения и реставратор старинной мебели. Мишель Фаве недавно обратился к цифровому производству для своего нового проекта: MF Belgium.

«Я начал обучаться двухмерному рисованию в другом программном обеспечении, но до недавнего времени у меня не было опыта проектирования в САПР и тем более в механообработке… Раньше я создавал свои творения с помощью обычных столярных инструментов.»

Кривая обучения

«Мне потребовался один день, чтобы собрать Mekanika Evo-L и подготовить мастерскую к началу работы. Кривая обучения была довольно быстрой. Я сразу перешел с GS8 2D на Fusion360 , следуя видеоурокам Mekanika .»

Я сразу перешел с GS8 2D на Fusion360 , следуя видеоурокам Mekanika .»

«Отсюда я разработал опору с вакуумным насосом для удерживания бабочек, которые я изготавливаю, и я прочитал онлайн-статьи о том, как программировать концевые фрезы и скорости подачи. В конце концов я поставил себе несколько дней проб и ошибок над материалом, прежде чем я почувствовал себя полностью комфортно.»

В настоящее время

«Когда я работал вручную, мне приходилось использовать пылезащитную маску и делать несколько проходов с разными абразивами, чтобы закончить мои детали. Раньше на изготовление галстука-бабочки у меня уходило 6-8 минут, а сейчас на это уходит всего 1м52 и пыль собирается непосредственно башмаком машины.Мне нужно только сделать легкую шлифовку, и мои закругления закономерность, которую невозможно сопоставить вручную ».

«По сути, мое производственное время было разделено на 4! Не говоря уже о времени, которое я экономлю, избавляясь от необходимости убирать пыль на своем рабочем месте.»

«Кроме того, я понимаю, что использование станка с ЧПУ открывает совершенно новый набор возможностей ; например, галстуки-бабочки с 3D-текстурами. Будь то галстуки-бабочки, рождественские украшения или персонализированные разделочные доски, единственным ограничением является ваше воображение.»

Предыдущий

Следующий

БИЛЬМО

Мебель для грузового велосипеда

История и опыт

BILMO разрабатывает велосипедные прицепы, аксессуары и мебель на заказ, специально предназначенные для грузовых велосипедов. Они разработали большое количество модулей, которые могут превратить эти велосипеды в передвижные кухни, транспортные средства для доставки и рыночные прилавки, и это лишь некоторые из них.

Они разработали большое количество модулей, которые могут превратить эти велосипеды в передвижные кухни, транспортные средства для доставки и рыночные прилавки, и это лишь некоторые из них.

«Как промышленные дизайнеры, мы уже хорошо разбирались в САПР, но были полными новичками в фрезеровании с ЧПУ. До того, как мы купили наш первый станок Mekanika, , мы передавали наше производство на аутсорсинг или изготавливали детали вручную с помощью переносных инструментов».

Кривая обучения

«Благодаря урокам Меканики мы шаг за шагом изучили процесс фрезерования. Мы нашли ответы на все наши вопросы в Интернете, что позволило нам научитесь правильно фрезеровать всего за два дня . Это время нам нужно, чтобы начать делать наши первые модули. »

«Поскольку у нас есть Fab-XL, самое сложное для нас — закрепить панели на станке, ведь он такой большой! Но какое удовольствие наблюдать, как машина работает на всей панели, когда все уже установлено».

В настоящее время

В прошлом мы отдавали большую часть нашего производства на аутсорсинг, поэтому вывод новых продуктов на рынок был очень долгим и дорогим процессом. Станок с ЧПУ позволяет нам ускорить этот процесс , мы можем проводить новые эксперименты каждый день, а также экономить много денег! Это также намного менее напряжно, чем иметь дело с субподрядчиками (непредвиденные задержки, ошибки обработки и т. д.).

Благодаря внедрению наших прототипов и нашего производства машина окупилась менее чем за год .

Предыдущий

Следующий

ЛЮБИМАЯ ЛАБОРАТОРИЯ

Художественные творения с использованием переработанного пластика

История и опыт

После 10 лет работы рекламным агентом Винсент захотел использовать свои творческие способности в более реальных проектах. Именно это привело его к фрезерованию с ЧПУ, с помощью которого он воплощает в жизнь самые смелые мечты своих клиентов.

Именно это привело его к фрезерованию с ЧПУ, с помощью которого он воплощает в жизнь самые смелые мечты своих клиентов.

«У меня уже был большой опыт работы с программным обеспечением для 2D- и 3D-проектирования до того, как я занялся фрезерованием с ЧПУ. Я работал со всем пакетом Adobe Suite, Premiere, Maya и Fusion360, но всегда обращался к субподрядчикам для создания того, что я проектировал. .»

Кривая обучения

«Несмотря на то, что машины Mekanika очень интуитивно понятны и надежны , я очень дотошный человек. Я бы сказал, что мне потребовалась неделя, чтобы получить результаты, соответствующие моим стандартам, как в техническом, так и в художественном отношении.

Раньше я просил субподрядчиков построить то, что я проектировал, но прошло уже несколько лет с тех пор, как я попробовал, и, честно говоря, оно того стоило!»

В настоящее время

«Создание всего от А до Я позволяет мне иметь полный контроль над моими проектами . Это позволяет мне идти еще дальше и пробовать то, о чем я никогда не мечтал.»

Это позволяет мне идти еще дальше и пробовать то, о чем я никогда не мечтал.»

«Помимо безукоризненного обслуживания клиентов , я бы выделил размеры машины; длина, ширина и высота просто идеальны для меня, и я считаю, что эта машина может удовлетворить потребности каждого профессионала.»

Предыдущий

Следующий

L’ARTISAN BRICOLEUR

Игрушки, изделия из дерева и индивидуальные проекты

История и опыт

Пьер — настоящий мастер на все руки, любит экспериментировать с новыми вещами: электроникой, изготовлением мебели, игрушек и даже скульптурой, пока недавно не решил обзавестись станком с ЧПУ Pro-M.

«Раньше я руководил техническим отделом сети магазинов более 25 лет, пока компания не прекратила свою деятельность. Именно тогда я решил стать сам себе начальником и использовать свои навыки в чем-то другом. У меня уже был приличный САПР знания, но мало что знал о фрезеровании CAM или CNC».

Кривая обучения

» Сборка машины была очень простой и быстрой . Я начал экспериментировать с различными материалами и техниками на Fusion360 и Vcarve Pro, и вскоре из моей мастерской появились первые фрезерованные детали. Удивительно, но самое сложное для меня — найти пределы возможностей этой невероятной машины!»

В настоящее время

«Я не собираюсь заниматься тяжелым производством. Я делаю только заказные работы, где эта машина позволяет мне сделать каждый проект по-настоящему уникальным .

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро. 0;

0;