Содержание

Сравнение керамзитобетонных и газобетонных блоков

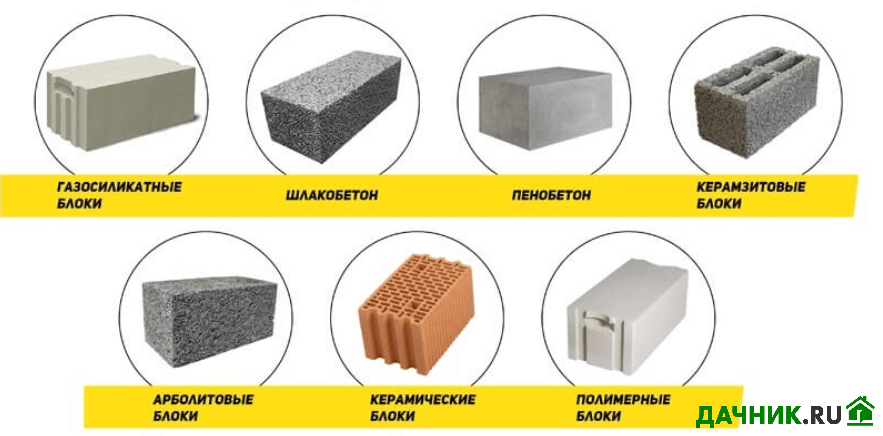

Бытует мнение, что керамзитобетон – материал чуть ли не гаражного производства. Это устаревшая информация. Сегодня на рынке есть серьёзные компании, которые производят качественные керамзитобетонные блоки, лишённые недостатков, о которых часто упоминают в интернете. И геометрия, и теплозащитные свойства у этих блоков намного лучше, чем у их предшественников.

Тем не менее у газобетонных блоков есть целый ряд преимуществ над керамзитобетонными:

- Низкая цена. Если вы хотите купить качественные стеновые блоки, то м3 газобетона обойдётся на 20-30% дешевле, чем м3 керамзитобетона.

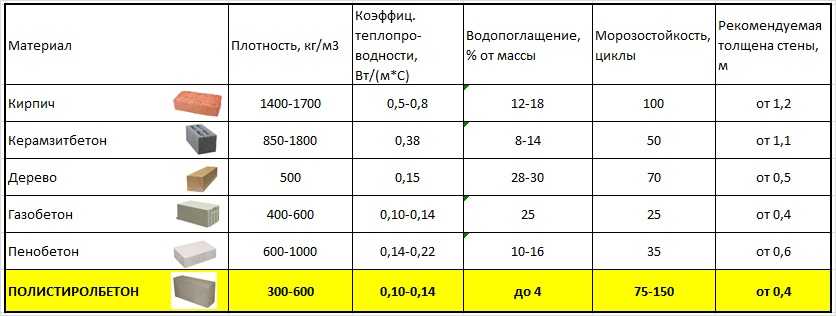

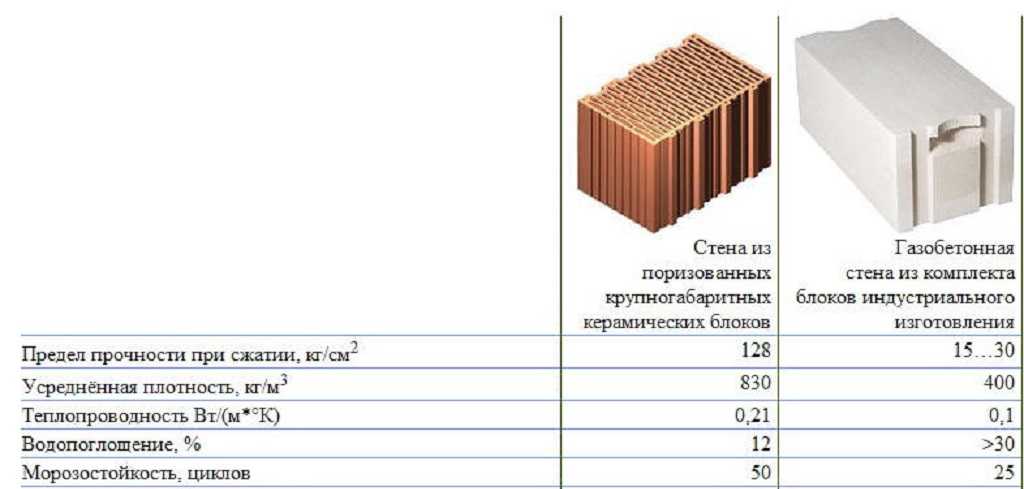

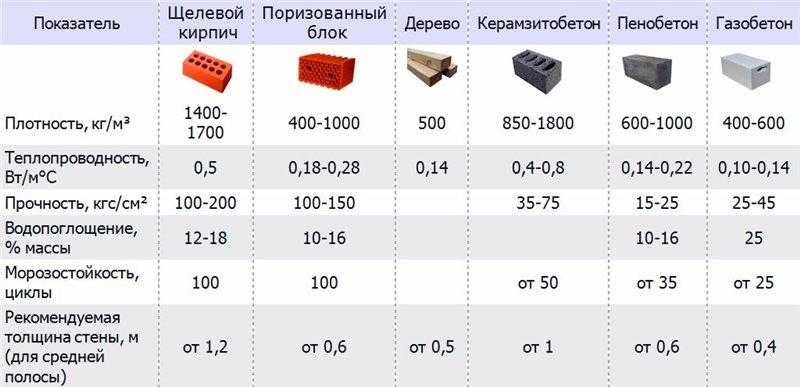

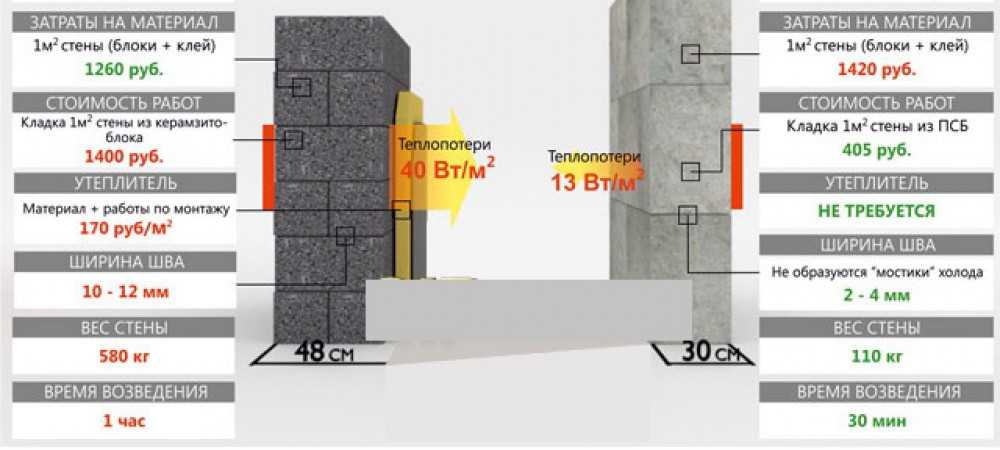

- Лучше теплозащитные свойства. Любой из этих материалов даёт возможность строить однослойные (не утеплённые) наружные стены, которые будут соответствовать требованиям строительных норм для европейской части России. Однако в зависимости от материала толщина стен будет разной.

Стены из популярных на нашем рынке газобетонных блоков YTONG (Xella Россия) с маркой по плотности D400 при толщине 375 мм обеспечивают сопротивление теплопередаче R=3,45 Вт/(м2·°С). Нормативные требования для средней полосы России – 3,15 Вт/(м2·°С), так что показатели газобетона даже превышают их. В то время как стены из керамзитобетона «вписываются» в требования только при толщине 400 мм. Иными словами, стены из газобетона можно делать тоньше и при этом они будут «теплее».

Нормативные требования для средней полосы России – 3,15 Вт/(м2·°С), так что показатели газобетона даже превышают их. В то время как стены из керамзитобетона «вписываются» в требования только при толщине 400 мм. Иными словами, стены из газобетона можно делать тоньше и при этом они будут «теплее».

- Выше морозостойкость. Величина морозостойкости напрямую говорит о сроке службы каменного стенового материала. Чем она выше – тем долговечнее материал. Марка по морозостойкости газобетонных блоков – F100, в то время как у лучших образцов керамзитобетона – F50, а чаще она ещё меньше – F25-F35. В принципе даже F35 – хороший показатель для стенового материала. Но в любом случае газобетонные блоки долговечнее даже самых качественных керамзитобетонных.

- Выше огнестойкость. Согласно испытаниям, конструкция из газобетона YTONG сохранит несущую способность в течение 360 минут, а керамзитобетонные конструкции – максимум 180 минут.

- Удобство и быстрота укладки.

В сравнении с газобетоном у керамзитобетона выше плотность (D800-D1200), и потому изделия из него оказываются очень тяжёлыми. Чтобы керамзитобетонные блоки было легче укладывать, их габариты делают меньше. Но из-за этого, во-первых, уменьшается скорость укладки (приходится чаще подносить блоки). Во-вторых, появляется больше швов между блоками, а, как известно, швы – это мостики холода, через которые из дома улетучивается драгоценное тепло. В-третьих, столь плотные блоки сложно резать или штробить, для этого нужна, например, болгарка с дорогостоящим алмазным диском по бетону.

В сравнении с газобетоном у керамзитобетона выше плотность (D800-D1200), и потому изделия из него оказываются очень тяжёлыми. Чтобы керамзитобетонные блоки было легче укладывать, их габариты делают меньше. Но из-за этого, во-первых, уменьшается скорость укладки (приходится чаще подносить блоки). Во-вторых, появляется больше швов между блоками, а, как известно, швы – это мостики холода, через которые из дома улетучивается драгоценное тепло. В-третьих, столь плотные блоки сложно резать или штробить, для этого нужна, например, болгарка с дорогостоящим алмазным диском по бетону.

Газобетон лишён этих недостатков. Блоки заметно крупнее и при этом незначительно тяжелее (примерно на 5 кг). Скорость укладки выше. Швов меньше, а значит, меньше и мостиков холода. Резать и штробить газобетон можно даже ручным не моторизированным инструментом, и делать это можно очень быстро.

- Есть доборные элементы, которых нет у производителей керамзитобетона. В линейке YTONG есть элементы для надёжного и быстрого обустройства стандартно сложных узлов здания.

Например, есть U-блоки, дугообразные блоки, О-блоки для дымоходов и вентканалов, готовые перемычки для оконных и дверных проёмов, комплектующие для устройства сборно-монолитных перекрытий, на которые проходит акция у наших партнеров. Все они заметно упрощают и ускоряют монтаж, а также делают конструкцию дома более долговечной.

Например, есть U-блоки, дугообразные блоки, О-блоки для дымоходов и вентканалов, готовые перемычки для оконных и дверных проёмов, комплектующие для устройства сборно-монолитных перекрытий, на которые проходит акция у наших партнеров. Все они заметно упрощают и ускоряют монтаж, а также делают конструкцию дома более долговечной.

Ещё несколько нюансов:

- На рынке есть керамзитобетонные блоки, которые прочнее газобетонных. Однако блоки YTONG даже низкой плотности (D400) имеют класс прочности В2,5 и обладают достаточной несущей способностью, чтобы строить дома высотой в три этажа. А из блоков D500 можно сооружать пятиэтажные здания. Это подтверждено независимыми испытаниями.

Говорят, что из-за высокой прочности керамзитобетон не требуется армировать. Но рядовые участки кладки из газобетона тоже не требуется армировать. Усиливать необходимо лишь подоконный ряд блоков. И это нужно, прежде всего, для компенсации усадки здания. То есть чтобы не появлялись волосяные трещины на штукатурном слое. В этом плане и кладке из керамзитобетона не помешало бы такое армирование.

В этом плане и кладке из керамзитобетона не помешало бы такое армирование.

- У керамзитобетонных блоков бюджетного сегмента неидеальная геометрия, поэтому их приходится укладывать на толстослойный цементный раствор. При этом через растворные швы стены будут промерзать. Избежать этого можно, только если использовать дорогостоящий раствор с улучшенными теплозащитными характеристиками или утеплять фасад. Газобетонные и качественные керамзитобетонные блоки укладывают на тонкошовный клей и иногда на пеноклей. В этом случае промерзание через швы сведено к минимуму.

· Производители керамзитобетона утверждают, что это экологически чистый материал. Но известно, что керамзит, входящий в его состав, может иметь небольшой радиационный фон. Поэтому перед покупкой таких блоков попросите у производителя сертификат, подтверждающий их экологическую безопасность. Что же касается газобетона, то в его составе нет никаких вредных компонентов. И он гарантированно не «фонит», что, впрочем, также подтверждено протоколом испытаний.

Газобетон или керамзитобетон: выбор мудрого строителя

Обзор

Вслух.ру

19 августа 2013, 06:16

Большинство из нас мечтает о собственном доме, в котором были бы реализованы наши идеи архитектора и строителя. Многие из нас воплощают эту мечту в реальность. О том, какие современные стеновые материалы лучше использовать, читайте в этой статье.

Увидеть и оценить

«Планирую строительство дома в ближайшее время, поэтому присматриваюсь к материалам для стен: что лучше выбрать? — рассказывает тюменец Виктор Дзюин. — Побывал в доме со стенами из керамзитобетона и в доме, построенном из блоков газобетона, — разница ощутима. Когда заходишь в дом из газобетонных блоков — дышится по-настоящему легко, воздух приятный, сухой, как в деревянном доме, а вот в доме из керамзитобетона — влажновато, воздух тяжелый, сырой. Хотя, конечно, у каждого из этих материалов есть свои достоинства и недостатки, выбор — за строителем. Я для себя, скорее всего, выберу газобетонный блок „Поревит“: при кладке стен он удобен — ровные, крупные блоки, и клея уходит немного, в целом строительство получается очень экономичным. А главное — жить в таком доме всей нашей семье будет комфортно», — делится Виктор Дзюин.

А главное — жить в таком доме всей нашей семье будет комфортно», — делится Виктор Дзюин.

Названные преимущества газобетонного блока определяются особенностями производства этого продукта. «В составе газобетона — песок, известь, цемент и алюминиевая пудра, которые в процессе термической обработки под большим давлением (автоклавированием) вступают в реакцию между собой и образуют прочный искусственный камень, — комментирует Дмитрий Ярускин, технический специалист завода стеновых материалов «Поревит». — При производстве также достигается идеальная геометрическая точность размеров блоков. Это позволяет класть блоки на тонкий слой клея и упрощает процесс облицовки. Стена из блоков «Поревит» получается ровной, эстетичной. А комфортный микроклимат в доме обеспечивается пористой структурой газобетона. Блоки обладают отличной паропроницаемостью и позволяют стенам свободно дышать, пропуская наружу пар, вредные вещества и излишки углекислоты, а внутрь — свежий воздух, насыщенный кислородом. В доме из газобетонных блоков будет тепло всю зиму, а летом он будет сохранять прохладу. Газобетон — рекордсмен среди материалов, используемых в малоэтажном строительстве. Он способен выдержать до 100 циклов замораживания и оттаивания. Это означает, что срок эксплуатации здания из газобетона составляет несколько десятков лет — он послужит еще внуками и правнукам нынешних строителей.

В доме из газобетонных блоков будет тепло всю зиму, а летом он будет сохранять прохладу. Газобетон — рекордсмен среди материалов, используемых в малоэтажном строительстве. Он способен выдержать до 100 циклов замораживания и оттаивания. Это означает, что срок эксплуатации здания из газобетона составляет несколько десятков лет — он послужит еще внуками и правнукам нынешних строителей.

Сравнить и выбрать

Керамзитобетон, как и газобетон, также экологичный и прочный материал. Он изготавливается из керамзита, песка, цемента и воздухововлекающих добавок. Керамзитобетон промышленного производства по своим размерам чуть больше обычного кирпича, но значительно мельче блоков из газобетона (для сравнения — размер стенового блока «Поревит» — 625×250×400 мм). При этом керамзитобетон весит больше, чем ячеистые бетоны. Очевидно, что большой вес стенового материала — это, во-первых, увеличение нагрузки на фундамент дома, во-вторых, увеличение расходов на транспортировку блоков к месту строительства дома, в-третьих, необходимость применения специализированной техники для погрузки-разгрузки материала. Кроме того, небольшой размер блоков увеличивает количество операций по кладке стен.

Кроме того, небольшой размер блоков увеличивает количество операций по кладке стен.

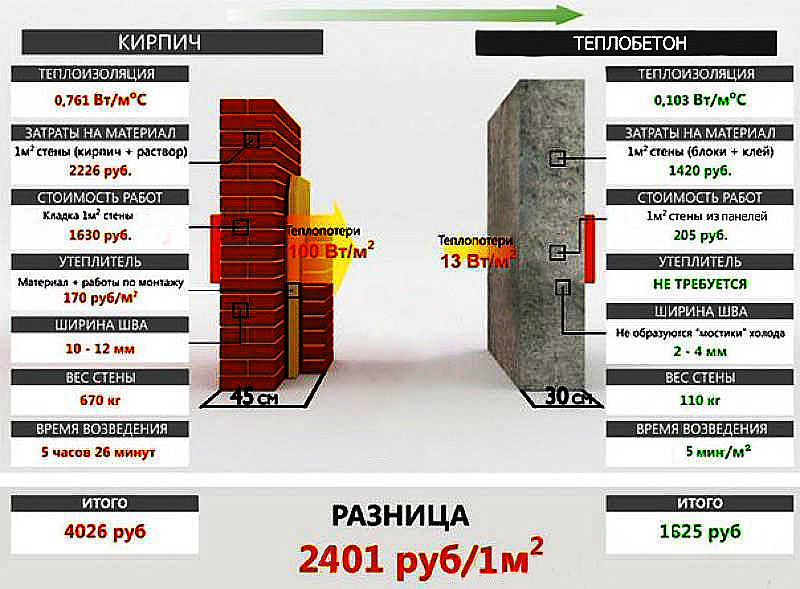

Коэффициент теплопроводности у керамзитобетона выше, чем у газобетона, что в будущем увеличит расходы на обогрев дома, построенного из керамзитобетонных блоков. Для сравнения — расчетная теплопроводность кладки из газобетона составляет 0,09−0,126 Вт/(м-°С), а керамзитобетона — от 0,21 Вт/(м-°С) до 0,5 Вт/(м-°С). Соответственно, необходимая толщина стены из газобетона для дома, строящегося в климатических условиях нашего региона, составляет 0,4 м, а толщина стены из керамзитобетона — от 0,9 до 1,5 метров. Помимо необходимости в дополнительном утеплении дома, это снова говорит и об удорожании строительства. Любому строителю на основании этих простых данных легко посчитать, что для возведения домов одинаковой высоты, этажности и площади потребуется примерно в 5 раз больше блоков керамзитобетона, чем блоков газобетона. И даже учитывая тот факт, что стоимость кубического метра газобетона несколько дороже кубического метра керамзитового блока, в итоге постройка из газобетона обходится значительно дешевле. Кроме того, можно экономить на отоплении в процессе эксплуатации дома, если построить его из газобетонных блоков.

Кроме того, можно экономить на отоплении в процессе эксплуатации дома, если построить его из газобетонных блоков.

Что касается влажности воздуха в доме из керамзитобена, о которой говорит тюменец Виктор Дзюин, то она объясняется уровнем паропроницаемости, который ниже, чем у газобетона. Стены же из газобетона не боятся сырости, поскольку атмосферная влага проникает на глубину лишь 2−3 см и быстро испаряется из материала.

«При выборе материала для дома я определил самые важные требования: дом должен быть теплым, экономичным, долговечным, и чтобы возвести его можно без специальной техники, так как решили с сыном строить самостоятельно, — делится своим мнением Иван Васильевич, уже построивший дом из блоков „Поревит“. — Приятно удивили практически идеально ровные стороны блоков, да и клея понадобилось совсем немного, швы получились тонкие, до 3 мм. Блоки использовали толщиной 400 мм, кладку выполняли в один слой, этого достаточно при нашем климате, уверен, дом будет теплым, поэтому дополнительно утеплять не планирую. А для облицовки выбрали декоративную плитку, она хорошо ляжет на ровную поверхность стен».

А для облицовки выбрали декоративную плитку, она хорошо ляжет на ровную поверхность стен».

Итак, выбирая материалы для стен дома, который должен будет согревать и радовать вашу семью много лет, делайте обдуманный выбор.

_Адреса представительств завода «Поревит» в регионе:_

_Тюмень — ул. Холодильная, 114, тел. (3452) 500−605;_

_Ялуторовск — ул. Ишимская, 149._

_Интернет-магазин www.porevit.ru_

Неудобно на сайте? Читайте самое интересное в Telegram и самое полезное в Яндекс-Дзен.

Последние новости

Вслух.ру

1 ноября, 20:43

Тюменцев ждет ночной концерт в ритме танго

Солировать в этот вечер будет главный дирижер оркестра Юрий Медяник.

#Тюменский филармонический оркестр

#концерт

#танго

#Юрий Медяник

Вслух.ру

1 ноября, 20:02

Тюменским спортивным тренерам воспитанники подарили самые креативные и душевные открытки

Результаты творчества можно найти по хештегу #Деньтренера72.

#спорт

#тренер

#дети

#конкурс

Вслух.ру

1 ноября, 19:36

Фильму «Вахтовый метод», снятому в Тюменской области, пророчат счастливую судьбу

Премьеру ждем через год.

#кино

#съемки

#Вахтовый метод

Вслух.ру

1 ноября, 19:33

Спортивные судьи по лыжным гонкам со всей страны собрались в Тюмени

Специализированный семинар для них впервые проходит в Тюменской области.

#лыжные гонки

#Тюменская область

#семинар

Виталий Лазарев

1 ноября, 19:08

Частичная мобилизация в Тюменской области завершена, план выполнен

Ранее выданные повестки можно сдать в военкомат.

#армия

#военкомат

#Алексей Куличков

#служба

#призыв

Обожженные глиняные кирпичи по сравнению с автоклавными газобетонными блоками — IJERT

ВВЕДЕНИЕ

Кирпичная кладка была основной технологией, используемой в строительных конструкциях в течение как минимум семи тысячелетий [1], что делает ее одной из старейших широко используемых строительных технологий. Его наследие в существующей архитектуре по-прежнему делает его желательным архитектурным выбором во многих местах. Хотя кирпичи производятся из различных типов, материалов и размеров, которые различаются в зависимости от региона и периода времени, и производятся в больших количествах, существуют две основные категории кирпича, обожженные и необожженные кирпичи, но образ, который индийцы обычно ассоциируют с слово

Его наследие в существующей архитектуре по-прежнему делает его желательным архитектурным выбором во многих местах. Хотя кирпичи производятся из различных типов, материалов и размеров, которые различаются в зависимости от региона и периода времени, и производятся в больших количествах, существуют две основные категории кирпича, обожженные и необожженные кирпичи, но образ, который индийцы обычно ассоциируют с слово

Кирпич

— это глиняный обожженный кирпич, который является одним из самых долговечных и прочных строительных материалов (иногда его называют искусственным камнем) и использовался примерно с 5000 г. до н.э. [2]. Эта долговечность обусловлена полезными эксплуатационными свойствами, широкой доступностью глины и принципиальной простотой производства кирпича. Кирпичи воздушной сушки имеют более старую историю, чем обожженные кирпичи, известны под синонимами сырцового кирпича и самана и содержат дополнительный ингредиент в виде механического связующего, такого как солома.

В последнее время глиняный кирпич подвергается огню другого рода из-за его воздействия на окружающую среду. В то время как обожженный глиняный кирпич обладает определенными неотъемлемыми устойчивыми свойствами (например, долговечностью, высокой теплоемкостью и, часто, местной добычей и производством [3]), процесс обжига, лежащий в основе его производства, вызывает некоторые опасения по поводу устойчивости из-за потребления энергии и выбросов парниковых газов. (ПГ).

Зеленое здание нуждается в специальных материалах и системах для обеспечения устойчивости по сравнению с обычным зданием. Из-за растущего интереса к устойчивому развитию инженеры и архитекторы больше, чем когда-либо прежде, заинтересованы в выборе более устойчивых материалов. В современном мире необходимо уделять особое внимание устойчивому развитию, которое означает удовлетворение потребностей нынешнего поколения, не забывая при этом о потребностях и чаяниях будущих поколений. В соответствии с растущей тенденцией развития зеленого строительства в Индии также развивается индустрия экологически чистых материалов и услуг.

Таким образом, предпочтение в настоящее время отдается более экологичным и эффективным строительным материалам, и автоклавный газобетон является одним из таких экологичных материалов. Он не только использует отходы, такие как летучая зола, но и обеспечивает достаточную прочность конструкций. AAC был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, аналогичными свойствам дерева, хорошей теплоизоляцией, прочной структурой и простотой в работе, но без таких недостатков, как горючесть, гниение и повреждение термитами [4]. .

Здесь я приложил усилия, чтобы сравнить два наиболее важных и часто используемых строительных материала в строительстве, в основном для возведения стен, то есть газобетонные блоки и обожженные глиняные кирпичи, чтобы сделать вывод, какой из двух материалов является наиболее выгодным. Ниже (таблица № 1) представлен сравнительный анализ по различным качественным и количественным параметрам обожженного глиняного кирпича и газобетонных блоков автоклавного твердения. Он также сравнивает оба материала по параметрам, необходимым для того, чтобы продукт можно было назвать устойчивым/экологичным. (Рис.1)

Он также сравнивает оба материала по параметрам, необходимым для того, чтобы продукт можно было назвать устойчивым/экологичным. (Рис.1)

СРАВНИТЕЛЬНЫЙ АНАЛИЗ

Возобновляемые ресурсы

Одним из основных атрибутов устойчивых строительных материалов является то, что они должны использовать возобновляемые ресурсы. Возобновляемые ресурсы — это те, которые могут быть восстановлены и восполнены после использования в течение короткого периода времени, такие как энергия ветра, воды и т. д., а невозобновляемые ресурсы — это ресурсы, которые после использования не могут быть восстановлены. Возобновляемый ресурс должен иметь возможность устойчиво воспроизводиться со скоростью, равной или превышающей скорость его потребления или уничтожения. Тот факт, что конкретный ресурс может естественным образом накапливаться с течением времени, не означает, что он возобновляем. Если он истощается быстрее, чем может

пополняется, то он не возобновляемый. В конечном итоге он исчезнет без вмешательства.

Следовательно, верхний слой почвы, расходуемый на изготовление кирпича, является невозобновляемым ресурсом. Эта драгоценная почва, используемая для производства кирпича, может быть лучше использована для сельского хозяйства и, таким образом, для обеспечения продовольственной безопасности растущего населения. (Таблица 1: пункты 1 и 13)

Следовательно, верхний слой почвы, расходуемый на изготовление кирпича, является невозобновляемым ресурсом. Эта драгоценная почва, используемая для производства кирпича, может быть лучше использована для сельского хозяйства и, таким образом, для обеспечения продовольственной безопасности растущего населения. (Таблица 1: пункты 1 и 13)Использование отходов

Летучая зола обычно является побочным продуктом тепловых электростанций и важным сырьем для производства газобетонных блоков. Устойчивые продукты также должны снижать загрязнение воздуха, земли и воды. Кирпичные печи вызывают загрязнение воздуха, которое влияет не только на людей, но и на растительность и сельское хозяйство. Большое количество углекислого газа и других вредных газов приводят к угрозе глобального потепления и изменения климата. Блоки газобетона имеют экологически чистый производственный процесс, единственным побочным продуктом является пар. (Таблица 1: пункты 1 и 8)

C. Воплощенная энергия

Воплощенная энергия

Это важный аспект, который следует учитывать при выборе любого устойчивого

Рисунок 1: Свойства устойчивого материала [5]

материал. Воплощенная энергия – это общая энергия, необходимая для добычи, переработки, производства и доставки строительных материалов на строительную площадку. Потребление энергии производит CO2, который способствует выбросам парниковых газов, поэтому воплощенная энергия рассматривается как показатель общего воздействия строительных материалов и систем на окружающую среду [6]. В отличие от оценки жизненного цикла, которая оценивает все воздействия на протяжении всего срока службы материала или элемента, воплощенная энергия учитывает только внешний аспект воздействия строительного материала. Это не включает эксплуатацию или утилизацию материалов. Блоки AAC потребляют ок. На 70% меньше энергии, чем глиняный кирпич [7]. (табл.1: п.12)

Энергоэффективность и водосбережение

Это также важные характеристики экологически чистых продуктов.

Блок AAC с очень низкой теплопроводностью сохраняет внутреннюю прохладу летом и тепло зимой и лучше всего подходит как для внутренней, так и для внешней конструкции, следовательно, он снижает нагрузку на систему HVAC, в конечном итоге экономя электроэнергию. Кирпичи потребляют больше воды, чем газобетонные блоки, они должны быть пропитаны водой перед укладкой и нуждаются в отверждении водой после помещения в раствор. Блоки AAC не нуждаются в отверждении. (Таблица 1: Точки 7, 11, 16, 17 и 18, 23, 26, 27, 28, 29, 30, 31)

Блок AAC с очень низкой теплопроводностью сохраняет внутреннюю прохладу летом и тепло зимой и лучше всего подходит как для внутренней, так и для внешней конструкции, следовательно, он снижает нагрузку на систему HVAC, в конечном итоге экономя электроэнергию. Кирпичи потребляют больше воды, чем газобетонные блоки, они должны быть пропитаны водой перед укладкой и нуждаются в отверждении водой после помещения в раствор. Блоки AAC не нуждаются в отверждении. (Таблица 1: Точки 7, 11, 16, 17 и 18, 23, 26, 27, 28, 29, 30, 31)Прочность и срок службы

Блоки

AAC превосходят кирпичи по параметрам Прочности и Срока службы; Блоки газобетона снижают эксплуатационные расходы на 30-40% [8]. Снижает общие затраты на строительство на 2,5% по сравнению с обожженным глиняным кирпичом, так как требует меньшего количества швов

и снижает потребность в цементе и стали. Бетонные кирпичи относительно хорошо впитывают краску, почти не выцветая. Глиняные кирпичи часто выделяют соли металлов в первые годы своего существования, что приводит к отслаиванию краски.

(Табл.1: п.2, 3, 4, 5, 6, 9, 10, 15, 16, 17,

(Табл.1: п.2, 3, 4, 5, 6, 9, 10, 15, 16, 17,18, 22, 25 и 28)

Влага как из внешних, так и из внутренних источников может привести к повреждению зданий; поэтому защита от влаги является первоочередной задачей. Внешние источники влаги включают дождь и воду из почвы. Внутренняя влага, обычно в виде влажности, может вызывать конденсацию на поверхности стен, а также конденсацию внутри самой стены. Газобетон имеет очень пористую структуру, для которой характерны «микропоры». Микропоры представляют собой маленькие пузырьки воздуха, равномерно распределенные по всему материалу. Эти пузырьки воздуха препятствуют проникновению молекул воды. Поэтому поглощение воды материалом AAC минимально. Все это приводит к снижению затрат на техническое обслуживание блоков AAC и повышению долговечности.

Переработка / повторное использование

Это другие характеристики экологически чистых продуктов. В процессе производства газобетонных блоков отходы процесса резки перерабатываются вместе с сырьем и снова используются.

При строительстве практически не образуется отходов. Газобетонные блоки могут быть переработаны/повторно использованы для подготовки основания дорог, стяжек полов и других материалов на песчано-цементной основе [9]. Обожженный кирпич также можно повторно использовать в качестве наполнителя, для изготовления заполнителей для дорожного основания, ландшафтного дизайна и т. д. (Таблица 1: пункт 8)

При строительстве практически не образуется отходов. Газобетонные блоки могут быть переработаны/повторно использованы для подготовки основания дорог, стяжек полов и других материалов на песчано-цементной основе [9]. Обожженный кирпич также можно повторно использовать в качестве наполнителя, для изготовления заполнителей для дорожного основания, ландшафтного дизайна и т. д. (Таблица 1: пункт 8)Локальная доступность

Устойчивые материалы должны быть доступны на месте; Азиатско-Тихоокеанский регион является самым быстрорастущим региональным рынком строительных материалов за анализируемый период 2007-2015 гг. [10]. Это связано с массовым оттоком производств и производственных баз в страны дешевой Азии. Непрерывная и стремительная индустриализация в региональных державах, таких как Китай и Индия, также является движущим фактором. Повышение уровня доходов, более высокая покупательная способность, повышение уровня жизни и т. д. приводят к увеличению спроса на жилое и коммерческое строительство. В настоящее время в Индии насчитывается около 35 заводов по производству газобетонных блоков, большая часть которых сосредоточена недалеко от Сурата, штат Гуджарат. По всей Индии открывается все больше и больше заводов по производству газобетонных блоков по мере роста осведомленности о газобетонных блоках. (табл.1: п.14)

В настоящее время в Индии насчитывается около 35 заводов по производству газобетонных блоков, большая часть которых сосредоточена недалеко от Сурата, штат Гуджарат. По всей Индии открывается все больше и больше заводов по производству газобетонных блоков по мере роста осведомленности о газобетонных блоках. (табл.1: п.14)

Местная доступность кирпича больше, чем блоков AAC. Тем не менее, глиняные кирпичи производятся в процессе, который начинается с подходящей смеси глин, которые необходимо добывать, состаривать, а затем измельчать / смешивать до однородной консистенции. Затем глину выдавливают через специальный пресс и нарезают по размеру. Эти необожженные кирпичи высушиваются перед помещением в печь, которая нагревается до температуры от 7000°C до 11000°C. После этого, когда обжиг завершен, кирпичи необходимо охладить и классифицировать по цвету и прочности. Процесс очень энергоемкий, выделяется большое количество углекислого газа, его довольно трудно контролировать, и он занимает до 3 месяцев. Если это еще не все, то стоимость установки разумного завода примерно в 10 раз больше, чем стоимость бетона для той же производительности. Бетонные кирпичи гораздо проще изготовить: подходящий песчаник и цемент пропорционально смешивают с водой, вибрируют в прессе, оставляют затвердевать в течение 14-28 дней, а затем готовы в течение 9 дней.0003

Если это еще не все, то стоимость установки разумного завода примерно в 10 раз больше, чем стоимость бетона для той же производительности. Бетонные кирпичи гораздо проще изготовить: подходящий песчаник и цемент пропорционально смешивают с водой, вибрируют в прессе, оставляют затвердевать в течение 14-28 дней, а затем готовы в течение 9 дней.0003

использование. Общее время обработки от 15 до 30 дней. Энергозатраты довольно низкие, а загрязнение минимально [11]. Соотношение места для

Производительность

по сравнению с производительностью высока, что очень мало для производства газобетонных блоков. Производство кирпича в обычных зажимах невозможно в сезон дождей. Скорость производства

низкий в обычных/обычных зажимах. (Табл.1: п.13, 14, 15, 19, 21, 24)

Точка. № | Сравнительный анализ – жженый кирпич по сравнению с газобетонными блоками автоклавного твердения | |||

Параметр | Обожженные глиняные кирпичи | Блоки ААС | Замечания | |

1 | Состав материала | Силикагель (песок) + Глинозем (глина) + Известь + Оксид железа + Магнезия Другими словами-Верхний слой почвы | Кварцевый песок + кальцинированный гипс + известь (минеральная) и/или цемент Алюминиевая пудра + летучая зола Другими словами – цемент + летучая зола | Было установлено, что сырье, используемое для производства газобетонных блоков, является экологически чистым, так как используется очень мало цемента. наций. . |

2 | Размер | 225 мм x 100 мм x 65 мм / 230 мм x 75 мм x 115 мм | 600/625 мм x 200/240 мм x 100-300 мм | Для кирпичей требуется больше раствора, так как размер меньше. Но потребность в растворе меньше в блоках AAC из-за большего размера. |

3 | Точность размера | 5 мм (+/-) | 1,5 мм (+/-) | Блок AAC имеет более точные размеры, поскольку он производится с использованием технологии резки проволоки на сертифицированном заводе. |

4 | Прочность на сжатие | 2,5-3 Н/мм2 | 3-4 Н/мм2 (IS 2185, часть 3) | Блоки AAC имеют более высокую прочность на сжатие, т. |

5 | Сухая плотность | 1800-2000 кг/м3 | 600-800 кг/м3 | Использование газобетонных блоков снижает нагрузку на фундамент и другие конструктивные элементы конструкции благодаря меньшему собственному весу. 55% снижение веса стен. Наблюдалась экономия до 15% стоимости конструкции. Из-за уменьшения собственного веса конструкция газобетонных блоков притягивает, Меньше сейсмической нагрузки. |

6 | Огнестойкость (8 стен) | Около 2 часов | До 7 часов. | Блоки AAC имеют воздушные пустоты и, следовательно, обладают лучшими свойствами огнестойкости по сравнению с кирпичами из красной глины. Температура плавления газобетонных блоков превышает 1600 градусов по Цельсию, что более чем в два раза превышает типичную температуру при пожаре в здании 650 градусов по Цельсию. |

7 | Энергосбережение | Низкий | Прибл. Снижение нагрузки на кондиционер на 25 % / 25 Потребление электроэнергии на ОВКВ на 30 % меньше | Блоки AAC устойчивы к температурным перепадам. Это снижает общую нагрузку на холодильное оборудование и кондиционирование воздуха. Хотя первоначальная стоимость установки может остаться прежней, блоки AAC сокращают время работы и стоимость обслуживания резко. |

8 | Повторное использование отходов товар | Нет | Летучая зола | Блоки AAC используют биопродукт электростанций |

9 | Высолы | Обычно присутствует | Отсутствует | Блоки AAC не имеют высолов, превосходят , чем кирпичи |

10 | Пигментация | Минеральные оксиды в глине плюс природный и синтетический минерал оксидные пигменты | природные и синтетические минеральные оксидные пигменты | – |

11 | Теплопроводность | Значение К = 0,81 Вт/м·К | Значение К = 0,16 Вт/мК | Блоки AAC с очень низкой теплопроводностью сохраняют прохладу летом и тепло зимой и лучше всего подходят как для внутренних, так и для наружных работ строительство. |

12 | Воплощенная энергия / Энергия, необходимая для производить строительный материал | Высокий (900-1000 кВтч/м3) | Низкий. (50-100 кВтч/м3) | Блоки AAC потребляют прибл. На 70% меньше энергии, чем глиняный кирпич. Блок AAC покрывает большую площадь для той же массы используемого кирпича, таким образом, экономятся транспортные расходы и экономится драгоценное топливо. |

13 | Воздействие на окружающую среду | Потребление почвы | ||

На один глиняный кирпич расходуется 3,2 кг топа почва | Верхний слой почвы не потребляется | |||

На один квадратный фут площади ковра с стенами из глиняного кирпича уходит 25,5 кг верхнего слоя почвы | Использует летучую золу, которая является теплоэлектростанцией отходы и, следовательно, верхний слой почвы не потребляется | |||

Расход топлива | ||||

Один квадратный фут площади ковра из глиняных кирпичей потребляет 8 кг угля | Один квадратный фут площади ковра с блоками AAC потребляет 0,9677 кг уголь | |||

Выбросы CO2 | ||||

Точка. № | Сравнительный анализ – жженый кирпич по сравнению с газобетонными блоками автоклавного твердения | ||||

Параметр | Обожженные глиняные кирпичи | Блоки ААС | Замечания | ||

Один квадратный фут площади ковра выделяет 17,6 кг СО2. | Один квадратный фут площади ковра будет выделять 2,2 кг CO2. | ||||

14 | Социальное воздействие | Труд | Блоки AAC производятся в рамках организованного сектора, который способствует уплате государственных налогов и имеет стандартные заводские мощности. | ||

Неорганизованный сектор (распространение детского труда в неорганизованном секторе) | Организованный сектор. Национальное строительство через корпоративное управление, установленный законом труд и управление персоналом практика | ||||

Налоговый взнос | |||||

Не вносит вклад в государственную казну (налоги) | Взносы в государственные налоги по форме Центрального акциза, НДС и Octroi | ||||

Производственный объект | |||||

Вредные условия труда из-за токсичных газов. | Стандартизированное заводское оборудование с автоматизированным управлением процесса. | ||||

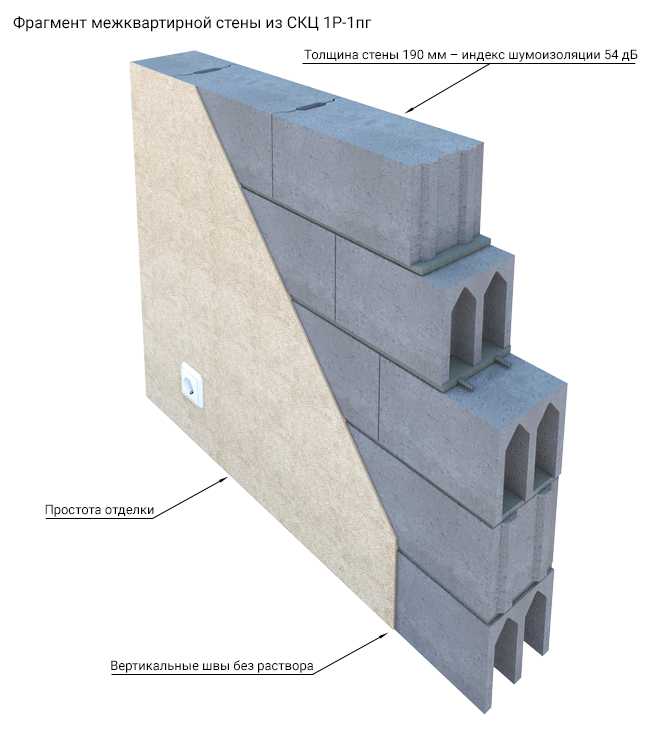

15 | Скорость строительства | Сравнительно ниже | Очень высокий из-за больших размеров и легкого веса. Может иметь профиль шпунт-канавка, что приводит к более быстрому строительству, экономии на рабочей силе и растворе для швов за счет устранения вертикальных швов | Производительность каменщика (с газобетонными блоками) увеличивается до 3 раз, за счет меньшего количества стыков. | |

16 | Влагостойкость | Средний | Очень хорошо | Блоки AAC не имеют микропор или непрерывных капилляров, через которые вода с внешней поверхности может впитываться внутрь. Это означает более длительный срок службы красок и интерьеров без роста любого вида грибка, обеспечивая более здоровые и долговечные интерьеры для жильцов. Водонепроницаемые свойства AAC Blocks дополнительно улучшаются за счет добавления добавок на основе силикона. | |

17 | Коэффициент водопоглощения в кг/м2 x h0,5 | 22 30 (всасывание за счет капиллярного эффекта) | 4 6 (без сплошных пор и капилляров) | Использование газобетонных блоков обеспечивает долгий срок службы краски и здоровый интерьер | |

18 | Водопоглощение % по массе | Высокий. 20% по объему | Очень высокий. 45% по объему | Объем газобетона составляет 20% твердого материала и 80% воздуха. Из-за закрытоячеистой структуры газобетона водопоглощение происходит только через твердый материал. Это твердое вещество составляет всего 20% объема, что сильно снижает водопоглощение AAC. | |

19 | Шумопередача / Звукоизоляция | Более 50 дБ для стены толщиной 230 мм | 40-45 дБ для стены толщиной 200 мм | Блок AAC обладает лучшими звукоизоляционными свойствами за счет наличия в нем воздушных пустот. идеальный материал для строительства стен в отелях, аудиториях, студиях, больницах и т.д. | |

20 | Простота использования / удобство работы | Низкий | Высокий. Можно разрезать на нужные размеры. Его можно пилить, сверлить, прибивать гвоздями, делать пазы и т. д. Можно использовать для создания арок, кривых и т. д. Может иметь рукоятки, , что облегчает подъем и установку. | Блоки AAC можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями. Доступны нестандартные размеры. Упрощает гидросанитарные и электрические установки, такие как трубы или воздуховоды, которые можно установить после завершения основного строительства. | |

21 | Затраты и выгоды | Нет | Снижение собственного веса приводит к снижению потребления стали и цемента и менее земляные работы для фундаментов. | Блоки газобетона снижают общую стоимость строительства | |

22 | Скорость производства | Низкий | Высокий | AAC Сокращает время строительства на 20%. Различные размеры блоков помогают уменьшить количество швов в кладке стен. Более легкие блоки упрощают и ускоряют строительство. Простота установки. Быстро схватывается и затвердевает. | |

Точка. № | Сравнительный анализ – обожженные кирпичи и газобетонные блоки автоклавного твердения | ||||

Параметр | Обожженные глиняные кирпичи | Блоки ААС | Замечания | ||

23 | Качество / Долговечность | Обычно варьируется | Униформа и отделка | Блоки AAC производятся на заводе с автоматизированными процессами, поэтому они имеют одинаковое качество и, следовательно, более долговечны. | |

24 | Использование воды в производстве | Высокая, требует отверждения перед использованием | Низкая, требуется только поверхностное смачивание перед использованием | AAC экономит потребление воды | |

25 | Применимость | Несущий и ненагруженный подшипник | — Несущая кладка до 2-3 этажей. — Перегородки в несущих и каркасных конструкциях. — Заполнение стен в каркасах многоэтажных зданий как внутренних, так и внешних стен. — Все области заполнения, в том числе в плоских плитах и вместо кирпичных битов при выветривании, более крыша. | Ширина полосы применимости выше в блоках AAC, они особенно используются в | |

26 | Сейсмостойкость | Средний. | Хорошо. Как правило, они соответствуют требованиям сейсмической зоны IV и V. | Силы землетрясения, воздействующие на конструкцию, пропорциональны весу здания, поэтому газобетонные блоки обладают отличной устойчивостью к силам землетрясения. Они поглощают и передают меньше сейсмических сил в случае любого землетрясения. Структура состоит из миллионов крошечных ячеек, которые защищают здания от большой силы, предотвращая прогрессирующее разрушение. Районы сейсмической активности, например, используют исключительно блоки AAC. было доказано , чтобы выдерживать ветровые нагрузки 5 категории тропических штормов. | |

27 | Расход раствора на м3 с 1:6 | 1,40 мешок цемента | 0,5 мешка цемента | Блоки AC в 7 раз больше, чем размеры обычных кирпичей. Больший размер означает меньшее количество суставов. Уменьшение использования миномета на 60%. | |

28 | Экономия на гипсе | – | в целом 35% снижение стоимости штукатурки | Блоки AAC имеют однородную форму и текстуру, что придает стенам ровную поверхность. Блок AAC, когда он построен, имеет обе стороны как чистые стороны, в отличие от кирпичной кладки, у которой только одна сторона является чистой стороной. Отсюда толщина Штукатурка для газобетонных блоков намного меньше по сравнению с обычным кирпичом. | |

29 | Техническое обслуживание | Высокий | Сравнительно меньше из-за превосходных свойств | Блок AAC снижает эксплуатационные расходы на 30-40%. Снижает общую стоимость строительства на 2,5%, так как требует меньше швов и снижает потребность в цементе и стали. Блоки с высокой теплоизоляцией экономят до 30% затрат на электроэнергию. Окраска стен и штукатурка служат дольше, так как почти полное отсутствие высолов влияет на AAC. Это приводит к снижению затрат на техническое обслуживание. | |

30 | Потери из-за поломок | Приблизительно от 10 до 12 % | Минимальный (1-2%) | В случае поломки газобетонных блоков они будут разделены на две или три части, которые можно использовать в кладке в качестве «кирпичной биты». | |

31 | Устойчивость к вредителям и термитам | Низкий | Высокий. Блоки AAC представляют собой неорганический, устойчивый к насекомым и твердый конструкционный материал для стен. Термиты и муравьи не едят и не гнездятся в блоках AAC. | Блоки AAC препятствуют распространению термитов и размножению вредителей и, следовательно, продлевают срок службы дорогих деревянных интерьеров. | |

32 | Сопротивление дыму | Средний | Хорошо. | Блоки AAC полностью неорганические и, следовательно, не выделяют никаких токсичных паров или ядовитых газов, вредных для пассажиров. Герметичность блоков также препятствует проникновению токсичных паров распространяется на другие части здания. | |

33 | Стоимость кубометра (регион Мумбаи) | рупий. 4000/- | рупий. 3800-4000/- | Ставки почти на уровне номинала | |

Различия между глиняными кирпичами и бетонными блоками

Различия между глиняными кирпичами и бетонными блоками довольно велики с точки зрения состава и использования. Один из этих двух материалов следует выбирать в соответствии с типом проекта и предполагаемым назначением строящегося здания. Если при выборе не учитываются правильные переменные, можно столкнуться с отрицательными результатами как с точки зрения эффективности, так и стоимости структуры.

Если при выборе не учитываются правильные переменные, можно столкнуться с отрицательными результатами как с точки зрения эффективности, так и стоимости структуры.

На начальном этапе проекта самым важным моментом является выбор материала. В этом отношении следует знать и учитывать различия между глиняным кирпичом и бетонным блоком, а также их плюсы и минусы.

Прежде всего, следует отметить, что глиняный кирпич и бетонный блок являются прочными материалами. Они огнестойки и могут использоваться очень долго. Однако тот факт, что они производятся из разного сырья, приводит к тому, что их структурные свойства различаются. Глиняный кирпич получают путем смешивания песка, извести и бетонных материалов. Различные типы и цвета могут быть получены путем смешивания глины с барием, марганцем и некоторыми добавками.

Бетонный блок, с другой стороны, производится из заполнителя, состоящего из дробленого песка или камня. Продукт с высокой прочностью получается без добавления различных материалов.

Различия между глиняными кирпичами и бетонными блоками можно перечислить следующим образом:

- Прочность на сжатие бетонных блоков выше, чем у глиняных кирпичей.

- Бетонные блоки обладают гораздо более высокой водостойкостью. Они не впитывают воду, поэтому можно сказать, что их консистенция близка к водонепроницаемой.

- короче, чем у глиняного кирпича. Бетонные блоки дают эффективный результат до 100 лет. Глиняные кирпичи могут достигать возраста 1000 лет.

- Бетонные блоки не были экологически чистым продуктом, пока не появилась технология зеленого бетона. Но теперь их можно производить из вторсырья.

- С архитектурной точки зрения глиняный кирпич может иметь более эстетичный вид. Но бетонные блоки всегда прочнее, и есть приложения, которые добавят приятный внешний вид его внешнему виду

- Бетонные блоки легко окрашиваются. Глиняные кирпичи выделяют соли металлов, из-за которых краска отслаивается.

Срок службы бетона

Преимущества бетонных блоков

- Закупки и логистика могут обойтись дешевле.

- Их можно производить путем переработки различных отходов, таких как летучая зола.

- он устойчив к стихийным бедствиям, таким как ураган, землетрясение, наводнение и пожар.

- Помогает обеспечить высокий уровень звукоизоляции.

Преимущества глиняных кирпичей

- Высокая тепловая масса кирпича. Таким образом, они поглощают тепло днем и отдают его ночью. Это делает конструкцию более прохладной или более теплой.

- Изготовлены из перерабатываемых материалов.

- Они устойчивы к огню.

Как видно, речь идет о двух продуктах, имеющих практически одинаковые преимущества. Если у вас остался вопрос «Кирпич или бетонный блок что лучше », вы можете связаться с нами и узнать, какой продукт подходит для вашего проекта, у инженеров и торговых представителей GlobMAC.

В сравнении с газобетоном у керамзитобетона выше плотность (D800-D1200), и потому изделия из него оказываются очень тяжёлыми. Чтобы керамзитобетонные блоки было легче укладывать, их габариты делают меньше. Но из-за этого, во-первых, уменьшается скорость укладки (приходится чаще подносить блоки). Во-вторых, появляется больше швов между блоками, а, как известно, швы – это мостики холода, через которые из дома улетучивается драгоценное тепло. В-третьих, столь плотные блоки сложно резать или штробить, для этого нужна, например, болгарка с дорогостоящим алмазным диском по бетону.

В сравнении с газобетоном у керамзитобетона выше плотность (D800-D1200), и потому изделия из него оказываются очень тяжёлыми. Чтобы керамзитобетонные блоки было легче укладывать, их габариты делают меньше. Но из-за этого, во-первых, уменьшается скорость укладки (приходится чаще подносить блоки). Во-вторых, появляется больше швов между блоками, а, как известно, швы – это мостики холода, через которые из дома улетучивается драгоценное тепло. В-третьих, столь плотные блоки сложно резать или штробить, для этого нужна, например, болгарка с дорогостоящим алмазным диском по бетону. Например, есть U-блоки, дугообразные блоки, О-блоки для дымоходов и вентканалов, готовые перемычки для оконных и дверных проёмов, комплектующие для устройства сборно-монолитных перекрытий, на которые проходит акция у наших партнеров. Все они заметно упрощают и ускоряют монтаж, а также делают конструкцию дома более долговечной.

Например, есть U-блоки, дугообразные блоки, О-блоки для дымоходов и вентканалов, готовые перемычки для оконных и дверных проёмов, комплектующие для устройства сборно-монолитных перекрытий, на которые проходит акция у наших партнеров. Все они заметно упрощают и ускоряют монтаж, а также делают конструкцию дома более долговечной. Следовательно, верхний слой почвы, расходуемый на изготовление кирпича, является невозобновляемым ресурсом. Эта драгоценная почва, используемая для производства кирпича, может быть лучше использована для сельского хозяйства и, таким образом, для обеспечения продовольственной безопасности растущего населения. (Таблица 1: пункты 1 и 13)

Следовательно, верхний слой почвы, расходуемый на изготовление кирпича, является невозобновляемым ресурсом. Эта драгоценная почва, используемая для производства кирпича, может быть лучше использована для сельского хозяйства и, таким образом, для обеспечения продовольственной безопасности растущего населения. (Таблица 1: пункты 1 и 13) Блок AAC с очень низкой теплопроводностью сохраняет внутреннюю прохладу летом и тепло зимой и лучше всего подходит как для внутренней, так и для внешней конструкции, следовательно, он снижает нагрузку на систему HVAC, в конечном итоге экономя электроэнергию. Кирпичи потребляют больше воды, чем газобетонные блоки, они должны быть пропитаны водой перед укладкой и нуждаются в отверждении водой после помещения в раствор. Блоки AAC не нуждаются в отверждении. (Таблица 1: Точки 7, 11, 16, 17 и 18, 23, 26, 27, 28, 29, 30, 31)

Блок AAC с очень низкой теплопроводностью сохраняет внутреннюю прохладу летом и тепло зимой и лучше всего подходит как для внутренней, так и для внешней конструкции, следовательно, он снижает нагрузку на систему HVAC, в конечном итоге экономя электроэнергию. Кирпичи потребляют больше воды, чем газобетонные блоки, они должны быть пропитаны водой перед укладкой и нуждаются в отверждении водой после помещения в раствор. Блоки AAC не нуждаются в отверждении. (Таблица 1: Точки 7, 11, 16, 17 и 18, 23, 26, 27, 28, 29, 30, 31) (Табл.1: п.2, 3, 4, 5, 6, 9, 10, 15, 16, 17,

(Табл.1: п.2, 3, 4, 5, 6, 9, 10, 15, 16, 17, При строительстве практически не образуется отходов. Газобетонные блоки могут быть переработаны/повторно использованы для подготовки основания дорог, стяжек полов и других материалов на песчано-цементной основе [9]. Обожженный кирпич также можно повторно использовать в качестве наполнителя, для изготовления заполнителей для дорожного основания, ландшафтного дизайна и т. д. (Таблица 1: пункт 8)

При строительстве практически не образуется отходов. Газобетонные блоки могут быть переработаны/повторно использованы для подготовки основания дорог, стяжек полов и других материалов на песчано-цементной основе [9]. Обожженный кирпич также можно повторно использовать в качестве наполнителя, для изготовления заполнителей для дорожного основания, ландшафтного дизайна и т. д. (Таблица 1: пункт 8) Использование летучей золы в этом предприятии заставляет нас использовать отходы тепловых электростанций. Блоки AAC могут использовать летучую золу (70% от их веса), что обеспечивает наиболее конструктивное решение для зольной пыли

Использование летучей золы в этом предприятии заставляет нас использовать отходы тепловых электростанций. Блоки AAC могут использовать летучую золу (70% от их веса), что обеспечивает наиболее конструктивное решение для зольной пыли е. они могут выдерживать большие нагрузки, чем кирпичи

е. они могут выдерживать большие нагрузки, чем кирпичи

В основном включает ручные процессы.

В основном включает ручные процессы.

Блоки AAC имеют превосходный класс звукопередачи (STC) до 45 дБ. Поэтому это

Блоки AAC имеют превосходный класс звукопередачи (STC) до 45 дБ. Поэтому это

Условное соответствие сейсмическим зонам IV и V

Условное соответствие сейсмическим зонам IV и V Меньше швов приводит к меньшему количеству раствора для строительства. Всего

Меньше швов приводит к меньшему количеству раствора для строительства. Всего