Содержание

Стол для фрезера своими руками

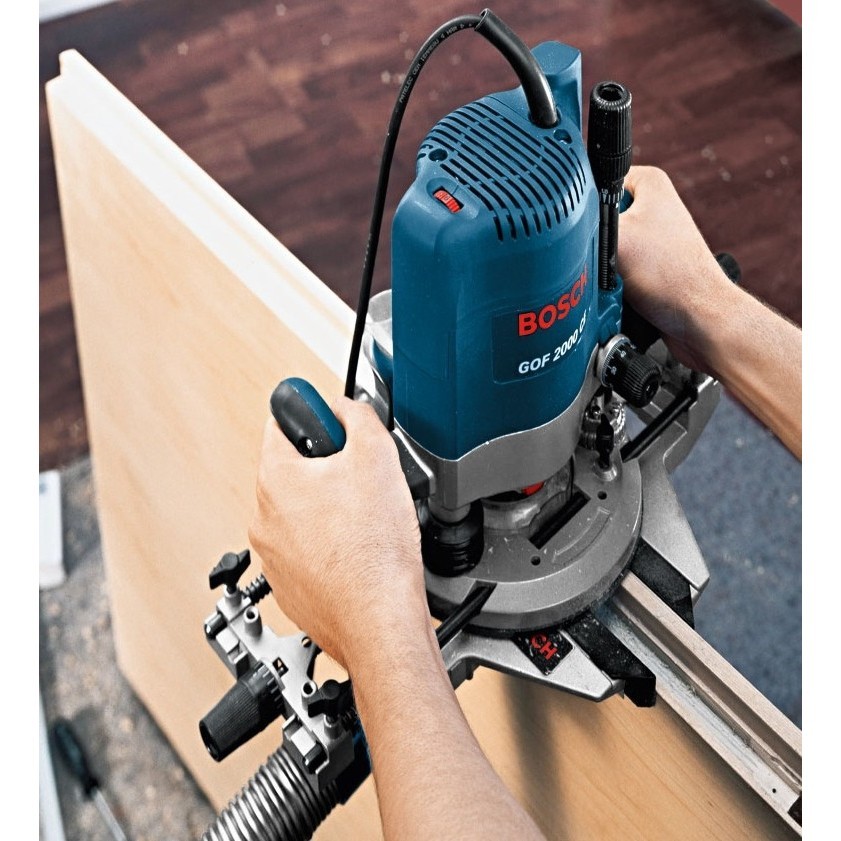

Ручные фрезеры, благодаря доступной цене, популярны среди домашних мастеров столярного дела. Однако работать на простом верстаке по принципу: закрепленная заготовка, подвижный инструмент, неудобно и опасно.

Промышленность выпускает столы для столярных работ, на которых можно установить рубанок, дисковую пилу, или фрезер.

Приспособление надежно и удобно, однако его стоимость сравнима с электроинструментом. Поэтому многие мастера изготавливают подобные верстаки своими руками. Поскольку наличие инструмента дает возможность изготовить стол для фрезера с высоким качеством, подобные самоделки выглядят и функционируют не хуже заводских.

Содержание

- 1 Виды самодельных фрезерных столов

- 2 Как сделать стол для фрезера своими руками?

- 2.1 Лифт для ручного фрезера

Виды самодельных фрезерных столов

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Переносная столешница

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

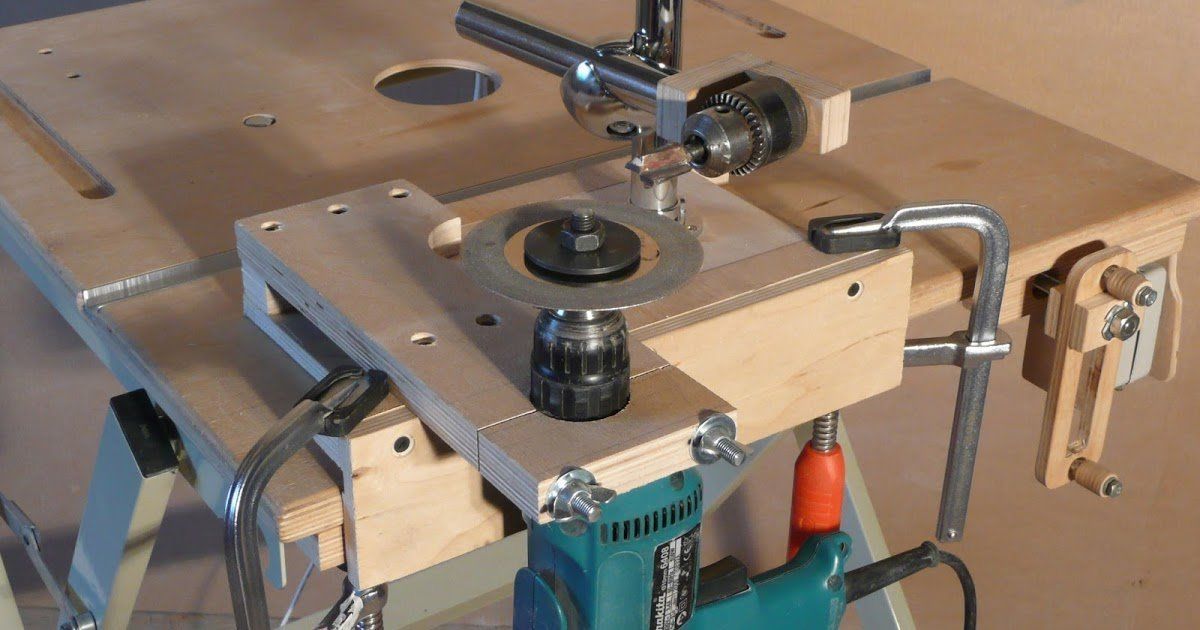

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

- Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

- Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

- Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

стол, шипорезка, копировальная втулка, направляющие

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Содержание

- 1 Стол для ручного фрезера

- 1.1 Изготовление столешницы

- 1.2 Крепление агрегата с помощью монтажной пластины

- 1.

3 Усовершенствование упора

3 Усовершенствование упора - 1.4 Изготовление основания стола

- 2 Самодельные приспособления для фрезера

- 2.1 Шипорезка

- 2.2 Копировальная втулка

- 2.3 Направляющие для работы с фрезером

Стол для ручного фрезера

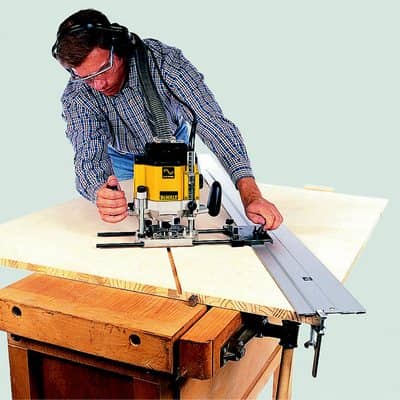

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края.

Поставьте в этом месте точку и с помощью угольника проведите линию.

Поставьте в этом месте точку и с помощью угольника проведите линию. - Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

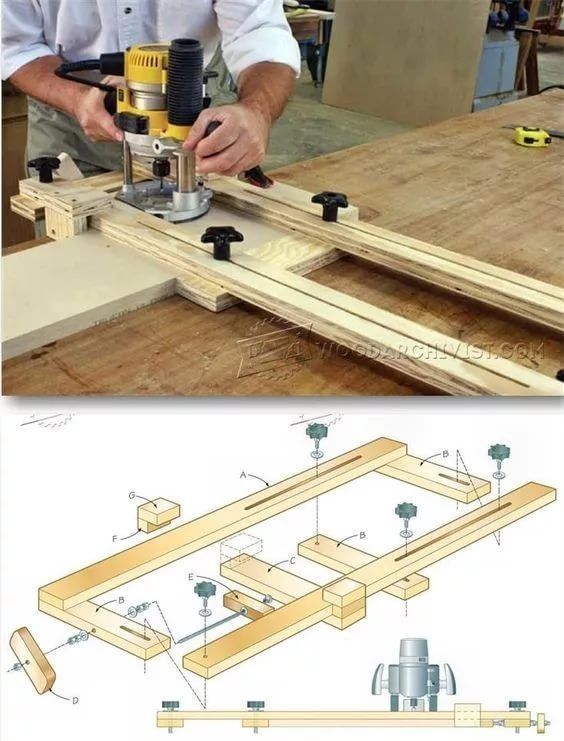

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм.

Планка позволит разместить конструкцию параллельно вертикальному упору

Планка позволит разместить конструкцию параллельно вертикальному упору

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

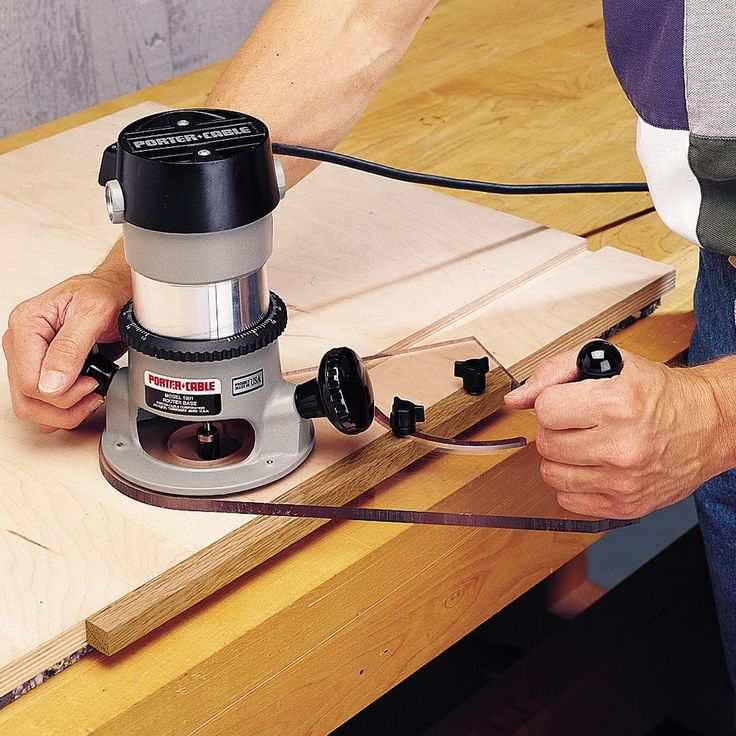

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото.

Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Как резать керамическую плитку с помощью фрезы

По

Боб Формисано

Боб Формисано

Боб Формисано — лицензированный архитектор и строитель с почти 40-летним опытом строительства новых домов и восстановления старых домов. Одной из его специальностей является ремонт старых систем, построенных еще в 1920-х годах, включая оцинкованные водопроводные трубы, проводку с ручкой и трубкой и многое другое. Его статьи о ремонте дома для The Spruce написаны более 10 лет назад.

Одной из его специальностей является ремонт старых систем, построенных еще в 1920-х годах, включая оцинкованные водопроводные трубы, проводку с ручкой и трубкой и многое другое. Его статьи о ремонте дома для The Spruce написаны более 10 лет назад.

Узнайте больше о The Spruce’s

Редакционный процесс

Обновлено 10.11.22

Рассмотрено

Джонатан Брюэр

Рассмотрено

Джонатан Брюэр

Джонатан Брюэр — эксперт по благоустройству дома с более чем двадцатилетним профессиональным опытом работы в качестве лицензированного генерального подрядчика, специализирующегося на кухне и ванной. Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s

Наблюдательный совет

настоятельницы / Getty Images

В этой статье

Ограничения Snap Cutter

Вопросы безопасности

Часто задаваемые вопросы

Обзор проекта

Тщательная укладка керамической плитки может свести к минимуму количество плиток, которые необходимо разрезать, но никакое тщательное планирование не избавит от необходимости частичной резки плитки в тех местах, где поверхность плитки упирается в стены или шкафы. Поэтому знание того, как резать плитку, является неотъемлемой частью работы с плиткой. Частичные плитки с чистыми, гладкими краями придадут всей работе с плиткой профессиональный вид, в то время как грубые, рваные срезы всегда будут привлекать внимание — независимо от того, насколько хорошо вы выполняете остальную часть укладки плитки.

Поэтому знание того, как резать плитку, является неотъемлемой частью работы с плиткой. Частичные плитки с чистыми, гладкими краями придадут всей работе с плиткой профессиональный вид, в то время как грубые, рваные срезы всегда будут привлекать внимание — независимо от того, насколько хорошо вы выполняете остальную часть укладки плитки.

Профессионалы обычно используют электропилу для резки керамической, фарфоровой или каменной плитки для стен, полов и душевых кабин, но для небольших работ большинство домашних мастеров считают, что достаточно простого плиткореза с защелкой. Резак с защелкой, широко доступный во многих стилях в центрах благоустройства дома, магазинах плитки и интернет-магазинах, использует нескользящую усиленную стальную основу, на которой находится резиновая прокладка, на которую укладывается плитка. Двойные стальные направляющие направляют режущий диск, который надрезает плитку, и прижимную пластину, которая щелкает плитку.

Плитка размещается в резце над металлическим гребнем, который проходит параллельно траектории резного колеса из карбида вольфрама. Плитка оценивается путем резкого перемещения подсчетного колеса по поверхности плитки. Затем, поместив прижимную планку поперек плитки и приложив сильное усилие вниз с каждой стороны, плитка защелкнется по линии надреза.

Плитка оценивается путем резкого перемещения подсчетного колеса по поверхности плитки. Затем, поместив прижимную планку поперек плитки и приложив сильное усилие вниз с каждой стороны, плитка защелкнется по линии надреза.

Резаки для плитки Snap бывают разных стилей и стоят от 20 до 200 долларов. Высококачественные модели тяжелее и стабильнее, и у них может быть направляющая под углом, облегчающая резку плитки под углом, что может быть полезно для укладки плитки в виде ромба. Но даже бюджетные модели, такие как 14-дюймовый резак для резки керамической плитки HDX за 20 долларов, модель #10214X от Home Depot, используемый в этой демонстрации, могут выполнять вполне достаточную работу для небольших и средних работ.

Ограничения плиткореза с защелкой

Стандартную керамическую плитку толщиной до 3/8 дюйма обычно можно довольно легко разрезать плиткорезом с защелкой. Однако существует ограничение на использование инструмента. Керамическую напольную плитку толщиной более 3/8 дюйма трудно резать этим инструментом, равно как и керамогранит и плитку из натурального камня, которые значительно тверже стандартной керамической плитки. Если резак с защелкой нецелесообразен, в качестве альтернативы можно использовать механическую мокрую пилу, в которой используется алмазный диск, который может легко резать эти материалы. Мокрая пила также необходима, когда у вас есть очень большая плитка, требующая большого количества резки, поскольку она значительно упрощает работу. Влажные пилы можно взять напрокат в пунктах проката инструментов и в домашних центрах, но мастера, которые часто работают с плиткой, могут захотеть инвестировать в собственную доступную модель.

Если резак с защелкой нецелесообразен, в качестве альтернативы можно использовать механическую мокрую пилу, в которой используется алмазный диск, который может легко резать эти материалы. Мокрая пила также необходима, когда у вас есть очень большая плитка, требующая большого количества резки, поскольку она значительно упрощает работу. Влажные пилы можно взять напрокат в пунктах проката инструментов и в домашних центрах, но мастера, которые часто работают с плиткой, могут захотеть инвестировать в собственную доступную модель.

Вопросы безопасности

При использовании плиткореза с защелкой следует надевать защитные очки. Нередко маленькие острые фрагменты плитки разлетаются в тот момент, когда инструмент щелкает плитку.

Оборудование/инструменты

- Резак для плитки с защелкой

- Защита глаз

- Карандаш

- Шлифовальная губка

- Канцелярский нож (при необходимости)

Материалы

- Керамическая плитка

Настройка разреза

Отметьте лицевую сторону плитки на верхнем и нижнем краях, чтобы указать, где вы хотите разрезать.

Поместите плитку глазурованной стороной вверх на станину резака под режущий диск и прижимную пластину, совместив метки резки с направляющими на станине инструмента. Плотно прижмите край плитки к концевому упору резака. Некоторые инструменты имеют направляющую для краев, чтобы удерживать боковую сторону плитки на месте. Перемещайте отрезной круг вдоль направляющих, пока он не упрется в ближний край плитки.

Поместите плитку глазурованной стороной вверх на станину резака под режущий диск и прижимную пластину, совместив метки резки с направляющими на станине инструмента. Плотно прижмите край плитки к концевому упору резака. Некоторые инструменты имеют направляющую для краев, чтобы удерживать боковую сторону плитки на месте. Перемещайте отрезной круг вдоль направляющих, пока он не упрется в ближний край плитки.© Home-Cost.com 2013

Оценка плитки

Как только плитка будет точно установлена, сделайте надрезы на лицевой стороне плитки, сильно нажимая на резное колесо из карбида вольфрама по лицевой поверхности плитки от ближней (ближайшей к вам) стороны к дальней. Слегка надавите вниз, толкая режущий диск. Может потребоваться второй проход отрезного круга, чтобы получить видимую линию разреза, но не пытайтесь прорезать плитку несколькими проходами. Слишком много надрезов приведет к сколу края глазури, что приведет к шероховатости края.

© Home-Cost.

com 2013

com 2013Защелкнуть плитку

После того, как плитка забита, следующим шагом будет резка с защелкой. Это можно сделать, подняв ручку и позволив нажимной планке повернуться вниз примерно до центра плитки.

Надавите на рукоятку твердо и осторожно, увеличивая давление вниз. Это заставит прижимную пластину оказывать равномерное давление на обе стороны плитки поверх металлического защелкивающегося выступа. Если она была правильно оценена, плитка точно защелкнется на своей линии оценки.

Home-Cost.com 2013

Вариант: Резка листов мозаичной плитки

Этот инструмент также можно использовать для резки листов мозаичной плитки, например, керамической плитки для стен метро, часто используемой для кухонных фартуков. При разрезании листа плитки начните подрезное колесо с нижней части первой плитки, затем осторожно, медленно и преднамеренно надрезайте каждую плитку по порядку.

Хитрость заключается в том, чтобы убедиться, что у вас есть солидный счет по всей ширине каждой плитки.

Это может занять некоторое время, если вы работаете с листами очень маленьких плиток. Если у вас нет четких линий разреза, плитки могут не отрываться друг от друга, особенно по краям, и вы можете получить сколы на глазури поверхности плитки.

Это может занять некоторое время, если вы работаете с листами очень маленьких плиток. Если у вас нет четких линий разреза, плитки могут не отрываться друг от друга, особенно по краям, и вы можете получить сколы на глазури поверхности плитки.После подсчета очков приложите силу вниз к каждой отдельной плитке, по одной за раз, чтобы сломать их. Затем разрежьте сетчатую подложку канцелярским ножом, чтобы разделить лист на две части.

Home-Cost.com 2013

Отшлифуйте острые края

Если края отрезанных плиток острые или неровные, используйте шлифовальную губку, чтобы притупить острые края разреза.

Теперь вы готовы к установке плитки.

Нажмите «Играть», чтобы узнать, как укладывать и резать керамическую плитку для стен

Лучшие ручные плиткорезы для домашних мастеров и профессионалов

Мы можем получать доход от продуктов, доступных на этой странице, и участвовать в партнерских программах.

Фото: amazon. com

com

Если вы планируете укладку плитки или ремонт, идея работы с этим прочным материалом может показаться пугающей. В конце концов, плитка жесткая и часто дорогая, так что это не для слабонервных. Оснащение вашего набора инструментов лучшим ручным плиткорезом для вашего проекта поможет упростить работу и добиться первоклассных результатов.

Лучшие ручные плиткорезы позволяют легко резать плитку — в буквальном смысле. У них есть колеса из закаленного металла, которые царапают поверхность плитки, ножка, оказывающая давление на каждую сторону насечки, и рычаг для приложения усилия, необходимого для отламывания плитки. В результате получается чистый, ровный срез.

Впереди, получите советы по навигации по доступным вариантам и выбору лучшего ручного плиткореза для нужд вашего проекта — и не пропустите наш обзор самых популярных вариантов!

- Лучший в целом: QEP 35-дюймовый ручный резак

- Лучший для плюсов: Vonhaus 24-дюймовый режущий плиток

- Также рассмотрим: Goplus 36-дюймовый ручный плиток

: Amazon. com. Что следует учитывать при выборе лучшего ручного плиткореза

com. Что следует учитывать при выборе лучшего ручного плиткореза

Лучшие ручные плиткорезы могут сэкономить много времени по сравнению с установкой более дорогих мокрых пил. Они просты в использовании, а конечный результат может быть безупречным. Но не все ручные плиткорезы подходят под это требование. В этом разделе будет указано, на что обращать внимание при выборе лучшего ручного плиткореза для вашего проекта.

Материал режущего диска

Термин «плиткорез» на самом деле немного вводит в заблуждение. Эти ручные инструменты не обязательно режут плитку; это скорее метод оценки и щелчка. У них есть маленькие острые колеса, которые проходят по верхней части плитки, оставляя острую царапину на поверхности, которая затем становится идеальным местом для чистого щелчка.

Материал круга инструмента может повлиять на его работу. В то время как большинство колес могут забить плитку достаточно, чтобы ее сломать, колеса с наконечниками из карбида вольфрама прослужат немного дольше, чем стальные. Даже если вы используете свой плиткорез только для одного проекта, достижение одинакового уровня точности от начала до конца с одним и тем же колесом имеет большое значение.

Даже если вы используете свой плиткорез только для одного проекта, достижение одинакового уровня точности от начала до конца с одним и тем же колесом имеет большое значение.

Станина плиткореза

Еще одна важная деталь, на которую следует обратить внимание, — это станина плиткореза. Хотя это может показаться простой, произвольной частью резака, на самом деле есть некоторые специфические функции, которые могут помочь повысить удобство использования вашего ручного плиткореза.

Плиткорезы имеют прямые выступы, идущие по центру. По обе стороны от этого выступа лучшие ручные плиткорезы имеют материал из пены или резины. Эта пена или резина создает нескользящую поверхность, которая удерживает плитку на месте, пока вы надрезаете или защелкиваете, обеспечивая большую точность и меньше отходов при укладке плитки.

Пена или резина также поддерживает плитку, обеспечивая при этом достаточную упругость, чтобы поглотить давление, которое вы прилагаете во время щелчка. Без этой возможности вам было бы трудно щелкать плитки и щелкать их чисто.

Без этой возможности вам было бы трудно щелкать плитки и щелкать их чисто.

Основание плиткореза

Пока вы ищете лучшие ручные плиткорезы, вы можете не заметить особенности и нюансы в основаниях разных моделей. Такие особенности, как резиновые ножки и складные боковые панели, могут иметь большое значение, особенно при работе с большими плитками.

Когда вы подсчитываете большие плитки, может быть трудно применять постоянное давление вниз. Если в основании вашего ручного плиткореза нет резиновых ножек, он может скользить по более гладким поверхностям. Это может расстраивать и может поцарапать поверхность.

Складывающиеся боковые планки, прикрепленные к основанию, помогают поддерживать широкие плитки, а также обеспечивают устойчивость при надрезании и защелкивании. Если вы режете широкую плитку далеко в одну или другую сторону, вес плитки создает неравномерный рычаг. Боковые планки создают более широкую площадь основания, что позволяет выполнять более точный и менее громоздкий срез.

Горизонтальная линейка и угловая направляющая

Многие из лучших ручных плиткорезов оснащены встроенными измерительными инструментами, которые помогают ускорить процесс резки, повысить точность и обеспечить постоянство. Вы часто можете использовать эти функции, чтобы делать повторные разрезы, не измеряя каждый раз.

Когда дело доходит до обрезки плитки по размеру, многие из лучших плиткорезов оснащены встроенными горизонтальными линейками. Некоторые из этих линеек выдвигаются, позволяя измерять плитки, выступающие над основанием.

Встроенные угловые направляющие — это удобство и надежность. Как только вы узнаете угол, который вам нужно отрезать, вы можете расположить эти регулируемые направляющие и зафиксировать их на месте. Вы сможете зарегистрировать плитку по направляющей, обеспечивая стабильную и точную основу для подсчета очков и привязки.

Наш выбор

Теперь, когда вы знаете немного больше о том, что нужно для выбора лучшего ручного плиткореза, вы готовы сравнить некоторые из лучших продуктов на рынке.

Фото: amazon.com

Проверить последнюю цену

Если вы ищете плиткорез со всеми функциями, необходимыми практически для любого проекта по укладке плитки, обратите внимание на 35-дюймовый ручной плиткорез QEP. Большая вместимость этого инструмента позволит вам обрабатывать напольную плитку, настенную плитку, стеклянную мозаику и фартуки с помощью одного инструмента. Размещение этих материалов напротив резиновых прокладок по обеим сторонам защелкивающегося гребня гарантирует, что они останутся на месте во время надрезания и защелкивания.

Этот QEP оснащен резным роликом из карбида вольфрама с титановым покрытием, обеспечивающим четкие насечки и длительный срок службы. Он также имеет две складные боковые панели для обеспечения большей устойчивости при более широкой площади основания. Встроенная линейка выдвигается, позволяя вам делать последовательные разрезы, не разрывая рулетку. Линейка также имеет встроенную угловую направляющую, поэтому добиться идеального реза намного проще.

Фото: amazon.com

Проверить последнюю цену

Вам не нужно быть профессиональным плиточником, чтобы добиться результатов профессионального уровня. ФонХаус может помочь. Он имеет 24-дюймовую прямую режущую способность, а также 17½-дюймовую режущую способность под углом 45 градусов, поэтому он может легко справляться с большинством распространенных проектов пола или фартука.

VonHaus имеет множество фиксирующих элементов, таких как резиновые ножки на основании, которые удерживают нож на месте, и нескользящие накладки на станине и боковых панелях, обеспечивающие дополнительную устойчивость. Прорезиненная рукоятка позволит вам использовать его в течение всего дня, сводя к минимуму скольжение и усталость. Он также оснащен легко читаемой встроенной линейкой и угломером, а также резным колесом с наконечником из карбида вольфрама.

Фото: amazon.com

Узнать последнюю цену

Создание точных привязок к длинным плиткам может оказаться серьезной проблемой. 36-дюймовый ручной плиткорез Goplus помогает решить эту проблему. Он не только имеет вместимость 36 дюймов, но также имеет I-образную направляющую, которая обеспечивает прочность и точность при подсчете очков даже в середине направляющей.

36-дюймовый ручной плиткорез Goplus помогает решить эту проблему. Он не только имеет вместимость 36 дюймов, но также имеет I-образную направляющую, которая обеспечивает прочность и точность при подсчете очков даже в середине направляющей.

Несмотря на то, что емкость и точность являются главными преимуществами, Goplus также обладает широким набором функций. Он имеет нескользящие резиновые накладки на ножках и кровати, прочное стальное основание и удобную рукоятку. Также имеется встроенная скользящая линейка с угломером. У него есть два складных боковых рычага для обеспечения устойчивости — то, что вам понадобится, когда вы отрезаете дюйм или два от конца плитки шириной 36 дюймов.

Часто задаваемые вопросы о ручных плиткорезах

Если вы не выбрали конкретный плиткорез, потому что у вас остались вопросы, этот раздел может вам помочь. Некоторые из наиболее часто задаваемых вопросов и ответов о плиткорезах находятся впереди.

В. Какие материалы можно резать ручным плиткорезом?

Какие материалы можно резать ручным плиткорезом?

Плиткорезы могут резать плитку для пола, стен и фартука. Они лучше всего работают на стеклянной плитке, а также на керамике и фарфоре, хотя вы можете использовать их на некоторых каменных плитах, таких как мрамор.

В. Как предотвратить сколы плитки при резке?

Выкрашивание является проблемой для механизированных мокрых плиткорезов; это не проблема для ручных плиткорезов. Тем не менее, есть три вещи, которые вы можете сделать, чтобы обеспечить чистый щелчок при ручной резке плитки.

- Убедитесь, что ваш круг острый и на нем нет сколов.

- Сделайте только один проход, когда надрезаете плитку, используя равномерное давление.

- Не позволяйте плитке двигаться после того, как вы забьете ее. Это поможет убедиться, что надрез находится прямо над гребнем защелкивания для чистого среза.

В. Как заменить лезвие на ручном плиткорезе?

В большинстве случаев винт и небольшое трение — это все, что удерживает режущий диск или лезвие на плиткорезе.

3 Усовершенствование упора

3 Усовершенствование упора Поставьте в этом месте точку и с помощью угольника проведите линию.

Поставьте в этом месте точку и с помощью угольника проведите линию.

Планка позволит разместить конструкцию параллельно вертикальному упору

Планка позволит разместить конструкцию параллельно вертикальному упору

Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата. Поместите плитку глазурованной стороной вверх на станину резака под режущий диск и прижимную пластину, совместив метки резки с направляющими на станине инструмента. Плотно прижмите край плитки к концевому упору резака. Некоторые инструменты имеют направляющую для краев, чтобы удерживать боковую сторону плитки на месте. Перемещайте отрезной круг вдоль направляющих, пока он не упрется в ближний край плитки.

Поместите плитку глазурованной стороной вверх на станину резака под режущий диск и прижимную пластину, совместив метки резки с направляющими на станине инструмента. Плотно прижмите край плитки к концевому упору резака. Некоторые инструменты имеют направляющую для краев, чтобы удерживать боковую сторону плитки на месте. Перемещайте отрезной круг вдоль направляющих, пока он не упрется в ближний край плитки. com 2013

com 2013 Это может занять некоторое время, если вы работаете с листами очень маленьких плиток. Если у вас нет четких линий разреза, плитки могут не отрываться друг от друга, особенно по краям, и вы можете получить сколы на глазури поверхности плитки.

Это может занять некоторое время, если вы работаете с листами очень маленьких плиток. Если у вас нет четких линий разреза, плитки могут не отрываться друг от друга, особенно по краям, и вы можете получить сколы на глазури поверхности плитки.