Бетон М200 своими руками: пропорции и характеристики

Одним из самых распространенных стройматериалов считается бетон м200. Он славится своей приемлемой стоимостью и завидными характеристиками в области применения наружных и внутренних работ. Марка бетона М200 дает возможность сделать любому застройщику раствор, который будет совмещать в себе свойства долговечности и надежности. Смесь, созданная на основе бетона м200, качественно отличается от аналогов, имеющих более низкую марку.

Преимущества данного раствора, подтверждаются его применением в следующих отраслях строительства:

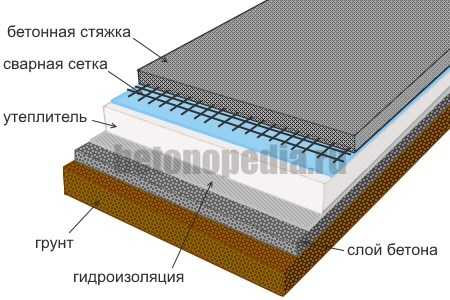

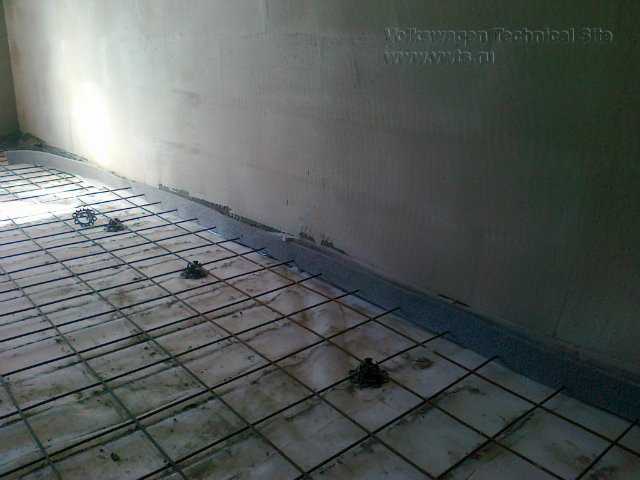

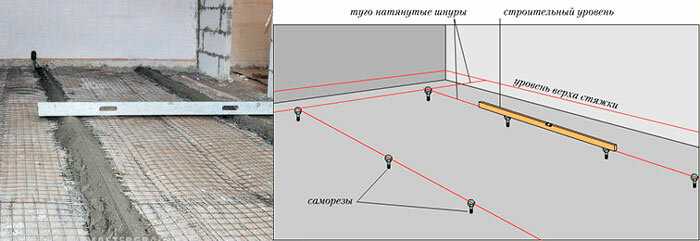

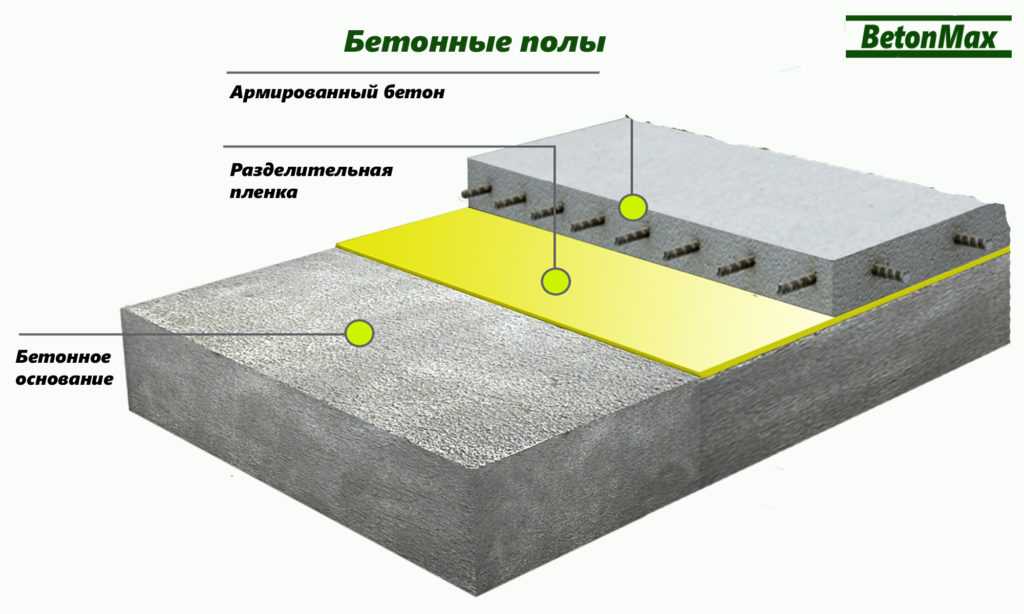

- стяжка полов;

- заливка площадок до производства дорожных покрытий;

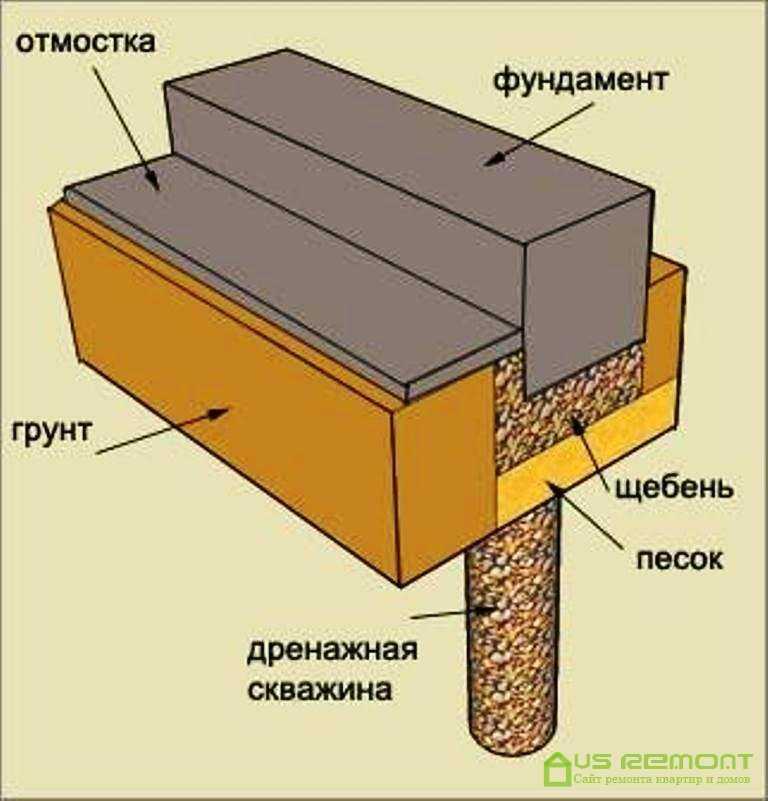

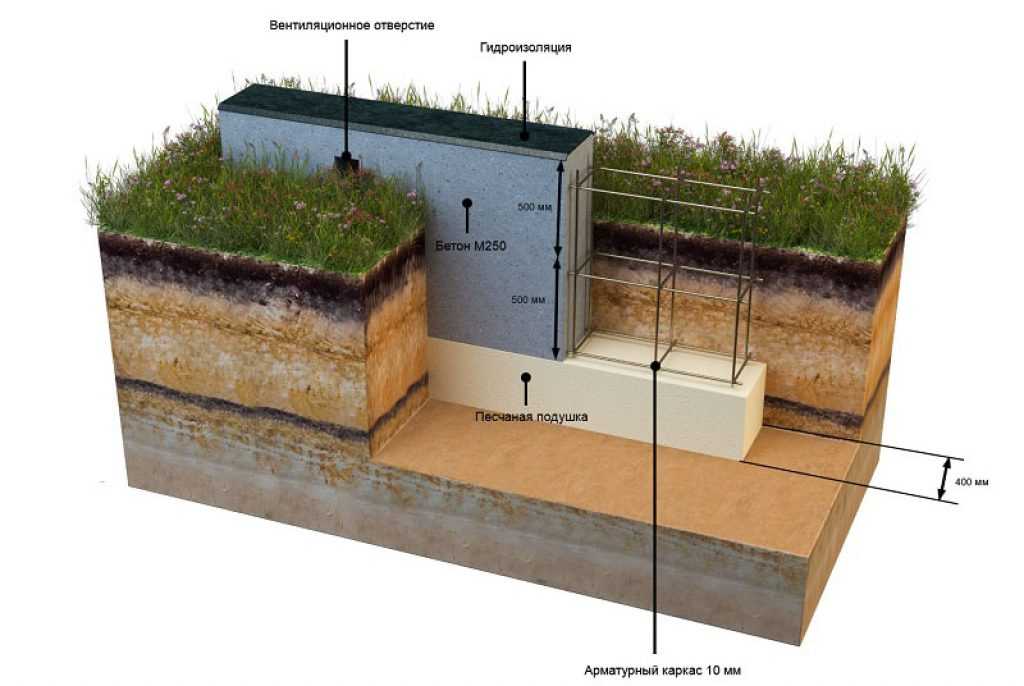

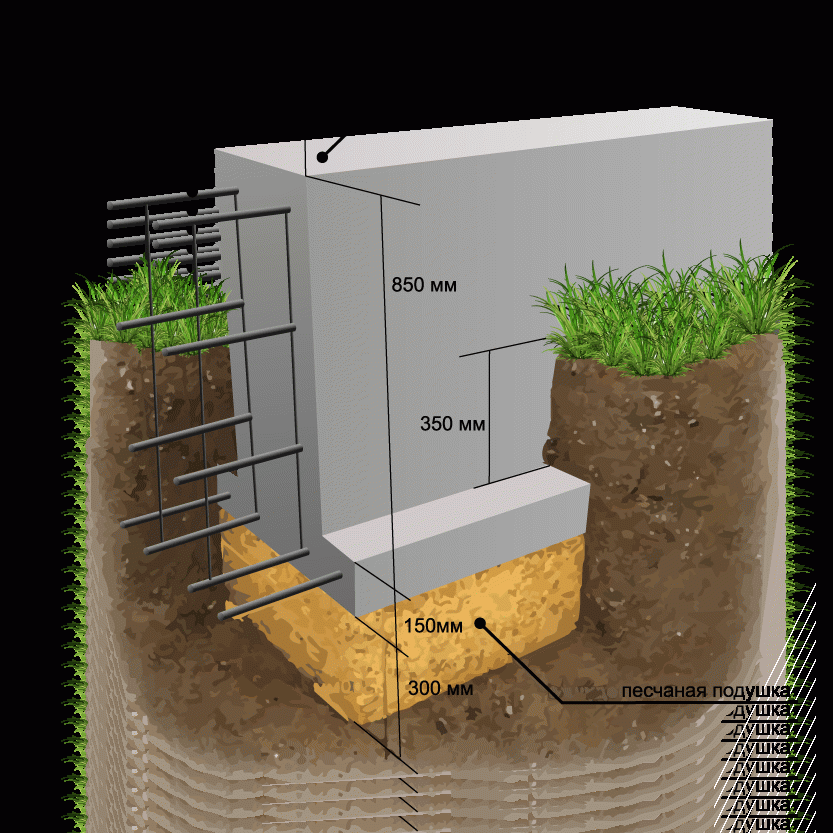

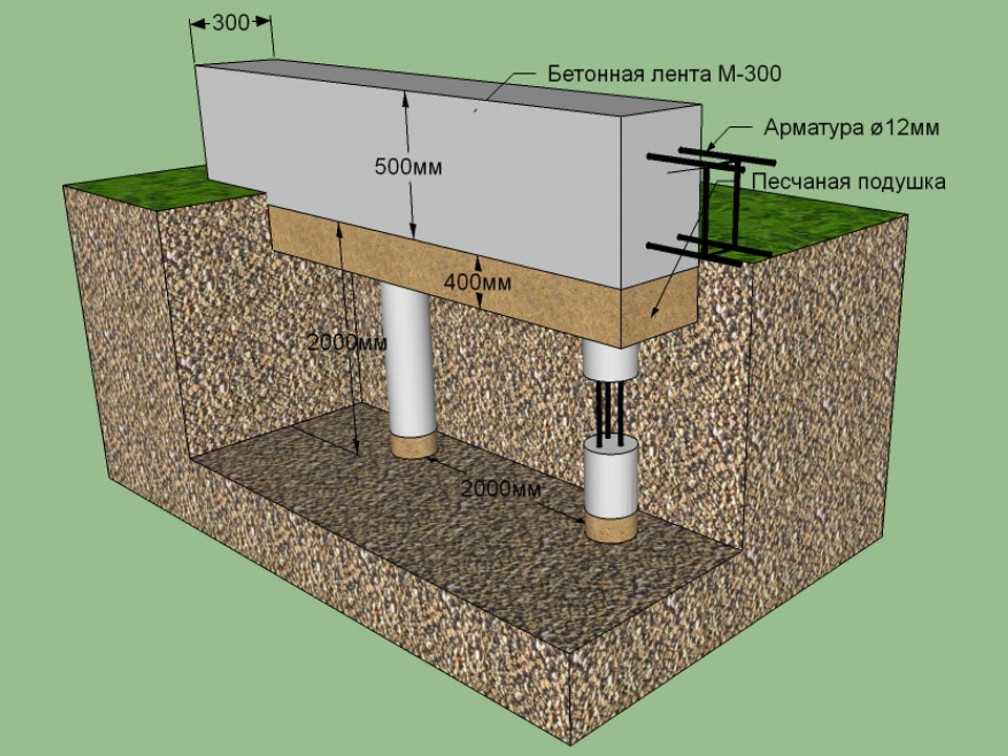

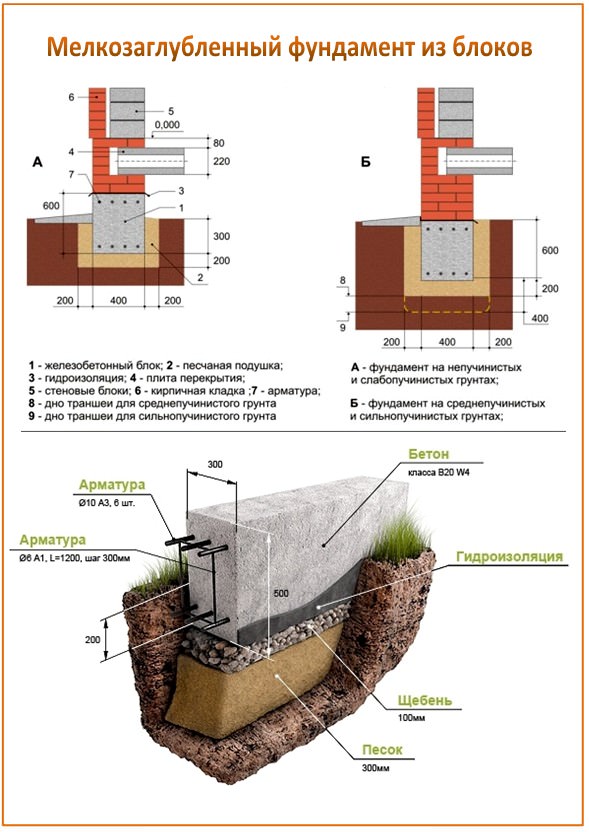

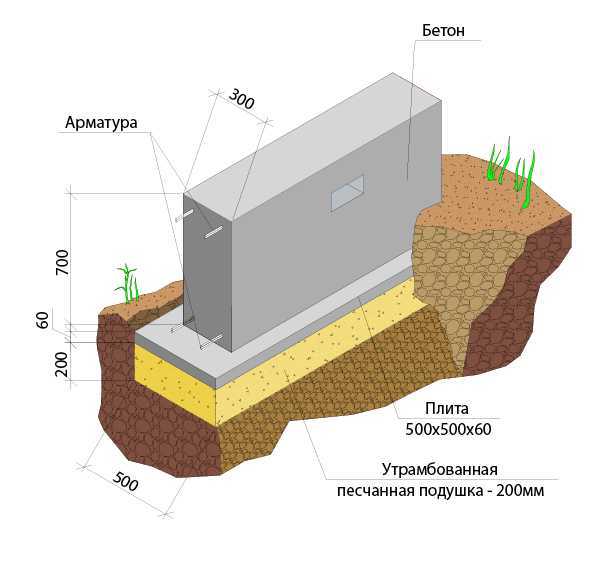

- возведение фундаментов.

Нужно отметить, чтобы улучшить качественные характеристики бетона м200, выбирают способ приготовления, в пропорциях которого присутствуют пластификаторы. Именно данный компонент в разы увеличивает сопротивление к агрессивному воздействию внешних факторов. Такое качество значительно повышает эксплуатационные характеристики и срок службы возводимых сооружений и конструкций. Правильно приготовленный состав позволяет применять марку бетона М200 в различных климатических условиях.

Правильно приготовленный состав позволяет применять марку бетона М200 в различных климатических условиях.

Корректные пропорции – залог успеха

Существуют различные способы приготовления бетонной смеси. Чтобы сделать раствор нужной консистенции, следует не только понимать область применения, но и учитывать такие аспекты:

- марка цемента;

- характеристики наполнителей;

- податливость и крепость смеси, которую собираетесь получить;

- соответствующие пропорции.

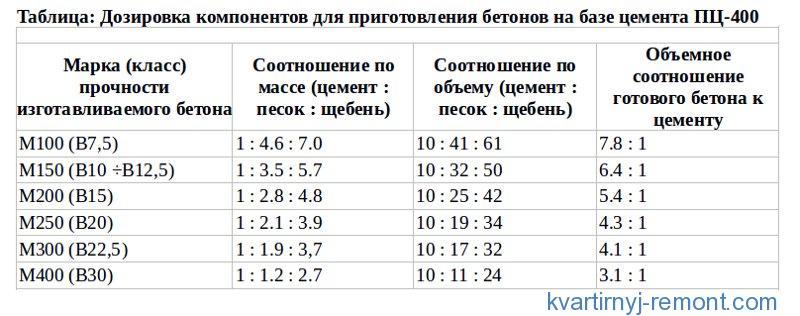

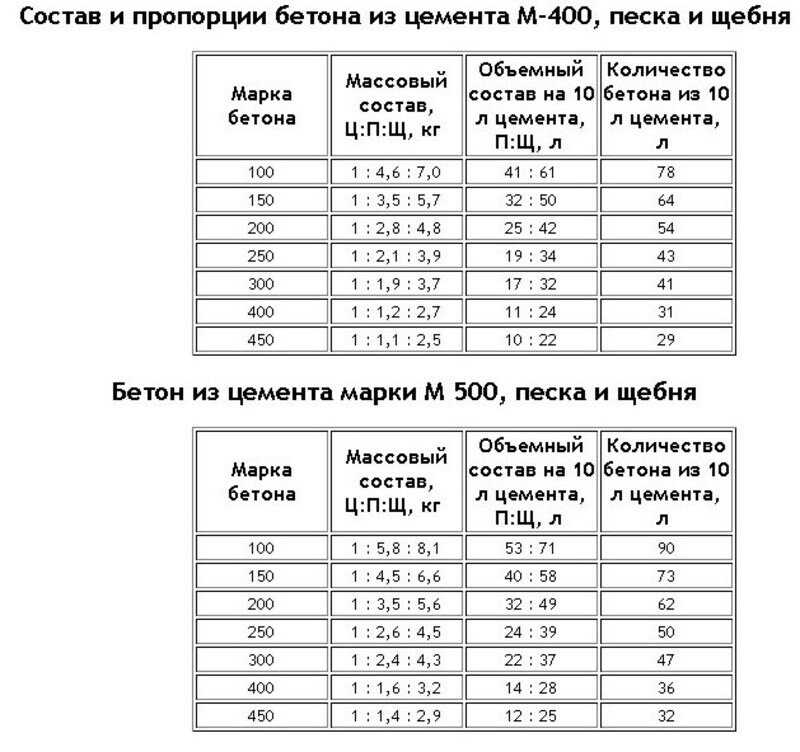

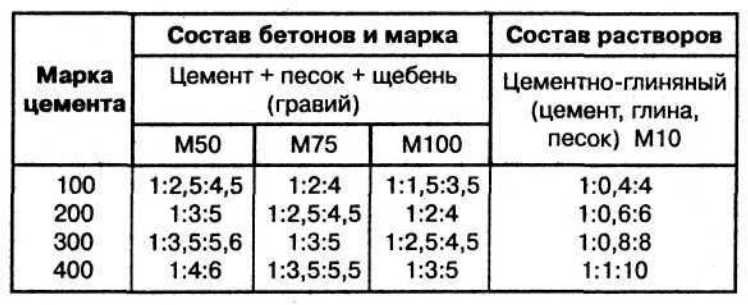

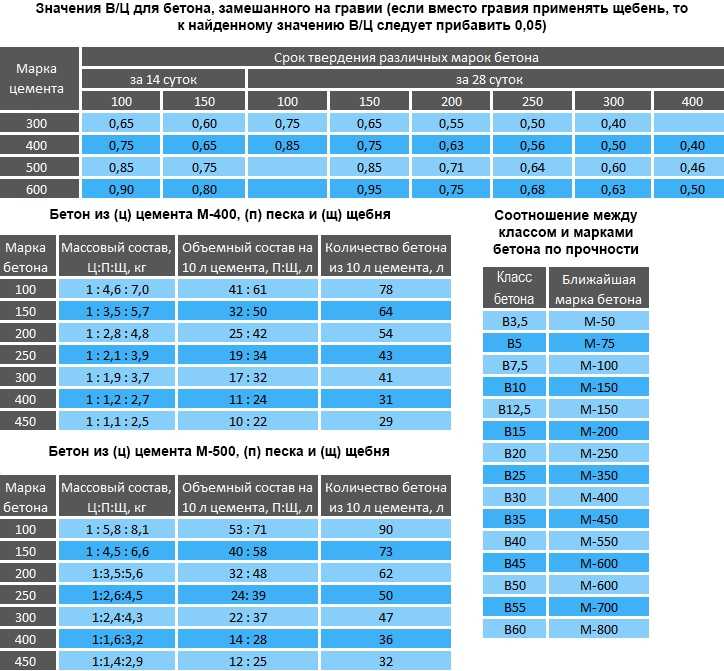

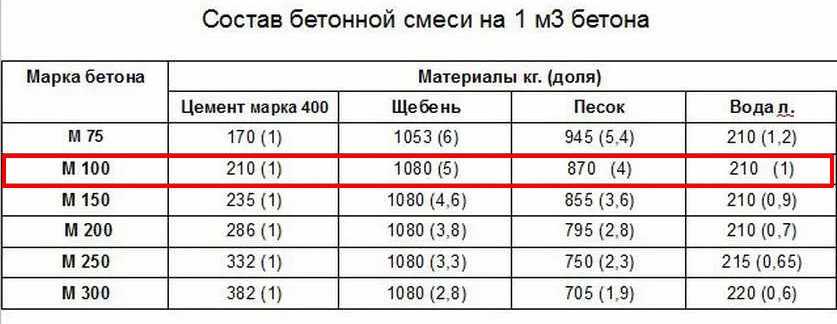

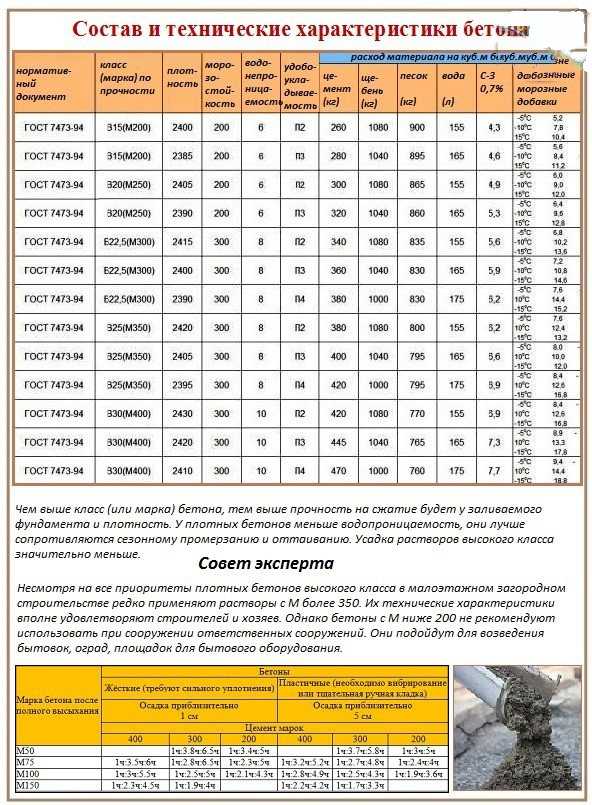

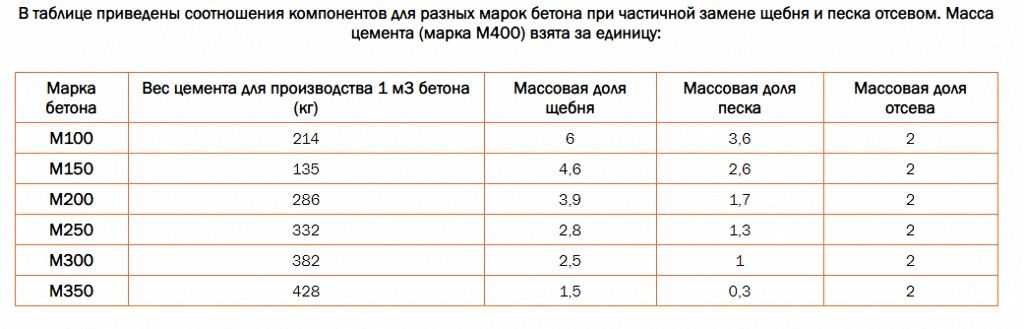

Учитывая правильные составляющие, возможно получить оптимальный замес. В зависимости от прочности, подразумевают следующие варианты раствора бетона м200:

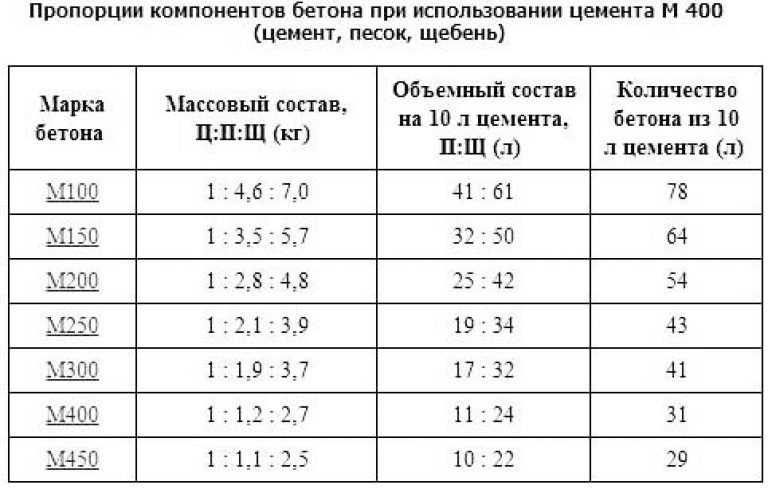

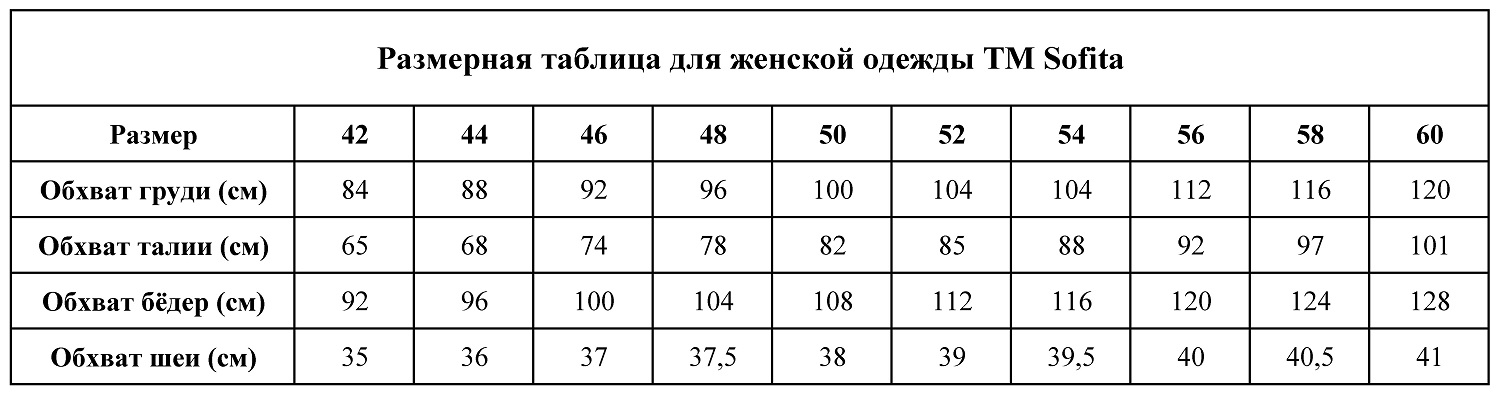

- При использовании цемента марки м500, песка и щебня, требуется соотношение пропорций в таком виде: 1:3,5:5,6.

- Применяя цемент м400 с такими же составляющими, нужно произвести замес, соответствующий таким пропорциям: 1:2,8:4,8.

Чтобы получить 1 куб раствора марки бетона М200, обычно используют составляющие с такой массой:

- цемент – 328 кг;

- щебень – 1251 кг;

- очищенный песок – 595 кг;

- вода – 178,5 л.

При подсчете составляющих, выходит число, превышающее 1 м3. Однако на практике получаем именно 1 кубометр раствора, поскольку вода и песок устраняют воздух из щебня, тем самым удаляя пузыри и наполняя пространство. Преимуществом соблюдения способа приготовления, является получения качественного бетона без каких-либо усилий.

Особые характеристики бетона м200

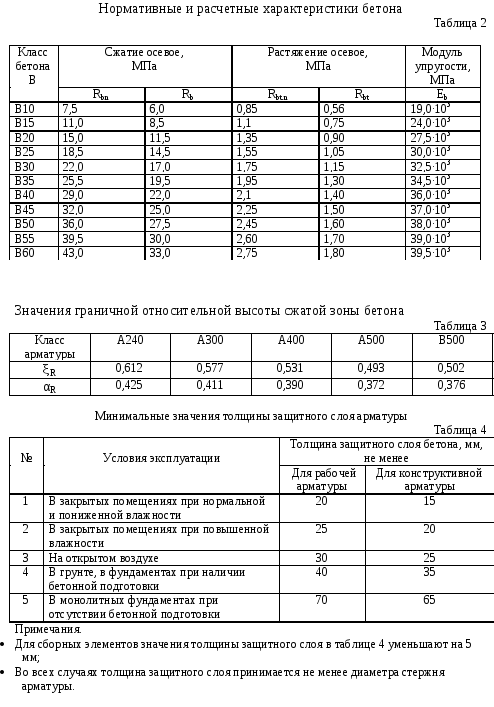

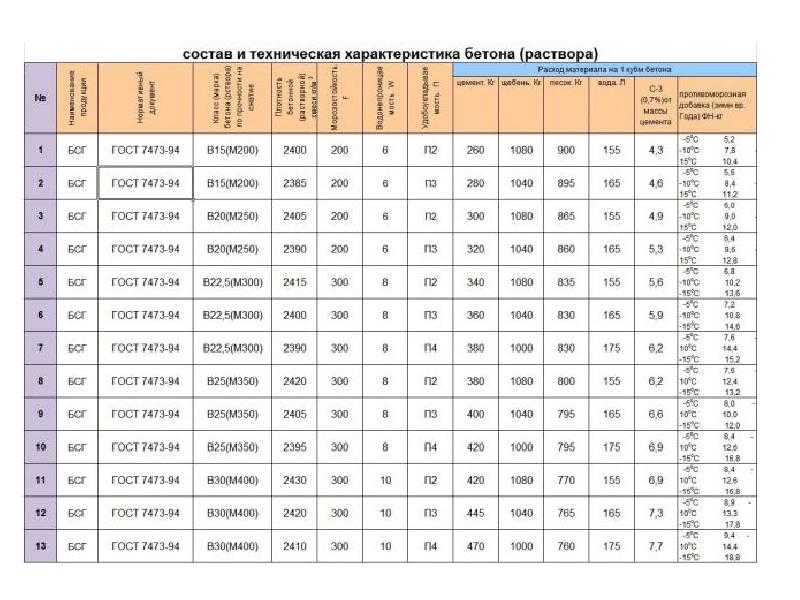

Чтобы приготовить высококачественный бетон м200, опытные застройщики используют качественный цемент, марка которого должна быть не ниже м400, а также речной песок, специальные добавки, и пластификаторы. Конечный продукт имеет следующие качественные характеристики:

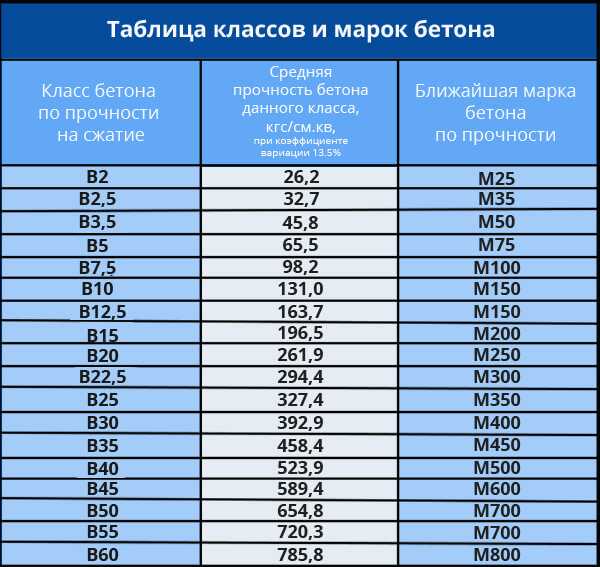

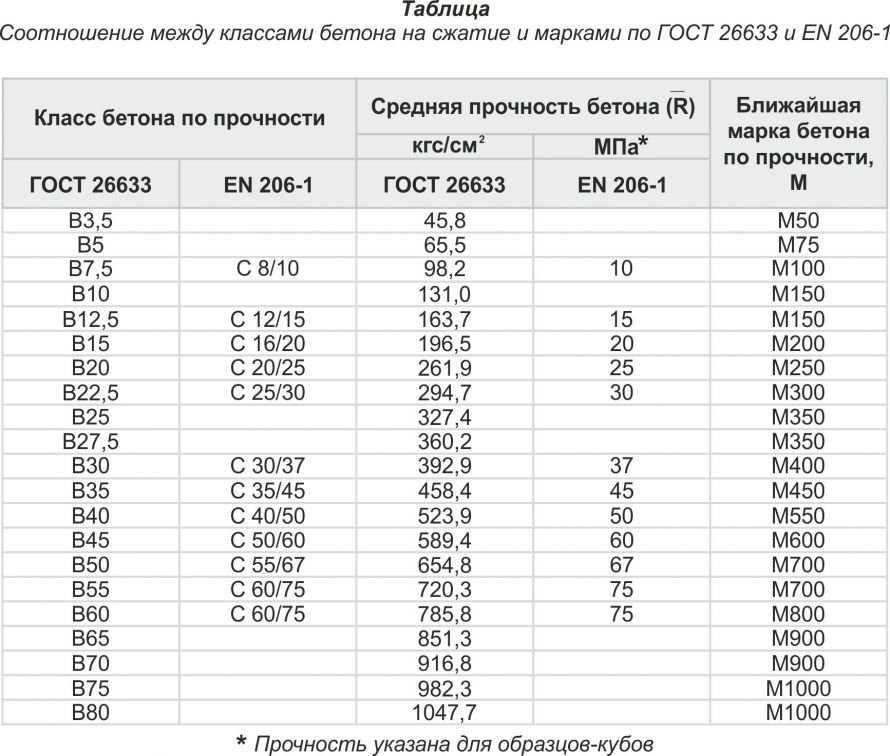

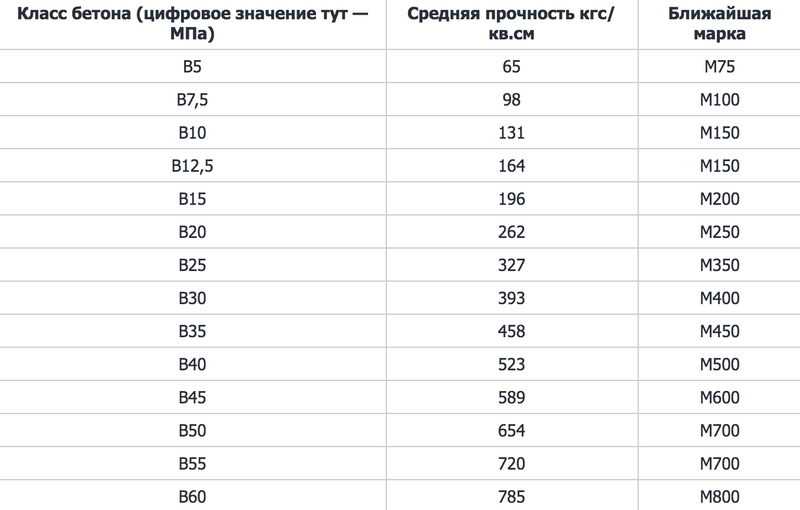

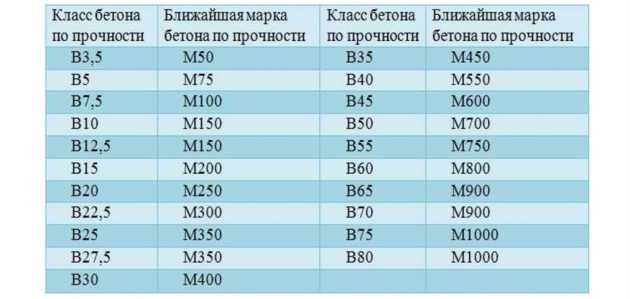

- класс прочности бетона В15;

- морозостойкость варьируется в пределах F100–150;

- подвижность находится в пределах П1-5;

- водонепроницаемость достигает отметок: W2-W6.

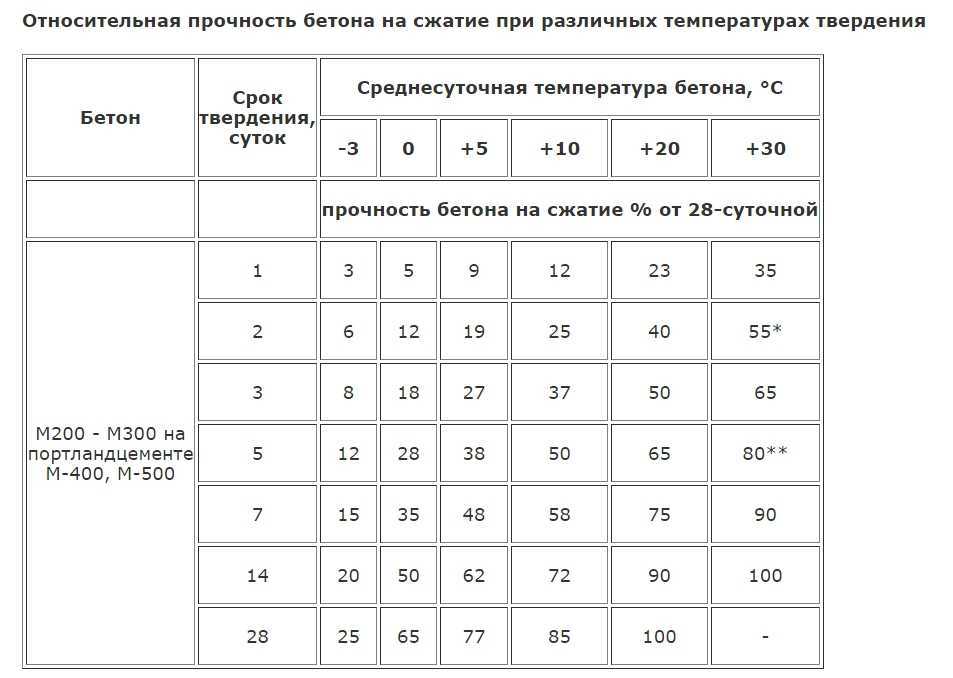

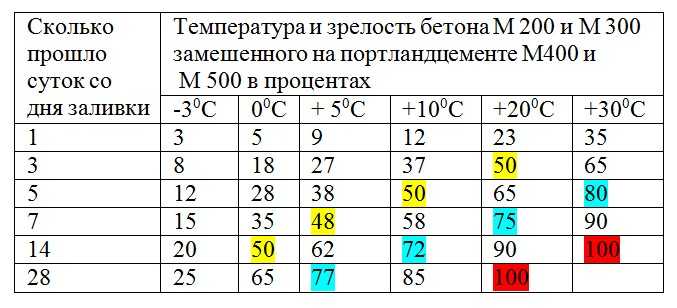

Благодаря данным показателям прочности бетон м200, он хорошо применяется в различных строительных областях. Следует понимать что, проводя заливку раствора, его максимальный уровень прочности достигает спустя 28 дней после проведения обусловленных работ.

Параметр морозостойкости для марки бетона М200 достаточно хорош, чтобы применять строительный материал при средних температурных нагрузках. Раствор данного типа справится с раствором бетона М150 замерзаниями и оттаиваниями. Преимуществом работы с таким бетоном представляется его использование на открытых площадках и в закрытых помещениях.

Стоит отметить, что в силу своего пониженного уровня водонепроницаемости, область применения м200 ограничивается в работах с высокой степенью влажности. Проводя строительство с этим типом бетона, рекомендуется использовать надежную гидроизоляцию. Такой подход обезопасит от негативного воздействия воды на металлические элементы внутри конструкции.

Универсальное применение бетона м200

Благодаря демократичной стоимости бетона марки м200 и его хорошим показателям прочности, данный раствор имеет завидную область применения:

- Закладка фундамента.

- Производство стяжек.

- Заливка полов.

- Создание подпорок и лестничных пролетов.

- Производства бетонных плит, служащих основой для пешеходных переходов и дорог.

Правильный способ приготовления раствора, гарантирует создание качественных конструкций любой сложности. Многозадачность бетона м200 позволяет его применять, как в домашнем, так и в промышленном строительстве. В любом случае, всегда следует использовать предусмотренные рецептом пропорции основных компонентов. Однако, чтобы избежать тягомотины с просчетами составляющих, можно воспользоваться особым преимуществом застройщика, и заказать готовый раствор к себе по адресу.

Бетон является практически незаменимым строительным материалом. Его можно использовать для возведения фундаментов, стен, обустройства полов и создания других конструкций. Состав бетона М200Один из наиболее популярных растворов – бетон марки М200, пропорции которого обеспечивают ему хорошие конструкционные свойства. Любой бетон имеет следующий состав:

Разница между марками бетона обусловлена пропорциями компонентов и наличием добавок. Качество бетона будет определяться качеством используемых компонентов и соблюдением пропорций. Чем более высокая марка цемента используется для приготовления раствора, тем меньше будет его расход. В целом, бетон М200 отличается высокой прочностью и низкой усадкой. Раствор быстро схватывается и не образует трещин. Он устойчив к перепадам температур, и способен выдерживать серьезные динамические нагрузки (движение транспорта, например). Этот тип бетона хорошо подходит для заливки фундаментов и ограждающих конструкций. ПропорцииВ зависимости от используемого цемента, пропорциональное отношение компонентов раствора может быть различным (цемент : песок : щебень):

Отсюда можно заранее посчитать, сколько цемента в 1 кубе бетона М200. В среднем, количество цемента составит 0,25 кубометров или 330 кг. Щебня будет израсходовано около 0,9 кубометра или 1 200 кг. Песка понадобится 0,4 кубометра или 600 кг. Внимательный читатель может заметить, что сумма объемов всех компонентов превышает 1 кубометр. На самом деле, песок и щебень заполняют пустоты между частицами щебня, в результате чего общий объем не превысит 1 кубометр. Обратите внимание, что для приготовления раствора следует применять чистую воду, без мусора и частиц грунта. Лить воду следует постепенно, чтобы была возможность контролировать консистенцию раствора. Делать это следует аккуратно, чтобы вовремя остановиться. Аналогично, песок и щебень так же должны быть без посторонних примесей. Их наличие нарушит однородность структуры бетона и приведет к ухудшению его свойств. Если вы хотите получить качественный бетон М200, пропорции на 1м3 следует соблюдать с максимальной степенью точности. Если они будут нарушены в сторону избытка цемента, то бетон получится более дорогой и более склонный к образованию трещин. Недостаток цемента приводит к потере прочности, плохой схватываемости и общей рыхлости бетона. |

Бетон со сверхвысокими эксплуатационными характеристиками

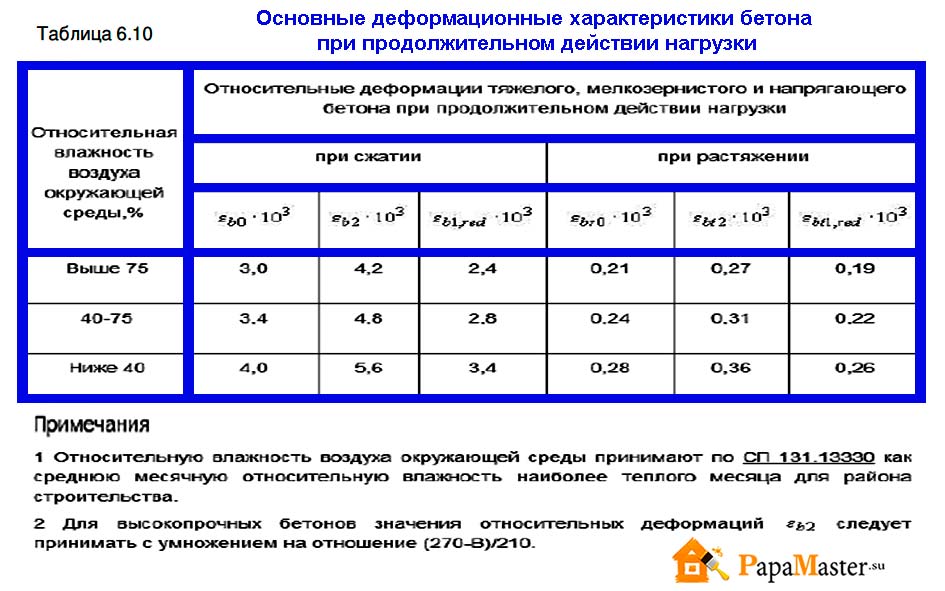

Бетон со сверхвысокими эксплуатационными характеристиками (UHPC) представляет собой вяжущий бетонный материал с минимальной указанной прочностью на сжатие 17 000 фунтов на квадратный дюйм (120 МПа) с заданными требованиями к долговечности, пластичности при растяжении и ударной вязкости; волокна обычно включаются в смесь для достижения определенных требований.

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC). Состав материала обычно состоит из комбинирования портландцемента, дополнительных вяжущих материалов, реактивных порошков, известняковой и/или кварцевой муки, мелкого песка, сильнодействующих понизителей воды и воды. Материал может быть разработан для обеспечения прочности на сжатие свыше 29000 фунтов на квадратный дюйм (psi) (200 МПа). Использование тонких материалов для матрицы также обеспечивает плотную гладкую поверхность, которая ценится за ее эстетику и способность точно передавать детали формы на затвердевшую поверхность. В сочетании с металлическими, синтетическими или органическими волокнами он может достигать прочности на изгиб до 7000 фунтов на квадратный дюйм (48 МПа) или выше.

Типы волокон, часто используемые в UHPC, включают высокоуглеродистую сталь, поливинилацетат, стекло, углерод или комбинацию этих или других типов. Пластичное поведение этого материала является первым для бетона, поскольку он способен деформироваться и выдерживать изгибающие и растягивающие нагрузки даже после первоначального растрескивания. Высокие свойства UHPC на сжатие и растяжение также способствуют высокой прочности сцепления, что позволяет сократить длину заделки арматурных стержней в таких приложениях, как заливка закрытия между сборными элементами.

Высокие свойства UHPC на сжатие и растяжение также способствуют высокой прочности сцепления, что позволяет сократить длину заделки арматурных стержней в таких приложениях, как заливка закрытия между сборными элементами.

Конструкция UHPC упрощена за счет устранения необходимости в армирующей стали в некоторых случаях применения и использования материалов с высокими характеристиками текучести, которые делают его самоуплотняющимся. Матрица UHPC очень плотная и имеет минимальную несвязанную пористую структуру, что приводит к низкой проницаемости (диффузия ионов хлорида менее 0,02 x 10-12 м2/с. Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности

Некоторые производители создали предварительно смешанные продукты UHPC, требующие простого добавления воды, что делает продукты UHPC более доступными Американское общество по испытаниям и материалам разработало Стандартную практику ASTM C1856/1856M для изготовления и испытаний образцов бетона со сверхвысокими характеристиками. который основан на текущих методах испытаний ASTM с модификациями, чтобы сделать его пригодным для UHPC Ниже приведен пример диапазона характеристик материала для UHPC:

который основан на текущих методах испытаний ASTM с модификациями, чтобы сделать его пригодным для UHPC Ниже приведен пример диапазона характеристик материала для UHPC:

Прочность

Сжатие: от 17 000 до 22 000 фунтов на квадратный дюйм (от 120 до 150 МПа)

Изгиб: 2200 до 3600 фунтов на квадратный дюйм (от 150 до 250 МПа)

Модуль эластичности: от 6500 до 7300 КСС, (от 45 до 502 ГПа)

Долговечность

Замораживание/оттаивание (после 300 циклов): 100 % относительный индекс потери объема): 1,7

Кислородная проницаемость: < 10-19ft2, (<10–20 м2)

В. Х. Перри и Д. Закариасен, Lafarge Canada Inc.

Станция легкорельсового транспорта (LRT) Шонесси, построенная осенью 2003 г. и зимой 2004 г., является частью южного расширения системы LRT Калгари и является первой в мире системой LRT, быть построены из бетона со сверхвысокими характеристиками (UHPC). Инновационный проект, разработанный Энцо Вичензино из CPV Group Architects Ltd., принадлежит городу Калгари, управляется Управлением транспортных проектов (TPO) и строится генеральным подрядчиком Walter Construction.

Инновационный проект, разработанный Энцо Вичензино из CPV Group Architects Ltd., принадлежит городу Калгари, управляется Управлением транспортных проектов (TPO) и строится генеральным подрядчиком Walter Construction.

Дизайн

24 тонкостенных навеса станции размером 16,7 на 19,7 фута и толщиной всего 0,79 дюйма, поддерживаемые отдельными колоннами, защищают пассажиров от непогоды. Бетон со сверхвысокими характеристиками обладает уникальным сочетанием превосходных технических характеристик, включая пластичность, прочность и долговечность, и в то же время обеспечивает легко формуемые изделия с высококачественным внешним видом поверхности. В контрактном документе указано минимальное требование 19 000 фунтов на квадратный дюйм. Помимо навесов, компоненты включают стойки, колонны, балки и водосточные желоба. Объем использованного материала составил 105 кубических метров.

Производство и монтаж

Компоненты сборного навеса были отлиты индивидуально и состоят из полуоболочек, колонн, анкерных балок, распорок и желобов. В таблице 1 приведены данные испытаний изготовления двадцати четырех навесов.

В таблице 1 приведены данные испытаний изготовления двадцати четырех навесов.

Рисунок 2. Полунавес в стальной форме

Колонны и полуоболочки были отлиты под давлением в закрытых стальных формах (рис. 2). Желоба были отлиты методом вытеснения, а стойки и поперечные балки были изготовлены с использованием обычного гравитационного двухстадийного литья.

Сначала колонны были установлены на бетонную платформу. Затем правая и левая полукорпуса вместе с анкерными балками были предварительно собраны на заводе и доставлены на площадку, где они были подняты (краном) над железнодорожными путями для установки на колонны (рис. 3). . По прибытии на место навесы устанавливались на временные леса, а к обечайкам и ранее установленным колоннам сварными соединениями крепились подкосы.

Рисунок 3. Навесы, готовые к транспортировке

Заключение

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создать привлекательные криволинейные навесы не совсем белого цвета. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенная эстетика, превосходная долговечность и непроницаемость для коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.

В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенная эстетика, превосходная долговечность и непроницаемость для коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.

Айова может похвастаться первым сверхвысококачественным бетонным шоссейным мостом в США

Округ Вапелло штата Айова может похвастаться первым автодорожным мостом из сверхвысококачественного бетона (UHPC) в Соединенных Штатах, завершенным в мае 2006 года. значительный шаг на пути к «Мосту будущего» — использование 110-футовых балок UHPC, которые не имеют арматуры для срезных хомутов. Этот проект был одним из 96, представленных на конференции по бетонным мостам 2006 года, проходившей в мае в Рино, штат Невада.

Ссылки

Lafarge North America Inc. Веб-сайт Ductal

Perry, V.H. «Вопросы и ответы: Что такое реактивный порошковый бетон?», HPC Bridge Views, № 16, июль/август 2001 г.

Типы добавок для

Бетон

Обновлено 3 ноября 2020 г.

Добавки в бетон используются для улучшения поведения бетона в различных условиях и бывают двух основных типов: химические и минеральные.

ХИМИЧЕСКИЕ ДОБАВКИ

Корпорация Fritz-Pak в Далласе, Техас

Химические добавки снижают стоимость строительства, изменяют свойства затвердевшего бетона, обеспечивают качество бетона при смешивании/транспортировке/укладке/отверждении, а также устраняют некоторые аварийные ситуации при проведении бетонных работ.

Химические добавки используются для улучшения качества бетона при смешивании, транспортировке, укладке и твердении. Они подразделяются на следующие категории:

- воздухововлекающие устройства

- редукторы воды

- набор замедлителей

- комплект ускорителей

- суперпластификаторы

- : которые включают ингибиторы коррозии, контроль усадки, ингибиторы щелочно-кремнеземной реакционной способности и красители.

Специальные добавки

Найти производителей: Магазинные добавки

МИНЕРАЛЬНЫЕ ДОБАВКИ

Минеральные добавки делают смеси более экономичными, снижают проницаемость, повышают прочность и влияют на другие свойства бетона.

Минеральные добавки влияют на характер затвердевшего бетона за счет гидравлической или пуццолановой активности. Пуццоланы представляют собой цементирующие материалы и включают природные пуццоланы (например, вулканический пепел, используемый в римском бетоне), летучую золу и микрокремнезем.

Их можно использовать с портландцементом или смешанным цементом по отдельности или в комбинации.

Категории ASTM — Добавки в бетон

ASTM C494 устанавливает требования для семи типов химических добавок. К ним относятся:

- Тип A: Добавки, снижающие содержание воды

- Тип B: добавки, замедляющие схватывание

- Тип C: Ускоряющие добавки

- Тип D: водоредуцирующие и замедляющие добавки

- Тип E: Уменьшающие воду и ускоряющие добавки

- Тип F: Водоредуцирующие добавки высокого диапазона

- Тип G: водоредуцирующие, высокоактивные и замедляющие примеси

Примечание. Изменения в индустрии добавок происходят быстрее, чем в процессе консенсуса ASTM. Добавки, уменьшающие усадку (SRA) и понизители воды среднего уровня (MRWD), являются двумя областями, для которых в настоящее время не существует спецификаций ASTM C494-98.

Изменения в индустрии добавок происходят быстрее, чем в процессе консенсуса ASTM. Добавки, уменьшающие усадку (SRA) и понизители воды среднего уровня (MRWD), являются двумя областями, для которых в настоящее время не существует спецификаций ASTM C494-98.

Рекомендуемые продукты

NCA (Бесхлоридный ускоритель)

Всепогодная добавка

Спасательный пакет

Содержит шесть наших самых эффективных добавок

Стандартный набор с задержкой

Сухая порошкообразная добавка

КАКИЕ ОСОБЫЕ ХАРАКТЕРИСТИКИ ВАМ НУЖНЫ?

Что такое растрескивание бетона

Время: 06:08

Посмотрите это простое для понимания объяснение причин растрескивания бетона от эксперта по бетону Криса Салливана.

Воздухововлечение

Водопоглощение

Высокопрочный бетон

Защита от коррозии

Ускорение набора

Замедление набора

Текучесть

Улучшители отделки

Жидкая засыпка — (CLSM)

Корпорация Fritz-Pak в Далласе, Техас

Защита от циклов замораживания-оттаивания Повышение долговечности

Вовлечение воздуха особенно эффективно для обеспечения устойчивости к циклам замораживания-оттаивания. Когда влага в бетоне замерзает, эти воздушные камеры снижают внутреннее давление, образуя микроскопические камеры для расширения воды при замерзании.

Когда влага в бетоне замерзает, эти воздушные камеры снижают внутреннее давление, образуя микроскопические камеры для расширения воды при замерзании.

Некоторые воздухововлекающие смеси содержат катализатор для более быстрой и полной гидратации портландцемента.

Для защиты бетона от повреждений при замерзании пузырьки должны иметь правильный размер, распределение и объем. ASTM C 260 устанавливает требования к воздухововлекающим добавкам.

Корпорация Fritz-Pak в Далласе, Техас

Преимущества воздухововлечения включают:

- Улучшенная стойкость бетона к сильным морозам или циклам замерзания/оттаивания

- Высокая устойчивость к циклам смачивания и высыхания

- Высокая степень обрабатываемости

- Высокая степень прочности

Дозировка: Типичное вовлечение воздуха составляет от 5% до 8% от объема бетона.

Уменьшение содержания воды в смеси

Уменьшение содержания воды в бетоне стало настолько важным, что его можно считать «пятым» ингредиентом.

Их можно использовать для: (1) увеличения осадки, (2) снижения водоцементного отношения или (3) уменьшения содержания цемента.

Водоразбавители бывают низкого, среднего и высокого уровня. Доступно достаточно различных добавок, чтобы можно было выбрать ту, которая отвечает потребностям конкретного проекта, будь то высокие колонны, которым нужна смесь, которая легко перекачивается, или легкая в отделке прочная плита перекрытия.

Как правило, они обеспечивают необходимую осадку при меньшем количестве воды в смеси и могут обеспечить более высокую прочность бетона без увеличения количества цемента.

Обычные водоразбавители

Требуются для снижения расхода воды минимум на 5%. Обычный разбавитель воды может уменьшить осадку примерно на 1-2 дюйма без добавления воды.

Понизители содержания воды среднего класса

Могут снизить содержание воды не менее чем на 8% и не более чем на 15%. Они, как правило, стабильны в более широком диапазоне температур и дают более стабильное время схватывания. Эти разбавители работают наиболее эффективно в смесях, рассчитанных на осадку от 4 до 5 дюймов.

Эти разбавители работают наиболее эффективно в смесях, рассчитанных на осадку от 4 до 5 дюймов.

Особенно полезен при бетонировании в жаркую погоду, противодействуя ускоряющему эффекту высоких температур окружающей среды и бетона

Медленное схватывание бетона

Задержка начального набора бетона

Сохранение работоспособности бетона во время укладки

Высококачественные водопонижающие добавки (суперпластификаторы)

Могут снизить содержание воды с 12% до 40% и обычно используются в бетонах, рассчитанных на осадку от 8 до 11 дюймов. Их можно использовать либо для увеличения осадки (на 4-8 дюймов), либо для снижения содержания воды в бетонных смесях для жаркой погоды. Используется для повышения текучести. Вы также можете прочитать часто задаваемые вопросы о суперпластификаторах на веб-сайте Fritz-Pak.

Высокопрочный бетон

Добавки, содержащие микрокремнезем (конденсированный микрокремнезем), используются для обеспечения высокой прочности и низкой проницаемости.

Преимущества включают пониженную проницаемость, повышенную прочность на сжатие и изгиб, а также повышенную долговечность.

Применение включает в себя высокопрочные конструкционные колонны, менее проницаемые настилы гаражей и устойчивые к истиранию гидравлические конструкции.

Микрокремнезем можно использовать в бетоне для получения прочности на сжатие, приближающейся к 20 000 фунтов на квадратный дюйм в условиях рабочей площадки. Эту добавку можно добавлять в виде суспензии или в сухом виде, в зависимости от того, что соответствует потребностям оборудования для дозирования. В любом случае производительность одинакова.

Повышение прочности

Повышение прочности бетона может быть достигнуто за счет использования добавок суперпластификаторов для получения низкого водоцементного отношения, обеспечивающего высокие характеристики бетона.

Корпорация Fritz-Pak в Далласе, Техас

Fritz-Pak Corporation в Далласе, Техас

Эти добавки способствуют получению бетона с высокой подвижностью, чрезвычайно текучим бетоном, который достигает высокой прочности, обеспечивая при этом превосходную удобоукладываемость и прокачиваемость.

Добавки для уменьшения содержания воды в высоком диапазоне могут также использоваться для сборных/преднапряженных конструкций, где желательно поддерживать минимальное водоцементное отношение для низкой проницаемости и высокой начальной прочности без замедления схватывания. Они также используются для бетонов, требующих высоких — ранняя зачистная сила.

Летучая зола – делает бетон более прочным, долговечным и с ним легче работать

Полученная при сжигании угля летучая зола является ценной добавкой, которая делает бетон более прочным, долговечным и с ним легче работать.

Летучая зола способствует образованию вяжущих смесей для повышения прочности, водонепроницаемости и долговечности бетона.

Два основных класса летучей золы используются в бетоне: класс F и класс C.

Класс F

Уменьшает кровотечение и сегрегацию в пластиковом бетоне. В затвердевшем бетоне увеличивает предел прочности, уменьшает усадку при высыхании и водопроницаемость, снижает теплоту гидратации и снижает ползучесть.

Класс C

Обладает уникальными свойствами самозатвердевания и улучшает проницаемость. Особенно полезно в предварительно напряженном бетоне и других применениях, где требуется высокая начальная прочность. Также полезен для стабилизации грунта.

Кремнезем: ранняя прочность и пониженная проницаемость

Микрокремнезем может вносить значительный вклад в прочность бетона в раннем возрасте. Один фунт микрокремнезема производит примерно такое же количество тепла, как фунт портландцемента, и обеспечивает примерно в три-пять раз большую прочность на сжатие.

Микрокремнезем улучшает бетон двумя способами: основной пуццолановой реакцией и эффектом микронаполнителя. Добавление микрокремнезема улучшает сцепление с бетоном и помогает снизить проницаемость. Он также в сочетании с гидроксидом кальция, образующимся при гидратации портландцемента, повышает долговечность бетона.

Чрезвычайная тонкость микрокремнезема в качестве микронаполнителя позволяет ему заполнять микроскопические пустоты между частицами цемента. Это значительно снижает проницаемость и улучшает сцепление пасты с заполнителем полученного бетона по сравнению с обычным бетоном.

Это значительно снижает проницаемость и улучшает сцепление пасты с заполнителем полученного бетона по сравнению с обычным бетоном.

Для получения дополнительной информации о микрокремнеземе и его преимуществах посетите:

Дозировка:

| От 8% до 15% | по массе цемента, но в качестве дополнения, а не замены |

| от 8% до 10% | Высокая прочность/низкая проницаемость, например, мостовые настилы или конструкции парковок |

| от 10% до 15% | Высокопрочные конструкционные колонны |

| 10% макс. | Плоский |

Требуемое количество зависит от дозировки микрокремнезема и соотношения воды и вяжущих материалов. Силикатный дым является цементирующим веществом, но обычно к 9 добавляется . 0041 и не заменяет существующий портландцемент.

0041 и не заменяет существующий портландцемент.

Совет: чем выше процентное содержание микрокремнезема, тем больше требуется суперпластификатора, но смесь может стать «липкой». Рассмотрите возможность замены примерно 1/3 суперпластификатора на средний понизитель воды для улучшения удобоукладываемости

Использование:

- Уменьшает проницаемость бетона

- Увеличивает прочность бетона

- Повышает устойчивость к коррозии

Добавки в бетон, препятствующие растрескиванию Уменьшающие растрескивание при высыхании или усадке

Гидратированное цементное тесто дает усадку, так как теряет влагу из своих очень маленьких пор. Поскольку влага теряется в этих небольших порах, поверхностное натяжение оставшейся воды имеет тенденцию стягивать поры, что со временем приводит к потере объема.

Добавки, уменьшающие усадку (SRA), предназначены для уменьшения эффектов усадки при высыхании за счет снижения поверхностного натяжения в этих порах.

Следует отметить, что тип заполнителя и свойства цемента сами по себе могут влиять на степень образования трещин. Таким образом, при проведении испытаний на усадку важно протестировать местные материалы для конкретного проекта.

Отверждение также влияет на растрескивание. В плитах верхняя часть имеет тенденцию высыхать первой и дает усадку, в то время как нижние части по-прежнему имеют более высокое содержание влаги. Эта разница во влажности может быть изменена с помощью добавок, уменьшающих усадку, которые изменяют способ миграции воды через бетон и приводят к более однородному профилю влажности.

Защита от коррозии

Железобетон, подвергающийся воздействию солей против обледенения и морской среды, особенно подвержен коррозии, вызванной хлоридами.

Хорошо спроектированная, долговечная бетонная смесь с низкой проницаемостью обеспечивает некоторую защиту арматуры от коррозии, вызванной хлоридами.

Ингибиторы коррозии могут быть эффективны в парковочных сооружениях, мостах и морской среде. Другими способами уменьшения коррозии являются использование проникающих поверхностных герметиков для предотвращения проникновения хлоридов, арматуры с эпоксидным покрытием или паров кремнезема в смеси. Диоксид кремния может увеличить долговечность и снизить проницаемость.

Другими способами уменьшения коррозии являются использование проникающих поверхностных герметиков для предотвращения проникновения хлоридов, арматуры с эпоксидным покрытием или паров кремнезема в смеси. Диоксид кремния может увеличить долговечность и снизить проницаемость.

Доступны не содержащие хлориды добавки-ускорители схватывания, соответствующие стандарту ASTM C 49.4 Тип С.

Хлорид кальция использовался в прошлом, потому что он относительно недорог и обеспечивает ускорение набора прочности и раннее развитие прочности. Однако коррозионное воздействие хлорида наблюдается уже через 20 лет после заливки бетона. Таким образом, не содержащие хлоридов добавки были разработаны для использования там, где необходимо избежать потенциальной коррозии закладной или находящейся под напряжением стали.

Как и в случае со всеми другими добавками, для обеспечения эффективности необходимо соблюдать инструкции производителя по его использованию в сочетании с другими добавками и дозировкой.

Установить ускорение

Корпорация Fritz-Pak в Далласе, Техас

Ускорители схватывания работают за счет ускорения гидратации цемента, что приводит к сокращению времени схватывания и увеличению прочности в начале старения, особенно при более низких температурах.

Они увеличивают скорость набора прочности и сокращают время, необходимое для отверждения и защиты

Одно время преобладающей ускоряющей примесью был хлорид кальция. Однако в настоящее время многие считают, что это главный фактор долгосрочных конкретных проблем. В Европе использование хлорида кальция запрещено для некоторых применений. Считается, что хлорид способствует коррозии арматуры или встроенного металла в бетоне. В свою очередь, эта коррозия связана с выкрашиванием, растрескиванием, потерей сцепления и, если ее не устранить, может привести к возможному выходу из строя задействованного элемента.

Теперь доступны ускорители схватывания, не содержащие хлоридов, на основе других химикатов. Некоторые из этих новых добавок также могут действовать как понизители содержания воды ASTM C494 Type E.

Некоторые из этих новых добавок также могут действовать как понизители содержания воды ASTM C494 Type E.

Установить задержку

Корпорация Fritz-Pak в Далласе, Техас

Замедлители схватывания используются там, где требуется задержка времени схватывания для обеспечения достаточного времени укладки, вибрации или уплотнения.

Замедлители схватывания позволяют проводить отверждение сборного/предварительно напряженного бетона при более высоких температурах без отрицательного влияния на предел прочности.

Применение:

- Дальние перевозки

- Грузовики долго ждут — даже на маленькую заливку

- Неполная бригада размещения

- Низкая скорость заливки

- Штамповка бетона в теплую погоду

На что обратить внимание:

Местоположение проекта — дальние или короткие расстояния

- Объем заливки

- Скорость заливки

- Метод размещения

Окружающая среда снаружи, внутри

Толстые секции — (в сухих ветреных условиях раннее высыхание поверхности, когда нижележащий бетон еще мягкий, может затруднить отделку и привести к образованию волн или трещин на поверхности

Когда замедлитель схватывания может не потребоваться

- Короткомагистральные с быстрой установкой

- Прохладное влажное внутреннее место

- Жилой или коммерческий подвал

- Высокая скорость заливки

Текучесть

Суперпластификаторы

(сильнодействующие понизители водоотдачи) могут превратить бетон с низкой или нормальной подвижностью в текучий бетон с высокой подвижностью, который можно укладывать практически без вибрации. Однако изменение спада обычно длится всего от 30 до 60 минут в зависимости от марки и дозировки.

Однако изменение спада обычно длится всего от 30 до 60 минут в зависимости от марки и дозировки.

Редукторы воды высокого диапазона подпадают под классификацию ASTM C494 типа F или типа G. В любом случае их можно использовать для получения очень высоких осадок без сегрегации, что является идеальной ситуацией, когда необходима повышенная текучесть из-за перегруженности армирования.

Другие области применения и преимущества высокоэффективных редукторов воды включают:

- трудное размещение на стене

- узкие формы

- секций с блокировками, проходками или закладными элементами

- перекачка на большие вертикальные расстояния

- быстрая укладка бетона

- увеличенная высота подъема и дистанция свободного падения

Примечание: Увеличенная густота бетонной смеси означает, что формы должны быть герметичными, чтобы предотвратить утечку даже через небольшие швы, что может привести к образованию оребрения и обесцвечиванию.

Суперпластификаторы типа F

Добавляется на строительной площадке и сохраняет текучесть бетона в течение короткого периода времени. В какой-то момент бетон быстро потеряет осадку.

Суперпластификаторы типа G

Может быть добавлен либо во время дозирования, либо на рабочей площадке. Эта добавка задерживает схватывание, но делает бетон более текучим в течение более длительного периода времени, что может привести к задержке отделки. Если время перевозки особенно велико, тип G может быть добавлен на заводе. Однако, если роды задерживаются слишком долго, эффект может быть уменьшен. Для восстановления пластичности смеси возможно повторное дозирование, поэтому необходимо строго следовать рекомендациям производителя.

Корпорация Fritz-Pak в Далласе, Техас

Усилители отделки

Водоредуцирующие добавки среднего уровня могут использоваться в качестве усилителей отделки бетона, особенно в коммерческих и жилых помещениях, а также в формованном бетоне.

MRWR производят менее проницаемый, более прочный бетон и бетон со значительной начальной и предельной прочностью на сжатие.

Бетонирование в холодную погоду Примечание

Капля 20 или F может удвоить время, необходимое для схватывания бетона. Решением могут стать ускорители ASTM C494 типа C или комбинация ускорителей и понизителей воды типа F.

Бетонирование в жаркую погоду Примечание

Как правило, каждое повышение температуры окружающей среды на 10 o F уменьшает просадку примерно на 1 дюйм. Повышение температуры смеси на 30 o F может вдвое сократить время схватывания, увеличить потребность в воде и прочность до 25%.

Переход с ASTM C494 типа A на смесь типа D, уменьшающую количество воды и замедляющую схватывание, может быть частью эффективного плана бетонирования в жаркую погоду.

Производство жидкой обратной засыпки, которая легко растекается и является самовыравнивающейся

Контролируемый материал низкой прочности (CLSM)

Этот материал обеспечивает текучую обратную засыпку, которая легко растекается и является самовыравнивающейся.

Чем наносить бетоноконтакт на стену: Как наносить бетоноконтакт на стены? Нанесение своими руками, инструкция по применению

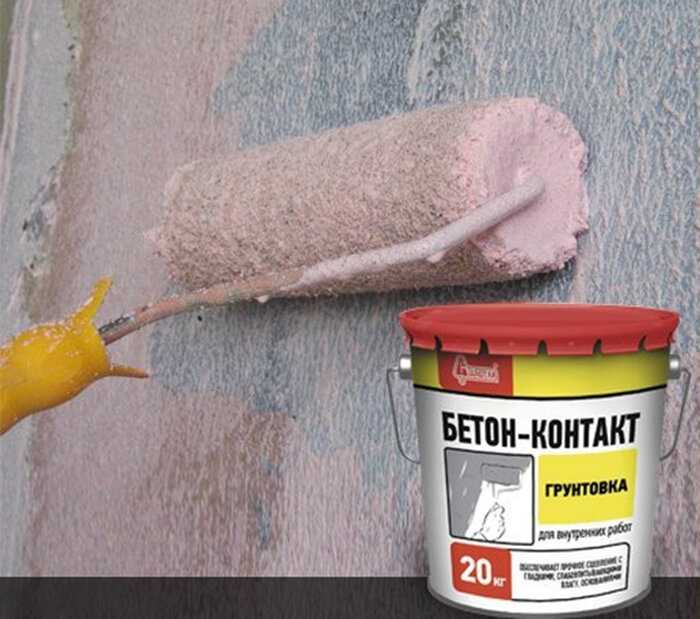

Бетоноконтакт на побелку, гипсовую штукатурку, масляную краску

Среди разнообразия грунтовочных покрытий бетоноконтакт на побелку считается достаточно востребованным. Материал отличается доступной стоимостью и улучшенными эксплуатационными характеристиками, а процесс его нанесения не требует особых навыков или приспособлений.

Содержание

- 1 Что такое бетоноконтакт

- 2 Предназначение и особенности

- 3 Область применения

- 4 Условия обработки стен

- 5 Как наносить на стены

- 6 Расход

Что такое бетоноконтакт

На рынке России грунтовка на основе бетоноконтакта появилась относительно недавно. Однако она быстро обрела популярность. Материал используется для надежной фиксации различных стройматериалов. Он обеспечивает лучшую сцепку плитки, керамогранита и гипсокартона, а также может использоваться для работ с древесиной, металлом и стеклом.

Компании, которые занимаются производством бетоноконтакта, держат рецепты продукции в строгом секрете. Однако базовые эксплуатационные свойства остаются идентичными для разных марок.

Однако базовые эксплуатационные свойства остаются идентичными для разных марок.

В составе материала присутствуют полимерные добавки и наполнители в виде кварцевого песка, талька и других компонентов. Внешне материал обладает розоватым оттенком, его удобно наносить на поверхности. Характеристики материала определяются его составом и пропорциями компонентов. Одни решения разработаны для внутренних работ, а другие — для наружных.

Однако в продаже доступны и универсальные разработки, подходящие для разных условий. За счет способности улучшать адгезионные свойства, материал пользуется особым спросом.

Предназначение и особенности

Бетоноконтакт является акриловой сцепляющей добавкой на основе кварцевых частиц, с помощью которой можно создавать шероховатые поверхности. Важным свойством состава является повышенная влагопроницаемость.

Важным свойством состава является повышенная влагопроницаемость.

В зависимости от сферы применения БК бывает:

- Под шпаклевку.

- Для оштукатуривания.

Список особенностей бетоноконтакта выглядит следующим образом:

- Материал подходит для обработки вертикальных и горизонтальных конструкций и способствует улучшенной адгезии строительных материалов.

- БК обладает водостойкостью, поскольку он создает на поверхностях специальную пленку. За счет этого свойства его применяют в роли гидрозолятора при обустройстве напольных покрытий.

- Продолжительность высыхания добавки варьируется от 4 до 6 часов и определяется показателями температуры и влажности окружающей среды. Если влажность высокая, придется подождать не меньше суток, перед тем как начинать следующий этап. Аналогичного требования стоит придерживаться при проведении наружных работ.

- Большой срок службы. Специалисты утверждают, что при соблюдении правил нанесения БК сможет сохранять свои эксплуатационные характеристики в течение 80 лет.

- Работать с заводскими составами достаточно просто. Для их нанесения можно использовать валик, кисть или другие строительные приспособления. За счет удобоукладываемости грунтовка подходит как для опытных строителей, так и для новичков.

В составе бетоноконтакта присутствуют такие компоненты:

Акриловая дисперсия

. Представляет собой ключевую добавку для адгезии.

Кварцевый песок

. Предназначается для создания шероховатых поверхностей.

Цементный состав

.

Химические модификаторы

, которые способствуют получению таких свойств, как гигроскопичность, устойчивость к воздействиям окружающей среды и прочность. За счет отсутствия в составе вредных добавок БК является экологически чистым материалом.

Бетоноконтакт богат бактерицидными элементами, которые борются с плесенью, грибковыми микроорганизмами и насекомыми на обрабатываемых поверхностях. Материал характеризуется нейтральной кислотностью, поэтому он исключает вероятность негативной реакции с известковыми растворами или коррозийные процессы. Еще в состав могут вносить красящие пигменты для более удобного нанесения.

Еще в состав могут вносить красящие пигменты для более удобного нанесения.

Разбираясь, как наносить бетоноконтакт под плитку или гипсовую штукатурку, следует внимательно изучать все его свойства и сроки хранения. Они должны указываться на упаковке или в официальной документации.

Область применения

Когда на строительном рынке появились первые партии бетоноконтакта, проведение ремонтных мероприятий сильно упростилось. Подобный тип грунтовочных составов применяется для разных целей, включая обработку:

- Бетонных, кирпичных или шлакоблоковых стен с целью повышения адгезионных свойств.

- Поверхностей из гипсокартона для уменьшения их пористой структуры.

- Элементов с глянцевыми поверхностями.

- Потолочной конструкции перед побелкой.

Материал может использоваться как при внутренних, так и при наружных отделочных или ремонтных работах. Его применяют для обработки монолитных конструкций с низким показателем влагопроницаемости. Еще БК позволяет подготавливать поверхности для предстоящего декорирования или нанесения штукатурки и шпаклевки на масляную краску.

Еще БК позволяет подготавливать поверхности для предстоящего декорирования или нанесения штукатурки и шпаклевки на масляную краску.

Условия обработки стен

Чтобы удобнее наносить бетоноконтакт на стены, следует придерживаться ряда условий и правил:

- Ремонтные мероприятия осуществляются только при плюсовой температуре.

- Если на улице или внутри помещения присутствует высокая влажность, эксплуатационные свойства БК будут сильно ухудшены. Чтобы избежать негативных последствий, нельзя начинать работу при влажности воздуха выше 70%.

- Время высыхания грунтовки составляет не меньше 12 часов. Только после истечения этого термина можно переходить к следующему этапу.

- Обрабатываемую конструкцию следует тщательно подготовить. Она очищается от пыли и загрязнений с помощью моющих средств. Любые неровности и дефекты выравниваются.

Как наносить на стены

Для получения лучшего результата при нанесении грунтовки следует провести тщательную подготовку поверхности:

- Ее нужно очистить от пыли и загрязнений.

Ненужные куски штукатурки удаляются с помощью металлической щетки.

Ненужные куски штукатурки удаляются с помощью металлической щетки. - Места стыков между железобетонными панелями или плитами гипсокартона покрываются грунтовочным составом. Это защитит штукатурку от рассыпания.

- Если поверхность чистая и ровная, ее нужно обработать содовым раствором или специальным моющим составом на синтетической основе. Подобный подход позволит удалить жировую пленку.

- БК доступен в жидком виде, однако перед нанесением его тщательно размешивают строительным миксером, чтобы избавиться от крупных примесей песка и цемента.

Еще перед грунтованием нужно отключить электрическую сеть, поскольку в случае намокания проводки может произойти короткое замыкание. Наносить состав можно разными приспособлениями.

В их числе:

- Кисти.

- Валик.

- Щетки.

Для обработки труднодоступных участков задействуется специальный краскопульт.

По консистенции БК похож на краску с водоэмульсионным составом, поэтому применять его достаточно легко и комфортно. При реализации ремонтных работ следует регулярно помешивать средство для предотвращения оседания густой фракции.

При реализации ремонтных работ следует регулярно помешивать средство для предотвращения оседания густой фракции.

Процесс грунтования отличается особой простотой, но имеет ряд нюансов.

Чтобы избежать неприятных последствий, необходимо учитывать советы специалистов:

- Выбирая инструмент для нанесения грунтовки, воспользуйтесь широкой кистью — макловицой. Она сокращает неоправданный расход состава и заполняет мелкие поры и отверстия в конструкции. Еще грунтовое покрытие наносится строительным валиком.

- Когда БК будет нанесен на поверхность и просохнет, необходимо оценить ровность слоя, чтобы избежать пропусков. Внешняя проверка не является сложной процедурой, т.к. большинство грунтовок обладают розовым оттенком, а места пробелов просвечиваются после высушивания.

- При обнаружении неровностей или дефектов их нужно заделать вторым слоем.

- Оптимальный расход стройматериала варьируется от 200 до 500 г на м². Точные показатели зависят от степени влагопоглощения и типа обрабатываемой поверхности.

Наиболее хорошо грунтовка впитывается бетонными и кирпичными стенами.

Наиболее хорошо грунтовка впитывается бетонными и кирпичными стенами.

После завершения работ все строительные приспособления нужно промыть под проточной водой. Если упустить это, отмыть грунтовку будет достаточно сложно.

В большинстве случаев дисперсия наносится без добавления воды, но при отделке отдельных материалов лучше разбавить состав жидкостью, соблюдая правильные пропорции и соотношение компонентов.

Для снятия непрочного отделочного слоя используют шпатель, после чего поверхность покрывается простой грунтовкой с глубоким эффектом.

Подобное решение выполняет ряд полезных задач:

- Удаляет пыль и загрязнения.

- Снижает пористость.

- Сокращает расход бетоноконтакта.

Если краска начнет отслаиваться, ее лучше содрать скребком и отбить перфоратором.

Термин, за который бетоноконтакт полностью высохнет, указывается на упаковке. При соблюдении технологии нанесения он варьируется от 2 до 12 часов. Точное время определяется окружающей температурой.

Нельзя начинать отделку раньше или позже установленного времени. Во втором случае поверхность покроется пылью, а ее сцепляющие свойства будут ухудшены. Если не приступить к отделочным работам в течение первых 2 суток, стена сильно запылится и будет нуждаться в повторной очистке.

Пребывая под воздействием отрицательных температур, дисперсия потеряет начальные свойства. Чтобы избежать этого, нельзя хранить ее на морозе, при этом нанесение смеси допускается только при прогревании воздуха до +5°C.

Поскольку на рынке в Москве предлагается широкий ассортимент бетоноконтактных составов, выбрать подходящий вариант бывает проблематично. Хорошими отзывами пользуется продукция от компаний «Церезит», «Кнауф» или «Боларс». Но для приобретения оригинальной смеси нужно отправляться в сертифицированные магазины.

В поисках лучших решений обратите внимание на такие составы:

- Ceresit. Грунтовка предназначается для подготовки поверхностей перед отделкой штукатуркой, шпаклевкой или плиткой.

- Knauf. Является хорошим составом для гладких монолитных конструкций, изделий из ЖБ и мокрой стяжки пола.

- «Боларс». Производится отечественной компанией и характеризуется улучшенными эксплуатационными свойствами. Может применяться как при внутренних, так и при наружных работах. За счет устойчивости к воздействию влаги подходит для нанесения на пол под плитку в ванной.

- «Старатели». Торговая марка производит универсальный бетоноконтакт, содержащий специальные присадки с водо- и морозостойкими свойствами.

Для предотвращения неоправданных затрат при отделке больших объектов лучше приобрести 1 ведро материала и проверить, подходит ли он для отделки.

Расход

Оптимальный расход бетоноконтакта для 1 кв. м площади составляет 300 г дисперсии. Однако точные цифры определяются в зависимости от разных условий. Они могут увеличиться до 500 г/м² при следующих обстоятельствах:

- Если обрабатываемая конструкция отличается сильным впитыванием влаги.

- Если проводится отделка вертикальных поверхностей с применением натуральных камней или прочих тяжелых материалов.

- Если отделочным работам поддается поверхность с повышенной пористостью. Это касается кирпича, древесины и бетонов с ячеистой структурой.

При этом показатели расхода сокращаются до 160 г/м², если обрабатываются малопористые и плотные конструкции.

Чтобы грамотно рассчитать материалы, следует выполнить несколько опытов. Для начала стоит подготовить и 500 г бетоноконтакта, а птом нанести грунтовочный состав на 1 м² поверхности. Дальше проводится оценка остатка грунта для получения фактического расхода. Чтобы получить более точные показатели, необходимо обратить внимание на факт налипания материала.

Бетоноконтакт на масляную краску: особенности, расход

Отдельные помещения многочисленных квартир из жилого фонда, доставшегося нам с советских времен, стены которых, как правило, в изобилии окрашены в краску, и не в один слой – зрелище само по себе специфичное. Современному человеку такая идея дизайнерской мысли в подавляющих случаях не по вкусу, и встает вопрос, как избавиться от красочного наследия помещениях в ванной, туалета, кухни и коридорах. Учитывая тот факт, что поверхности, мягко говоря, не ровные и перепады достигают нескольких сантиметров, мастеру предоставляется не так много вариантов.

Современному человеку такая идея дизайнерской мысли в подавляющих случаях не по вкусу, и встает вопрос, как избавиться от красочного наследия помещениях в ванной, туалета, кухни и коридорах. Учитывая тот факт, что поверхности, мягко говоря, не ровные и перепады достигают нескольких сантиметров, мастеру предоставляется не так много вариантов.

Смыть, отскрести, отбить от стены, вывести химическим способом неприятные слои сталактитов и сталагмитов, добраться до бетона, и уже следом приступать к малярным работам.

Нанесение штукатурки на краску, используя перед этим специализированную грунтовку.

Нанесение шпаклевки на стену с масляной краской

Первый вариант хоть и имеет шанс на существование. Все же является слишком трудозатратным и долгим, ведь вывести всю краску задача очень непростая. Да и дышать растворителями и смывочными материалами не самое здоровое занятие. К счастью, прогресс не стоит на месте и сегодня на строительных рынках и магазинах появилась грунтовка на основе уникальных компонентов, именуемая как «Бетоноконтакт».

Содержание

- «Бетоноконтакт» свойства

- Использование «Бетоноконтакта» на поверхности, покрытой краской для последующей штукатурки

- Шпаклевка поверхностей на масляную краску

- Реальный опыт применения «Бетоноконтакта»

- «Бетоноконтакт», технические характеристики и особенности

- Особенность применения

- Расход «Бетоноконтакта»

- Область применения грунта

- Видео: Что такое Бетоноконтакт

- Видео: Как пользоваться Бетоноконтактом

«Бетоноконтакт» свойства

Это чудо средство состоит из различных наполнителей, связующих полимеров и других элементов. Каждый производитель безусловно держит в секрете свою формулу. Тем не менее, данная грунтовка способна установить прочный контакт практически несцепляемые поверхности и используется даже для соединения минералов и стекол. «Бетоноконтакт» показан к применению в тех случаях, когда стены имеют низкую влаговпитывающую способность. Если предварительно обработать монолитный бетон указанным раствором, прочность контакта возрастает во много раз. Используется такая грунтовка как для внутренних, так и для наружных работ.

Используется такая грунтовка как для внутренних, так и для наружных работ.

Данная грунтовка создаст прочный контакт с несцепляемой поверхностью

Использование «Бетоноконтакта» на поверхности, покрытой краской для последующей штукатурки

Перед тем как наносить раствор, все же необходимо избавиться от ненадежных участков слоя краски, где она держится лишь «честном слове». В некоторых местах она будет отлетать легко, а в других контакт со стеной будет очень прочным. Основная задача – добиться максимально гладкой и устойчивой поверхности, далее тщательно зачистить область применения и можно приступать к грунтовке. Раствор, как правило, имеет специфическую окраску, это облегчает работу мастера, который прекрасно видит необработанные участки. Наносить грунт можно как в один слой, так и в два, в зависимости от ситуации. Уже через 3-4 часа поверхность высохнет и станет шершавой, а спустя сутки можно смело приступать к штукатурке.

Нанесение шпаклевки на стену

Шпаклевка поверхностей на масляную краску

Как и в случае манипуляций со штукатуркой, шпаклевка так же «не любит» краску, и не желает налаживать с ней контакт, что ставит под угрозу все затеянное ремонтное мероприятия. И здесь имеется 2 пути решения проблемы:

И здесь имеется 2 пути решения проблемы:

- удалить все слои краски до бетона;

- прибегнуть к помощи чудо-грунтовки под названием «Бетоноконтакт».

Если вы не намерены на ближайшие дни, а то и недели обеспечить себя каторжной работой по освобождению стены от наследия доблестных строителей прошлого тысячелетия, можно прибегнуть к следующему способу.

Процесс нанесения шпаклевки на стену

Во-первых, необходимо привести будущий фронт работ для нанесения шпаклевки в максимально готовое к контакту состояние. Для этого критически оценивается масштаб работы, по возможности удаляется вся краска, которая поддается очистке.

При ремонте обязательно потребуется штукатурка стен

Во вторых, готовится арсенал необходимых инструментов, таких как шпатель, наждачная бумага, топор или дрель, собственные бицепсы и энтузиазм. Слои, которые еле держатся, при умелом обращении со шпателем быстро отпадут от стены сами собой. То, что слилось со стеной и никак не хочет отцепляться, можно оставить, такую впившуюся краску вывести очень сложно. После такой процедуры желательно пройтись грубой наждачной бумагой, поставить насечки по всему периметру стены а после тщательно очистить ее для последующего нанесения грунтовки.

После такой процедуры желательно пройтись грубой наждачной бумагой, поставить насечки по всему периметру стены а после тщательно очистить ее для последующего нанесения грунтовки.

Нанесение шпаклевки на поверхность

Реальный опыт применения «Бетоноконтакта»

А теперь от теории к практике. Мастеру предстояло полностью подготовить стены кухонного помещения к укладке плитки в рабочей зоне и под поклейку обоев других стен. Ниже приведена последовательность выполняемых работ.

Сначала необходимо избавиться от старой плитки, для этого мастер использовал молоток и зубило, защитные очки. С помощью этих инструментов отбил старый кафель. Действовал сверху вниз, так удобнее. Некоторые плитки отлетали. Пришлось постараться. С помощью шпателя удалены остатки плиточного клея, освобожденная область затерта грубой наждачной бумагой.

Второй этап – избавление от старой краски на стене. С помощью шпателя обработаны поверхности стен кухни. В местах, где краску удалить не удалось, решено ее оставить.

Удаление масляной краски со стены с помощью шпателя

Для избавления от мелких хлопьев краски по стенам прошлись наждачной бумагой.

Так как на кухне, учитывая назначение помещения, мог образоваться слой жира, все поверхности были обработаны растворителем и обезжирены.

Не стоит забывать о пользе нанесения засечек. Глубина засечки должна быть чуть глубже красочного покрытия. Засечки нужно наносить в количестве примерно 100 штук на кв. м.

Теперь можно приступать к грунтовке. Используйте валик или обычную строительную кисть.

Спустя сутки можно делать штукатурку.

Нанесение шпаклевки на поверхность

«Бетоноконтакт», технические характеристики и особенности

«Бетоноконтакт» – это стирол-акриловая смесь, которая состоит из технических компонентов, наполнителя и пигмента и воды. Особенной грунтовка становится из-за уникального состава, содержащего специальные компоненты. Как правило, это или мраморная мука или кварцевый песок, что увеличивает степень адгезии при использовании продукта и придает ему антисептические свойства, что дополнительно защищает обработанные поверхности от грибка и плесени.

Смесь бетоноконтакта

Особенность применения

Категорически запрещается наносить грунт на промозглую поверхность, особенно это актуально в демисезонный период при покрытии открытых кирпичных бетонных поверхностей.

Температурный режим должен колебаться от +5 до +30 градусов.

Применять средство нужно только на чистую, избавленную от пыли и песка стену.

Приступать к штукатурке поверхности, когда грунт полностью высохнет. Срок высыхания зависит от производителя (читайте инструкцию), слоя и температуры воздуха. Чем температура выше, тем быстрее сохнет грунт.

Участок стены обработанный бетоноконтактом

Расход «Бетоноконтакта»

Если зачистка поверхности прошла удачно, стена не посыпалась, дыр не образовалось и поверхность гладкая, то и расход будет небольшим, от 0,15 до 0,25 килограммов, если пористость имеется и значительная, то соответственно увеличиться и расход. На данном этапе грунтовку лучше не экономить. От этого зависит прочность контакта поверхностей и долговечность всего затеянного ремонта.

От этого зависит прочность контакта поверхностей и долговечность всего затеянного ремонта.

Грунтовку лучше не экономить

Область применения грунта

Данный грунт используется для следующих целей:

- внутренних работ в жилых помещениях, при подготовке к штукатурке и шпаклевке;

- обработки монолитных поверхностей из бетона, которые обладают низкой влагопроницаемостью;

- подготовки к декору наружных фасадных зданий, конструкций из бетона;

- несения штукатурки и шпаклевки на краску;

- сцепления с такими материалами, так стекло и керамика.

Бетоноконтакт используется для бетонных поверхностей

Видео: Что такое Бетоноконтакт

Видео: Как пользоваться Бетоноконтактом

Бетонные съемные обои / Бетонные стены / Текстурированные стены

**Купите 3 образца и получите 1 бесплатно! Используйте код FREESAMPLE**

(добавьте 4 образца в корзину, чтобы получить код для активации)

В этом списке указан один рулон съемных обоев шириной 24 дюйма, доступный разной длины. Он напечатан на высококачественном съемном виниле, и его легко нанести самостоятельно на Эти обои имеют бетонный дизайн, отличный способ добавить текстуру и интерес к любому гладкому плоскому участку.0005

Он напечатан на высококачественном съемном виниле, и его легко нанести самостоятельно на Эти обои имеют бетонный дизайн, отличный способ добавить текстуру и интерес к любому гладкому плоскому участку.0005

Мы предлагаем 2 различных варианта съемных обоев на самоклеющейся пленке. Наши обои REGULAR на самоклеющейся пленке гладкие, как бумага, а наши обои на самоклеящейся пленке LINEN имеют текстуру, похожую на ткань.

Чтобы рассчитать, сколько требуется для вашего помещения:

1. Измерьте ширину вашей стены в дюймах.

2. Разделите ширину на 24 = количество рулонов.

3. Измерьте высоту стены = длине.

Пример:

Размер стенки 125″ Ш x 92″ В

125/24= 5,2 —> требуется 6 рулонов.

Высота стены 92 дюйма означает, что необходима длина 96 дюймов.

Всего требуется: 6 рулонов 24 x 96 дюймов

— Доступные длины —

— 36 дюймов

— 48 дюймов

— 60 дюймов

— 72 дюйма

— 84 дюйма

— 96 дюймов

— 108 дюймов —

120 дюймов

— 132 дюйма

— 144 дюйма

**Нестандартные размеры доступны по запросу.

—ВАЖНЫЕ ПРИМЕЧАНИЯ—

—Мы рекомендуем заказывать достаточно для всего помещения в одном заказе, чтобы обеспечить точное соответствие цвета. В соответствии со стандартами полиграфической промышленности мы не можем гарантировать идеальное совпадение цветов между партиями. Чернила + цвета могут различаться в зависимости от партии красителей и технического обслуживания принтера.

— Изображения приведены только для примера, цвет и масштаб узора могут незначительно отличаться от представленных изображений. Существуют также различия между компьютерными мониторами и экранами, которые точно отображают цвет, и лучше всего увидеть напечатанный цвет лично. Именно по этой причине мы рекомендуем сначала заказать образец. Также важно протестировать клей на вашей уникальной поверхности. Большинство съемных настенных наклеек плохо прилипают к текстурированным поверхностям (например, к бетону)

**БЕСПЛАТНАЯ ДОСТАВКА В КАНАДУ**

После того, как товары были отправлены, приблизительное время доставки составляет 2-3 недели для небольших наклеек и образцов, и они не отслеживаются. Большие наклейки и обои отслеживаются и доставляются в течение 7-10 дней, а часто и раньше.

Большие наклейки и обои отслеживаются и доставляются в течение 7-10 дней, а часто и раньше.

**БЕСПЛАТНАЯ ДОСТАВКА В США**

Все товары отслеживаются и после отправки доставляются в течение 4-7 дней.

Экспресс-доставка доступна, и если она выбрана, указанные сроки являются рабочими днями, указанными перевозчиком, и не гарантируются.

West Coast Walls Время отправки заказа составляет примерно 2-3 рабочих дня для экспресс-заказов, часто раньше

— ИНСТРУКЦИИ ПО УХОДУ —

Аккуратно протрите влажной тканью. Использование чистящего средства или сильное втирание может привести к осветлению цвета.

—О НАШИХ ПРОДУКТАХ-

Мы используем высококачественный коммерческий винил ПВХ толщиной 6 мил без содержания фталатов. Согласно гарантии производителя, он снимается на срок до 2 лет и прослужит до 5 лет. Наш винил можно наносить и перемещать несколько раз, не растягивая и не разрывая его. Он устойчив к воде и царапинам.

Чернила для наших продуктов — это латексные чернила без запаха на водной основе, сертифицированные GreenGuard и Ecologo. Это делает его одним из самых здоровых и экологически чистых чернил.

Это делает его одним из самых здоровых и экологически чистых чернил.

Дополнительная информация о продукте предоставляется по запросу.

Пожалуйста, отправьте сообщение с любыми индивидуальными запросами или запросами, и мы будем рады помочь.

***ВСЕ КОНСТРУКЦИИ ИЗГОТОВЛЯЮТСЯ НА ЗАКАЗ, И МЫ НЕ ПРИНИМАЕМ ВОЗВРАТ ИЛИ ОБМЕН. МЫ НАСТОЯТЕЛЬНО РЕКОМЕНДУЕМ СНАЧАЛА ЗАКАЗАТЬ ОБРАЗЕЦ, ЧТОБЫ ПОНЯТЬ, КАК ДИЗАЙН БУДЕТ ВЫГЛЯДИТЬ В КОМНАТЕ*** Пожалуйста, свяжитесь с нами, если есть какие-либо вопросы относительно вашего заказа.

Бетонные стены ванной комнаты своими руками с микроцементом

Наша ванная комната Hacienda Hideaway преобразилась благодаря бетонным стенам, сделанным своими руками, и я только что открыла для себя свою новую любимую технику текстурирования стен! Сегодня я делюсь всем о нашем опыте с микроцемент:

Pin

Перейти к:

Что такое микроцемент?

Микроцемент (также называемый микробетоном) представляет собой модифицированное полимером покрытие на основе цемента, которое можно наносить тонким слоем практически на любую поверхность как внутри, так и снаружи помещений. Он прочно сцепляется практически со всем, включая гипсокартон, дерево, бетон и плитку. Его можно наносить на стены, полы и столешницы с минимальной подготовкой, и вы можете использовать различные техники нанесения для создания самых разных образов.

Он прочно сцепляется практически со всем, включая гипсокартон, дерево, бетон и плитку. Его можно наносить на стены, полы и столешницы с минимальной подготовкой, и вы можете использовать различные техники нанесения для создания самых разных образов.

Пин via Leanne Ford interiors

Микроцемент идеально подходит для влажных помещений, таких как душевые и кухни (наносится поверх гидроизоляционной мембраны), он устойчив к пятнам и трещинам. Он не требует особого ухода, гипоаллергенен и не содержит летучих органических соединений. Это также чрезвычайно экономично в расчете на квадратный фут, требует минимального количества инструментов и не требует опыта или знаний.

Штифт через Topciment Штифт через альтернативные поверхности.com

Бетонные стены являются нормой во многих частях мира, они известны своей долговечностью, минимализмом и чистой эстетикой. Это был идеальный выбор для создания атмосферы спа (с ограниченным бюджетом) в нашей деревенской средиземноморской ванной комнате!

Шпилька

Расходные материалы

- Микроцемент (мы использовали цветные пакеты SureSpray + WhiteWater)

- Для влажных помещений: ElastoShield или другая гидроизоляционная мембрана

- Герметик: мы использовали матовый SureCrete XS327 для стен душа и Eagle Natural Sealer для всего остального

- Совок для бассейна

- Валик для герметика

- Кирпич

- Лопастная мешалка + дрель

- Ведро 5 галлонов

Как наносить микроцемент

Этап 1: Подготовка поверхности

Микроцемент можно наносить на любую чистую прочную поверхность, включая окрашенный или загрунтованный гипсокартон (гладкий или текстурированный), цементные плиты или существующие бетонные стены. На стенах нашей ванной комнаты был окрашенный/текстурированный гипсокартон и новая цементная плита там, где старые плиточные стены были удалены.

На стенах нашей ванной комнаты был окрашенный/текстурированный гипсокартон и новая цементная плита там, где старые плиточные стены были удалены.

Шпилька

Лукас также построил арки (учебник выйдет на следующей неделе!) и потратил пару недель на замазку, шлифовку и заполнение швов. Текстура микроцемента может многое скрыть, но мы хотели, чтобы поверхность нашей стены была максимально плоской и ровной.

Отдельностоящая ванна PinA будет крепиться к этой стене.

Для влажных помещений, таких как душевые, в первую очередь требуется водонепроницаемая мембрана. SureCrete рекомендует для этого два слоя ElastoShield (вы также можете использовать RedGard). Так как мы использовали микроцемент в душе, мы сначала нанесли ElastoShield на цементную плиту.

PinPin

Гидроизоляция не требуется для других стен ванной комнаты, но она обеспечивает идеальную поверхность для прилипания микроцемента и помогает предотвратить растрескивание. На всякий случай мы прокатали его по определенным областям в комнате (сосредоточив внимание на ванне и швах, которые могут быть более склонны к растрескиванию), хотя, оглядываясь назад, это было излишним.

Стенка для туалетного столика PinFuture

Покройте полы настилом, чтобы защитить его, и замаскируйте любую поверхность, которую необходимо защитить (это грязная работа).

Шаг 2: Смешайте микроцемент и нанесите первый слой

Используемый нами продукт называется SureCrete SureSpray. SureCrete предлагает несколько различных продуктов для облицовки бетоном с немного отличающимися спецификациями на своем веб-сайте, что сбивает с толку. Во время нашего исследования мы несколько раз разговаривали с их главным специалистом по поддержке, и он подтвердил, что все их продукты по сути одинаковы и могут наноситься как на стены, так и на пол (включая MicroTek и WallSpray).

Pin

SureSpray можно распылять на стену с помощью пистолета-распылителя, но его также можно наносить затирочной машиной (мы не хотели арендовать пистолет, поэтому решили использовать затирочную машину).

Штифт

Наряду с водой и цементом вам нужно смешать краску с желаемым конечным цветом. SureCrete предлагает широкий выбор, и они рекомендовали цвет Whitewater для чистой белой отделки.

PinPin

Соотношение составляет один пакет краски на один мешок цемента и 4 литра воды для начала. Вы хотите, чтобы смесь имела консистенцию блинного теста.

Pin

Мы начали с того, что зачерпнули смесь на шпатель для бассейнов, а затем распределили ее по стене движением вверх.

Штифт

Для этого первого слоя внешний вид не имеет значения — вам просто нужно полностью покрыть поверхность. Если вы хотите, чтобы последний слой был более гладким, постарайтесь, чтобы первый слой был относительно гладким и ровным.

PinPin

Применение не сложное, но очень грязное и требует времени, чтобы освоить технику. Это также может начать болеть вашу руку через некоторое время (я забинтовал руки и использовал перчатки, чтобы помочь с мозолями).

Pin

Бетонная смесь будет густеть по мере застывания, поэтому нам приходилось добавлять воду и перемешивать заново каждые 30-60 минут или около того. Когда он становится слишком густым, его трудно наносить.

Штифт

Для сложных участков, таких как края вокруг арки и выключатели света, мы использовали меньшие мастерки и шпатели.

Pin

Важно: добавление большего количества воды разбавит смесь и изменит цвет конечного результата (мы поняли это только через три дня). Старайтесь поддерживать постоянное соотношение воды/цвета/цемента и завершайте по одной стене за раз, а не прыгайте по разным областям.

PinPin

У нас закончился цемент перед нанесением первого слоя. Нам потребовался целый день, чтобы израсходовать шесть 50-фунтовых мешков, и в итоге мы купили еще шесть (это 600 фунтов бетонной смеси!)

PinPinPin

Шаг 3: Нанесите второй слой микроцемента

После высыхания первого слоя микроцемента (в зависимости от комнатной температуры/влажности) можно наносить второй слой.

Булавка

Здесь вы можете выбрать, каким должен быть конечный результат: гладким и ровным, грубым и деревенским или где-то посередине.

Pin

Прелесть этого продукта в том, что нет правильного или неправильного способа сделать это. И вы даже можете попробовать различные инструменты (например, ракель) для получения разных текстур и эффектов.

Pin

В этом процессе определенно есть кривая обучения, и я не освоил технику до самого конца. Но вы должны быть последовательны по всей комнате (что может быть сложно, когда два разных человека работают вместе!)

Pin

Ниже вы можете увидеть, как по-разному может выглядеть цвет после разбавления смеси водой. Нижняя половина была из свежей партии микроцемента, а верхняя часть была нанесена с использованием разбавленной смеси в другой день. Нам пришлось вернуться и нанести третий слой, чтобы покрыть эту стену.

Pin

Для справки, мы покрыли более 700 квадратных футов между всеми стенами и потолками, и это заняло у нас более 20 часов. Я бы порекомендовал начать с небольшой комнаты 🙂

PinPin

Шаг 4: Отшлифуйте неровности

Скорее всего, будет несколько потеков или слишком грубых участков, которые необходимо отшлифовать (особенно углы и края стен/дверных проемов). Это делается довольно легко с помощью кирпича, сделанного для бетона.

PinPin

В нашем случае нам также пришлось отшлифовать несколько участков вдоль пола, где комки высохли и затвердели (не забудьте вытереть их, пока они еще влажные!) 9№ 0005 Pin

Неплохой идеей будет выборочное шлифование после нанесения первого слоя, но поначалу не стоит слишком беспокоиться об этом, так как второй слой закроет большинство дефектов.

Штифт

Шаг 5: Нанесите герметик

После высыхания второго слоя в течение 12 часов можно нанести герметик. Герметик необходим для защиты отделки и облегчения очистки стен. SureCrete рекомендует акриловый герметик на водной основе, в частности SuperWB или XS327.

Pin

Мы приобрели их матовый герметик XS327 для использования в душе, но он дорогой и требует много шагов, поэтому мы использовали этот недорогой матовый герметик для остальных стен ванной комнаты.

PinPin

ПРЕДУПРЕЖДЕНИЕ: Я видел несколько других упоминаний об использовании гидроизоляционного герметика Thompson внутри помещений. Мы позвонили в их службу поддержки, чтобы подтвердить, можно ли использовать их продукты для этого приложения, и они предупредили, что ни один из их продуктов не является безопасным для использования в помещении. У них есть ингредиент под названием «мильдицид», который токсичен и выделяет вредные химические вещества даже после высыхания. Убедитесь, что ваш герметик безопасен для использования внутри помещений!

Штифт

Мы использовали валик для нанесения герметика, который становился прозрачным и высыхал до невидимой матовой поверхности. Через пять дней мы наконец закончили!

Через пять дней мы наконец закончили!

Открытие стен ванной комнаты из бетона своими руками

Ниша для умывальника слева, туалет в центре, душ справа. Штифт Отверстие для душа слева, ниша для ванны в центре. Засохший бетон нелегко поднять. Кроме того, не надевайте то, что не жалко выбросить.

PinPin

Часто задаваемые вопросы

Обратите внимание, что эти ответы относятся конкретно к микроцементным продуктам SureCrete и могут быть не точными для всех производителей.

Сколько стоит микроцемент?

Это очень экономично. Мы заплатили 33 доллара за каждый 50-фунтовый мешок, и наш проект стоил около 85 центов за квадратный фут (для цементной смеси). После гидроизоляционной мембраны и герметика общая сумма по-прежнему не превышала 1,50 доллара за квадратный фут. Значительно меньше любой плитки!

Мы заплатили 33 доллара за каждый 50-фунтовый мешок, и наш проект стоил около 85 центов за квадратный фут (для цементной смеси). После гидроизоляционной мембраны и герметика общая сумма по-прежнему не превышала 1,50 доллара за квадратный фут. Значительно меньше любой плитки!

Где можно использовать микроцемент?

MicroTek, SureSpray и Wall Spray можно использовать как на стенах, так и на полу, внутри и снаружи помещений. Он прочно сцепляется практически с любой поверхностью, включая гипсокартон, дерево, бетон и плитку.

Можно ли наносить микроцемент на любую поверхность стены?

Да. Его можно наносить на любой гипсокартон — фактурный или гладкий, окрашенный или загрунтованный. Продукт также можно наносить непосредственно на цементную плиту или существующие бетонные стены, если они находятся в хорошем состоянии.

Можно ли использовать микроцемент в душевых?

Да. Сначала необходимо сделать гидроизоляцию цементной плиты, а затем нанести гидроизоляционный герметик в конце. SureCrete рекомендует наносить два слоя ElastoShield перед нанесением микроцемента и заканчивать нанесением герметика XS327.

Сначала необходимо сделать гидроизоляцию цементной плиты, а затем нанести гидроизоляционный герметик в конце. SureCrete рекомендует наносить два слоя ElastoShield перед нанесением микроцемента и заканчивать нанесением герметика XS327.

Штифт

Как лучше всего наносить микроцемент?

Самый быстрый способ нанесения SureSpray – с помощью пистолета-распылителя, а затем шпателя для разглаживания. Мы решили его затереть. Большой шпатель для бассейна идеально подходит, так как края закруглены, что сводит к минимуму любые четкие линии.

Можно ли наносить микроцемент на плитку?

Технически SureCrete рекомендует , а не , но они сказали, что это было успешно выполнено ранее, выполнив следующие шаги: 1. Отшлифуйте плитку, чтобы удалить блеск 2. Нанесите два слоя ElastoShield 3. Нанесите микроцемент 4. Нанесите герметик

Нанесите герметик

Сколько микроцемента мне нужно?

Компания SureCrete утверждает, что один мешок весом 50 фунтов должен покрывать примерно 125-175 кв. футов в зависимости от толщины слоя. Мы использовали 12 мешков, чтобы покрыть около 700 квадратных футов двумя слоями.

Штифт

Сколько слоев микроцемента рекомендуется?

Как правило, два: один базовый слой для покрытия поверхности и второй слой для придания желаемого вида/текстуры. Вы можете обойтись одним слоем, если он полностью покрывает покрытие, и вы довольны текстурой, но требуется некоторая практика, чтобы отточить желаемую технику.

Как долго должен сохнуть цемент между слоями?

6-8 часов, в зависимости от температуры/влажности/условий в помещении.

Как долго должен сохнуть цемент перед герметизацией?

Приблизительно 12 часов, в зависимости от температуры/влажности/условий в помещении.

Штифт

Как герметизировать микроцемент?

Подойдет любой акриловый герметик на водной основе. У нас были проблемы с поиском матовой отделки, поэтому мы использовали проникающий герметик на водной основе (на стенах без душа).

Где купить микроцемент?

Мы приобрели наш через местного поставщика ландшафта. Найти ближайшего к вам дилера можно на их сайте.

Полезные ресурсы

- Обучающее видео

- Руководство по текстурам стен Линн Форд

- Еще один опыт домашнего мастера

- Часто задаваемые вопросы о напольных покрытиях Flex

- Часто задаваемые вопросы о Topciment

Я думаю, что на данный момент это охватывает все! Если у вас есть какие-либо вопросы, пожалуйста, оставляйте их в комментариях, и я сделаю все возможное, чтобы найти ответы.

Какой толщины должен быть бетонный пол в гараже: Какая должна быть толщина бетона в гараже под машину

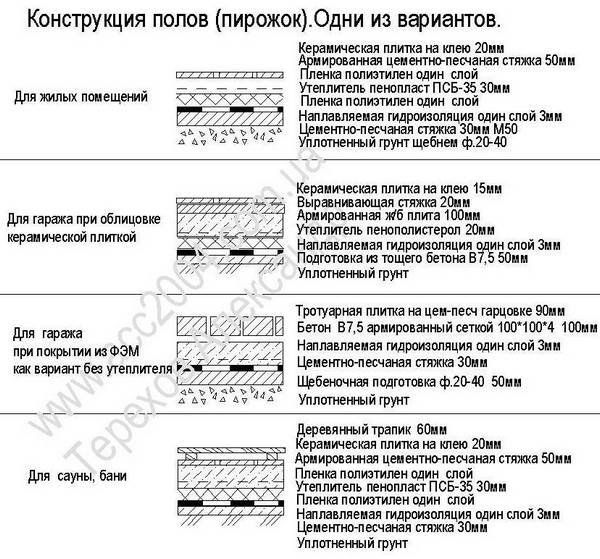

Какая должна быть толщина бетона в гараже под машину

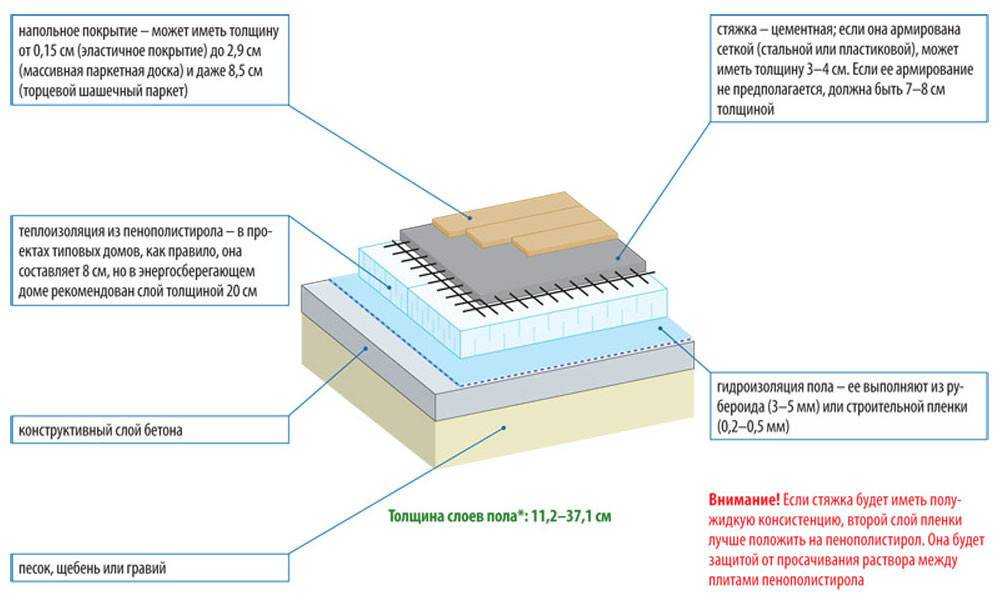

Дата публикации: 23.06.2022

По мнению автовладельцев и профессионалов, которые занимаются строительством гаражей, толщина бетонной заливки не должна быть менее 7–12 см. Чаще всего, говоря о толщине бетона, имеют в виду толщу всего «пирога» высотой 250–300 мм и более, именно он должен выдержать вес автомашин. Устройство пола производят после заливки фундамента или после возведения коробки.

Из чего состоит бетонный пол и как рассчитать его высоту — читайте далее.

Почему предпочтительнее делать пол из бетона

Часто в гараже владельцы устраивают ремонтную мастерскую и склад для хранения шин и запчастей. Лучше всего в таких помещениях делать бетонные полы — у них много достоинств:

- материал влагостойкий, не впитывает воду, если внутрь конструкции просочатся осадки;

- выдерживает высокие физические нагрузки, тяжесть от движущегося автомобиля;

- химически стоек к действию кислот, щелочей, автомобильных масел и прочих рабочих жидкостей;

- хорошо переносит перепады летних и зимних температур;

- огнестоек, не горит;

- обладает высокой износостойкостью, слабо истирается даже при длительной ежедневной эксплуатации;

- долго служит, бетон хороших марок не растрескивается, не раскрашивается;

- за бетонированным полом легко ухаживать, подметать сор или мыть водой из шланга.

Чтобы бетон хорошо схватился и полностью затвердел, требуется не меньше месяца. Такой период нужно выждать перед эксплуатацией. Но после такой выдержки можно быть уверенным в его прочности. Если начать пользоваться раньше, могут образоваться трещины.

Марка бетонной смеси для гаражных полов должна быть М200 —М350, не менее (В15, В20, В22,5). Тогда после качественного монтажа и выдерживания периода застывания заливки не будет проблем. Пол долго прослужит без разрушения. Для грузовых автомобилей весом более 6 тонн используют бетон М400 (В30). У него низкая подвижность, его укладывать очень тяжело.

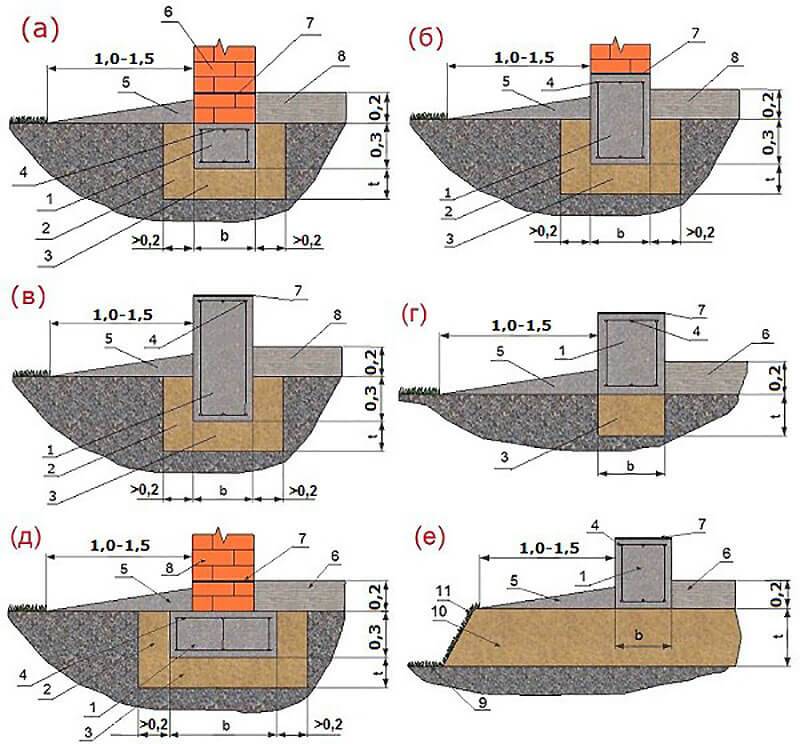

Основные элементы гаражного пола

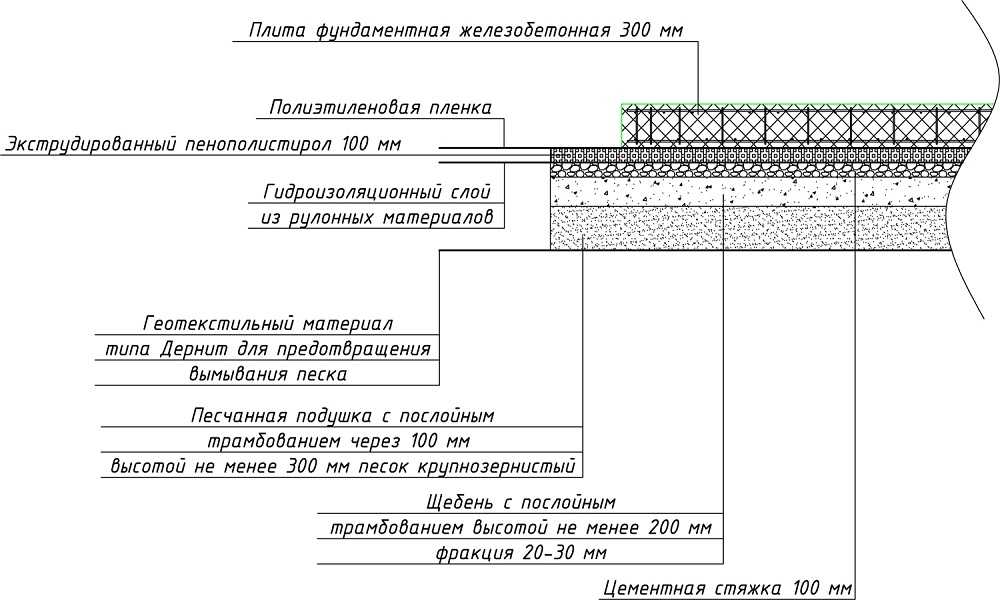

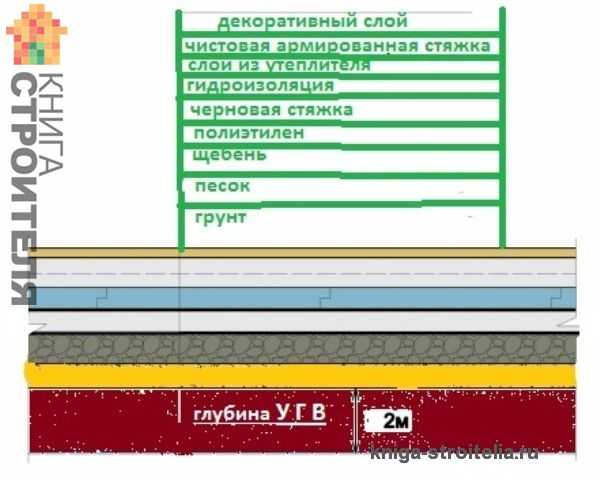

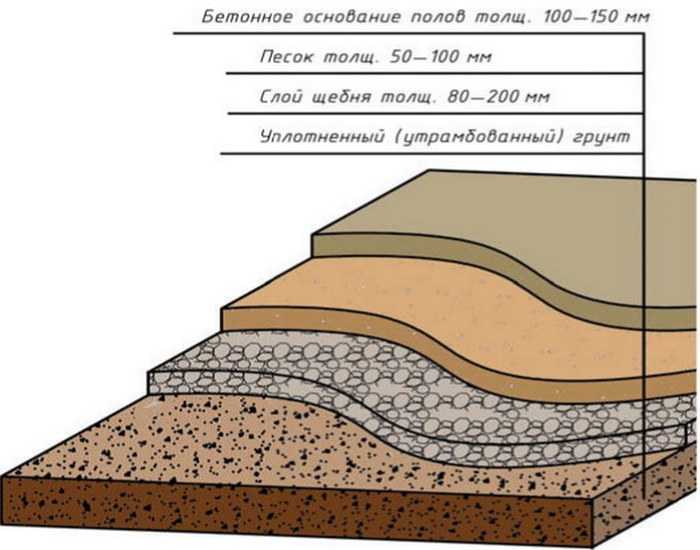

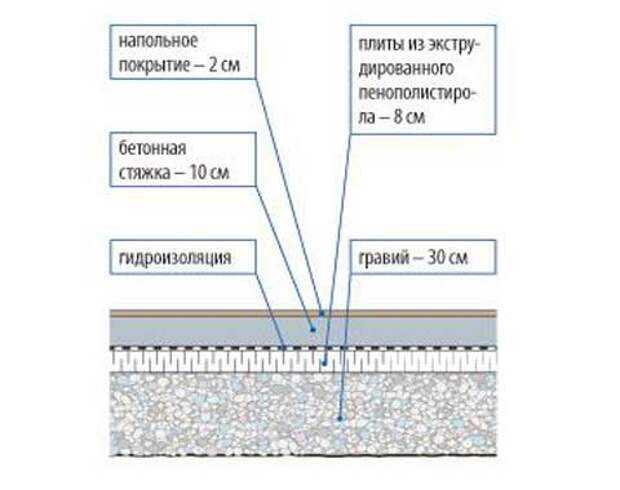

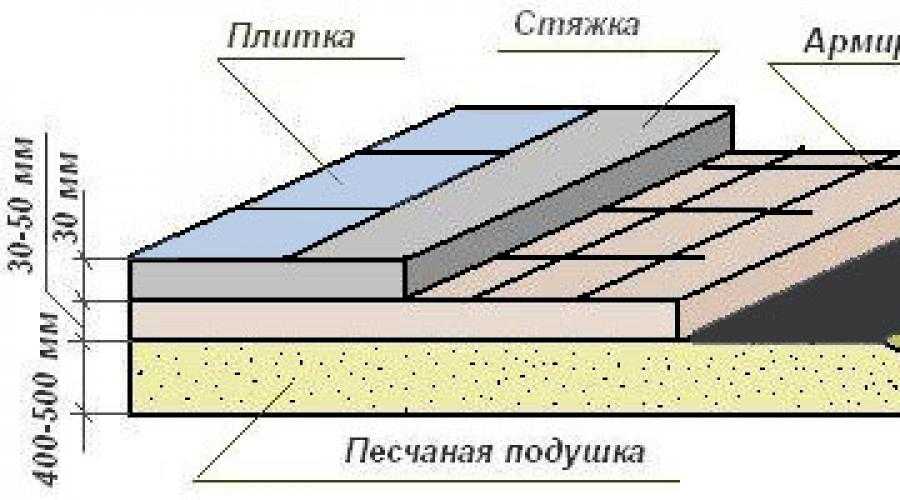

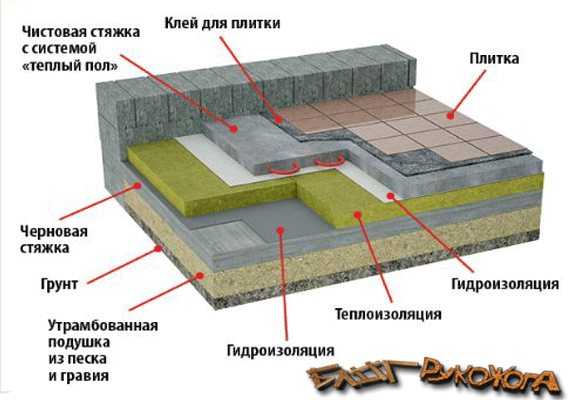

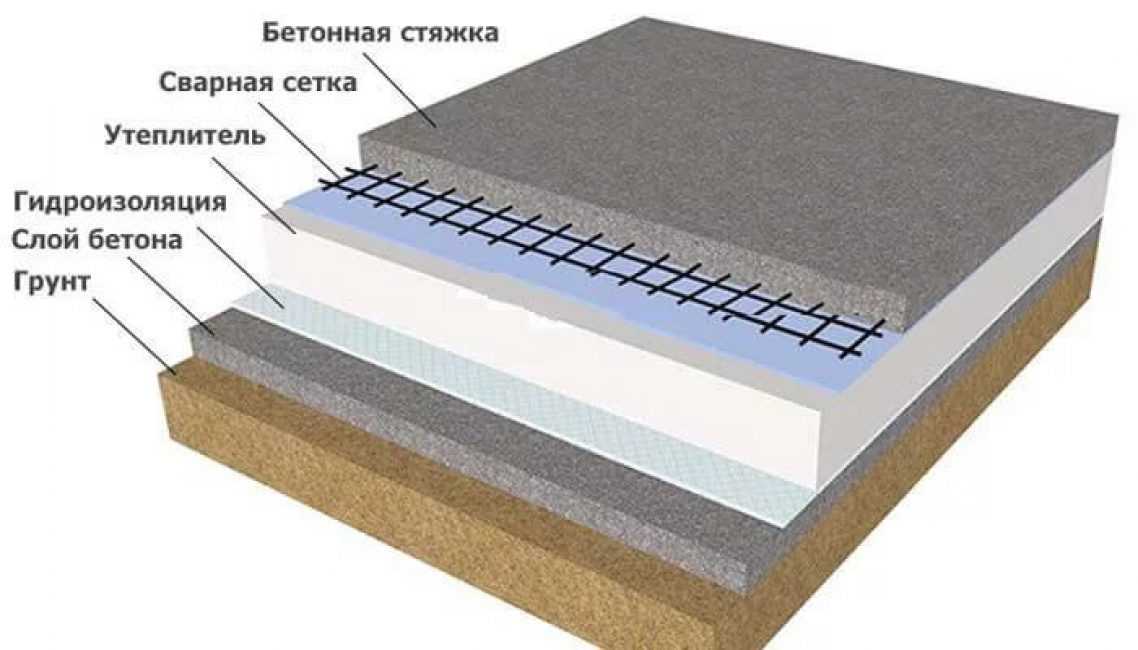

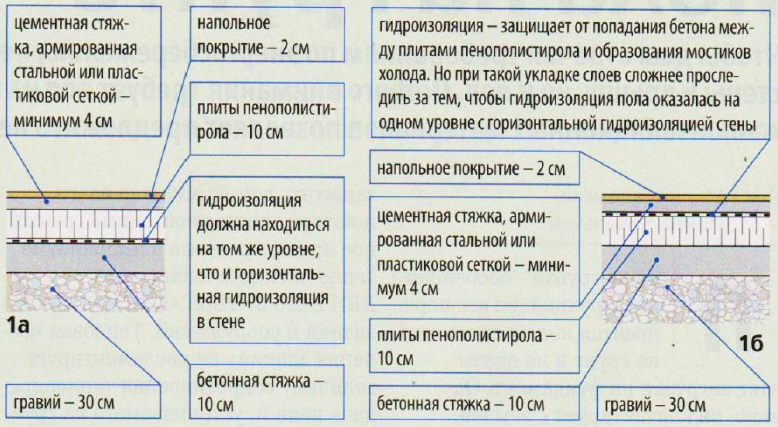

Пирог или настил состоит из нескольких обязательных слоев:

- гравийная засыпка — 10 см;

- песок — 5 см;

- влагостойкая изоляционная мембрана, рубероид или полиэтиленовая пленка для изоляции влаги, исходящей из грунта — незначительная толщина;

- слой бетона с арматурной сеткой — 10 см;

- гидроизоляция и теплоизоляция — 1–3 мм;

- финишная армированная стяжка — 3–5 см.

Все слои должны быть примерно такой высоты, возможно отклонение в большую сторону. Для отапливаемых гаражей обязательно делают теплоизоляцию. Для северных регионов с суровым климатом насыпают слой керамзита высотой до 10 см. Для неотапливаемых строений теплоизоляцию можно не делать.

Высота котлована под устройство пола должна быть не менее 25–30 см. Если пол получится выше уровня земли, нужно предусмотреть наклонный въезд в гараж (равномерный спуск-подъем). Допустим лишь небольшой перепад высот, иначе большая разница (зазор) между высотой пола и уровнем земли нанесет вред автомашине — можно повредить колеса, корпус или нарушить геометрию авто.

Сколько понадобится бетона — это зависит от площади пола и толщины заливки. Если размеры гаража 3×5,5 м, то площадь будет 16,5 м². Если заливать 12-сантиметровый бетонный слой, то: 16,5×0,12 = 1,98 м3. Следует заказывать чуть больше бетона — 2,2–2,3 кубов — с учетом того, что вокруг строения нужно делать отмостки или бетонировать въезд.

Как производится заливка бетонного пола

После того как подготовлен котлован, грунт тщательно утрамбовывают, затем начинают засыпку, укладку, заливку всех слоев:

- Засыпают щебень маленькими партиями. Оптимальная фракция — 20–40 мм. Максимально уплотняют щебневый слой, выравнивают по всей поверхности.

- Насыпают слой песка. Трамбуют, разравнивают. В качестве трамбовки удобно использовать бревно или брус с приделанной рукояткой или использовать толкушку из стальной пластины.

- Расстилают полиэтиленовую пленку или специальную мембрану. Разглаживают ее по всей поверхности, чтобы не было неровностей.