Добавка в бетон морозостойкая (для морозостойкости)

Морозостойкие добавки в бетон – это специальные составы, которые тем или иным образом способны сделать бетон пригодным для работы при минусовой температуре без потери основных технических характеристик. Современные производители предлагают множество противоморозных добавок, которые выполняют определенные функции и тем или иным способом решают проблему невозможности заливать обычный бетон при температуре ниже +5 градусов.

Бетон является универсальным строительным материалом, который сегодня используется в самых разных сферах. Заливка разнообразных конструкций и выполнение элементов, строительство зданий и других объектов – все эти работы осуществляются круглогодично, поэтому возможность использовать раствор при минусовых температурах очень важна.

Обычный раствор при температуре ниже +5 градусов перестает схватываться и застывать, а даже если реакция и проходит, то с повреждением внутренних кристаллических связей и существенным ухудшением свойств материала.

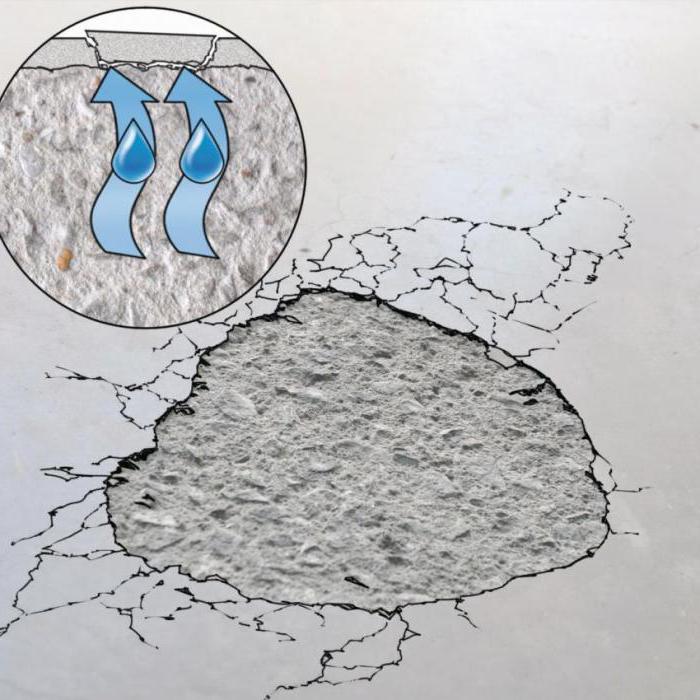

Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Оптимальные условия для правильного схватывания и застывания бетонного раствора – это температура в районе +20 градусов и высокая влажность. Если же есть необходимость осуществлять работы с бетонной смесью в мороз, важно использовать специальные присадки. Особенности применения составов указываются в инструкции, работы проводятся по правилам, указанным в ГОСТах и СНиПах.

Содержание

- 1 Преимущества применения

- 2 Где используют

- 3 Виды добавок

- 3.1 Пластификаторы

- 3.2 Упрочняющие

- 3.3 Регуляторы подвижности

- 3.4 Морозоустойчивые

- 3.5 Коррозионностойкие

- 3.6 Комплексные

- 4 Советы по выбору

Преимущества применения

Любая добавка в бетон морозостойкая призвана дать возможность замешивать и заливать смесь при минусе без риска замирания процесса схватывания/застывания и ухудшения характеристик монолита.

Основные достоинства противоморозных присадок:

- Повышение уровня пластичности готового раствора – с ним легче работать.

- Отсутствие риска коррозии арматуры в железобетонной конструкции за счет ингибиторов коррозии, которые есть в добавках.

- Жидкость в бетонном растворе замерзает при значительно более низких температурах в сравнении с бетоном без присадок.

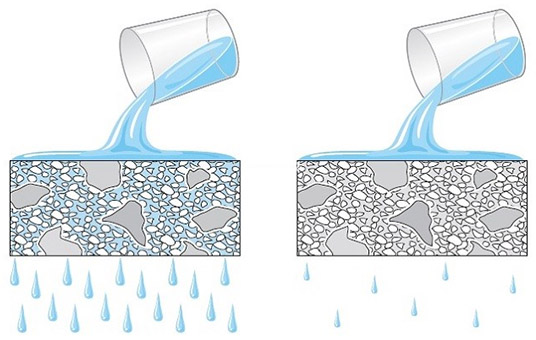

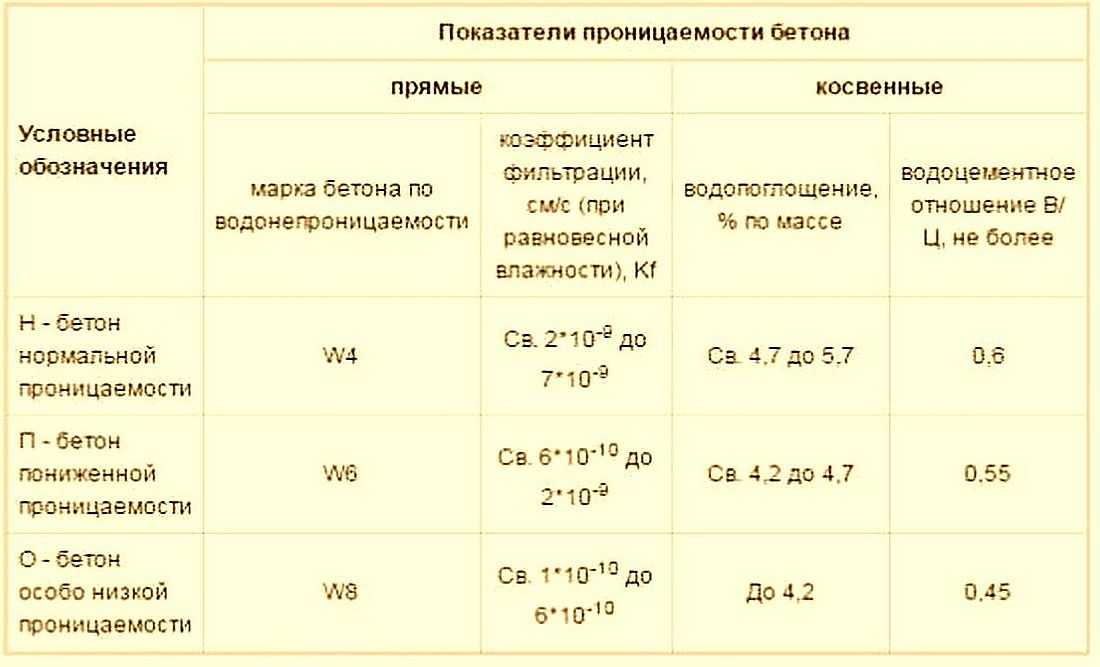

- Значительное повышение водонепроницаемости.

- Набор прочности при морозе происходит активнее.

- При условии верного подбора добавок они способны улучшать адгезию компонентов в растворе, что положительно сказывается на качестве смеси.

- Продление срока эксплуатации благодаря уплотнению бетона.

- Застывший бетон в конструкции более морозостойкий в сравнении с обычным монолитом.

- Уменьшение процента усадки в процессе застывания при полном сохранении целостности всей конструкции.

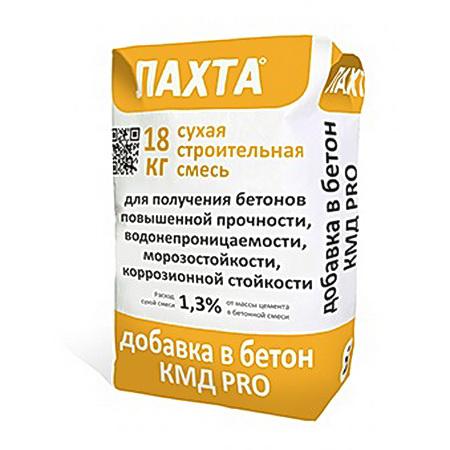

Работы с бетоном можно выполнять круглый год, не останавливая производство на 6 месяцев, когда существенно понижается температура окружающей среды. Из недостатков добавления присадок в цемент стоит отметить такие: чрезвычайная важность верного применения добавки (точные пропорции при добавлении, особенности работы) и возможность при несоблюдении технологии ухудшить характеристики бетона, некоторые добавки являются ядовитыми и пожароопасными.

Из недостатков добавления присадок в цемент стоит отметить такие: чрезвычайная важность верного применения добавки (точные пропорции при добавлении, особенности работы) и возможность при несоблюдении технологии ухудшить характеристики бетона, некоторые добавки являются ядовитыми и пожароопасными.

Также стоит помнить о том, что при отрицательных температурах даже при условии введения противоморозных добавок бетон твердеет медленнее (кроме случаев применения ускорителей), а для достижения положенной прочности в работах в зимний период нужно брать больше цемента (что существенно повышает стоимость ремонтно-строительных работ).

Где используют

Любая добавка в бетон для морозостойкости – это настоящая находка для современного строительства. Присадки используются в самых разных ситуациях там, где нужно выполнить работы при низких температурах не в ущерб качеству.

Где применяют противоморозные добавки для бетона:

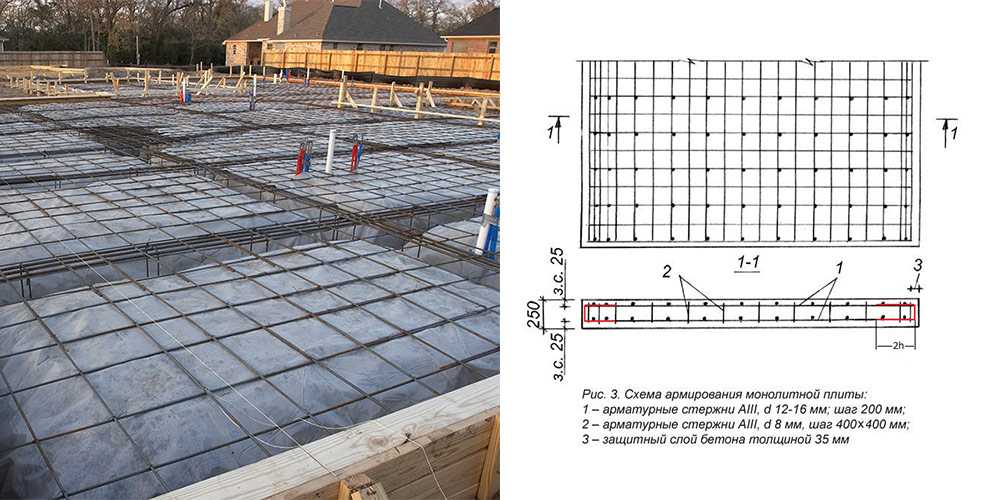

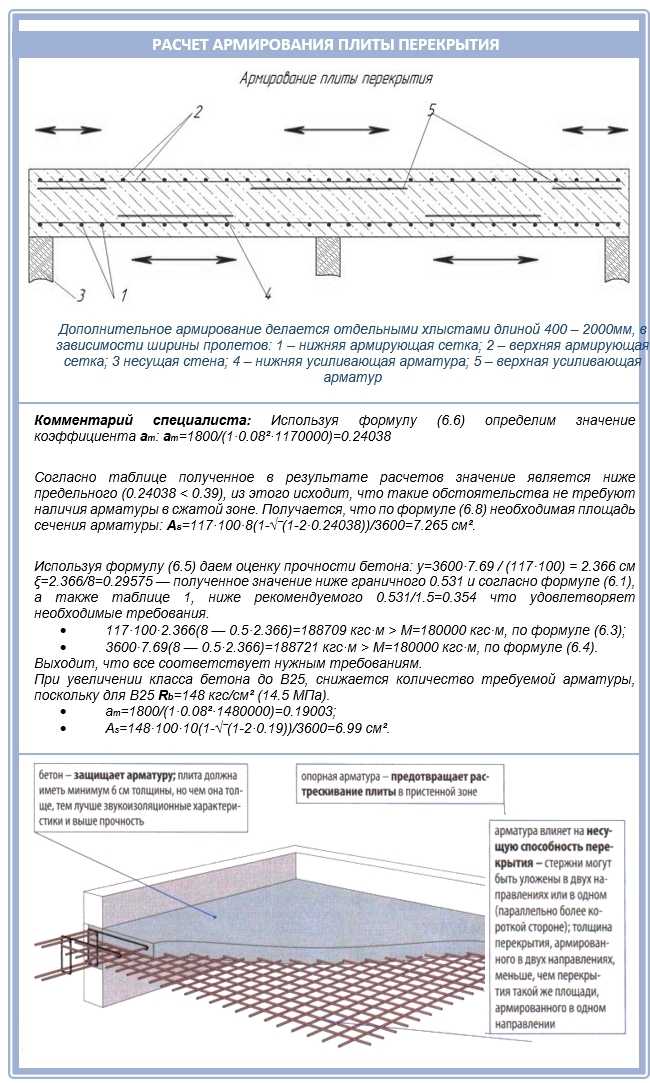

- При заливке монолитных железобетонных конструкций, частей зданий.

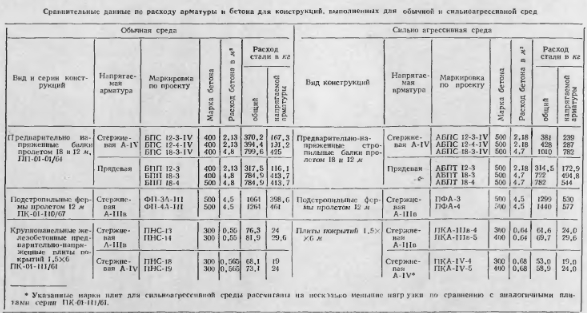

- В преднапряженном железобетоне.

- С нерасчетной арматурой, где слой раствора должен быть больше 50 сантиметров.

- В легких типах бетонов.

- Для замешивания штукатурных смесей.

- При заливке дорожек и разных поверхностей частного домостроения.

- При выполнении важных конструкций и сооружений – мосты, плотины, дамбы, платформы добывания газа, нефти и т.д.

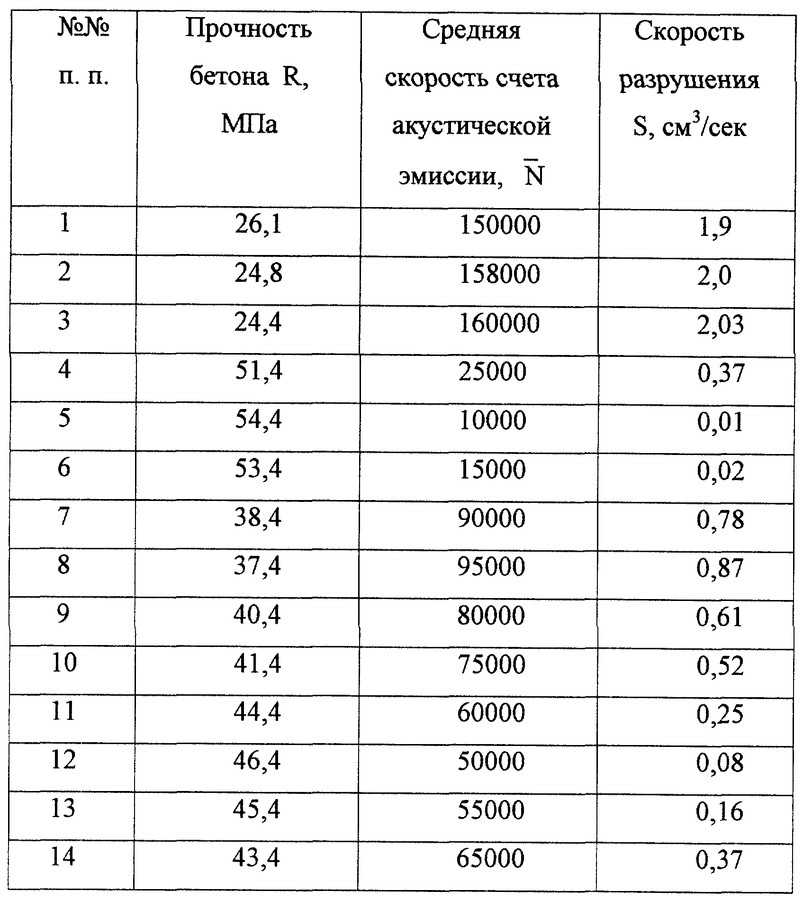

Независимо от сферы применения, до начала работ с бетоном обязательно проводят испытания для определения уровня прочности, скорости схватывания, особенностей окисляющего воздействия на бетонную смесь, наличие «солей» и т.д.

Присадки в бетон добавляют самые разные – все зависит от материала, условий проведения работ и будущей эксплуатации. Все виды присадок вводятся в раствор с водой, в соответствии с инструкцией. Потом смесь тщательно перемешивают, выжидают определенное время и используют.

СП 70.13330.2012 указывает, что для приобретения составом необходимого уровня прочности нужно, чтобы до момента достижения температурой состава отметки, указанной на присадке, смесь набрала минимум 20% запланированной прочности.

Обычно расход добавок на кубический метр раствора зависит не столько от вещества, сколько от среднесуточной температуры окружающей среды. Так, при температуре до -5 рекомендуют добавить не больше 2% присадки от веса раствора, при -10 градусов можно 3%, при -15 – максимум 4%. Если морозы очень сильные, рассчитывают в индивидуальном порядке.

Для улучшения результатов рекомендуют придерживаться таких правил: температура заливаемого раствора должна быть от +15 до +25 градусов, присадки растворяют в подогретой воде, предварительно прогревают также щебень и песок, но не цемент.

Виды добавок

Качественные присадки для работы при отрицательных температурах позволяют работать с бетоном на морозе до -35 градусов. Видов присадок множество – это могут быть ускорители, пластификаторы, регуляторы подвижности, модификаторы, комплексные вещества. Их можно приобрести в готовом виде или сделать самостоятельно. Второй вариант более рискованный, так как точных рецептов и свойств разных веществ с эффектом антифриза точно не известно.

Их можно приобрести в готовом виде или сделать самостоятельно. Второй вариант более рискованный, так как точных рецептов и свойств разных веществ с эффектом антифриза точно не известно.

Многие мастера используют обычную соль (хлорид натрия) – она понижает температуру замерзания жидкости, понижает время критичного затвердевания раствора. Для приготовления такой добавки соль растворяют в воде, вводят в смесь. Для -5 градусов концентрация составляет 2% от массы раствора, -15 – 4%. Минус данного решения – коррозионная активность в отношении металла, поэтому железобетонные конструкции заливать такой смесью нельзя.

Пластификаторы

В качестве пластификаторов используют органические полиакрилаты, сульфат меламиновой смолы или нафталина. Данные присадки обладают пластифицирующим действием на смесь, большого расхода воды не предполагают. Монолит становится более водонепроницаемым, прочным, концентрированным (плотным).

Смесь с добавкой намного проще укладывается, заливается равномерно, существенно экономя воду и энергозатраты. Благодаря введению в состав пластификаторов удается смесь качественно укладывать в формы, исключать вероятность образования пустот. Микрочастицы смеси эффективнее удерживают влагу.

Благодаря введению в состав пластификаторов удается смесь качественно укладывать в формы, исключать вероятность образования пустот. Микрочастицы смеси эффективнее удерживают влагу.

Упрочняющие

Такие добавки для бетона называют еще ускорителями твердения – в группу входят нитрат и хлорид кальция, сульфат железа и алюминия. Присадки работают, уменьшая время твердения смеси. В момент схватывания бетон теряет пластичность, а в процессе затвердевания становится прочным.

Воздействие добавок происходит в первые 3 дня застывания бетона – добавка наиболее эффективна именно в этот период. Также удается повысить прочность бетона по классу.

Регуляторы подвижности

Это специальные вещества, которые дают возможность продлить период работы с готовым уже раствором. Делятся на 2 типа: добавки, которые вводятся в минимальных объемах и регулируют характеристики (0.1-2%) и тонкомолотые лигатуры (5-20%) для сокращения расхода цемента и без изменения свойств.

Делятся на 2 типа: добавки, которые вводятся в минимальных объемах и регулируют характеристики (0.1-2%) и тонкомолотые лигатуры (5-20%) для сокращения расхода цемента и без изменения свойств.

Особенности применения регуляторов подвижности:

- Самые эффективные – химические пластификаторы и суперпластификаторы.

- Присадки повышают подвижность растворов, понижают водопотребность.

- Лигатуры одного и того же класса могут по-разному влиять на раствор.

- Лучшими считаются суперпластификаторы, которые: повышают строительно-технологические свойства смеси, увеличивают подвижность раствора, понижают расход цемента.

Морозоустойчивые

Данные присадки позволяют осуществлять работы при отрицательных температурах без изменения технологии и ухудшения характеристик бетонного раствора.

Главные виды морозоустойчивых добавок:

НК

– нитрат кальция, оказывает влияние на скорость затвердевания раствора.

П

– поташ, карбонат кальция, который способен ускорить твердение раствора при -30 градусах.

М

– мочевина.

ХК

– сочетание соляной кислоты, кальция, которое окисляет металл, поэтому не применяется в железобетоне.

М НК

– сочетание мочевины и нитрата кальция.

НН, ННК

– нитрат натрия и нитрит нитрат кальция, которые ускоряют процесс твердения, обладают антикоррозийным воздействием, но ядовиты (требуют применения средств индивидуальной защиты).

Коррозионностойкие

Данные модификаторы используют там, где нужно защитить железобетонные конструкции от окисления, что существенно продлевает срок их службы, препятствует разрушениям и негативному воздействию внешних факторов.

Комплексные

Есть добавки, которые оказывают сразу несколько эффектов на бетонную смесь – могут одновременно положительно влиять на арматуру и защищать ее, улучшать эксплуатационные свойства бетона, повышать прочностные характеристики железобетонной конструкции.

Советы по выбору

При выборе присадок в бетон учитывают обстоятельства эксплуатации будущей конструкции, условия заливки, используемый метод работ, марку и состав цемента, температуру окружающей среды, качество присадки и т. д. Чаще всего выбирают такие вещества, как: хлористый натрий для быстрого затвердевания, нитрит натрия, поташ для портландцемента.

д. Чаще всего выбирают такие вещества, как: хлористый натрий для быстрого затвердевания, нитрит натрия, поташ для портландцемента.

Обычно присадку выбирают по действию и потребностям – после тщательного изучения свойств конкретной добавки выбирают ту, что отвечает условиям и требованиям. В особых случаях обращаются к специалистам.

Особенности выбора вещества:

- В конструкциях с ненапрягаемой арматурой сечением больше 5 миллиметров можно применять любые добавки, кроме тех, что вызывают коррозию.

- Если сечение арматуры меньше 5 миллиметров, нельзя применять ХК, НН и ХК.

- Когда есть выпуск арматуры и закладные элементы, а сталь без защиты, подойдут НКМ, П, НН, НК, СН. При условии наличия у стали комбинированного покрытия запрещено использовать ХК и НН.

- При условии эксплуатации с постоянным погружением бетонной конструкции используют все типы добавок.

- СН, НК, НКМ, НН подходят для условий переменного влияния на конструкцию агрессивных вод.

- Для конструкции, эксплуатируемой в агрессивной газовой среде постоянно, не применяют ХК.

Противоморозные добавки в бетон позволяют проводить работы в любых условиях без ущерба качеству и прочности монолита. При условии верного выбора присадки и соблюдения технологии удается добиться высоких результатов.

Противоморозные добавки в бетон, присадка для цемента в мороз для прочности и быстрого схватывания: особенности зимнего бетонирования

Продукты системы

Sika® Antifreeze Plast

Комплексная добавка для зимнего бетонирования

Sika® Antifreeze FS-1

Ускоритель твердения с противоморозным эффектом.

Sika® Antifreеze N9

Суперпластифицирующая добавка-ускоритель твердения, обладающая противоморозным эффектом.

Опубликовано:

18-11-2016

Время на чтение:

9 минут

Количество прочтений:15782

Рейтинг:

Нет времени читать?

Содержание:

- Подходящие условия для гидратации

- Способы работы с бетоном при низких температурах

- Преимущества противоморозных добавок Sika

- Зимнее бетонирование с добавками Sika

- Как использовать зимние добавки

- Высокое качество для безупречного результата

Зимнее строительство считается более сложным из-за свойств бетона. В его состав входит вода, которая является обязательным компонентом такого важного процесса, как гидратация цемента. В ходе гидратации формируется окончательная структура бетона, он набирает свою прочность. Данный процесс может происходить только при плюсовых температурах: если вода замерзает, гидратация останавливается. И напротив, чем выше температура воздуха, тем быстрее идет процесс упрочнения бетона.

И напротив, чем выше температура воздуха, тем быстрее идет процесс упрочнения бетона.

Зимнее строительство. Противоморозные добавки в бетон

Подходящие условия для гидратации

Оптимальные условия для гидратации – температура воздуха 18–20 °С. В таких условиях бетон достигает необходимой прочности за 28 дней. Гидратация заметно замедляется при температуре ниже +10 °С. Так, при +5 °С бетон за 28 дней наберет лишь 70 % необходимой прочности. При температуре ниже нуля вода, входящая в состав бетона, замерзает и процесс гидратации останавливается. Дополнительной сложностью в строительстве в зимний период является поддержание температуры самого бетонного раствора. Чтобы сохранять пластичность и способность к качественному уплотнению, раствор после смешивания должен иметь температуру не ниже 20–30 °С, а при укладке – не ниже +5 °С. Таким образом, при низких температурах формирование качественной бетонной структуры значительно осложняется. Потому зимой на помощь строителям приходят технологии, способные снизить или полностью нивелировать воздействие холодов на процесс бетонирования.

Потому зимой на помощь строителям приходят технологии, способные снизить или полностью нивелировать воздействие холодов на процесс бетонирования.

Способы работы с бетоном при низких температурах

Существует несколько способов работы с бетоном в условиях низких температур. Но большинство из них применимы лишь при крайне небольших объемах частного строительства (бани, хозяйственные постройки). Такие технологии, как создание термосного эффекта или длительное принудительное прогревание бетонной конструкции во время затвердевания, очень трудоемки, затратны и, как правило, невозможны при строительстве домов и других крупных объектов. Кроме того, учитывая наличие широкого спектра противоморозных добавок, иные способы поддержания температуры бетона оказываются нецелесообразными. Добавки для повышения морозостойкости бетона работают комплексно: снижают температуру замерзания влаги, ускоряют процесс затвердевания бетона и помогают ему быстрее набрать прочность. Добавки в бетон – наиболее эффективный способ продолжить цикл бетонных работ при минусовых температурах.

Преимущества противоморозных добавок Sika

Компания Sika разрабатывает противоморозные добавки с учетом условий различных климатических зон, что расширяет возможности для их использования как при незначительных заморозках, так и в период суровых холодов. Отдать предпочтение профессиональным присадкам стоит по ряду причин:

- они позволяют вести бетонирование практически при любых минусовых температурах. Рабочий диапазон – до -25 °С. При этом качество работ не снижается при их выполнении в указанном диапазоне;

- их применение значительно ускоряет скорость затвердевания бетона. Процесс набора прочности не затягивается даже в сильные морозы. С конструкции, изготовленной с применением добавок Sika, можно без дефектов и сколов снять опалубку через небольшой промежуток времени после заливки. Также на поверхности не образуется наледь по мере испарения воды;

- добавки улучшают структуру бетона, повышают его прочность, влагонепроницаемость, защищают от коррозии металлические элементы конструкции.

Это обусловлено снижением количества пор, образующихся на поверхности и внутри, через них не проникает и не накапливается вода во внутренних полостях;

Это обусловлено снижением количества пор, образующихся на поверхности и внутри, через них не проникает и не накапливается вода во внутренних полостях; - добавки Sika экономичны в использовании и снижают расход цемента. Это позволяет уменьшать стоимость строительства без потери качества и прочности конструкции.

Зимнее бетонирование с добавками Sika

Учитывая продолжительные периоды низких температур, которые в разных регионах нашей страны могут длиться до нескольких месяцев, применение противоморозной строительной химии не просто оправдано, а необходимо. В «зимней» линейке швейцарского концерна Sika есть все необходимые виды добавок в бетон, которые помогают сохранять свойства раствора и продолжать строительство бетонных и монолитных конструкций в холодное время года:

- Sika® Antifreeze N-9 – добавки-антифризы для бетона со свойствами ускорителя твердения и пластификатора. Добавка обеспечивает быстрое твердение и набор прочности бетона при минусовой температуре.

Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов;

Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов; - ускоритель твердения бетона Sika® Antifreeze FS-1 подходит для работы в периоды, когда в дневное время суток держится положительная температура, а ночью – отрицательная. Благодаря ускорению естественных процессов, протекающих внутри раствора, удается достичь показателей прочности, при которых замораживание бетона не может его разрушить;

- Sika® Antifreeze Plast – противоморозный пластификатор. Состав ускоряет набор прочности бетона, обеспечивает его затвердевание при отрицательных температурах. Кроме того, повышает пластичность бетонной смеси, прочность и водонепроницаемость конструкции. Повышение пластичности положительным образом сказывается и на темпах бетонирования. Дело в том, что такой раствор лучше распределяется по форме опалубки, не образует пустот, хорошо заполняет участки с арматурой. Допускается применение бетонных насосов и прочего специального оборудования.

Противоморозные добавки в бетон обеспечивают комплексное воздействие на раствор, значительно улучшая его рабочие свойства, положительно отражаясь на упрощении технологии и оптимизации сроков бетонирования. Если Вы не знаете, какой материал выбрать, обратитесь к специалистам компании, которые подскажут нужное решение исходя из описанных условий и объема работы. Также мы поможем с расчетом объема материалов при заказе.

Как использовать зимние добавки

Присадки, повышающие морозостойкость, добавляются на этапе приготовления раствора, после смешивания с водой. Обратите внимание: использовать их можно как при самостоятельном производстве смеси в стационарной бетономешалке, так и при использовании заводского бетона, доставляемого на объект, с внедрением непосредственно в миксер. Технология применения добавок сводится к следующему:

- заранее подготовьте нужный объем состава.

Как правило, присадки поставляются в концентрированном виде и их нужно разбавлять водой в требуемом объеме, необходимо заранее приготовить и хорошо перемешать смесь исходя из общего объема бетона;

Как правило, присадки поставляются в концентрированном виде и их нужно разбавлять водой в требуемом объеме, необходимо заранее приготовить и хорошо перемешать смесь исходя из общего объема бетона; - добавка добавляется в раствор. Перемешивание нужно производить непосредственно в барабане. Присадка хорошо соединяется с основными компонентами, Вы получите быстрый и качественный результат;

- дождитесь полного смешивания. Для распределения компонентов потребуется 5–10 минут, после чего можно переходить к использованию раствора. В ряде случаев может потребоваться немного больше времени. Результат от применения присадок может быть виден невооруженным глазом: так улучшается пластичность раствора, сокращается количество образуемой пены и выход цементного молочка.

Главным требованием при работе с морозостойкими и другими присадками является правильная дозировка компонентов. При их недостаточности невозможно получить нужный эффект, при избытке Вы получите перерасход бюджета, что также нежелательно в ходе работ.

Высокое качество для безупречного результата

Швейцарский концерн Sika производит свою продукцию на собственных заводах в России. Благодаря выполнению международных стандартов качества и строгому контролю на всех этапах производства зимние добавки в бетон для прочности от Sika обеспечивают непрерывность строительства в зимний период и повышают свойства бетонного раствора.

Высокое европейское качество добавок Sika обеспечит непрерывность вашего процесса строительства при любых внешних температурах и гарантирует долгий срок эксплуатации возведенного объекта. Если у Вас возникли вопросы, касающиеся качества и характеристик товаров, обратитесь с ними к консультанту на сайте или по одному из телефонов, указанных на странице. Заказать товары можно через дилеров компании в любом интересующем Вас количестве.

Поделиться:

Автор: Андрей Дмитриев

Технический специалист Sika

Оцените материал!

| org/AggregateRating» itemprop=»aggregateRating»> |

Продукты системы

Sika® Antifreeze Plast

Комплексная добавка для зимнего бетонирования

Sika® Antifreeze FS-1

Ускоритель твердения с противоморозным эффектом.

Sika® Antifreеze N9

Суперпластифицирующая добавка-ускоритель твердения, обладающая противоморозным эффектом.

Добавить комментарий

Вверх

Где купить

Лучшая добавка к бетону для холодной погоды

Как группа экспертов по строительству и производству, мы тщательно изучаем и подготавливаем наши материалы. Мы можем получать комиссионные, когда вы покупаете продукты на основе наших рекомендаций по ссылкам.

Лучшая добавка к бетону для холодной погоды

Если вы планируете построить новое здание или реконструировать конструкцию, вас может беспокоить процесс отверждения бетона, так как в холодную погоду он может стать более сложным.

Источник: фрицпак. за счет образования кристаллов льда.

В этой статье вы узнаете о различных типах добавок к бетону и их назначении, чтобы решить, какие из них лучше всего использовать в холодную погоду.

Что такое добавка к бетону и ее назначение?

Добавки в бетон, также известные как добавки в бетон, представляют собой натуральные или искусственные материалы, добавляемые во время смешивания бетона вместе с цементом, заполнителями и водой для улучшения свойств бетона в свежем или затвердевшем состоянии.

К особым свойствам бетона относятся долговечность, удобоукладываемость, проницаемость, прочность, дисперсность, воздухововлечение, скорость гидратации и время схватывания. Их обычно добавляют на этапе размещения, укладки или заливки.

Добавки в бетон также используются для улучшения поведения бетона в различных условиях, ускорения начального набора прочности бетона, ускорения набора прочности бетона на ранних стадиях, снижения теплоты оценки, повышения устойчивости к замораживанию/оттаиванию и контроля расширение бетона.

Они также используются для изменения скорости стравливания, обеспечения хорошего качества бетона в условиях, далеких от идеальных, и устранения аварийных ситуаций во время процесса бетонирования.

Эффективность добавок к бетону может зависеть от различных факторов, в том числе от качества и соотношения материалов, времени смешивания и отверждения, температуры бетона и окружающей среды.

Типы добавок или добавок к бетону

Добавки к бетону делятся на два основных типа: химические добавки и минеральные добавки.

Химические добавки

Химические добавки используются для снижения стоимости строительства, обеспечения хорошего качества бетона при смешивании, укладке, твердении и транспортировке, а также для преодоления аварийных ситуаций при эксплуатации бетона.

Они доступны в шести основных категориях, включая воздухововлекающие добавки, водоредуцирующие добавки, добавки-замедлители, добавки-ускорители, пластификаторы или суперпластификаторы и специальные добавки.

Воздухововлекающие добавки повышают прочность бетона в условиях оттаивания и замерзания за счет образования неслипающихся пузырьков воздуха при добавлении в бетонную смесь. Пузырьки действуют как буфер или барьер против растрескивания, вызванного низкими температурами.

Воздухововлекающие смеси также улучшают удобоукладываемость бетона, уменьшают удельный вес, предотвращают кровотечение и сегрегацию, а также улучшают устойчивость бетона к циклам замораживания-оттаивания. Другими преимуществами использования этого типа химической добавки являются высокая устойчивость к циклам высыхания и смачивания и более высокая долговечность.

Водоредуцирующие добавки используются для уменьшения необходимого количества воды примерно на 5-10 процентов, чтобы бетонная смесь создавала желаемую массу. Использование этого типа смеси на бетоне повысит прочность без добавления слишком большого количества цемента и воды, что означает, что бетон будет иметь более низкое водоцементное отношение

Замедлители схватывания , также известные как замедлители схватывания, используются для замедления химической реакции, называемой гидратацией цемента, которая происходит на начальном этапе или в процессе схватывания бетона. Они используются для уменьшения эффектов ускоряющего затвердевания при высоких температурах и повышения устойчивости к растрескиванию, что может затруднить отделку.

Они используются для уменьшения эффектов ускоряющего затвердевания при высоких температурах и повышения устойчивости к растрескиванию, что может затруднить отделку.

Этот тип химической добавки обычно используется в зонах с высокими температурами, где бетон схватывается или затвердевает быстрее.

Ускоряющие добавки , также называемые ускорителями, используются для ускорения ранней гидратации или процесса затвердевания бетона и сокращения начального времени отверждения. Они также используются для повышения прочности бетона и изменения его свойств.

Этот тип добавки наиболее эффективен для использования в холодную погоду, поскольку процесс отверждения бетона при более низких температурах занимает гораздо больше времени.

Суперпластификаторы также называются пластификаторами или сильнодействующими понизителями содержания воды (HRWR), которые представляют собой химические добавки, используемые для уменьшения количества воды примерно на 12–30 процентов. Они добавляются в бетонную смесь с осадкой от низкой до нормальной или с низким соотношением воды и цемента для создания высокотекучего и удобоукладываемого бетона.

Они добавляются в бетонную смесь с осадкой от низкой до нормальной или с низким соотношением воды и цемента для создания высокотекучего и удобоукладываемого бетона.

Эффект суперпластификаторов может длиться от 30 до 60 минут, в зависимости от дозировки и марки добавки. По истечении этого времени удобоукладываемость бетона снижается. Именно поэтому их рекомендуют использовать на стройплощадке.

Одним из примеров специальной добавки является антикоррозионная добавка , которая представляет собой добавку в бетон, помогающую замедлить скорость коррозии стали в бетоне. Он используется, когда присутствуют хлоридные соли, которые могут привести к ржавчине стальной арматуры.

Ингибиторы коррозии обычно используются в бетонных конструкциях, подверженных воздействию высоких концентраций хлоридов, таких как гаражи, морские сооружения и автомобильные мосты.

Другими примерами специальных добавок являются ингибиторы реакционной способности щелочи и кремнезема и добавки, уменьшающие усадку.

Минеральные добавки

Минеральные добавки используются или добавляются для повышения удобоукладываемости и прочности свежего бетона, повышения устойчивости к термическому растрескиванию, снижения уровня проницаемости и расширения щелочного заполнителя, а также уменьшения количества цемента в смеси.

Популярными минеральными добавками являются зола-унос, кремнеземный дым и молотый гранулированный доменный шлак (ГГДШ).

Летучая зола представляет собой мелкий порошок, который является побочным продуктом угольных электростанций и добавляется для уменьшения потери осадки в условиях жаркой погоды и замены порций цемента в бетонной смеси. Замена цемента летучей золой помогает снизить повышение температуры, что помогает избежать растрескивания.

Добавление золы-уноса в бетонную смесь также может увеличить время схватывания и уменьшить расслоение и расслоение бетона.

Силикатный дым представляет собой порошок аморфного кремнезема, который является побочным продуктом производства металлического кремния или другого металлического кремния. Он используется для замены цемента в количестве от 5 до 10 %, что может помочь увеличить прочность бетона и уменьшить его проницаемость.

Он используется для замены цемента в количестве от 5 до 10 %, что может помочь увеличить прочность бетона и уменьшить его проницаемость.

Но добавление слишком большого количества микрокремнезема в бетон может привести к пластической усадке, что может привести к растрескиванию, поэтому лучше добавлять этот тип минеральной добавки умеренно.

Молотый гранулированный Шлак доменный (ГГДШ) можно использовать для замены цемента в бетонной смеси от 30 до 70%. Добавление GGBFS улучшает удобоукладываемость и прочность бетона. Это также увеличивает время схватывания, устойчивость к сульфатам и помогает снизить проницаемость и повышение температуры в процессе отверждения.

Итак, какая добавка к бетону лучше всего подходит для холодной погоды?

Поскольку холодная погода может привести к замедлению процесса отверждения и снижению прочности бетона, добавление добавок или добавок к бетону поможет улучшить удобоукладываемость, долговечность и прочность бетона при более низких температурах.

Лучшими добавками, которые можно использовать в холодную погоду, являются воздухововлекающие добавки, ускорители и суперпластификаторы.

Воздухововлекающие добавки улучшают устойчивость бетона к повреждениям, вызванным замораживанием и оттаиванием. Ускоряющие добавки или ускорители ускоряют процесс отверждения и время затвердевания бетона за счет увеличения скорости гидратации.

Суперпластификаторы уменьшают количество воды, необходимой для бетонной смеси, что может уменьшить образование кристаллов льда в процессе твердения.

Семь обязательных добавок к бетону (добавки)

Перечень обычно используемых добавок к бетону (добавок)

По

Хуан Родригес

Хуан Родригес

Хуан Родригес — отмеченный наградами инженер-строитель с более чем 20-летним опытом реализации крупномасштабных строительных проектов. Он является экспертом в области нового строительства, реконструкции, сноса и соблюдения норм. Он также выступает на отраслевых форумах и работает судьей на международных инженерных конкурсах.

Он также выступает на отраслевых форумах и работает судьей на международных инженерных конкурсах.

Узнайте больше о The Spruce’s

Редакционный процесс

Обновлено 28.02.22

Рассмотрено

Джонатан Брюэр

Рассмотрено

Джонатан Брюэр

Джонатан Брюэр — эксперт по благоустройству дома с более чем двадцатилетним профессиональным опытом работы в качестве лицензированного генерального подрядчика, специализирующегося на кухне и ванной. Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s

Наблюдательный совет

Факт проверен

Эмили Эстеп

Факт проверен

Эмили Эстеп

Эмили Эстеп — биолог растений и специалист по проверке фактов, специализирующийся на науках об окружающей среде. Она получила степень бакалавра журналистики и магистра наук в области биологии растений в Университете Огайо. Эмили работала корректором и редактором в различных онлайн-СМИ в течение последнего десятилетия.

Она получила степень бакалавра журналистики и магистра наук в области биологии растений в Университете Огайо. Эмили работала корректором и редактором в различных онлайн-СМИ в течение последнего десятилетия.

Узнайте больше о The Spruce’s

Редакционный процесс

Добавки добавляются в бетонные партии непосредственно перед или во время смешивания бетона. Добавки в бетон могут улучшить качество бетона, управляемость, ускорить или замедлить время схватывания, а также другие свойства, которые можно изменить для получения конкретных результатов.

Многие, если не все, современные бетонные смеси содержат одну или несколько добавок к бетону, которые облегчают процесс заливки, снижая затраты и повышая производительность. Стоимость этих добавок будет варьироваться в зависимости от количества и типа используемой добавки. Все это будет добавлено к стоимости кубического ярда/метра бетона.

Совет

Если вы планируете использовать в своем проекте цветной бетон, обратитесь к инструкциям производителя о том, как и когда добавлять краситель в сухую бетонную смесь.

Добавки в бетон: замедлители схватывания

Добавки для бетона, замедляющие схватывание, используются для замедления химической реакции, которая происходит, когда бетон начинает процесс схватывания. Эти типы добавок к бетону обычно используются для снижения воздействия высоких температур, которые могут привести к более быстрому начальному схватыванию бетона.

Добавки, замедляющие схватывание, используются в строительстве бетонных покрытий, что дает больше времени для отделки бетонных покрытий, снижает дополнительные затраты на установку нового бетонного завода на строительной площадке и помогает устранить холодные швы в бетоне. Замедлители также могут использоваться для предотвращения растрескивания из-за отклонения формы, которое может произойти, когда горизонтальные плиты укладываются в секции. Большинство замедлителей схватывания также действуют как понизители воды и могут уносить некоторое количество воздуха в бетон.

Добавки в бетон: воздухововлекающие

Бетон с воздухововлекающими добавками может увеличить морозостойкость бетона. Этот тип добавки позволяет получить более удобоукладываемый бетон, чем бетон без уноса, при этом уменьшая просачивание и сегрегацию свежего бетона. Повышенная устойчивость бетона к сильным морозам или циклам замораживания/оттаивания. Другими преимуществами этой добавки являются:

Этот тип добавки позволяет получить более удобоукладываемый бетон, чем бетон без уноса, при этом уменьшая просачивание и сегрегацию свежего бетона. Повышенная устойчивость бетона к сильным морозам или циклам замораживания/оттаивания. Другими преимуществами этой добавки являются:

- Высокая устойчивость к циклам смачивания и высыхания

- Высокая степень обрабатываемости

- Высокая степень износостойкости

Вовлеченные пузырьки воздуха действуют как физический буфер против растрескивания, вызванного напряжениями из-за увеличения объема воды при отрицательных температурах. Воздухововлекающие добавки совместимы практически со всеми добавками в бетон. Обычно на каждый процент вовлеченного воздуха прочность на сжатие снижается примерно на пять процентов.

Добавки к бетону, уменьшающие количество воды

Водоредуцирующие добавки представляют собой химические продукты, которые при добавлении в бетон могут создать желаемую осадку при более низком водоцементном отношении, чем обычно рассчитанное. Водоредуцирующие добавки используются для получения удельной прочности бетона при меньшем содержании цемента. Более низкое содержание цемента приводит к снижению выбросов CO2 и энергопотребления на единицу объема произведенного бетона.

Водоредуцирующие добавки используются для получения удельной прочности бетона при меньшем содержании цемента. Более низкое содержание цемента приводит к снижению выбросов CO2 и энергопотребления на единицу объема произведенного бетона.

С этим типом добавки свойства бетона улучшаются, и это помогает удерживать бетон в сложных условиях. Понизители воды использовались в основном в настилах мостов, бетонных покрытиях с низкой осадкой и ремонте бетона. Недавние достижения в технологии добавок привели к разработке понизителей воды среднего класса.

Добавки в бетон: ускоряющие

Ускоряющие бетонные добавки используются для увеличения скорости набора прочности бетона или сокращения времени схватывания бетона. Хлорид кальция можно назвать наиболее распространенным компонентом-ускорителем; однако это может способствовать коррозионной активности стальной арматуры.

Тем не менее, передовые методы бетона, такие как надлежащее уплотнение, адекватное покрытие и правильный состав бетонной смеси, могут предотвратить эти проблемы с коррозией. Ускоряющие добавки особенно полезны для изменения свойств бетона в холодную погоду.

Ускоряющие добавки особенно полезны для изменения свойств бетона в холодную погоду.

Добавки в бетон: уменьшающие усадку

Добавки, снижающие усадку бетона, вносятся в бетон при начальном замесе. Этот тип добавки может уменьшить раннюю и долгосрочную усадку при высыхании. Добавки, уменьшающие усадку, можно использовать в ситуациях, когда растрескивание при усадке может привести к проблемам с долговечностью или когда большое количество усадочных швов нежелательно по экономическим или техническим причинам. Уменьшающие усадку добавки могут в ряде случаев снижать набор прочности как в раннем, так и в более позднем возрасте.

Добавки в бетон: суперпластификаторы

Основной целью использования суперпластификаторов является получение текучего бетона с высокой осадкой в диапазоне от семи до девяти дюймов для использования в сильно армированных конструкциях и в местах, где адекватное уплотнение за счет вибрации не может быть легко достигнуто. Другим важным применением является производство высокопрочного бетона с В/Ц в диапазоне от 0,3 до 0,4.

Установлено, что для большинства видов цемента суперпластификатор улучшает удобоукладываемость бетона. Одной из проблем, связанных с использованием высокоэффективных понизителей воды в бетоне, является потеря подвижности. Бетон высокой удобоукладываемости, содержащий суперпластификатор, может быть изготовлен с высокой морозостойкостью, но содержание воздуха должно быть повышенным по сравнению с бетоном без суперпластификатора.

Добавки в бетон: антикоррозийные

Антикоррозийные добавки относятся к категории специальных добавок и используются для замедления коррозии арматурной стали в бетоне. Ингибиторы коррозии позволяют значительно снизить затраты на техническое обслуживание железобетонных конструкций в течение типичного срока службы 30-40 лет. Другие специальные добавки включают добавки, уменьшающие усадку, и ингибиторы реакционной способности щелочи и кремнезема.

Антикоррозионные добавки мало влияют на прочность в более позднем возрасте, но могут ускорить набор прочности в раннем возрасте.

Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Это обусловлено снижением количества пор, образующихся на поверхности и внутри, через них не проникает и не накапливается вода во внутренних полостях;

Это обусловлено снижением количества пор, образующихся на поверхности и внутри, через них не проникает и не накапливается вода во внутренних полостях; Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов;

Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов;

Как правило, присадки поставляются в концентрированном виде и их нужно разбавлять водой в требуемом объеме, необходимо заранее приготовить и хорошо перемешать смесь исходя из общего объема бетона;

Как правило, присадки поставляются в концентрированном виде и их нужно разбавлять водой в требуемом объеме, необходимо заранее приготовить и хорошо перемешать смесь исходя из общего объема бетона;

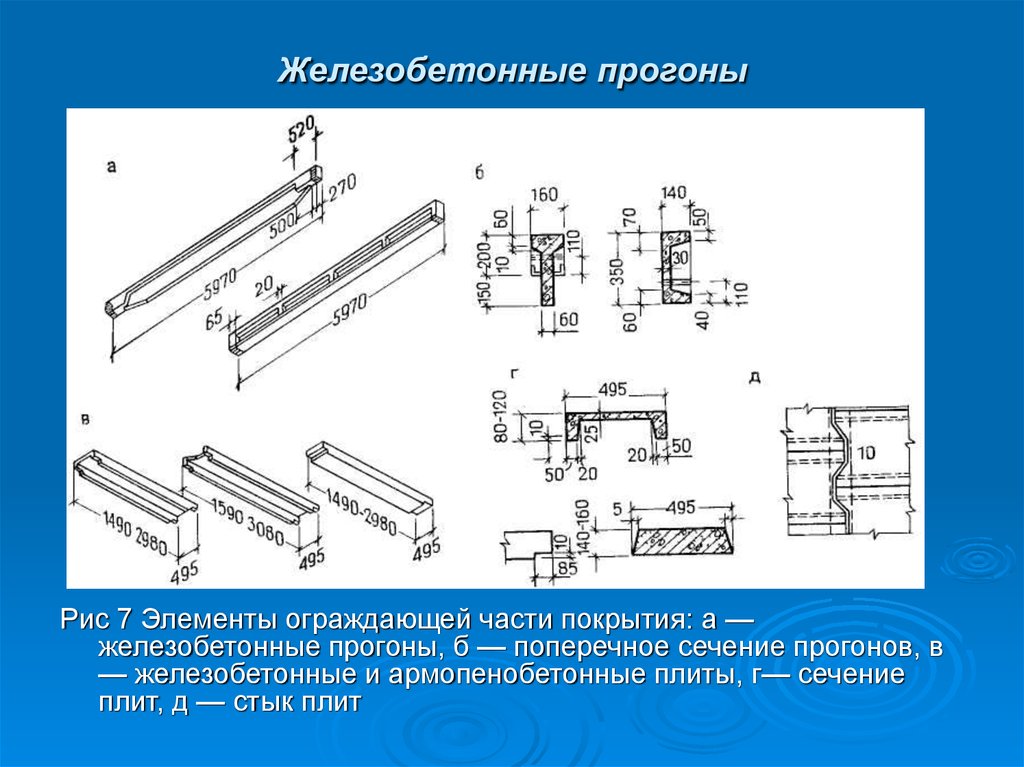

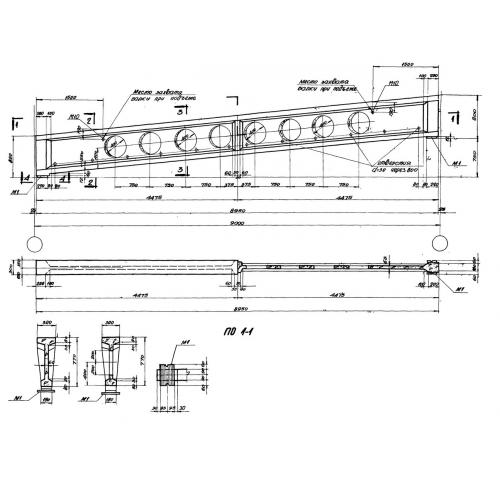

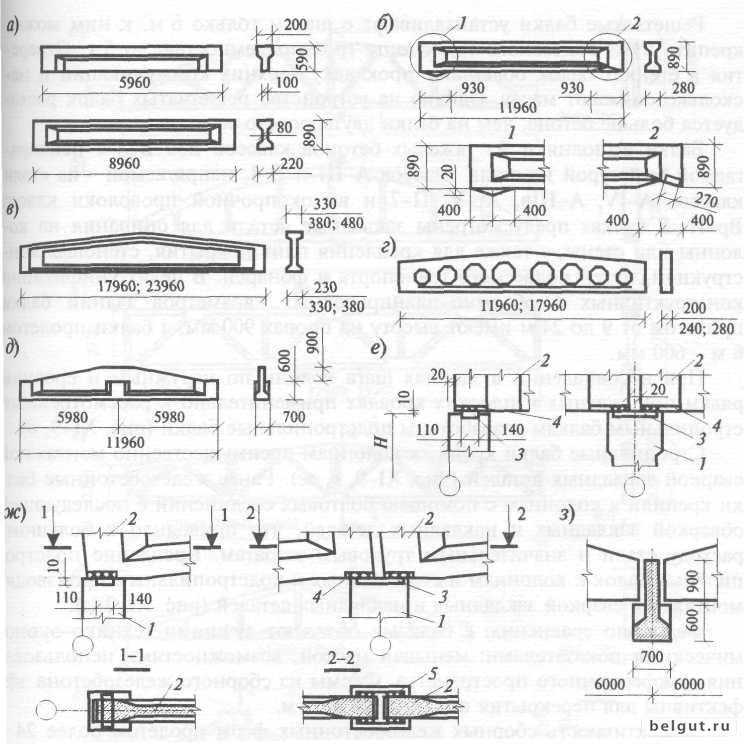

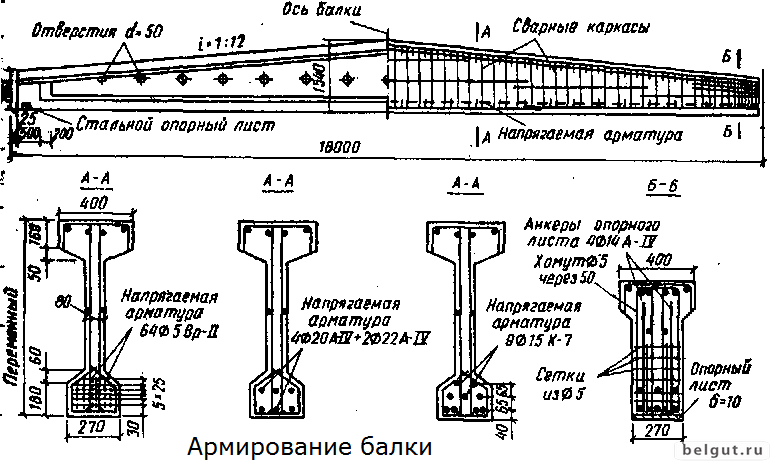

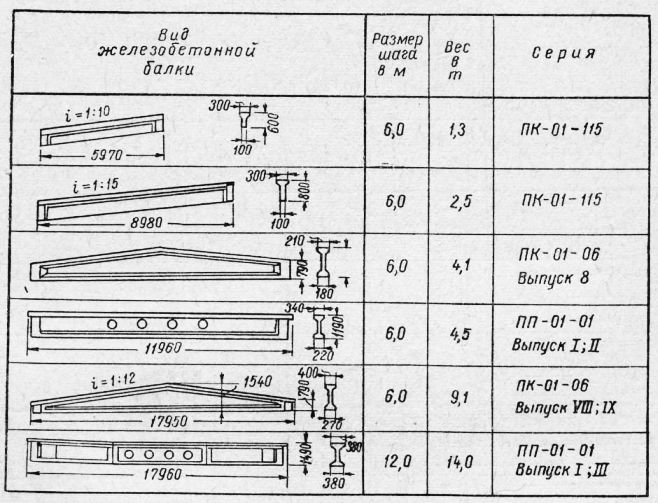

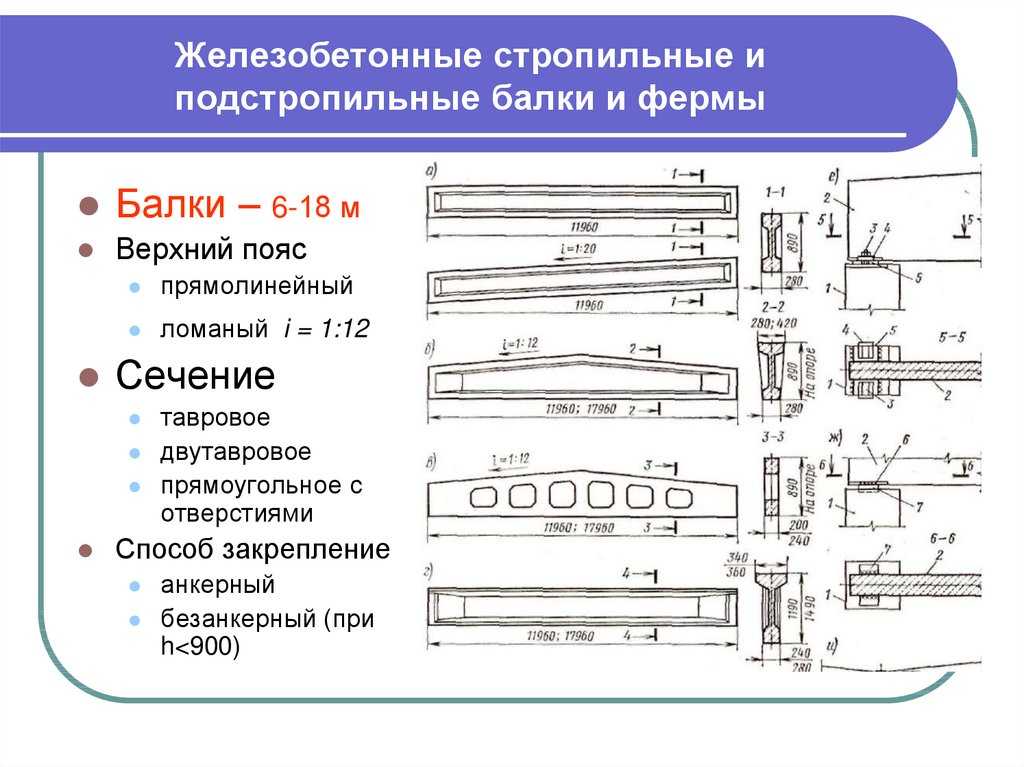

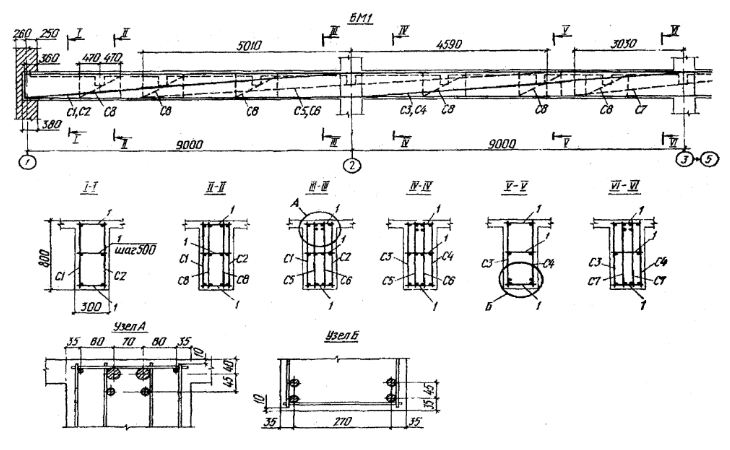

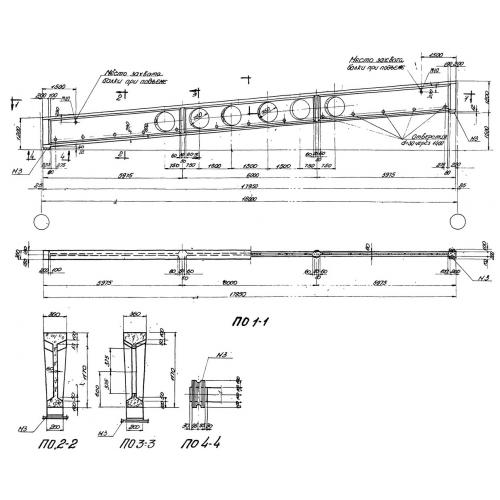

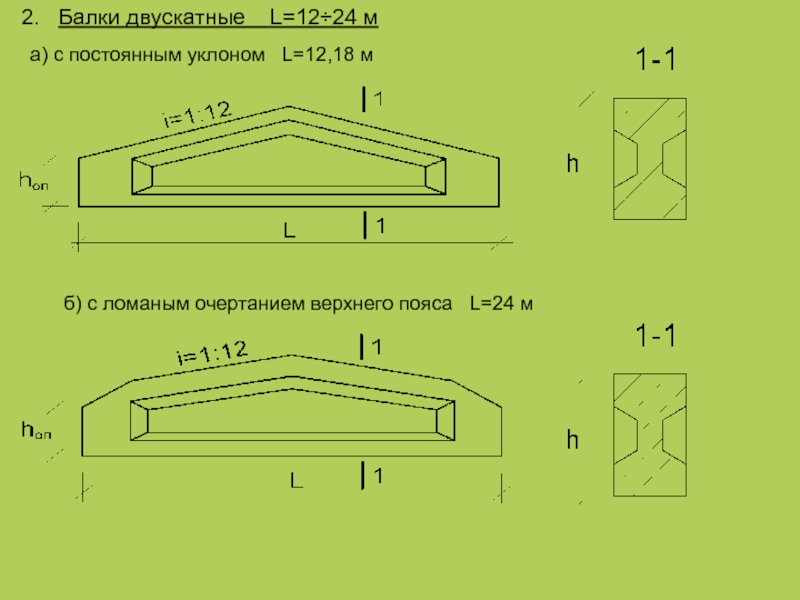

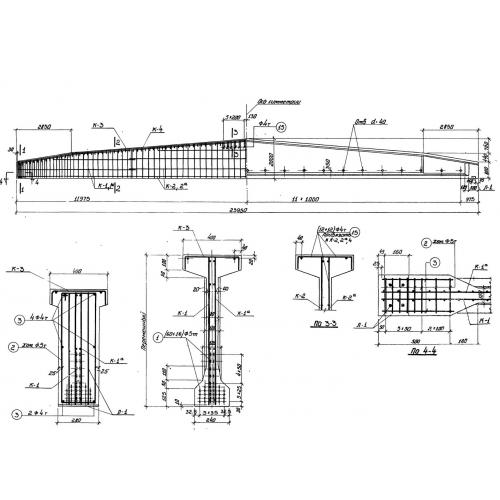

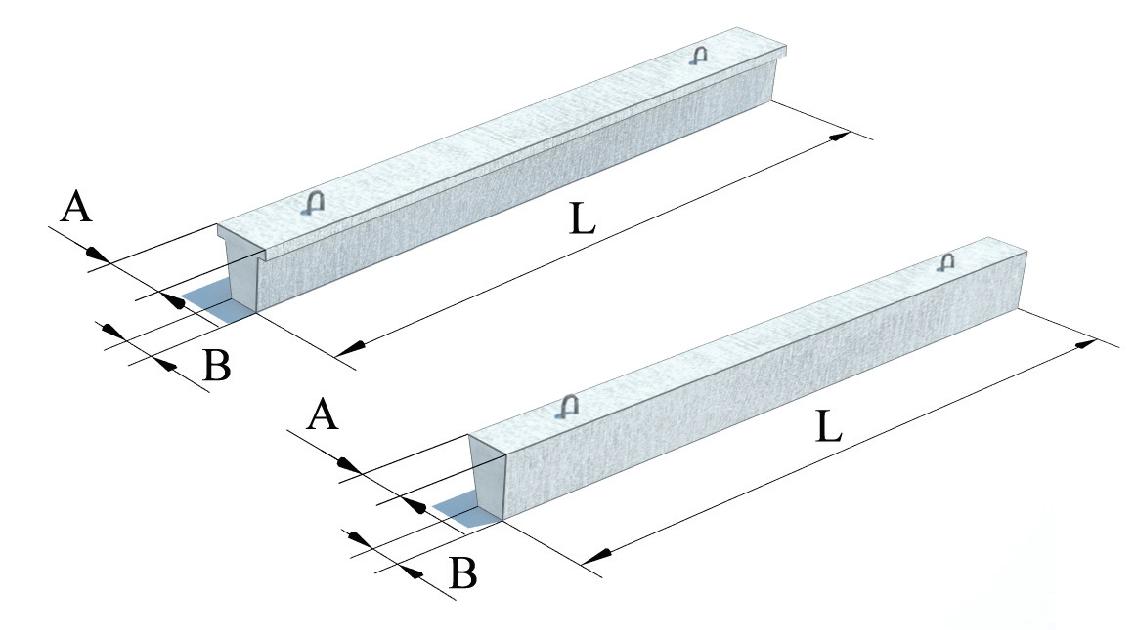

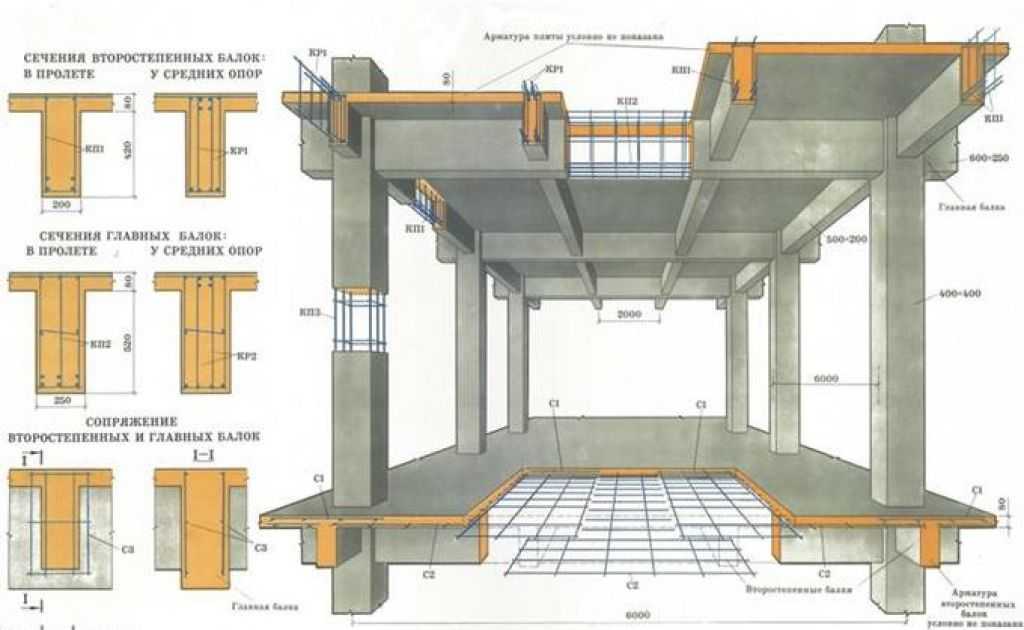

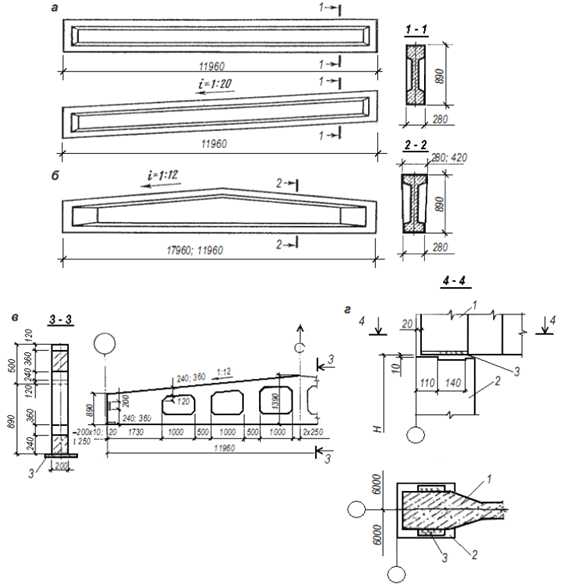

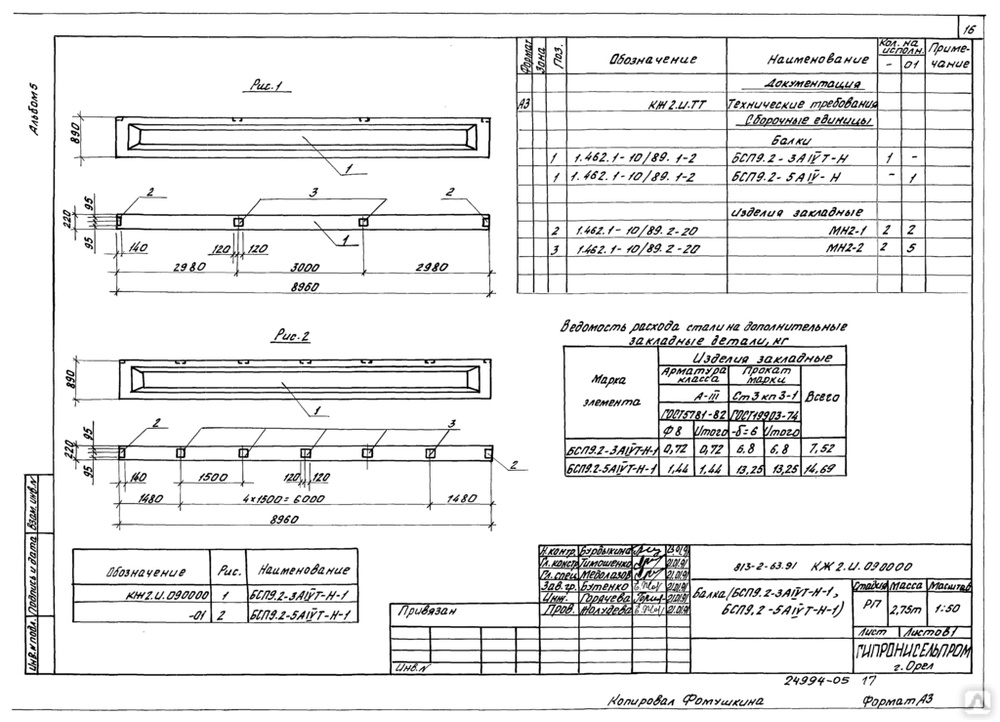

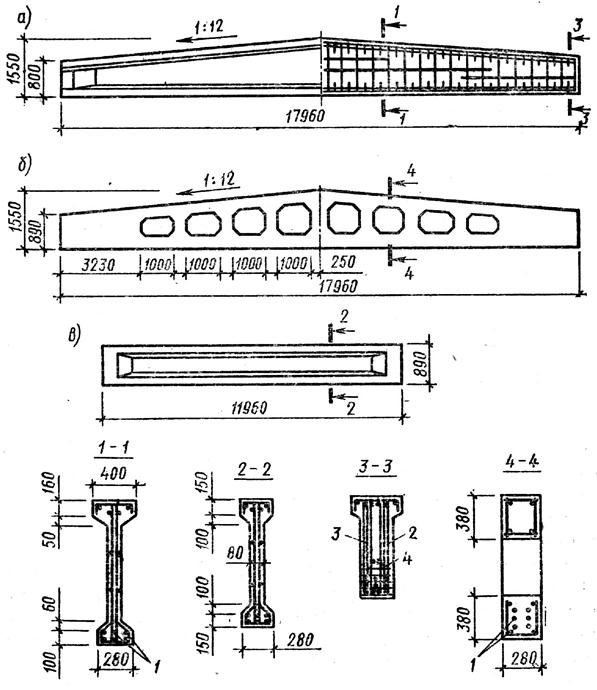

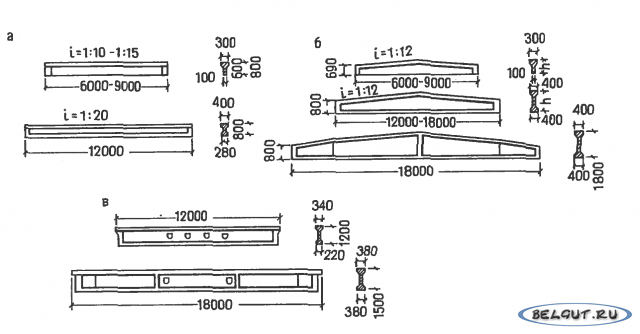

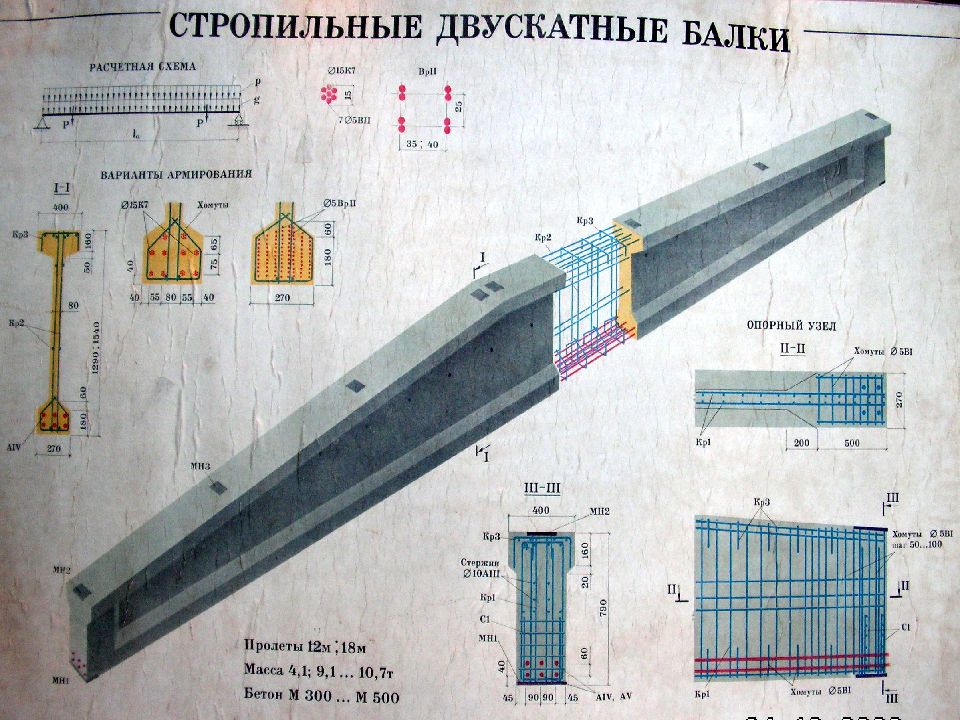

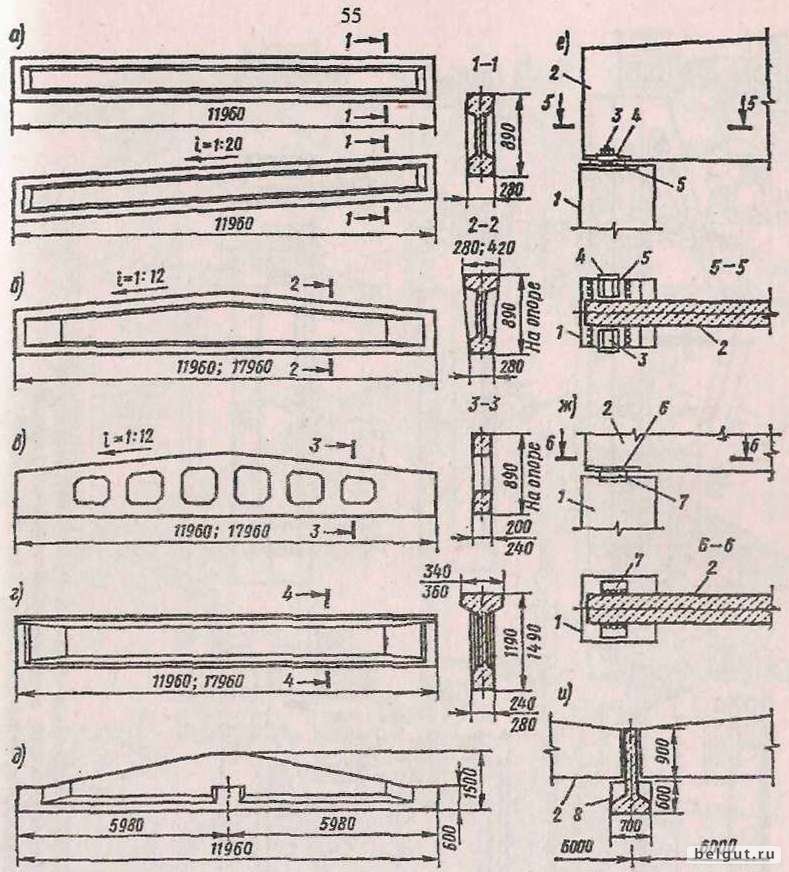

Обычно балки производят в заводских условиях, потом с использованием спецтехники доставляют на объект, где монтируют быстро и просто благодаря наличию специальных крепежных элементов.

Обычно балки производят в заводских условиях, потом с использованием спецтехники доставляют на объект, где монтируют быстро и просто благодаря наличию специальных крепежных элементов. Предварительно напряженная арматура, залитая в бетонный раствор марок М300-М500 обеспечивает повышенную устойчивость изделий, делающих возможной компенсацию изгибающих моментов и поперечных усилий.

Предварительно напряженная арматура, залитая в бетонный раствор марок М300-М500 обеспечивает повышенную устойчивость изделий, делающих возможной компенсацию изгибающих моментов и поперечных усилий.

Абсолютно все виды ЖБ балок отличаются общими характеристиками (стойкость, прочность, долговечность, простота монтажа, надежность и т.д.).

Абсолютно все виды ЖБ балок отличаются общими характеристиками (стойкость, прочность, долговечность, простота монтажа, надежность и т.д.).

Тавровые бетонные конструкции используются в создании скатной/плоской кровли, гарантируют практичность, долговечность, надежность строения.

Тавровые бетонные конструкции используются в создании скатной/плоской кровли, гарантируют практичность, долговечность, надежность строения. Дополнительные характеристики (серия, особенности применения, нюансы конструкции и т.д.) также указываются.

Дополнительные характеристики (серия, особенности применения, нюансы конструкции и т.д.) также указываются.

Размер балки

Размер балки

0072

0072 Minimum Beam Ширина

Minimum Beam Ширина  раздел 20.5.1.3, таблица 20.5.1.3.1.

раздел 20.5.1.3, таблица 20.5.1.3.1.

Нагрузки вызывают изгибающий момент, силы сдвига и, в некоторых случаях, кручение по всей длине.

Нагрузки вызывают изгибающий момент, силы сдвига и, в некоторых случаях, кручение по всей длине.

Для других условий значения изменены следующим образом:

Для других условий значения изменены следующим образом: Расположение арматуры является одним из основных факторов, определяющих ширину балки.

Расположение арматуры является одним из основных факторов, определяющих ширину балки.

Обычно часть бетона сопротивляется сдвигающей силе, а та часть, которая не поддерживается бетоном, удерживается поперечной арматурой.

Обычно часть бетона сопротивляется сдвигающей силе, а та часть, которая не поддерживается бетоном, удерживается поперечной арматурой.

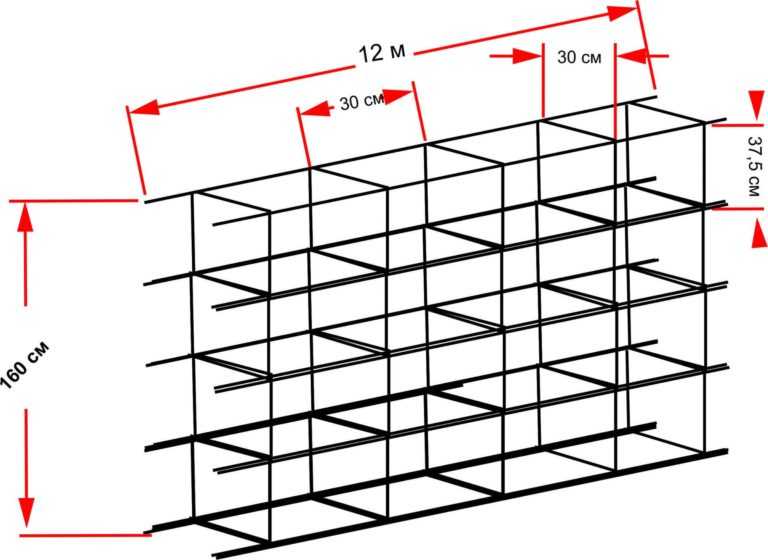

888 кг за метр прута) получится 240*0.888=213 килограмм.

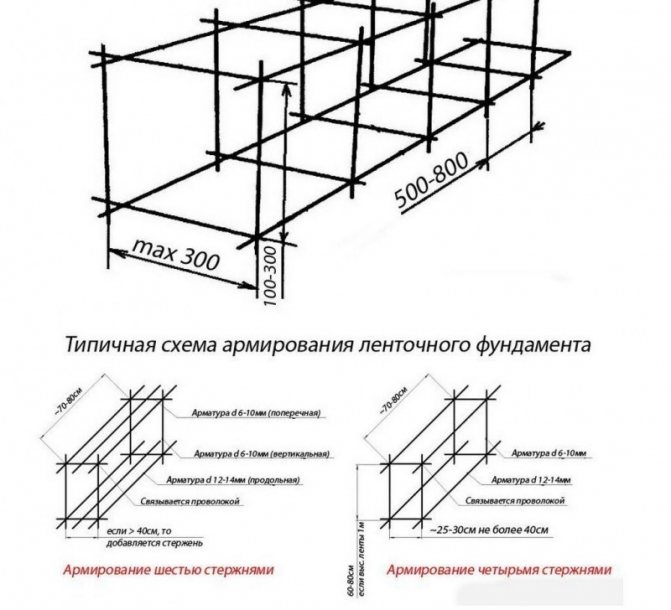

888 кг за метр прута) получится 240*0.888=213 килограмм. Получается, что в одном сечении 4*30+2*90= 300 см или 3 метра арматуры. Шаг сечений 0.3 метра, зная длину ленточного фундамента, находим общее количество поперечных сечений: 30/0.3=100 шт. Тогда общая длина поперечной арматуры 3*100=300 м. А вес 300*0,222=66,6кг.

Получается, что в одном сечении 4*30+2*90= 300 см или 3 метра арматуры. Шаг сечений 0.3 метра, зная длину ленточного фундамента, находим общее количество поперечных сечений: 30/0.3=100 шт. Тогда общая длина поперечной арматуры 3*100=300 м. А вес 300*0,222=66,6кг.

По окончанию застывания бетона опалубка удаляется, и столб окончательно засыпается. По другой технологии отверстие проделывает специальный бур, который внизу проделывает уширение.

По окончанию застывания бетона опалубка удаляется, и столб окончательно засыпается. По другой технологии отверстие проделывает специальный бур, который внизу проделывает уширение.

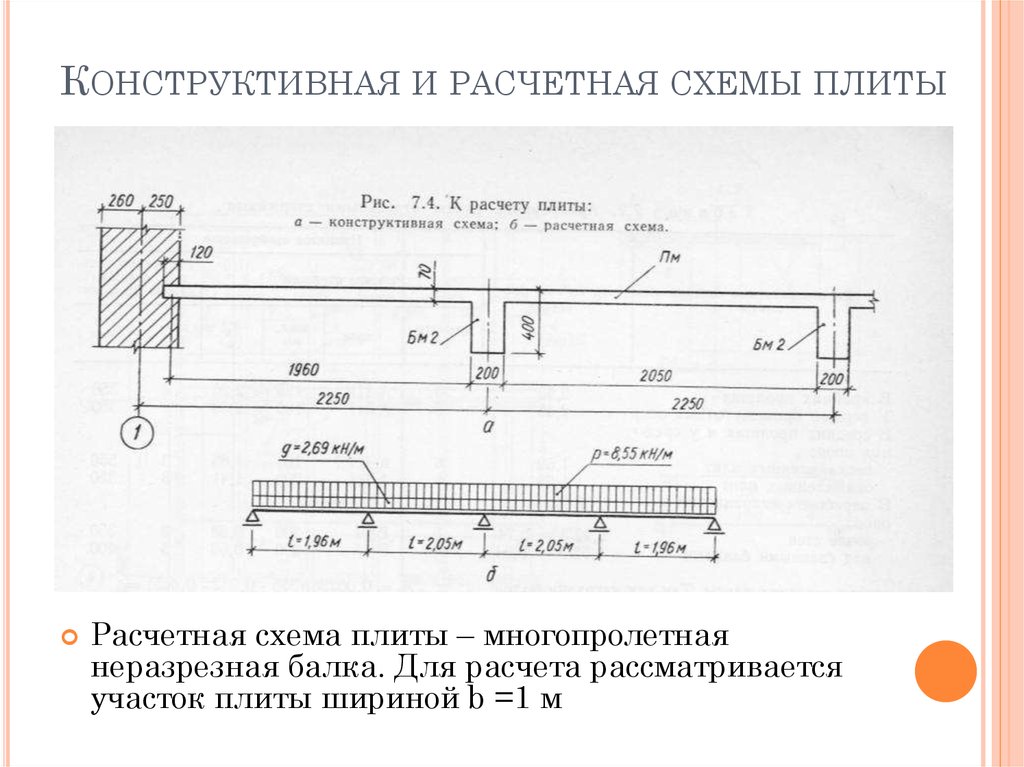

Изготовление таких плит более сложно, чем аналогичных плоских. Между ребрами засыпается песок или смесь песка и гравия.

Изготовление таких плит более сложно, чем аналогичных плоских. Между ребрами засыпается песок или смесь песка и гравия.

кв.

кв.

Допуск на дополнительную сталь для отклонений и отверстий может быть сделан путем осмотра.

Допуск на дополнительную сталь для отклонений и отверстий может быть сделан путем осмотра. Следовательно, нам потребуется 47 стремян.

Следовательно, нам потребуется 47 стремян. Первым шагом к анализу скорости является оценка труда, материалов, оборудования и прочих предметов для определенного количества железобетона.

Первым шагом к анализу скорости является оценка труда, материалов, оборудования и прочих предметов для определенного количества железобетона. Потребность в рабочей силе на 1 м3 ЖБК:

Потребность в рабочей силе на 1 м3 ЖБК:

5

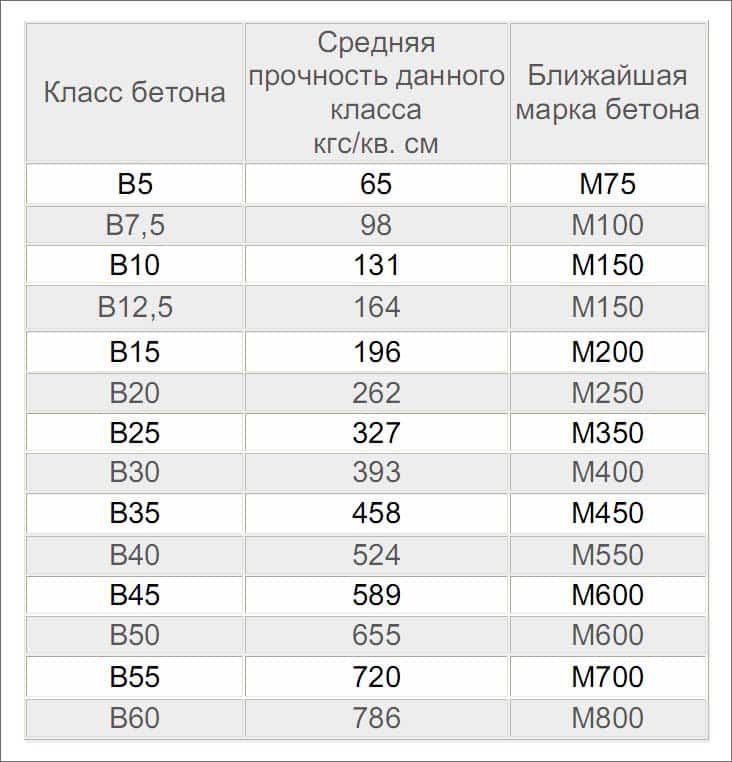

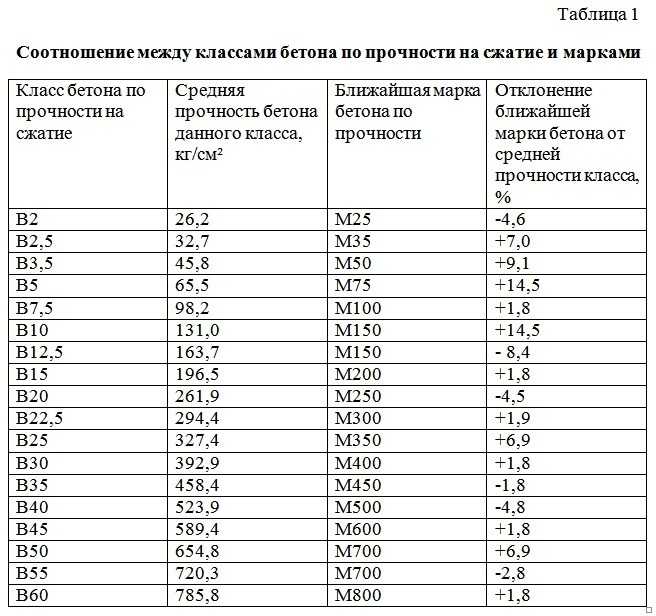

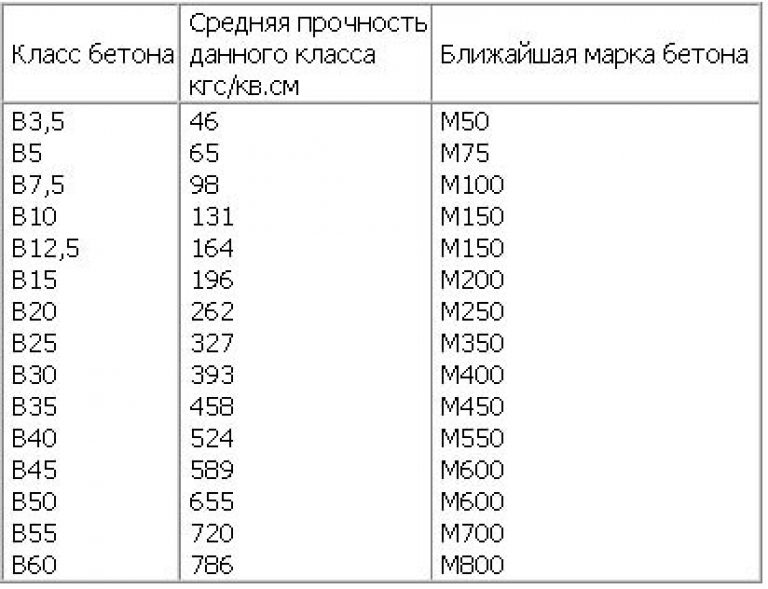

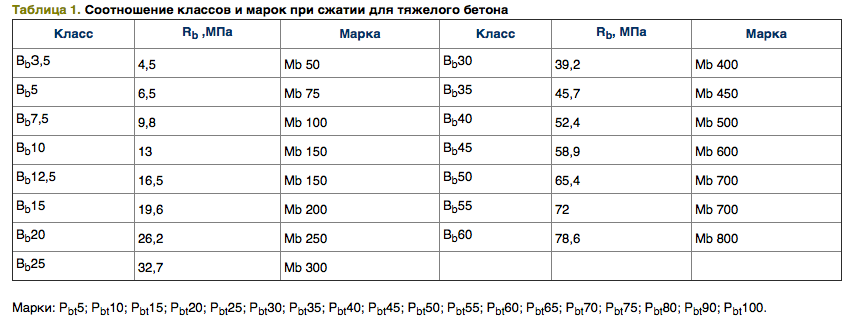

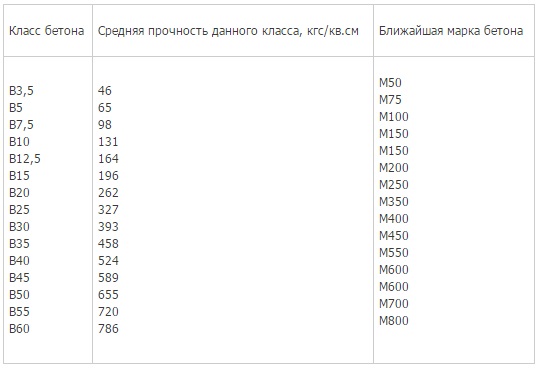

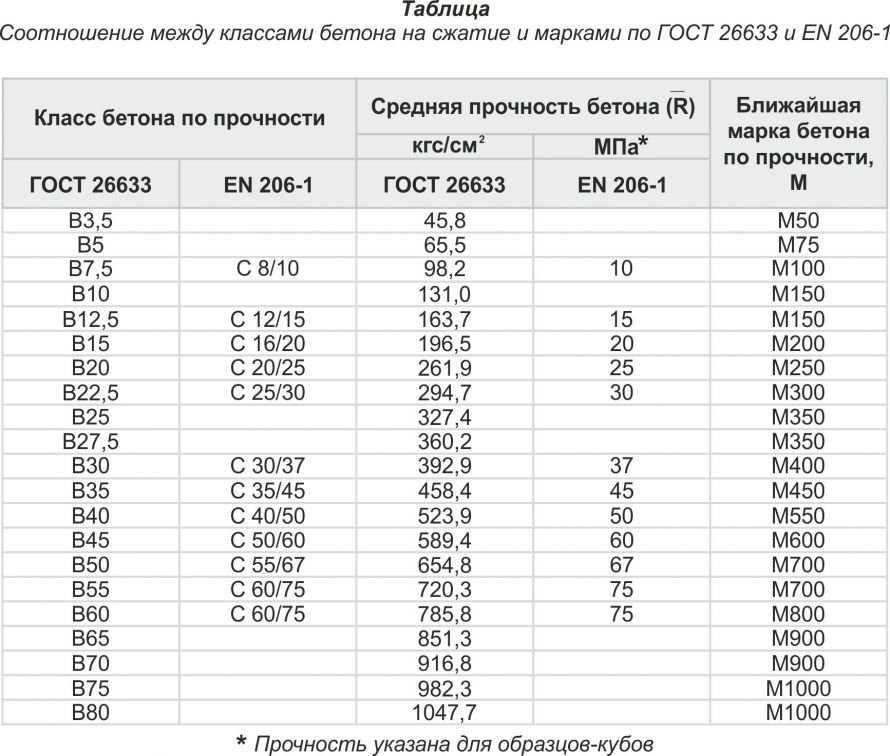

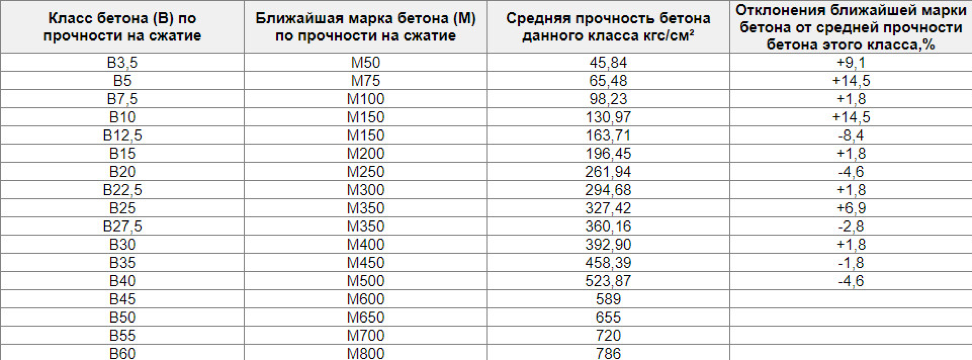

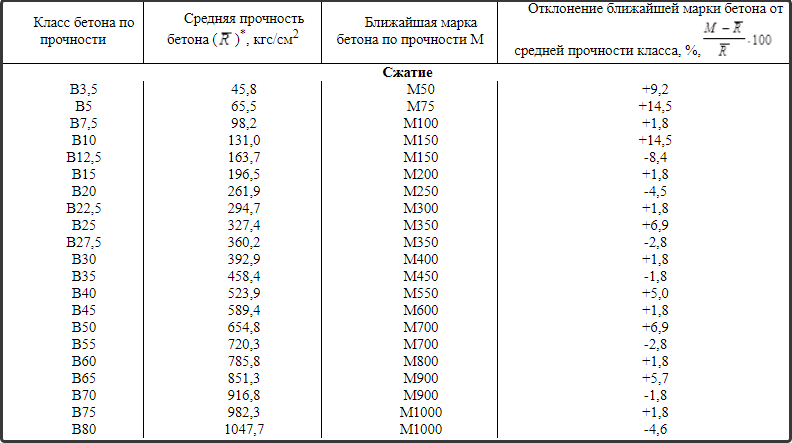

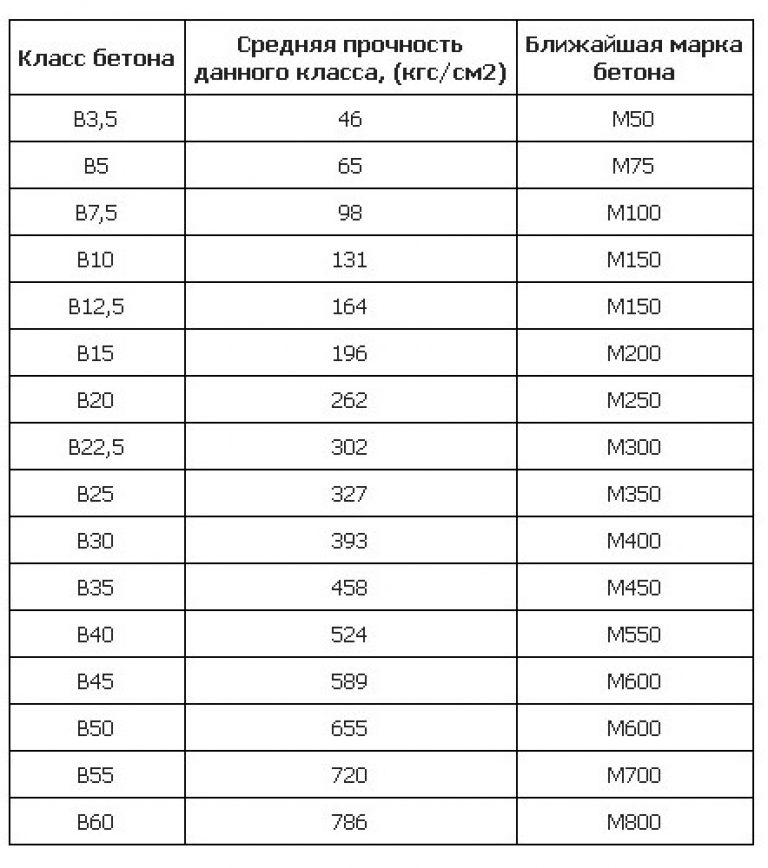

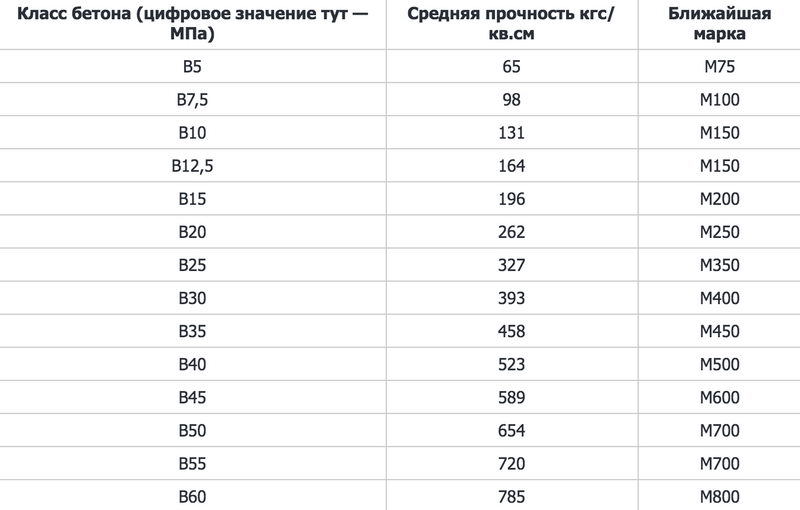

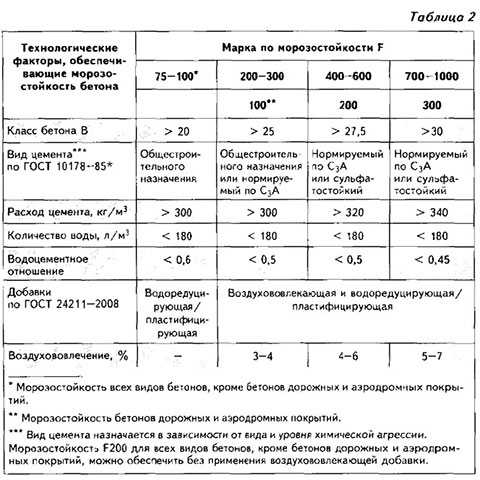

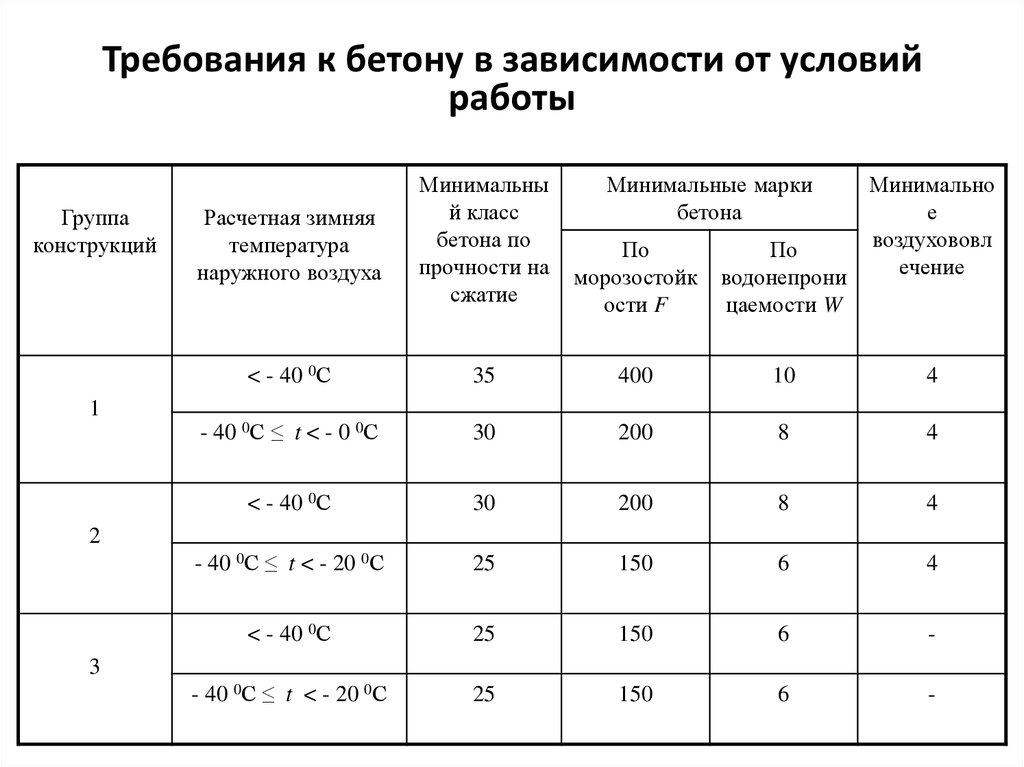

5 Чем выше марка по прочности, тем выше и остальные коэффициенты, такие как морозостойкость (F) и водонепроницаемость (W). Ниже представлена таблица соответствия этих характеристик:

Чем выше марка по прочности, тем выше и остальные коэффициенты, такие как морозостойкость (F) и водонепроницаемость (W). Ниже представлена таблица соответствия этих характеристик:

Основным параметром, на который обращают внимание при выборе марки материала, является его прочность.

Основным параметром, на который обращают внимание при выборе марки материала, является его прочность. Плотность – это показатель отношения веса к объему, напрямую влияющий на качество и прочность монолита. Чем более высокая плотность, тем более прочным считается бетон. На плотность также во многом влияют составляющие смеси, их пропорции, особенности приготовления и укладки.

Плотность – это показатель отношения веса к объему, напрямую влияющий на качество и прочность монолита. Чем более высокая плотность, тем более прочным считается бетон. На плотность также во многом влияют составляющие смеси, их пропорции, особенности приготовления и укладки.

Если нет возможности готовить самостоятельно, бетон б 25 можно заказать на заводе.

Если нет возможности готовить самостоятельно, бетон б 25 можно заказать на заводе. До введения в раствор песок тщательно просеивают, при необходимости – даже промывают.

До введения в раствор песок тщательно просеивают, при необходимости – даже промывают. Армирование даст возможность сделать бетонный монолит более стойким к разным типам нагрузки и долговечным.

Армирование даст возможность сделать бетонный монолит более стойким к разным типам нагрузки и долговечным.

Ему нравилась золотая и серая цветовая гамма, но он чувствовал, что чего-то не хватает. Поговорив с ним немного, мы решили попробовать несколько разных форм ромба для логотипа.

Ему нравилась золотая и серая цветовая гамма, но он чувствовал, что чего-то не хватает. Поговорив с ним немного, мы решили попробовать несколько разных форм ромба для логотипа. Его руководство по стилю фирменного стиля поможет ему лучше понять фирменный стиль и логотип и точно знать, как их использовать в будущем. Одной из основных частей его руководства по дизайну фирменного стиля является цветовая схема. В этой части его руководства по стилю фирменного стиля я изложил для него конкретные цветовые коды, которые ему понадобятся практически для любого типа использования, в котором он может оказаться.

Его руководство по стилю фирменного стиля поможет ему лучше понять фирменный стиль и логотип и точно знать, как их использовать в будущем. Одной из основных частей его руководства по дизайну фирменного стиля является цветовая схема. В этой части его руководства по стилю фирменного стиля я изложил для него конкретные цветовые коды, которые ему понадобятся практически для любого типа использования, в котором он может оказаться. Поскольку многие из моих клиентов сами не являются дизайнерами, я помогаю им узнать, как использовать их логотипы в любых будущих потребностях, которые у них могут возникнуть. Это ничем не отличается от Майка. Я хотел, чтобы он знал, как он может использовать свой логотип в разных средах и какой логотип лучше всего подходит для этих сред.

Поскольку многие из моих клиентов сами не являются дизайнерами, я помогаю им узнать, как использовать их логотипы в любых будущих потребностях, которые у них могут возникнуть. Это ничем не отличается от Майка. Я хотел, чтобы он знал, как он может использовать свой логотип в разных средах и какой логотип лучше всего подходит для этих сред. Я считаю, что это важная часть процесса разработки фирменного стиля. Столько времени и усилий ушло на создание идеального фирменного стиля для моих клиентов, поэтому я хочу, чтобы они понимали, как можно и как не использовать свой логотип в будущем.

Я считаю, что это важная часть процесса разработки фирменного стиля. Столько времени и усилий ушло на создание идеального фирменного стиля для моих клиентов, поэтому я хочу, чтобы они понимали, как можно и как не использовать свой логотип в будущем.

директору

директору И.О.*

И.О.* директору

директору Uganda Zanzibar North Africa Algeria Egypt Libya Morocco Sudan Tunisia Southern Africa Angola Botswana Eswatini Gambia Lesotho Madagascar Malawi Mauritius Mozambique Namibia South Africa Zambia Zimbabwe West Africa Benin Burkina Faso Cameroon Cape Verde Equatorial Guinea Ghana Guinea Ivory Coast Liberia Mali Mauritania Niger Nigeria Senegal Sierra Leone TogoAmericas Brazil Канада Колумбия Гавайи Перу США Алабама Аризона Арканзас Калифорния Чикаго Колорадо Коннектикут Флорида Георгия, штат Иллинойс, штат Индиана Айова, Канзас Кентукки Лас -Вегас, штат Мэриленд Массачусетс Майами Мичиган Миннесота Миссиспи, Миссорина, Нью -Хенс, Нью -Ганс, Нью -Хэндсина, Нью -Хенс, Нью -Хэндсина, Нью -Хэндсина, Нью -Хэндсина, Нью -Хэзио, Нью -Хэндсина, Нью -Хэзио. Texas Utah Virginia Washington West Virginia Wisconsin WyomingAustralasia Abu Dhabi Afghanistan Australia Azerbaijan Bahrain Bangladesh Cambodia China Hong Kong India Indonesia Iran Iraq Israel Japan Jordan Kazakhstan Kuwait Laos Lebanon Malaysia Myanmar Nepal Norway Oman Pakistan Palestine Philippines Qatar Saudi Arabia Se RBIA Сингапур Южная Корея Тайвань Таиланд Турция Оаэ Узбекистан Вьетнамероп Албания Австрия Чешская Республика Дания Финляндия Франция Германия Греция Венгрия Италия Латвия Нидерланды Норвегия Румыния Россия Шотландия Швейна Швейцальская Швейцария Узбекистаннайрби 9 Румыния.

Uganda Zanzibar North Africa Algeria Egypt Libya Morocco Sudan Tunisia Southern Africa Angola Botswana Eswatini Gambia Lesotho Madagascar Malawi Mauritius Mozambique Namibia South Africa Zambia Zimbabwe West Africa Benin Burkina Faso Cameroon Cape Verde Equatorial Guinea Ghana Guinea Ivory Coast Liberia Mali Mauritania Niger Nigeria Senegal Sierra Leone TogoAmericas Brazil Канада Колумбия Гавайи Перу США Алабама Аризона Арканзас Калифорния Чикаго Колорадо Коннектикут Флорида Георгия, штат Иллинойс, штат Индиана Айова, Канзас Кентукки Лас -Вегас, штат Мэриленд Массачусетс Майами Мичиган Миннесота Миссиспи, Миссорина, Нью -Хенс, Нью -Ганс, Нью -Хэндсина, Нью -Хенс, Нью -Хэндсина, Нью -Хэндсина, Нью -Хэндсина, Нью -Хэзио, Нью -Хэндсина, Нью -Хэзио. Texas Utah Virginia Washington West Virginia Wisconsin WyomingAustralasia Abu Dhabi Afghanistan Australia Azerbaijan Bahrain Bangladesh Cambodia China Hong Kong India Indonesia Iran Iraq Israel Japan Jordan Kazakhstan Kuwait Laos Lebanon Malaysia Myanmar Nepal Norway Oman Pakistan Palestine Philippines Qatar Saudi Arabia Se RBIA Сингапур Южная Корея Тайвань Таиланд Турция Оаэ Узбекистан Вьетнамероп Албания Австрия Чешская Республика Дания Финляндия Франция Германия Греция Венгрия Италия Латвия Нидерланды Норвегия Румыния Россия Шотландия Швейна Швейцальская Швейцария Узбекистаннайрби 9 Румыния. 0022

0022 д. Насос героторного типа более дорогой и технически сложный. Положительным моментом является медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, также вы можете заливать смесь в формы по шлангам на расстоянии. 9Смесители 0040, предназначенные для газобетона, имеют более простую конструкцию и более удобны в эксплуатации, так как перемешивают жидкую смесь. Все, что вам нужно, это просто снабдить миксер маленькими лопастями и высокой скоростью для правильного процесса смешивания. Нет напора и специальных сливных устройств – смесь сливается самотеком. Но есть недостаток – необходимо организовать перемещение форм или миксера, так как нет возможности заливать смесь в формы на расстоянии

д. Насос героторного типа более дорогой и технически сложный. Положительным моментом является медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, также вы можете заливать смесь в формы по шлангам на расстоянии. 9Смесители 0040, предназначенные для газобетона, имеют более простую конструкцию и более удобны в эксплуатации, так как перемешивают жидкую смесь. Все, что вам нужно, это просто снабдить миксер маленькими лопастями и высокой скоростью для правильного процесса смешивания. Нет напора и специальных сливных устройств – смесь сливается самотеком. Но есть недостаток – необходимо организовать перемещение форм или миксера, так как нет возможности заливать смесь в формы на расстоянии

Смесь заливают в собранную и смазанную форму. Масса набирает прочность на отрыв в течение 12-24 часов.

Смесь заливают в собранную и смазанную форму. Масса набирает прочность на отрыв в течение 12-24 часов. Через 20-30 минут реакция прекращается и массив начинает набирать отрывную прочность. Для производства используется горячая вода, ее температура составляет около 40-60 С. При реакции также выделяется тепло, так что температура массива составляет около 50-60 С, что обеспечивает быстрое развитие прочности. Через 2-3 часа массив следует разрезать на блоки.

Через 20-30 минут реакция прекращается и массив начинает набирать отрывную прочность. Для производства используется горячая вода, ее температура составляет около 40-60 С. При реакции также выделяется тепло, так что температура массива составляет около 50-60 С, что обеспечивает быстрое развитие прочности. Через 2-3 часа массив следует разрезать на блоки.

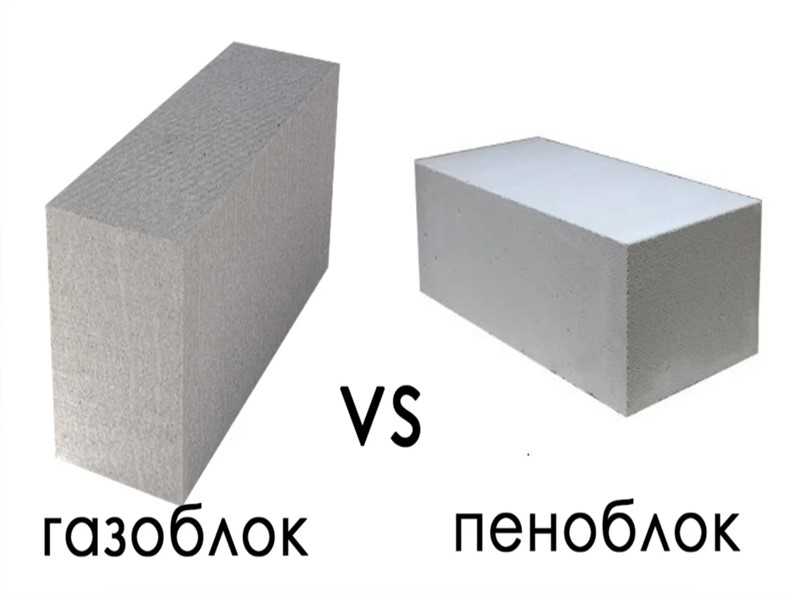

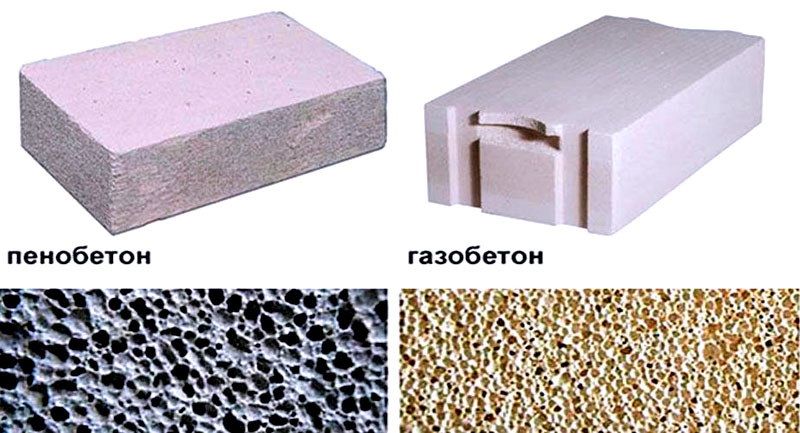

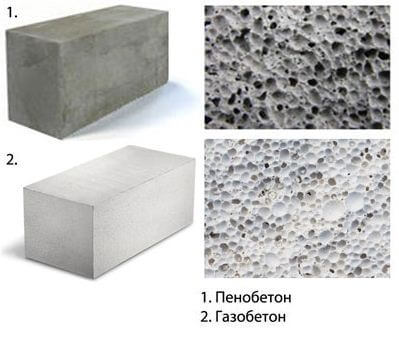

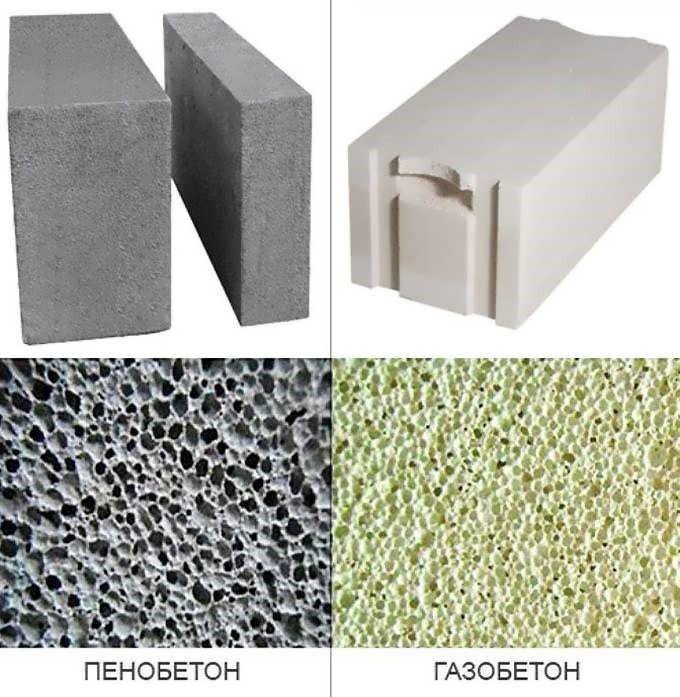

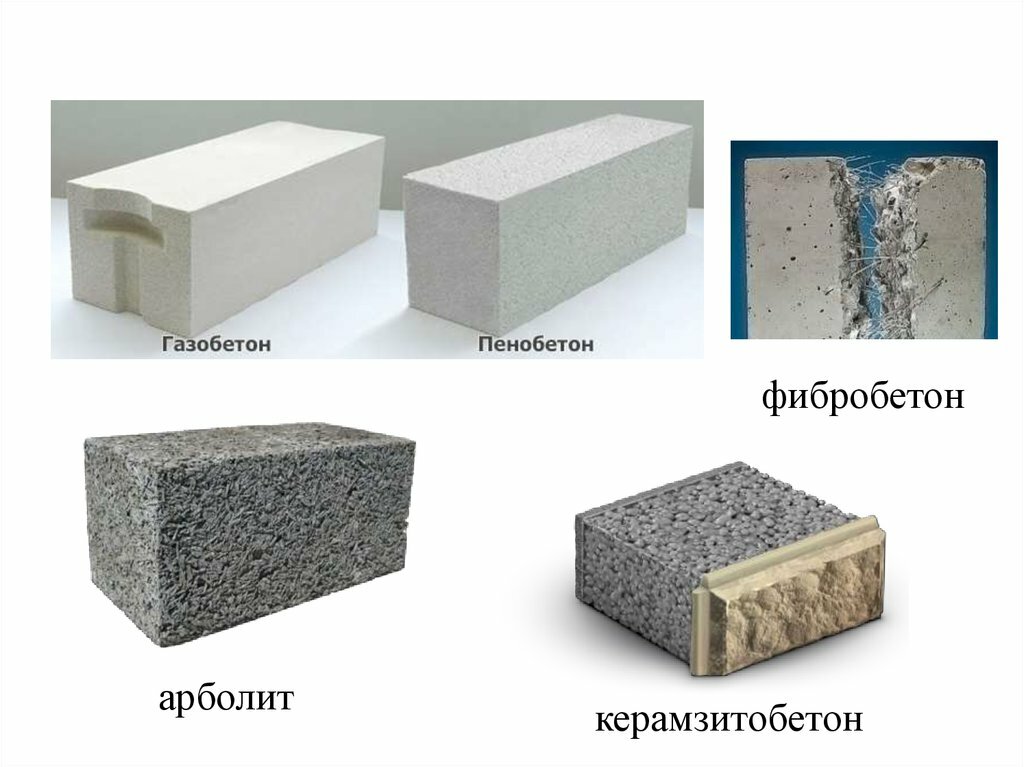

Часто застройщик долго размышляет, что купить: газобетон или пенобетон – в чем между ними разница. На первый взгляд его вообще нет. Давайте посмотрим поближе.

Часто застройщик долго размышляет, что купить: газобетон или пенобетон – в чем между ними разница. На первый взгляд его вообще нет. Давайте посмотрим поближе.

У пенобетона водопоглощение значительно ниже. Но следует помнить, что обычно стены из ячеистых материалов не оставляют «как есть» — их покрывают защитным слоем. Это может быть штукатурка, сайдинг или облицовка плиткой. Так что на практике можно не учитывать разницу в водопоглощении. Но вы можете знать, что газобетон здесь проигрывает.

У пенобетона водопоглощение значительно ниже. Но следует помнить, что обычно стены из ячеистых материалов не оставляют «как есть» — их покрывают защитным слоем. Это может быть штукатурка, сайдинг или облицовка плиткой. Так что на практике можно не учитывать разницу в водопоглощении. Но вы можете знать, что газобетон здесь проигрывает.

Ведь показатель усадки для этого материала составляет от 1 до 3 мм/м. Газобетонные блоки практически не трескаются, так как этот же параметр для них составляет не более 0,5 мм/м.

Ведь показатель усадки для этого материала составляет от 1 до 3 мм/м. Газобетонные блоки практически не трескаются, так как этот же параметр для них составляет не более 0,5 мм/м.

Особенно это проявляется в производстве пенобетонных блоков, которые требует лишь наличия смесителя.

Особенно это проявляется в производстве пенобетонных блоков, которые требует лишь наличия смесителя. Но мало кто знает, что этот замечательный материал был изобретен в начале прошлого века шведским архитектором Акселем Эрикссоном, а бренд YTONG® («Итонг») стал родоначальником промышленного производства газобетона автоклавного твердения. Впоследствии

Но мало кто знает, что этот замечательный материал был изобретен в начале прошлого века шведским архитектором Акселем Эрикссоном, а бренд YTONG® («Итонг») стал родоначальником промышленного производства газобетона автоклавного твердения. Впоследствии

При равных тепловых параметрах масса стен из ячеистого бетона в несколько раз меньше, чем у стен из традиционных материалов, что позволяет существенно сократить расходы на устройство фундамента и несущих конструкций.

При равных тепловых параметрах масса стен из ячеистого бетона в несколько раз меньше, чем у стен из традиционных материалов, что позволяет существенно сократить расходы на устройство фундамента и несущих конструкций.  Проведенные исследования показывают, что при кладке стеновых ограждений из ячеистых блоков увеличение толщины швов до 10 мм приводит к снижению среднего термического сопротивления конструкции приблизительно на 20%, а устройство швов толщиной 20 мм снижает этот показатель более чем на 30%.

Проведенные исследования показывают, что при кладке стеновых ограждений из ячеистых блоков увеличение толщины швов до 10 мм приводит к снижению среднего термического сопротивления конструкции приблизительно на 20%, а устройство швов толщиной 20 мм снижает этот показатель более чем на 30%.  п., что позволяет реализовывать самые

п., что позволяет реализовывать самые  Однородные

Однородные

Это обеспечивает гибкость дизайна и конструкции, а также возможность легкой настройки в полевых условиях.

Это обеспечивает гибкость дизайна и конструкции, а также возможность легкой настройки в полевых условиях.

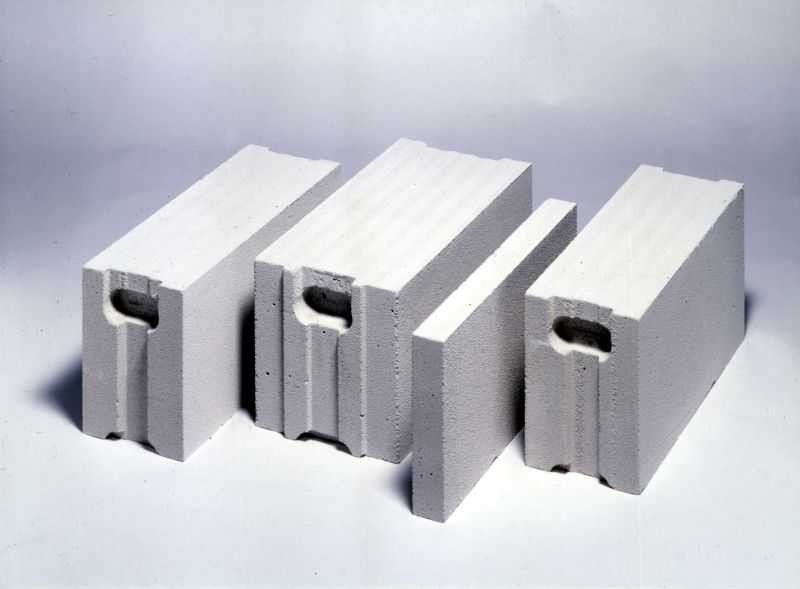

Газобетон имеет средний вес около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но для панелей из-за их размера обычно требуется небольшой кран или другое оборудование.

Газобетон имеет средний вес около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но для панелей из-за их размера обычно требуется небольшой кран или другое оборудование.

Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к плотным ограждающим конструкциям. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания показывают экономию тепла и охлаждения примерно на 10-20 процентов по сравнению с обычной рамной конструкцией. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую теплоемкость, чем другие типы бетона. В зависимости от расположения производства относительно проектной площадки, газобетон также может вносить вклад в кредиты местных материалов в некоторых рейтинговых системах экологичного строительства.

Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к плотным ограждающим конструкциям. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания показывают экономию тепла и охлаждения примерно на 10-20 процентов по сравнению с обычной рамной конструкцией. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую теплоемкость, чем другие типы бетона. В зависимости от расположения производства относительно проектной площадки, газобетон также может вносить вклад в кредиты местных материалов в некоторых рейтинговых системах экологичного строительства. Когда суспензия вступает в реакцию с расширительным агентом с образованием пузырьков воздуха, смесь расширяется. После первоначального затвердевания полученный «торт» разрезают проволокой на блоки или панели точного размера, а затем запекают (автоклавируют). Тепло помогает материалу быстрее отверждаться, поэтому блоки и панели сохраняют свои размеры. Армирование размещается внутри панелей перед отверждением.

Когда суспензия вступает в реакцию с расширительным агентом с образованием пузырьков воздуха, смесь расширяется. После первоначального затвердевания полученный «торт» разрезают проволокой на блоки или панели точного размера, а затем запекают (автоклавируют). Тепло помогает материалу быстрее отверждаться, поэтому блоки и панели сохраняют свои размеры. Армирование размещается внутри панелей перед отверждением. Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с возможным наличием продукта в вашем регионе.

Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с возможным наличием продукта в вашем регионе. Поэтому владелец, который сам руководит строительством, хотел простую систему. Это оказались 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, пожароопасность. Простота газобетона, по его словам, позволяет ему за один шаг построить структурную стену, которая изолирована, устойчива к термитам и готова к отделке. Он не хотел крепить сайдинг, предпочитая вместо него отделку прямого действия: гипсовую штукатурку внутри и лепнину снаружи.

Поэтому владелец, который сам руководит строительством, хотел простую систему. Это оказались 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, пожароопасность. Простота газобетона, по его словам, позволяет ему за один шаг построить структурную стену, которая изолирована, устойчива к термитам и готова к отделке. Он не хотел крепить сайдинг, предпочитая вместо него отделку прямого действия: гипсовую штукатурку внутри и лепнину снаружи. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы сейчас называем синдромом больного здания. Поэтому тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала газобетонные блоки и панели, чтобы создать воздухопроницаемые каменные стены, не выделяющие летучих органических соединений (ЛОС). Это создает экологически чистое здание с успокаивающим и тихим интерьером. А так как ее муж-пожарный участвовал в процессе строительства, иметь негорючий материал было просто необходимо.

Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы сейчас называем синдромом больного здания. Поэтому тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала газобетонные блоки и панели, чтобы создать воздухопроницаемые каменные стены, не выделяющие летучих органических соединений (ЛОС). Это создает экологически чистое здание с успокаивающим и тихим интерьером. А так как ее муж-пожарный участвовал в процессе строительства, иметь негорючий материал было просто необходимо.

PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке. Запатентовано в 1924 шведского архитектора, AAC состоит из обычных ингредиентов: портландцемента, извести, кварцевого песка или летучей золы, воды и небольшого количества алюминиевой пудры. Материал звукоизолирующий, энергосберегающий, устойчивый к огню, гниению и термитам, его можно резать ручной пилой и ваять в архитектурные детали. Европейцы построили миллион домов и зданий из газобетона, но попытки внедрить его здесь терпели неудачу до недавнего времени, когда энергетические проблемы и высокие цены на пиломатериалы начали открывать глаза на его возможности.

Запатентовано в 1924 шведского архитектора, AAC состоит из обычных ингредиентов: портландцемента, извести, кварцевого песка или летучей золы, воды и небольшого количества алюминиевой пудры. Материал звукоизолирующий, энергосберегающий, устойчивый к огню, гниению и термитам, его можно резать ручной пилой и ваять в архитектурные детали. Европейцы построили миллион домов и зданий из газобетона, но попытки внедрить его здесь терпели неудачу до недавнего времени, когда энергетические проблемы и высокие цены на пиломатериалы начали открывать глаза на его возможности. (Конкурент Ytong открыл здесь завод газобетона в 1997.) Владелец дома, Ричард Гренамьер, давно хотел дом AAC. «Я читал об этом много лет назад, но это было недоступно, — говорит он. «Друг заказал блок Hebel из Германии для строительства своего дома в Таллахасси. Я был взволнован, когда увидел вывески Hebel». Что замедлило появление AAC в Соединенных Штатах, так это нежелание некоторых каменщиков осваивать новые рабочие навыки, говорит Боб Шулдес, инженер-консультант из Portland Cement Association, который изучал историю материала. Но понаблюдайте за работой каменщика Марка Харрисона, и трудно понять, почему. «Это легко», — говорит он, вырезая блок по размеру на большой ленточной пиле и прикрепляя его к стене высотой по пояс в другом доме во время тура Поата. Харрисон кладет шпатель, чтобы взять один из блоков AAC. При длине 24 дюйма он больше обычного бетонного блока и при весе около 30 фунтов легче, но поскольку он прочный, Харрисону приходится работать двумя руками. Американские каменщики привыкли хватать паутину бетонного блока и поднимать ее на место одной рукой.

(Конкурент Ytong открыл здесь завод газобетона в 1997.) Владелец дома, Ричард Гренамьер, давно хотел дом AAC. «Я читал об этом много лет назад, но это было недоступно, — говорит он. «Друг заказал блок Hebel из Германии для строительства своего дома в Таллахасси. Я был взволнован, когда увидел вывески Hebel». Что замедлило появление AAC в Соединенных Штатах, так это нежелание некоторых каменщиков осваивать новые рабочие навыки, говорит Боб Шулдес, инженер-консультант из Portland Cement Association, который изучал историю материала. Но понаблюдайте за работой каменщика Марка Харрисона, и трудно понять, почему. «Это легко», — говорит он, вырезая блок по размеру на большой ленточной пиле и прикрепляя его к стене высотой по пояс в другом доме во время тура Поата. Харрисон кладет шпатель, чтобы взять один из блоков AAC. При длине 24 дюйма он больше обычного бетонного блока и при весе около 30 фунтов легче, но поскольку он прочный, Харрисону приходится работать двумя руками. Американские каменщики привыкли хватать паутину бетонного блока и поднимать ее на место одной рукой. Харрисон не против работать двумя руками, но некоторые каменщики никогда не привыкают к этой разнице.

Харрисон не против работать двумя руками, но некоторые каменщики никогда не привыкают к этой разнице. Поскольку AAC все еще неизвестен, Hebel и Ytong предлагают инженерную помощь проектировщикам и строителям. Компании также обучают торговцев.

Поскольку AAC все еще неизвестен, Hebel и Ytong предлагают инженерную помощь проектировщикам и строителям. Компании также обучают торговцев. «Поэтому мы уменьшили мощность кондиционера на тонну и добавили гигростат, так что либо температура, либо влажность запускают устройство». Недостатки AAC в основном связаны с его новизной. Хотя его можно привинтить и прибить гвоздями так же легко, как дерево, крепление часто не такое прочное — шурупы могут соскочить, а гвозди — скрутиться. Помогают пластиковые анкеры, и компания Hebel разработала специальные гвозди с большой головкой и квадратным стержнем, обладающие лучшей удерживающей способностью. Небольшие дефекты можно заполнить раствором с жидким затвердеванием, но он капает и растекается, поэтому для более крупного ремонта требуется более густой раствор. Поскольку вода скапливается в открытых порах материала, газобетон нельзя оставлять незавершенным более чем на несколько дней.

«Поэтому мы уменьшили мощность кондиционера на тонну и добавили гигростат, так что либо температура, либо влажность запускают устройство». Недостатки AAC в основном связаны с его новизной. Хотя его можно привинтить и прибить гвоздями так же легко, как дерево, крепление часто не такое прочное — шурупы могут соскочить, а гвозди — скрутиться. Помогают пластиковые анкеры, и компания Hebel разработала специальные гвозди с большой головкой и квадратным стержнем, обладающие лучшей удерживающей способностью. Небольшие дефекты можно заполнить раствором с жидким затвердеванием, но он капает и растекается, поэтому для более крупного ремонта требуется более густой раствор. Поскольку вода скапливается в открытых порах материала, газобетон нельзя оставлять незавершенным более чем на несколько дней.

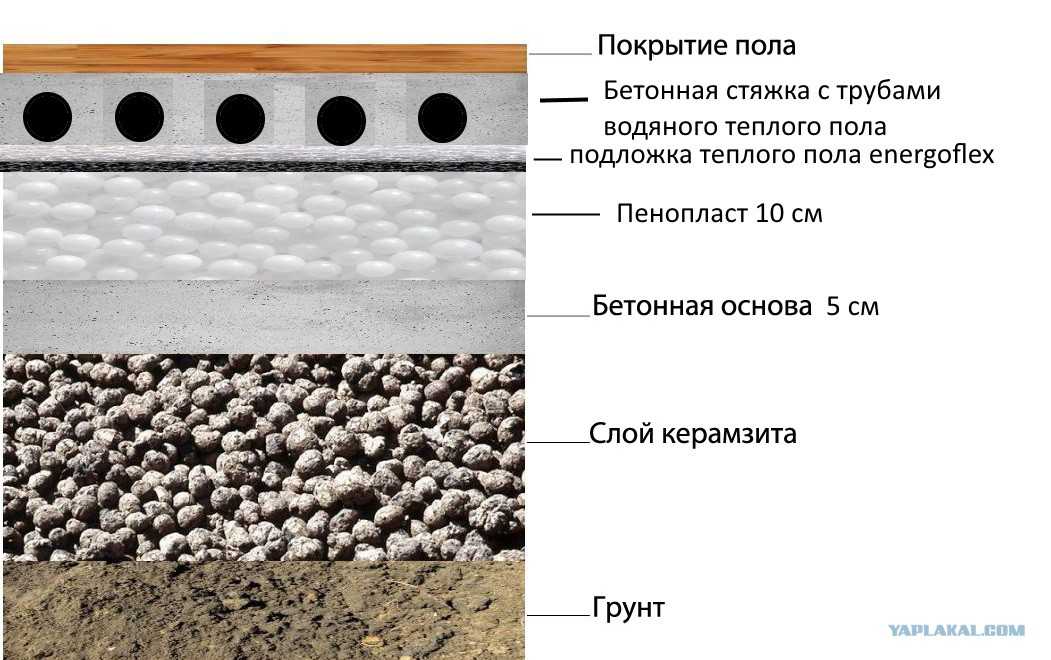

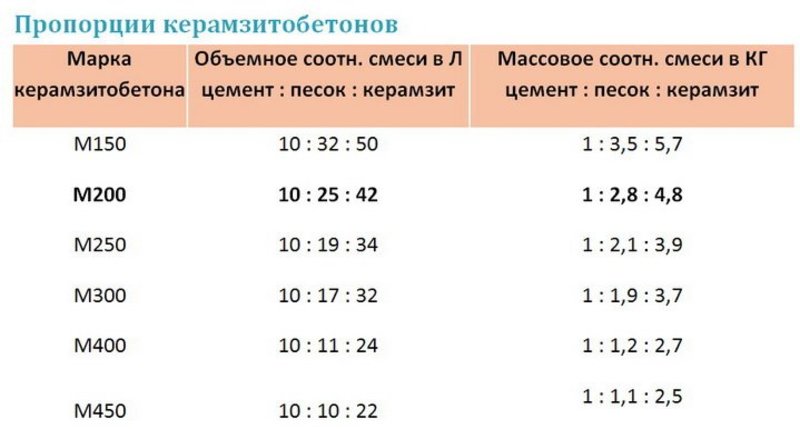

Главное, выбрать качественный керамзит и смешать цементно-песчаный раствор в правильном соотношении.

Главное, выбрать качественный керамзит и смешать цементно-песчаный раствор в правильном соотношении. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол: Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

Главное, чтобы портландцемент шел без замещающих шлаковых добавок. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

«Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней. Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом. Поэтому земляной пол был естественным выбором.

Поэтому земляной пол был естественным выбором.

Имейте в виду, что поздней осенью этот процесс сушки занимает гораздо больше времени, чем вам хотелось бы.

Имейте в виду, что поздней осенью этот процесс сушки занимает гораздо больше времени, чем вам хотелось бы. Для каждого слоя мы смешивали пропорции, а затем выливали как можно больше на пол без скопления. Затем мы нанесли его с помощью губчатой швабры.

Для каждого слоя мы смешивали пропорции, а затем выливали как можно больше на пол без скопления. Затем мы нанесли его с помощью губчатой швабры.

это начало.

это начало.

Преимущество тяжелых полов в том, что они являются хорошим источником тепловой массы, что помогает смягчить колебания температуры в помещении.

Преимущество тяжелых полов в том, что они являются хорошим источником тепловой массы, что помогает смягчить колебания температуры в помещении.

После того, как летучие органические соединения испарятся (это занимает от одного до трех дней), они больше не представляют опасности для жителей, но все соседние занятые помещения должны быть изолированы во время процесса смазывания и сушки. Земляные полы негорючие от природы и являются хорошим вариантом для зон вокруг печей и каминов.

После того, как летучие органические соединения испарятся (это занимает от одного до трех дней), они больше не представляют опасности для жителей, но все соседние занятые помещения должны быть изолированы во время процесса смазывания и сушки. Земляные полы негорючие от природы и являются хорошим вариантом для зон вокруг печей и каминов. Земляные полы в основном песчаные. Окончательный рецепт во многом будет зависеть от количества глины в почве; если он очень богат глиной, вам нужно будет добавить много песка, чтобы компенсировать это. Попробуйте начать с трех пробных партий с разным соотношением глины к песку, скажем, 2:1 (песок к глине), 3:1 и 4:1. Для каждого теста тщательно отмерьте ингредиенты в ведро, перемешайте их в сухом виде, а затем медленно добавляйте воду, пока смесь не станет густой, но при этом эластичной консистенции, как тесто для торта. Используйте деревянную терку, чтобы распределить смесь по устойчивой поверхности. Каждый тестовый участок должен иметь толщину около ¾ дюйма (2 см) и диаметр не менее 18 дюймов (45 см). Разгладьте его стальным шпателем и дайте ему высохнуть. Повторите этот процесс для каждого из других тестов, тщательно маркируя соотношения для каждого.

Земляные полы в основном песчаные. Окончательный рецепт во многом будет зависеть от количества глины в почве; если он очень богат глиной, вам нужно будет добавить много песка, чтобы компенсировать это. Попробуйте начать с трех пробных партий с разным соотношением глины к песку, скажем, 2:1 (песок к глине), 3:1 и 4:1. Для каждого теста тщательно отмерьте ингредиенты в ведро, перемешайте их в сухом виде, а затем медленно добавляйте воду, пока смесь не станет густой, но при этом эластичной консистенции, как тесто для торта. Используйте деревянную терку, чтобы распределить смесь по устойчивой поверхности. Каждый тестовый участок должен иметь толщину около ¾ дюйма (2 см) и диаметр не менее 18 дюймов (45 см). Разгладьте его стальным шпателем и дайте ему высохнуть. Повторите этот процесс для каждого из других тестов, тщательно маркируя соотношения для каждого. Если тестовый участок имеет много трещин, содержание глины слишком велико. Если песчинки легко отслаиваются при трении поверхности, это показатель того, что глины слишком мало. Наконец, тестовый пластырь должен быть устойчив к царапинам ногтем. Вы сможете пометить его, но он не должен рассыпаться при царапании. Слишком хрупкая поверхность указывает на низкое содержание глины.

Если тестовый участок имеет много трещин, содержание глины слишком велико. Если песчинки легко отслаиваются при трении поверхности, это показатель того, что глины слишком мало. Наконец, тестовый пластырь должен быть устойчив к царапинам ногтем. Вы сможете пометить его, но он не должен рассыпаться при царапании. Слишком хрупкая поверхность указывает на низкое содержание глины. Как только подходящий рецепт будет определен, проведите последний раунд испытаний, который включает в себя полировку, смазку маслом и вощение, чтобы увидеть, как будет выглядеть готовый пол.

Как только подходящий рецепт будет определен, проведите последний раунд испытаний, который включает в себя полировку, смазку маслом и вощение, чтобы увидеть, как будет выглядеть готовый пол.

Для небольших полов отлично подходит ручное смешивание. Поставьте двух человек с мотыгами на противоположных концах тачки. Сначала смешайте песок и глину, высушите, затем медленно добавляйте воду, чтобы получить консистенцию теста для торта. Затем добавьте нарезанную солому и при необходимости еще воды. Если вы используете растворомешалку, сначала добавьте воду и глину, а затем включите миксер. Затем добавьте песок, а затем солому и воду, если необходимо, затем выгрузите в тачку для транспортировки. В любом случае добавляйте воду медленно, пока не будете уверены в том, сколько воды необходимо для получения приемлемой смеси. Сухую смесь легко сделать влажной; сушка слишком влажной смеси требует добавления большего количества сухих ингредиентов в правильных пропорциях, что может быть сложно.

Для небольших полов отлично подходит ручное смешивание. Поставьте двух человек с мотыгами на противоположных концах тачки. Сначала смешайте песок и глину, высушите, затем медленно добавляйте воду, чтобы получить консистенцию теста для торта. Затем добавьте нарезанную солому и при необходимости еще воды. Если вы используете растворомешалку, сначала добавьте воду и глину, а затем включите миксер. Затем добавьте песок, а затем солому и воду, если необходимо, затем выгрузите в тачку для транспортировки. В любом случае добавляйте воду медленно, пока не будете уверены в том, сколько воды необходимо для получения приемлемой смеси. Сухую смесь легко сделать влажной; сушка слишком влажной смеси требует добавления большего количества сухих ингредиентов в правильных пропорциях, что может быть сложно. Часто проверяйте одинаковую толщину и уровень. Используйте пилящие движения вперед-назад, чтобы удалить небольшое количество смеси с высоких участков, не делая отверстий в полу, или добавьте больше смеси в низкие места и перемешайте ее с плоской частью поплавка. После того, как секция станет плоской и ровной, слегка проведите стальным шпателем по поверхности, чтобы сделать ее гладкой и блестящей. Это должно занять всего пару проходов. Не переусердствуйте с материалом! Любые неровности глубиной до 1/16 дюйма (1,5 мм) можно устранить на этапе полировки.