Содержание

описание углеродистых, легированных и быстрорежущих

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

- Преимущества и ассортимент

- Основные виды

- Легированные материалы и их маркировка

- Быстрорежущие стали

- Классификация

- Сферы использования

- Требования к материалу

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

youtube.com/embed/fwW9Q_w4ghk»>

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

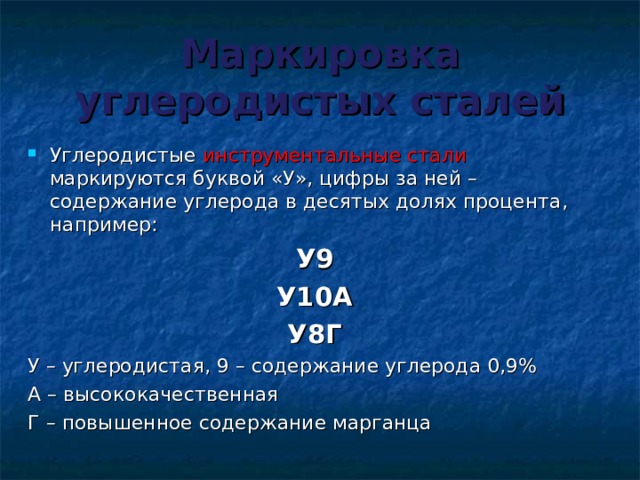

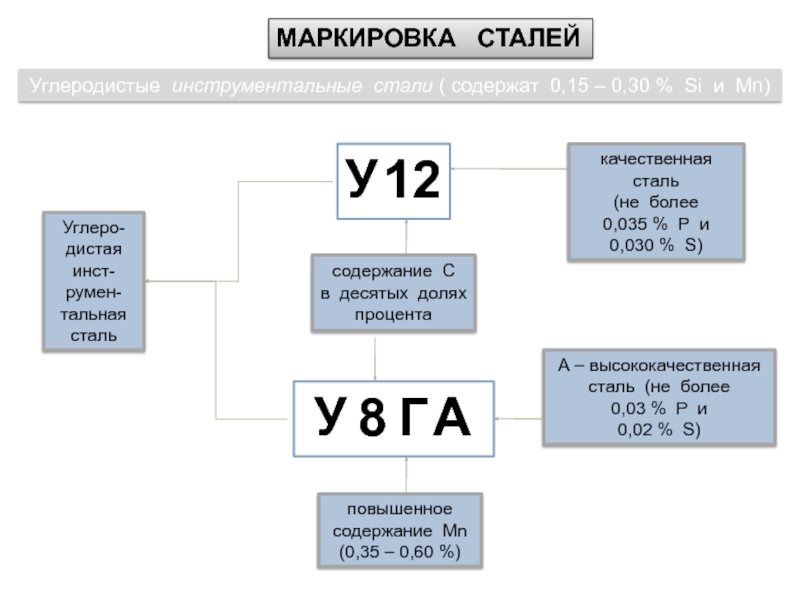

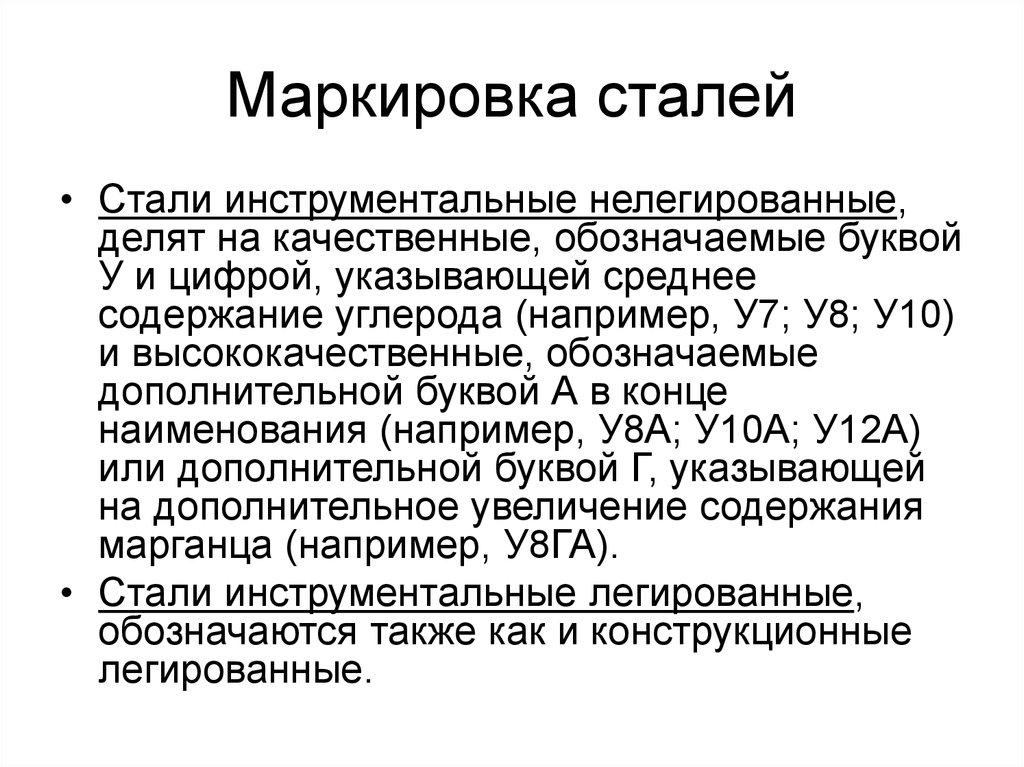

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

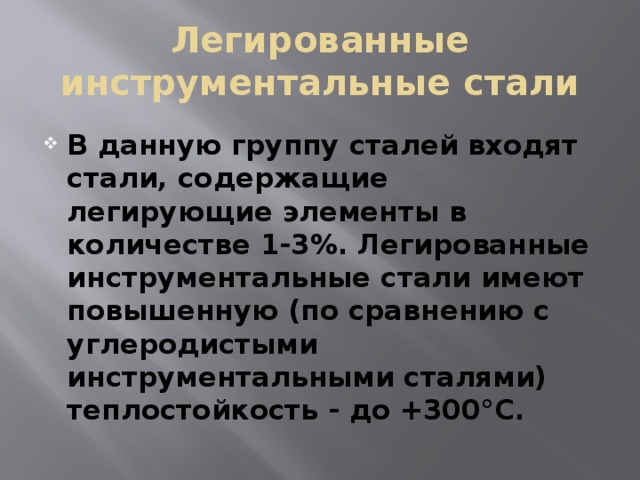

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

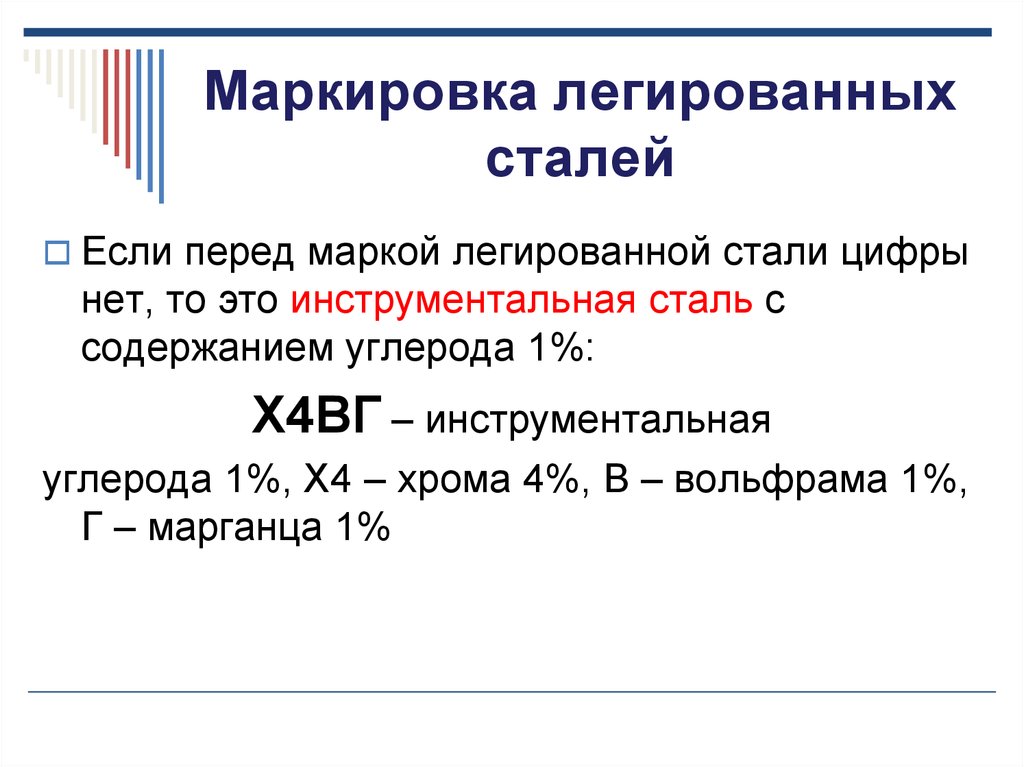

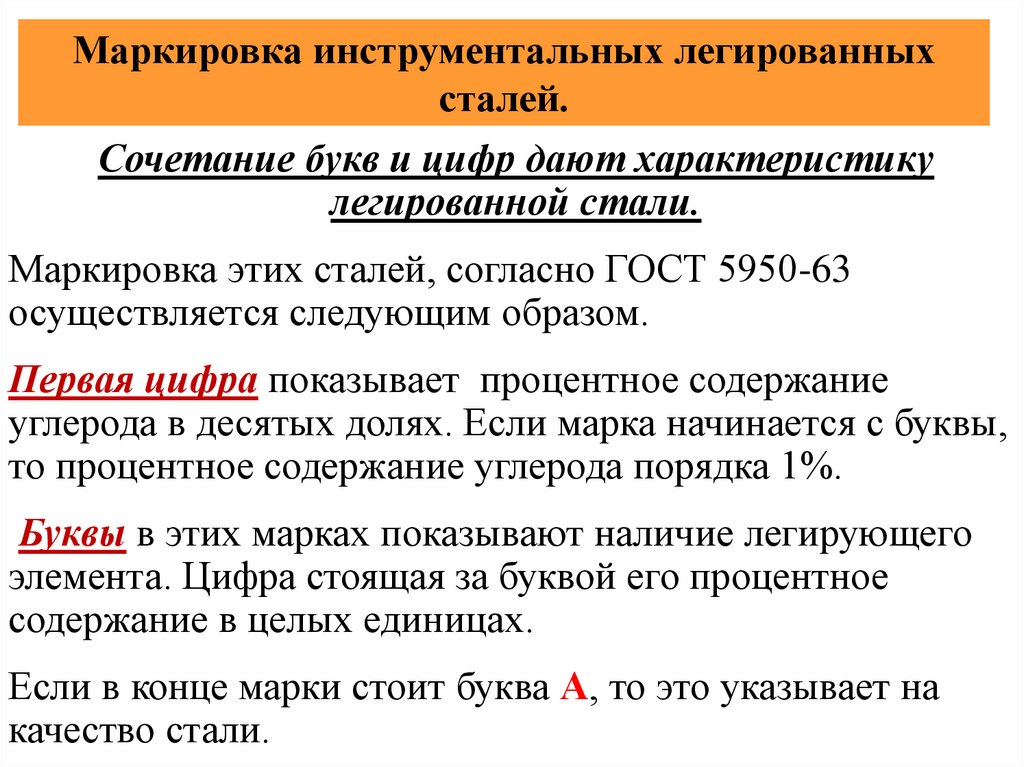

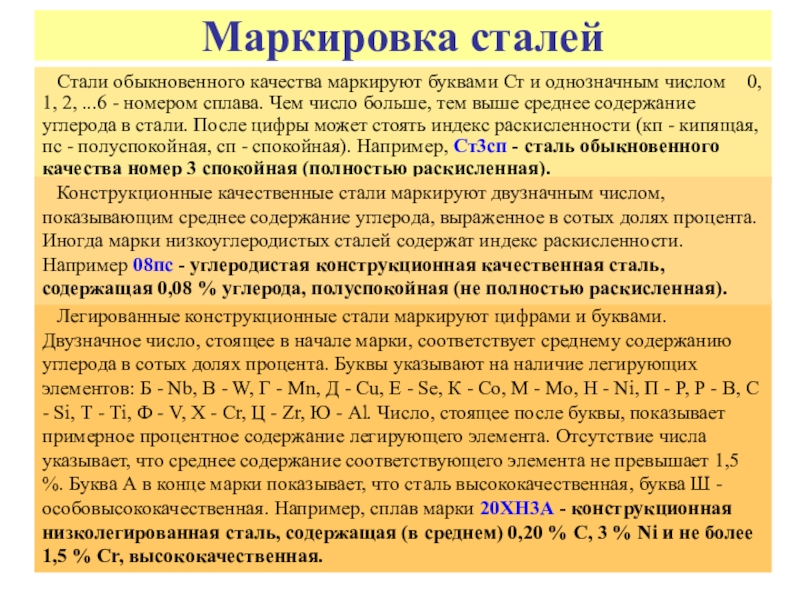

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

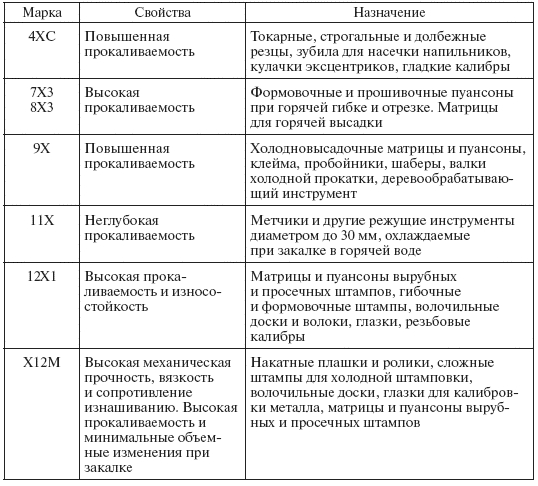

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

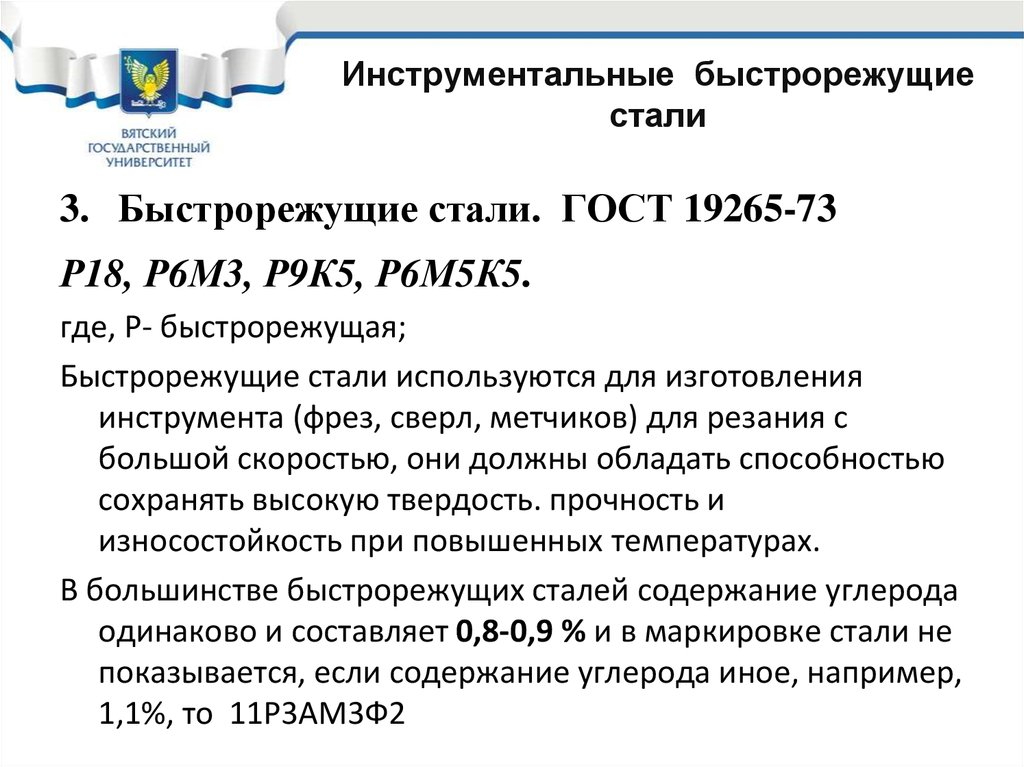

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

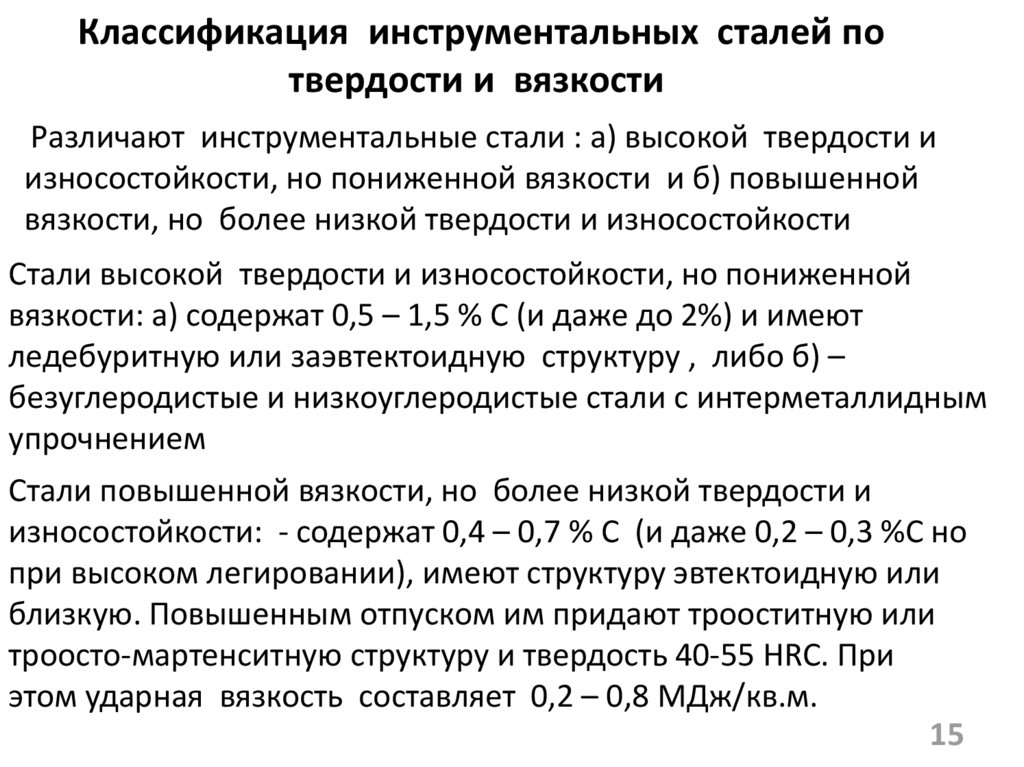

Классификация

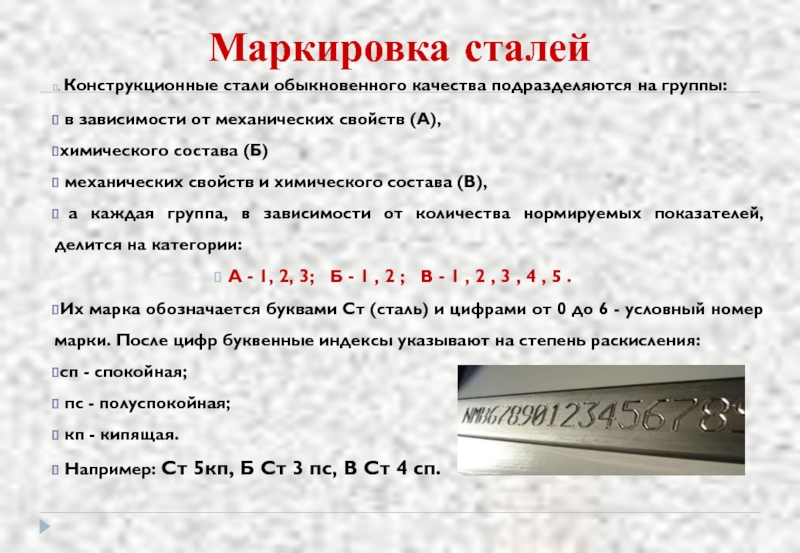

Все марки для производства подразделяются на следующие группы:

- теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

youtube.com/embed/hjDm5y5LPmA»>

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

- режущих инструментов;

- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

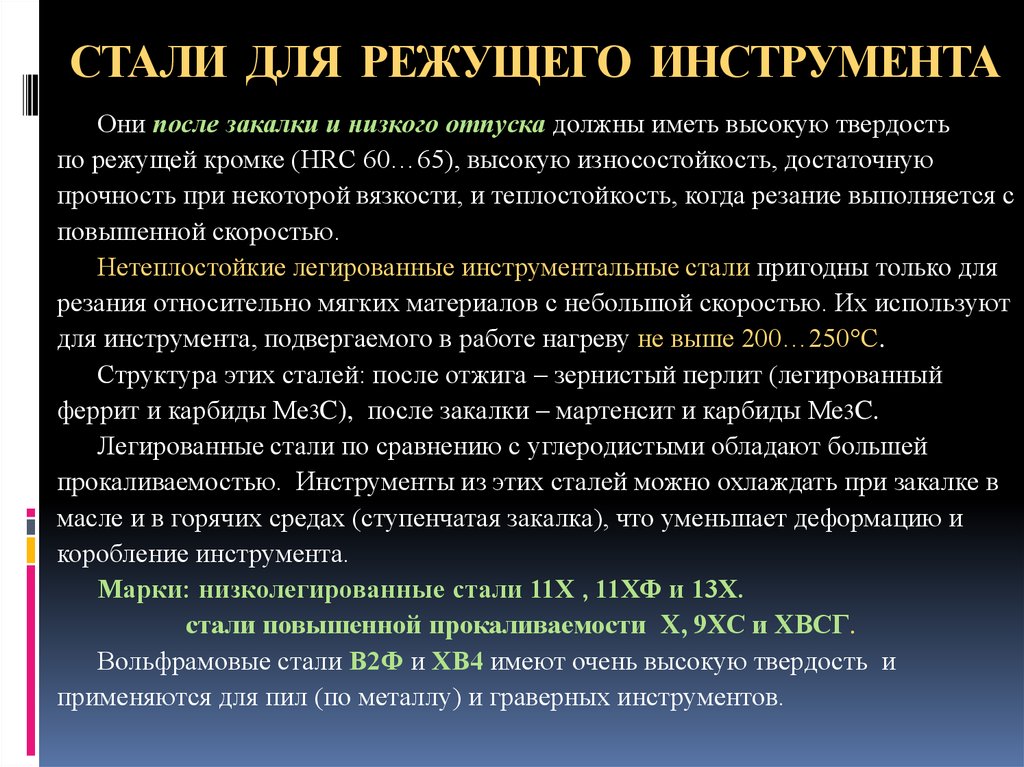

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

По назначению инструментальные стали делятся на стали для режущего, штамповогои измерительного инструментов. Кроме того, для изготовления режущего инструмента, особенно при скоростной обработке, широко применяют твердые сплавы. 60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента. К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

2. Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

3. Легированные стали

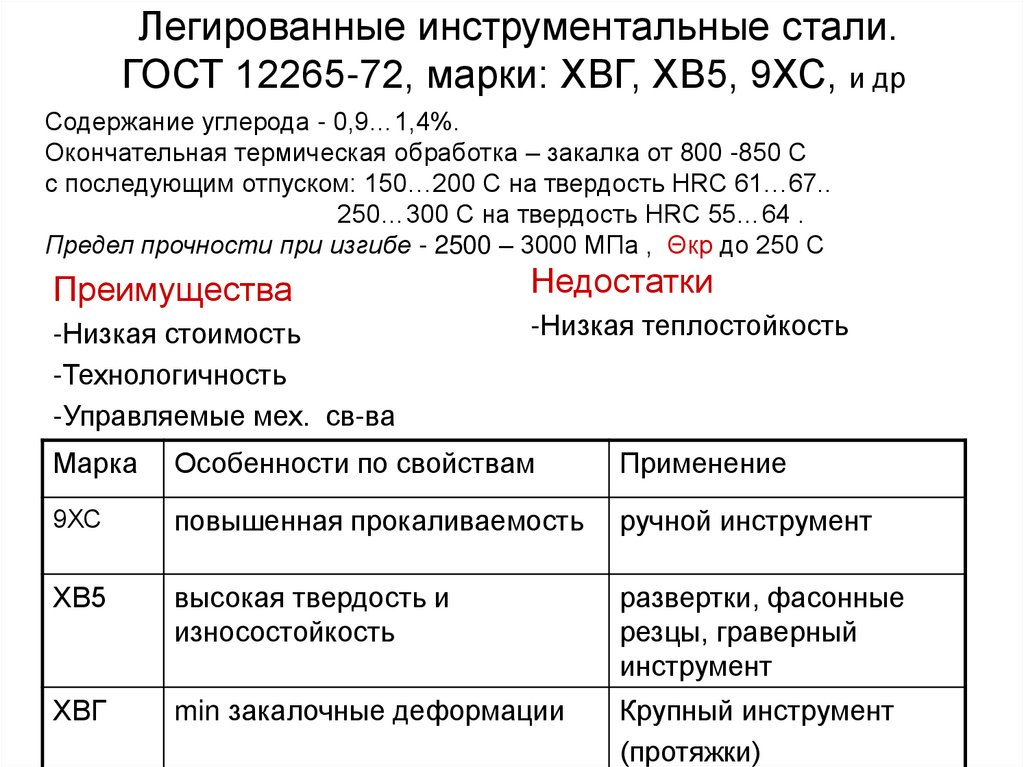

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 <:С. Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !’С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.

Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !’С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.

Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 «С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

Марка стали | С | мп | 51 | Сг | ш | V |

13Х | 1,25—1,40 | 0,30—0,60 | 0,15—0,35 | 0,40—0,70 |

|

|

9ХС | 0,85—0. | 0,30-0,60 | 1,20—1,60 | 0,95—1,25 |

|

|

ХВГ | 0,90—1,05 | 0,80—1,10 | 0,15—0,35 | 0,90—1,20 | 1,20—1,60 | — |

ХВСГ | 0,95—1,05 | 0,60—0,90 | 0,65—1,00 | 0,60—1,10 | 0,50—0,80 | 0,05-0,15 |

9Х5ВФ | 0,85—1,00 | 0,15—0,40 | 0,15—0,40 | 4,50—5,50 | 0,80—1,20 | 0,15—0,30

|

4.

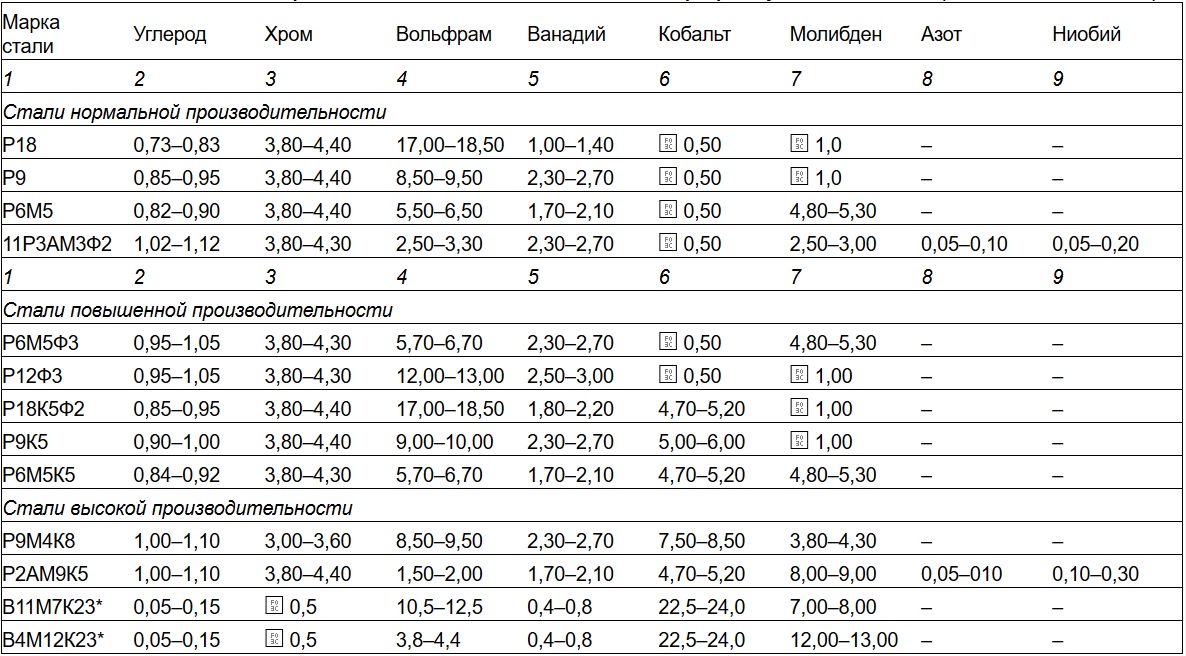

Быстрорежущие стали

Быстрорежущие стали

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Таблица 15. Химический состав некоторых быстрорежущих сталей,

Марка |

| Сг | XV | V | Мо |

|

|

|

|

|

|

Р18 | 0,70—0,80 | 3,8—4,4 | 17,0—18,5 | 1,0—1,4 | До 1,0 |

Р9 | 0,65—0,95 | 3,8—4,4 | 8,5—10,0 | 2,0—2,6 | До 1,0 |

Р6М5 | 0,80—0,88 | 3,8—4,4 | 5,5—6,5 | 1,7—2,1 | 5,0—5,5 |

Р6А13 | 0,85—0,95 | 3,0—3,5 | 5,5—6,5 | 2,0—2,5 | 3,0—3,6 |

Быстрорежущие стали маркируют буквой Р (гарМ быстрый, скорый), цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом. Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600—620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 8—10 раз по сравнению с инструментом из углеродистых сталей УЮ—У10А.

Химический состав некоторых быстрорежущих сталей приведен в табл. 15 (ГОСТ 19265—73).

Известно, что потери твердости при нагреве обусловлена в первую очередь, коагуляцией выделившихся карбидов. Коагуляция карбидов в углеродистой и легированной сталях при температурах более 300 °С ведет к быстрой потере твердости. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом в количествах, достаточных для связывания почти всего углерода в специальные карбиды. Они коагулируют при температурах более 600 °С.

Они коагулируют при температурах более 600 °С.

Микроструктура быстрорежущей стали приведена на рис. 126. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.

Особо твердые инструментальные материалы созданы на основе нитрида бора и нитрида кремния. В них нет пластичной металлической связки. Изделия из этих материалов изготавливают либо с помощью взрыва, либо в условиях сверхвысоких статических давлений и высоких температур. Изделия из нитридов бора и кремния используют в качестве материала иденторов (наконечников) для измерения твердости тугоплавких материалов в интервале температур 700—1800 °С, как абразивный материал и в качестве сырья для изготовления сверхтвердых материалов, применяемых для оснащения режущей части инструментов для обработки закаленных сталей, твердых сплавов, стеклопластиков, цветных металлов. Они обладают высокой твердостью (НК.А 94—96), прочностью, износостойкостью, теплопроводностью, высокой стабильностью физических свойств и структуры при повышении температуры до 1000 °С. Их преимуществом является доступность и дешевизна исходного продукта, благодаря чему они используются для замены вольфрамсодержащих твердых сплавов.

Для изготовления доводочных паст, шлифовальных кругов применяют абразивные материалы. Они представляют собой порошки, либо скрепленные связкой, либо нанесенные на гибкую основу — ткань или бумагу. Различают природные и искусственные абразивные материалы. К природным относятся алмазы, гранаты, корунд; к искусственным — искусственные алмазы, гексагональный нитрид бора (эльбор), карборунд.

4 На что следует обратить внимание при выборе инструментальной стали

Инструментальные стали, известные своей особой твердостью, используются для изготовления режущих инструментов, включая ножи и сверла, а также для создания штампов, которые штампуют и формуют листовой металл. Хотя выбор инструментальной стали может показаться простым, процесс требует компромиссов, что превращает задачу в искусство, а не в науку. Выбор оптимальной марки инструментальной стали будет зависеть от многих факторов, включая:

- Характеристики доступных марок инструментальной стали

- Специальное применение

- История сбоев в аналогичных приложениях

- Стоимость инструментальной стали

Обзор изделий из инструментальной стали

Марки инструментальной стали и соответствующие области применения

Доступны различные марки инструментальной стали в зависимости от их состава, температурного диапазона, в котором они были выкованы или прокатаны, и типа закалки, которой они подверглись. Марки инструментальной стали общего назначения AISI-SAE: O-1, A-2 и D-2. Эти стандартные сорта стали считаются «холоднообрабатываемыми сталями», которые могут сохранять свою режущую кромку при температурах до 400°C. Они обладают хорошей твердостью, стойкостью к истиранию и сопротивлением деформации.

Марки инструментальной стали общего назначения AISI-SAE: O-1, A-2 и D-2. Эти стандартные сорта стали считаются «холоднообрабатываемыми сталями», которые могут сохранять свою режущую кромку при температурах до 400°C. Они обладают хорошей твердостью, стойкостью к истиранию и сопротивлением деформации.

О-1 — закаливаемая в масле сталь с высокой твердостью и хорошей обрабатываемостью. Этот сорт инструментальной стали в основном используется для таких предметов, как режущие инструменты и сверла, а также ножи и вилки.

А-2 — закаливаемая на воздухе сталь, содержащая среднее количество легирующего материала (хрома). Он имеет хорошую обрабатываемость наряду с балансом износостойкости и прочности. A-2 является наиболее часто используемой разновидностью стали с воздушной закалкой и часто используется для вырубки и формовки пуансонов, штампов для обрезки и штампов для литья под давлением.

Сталь D-2 может быть закалена в масле или на воздухе и содержит более высокий процент углерода и хрома, чем сталь O-1 и A-2. Обладает высокой износостойкостью, хорошей ударной вязкостью и низкой деформацией после термической обработки. Более высокое содержание углерода и хрома в стали D-2 делает ее хорошим выбором для операций, требующих более длительного срока службы инструмента.

Обладает высокой износостойкостью, хорошей ударной вязкостью и низкой деформацией после термической обработки. Более высокое содержание углерода и хрома в стали D-2 делает ее хорошим выбором для операций, требующих более длительного срока службы инструмента.

Другие марки инструментальной стали содержат более высокий процент различных типов сплавов, таких как быстрорежущая сталь М2, которую можно выбирать для крупносерийного производства. Различные стали для горячей обработки могут сохранять острую режущую кромку при гораздо более высоких температурах, до 1000°C.

Как инструментальная сталь выходит из строя?

Прежде чем выбрать марку инструментальной стали, важно рассмотреть, какой тип отказа инструмента наиболее вероятен для данного применения, изучив неисправные инструменты. Например, некоторые инструменты выходят из строя из-за абразивного износа, при котором разрезаемый материал изнашивает поверхность инструмента, хотя этот тип отказа происходит медленно и его можно предвидеть. Инструмент, изношенный до отказа, нуждается в инструментальной стали с большей износостойкостью.

Инструмент, изношенный до отказа, нуждается в инструментальной стали с большей износостойкостью.

Другие типы отказов являются более катастрофическими, например, растрескивание, выкрашивание или пластическая деформация. Для инструмента, который сломался или треснул, необходимо повысить ударную вязкость или ударопрочность инструментальной стали (обратите внимание, что ударопрочность снижается из-за насечек, поднутрений и острых радиусов, которые распространены в инструментах и штампах). Для инструмента, деформировавшегося под давлением, следует увеличить твердость.

Однако имейте в виду, что свойства инструментальной стали не связаны друг с другом напрямую, поэтому, например, вам может потребоваться пожертвовать ударной вязкостью ради более высокой износостойкости. Вот почему так важно понимать свойства различных инструментальных сталей, а также другие факторы, такие как геометрия штампа, обрабатываемый материал и история производства самого инструмента.

Стоимость инструментальной стали

Последним вопросом, который следует учитывать при выборе марки инструментальной стали, является стоимость. Срезание углов при выборе материала может не привести к снижению общих производственных затрат, если инструмент окажется некачественным и преждевременно выйдет из строя. Следует провести анализ затрат и результатов, чтобы убедиться, что выбранный материал из инструментальной стали обеспечивает требуемые характеристики.

Срезание углов при выборе материала может не привести к снижению общих производственных затрат, если инструмент окажется некачественным и преждевременно выйдет из строя. Следует провести анализ затрат и результатов, чтобы убедиться, что выбранный материал из инструментальной стали обеспечивает требуемые характеристики.

Industrial Metal Supply предлагает различные формы и размеры прутка из инструментальной стали классов O-1 и A-2.

Что такое инструментальная сталь? (Шесть групп с деталями)

перейти к содержанию

Что такое инструментальная сталь? (Шесть групп с деталями)

Что такое инструментальная сталь?

Инструментальная сталь относится к различным углеродистым и легированным сталям, которые особенно хорошо подходят для изготовления инструментов. Их пригодность обусловлена их особой твердостью, стойкостью к истиранию и деформации, а также их способностью удерживать режущую кромку при повышенных температурах. В результате инструментальные стали подходят для использования при обработке других материалов.

Существует шесть групп инструментальных сталей : водозакаливаемые, холоднодеформированные инструментальные стали, ударопрочные, быстрорежущие, жаропрочные и специальные инструментальные стали. Выбор группы зависит от стоимости, рабочей температуры, требуемой твердости поверхности, прочности, ударопрочности и требований к ударной вязкости. Чем тяжелее условия эксплуатации (более высокая температура, абразивность, коррозионная активность, нагрузка), тем выше содержание сплава и, следовательно, количество карбидов, необходимых для инструментальной стали.

1. Группа водоотверждения

Названа из-за своего основного свойства закалки водой. Эта группа инструментальных сталей представляет собой, по существу, простую высокоуглеродистую сталь. Он широко используется из-за его низкой стоимости.

Инструментальная сталь W-группы получила свое название из-за определяющего свойства закалки в воде. Сталь марки W представляет собой по существу высокоуглеродистую простую углеродистую сталь. Эта группа инструментальных сталей является наиболее часто используемой инструментальной сталью из-за ее низкой стоимости по сравнению с другими. Они хорошо подходят для мелких деталей и приложений, где не встречаются высокие температуры; выше 150 ° C (302 ° F) он начинает заметно размягчаться. Его прокаливаемость низкая, поэтому инструментальные стали группы W должны подвергаться быстрой закалке, требующей использования воды. Эти инструментальные стали могут достигать высокой твердости (выше 66 HRC) и являются довольно хрупкими по сравнению с другими инструментальными сталями. W-стали все еще продаются, особенно для пружин, но они используются гораздо менее широко, чем в 19 веке.го и начала 20 века. Отчасти это связано с тем, что W-стали деформируются и трескаются во время закалки гораздо больше, чем стали, закаленные в масле или закаленные на воздухе.

Эта группа инструментальных сталей является наиболее часто используемой инструментальной сталью из-за ее низкой стоимости по сравнению с другими. Они хорошо подходят для мелких деталей и приложений, где не встречаются высокие температуры; выше 150 ° C (302 ° F) он начинает заметно размягчаться. Его прокаливаемость низкая, поэтому инструментальные стали группы W должны подвергаться быстрой закалке, требующей использования воды. Эти инструментальные стали могут достигать высокой твердости (выше 66 HRC) и являются довольно хрупкими по сравнению с другими инструментальными сталями. W-стали все еще продаются, особенно для пружин, но они используются гораздо менее широко, чем в 19 веке.го и начала 20 века. Отчасти это связано с тем, что W-стали деформируются и трескаются во время закалки гораздо больше, чем стали, закаленные в масле или закаленные на воздухе.

2. Группа холодной обработки

Это группа из трех инструментальных сталей: маслозакалки, воздушной закалки и высокоуглеродистой хромовой. Стали этой группы обладают высокой прокаливаемостью и износостойкостью при средней ударной вязкости. Как правило, они используются при производстве более крупных деталей или деталей, требующих минимальных искажений при закалке.

Стали этой группы обладают высокой прокаливаемостью и износостойкостью при средней ударной вязкости. Как правило, они используются при производстве более крупных деталей или деталей, требующих минимальных искажений при закалке.

Как закалка в масле, так и закалка на воздухе снижают деформацию и повышенное напряжение, вызванное быстрой закалкой в воде. Благодаря этому они менее склонны к растрескиванию.

- 2.1. Закалка в масле

Очень распространенной сталью с закалкой в масле является сталь O1. Это очень хорошая сталь для холодной обработки, а также очень хорошие ножи и вилки. Его можно закалить примерно до 57-61 HRC.

- 2.2. Воздушная закалка

Первой инструментальной сталью с закалкой на воздухе была сталь мушет, которая в то время была известна как сталь с закалкой на воздухе.

Современные стали воздушной закалки характеризуются малой деформацией при термической обработке из-за высокого содержания хрома. Их обрабатываемость хорошая, и они имеют баланс износостойкости и ударной вязкости (т. е. между D- и ударопрочными классами).

Их обрабатываемость хорошая, и они имеют баланс износостойкости и ударной вязкости (т. е. между D- и ударопрочными классами).

- 2.3. Высокоуглеродистый хром,

2.3.1. Тип D

Тип D относится к классу инструментальных сталей для холодной обработки и содержит от 10% до 13% хрома. Эти стали сохраняют свою твердость до температуры 425 °C (797°F). Общие области применения этих инструментальных сталей включают штампы для ковки, блоки штампов для литья под давлением и штампы для волочения. Из-за высокого содержания хрома некоторые инструментальные стали типа D часто считаются нержавеющими или полунержавеющими, однако их коррозионная стойкость очень ограничена из-за осаждения большинства их хромовых и углеродных компонентов в виде карбидов.

Инструментальная сталь D2 очень износостойкая, но не такая прочная, как низколегированные стали. Механические свойства D2 очень чувствительны к термической обработке. Он широко используется для производства ножей для ножниц, строгальных ножей и промышленных режущих инструментов; иногда используется для лезвий ножей.

Он широко используется для производства ножей для ножниц, строгальных ножей и промышленных режущих инструментов; иногда используется для лезвий ножей.

| А | А2 – А10 | Воздушная закалка, средние сплавы |

| Д | Д2 – Д7 | Высокоуглеродистый, высокохромистый |

| О | О1 – О7 | Закалка в масле, низкоуглеродистая |

2.3.2. 1.2767 тип

ISO 1.2767, также известный как DIN X 45 NiCrMo 4, AISI 6F7 и BS EN 20 B, представляет собой закаливаемую на воздухе инструментальную сталь с основным легирующим элементом никеля. Он обладает хорошей прочностью, стабильным зерном и хорошо полируется. Он в основном используется для штампов при литье пластмасс под давлением, которые связаны с высокими нагрузками. Другие области применения включают вырубные штампы, штампы для штамповки и промышленные лезвия.

Следующие марки стали также относятся к группе сталей для холодной обработки.

| Код AISI | Обозначение AISI | Тип инструментальной стали |

| Ш | от W1 до W7 | Высокоуглеродистая сталь, закаливаемая в воде |

| W1 А – 1В | Углерод | |

| W2 – W3 | Углерод-ванадий | |

| W4 – W5 | Углерод-хром | |

| В7 | Углерод Хром Ванадий |

3. Группа ударопрочности

Этот класс имеет высокую ударопрочность и хорошую прокаливаемость. Он предназначен для защиты от ударов как при низких, так и при высоких температурах. Он также имеет очень высокую ударную вязкость и относительно низкую стойкость к истиранию.

Карбидообразующие сплавы обеспечивают необходимую стойкость к истиранию, прокаливаемость и жаропрочность. Это семейство сталей демонстрирует очень высокую ударную вязкость и относительно низкую стойкость к истиранию, а также может достигать относительно высокой твердости (HRC 58/60). В США ударная вязкость обычно определяется содержанием кремния от 1 до 2% и содержанием молибдена от 0,5 до 1%. В Европе ударные стали часто содержат 0,5-0,6 % углерода и около 3 % никеля. От 1,75% до 2,75% никеля по-прежнему используется в некоторых ударопрочных и высокопрочных низколегированных сталях (HSLA), таких как L6, 4340 и шведская сталь для пил, но это относительно дорого. Примером его использования является производство бит отбойного молотка.

В США ударная вязкость обычно определяется содержанием кремния от 1 до 2% и содержанием молибдена от 0,5 до 1%. В Европе ударные стали часто содержат 0,5-0,6 % углерода и около 3 % никеля. От 1,75% до 2,75% никеля по-прежнему используется в некоторых ударопрочных и высокопрочных низколегированных сталях (HSLA), таких как L6, 4340 и шведская сталь для пил, но это относительно дорого. Примером его использования является производство бит отбойного молотка.

4. Группа высоких скоростей

Инструментальные стали Т-типа и М-типа используются для режущих инструментов, когда необходимо сохранить прочность и твердость при высоких температурах.

Быстрорежущая сталь (HSS или HS) представляет собой разновидность инструментальных сталей, обычно используемых в насадках и режущих инструментах. Он часто используется в пилах и сверлах. Он превосходит более старые инструменты из высокоуглеродистой стали, которые широко использовались в 1940-х годах, поскольку он может выдерживать более высокие температуры без потери качества (твердости). Это свойство позволяет быстрорежущей стали резать быстрее, чем высокоуглеродистая сталь, отсюда и название быстрорежущей стали. При комнатной температуре, при обычно рекомендуемой термообработке, марки быстрорежущей стали обычно демонстрируют высокую твердость (выше 60 HRC) и стойкость к истиранию (обычно связанную с содержанием вольфрама и ванадия, часто используемого в быстрорежущей стали) по сравнению с обычными углеродистыми и инструментальными сталями.

Это свойство позволяет быстрорежущей стали резать быстрее, чем высокоуглеродистая сталь, отсюда и название быстрорежущей стали. При комнатной температуре, при обычно рекомендуемой термообработке, марки быстрорежущей стали обычно демонстрируют высокую твердость (выше 60 HRC) и стойкость к истиранию (обычно связанную с содержанием вольфрама и ванадия, часто используемого в быстрорежущей стали) по сравнению с обычными углеродистыми и инструментальными сталями.

| М | М1, М7, М10 | Молибден |

| М30, М33, М34, М42, М43, М46, М47 | молибден, кобальт | |

| М2, М3, М4 | молибден, вольфрам | |

| М6, М15, М35, М36< М41, М44, М45 | Молибден, Вольфрам, Кобальт | |

| Т | Т1, Т2, Т3, Т7, Т9 | Вольфрам |

| Т4, Т5, Т6, Т8, Т15 | Вольфрам, кобальт |

5. Группа горячей обработки

Группа горячей обработки

Инструментальные стали H-группы были специально разработаны для сохранения прочности и твердости при длительном воздействии повышенных температур.

Стали для горячей обработки представляют собой группу сталей, используемых для резки или формовки материала при высоких температурах. Инструментальные стали группы Н были разработаны для повышения прочности и твердости при длительном воздействии повышенных температур. Эти инструментальные стали являются низкоуглеродистыми и легированными от умеренного до высокого, что обеспечивает хорошую жаропрочность и ударную вязкость, а также достаточную износостойкость благодаря значительному количеству карбида. от h2 до h29основаны на содержании хрома 5%; от h30 до h49 основаны на содержании вольфрама 9-18% и содержании хрома 3-4%; h50 до H59 основаны на молибдене.

| Н | H 10, h21, h22, h23 | Хром, Молибден |

| h24, h26, h29, h33 | Хром, Вольфрам | |

| h30, h31, h32, h34, h35, h36 | Вольфрам | |

| h25, h51, h52, h53 | Молибден |

6. Группа специального назначения / Сталь для форм для пластмасс

Группа специального назначения / Сталь для форм для пластмасс

Инструментальная сталь P-типа является сокращением от сталей для форм для пластмасс. Они разработаны в соответствии с требованиями штампов для литья цинка под давлением и штампов для литья пластмасс под давлением. Распространенные марки стали, такие как P20, 420 и т. д.

Инструментальная сталь L-типа является сокращением от низколегированной инструментальной стали специального назначения. L6 очень жесткий.

Инструментальная сталь типа F закалена в воде и значительно более износостойкая, чем инструментальная сталь типа W.

| Ф | Ф1 | Высокоуглеродистые низколегированные сплавы |

| Ф2, Ф3 | Вольфрам | |

| Л | Л1, Л3, Л7 | Углерод > 0,65%, Хром |

| Л2 | Углерод <0,65%, Хром | |

| Л6 | Углерод > 0,65%, никель | |

| С | С1, С3 | Вольфрам |

| С2, С4, С5, С6 | Кремний | |

| С7 | Хром | |

| П | П1- П20, П21 | Низкоуглеродистая литейная сталь |

Инструментальные стали представляют собой металлургически «чистые» высоколегированные стали, которые выплавляются при относительно небольших плавках в электрических печах и производятся с особым вниманием к однородности. Их можно дополнительно очищать аргонно-кислородным обезуглероживанием (AOD), вакуумными методами или электрошлаковым рафинированием (ESR). В результате инструментальные стали часто используются для критических высокопрочных или износостойких применений. Из-за высокого содержания легирующих элементов инструментальные стали должны подвергаться прокатке или ковке с осторожностью, чтобы производить прутки удовлетворительного качества.

Их можно дополнительно очищать аргонно-кислородным обезуглероживанием (AOD), вакуумными методами или электрошлаковым рафинированием (ESR). В результате инструментальные стали часто используются для критических высокопрочных или износостойких применений. Из-за высокого содержания легирующих элементов инструментальные стали должны подвергаться прокатке или ковке с осторожностью, чтобы производить прутки удовлетворительного качества.

Для достижения наилучших свойств инструментальные стали всегда подвергаются термообработке. Поскольку детали могут деформироваться во время термообработки, прецизионные детали должны быть полуфабрикатными, термообработанными, а затем законченными. При жидкостной закалке наиболее вероятно возникновение сильных деформаций, поэтому следует выбирать сплав, обеспечивающий необходимые механические свойства при наименьшей жесткой закалке.

Вам могут понадобиться инструментальные стали или у вас есть вопросы по инструментальным сталям, пожалуйста, оставьте комментарий или свяжитесь с нами в любое время.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

95

95