Что такое шабрение и где это применяется? Шабрение поверхности деталей инструмент применяемый принцип шабрения

Шабрение металла: технология, виды, инструменты

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

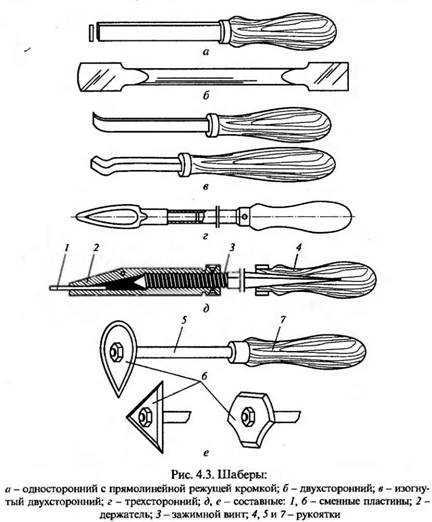

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

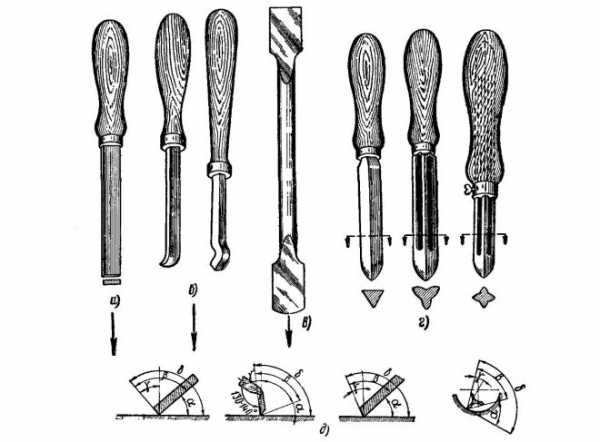

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

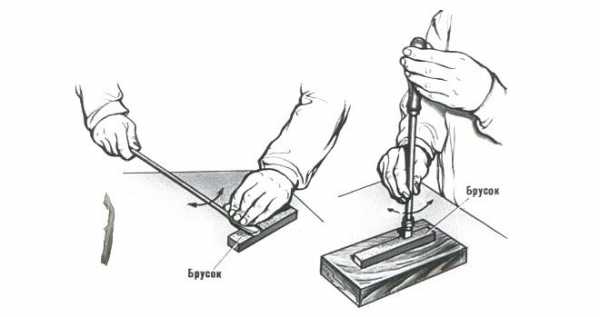

Заточка шабера

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

Ручная доводка шабера

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части. Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями. Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

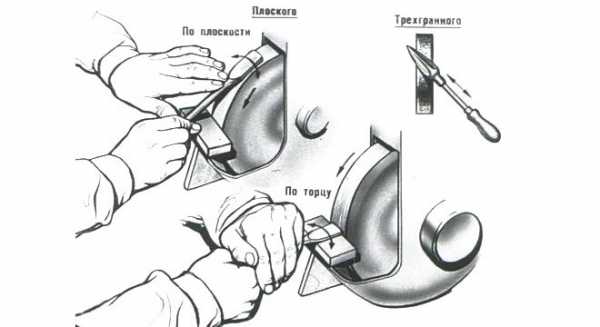

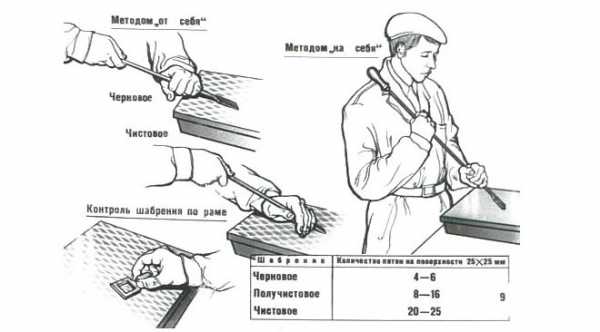

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Приемы шабрения

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

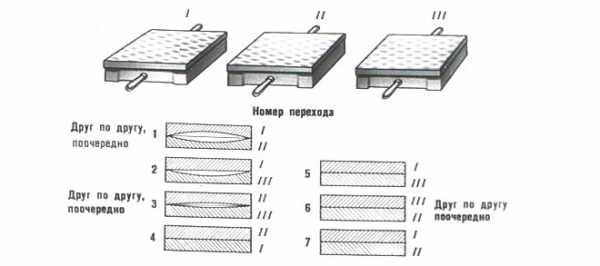

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

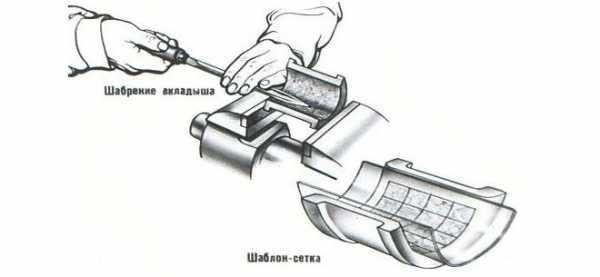

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

описание этого процесса, инструмент и его разновидности

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Шабрение: описание, применение, инструмент

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой.

Шабер бывает ручной, механический, электрический или пневматический. В зависимости от того, для какой цели он предназначен, различают несколько видов этого инструмента.

по форме:

- плоские

- фасонные

- многогранные

по конструкции:

- цельные

- составные (с монтируемыми пластинами)

по числу шлифовальных граней:

- односторонние

- двухсторонние

По конструкции шаберы представляют собой металлические стержни разные по форме с кромками-резцами. Они изготавливаются из углеродистой стали марки У10 или У12 и проходят процесс закаливания для придания им прочности в пределе от 64 до 70 HRC.

Принцип работы шабера и его назначение — это соскабливание наимельчайших частиц металла (или другого обрабатываемого материала) с различных поверхностей деталей или заготовок. Обычно эту слесарную операцию делают сразу после финишной отделки изделия на металлорежущих станках и производят для более точной подгонки сопрягающихся частей единого механизма один к другому.

Для шабрения гладких и плоских поверхностей используют двухсторонний плоский шабер. Его длина составляет около 400 мм, а ширина 10 до 25 мм, в зависимости от типа шлифования — чернового или чистого. Заострение рабочей поверхности шабера также зависит от вида зачистки и равна 70 градусам при черновом варианте и 90 градусам при чистовом.

Для обработки цилиндрических или вогнутых поверхностей используются трёхгранные или четырёхгранные шаберы. Их длина, согласно ГОСТу составляет от 190 до 510 мм.

Широкие плоскости обрабатываются дисковыми шаберами. Этот вид шабера имеет рабочий диск диаметром до 60 мм и толщиной в 4 мм, который затачивается на круглом шлифовальном станке. Шабрение дисковым инструментом происходит с большой производительностью, так как площадь рабочей поверхности диска используется полностью.

Для большинства изделий, требующих операции шабрения, подходит универсальный шабер. Он снабжён механизмом быстрой замены рабочих режущих пластин из специальной закалённой стали, прочного зажимного винта и может быть применён практически для всех видов обрабатываемых поверхностей деталей.

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Где и для какой цели производится шабрение?

Шабрение — это очень распространённая слесарная операция, она занимает приблизительно от 20 до 25% от всех ремонтных и сборочных работ по всем видам обрабатываемых поверхностей. Обработанная шабером поверхность, в отличие от абразивно-шлифованной, наиболее износостойка, лучше «принимает» и сохраняет смазку, за счёт чередования мест выступа и углубления.

Процесс оценки качества для обработанных таким образом поверхностей и деталей сводится к подсчёту количества пятен шабровочной краски на единицу площади. Следует отметить, при одном проходе шабера срезается слой до 0,03 мм — при подготовительной обработке и от 0,005 до 0,07 мм — при чистовом шабрении, что даёт возможность получения поверхности с низкой или высокой степенью шероховатости.

Шаберы-новинки

В связи с увеличением разнообразия технологических задач, растёт число всевозможных новинок в этой области. Разумеется, не стоит путать маникюрный шабер с техническим, хотя принцип работы и название у них общее.

Шабрение широко используется как в процессе строительства, на производстве, так и в быту. Подготовить площадь для покраски или наклейки отделочных материалов, где предварительная подготовка площади поверхностей очень важна. А это весьма трудоёмкое и непростое дело. Поэтому на рынке инструментов появляются удобные и многофункциональные приборы, с помощью которых можно быстро и качественно оскоблить поверхность или разную по форме и виду деталь.

Современные шаберы — это действительно многофункциональные инструменты, которые снабжены большим выбором всевозможных насадок. Принцип работы таких инструментов — колебательное движение режущей кромки насадки-шабера. В результате этого можно произвести грубое снятие поверхностного слоя или зачистить площадь с высокой точностью.

Оцените статью: Поделитесь с друзьями!stanok.guru

ШАБРЕНИЕ И ИНСТРУМЕНТ ДЛЯ ШАБРЕНИЯ

СЛЕСАРНОЕ ДЕЛО

231. Что такое шабрение?

Шабрение — -/то процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных процессами резания напильником или другим режущим инструментом.

232. Какими инструментами выполняется шабрение?

Шабрение выполняется инструментами, называемыми

Шаберами. Для изготовления шаберов используют инструментальные углеродистые стали УІ0, УЮА, У12, У12А, легированную сталь Х05, а также твердосплавные пла-

93

Ггины, вставляемые в стальные державки. Ьывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования могут также выполнять роль шаберов.

233. Назвать виды шаберов.

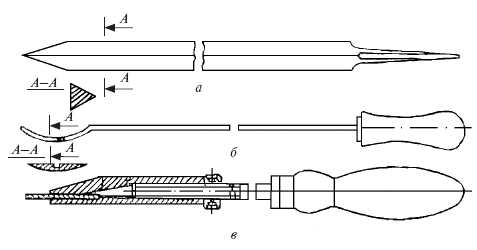

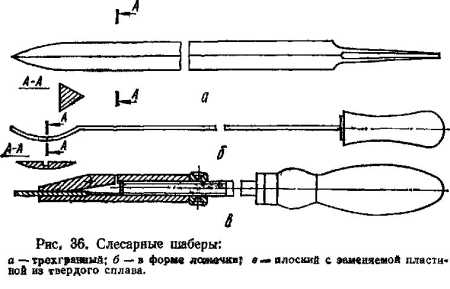

| Рис« 36, Слесарные шаберы: А — трвхгражый; б — в форме лсенвчкн; плоский с заменяемой пласти» ной из твердого сплава. Й |

Различают шаберы ручные и механические, причем они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторон-

Ние и двухсторонние, ложкообразные и универсальные (рис, 36).

234. Какие инструменты, кроме шаберов, используются при шабрении?

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей на краску, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов, следует применять щетки и обтирочные материалы.

235. Из каких частей состоит универсальный шабер?

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

236. В каких случаях используется шабрение?

Шабрение применяется тогда, когда нужно удалить

Следы обработки напильником или другим инструментом, а также тогда, когда хотят получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке дегалей пар трения.

237. Что нужно сделать перед тем, как приступить к шабрению?

Перед тем, как приступить к шабренню, следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

238. Назвать инструмент и матерал, используемые для шабрения на краску.

Для шабрения деталей на краску используют плиту или линейку, а гакже краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей,

239. Объяснить процесс шябреттз на краску.

Краска наносится тонким слоем ил плиту или линейку

Кисточкой или частой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали.

После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты.

Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали. Неровности эти удаляются шабрением.

240. Какие пятна выступают на поверхности изделия при ее притирке к плите на краску?

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки.

Окрашенные пятна появляются вследствие неровностей на этой поверхности. 95

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому они имеют густую окраску.

Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

241. Какова очередность устранения пятен?

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 — хорошее шабрение, 25 — очень точное шабрение).

242. Каковы недостатки и преимущества шабрения?

Недостатками шабрения являются слишком медленный

Цроцесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

243. Какие правила безопасности следует выполнять при шабрении?

Прежде всего вокруг рабочего места нужно соблюдать чистоту и порядок, иначе работник может поскользнуться и упасть, а в конечном итоге — получить травму. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания нужно убрать инструмент в ящик. Шабер нужно всегда держать так, чтобы режущая часть была обращена в сторону от работающего.

Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

262. Что такое пайка? Пайка — это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления …

4. Что такое шероховатость поверхности? Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков …

1. Что ты знаешь о слесарном деле? Слесарное дело — это ремесло — умение обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и другого …

msd.com.ua

Шабрение. Шаберы. Слесарное дело |

Шабрение

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

dlja-mashinostroitelja.info

2.13. Шабрение и инструмент для шабрения. Слесарное дело: Практическое пособие для слесаря

2.13. Шабрение и инструмент для шабрения

Шабрение – это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения их плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных напильником или другим режущим инструментом.

Инструменты для шабрения называются шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования также могут использоваться в качестве шаберов.

Различают ручные и механические шаберы. Они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис. 32).

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов применяют щетки и обтирочные материалы.

Рис. 32. Слесарные шаберы:

а – трехгранный; б – в форме ложечки; в – плоский с заменяемой пластиной из твердого сплава

Шабрение применяется, когда нужно удалить следы обработки напильником или другим инструментом, а также если требуется получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке деталей пар трения.

Перед шабренем следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для шабрения деталей на краску используют плиту или линейку, а также краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тонким слоем на плиту или линейку кисточкой или чистой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали. После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты. Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали; неровности удаляются шабрением.

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки. Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому имеют густую окраску. Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 – хорошее шабрение, 25 – очень точное шабрение).

Недостатками шабрения являются слишком медленный процесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

При шабрении необходимо соблюдать чистоту и порядок вокруг рабочего места. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания убирать в ящик. Шабер следует всегда держать так, чтобы режущая часть была обращена в сторону от работающего. Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Шабрение и инструмент для шабрения

Шабрение и инструмент для шабрения

Что такое шабрение?

Шабрение — это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения плотного прилегания или герметичности соединения. При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных процессами резания напильником или другим режущим инструментом.

Какими инструментами выполняется шабрение?

Шабрение выполняется инструментами, называемыми шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования могут также выполнять роль шаберов. 233. Назвать виды шаберов.

Различают шаберы ручные и механические, причем они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис, 36).

Слесарные шаберы

Слесарные шаберы Какие инструменты, кроме шаберов, используются при шабрении?

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей на краску, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов, следует применять щетки и обтирочные материалы.

Из каких частей состоит универсальный шабер?

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

В каких случаях используется шабрение?

www.domoslesar.ru

Назначение шабрения и область его применения

Назначение шабрения и область его примененияКатегория:

Шабрение, притирка и др.

Назначение шабрения и область его примененияШабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей машин.

Производят шабрение как прямолинейных, так и криволинейных поверхностей, например плоскостей направляющих станин металлорежущих станков, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких, как поверочные плиты, линейки, угольники, и др.

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Припуски на шабрение устанавливают в зависимости от размеров обрабатываемых плоскостей или диаметра обрабатываемых внутренних поверхностей.

Так же как и опиливание, шабрение является одной из наиболее распространенных слесарных операций. Это Еесьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями. В практике слесарных и слесарно-сборочных операций объем шабровочных работ достигает 20—25%. Поэтому вопрос повышения производительности труда при шабрении имеет большое значение.

Повышение производительности процесса шабрения может идти по следующим направлениям:1) усовершенствование применяемых приемов работы, а также конструкций шаберов, вспомогательных приспособлений и т. п.;2) уменьшение припусков на шабрение и частичная замена процесса шабрения механической обработкой;3) механизация процесса шабрения путем применения специальных механизированных инструментов и приспособлений.

Читать далее:

Инструмент и приспособления для шабрения

Статьи по теме:

pereosnastka.ru