Содержание

Штамповые стали (стали для изготовления штампового инструмента)

Главная

»

Марочник металлов

»

Инструментальные стали

»

Штамповые стали

| Марка | Применение | Наличие |

|---|---|---|

| Х12МФ |

| Есть |

| Х12Ф1 |

| Есть |

| 5ХНМ |

| Есть |

| 4Х5В2ФС |

| Есть |

| 7ХГ2ВМФ |

| Есть |

| 3Х2В8Ф |

| Есть |

| 7Х3 |

| Есть |

| Х12МФ-Ш |

| Есть |

| Х12МФ |

| Есть |

| 4Х5МФС |

| Есть |

| 4Х3ВМФ |

| Есть |

| 7Х3 |

| Есть |

| Х12М |

| Есть |

| 4ХВ2С |

| Есть |

| 6ХВ2С |

| Есть |

| Х12 | Есть | |

| Х6ВФ | Есть | |

| 5Х3В3МФС | Есть | |

| 6Х6В3МФС (ЭП569) | Нет | |

| 4Х5МФ1С (ЭП572) | Нет | |

| 11Х4В2МФ3С2 (ДИ37) | Нет | |

| 4Х4ВМФС | Есть | |

| 4ХМФС | Нет | |

| 5Х2МНФ (ДИ32) | Нет | |

| Х12ВМФ | Нет | |

| 5ХНМ2 | Нет | |

| 8Х4В2МФС2 | Есть | |

| 5ХГМ | Нет | |

| 27Х2Н2М1Ф | Нет | |

| 3Х2МНФ | Нет | |

| 27Х2Н2МВФ | Нет | |

| 40ХСМФ | Нет | |

| 3Х2Н2МВФ | Нет | |

| 3Х3М3Ф | Есть | |

| 5ХВ2С |

| Есть |

| 4Х2В5МФ |

| Есть |

| 6ХВГ |

| Есть |

| 6ХС |

| Есть |

Сталь инструментальная штампованная широко используется для производства различных инструментов, которые эксплуатируются в сфере обработки. С помощью этих инструментов осуществляется обработка металлических заготовок под давлением. Таким образом, штампованная сталь применяется в изготовлении пуансонов, штампов, валиков, роликов и других обрабатывающих устройств. Именно от штамповочных устройств и произошло название стали данного типа.

Стали для изготовления штампового инструмента делятся на две разновидности. Первая разновидность используется для получения инструментов, участвующих в холодной деформации металлических заготовок. Вторая разновидность идёт на создание устройств, позволяющих деформировать металлическую заготовку в разогретом состоянии.

Сплавы инструментального типа для холодного штампования должны обладать высоким коэффициентом твёрдости. Таким образом, изделия из такой стали будут защищены от преждевременного истирания. Впрочем, для таких устройств как пуансоны большую роль играет коэффициент вязкости инструментального сплава.

Впрочем, для таких устройств как пуансоны большую роль играет коэффициент вязкости инструментального сплава.

Что касается стали, которая идёт на создание технических устройств для горячей штамповки, то она должна быть, прежде всего, жароустойчивой. Только в этом случае инструмент не будет перегреваться и плавиться в процессе обработки металлической заготовки. Кстати, сплавы, предназначенные для производства большеразмерных штампов, должны быть готовы выдержать высокую степень нагрева. И, конечно, сплавы, из которых создают формально сложные пуансоны и штампы, не должны быть подвержены значительномудеформированию.

Стали для изготовления штампов делятся также на следующие подкатегории:

- средней теплоустойчивости с высоким показателем ударной вязкости;

- повышенной теплоустойчивости с высокой ударной вязкостью;

- высокой теплоустойчивости.

Главным общим признаком всех сталей, рассчитанных на горячее деформирование, является низкий процент содержания углерода – не выше 0,6 %. Именно этот фактор обуславливает их высокую ударную вязкость.

Именно этот фактор обуславливает их высокую ударную вязкость.

Сферы использования штамповой стали

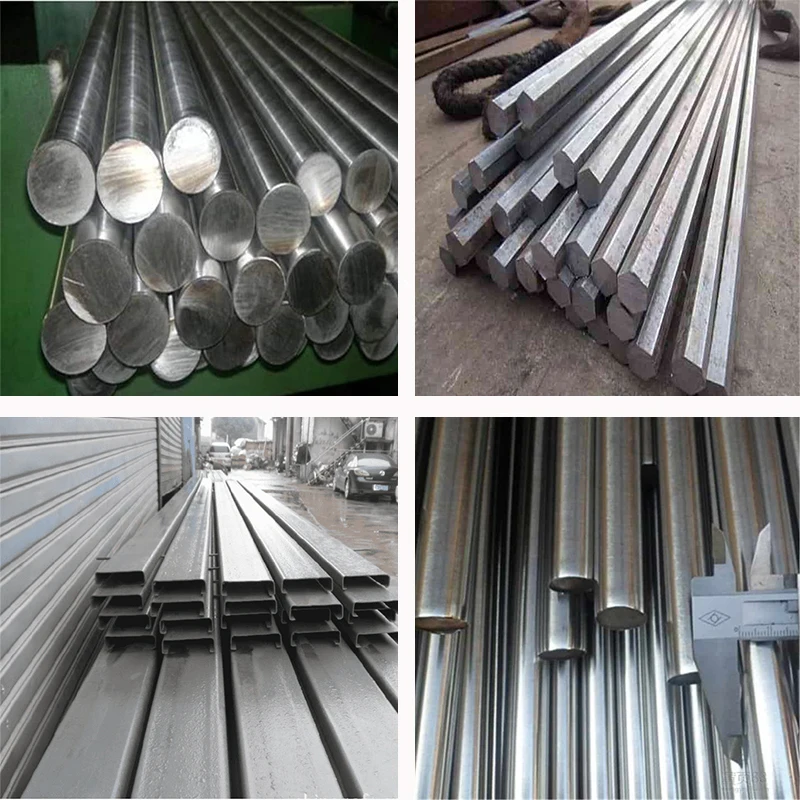

Сплавы под марками У10, У11,У12 – это стали для штампов и пресс-форм. Рабочая среда для этих инструментов должна быть облегчённой. Для производства устройств с более сложной структурой используются легированные стали, прошедшие закалку в масле. Пример такого сплава – ШХ15.

Из сплавов с хромовой присадкой (1-2%) производят валки холоднопрокатных станов. Жаропрочные и вязкие сплавы с высоким уровнем прокаливаемости используются в производстве горячих штампов. В лёгких рабочих условиях применяются штампы из углеродистых сталей марок У7, У8, У9. Если речь идёт о тяжёлых рабочих условиях, то штамповочный инструмент производится из легированных сталей. Это, к примеру, такая популярная сталь как 5ХНМ, а также ряд её заменителей.

Всем, кому необходима инструментальная штампованная сталь и произведённые на её основе инструменты, могут в любое время обращаться в компанию МСК!

Оставить заявку

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Мы свяжемся с Вами в ближайшее время!

ШТАМПОВЫЕ СТАЛИ

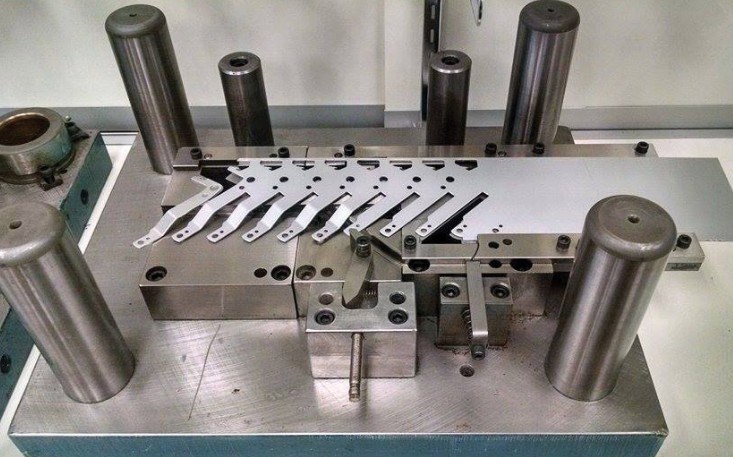

Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента).

Штамповые стали делятся на две группы:

- деформирующие металл в холодном состоянии

- деформирующие металл в горячем состоянии.

Условия работы стали при различных видах штамповки сильно различаются между собой.

При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и заполняет внутреннюю полость штампа. В работе внутренняя полость штампа («фигура»), которая деформирует металл, соприкасается с нагретым металлом, поэтому штамповал сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии. Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу. Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа.

Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу. Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа.

Для прессового инструмента, работающего без ударов, большое значение имеет износостойкость в горячем состоянии и относительно меньшее — вязкость. Поэтому для молотовых штампов и для прессового инструмента применяют стали различных марок.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение.

Сталь для «горячих штампов» должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин.

Еще в более тяжелых условиях работы находится сталь и штампах (прессформах) для литья под давлением. Нагрев рабочей поверхности формы расплавленным металлом и охлаждение водой внутренних частей формы вызывают значительные тепловые напряжения. Сталь, применяемая для прессформ, должна быть также достаточно износостойкой, иметь высокие механические свойства в нагретом состоянии и хорошо сопротивляться разъеданию поверхности формы расплавленным металлом.

Стали для штампов холодного деформирования

Стали этого типа должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках.

В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии.

К первой группе относятся стали для вытяжных и вырубных штампов. Основным требованием к этим сталям является высокая твердость и износостойкость. Для изготовления штампов этого типа применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

Стали с повышенным содержанием хрома {6—32 %) (Х6ВФ, XI2, Х12М, Х12Ф1) имеют более высокую износостойкость и глубокую прокаливаемость. Высокая твердость этих сталей достигается благодаря присутствию в структуре большого количества карбидов хрома Сг7С3. Однако повышенное содержание карбидов хрома приводит к росту карбидной неоднородности. Структура и свойства высокохромистых сталей в значительной мере определяются правильным выбором режима термической обработки, особенно температуры закалки. С ее увеличением возрастает концентрация углерода и хрома в аустените, что приводит к повышению твердости мартенсита. Однако при закалке с чрезмерно высокой температуры в структуре увеличивается содержание остаточного аустенита и твердость стали падает. После закалки обычно проводят низкий отпуск на твердость НКС 61—63.

После закалки обычно проводят низкий отпуск на твердость НКС 61—63.

Хорошо зарекомендовали себя стали Х12Ф4М, Х6Ф4М. Молибден и ванадий, дополнительно введенные в состав, способствуют получению мелкозернистой структуры. Износостойкость штампов из стали Х12Ф4М в 1,5—2 раза выше по сравнению со штампами из стали Х12М.

Вторую группу составляют стали для штампов холодного выдавливания, испытывающие большие удельные давления. Эти стали должны хорошо сопротивляться деформации и иметь высокую прочность. Присутствие в их структуре остаточного аустенита недопустимо. Для этого необходимо проведение высокого отпуска при температуре не менее 500 °С. Поэтому, хотя эти стали и относятся к сталям для штампов холодного деформирования, они должны иметь довольно высокую теплостойкость. Этим требованиям удовлетворяет сталь 6Х4М2ФС.

К третьей группе относятся стали для высадочных и чеканочных штампов, работающих при высоких ударных нагрузках. Сложность создания таких сталей состоит в том, что для повышения твердости необходимо увеличение содержания углерода, что может приводить к снижению ударной вязкости. Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Стали для штампов горячего деформирования

В еще более тяжелых условиях работают штамповые инструменты для горячего формообразования. Материал штампов соприкасается с горячим металлом и нагревается, причем нагрев чередуется с охлаждением. Эффективность использования таких прогрессивных методов точного формообразования, как горячая объемная штамповка, прессование и литье под давлением, зависит от стойкости инструмента. С расширением номенклатуры обрабатываемых сплавов, увеличением производительности и мощности оборудования формообразующий инструмент испытывает возрастающие нагрузки. Требования к материалу инструмента непрерывно растут.

Материал для горячих штампов должен удовлетворять комплексу требований. К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии. В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов.

В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов.

В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550 °С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: ав = 1200^1300 МПа, 6= 10—12%, КСЦ = = 0,4 МДж/м2. При нагреве до 500 °С ав = 850-=-900 МПа, оп,3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

При нагреве до 500 °С ав = 850-=-900 МПа, оп,3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

Хорошо зарекомендовали себя на автотракторных машиностроительных заводах стали 4ХМФС, 5Х2СФ и 4ХСНМФЦР. Внедрение этих сталей взамен 5ХНМ для штамповки углеродистых и низколегированных сталей позволило повысить стойкость инструмента в 2—3 раза. Для изготовления крупногабаритных прессовых и молотовых штампов применяют сталь 5Х2НМФС, обеспечивающую повышение стойкости более чем в 2 раза.

Для пресс-форм литья под давлением и прессования цветных металлов и сплавов до последнего времени использовали сталь ЗХ2В8Ф. Ее недостатком является низкая технологичность, что ограничивает возможность ее применения для крупного инструмента. Кроме того, сталь ЗХ2В8Ф чувствительна к ударным нагрузкам и содержит значительные количества дорогого и дефицитного вольфрама.

Взамен этой стали предложена сталь марки ЗХ2М2Ф, используемая для изготовления пресс-форм литья под давлением медных и алюминиевых сплавов, а также для изготовления пресс-шайб и внутренних втулок контейнеров при прессовании медных сплавов. Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5—3 раза.

Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5—3 раза.

Для изготовления крупного прессового инструмента — пресс-штемпелей, втулок контейнеров и матриц на заводах цветной металлургии применяют стали ЗХВ4СФ и 4ХСН2МВФ.

Прогресс техники требует расширения рабочего температурного диапазона штамповых сталей. Уже сейчас нужны стали с рабочей температурой 700—800 °С. Обычные жаропрочные сплавы нетехнологичны, так как плохо обрабатываются резанием. Разработан принципиально новый класс штамповых сталей для горячего формообразования — сталей с регулируемым аустенитным превращением при эксплуатации. Примером такой стали является 4Х2Н5МЗК5Ф, сочетающая технологические преимущества сталей на ферритной основе с высокой эксплуатационной стойкостью, свойственной жаропрочным аустенитным сталям и сплавам. Внедрение этой стали взамен стали ЗХ2В8Ф при изготовлении матриц для прессования медных сплавов позволило повысить их стойкость в 10 раз.

Для увеличения твердости при высоких температурах используют химико-термическую обработку: азотирование, диффузионное хромирование, борирование. На поверхность гравюры штампа из газовой фазы проводят осаждение карбидов титана, имеющих особо высокую твердость.

Инструментальная и штамповая сталь, и использует

Инструментальные и штамповые стали

Инструментальные и штамповые стали представляют собой специально легированные стали, предназначенные для обеспечения высокой прочности, ударной вязкости и износостойкости при комнатной и повышенных температурах; они обычно используются при формовании и механической обработке металлов. Основные категории этих материалов описаны следующим образом:

1. Быстрорежущие стали (HSS), являются наиболее высоколегированными инструментальными и штамповыми сталями и сохраняют свою твердость и прочность при повышенных рабочих температурах. Существует два типа быстрорежущих сталей: молибденовый (серия М) и вольфрамовый (серия Т). По сравнению со сталями серии Т стали серии М обычно имеют более высокую стойкость к истиранию, меньше деформируются при термообработке и дешевле.

Существует два типа быстрорежущих сталей: молибденовый (серия М) и вольфрамовый (серия Т). По сравнению со сталями серии Т стали серии М обычно имеют более высокую стойкость к истиранию, меньше деформируются при термообработке и дешевле.

- M (молибденовая основа)

- T (вольфрамовая основа)

2. Стали для горячей обработки (серия H) предназначены для использования при повышенных температурах и обладают высокой ударной вязкостью и высокой стойкостью к износу и растрескиванию. Легирующими элементами обычно являются вольфрам, молибден, хром и ванадий.

- от h2 до h29 (хромовая основа)

- h30 до H59 (вольфрамовая основа)

- h50 до H59 (молибденовая основа)

3. Стали для холодной обработки (серии A, D и O), используются для операций холодной обработки давлением, как правило, имеют высокую стойкость к износу и растрескиванию, эти стали бывают закаливаемыми в масле или на воздухе.

- D (с высоким содержанием углерода, с высоким содержанием хрома)

- A (Средний сплав, закалка на воздухе)

- O (закалка маслом)

4. Ударопрочные стали (серия S) рассчитаны на ударную вязкость и используются в таких приложениях, как штампы, пуансоны и долота. Другие свойства этих сталей зависят от конкретного состава.

Ударопрочные стали (серия S) рассчитаны на ударную вязкость и используются в таких приложениях, как штампы, пуансоны и долота. Другие свойства этих сталей зависят от конкретного состава.

5. Стали для литейных форм (серия P)

- P1–P19 (низкоуглеродистая)

- от P20 до P39 (другие)

6. Стали специального назначения разработаны с учетом требований, предъявляемых к штампам для литья цинка под давлением и литья пластмасс под давлением. Инструментальная сталь L-типа является сокращением от низколегированной инструментальной стали специального назначения. L6 очень жесткий. Инструментальная сталь типа F закалена в воде и значительно более износостойкая, чем инструментальная сталь типа W.

- L (низколегированный)

- F (Углерод-вольфрам)

7. Закалка в воде, в основном это высокоуглеродистая сталь. Хотя он, как правило, имеет более низкую стоимость, его нельзя использовать при высоких температурах. Эта сталь может достигать высокой твердости, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали класса W должны быть закалены в воде, что может привести к усилению коробления и растрескиванию. Типичные области применения инструментальной стали класса W включают холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

Все инструментальные стали класса W должны быть закалены в воде, что может привести к усилению коробления и растрескиванию. Типичные области применения инструментальной стали класса W включают холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

- Вт

Таблица типовых материалов инструментов и штампов для различных процессов.

Ультразвуковые обследования

16 мая 2016 г.

Как работает вертикальный турбинный насос?

29 декабря 2015 г.

Свойства и применение чугуна

16 декабря 2015 г.

Гибочная механика

16 декабря 2015 г.

Изгиб и минимальный радиус изгиба

16 декабря 2015 г.

Горячее цинкование (HDG)

15 декабря 2015 г.

Управление данными о продукте (PDM)

14 декабря 2015 г.

Сплавы с памятью формы

13 декабря 2015 г.

Процессы отжига

10 декабря 2015 г.

Обязанности инженеров-технологов

10 декабря 2015 г.

Правильный выбор инструментальной стали

Выбор инструментальной стали, возможно, является одним из наиболее важных факторов, которые следует учитывать при проектировании и изготовлении штампов.

Одна большая проблема, с которой сталкивается индустрия изготовления штампов, заключается в том, как спроектировать и изготовить инструмент для формования специальных материалов при одновременном снижении стоимости штампов. Резка и формовка сверхвысокопрочных сталей и суперсплавов, например, требуют инструментальных сталей с высокой ударной вязкостью и износостойкостью.

Неисправность матрицы может быть распространенной проблемой при работе с этими специальными материалами. Принимая во внимание все важные характеристики инструментальной стали и выбирая правильную, можно добиться успеха.

Производительность

Производительность, без сомнения, необходимо учитывать. Независимо от цены, использование инструментальной стали, которая не работает должным образом, расточительно и дорого.

Инструментальная сталь выходит из строя по-разному. Некоторые из них выходят из строя из-за сильного абразивного или адгезионного износа, другие выходят из строя из-за растрескивания, сколов или пластической деформации. Выбор инструментальной стали для конкретного применения зависит, главным образом, от ожидаемых наиболее вероятных отказов.

Выбор инструментальной стали для конкретного применения зависит, главным образом, от ожидаемых наиболее вероятных отказов.

Выбор инструментальной стали требует большего, чем просто знание свойств стали. Необходимо учитывать количество изготавливаемых деталей, а также тип, толщину и твердость обрабатываемого материала.

Основная идея состоит в том, чтобы выбрать инструментальную сталь, которая устраняет все виды отказов, кроме износа. Поэтому для правильного выбора сначала необходимо понять типы возникающих отказов (см. Рисунок 1 ):

- Абразивный отказ — Материал, который разрезают или формуют, иногда содержит элементы, которые могут вызвать эрозию поверхности инструментальной стали. Высокоуглеродистая сталь часто содержит твердые частицы оксида, которые разъедают поверхность инструментальной стали. Вообще говоря, для формовки более твердых и прочных материалов требуется инструментальная сталь с высокой износостойкостью.

- Адгезионный износ — Когда инструментальная сталь и листовой материал несовместимы или металлургически схожи, микросварка или холодная сварка могут отрываться от поверхности инструмента. Например, потеря материала инструмента может привести к значительному износу поверхности инструмента.

Это распространенная проблема при формовании нержавеющей стали. Например, D-2, высокоуглеродистая инструментальная сталь с высоким содержанием хрома, обычно выбирается для формования нержавеющей стали 409 и 439. Двумя основными элементами, из которых состоит нержавеющая сталь, являются никель и хром. Когда высокое содержание хрома в инструментальной стали взаимодействует с хромом в нержавеющей стали, происходит адгезионная связь. Решения заключаются в использовании другой инструментальной стали или в покрытии D-2 карбидным покрытием.

Помните, что при выборе инструментальной стали учитываются не только ударная вязкость и износостойкость, но и трение на границе раздела, возникающее в процессе формовки или резки.

- Растрескивание — Растрескивание имеет тенденцию возникать спонтанно и обычно означает, что секцию штампа необходимо отремонтировать или, скорее всего, заменить. Трещины часто возникают из-за неправильного шлифования или обработки.

Как правило, отделы технического обслуживания инструментальных цехов не оснащены подходящими шлифовальными кругами для каждого типа стали. Использование круга, который не ломается должным образом во время заточки, может привести к возгоранию инструментальной стали. Чрезмерное выделение тепла часто приводит к тепловым дефектам или микротрещинам на поверхности, которые могут перерасти в более крупные трещины.

Растрескивание часто возникает в результате чрезмерной ударной нагрузки на инструментальную сталь. Секции из инструментальной стали, которые были обработаны с острыми внутренними углами или радиальными углами, также более склонны к растрескиванию.

- Выкрашивание— Выкрашивание происходит, когда растрескивание ограничено изолированным участком.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

- Пластическая деформация— При превышении предела текучести инструментальной стали происходит пластическая деформация. Это может быть результатом недостаточной твердости инструментальной стали или чрезмерной силы удара.

Прочность и износостойкость

Прочность и износостойкость — еще два важных фактора при выборе инструментальной стали.

Прочность – это способность инструментальной стали выдерживать сильные ударные нагрузки без растрескивания, вмятин или сильной деформации. S-7, один из самых распространенных видов инструментальной стали, обладает очень высокими прочностными характеристиками.

Рисунок 1

Типичные неисправности инструментальной стали

Источник: Bohler-Uddeholm North America, Rolling Meadows, ILL.

Износостойкость — это способность инструментальной стали сопротивляться абразивному износу при резании и формовании.

Инструментальные стали, обладающие высокой степенью прочности и износостойкости, лучше всего подходят для операций резания, когда требуется, чтобы инструментальная сталь амортизировала удары при врезании пуансона, а также выдерживала абразивное трение, возникающее при извлечении пуансона ( см. Рисунок 2 ).

Покрытие инструментальной стали

Необходимо также учитывать необходимость покрытия инструментальной стали. Для некоторых покрытий, таких как покрытия, получаемые с помощью химического осаждения из паровой фазы (CVD), требуется нагревание инструментальной стали до высокой температуры в процессе нанесения покрытия. Инструментальные стали с низкими температурами отпуска могут размягчаться во время нанесения покрытия, в результате чего получается мягкая основа, которая может быть не в состоянии поддерживать тонкое карбидное покрытие.

Может потребоваться повторная закалка инструментальной стали после нанесения покрытия. Такая повторная термообработка инструментальной стали часто вызывает большее напряжение, что может привести к растрескиванию секции штампа.

Инструментальные стали с порошковым металлом (P/M) подходят для высокотемпературного покрытия из-за их высоких температур отпуска. Карбиды сталей P/M равномерно распределены по всей их микроструктуре (см. Рисунок 3 ). Это придает им высокую износостойкость, а также хорошую ударную вязкость. Однако эти стали нельзя сваривать.

Конечно, не все операции по резке и формовке требуют использования инструментальных сталей P/M. Хотя они наиболее эффективны в зонах повышенного износа, использовать их нет смысла, достаточно огнеупорной стали 4140.

Цена

Стоимость всегда является важным фактором, но вы должны думать о ценности или окупаемости инвестиций, которые может дать более качественная инструментальная сталь.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.