Содержание

ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, Пермь (ИНН 5906072444), реквизиты, выписка из ЕГРЮЛ, адрес, почта, сайт, телефон, финансовые показатели

Обновить браузер

Обновить браузер

Возможности

Интеграция

О системе

Статистика

Контакты

CfDJ8HJyMSOWarhLkJBDZs2NT-E3QnC1XVcWpXaL3PWbTAry4Qfjba3f9MIzyb28RzL5Im9j8PPoYzwq0sM-kIMM6xgVQXb9V87D1GuRRbuCBM_ntC0E7UaF828c6ewWLvI57-9sHSObq9U4LxI-EpFuL0M

Описание поисковой системы

энциклопедия поиска

ИНН

ОГРН

Санкционные списки

Поиск компаний

Руководитель организации

Судебные дела

Проверка аффилированности

Исполнительные производства

Реквизиты организации

Сведения о бенефициарах

Расчетный счет организации

Оценка кредитных рисков

Проверка блокировки расчетного счета

Численность сотрудников

Уставной капитал организации

Проверка на банкротство

Дата регистрации

Проверка контрагента по ИНН

КПП

ОКПО

Тендеры и госзакупки

Поиск клиентов (B2B)

Юридический адрес

Анализ финансового состояния

Учредители организации

Бухгалтерская отчетность

ОКТМО

ОКВЭД

Сравнение компаний

Проверка товарных знаков

Проверка лицензии

Выписка из ЕГРЮЛ

Анализ конкурентов

Сайт организации

ОКОПФ

Сведения о регистрации

ОКФС

Филиалы и представительства

ОКОГУ

ОКАТО

Реестр недобросовестных поставщиков

Рейтинг компании

Проверь себя и контрагента

Должная осмотрительность

Банковские лицензии

Скоринг контрагентов

Лицензии на алкоголь

Мониторинг СМИ

Признаки хозяйственной деятельности

Репутационные риски

Комплаенс

Компания ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, адрес: Пермский кр. , г. Пермь, ул. Газеты Звезда, д. 54 зарегистрирована 15.02.2007. Организации присвоены ИНН 5906072444, ОГРН 1075906000950, КПП 590401001. Основным видом деятельности является торговля оптовая металлами и металлическими рудами, всего зарегистрировано 14 видов деятельности по ОКВЭД. Связи с другими компаниями отсутствуют.

, г. Пермь, ул. Газеты Звезда, д. 54 зарегистрирована 15.02.2007. Организации присвоены ИНН 5906072444, ОГРН 1075906000950, КПП 590401001. Основным видом деятельности является торговля оптовая металлами и металлическими рудами, всего зарегистрировано 14 видов деятельности по ОКВЭД. Связи с другими компаниями отсутствуют.

Количество совладельцев (по данным ЕГРЮЛ): 1, директор — Семерикова Мария Владиславовна. Размер уставного капитала 10 000₽.

Компания ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ не принимала участие в тендерах. В отношении компании нет исполнительных производств. ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ не участвовало в арбитражных делах.

Реквизиты ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ, юридический адрес, официальный сайт и выписка ЕГРЮЛ, а также 1 существенное событие доступны в системе СПАРК (демо-доступ бесплатно).

Полная проверка контрагентов в СПАРКе

- Неоплаченные долги

- Арбитражные дела

- Связи

- Реорганизации и банкротства

- Прочие факторы риска

Полная информация о компании ООО ТД ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

299₽

- Регистрационные данные компании

- Руководитель и основные владельцы

- Контактная информация

- Факторы риска

- Признаки хозяйственной деятельности

- Ключевые финансовые показатели в динамике

- Проверка по реестрам ФНС

Купить

Пример

999₽

Включен мониторинг изменений на год

- Регистрационные данные компании

- История изменения руководителей, наименования, адреса

- Полный список адресов, телефонов, сайтов

- Данные о совладельцах из различных источников

- Связанные компании

- Сведения о деятельности

- Финансовая отчетность за несколько лет

- Оценка финансового состояния

Купить

Пример

Бесплатно

- Отчет с полной информацией — СПАРК-ПРОФИЛЬ

- Добавление контактных данных: телефон, сайт, почта

- Добавление описания деятельности компании

- Загрузка логотипа

- Загрузка документов

Редактировать данные

СПАРК-Риски для 1С

Оценка надежности и мониторинг контрагентов

Узнать подробности

Заявка на демо-доступ

Заявки с указанием корпоративных email рассматриваются быстрее.

Вход в систему будет возможен только с IP-адреса, с которого подали заявку.

Компания

Телефон

Вышлем код подтверждения

Эл. почта

Вышлем ссылку для входа

Нажимая кнопку, вы соглашаетесь с правилами использования и обработкой персональных данных

Тд инструментальные стали на карте Екатеринбурга ул. Завокзальная, 5

Карта Екатеринбурга

Добавить логотип

СтальТранзит, ООО, торговая компания

улица Завокзальная, 5

Промальянс

улица Завокзальная, 5

КСМ, ООО, торговый дом

улица Завокзальная, 19 (280м)

Зарегистрировать компанию

Убрать рекламу

оставить отзыв

620141,

Екатеринбург,

улица Завокзальная, 5

7 (343) 310-32-37

ss08@ya. ru

ru

Как доехать на общественном транспорте:

Автоколонна

(~292м)Хладокомбинат НОРД

(474м)

Ближайшие станции метро:

Уральская

(917м)Машиностроителей

(1944м)Динамо

(1992м)

http://инструментальные-стали. рф

рф

Последний отзыв:

Об этой компании еще нет ни одного отзыва

- Металлопрокат — продажа

- Труба бесшовнаяТрубный прокат

- Лист стальнойЛистовой прокат

- Лист нержавеющийЛистовой прокат

- Круг стальнойСортовой прокат

- ШестигранникСортовой прокат

- ПоковкаСортовой прокат

- ПолосаСортовой прокат

- Квадрат стальнойСортовой прокат

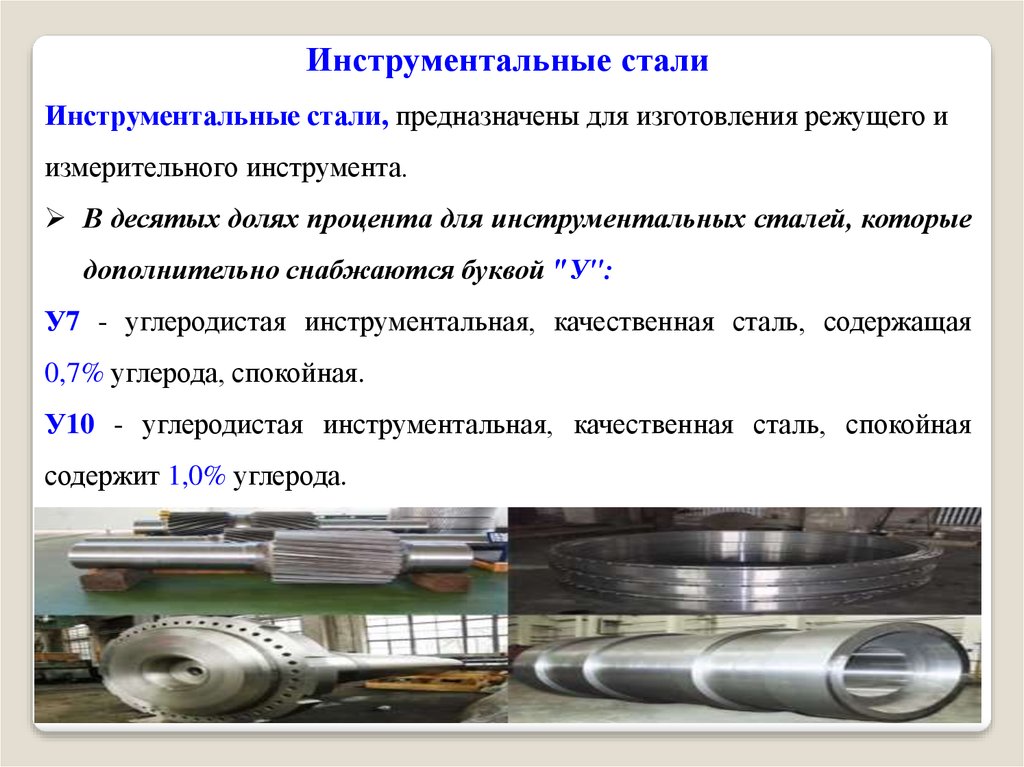

Данные об организации «Тд инструментальные стали» размещены в справочнике Екатеринбурга в рубрике «Металлопрокат — продажа». «Тд инструментальные стали» зарегистрирована по адресу Екатеринбург, улица Завокзальная, 5.

Связаться с администрацией можно по телефону

7 (343) 310-32-37.

Сайт

http://инструментальные-стали. рф

рф

Сообщить об ошибке

Добавить/Редактировать описание

Нет сведений о вакансиях или работе в этой кампании.

«Тд инструментальные стали» на карте Екатеринбурга

Добавить фотографии

Просмотров этого минисайта:

1 (вчера) /

1 (за ноябрь) /

1 (365 дней)

TD Coating Center Подходящие инструментальные стали TD

Поскольку TD представляет собой высокотемпературный процесс в соляной ванне, необходимо учитывать определенные факторы.

- Деформация или изменение геометрии детали – это происходит из-за неравных сечений и неравномерного охлаждения. Чем выше скорость охлаждения, необходимая для закалки детали, тем выше склонность к деформации. Борьба за счет выбора сталей с высокой прокаливаемостью.

- Изменение размера – это связано с различной микроструктурой до и после покрытия. Термический цикл TD воссоздает внутреннюю структуру, и если температуры отпуска не совпадают, это может привести к изменению размера (расширению или усадке).

Сообщите нам цикл термообработки, если детали будут критических размеров.

Сообщите нам цикл термообработки, если детали будут критических размеров. - Содержание углерода – содержание углерода в стали определяет скорость образования слоя ВК. Выбирайте стали с содержанием углерода > 0,2% свободного . Свободный углерод — это углерод, остающийся после образования внутренних карбидов в стали. Например, AISI D2 имеет общее содержание углерода 1,55 %, однако содержание свободного углерода составляет ± 0,6 %.

- Температура закалки – чем выше температура TD-обработки, тем быстрее образуется слой VC, поскольку он является основой для диффузии. Поэтому O1/K460, несмотря на высокое содержание свободного углерода, образует покрытие очень медленно из-за низкой температуры затвердевания. Выбирайте стали с более высокими температурами закалки.

Типичные низколегированные стали

| En30B, Bohler K600, 1.2767, 9340 | сталь с высокой прокаливаемостью, но со средним процентным содержанием углерода и низкой температурой закалки |

| EN24, 4340 | сталь средней прокаливаемости со средним процентным содержанием углерода и низкой температурой закалки |

Болер М200, 1. 2312, Р20 2312, Р20 | средней прокаливаемости со средним содержанием %С и низкой температурой закалки |

Типовые инструментальные стали

| Bohler K460, O1, 1.2510 | с высоким содержанием углерода, однако имеет низкую температуру отверждения и ограниченную прокаливаемость. Не рекомендуется. |

| Болер K110, D2, 1.2379, SDK11 | с высоким содержанием углерода, высокой прокаливаемостью и высокой температурой обработки. Очень подходит. |

| Болер K340, DC53, SLD8 | с высоким содержанием углерода, высокой прокаливаемостью и высокой температурой обработки. Очень подходит. |

| Bohler K305, A2, 1.2363 SDK12 | с высоким содержанием углерода, средней прокаливаемостью и высокой температурой обработки. Хорошая пригодность. |

| Болер W302, h23, 1.2344, SKD61 | с низким/средним содержанием углерода, высокой прокаливаемостью и высокой температурой обработки. Хорошая пригодность. |

| Болер S600, М2. 1.3343, СХ61 | средний/высокий уровень свободного углерода и высокая температура обработки. Детали должны быть повторно закалены после TD для достижения полной твердости. Лучше используйте K340 для применений с твердостью 60–62 HRc. |

| ASP 2060, 2030, 2023 и т. д. | средний/высокий свободный углерод и высокая температура обработки. Хорошая пригодность. |

| Болер М300, М310 | Мартенситные нержавеющие стали с предельным содержанием углерода. Может быть нанесен тонкий слой TD для сопротивления износу при скольжении. Низкая пригодность. |

Твердые сплавы типичные

| Твердые сплавы с кобальтовым контактом > 10% | Твердый сплав с достаточным содержанием связующего может быть покрыт TD |

► Пожалуйста, свяжитесь с нами, если вы хотите обсудить покрытие материала, не указанного выше.

Как выбрать инструментальную сталь?

Советы по выбору инструментальной стали, термообработке и обработке поверхности

Сложный и запутанный метод может заключаться в выборе правильной инструментальной стали, термообработки и обработки поверхности для штамповки материалов с покрытием. Чтобы упростить этот метод, вы должны сначала узнать некоторые основные сведения о возможных вариантах.

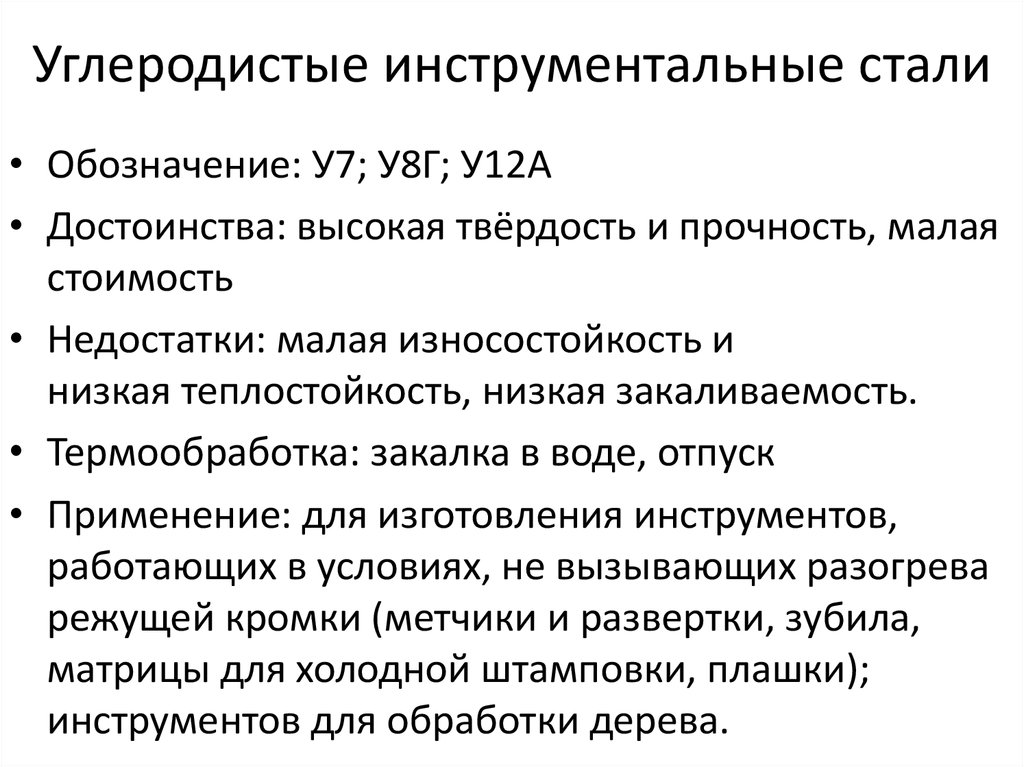

Анализ и характеристики инструментальной стали

Инструментальная сталь значительно отличается от стали, используемой в потребительских товарах. Они производятся в гораздо меньшем количестве с использованием специальных процедур качества и обладают соответствующими качествами для конкретной задачи, такой как механическая обработка или перфорация.

Инструментальные стали обладают множеством различных свойств в зависимости от конкретных требований применения. Эти требования выполняются за счет обеспечения необходимого количества углерода в конкретном сплаве. Сплав в сочетании с углеродом увеличивает износостойкость и прочность. Эти сплавы также помогают выдерживать тепловое и механическое давление в стали.

Сплав в сочетании с углеродом увеличивает износостойкость и прочность. Эти сплавы также помогают выдерживать тепловое и механическое давление в стали.

Таблица широко используемых инструментальных сталей и компонентов их сплавов представлена на рисунке 1. Хотя каждый элемент сплава, указанный в таблице, имеет определенную характеристику готовой стали, также может возникнуть нежелательный побочный эффект, особенно при использовании в чрезмерных количествах. Элементы сплава также могут реагировать друг с другом, что может как улучшить, так и испортить конечный результат.

На рис. 2 показаны три характеристики стали, необходимые для штамповки –

- Прочность

- Износостойкость

- Прочность на сжатие

Хотя некоторые стали имеют исключительные значения одной характеристики, одна или обе другие характеристики имеют низкие значения.

Для операций штамповки с высокой производительностью, таких как нержавеющая сталь, пружинная сталь и низколегированная сталь, комбинация ударной и высокой силы сжатия включает инструментальные стали. В этих приложениях лучше всего работают M2 или PM-M4.

В этих приложениях лучше всего работают M2 или PM-M4.

Прочность

Если бы единственным соображением при выборе инструментальной стали была ее ударная вязкость, S7 был бы очевидным выбором (см. рис. 2). Это не так, к сожалению. Прочность инструментальной стали снижается с увеличением содержания легирующих элементов. Это повышение также требует более высокой цены на легированный материал.

Процесс производства стали также влияет на ударную вязкость. Процесс металлургии частиц повысит ударную вязкость по сравнению с традиционным эквивалентом для определенной марки инструментальной стали. Обратите внимание на разрыв в ударной вязкости на рис. 2 между M4 и PM-M4.

Износостойкость

Повышенное содержание сплавов обычно подразумевает повышение износостойкости, как показано на рис. 2. Перфорация материалов с покрытием предъявляет высокие требования к аргументативной стойкости. Требуемую износостойкость могут обеспечить быстрорежущие стали типа М2 и ПМ-М4, а также высоколегированные марки типа СРМ-10В. Эти стали также являются подходящей частью для износостойких покрытий.

Эти стали также являются подходящей частью для износостойких покрытий.

Карбиды представляют собой твердые и износостойкие частицы. Они запрещены в матричной структуре легированной инструментальной стали. Большинство карбидов образуется, когда расплавленная сталь затвердевает, когда в сплав добавляются дополнительные агенты, включая ванадий, молибден и хром, с углеродом. Более высокие количества карбида повышают износостойкость, но снижают ударную вязкость.

Прочность на сжатие

Два фактора влияют на прочность на сжатие –

- Содержание сплава

- Твердость материала пуансона

Прочность на сжатие значительно повышается за счет легирующих элементов, таких как молибден и вольфрам. Более того, чем прочнее сталь определенной марки, тем выше прочность на сжатие этой стали.

Рекомендации по термообработке

Основные рекомендации по термообработке для каждой марки инструментальной стали позволяют достичь оптимальных результатов для конкретного применения. Операции штамповки требуют большей прочности, чем операции резки. В нем говорится, что определенная марка инструментальной стали должна отличаться от режущего инструмента, когда она используется в качестве инструмента для штамповки.

Операции штамповки требуют большей прочности, чем операции резки. В нем говорится, что определенная марка инструментальной стали должна отличаться от режущего инструмента, когда она используется в качестве инструмента для штамповки.

Их термическая обработка не уступает инструментальной стали. Секрет оптимальных результатов термической обработки –

- Разделение по размеру и типу материала.

- Пропитка (аустенизация).

- Закалка (мартенситное превращение).

- Замораживание (криогеника).

Разделение по размеру очень важно, поскольку продукты разных размеров требуют предварительного нагрева, выдержки и закалки. Фиксация гарантирует еще более высокие условия порта и равномерное воздействие тепла и холода во время термообработки.

Инструментальная сталь для холодной обработки

Во время охлаждения пакетов (A2, D2 и т. д.) секции нагреваются чуть ниже 800 градусов C (1450 градусов F) критических температур аустенизации, достаточно долго для обеспечения равномерного охлаждения. Это важно, потому что сталь реструктурируется на атомном уровне, когда компонент входит в диапазон температур аустенизации и, таким образом, увеличивает объем. Деталь деформируется и, возможно, трескается, если это объемное расширение не происходит равномерно.

Это важно, потому что сталь реструктурируется на атомном уровне, когда компонент входит в диапазон температур аустенизации и, таким образом, увеличивает объем. Деталь деформируется и, возможно, трескается, если это объемное расширение не происходит равномерно.

Пружина нагревает деталь в течение определенного времени в области карбидной фазы. Любой из элементов сплава должен быть вдавлен в матрицу. Замачивание камня для холодной обработки, такого как A2 или D2, при высоких температурах (перегреве) или выше приводит к образованию чрезмерного количества остаточного аустенита и крупнозернистой структуры. Это снижает долговечность конечного продукта.

Закалка

Закалка – это внезапное охлаждение компонентов в мартенситном диапазоне от температуры аустенизации. Таким образом, сталь из аустенита превращается в мартенсит для упрочнения компонентов. К сожалению, диапазон обработки инструментальных сталей намного ниже комнатной температуры. Это одна из причин замерзания сталей для холодной обработки (криогеника).

Для снятия напряжения в процессе закалки требуется отпуск. Морилки холодного инструмента обычно закаляются при температуре 200°C (400°F) или ниже. Из-за низкой температуры инструментальная сталь для холодной обработки обычно имеет достаточную температуру.

Быстрорежущая инструментальная сталь

Подход к термической обработке сильно отличается для быстрорежущих и легированных сталей, таких как M2, PM-M4 и CPM-10V. Хотя процесс изначально выглядит как холодная активность орудийного камня, он отличается по температуре и количеству.

Температура предварительного нагрева начинается примерно с 830°C (1,525°F), а температура воды может превышать 1100°C (2000°F).

Из-за приближения температуры плавления к температуре замачивания важно регулирование времени и температуры. Перекрытие компонента приведет к раннему плавлению – сплавы с более низкой температурой плавления начинают плавиться внутри структуры, повреждая зернистую структуру стали.

Термическая устойчивость к быстрорежущим и гидролегированным сталям позволяет проводить их отпуск при более высоких температурах. Камни содержат большую часть неотпущенного мартенсита и примерно 30% аустенита, оставшегося после процесса закалки. Сохранение аустенита и мартенсита связано с большим напряжением, которое необходимо уменьшить, иначе инструмент выйдет из строя.

Камни содержат большую часть неотпущенного мартенсита и примерно 30% аустенита, оставшегося после процесса закалки. Сохранение аустенита и мартенсита связано с большим напряжением, которое необходимо уменьшить, иначе инструмент выйдет из строя.

Мартенсит отпуска при температуре 550°С (1000°F) или выше без эффекта снижения твердости ниже HRC 60 примерно до половины остаточного аустенита до мартенсита без отпуска. Поскольку более высокие температуры позволяют преобразовать остаточный аустенит в мартенсит, потребность в криогенной обработке значительно снижается.

Для быстрорежущих инструментальных сталей стандартная практика термической обработки требует как минимум двух температур; но для операций жала необходимы три температуры для достижения подходящего уровня остаточного аустенита и мартенситов без отпуска.

Вопросы обработки поверхности

Часто обработка поверхности используется для продления срока службы инструментов. Эти методы лечения улучшают твердость поверхности и сопротивление износу при одновременном снижении коэффициента трения.

Обычная обработка поверхности

Существует несколько вариантов обработки поверхности и процессов.

Нитрид – это процесс, который упрочняет поверхность субстрата. Для этой процедуры возможны многочисленные процессы. Наиболее популярными и экономичными нитридными процессами являются псевдоожиженный слой, солевая ванна и газ. Ионизация нитридом является успешным методом, но обычно является более дорогостоящим. Обработка поверхности нитридом работает в самых разных областях. Лучшим в применении является нитрид для солевых ванн, но он потерял свою популярность из-за экологических проблем.

Нанесенные с использованием физического осаждения из паровой фазы (PVD), нитрид титана, карбонитрид титана и нитрид хрома обеспечивают высокую точность обработки при использовании для конкретных применений. Нитрид титана более устойчив к износу, чем нитрид, но у него есть некоторые проблемы при работе с медью и нержавеющей сталью. В более узком диапазоне применений карбонитрид титана обеспечивает большую износостойкость.

Наилучший способ формовки изделий, не требующих высокого уровня точности, — это использование нитрида и карбида титана, нанесенных с использованием процессов химического осаждения из паровой фазы (CVD) и термодиффузии (TD). Из-за высоких температур обработки возникают искажения и изменения размеров, которые ограничивают точную работу этих инструментов.

Температура процесса обработки поверхности

Для обработки поверхности можно использовать несколько материалов основы (инструментальные стали) с различными результатами.

Инструментальные стали для холодной обработки, такие как A2 и D2, имеют температуру ниже PVD и температуру образования нитрида. Твердость инструментального бруска для холодной обработки при этих температурах будет снижена ниже HRC 58, из-за чего камень-субстрат подвергается деформации под покрытием, вызывая проблемы с клеевым покрытием. Рост и деформация детали также играют роль в сборке готового изделия и его точности.

В верхней части спектра аустенизации для брусков для холодной обработки используются покрытия CVD. В этих условиях следует прогнозировать структуру измельченных зерен и изменения размера, которые будут отрицательно влиять на точность и твердость.

В этих условиях следует прогнозировать структуру измельченных зерен и изменения размера, которые будут отрицательно влиять на точность и твердость.

TD представляет собой специальный процесс, использующий содержание углерода в материале подложки, как часть цикла нанесения покрытия, формирует покрытие и метод закалки. Может использоваться на нержавеющей стали D2. Однако твердость подложек обычно падает ниже 58 HRC и может снизить прочность компонентов.

Процессы PVD и азотирования хорошо работают с высокоскоростными инструментами, такими как M2, M4 и CPM-10V, а также с высоколегированными инструментами. Температура процесса PVD падает ниже 30 градусов C (50 градусов F), что почти устраняет искажение и рост части высокоскоростных и высоколегированных инструментальных брусков.

Для получения соответствующей твердости материала после термической обработки часто требуется высокая температура обработки покрытий CVD и TD. Ожидается, что будут искажения и рост.

Поскольку TD уже использует углерод в материале подложки, он хорошо работает в приложениях с низкой и средней точностью для высокоуглеродистых сталей, таких как M4 и CPM-10V. Из-за относительно низкого содержания углерода TD не рекомендуется для M2.

Из-за относительно низкого содержания углерода TD не рекомендуется для M2.

Многие материалы подложки (инструментальные стали) с различными свойствами могут использоваться для обработки поверхности.

Толщина покрытия

В высокоточных приложениях толщина покрытия становится проблемой.

Нитрид — это метод поверхностного упрочнения текущей поверхности детали. В то время как нитрид не образуется на поверхности, благодаря матрице, пригодной для распространения азота, вовлеченное тепло может вызвать небольшое увеличение сегмента.

Слой PVD очень тонкий и покрывает только области в пределах прямой видимости источника слоя. Обычно сохраняется точность области покрытия, и эта процедура обычно не влияет на пригодность сборки инструмента.

Покрытия CVD и TD более толстые и покрывают всю часть, что влияет на точность рабочего конца и посадку фиксатора. Части пуансонов могут потребовать удаления и повторной обработки для сборки инструмента.

Обработка поверхности Твердость

Для определенного покрытия твердость является индикатором интенсивности износа и смазывающей способности. Технологические покрытия PVD и нитрид увеличивают срок службы быстрорежущих и высоколегированных инструментальных брусков, но не решают проблемы износа, вызванные малым зазором матрицы, и не предотвращают изгиба проколов при высоких нагрузках.

Технологические покрытия PVD и нитрид увеличивают срок службы быстрорежущих и высоколегированных инструментальных брусков, но не решают проблемы износа, вызванные малым зазором матрицы, и не предотвращают изгиба проколов при высоких нагрузках.

Покрытия с более высокими значениями твердости, такие как карбид титана и TD, кажутся более толстыми и должны нагреваться, чтобы избежать их использования во многих областях.

Для некоторых покрытий на Рисунке 3 приведены значения твердости. Из-за чрезвычайно тонких и почти незаметных покрытий по шкале HRC твердомер Роквелла не может рассчитать их значения.

Заключение

Чтобы создать наилучший инструмент для процесса штамповки, инструментальные стали должны быть проанализированы таким образом, чтобы был достигнут правильный баланс износа, прочности и долговечности для конкретного применения. Какая бы марка инструментальной стали ни была выбрана, она должна быть подвергнута соответствующей термической обработке, чтобы воспользоваться этими качествами и обеспечить оптимальные рабочие характеристики.

Сообщите нам цикл термообработки, если детали будут критических размеров.

Сообщите нам цикл термообработки, если детали будут критических размеров.