Классификация механизированных инструментов. Виды ручного механизированного инструмента в зависимости от привода

Классификация механизированных инструментов

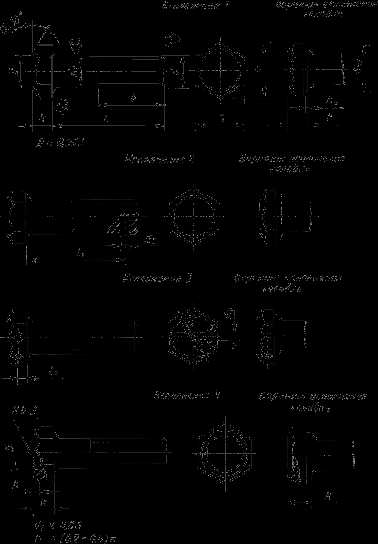

Механизированные инструменты можно подразделять по видам работ, для которых они предназначены, на инструмент для основных (слесарно-сборочных) и для вспомогательных (пригоночных) работ. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха. Каждый из этих видов инструмента в свою очередь можно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент может быть использован (на сборке резьбовых соединений, при опиловке и зачистке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Можно классифицировать механизированный инструмент также по характеру движения рабочего органа – шпинделя: на инструмент с вращательным и с возвратно-поступательным движением рабочего органа. Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолетный и др. (рис.3.2).

Можно назвать следующие основные типы механизированного инструмента электрического действия: электрогайковерты, электрошпильковерты, электросверлильные машины, шлифовальные и полировальные машины, электронапильники, резьбонарезатели, электроножницы и др.; пневматического действия: гайковерты, механические отвертки, рубильные и клепальные молотки, сверлильные и шлифовальные машины и др.

Основные требования, предъявляемые к механизированным ручным инструментам. Для полного использования преимуществ, которые можно получить, пользуясь механизированным инструментом, он должен удовлетворять следующим требованиям:

1. Иметь возможно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться работающий. Средний вес применяемого в настоящее время инструмента составляет 2-15 кг.

2. Быть удобным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, чтобы его можно было свободно удерживать руками, не затрачивая излишней мускульной силы, или подвешивать над рабочим местом, быстро включать и выключать; кроме того, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.).

3. Обладать надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью кратковременных перегрузок, прочностью износостойкостью его деталей и узлов, особенно зубчатых передач, обмоток, включающих устройств. При работе надежным инструментом снижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что очень важно при выполнении слесарно-сборочных работ на конвейере. Наконец, надежный инструмент является более экономичным, так как он требует меньшей затраты средств на ремонт.

4. Обеспечивать безопасность работы. В условиях производства это требование особенно важно. Если пользование механизированным инструментом не является безопасным для работающих, то какими бы высоки качествами инструмент не обладал, он не будет допущен к применению. Основные требования, предъявляемые к инструменту, это гарантия от поражения работающего электрическим током или сжатым воздухом, невозможность самопроизвольного включения и выключения.

5. Стоимость инструмента и его эксплуатация должны быть сравнительно небольшими, т.е. инструмент должен быть экономичным. Экономичность инструмента характеризуется небольшой первоначальной стоимостью, малым расходом электроэнергии или сжатого воздуха, отсутствием потерь тока и воздуха, малыми затратами на ремонт.

Производя сравнение между электрифицированными и пневматическими инструментами с вращательным рабочим движением, можно отметить, что первым трем требованиям они удовлетворяют примерно в равной степени.

В отношении безопасности работы электрифицированный инструмент, предназначенный для включения в сеть низкого напряжения (36 В), также может быть приравнен к пневматическому инструменту, за исключением тех случаев, когда работы производятся во взрывоопасных местах. Электрифицированный инструмент обычного исполнения для работы во взрывоопасных местах непригоден.

Преимущества и недостатки электрифицированных пневматических инструментов. Пневматический инструмент питается сжатым воздухом, поэтому применение этого инструмента на заводе требует сооружения специальной компрессорной станции для сжатия воздуха. Таким образом, на строительство компрессорной станции и прокладку воздухопроводов в цехе потребуются значительные первоначальные затраты. Для применения электрифицированных инструментов никаких специальных сооружений не нужно, так как электроэнергия имеется на любом современном заводе. Таким образом, с точки зрения первоначальных затрат выгоднее внедрять не пневматический, а электрифицированный инструмент. Однако следует иметь в виду, что эти первоначальные затраты не всегда оказываются большими. Если, например, сжатый воздух уже применяется на заводе для других технологических целей, то использование его для пневматических инструментов в механосборочном цехе не вызовет больших затрат. При применении большого количества механизированных инструментов нужно учесть еще и расход энергии. Дело в том, что коэффициент полезного действия большинства пневматических инструментов равен 7-11%, тогда как у электрифицированных инструментов 40-60%. Следовательно, при применении пневматических инструментов расход энергии будет значительно выше. Также больше будут и эксплуатационные расходы, так как часть стоимости обслуживания компрессорной установки должна быть отнесена к расходам на инструмент.

Что касается удобства использования, то здесь каких-либо существенных преимуществ у электрифицированного и пневматического инструмента нет. Вес их на единицу мощности почти одинаков, то же самое можно сказать и о габаритных размерах, а это главное для такой оценки. Следует отметить, что для производства, где существует большая опасность воспламенения горючих жидкостей, а тем более взрывоопасных, пневматический инструмент не заменим. Использование энергии сжатого воздуха очень удобно в многошпиндельных инструментах в связи с возможностью создания специальных малогабаритных ротационных двигателей, хорошо устанавливающихся по нескольку штук в одном корпусе инструмента. Подобная же компоновка из нескольких электродвигателей обычно получается более громоздкой и тяжелой.

Электрифицированные инструменты. Электрифицированным инструментом называется такой механизированный инструмент, у которого приводным двигателем является электродвигатель. В литературе за электрифицированным инструментом закрепилось название электроинструмент.

Помимо приведенной выше классификации механизированных инструментов электроинструмент может быть разбит на три группы по роду тока, используемого для его питания: 1) инструмент постоянного тока; 2) однофазный инструмент; 3)трехфазный инструмент.

Трехфазный инструмент в свою очередь разделяется на нормальный и высокочастотный.

В качестве привода для инструментов постоянного тока применяют двигатели постоянного тока с параллельной и последовательной обмоткой возбуждения. Для инструментов однофазного переменного тока применяют коллекторные двигатели с последовательной обмоткой возбуждения, которые часто рассчитываются и изготовляются таким образом, чтобы они могли работать также от сети постоянного тока. В последнем случае эти двигатели называют универсальными коллекторными двигателями.

Для трехфазного инструмента в качестве приводного двигателя применяют асинхронный трехфазный короткозамкнутый электродвигатель нормальной (50 Гц) или повышенной (200 Гц) частоты. Наряду с упомянутыми двигателями в некоторых конструкциях электромолотков и вибраторов в качестве приводного двигателя используют электромагниты.

Механизированный инструмент для пригоночных работ. Основными пригоночными работами, выполняемыми при сборке промышленной продукции (автомашин, тракторов, станков и других машин), являются: опиловка и зачистка сопрягаемых поверхностей, сверление, развертывание и зенкование отверстий, нарезание внутренней резьбы, шабрение и др. Объем пригоночных работ в значительной мере зависит от масштабов производства. В индивидуальном и мелкосерийном производстве, например при сборке машин, может найти применение большинство из перечисленных работ; в крупносерийном же и массовом производстве не должно быть пригоночных работ, и если практически некоторые такие работы производятся, то это свидетельствует о несовершенстве технологического процесса.

Таким образом, механизированный инструмент для пригоночных работ следует широко применять прежде всего в индивидуальном и мелкосерийном производстве, а также при изготовлении опытных экземпляров новых машин и механизмов, где за счет этого можно значительно снизить трудоемкость сборки. Ручные пригоночные работы в крупносерийном и массовом производстве следует устранять не внедрением механизированного инструмента, а улучшением технологического процесса и выполнением несвойственных сборке работ по пригонке деталей в механическом и других обрабатывающих цехах.

Дата добавления: 2015-07-15; просмотров: 204 | Нарушение авторских прав

Читайте в этой же книге: Часть 1 Слесарная практика | Общие сведения о слесарном деле | Организация, объем и формы учебной практики в учебно-производственных мастерских | Слесаря механосборочных работ | Материалы, применяемые в машиностроении | При ручной (слесарной) и механической обработке металлов | Организация рабочего места слесаря | Научная организация труда. Охрана труда | Общие сведения по метрологии | Средства измерения углов и конусов |mybiblioteka.su - 2015-2018 год. (0.014 сек.)mybiblioteka.su

Mechanized drives - grease monkey

Appointment of mechanized drive

The greatest part of the auxiliary typically spend time on installing, unfastening the workpiece and workpiece clamping, so while reducing machine time is of great importance reducing downtimes. Auxiliary time can be shortened, using mechanical actuators, are divided pas mechanical, pneumatic, hydraulic, Pneumohydraulic, Electrical and Electromagnetic.

Application area mechanical drives manual control is limited to small achievable clamping forces. Their use in multi-devices related to the creation of complex and bulky designs, time-consuming to clamp and release the treated workpieces.

The most common pa Machinery Plant got tools pneumatic and hydraulic actuators, which, through mechanical transmission provide a constant power of reliable workpiece clamping.

Pneumatic actuators

The operating principle of the pneumatic actuator is, that the compressed air from the factory line is supplied to the working chamber pneumatic cylinder, pushes the piston, and forces him to make forward movement, required for clamping the workpiece. When returning to the starting position of the piston part is released from the device. Pneumatic cylinders are bilateral and unilateral action: in the first case with a piston rod, acting on the clamping element, resets compressed air, and in the second - spring.

На рис. 90, α is a schematic diagram of the pneumatic double-acting actuator. The drive consists of a cylinder 1, piston 2, stock 3, switching the distribution of the crane 4 and the duct 5. The structure of the drive apparatus also includes the connection of the crane to the backbone, designed to regulate and control the pressure in the network and for supplying clean air from mechanical particles and moisture. This apparatus consists of a pressure reducing valve with pressure gauge, valve, filter, lubricators for lubricating the cuffs and seals, and the duct. distribution valve 4 a slide device, consisting of a body and the spool. Crane hook holes located, that the extreme positions of the valve cylinder is one of the cavities connected to the duct, and the opposite - from the exit to the atmosphere.

In a single-acting cylinder (rice. 90, б) one opening in the control valve is muted, and in a non-cavity of the pneumatic cylinder has a hole for venting excess. In this case, the piston returns to its original position by a spring 6.

Transmit power rod F, excluding friction losses are calculated using the following formulas:

Pneumatic double-acting cylinders

F = р(πD2/4) - Cavity without rod cylinder;

F = р[Fr.(D2 – d2)/4] - Cavity with the rod of the cylinder;

Pneumatic single-acting cylinders

F = [р(πD2/4) —q]-for cavity without rod cylinder;

F = {р[Fr.(D2– d2)/4] + q}-for cavity with cylinder rod.

Here p - Specific air pressure; D - diameter of the piston; d - diameter of the rod; q - the resistance force of the spring. Typically, compressed air is supplied under pressure 0.5…0,6 MPa (lower pressure necessitates the use of large diameter cylinders), however, the calculation should take into account the simultaneous operation of several air consumers, as well as losses in the air duct (network), therefore, the calculation pressure to be taken 0,4 MPa.

Air consumption when using a single-acting cylinder is less, than double-acting cylinders. The use of single-acting cylinders is limited to the length of the piston stroke, speed of its reverse movement and strength reduction, transmitted rod, to a value, pertain to compression of the return spring.

The inner diameter of cylinders can be 50, 75, 100, 150, 200, 250 and 300 mm; smaller diameter cylinders 50 mm rarely used, for example for pushing tools machined parts of, urging the workpieces to a mounting surface, etc.. п. Increasing the diameter of the pneumatic cylinders over 300 mm leads to a complication of the actuator design and increases its size, therefore in cases, when a large clamping force is required, appropriate to apply pnevmogndravlicheskie drives.

Pneumatic cylinders may be fixed, rotating, swaying and floating. There are also special cylinder designs. Usually the cylinders are manufactured as separate units, but sometimes a pneumatic cylinder is performed in Enclosures (built-in cylinder).

Each pneumatic cylinder consists of a body, and piston rod. In the case of the cylinder sleeve set, and a cylinder ends - one or two covers, ribs which center the inner diameter of the sleeve. To prevent leakage of air, the piston and the cover is provided with seals.

Lids with the sleeve and the housing can be connected by pins or bolts, missing outside the housing. When producing the cylinder body together with the front cover back cover screws privertyvajut. The sleeve and lid are made of cast iron, steel and aluminum. The cover makes the groove depth 3 mm and a diameter 10 mm for the prior accumulation of compressed air at the stroke of the piston to the stop or the back of the front cover. Pneumatic actuators are usually used with single-rod, t. it is. with shtokom, passing through one of the cylinder covers.

Stir in stock pneumatic chamber It occurs as a result of deformation of the diaphragm. Diaphragm pneumatic chamber (rice. 91) It is a case, made of a cast or forged two cups, between which a rubber diaphragm, and sometimes flat diaphragm. Washer 4, mounted on the rod 6, pressed springs 2 and 3 a rubber diaphragm 5. When compressed air inlet into the camera body and the diaphragm is deformed, acting on the puck, transmits the pressure rod 6. The chamber has only one inlet- air, which flows through the duct 1 through a distribution valve 7. When you switch the distribution of the crane 7 air from the chamber is vented to atmosphere, springs 2 and 3 return the washer to the rod, and hence the diaphragm to the starting position.

diaphragm poppet (rice. 92) made of. four layer of rubberized fabric. Basic dimensions of diaphragms, commercially, are given in Table. 11. The flat diaphragm is only used in small during rod. The diameter of the chamber shall be equal to the washer 0,8 D, a further increase in the diameter of the washer entails a reduction stroke.

Pneumatic cameras have a stroke 30…35 mm. With such a pneumatic chamber during rod according to size without the use of additional mechanisms develop clamping forces following meanings:

Air chambers are stationary and rotating. The use of rotating chambers reduces not only the weight of the actuator and a cantilever load on the spindle, but the consumption of compressed air. На рис. 93 shows a general view of the rotating holder with a diaphragm chamber. The camera 2 attached sleeve junction 1, and in the bottom of the camera hole is drilled for the air from the clutch, wherein the hole in nipple 9 drown. camera .2 is attached to the faceplate 3, related slider 8 with draft 7. At the rear end of the spindle faceplate planted 6, which means the intermediate strips 5 connected to the rod 4 pneumatic chamber. When air is admitted into the chamber the workpiece is clamped by the impact of the compressed air on the back wall of the air bag, которая, moving back, It drags cravings 7. If necessary, convert the pulling force is applied to the air bag pushing, rigidly coupled to the rear of the machine Faceplate. Gooseneck directly connected with thrust.

To increase the clamping force, use a combination of pneumatic diaphragm chamber. In this case, multiple cameras mounted, как показано на рис. 94. The three-section rotating pneumatic diaphragm chamber consists of three welded together, pressed the camera, composed from cover 4, camera 5, rubber diaphragm 1 hockey 2, seal 7 and sleeve 6, seated on the shaft 9. Кроме того, the front camera is welded to disc 10, which the camera is centered and attached to the faceplate 8. At the rear end of the shaft 9 Distribution worn clutch 3. To clamp parts, compressed air flows through the channel A and the hole in the right-hand part of the camera. Increasing the clamping force is due to the large total area of the diaphragm. In order to save compressed air to spin the details enough to admit it is not in all three cameras, but only in the leftmost camera through the hole B.

For small pneumatic cylinders and tubes and the need to obtain greater clamping forces blanks used in pneumatic devices mechanisms amplifiers. In practice, use lever-hinge, klinovыe, Eccentric screw and amplifiers. The most common lever-hinge Amplifiers, circuit which can vary widely depending on the application conditions.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

Немеханизированный ручной инструмент / Энциклопедия / Pozhproekt.ru

Немеханизированный ручной инструмент

Немеханизированный ручной пожарный инструмент - ручной инструмент без привода, предназначенный для выполнения работ при тушении пожара.

К немеханизированному ручному пожарному инструменту относятся:

- пожарный топор, лом, багор, крюк, лопата, устройство для резки воздушной линии электропередачи и внутренней электропроводки;

- гидравлические ножницы для резки оконных решёток, устройства для вскрытия металлических дверей;

- универсальный многофункциональный комплект инструмента и так далее.

Пожарный топор предназначен для вскрытия, разборки лёгких конструкций и страховки при передвижении пожарных по наклонным плоскостям.

Пожарный лом предназначен для вскрытия конструкций, пробивания отверстий и других работ, а также используют в качестве рычагов.

Пожарный багор предназначен для разборки кровли, перегородок, стен и других элементов строительных зданий и сооружений.

Пожарный крюк предназначен для выполнения работ при растаскивании, вскрытии и обрушении различных конструкций на пожарах.

Устройство для резки воздушной линии электропередач и внутренней электропроводки при тушении пожаров предназначено для резки линий электропередач, а также электропроводки под напряжением до 1000 В.

Гидравлические ножницы предназначены для резки оконных металлических решёток и решётчатых перегородок на пожарах.

Универсальный комплект ручного инструмента предназначен для вскрытия элементов конструкций зданий, а также транспортных средств, повреждённых при дорожно-транспортных происшествиях, и высвобождения пострадавших.

Лит.: ГОСТ Р 50982-2003. Техника пожарная. Инструмент для проведения специальных работ на пожаре. Общие технические требования. Методы испытаний.

pozhproekt.ru

Ручной механизированный инструмент - Сборка металлоконструкций

Ручной механизированный инструментКатегория:

Сборка металлоконструкций

Ручной механизированный инструментМеханизированным ручным инструментом называется инструмент, у которого рабочее движение осуществляется с помощью двигателя (пневматического или электрического), а вспомогательное движение и управление выполняются вручную. На заводах металлоконструкций механизированный ручной инструмент применяют при рубке металла (подготовке кромок под сварку), зачистке сварных швов, сверлении отверстий, осадке заклепок, нарезании резьбы, очистке металла и конструкций от коррозии и окалины и т. п.

В зависимости от вида энергии, подводимой к двигателю, механизированный инструмент разделяют на две группы: электрифицированный и пневматический. Электрифицированный инструмент с вращательным рабочим движением имеет более экономичный расход электроэнергии и высокий коэффициент полезного действия (КПД) по сравнению с пневматическим.

Электрифицированный инструмент различают в зависимости от выполняемых работ на сверлильный, завертывающий, шлифовальный и др.

Электросверлильные машины подразделяют на три типа: легкого— для сверления отверстий диаметром до 10 мм, среднего — для сверления отверстий диаметром 10. ..22 мм и тяжелого — для сверления отверстий диаметром свыше 20 мм.

Корпус двигателя легкой машины служит рукояткой или заканчивается в торцевой части рукояткой пистолетного типа. Машины тяжелого и среднего типа снабжены двумя боковыми рукоятками и упорами.

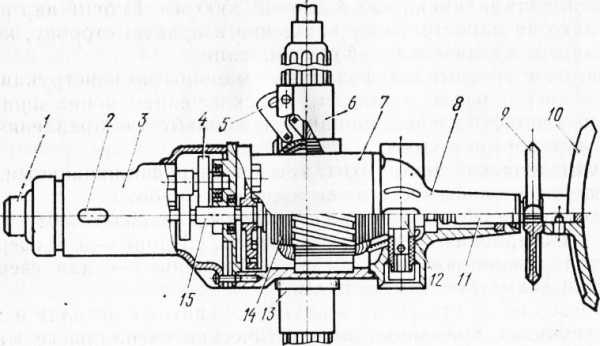

Корпус электросверлильной машины тяжелого типа состоит из трех частей (рис. 28): электродвигателя, редуктора и винтового упора. Машина работает от электродвигателя. Вращение от вала электродвигателя через редуктор передается шпинделю. Шпиндель и корпус редуктора используют для крепления различных съемных приспособлений. Для этого в корпусе редуктора и шпинделя предусмотрено овальное отверстие, через которое клином выбивают установленные в шпиндель режущие инструменты или сверлильный патрон. К задней части корпуса редуктора присоединен корпус винтового упора. С помощью винта регулируют расстояние между грудным упором и рукоятками. Для закрепления грудного упора в нужном положении служит крестовина. В корпус рукоятки вмонтирован выключатель. Для охлаждения работающего электродвигателя имеется вентилятор.

К группе электрических завертывающих машин относятся отвертки, шуруповерты, шпильковерты, муфтоверты и гайковерты. Конструктивно они мало отличаются одна от другой.

Для механизации сборки резьбовых соединений на заводах металлоконструкций чаще применяют гайковерты. По характеру затяжки гаек их разделяют на две основные группы: к первой относятся инструменты, работающие на передаче вращательного момента от двигателя к шпинделю; ко второй — инструменты, имеющие специальные муфты, преобразующие вращательное движение во вращательно-ударные импульсы, сообщаемые через шпиндель на затягиваемую гайку или шпильку.

Рис. 1. Электросверлильная машина тяжелого типа: 1 — шпиндель, 2 — отверстие, 3, 7, 8 — части корпуса, 4 — редуктор, 5 — выключатель, 6, 13 — рукоятки, 9 — крестовина, 10— упор, 11 — винт, 12 вентилятор, 14 — электродвигатель, 15 — вал

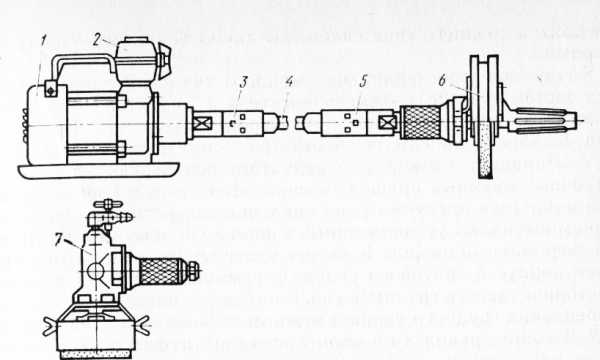

Рис. 2. Электрошлифовальная машина с гибким валом: 1 — электродвигатель. 2 — выключатель, 3, 5 — соединительные муфты. 4 -гибкий вал, 6, 7 – головки

Электрические шлифовальные машины предназначены для очистки металлоконструкций от коррозии и окалины, зачистки швов и кромок металла под сварку и т. д. Наибольшее распространение на заводах металлоконструкций получили прямые угловые и шлифовальные машины с гибким валом (рис. 2). Для соединения гибкого вала с электродвигателем и головкой служат соединительные муфты. Вращение шпиндельной головке—прямой или угловой — передается от электродвигателя через кулачковую муфту сцепления и гибкий вал длиной 3500 мм. Гибкий вал рассчитан только на одностороннее вращение в правую сторону, которое обеспечивает кулачковая муфта сцепления.

Прямые и угловые шлифовальные машины по конструкции аналогичны сверлильным машинам, за исключением конца шпинделя, который у шлифовальных машин имеет резьбу для крепления шлифовальных кругов и кожуха.

Пневматический инструмент, как и электрифицированный, классифицируют в зависимости от выполняемых работ.

Пневматические сверлильные машины подразделяют на легкие— для сверления отверстий до 10 мм, средние — для сверления отверстий диаметром до 15 мм и тяжелые — для сверления отверстий диаметром свыше 15 мм.

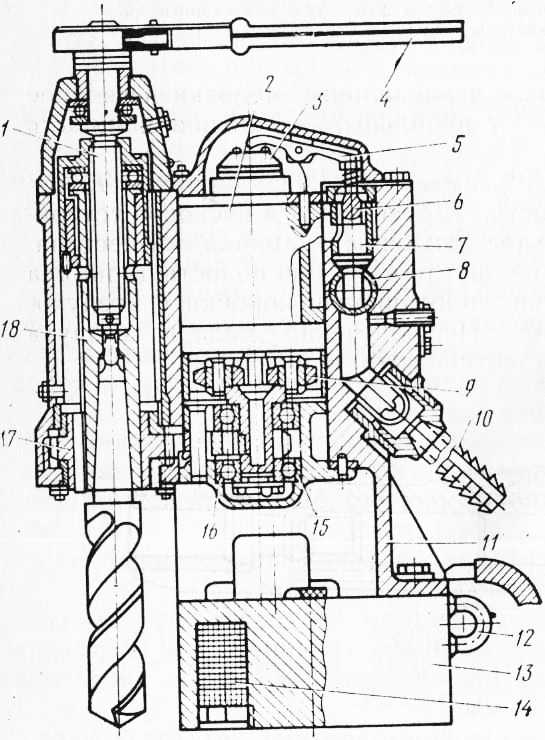

Для сверления отверстий в крупногабаритных деталях и металлоконструкциях применяют пневматические сверлильные машины типа СПС-32 и СПС-50, которые прикрепляют к обрабатываемой детали с помощью электромагнита. Все механизмы машины смонтированы в корпусе, который закреплен на основании в корпусе машины размещены пневмодвигатель, редуктор, шпиндель. Воздух подается к пневмодвигателю через штуцер, каналы в стенках корпуса, кран и полость золотника. Инструмент передвигается с помощью рукоятки и винта. В основание вмонтирован электромагнит. В некоторых случаях при сверлении отверстий машину используют в подвешенном состоянии, для этого служит скоба.

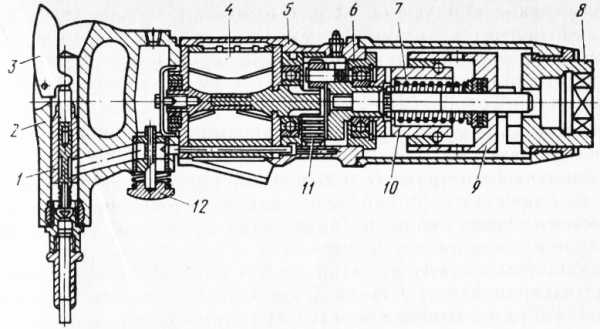

Пневматические гайковерты предназначены для сборки и разборки болтовых соединений. При работе гайковерта сжатый воздух при открытом кране и нажатии на курок через пусковое устройство поступает по каналам в пневмодвигатель. Вращение вала двигателя через редуктор, торцевую и кулачковую муфты передается сменному торцевому ключу. Все механизмы гайковерта размещены в корпусе. При достижении крутящего момента, на который тарирована пружина, торцевой ключ затормаживается, а вместе с ним затормаживается кулачковая муфта. Шарики вследствие ускоренного вращения торцевой муфты по винтовой канавке смещаются влево и оттягивают кулачковую муфту. Выйдя из зацепления с торцевым ключом под действием пружины, кулачковая муфта смещается вправо и наносит удар по кулачку торцевого ключа; гайка затягивается.

Пневматические шлифовальные машины по конструкции аналогичны сверлильным и электрошлифовальным машинам. Они предназначены для разделки кромок металла под сварку, зачистки и снятия усиления сварного шва, зачистки поверхности металла под окраску и т. д.

Пневматические инструменты ударного действия применяют для рубки металла, чеканки, зачистки и вырубки дефектных сварных швов, образования заклепочных соединений и т. д. При изготовлении металлических конструкций в основном применяют рубильно-чеканочные и клепальные молотки. Основное отличие клепальных молотков от рубильных — большая мощность при меньшем числе ударов.

Рис. 3. Пиевмосверлильная машина с электромагнитом: 1 — винт, 2 — пневмодвигатель, 3 — регулятор числа оборотов, 4 — рукоятка, 5 — коромысло, 6 — золотник. 7 — полость золотника, 8 — кран, 9 — редуктор, 10 — штуцер, 11 — корпус, 12 — скоба, 13 — основание, 14 — электромагнит, 15—17 — зубчатые колеса, 18 — шпиндель

Рис. 4. Пневматический гайковерт. 1 — пусковое устройство. 2, 5 — корпуса, 3 — курок, 4 — пневмодвигатель, 6—шарик, 7 — пружина, 8 — ключ, 9, 10 — муфты, 11 —планетарный редуктор, 12 — кран

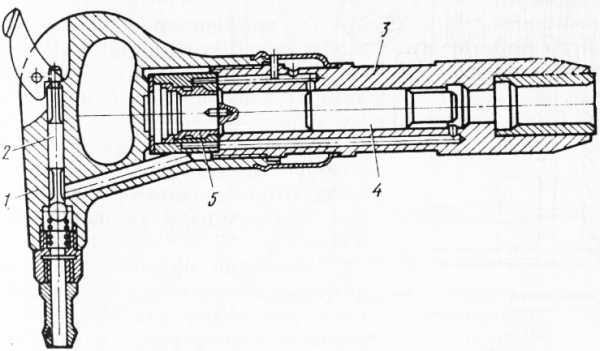

Клепальный молоток (рис. 5) имеет ствол с ударником, воздухораспределительное устройство, рукоятку и пусковое устройство. Возвратно-поступательное движение ударника осуществляется путем подачи воздуха то в одну, то в другую полость цилиндра ударника по каналам рукоятки, золотниковой коробки и воздухораспределительного устройства. Переключение подачи воздуха производится автоматически пластинчатым золотником.

Рис. 5. Пневматический клепальный молоток: 1 — рукоятка, 2 — пусковое устройство. 3 —ствол. 4 — ударник. 5 возду хораспределительное устройство

Пневматические инструменты соединяют с воздухопроводом резиновым гибким шлангом посредством ниппелей или муфт. Шланги прикрепляют к ниппелю мягкой проволокой или специальными хомутами.

Читать далее:

Сборочный инструмент и приспособления

Статьи по теме:

pereosnastka.ru

Ручной механизированный инструмент

2011-10-25

Ручной механизированный инструмент – это инструмент, при работе которого главное движение рабочих органов осуществляется от двигателя, а вспомогательные движения и управление этими инструментами производится в ручную. Эти инструменты применяются при разборке и сборке машин, а также в местах установки тяжелых и громоздких деталей. Они облегчают ручной труд и увеличивают производительность труда, по сравнению с немеханизированными инструментами.

Механизированный ручной инструмент бывает с электро-, пневмо-, гидравлическим приводом. Во взрывоопасной среде недопустимо использование ручного электроинструмента.

К механизированному ручному инструменту относятся различные сверлильные машины, ручные шлифовальные машины, ножницы, шаберы, напильники, гайковерты и шуруповерты.

Сверлильные машины – самые распространенные это электродрели по металлу, с диаметрами сверления от 5 до 23 мм, электродрели по дереву – с диаметрами сверления от 5 до 32 мм. Для сверления по бетону применяется более мощная сверлильная машина – перфоратор. Современная промышленность, выпускающая это оборудование, идет вперед. Сейчас все большее распространение приобретают более современные и мощные машины, сочетающие в себе несколько функций. Например: дрель-перфоратор или дрель-шуруповерт. Для работы таких машин необходимо иметь сменные сверла, биты и другие инструменты.

Шлифовальные машины используются для полировки деталей, зачистки сварных швов и литья, очистки металлических деталей и конструкций от ржавчины и коррозии. Рабочими органами этих машин являются шлифовальные и полировальные круги, щетки, вращающиеся напильники, шарошки и другие, полирующие и очищающие инструменты.

Механизированные ручные ножницы необходимы, прежде всего, для резки листового металлического проката небольшой толщины. Они подразделяются на ножевые и вырубные. Отличаются рабочими органами: ножевые имеют подвижный и неподвижный ножи, а вырубные – пуансон и матриц. Для вырезки отверстий в плоских листах, резки изогнутых листов и труб наиболее подходят вырубные ножницы.

Для удобства и расширения области применения механизированного ручного инструмента, его часто устанавливают на специальные настольные подставки.

kampck.ru