Создание надёжного арматурного каркаса для фундамента своими руками. Изготовление каркасов из арматуры

Каркасы арматурные как их сделать и какие они бывают

Возведение конструкций из железобетона подразумевает использование в этом процессе армированных каркасов. Монолитные фундаменты и стены, жилые дома и хозяйственные постройки из монолитного бетона возводятся по единым принципам. Арматурный каркас – это скелет железобетонной конструкции, который компенсирует те деформации и нагрузки, с которыми не может справиться бетон.

Разновидности арматурных каркасов

Функционал арматурных каркасов для любых железобетонных изделий – один и тот же. Но, несмотря на это, конструкции каркасов отличаются. Железобетонные монолитные конструкции армируются и плоскими и объемными (пространственными) каркасами. Они представляют собой систему перекрещивающихся и соединенных между собой стержней.

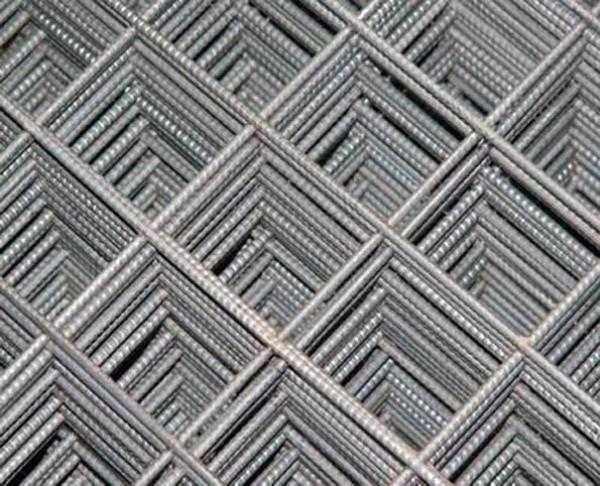

Несущие сетки

Эти сетки размещаются на участках с изгибаемыми элементами, перпендикулярно относительно действующих нагрузок. Они формируются из поперечных и продольных распределяющих стержней. При необходимости использования подобных сеток, проще всего приобрести уже готовые сварные плоские каркасы, унифицированных размеров. Такие сетки различаются шагом и диаметром стали, позволяют выбрать именно то, что нужно для конкретного объекта и значительно уменьшить объем работ с арматурой.

Плоские каркасы

Изготавливаются из верхних монтажных стержней и нижних рабочих (продольных) и распределительных (поперечных). К такому виду армирования прибегают при формировании балок, прогонов, перемычек, конструкций с прямоугольным сечением. Узкие элементы плоских каркасов располагаются параллельно действующим нагрузкам.

Пространственные каркасы

Бывают тавровые, двутавровые, П-образные и с замкнутым сечением (круглые, квадратные, прямоугольные). Тавровые-двутавровые сечения каркасов изготавливаются стыковочным способом двух-трех плоских каркасов. Изготовление п-образных каркасов, состоящих из 2 вертикальных и горизонтальной сеток, осуществляется и составным способом, и путем выгибания одной сваренной сетки

Цельный каркас прочнее, жестче и легче в изготовлении. Прямоугольные и квадратные сечения каркасов формируются из рабочих продольных стержней и монтажных, соединяемых хомутами. Особенности конструкции диктуют способ изготовления:

- Соединение стержней хомутами

- Стыкование плоских элементов

- Гнутье специальных сеток

Круглое сечение труб, контактные сетки, опор для электролиний проектируются, формируются продольными стержнями и распределительной спиралевидной арматурой.

Напряженные конструкции

Напряженные конструкции подразумевают натяжение как двух видов стержней (монтажных и рабочих), так и только рабочих. Натяжение обоих видов используется при высоких эксплуатационных нагрузках. Применение рабочих стержней сопровождается сварными сетками, выполняющими распределительную и монтажную функцию. Изготовление напряженных конструкций из стали высоких марок позволяет использовать металл наиболее экономично и требует надежного закрепления. Главным критерием надежности закрепления является величина и площадь сцепления бетона и арматуры.

| Номер профиля(номинальный диаметр) | Вес, кг/м |

| 6 | 0,222 |

| 8 | 0,395 |

| 10 | 0,617 |

| 12 | 0,888 |

| 14 | 1,210 |

| 16 | 1,580 |

| 18 | 2,000 |

| 20 | 2,470 |

| 22 | 2,980 |

| 25 | 3,850 |

| 28 | 4,830 |

| 32 | 6,310 |

| 36 | |

| 40 | 9,870 |

| 45 | 12,480 |

| 50 | 15,410 |

Калькулятор расчета веса

Закладные детали

При сварке отдельных элементов, сборные конструкции снабжаются закладными деталями. Изготавливаются они из сортового проката: швеллеров, полосовой, угловой стали, к которым приварены отрезки круглых стержней. В зависимости от ситуации, закладные детали привариваются к конструкции, или устанавливаются самостоятельно.

Строповочные петли

Необходимы для захвата сборных изделий транспортировки и монтажа.

Использование арматурных каркасов снижает трудоемкость работ на строительной площадке, уменьшает сроки строительства и делает его значительно экономичнее.

Арматурные каркасы, цена, изготовление арматурных каркасов для фундамента, плоские и пространственные арматурные каркасы

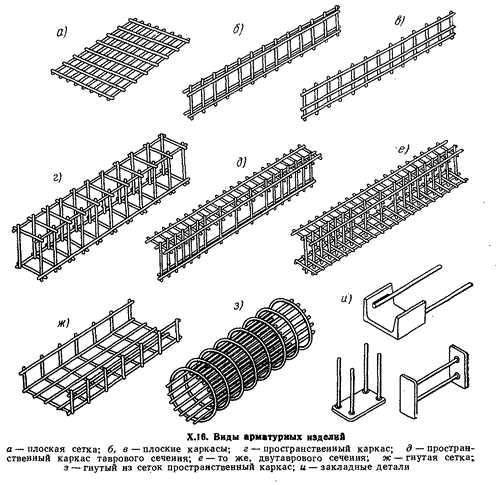

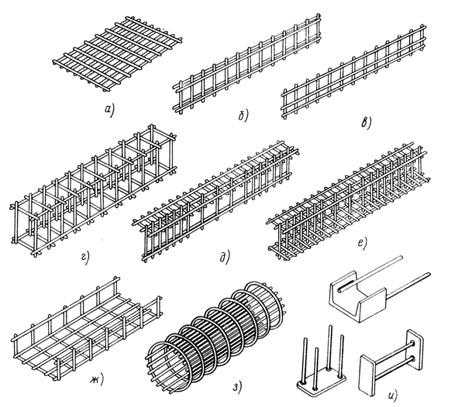

Для армирования железобетонных конструкции применяют арматурные изделия заводского производства: плоскими и гнутыми сетками, плоскими и пространственными каркасами и различными типами закладных деталей.

|

Виды арматурных сеток, каркасов и изделий: А – арматурная сетка; Б, В – плоские арматурные каркасы; Г – пространственный арматурный каркас; Д — пространственный каркас таврового сечения; Е — пространственный каркас двутаврового сечения; Ж — гнутая сетка из арматуры; З — свая арматурная буронабивная; И — закладные арматурные детали. |

ПЛОСКИЕ АРМАТУРНЫЕ КАРКАСЫ

|

Плоский арматурный каркас представляет собой конструкцию состоящую из арматурной стали, соединенных между собой перпендикулярно с помощью контактной сварки. Плоские арматурные каркасы – один из элементов железобетонных конструкций. Каркасы необходимы для армирования конструкций линейного типа, оконных и дверных перемычек, балок над проемами, прогонов, ригелей, перекрытий, стеновых панелей и железобетонных плит, элементов с малой шириной поперечного сечения. |

В зависимости от назначения каркаса и условий эксплуатации выбирается толщина используемых стержней. Использование арматурных каркасов и сеток снижает затраты на строительные работы и увеличивает прочность и надежность сооружений, предотвращает появление трещин, уменьшает вероятность образования прогибов.

Предлагаем купить арматурные каркасы плоские из горячекатаной арматуры периодического профиля класса А500С / В500С, арматуры гладкого профиля А1 и проволоки ВР-1. Изготавливаем арматурные каркасы из прутков разных диаметров, также возможно изготовление каркасов без выпусков.

Основные характеристики плоских арматурных каркасов:

- Диаметр проволоки или арматуры: от 5 до 12 мм

- Размеры каркаса: ширина 1,1 – 2,5 м, длина 2 – 6 м

- Размеры ячеек: согласно заданию заказчика, но кратно 50 мм

| Плоские арматурные каркасы или каркасы из сетки арматурной, являются конструкциями или деталями других конструкций и применения в качестве самостоятельного изделия. Применяют металлокаркасы в виде противоподкопной сетки для ограждения периметров, в виде решеток на производственных зданиях, в виде конструкций для монолитного строительства. |

|

КАРКАСЫ АРМАТУРНЫЕ ПРОСТРАНСТВЕННЫЕ

|

Арматурные каркасы объёмной конструкции в зависимости от особенностей изготовления и степени прочности подразделяют на несколько видов, по принципу соединения поясов со связующим их элементом. Прямоугольные пространственные каркасы сварные могут состоять из двух решёток; пространственная структура готовой конструкции достигается путём сгибания сеток специальным оборудованием. |

| Основной элемент, из которого обычно состоят пространственные каркасы — арматурные двухмерные решётки, расположенные в перпендикулярных плоскостях и образующие объёмную конструкцию. Также они могут быть размещены под углом друг к другу, образуя в пространстве форму многогранника. |

|

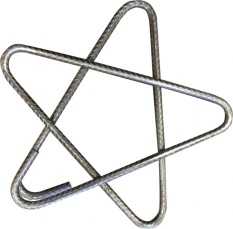

ГНУТЫЕ АРМАТУРНЫЕ ЭЛЕМЕНТЫ

|

Скобо-гибочные изделия или арматурные элементы – отдельные стержни арматуры, имеющие изгибы или отгибы в одной или нескольких плоскостях хомуты, уголки, выпуски, делители (лягушки), петли, скобы. Изготовим скобо-гибочные изделия из арматуры класса А1, А3 и диаметром от 4 до 40мм. Изделия из гнутой арматуры применяются для формирования каркасов железобетонных изделий различной конфигурации. |

|

Продукция предназначена для армирования железобетонных конструкций в монолитном домостроении. Ассортимент скобо-гибочных изделий стандартной формы насчитывает около 50 конфигураций и изготавливается из арматурной стали диаметром до 12мм. Принимаем заказ на изготовление нестандартных гибочных изделий по индивидуальным чертежам. |

|

КАРКАС БУРОНАБИВНЫХ СВАЙ

|

Один из способов устройства фундаментов зданий на обводненных и неустойчивых грунтах это применение буронабивных свай. Для этого, до заданной отметки производится бурение ростверка (скважины, колодца), в него устанавливается армирующий каркас для буронабивных свай и заливается бетон. Эта технология устройства оснований применяется при возведении крупных и особо ответственных сооружений, а также в тех случаях, когда невозможно использование механизмов для забивания обычных стандартных свай. |

|

Для армирования свай в строительстве применяют два вида арматурных каркасов – плоские и объемные. При этом объемные сварные каркасы для буронабивных свай могут быть – круглые, квадратные, клеточного типа. Любой объемный каркас собирается в единую сварную конструкцию и устанавливается в скважину в полностью собранном виде. После этого производится заливка бетонной смеси. Самыми лучшими и надежными признаны круглые каркасы свай. |

|

ИЗГОТОВЛЕНИЕ АРМАТУРНЫХ КАРКАСОВ НА АВТОМАТИЗИРОВАННОМ СБОРОЧНОМ ЦЕНТРЕ GAM 1500 HS и SCHNELL GTM 200/1500

ПРЕДЛАГАЕМ УСЛУГУ ИЗГОТОВЛЕНИЯ БУРОНАБИВНЫХ СВАЙ НА ВАШЕЙ СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ!

МЫ ГОТОВЫ РАЗМЕСТИТЬ СБОРОЧНЫЙ КОМПЛЕКС НА ОБЪЕКТЕ СТРОИТЕЛЬСТВА, ЧТО ПОЗВОЛИТ ВАМ СЭКОНОМИТЬ ВРЕМЯ И ДЕНЬГИ!

Для размещения сборочного комплекса на строительной площадке необходимы следующие условия:

- Бетонное основание для установки сборочного комплекса и мобильного ангара.

- Электропитание: 50-100 кВт.

- Кран-балка или автокран: 3-5 тн.

- Температурный режим: не ниже + 10С.

Изготовление арматурных каркасов производится на автоматических комплексах GAM 1500 HS и SCHNELL GTM 200/1500 позволяет обеспечить новый подход к производству каркаса буронабивных свай:

- Высокий уровень качества сварки, существенно превышающий возможности ручной сборки!

- Сокращение сроков изготовления – полный цикл изготовления каркаса буронабивной сваи 1 час!

- Уникальная мобильность производства – размещение комплекса в любой точке России!

- Производительность сборочного комплекса - 300 тонн в месяц буронабивных свай!

СБОРОЧНЫЙ ЦЕНТР ДЛЯ ЦИЛИНДРИЧЕСКИХ КАРКАСОВ ИЗ АРМАТУРЫ

Арматурный каркас является одним из основных элементов для устройства буронабивной сваи.

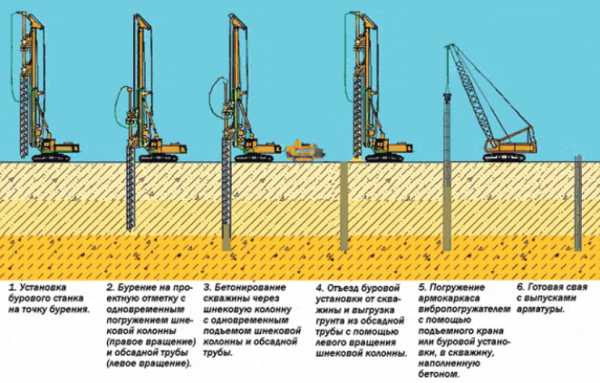

Процесс монтажа буронабивных свай в маловлажных грунтах на шесть операций: установку бурового станка, бурение, бетонирование скважины, выгрузку грунта, наполнение скважины бетоном и погружение в нее армированного каркаса.

Особенностью технологии установки буронабивных свай с креплением обсадной трубой считается возможность ее применения почти в любых геологических и гидрогеологических условиях.

Звоните прямо сейчас!

Получить подробную информацию по ассортименту арматурных каркасов, специальным условиям или разместить заказ Вы можете у наших специалистов.

setka77.ru

2.5. Изготовление арматурных сеток и каркасов.

Арматурные элементы для сборных железобетонных конструкций можно разделить:

сетки;

плоские каркасы;

пространственные каркасы;

элементы для предварительного напряжения;

закладные детали.

Сетки– это арматурные элементы из проволоки одинакового диаметра. Чаще всего применяются как монтажная арматура (например: верхняя сетка пустотных и ребристых плит).

Плоские каркасы– выполняют из рабочих и распределительных стержней, используя их как несущие элементы. Плоские каркасы обеспечивают полную систему армирования конструкций в плоскости, перпендикулярной действующим нагрузкам.

Пространственные каркасы– выполняют из рабочей, распределительной и монтажной арматуры, обеспечивающей полную систему армирования конструкций.

Пространственные каркасы для армирования колонн, прогонов, балок, труб, опор и других видов конструкций могут быть:

прямоугольного сечения;

квадратного сечения;

таврового сечения;

круглого сечения.

При выборе способа сварки соединений арматуры исходят из следующих условий:

применения сварных соединений и технологии сварки, обеспечивающих наиболее высокую эксплуатационную надежность и наиболее полное использование механических свойств арматурной стали;

максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений при помощи автоматизированных и механизированных способов сварки; эффективных и высокоэффективных сварочных материалов; эффективных методов контроля качества сварных соединений.

2.6. Виды сварных соединений (см. Приложение 1).

В процессе производства арматурных работ применяют несколько способов контактной электросварки:

непрерывное оплавление;

оплавление с подогревом;

импульсное оплавление;

новый прогрессивный способ сварки металлов трением, который отличается высокой производительностью, высоким качеством и стабильностью сварного соединения, низкой потребляемой мощностью (15 – 20 Вт/мм2).

При изготовлении сеток и каркасов применяют, главным образом, контактно-стыковую и точечную сварку и только для стержней больших диаметров используется электродуговая сварка.

Контактно-точечной электросваркой соединяют узлы сеток и каркасов, состоящие из 2-х, 3-х пересекающихся под углом 60 – 90остержней. Высокое качество сварных соединений обеспечивается правильным выбором основных параметров режима сварки:

силы сварочного тока;

продолжительности процесса;

усилия сжатия электродов.

В зависимости от длительности сварки, силы и плотности сварочного тока разделяют:

Мягкий режим сварки– характеризуется сравнительно большим временем пропускания тока (от 0,5 до нескольких секунд), силой тока = (4 – 8)103А и плотностью тока = (8 –12)10-5А/м2.

Жесткий режим сварки– более целесообразен в технико-экономическом отношении, отличается весьма короткой продолжительностью сварки – 0,01 – 0,5 с., при силе тока = (8 – 20)103А и плотностью тока = (12 –30)10-5А/м2.

Арматуру из малоуглеродистых сталей можно сваривать при жестких и мягких режимах.

Сварку из низколегированных сталей, свариваемость которых несколько хуже, рекомендуется проводить только при мягких режимах.

Сварку холоднотянутой арматуры во избежание отжига и потери наклепа необходимо вести только в жестком режиме.

Качество сварки зависит от усилия сжатия стержней электродами сварочной машины, которое в зависимости от диаметра и вида арматуры принимается равным от 1 до 10 кН.

Плоские каркасы и сетки можно изготавливать на одно-, двух- и многоэлектродных машинах.

В условиях мелкосерийного производства узкие и малогабаритные сетки, плоские каркасы широкой номенклатуры, а также закладные изделия изготавливают с использованием одноточечных машин общего назначения, которые выбирают в зависимости от диаметров свариваемых стержней, учитывая паспортные характеристики сварочных машин.

В условиях серийного производства сеток и каркасов преимущественно применяют специализированные контактные многоточечные машины автоматического и полуавтоматического действия.

При изготовлении пространственных каркасов используют контактные подвесные машины.

Стыковая сварка арматуры осуществляется на контактных машинах общего назначения и на специализированных автоматических машинах, работающих в единой автоматической линии сварки и безотходной заготовки арматуры.

Одноэлектродные сварочные машины:

применяют для сварки сеток и каркасов с предварительной заготовкой продольных и поперечных элементов, которые раскладываются в процессе сварки вручную.

Производительность таких машин в большей степени зависит от продолжительности выполнения оператором (сварщиком) вспомогательных операций:

подача и раскладка стержней;

перемещение изделия в процессе сварки;

снятие готовых изделий.

Сварка сеток и каркасов массой более 25 кг. на одноэлектродных сварочных машинах нерациональна, так как повышает утомляемость рабочих и снижает их производительность.

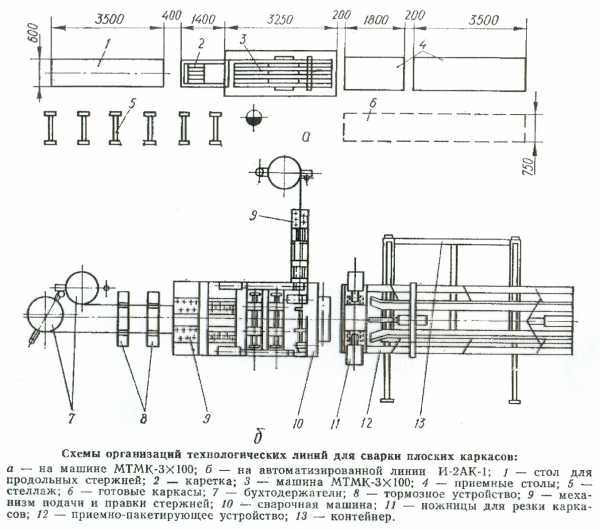

Машина МТМК – 3100-1 (см. рис. 10, а) выполняет сварку каркасов шириной до 775 мм из предварительно заготовленных продольных стержнейD= 5 – 25 мм и поперечных стержнейD= 4 – 12 мм. Производительность такой машины составляет 180 м/ч.

Принцип работы машиныМТМК – 3100-1:

- продольные стержни раскладываются и заправляются в подающее устройство машины, а поперечные стержни поступают из бункера автоматически.

Перемещение свариваемого изделия на заданный шаг автоматизировано.

Машина может быть использована для одновременной сварки двух каркасов общей шириной до 700 мм.

Автоматизированная линия И-2АК-1: (см. рис. 10, б):

- предназначена для сварки двухстержневых каркасов шириной от 70 до 900 мм.

Подача продольных и поперечных стержней предусмотрена сначала в правильное устройство, а затем под электроды машины. Производительность такой линии – от 24 до 360 м/ч.

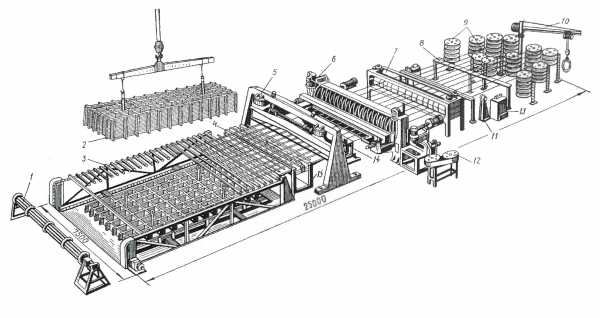

Плоские сетки и каркасы шириной от 600 мм до 3800 мм изготавливают на комплексно-механизированных и автоматизированных высокопроизводительных линиях (см. рис. 11).

В состав линий входят:

групповые бухтодержатели для продольной и поперечной арматуры;

правильные устройства;

узел приема и подачи поперечных стержней;

многоэлектродная сварочная машина;

устройство для поперечной и продольной резки сетки;

пневмопакетирующее устройство.

Рис. 10. Схемы организаций технологических линий для сварки плоских каркасов:

а – на машине МТМК-3×100; б – на автоматизированной линии И-2АК-1; 1 – стол для продольных стержней; 2 – каретка; 3 – машина МТМК-3×100; 4 – приемные столы; 5 – стеллаж; 6 – готовые каркасы; 7 – бухтодержатели; 8 – тормозное устройство; 9 – механизм подачи и правки стержней; 10 – сварочная машина; 11 – ножницы для резки каркасов; 12 – приемно-пакетирующее устройство; 13 - контейнер

Основным сварочным оборудованием комплексно-механизированных и автоматизированных линий являются многоэлектродные машины типа:

МТМС – для сварки каркасов и сеток из предварительно заготовленных продольных и поперечных стержней;

АТМС – подача продольных и поперечных стержней производится с бухт без предварительной заготовки.

Все операции на линиях, за исключением укладки бухт в бухтодержатели и снятия готовых пакетов или рулонов сеток, автоматизированы.

Применение многоэлектродных сварочных машин снижает трудоемкость процесса и создает возможность рационально использовать производственную площадь.

Рис. 11. Автоматизированная линия изготовления широких арматурных сеток:

1 – установка для сматывания сетки в рулон; 2 – контейнер с пакетом сеток; 3 – пакетировщик сеток;

4 – рольганг для перемещения сетки; 5 – ножницы для поперечной резки сетки; 6 – многоэлектродная сварочная машина АТМС-14×75-7; 7 – правильное устройство; 8 – станина с направляющими роликами; 9 – бухтодержатели; 10 – консольный кран; 11 – электроточила; 12 – устройство для поперечной подачи проволоки; 13 – машина для стыковой сварки; 14 – ножницы для продольной резки сетки; 15 – разделитель для укладки сетки

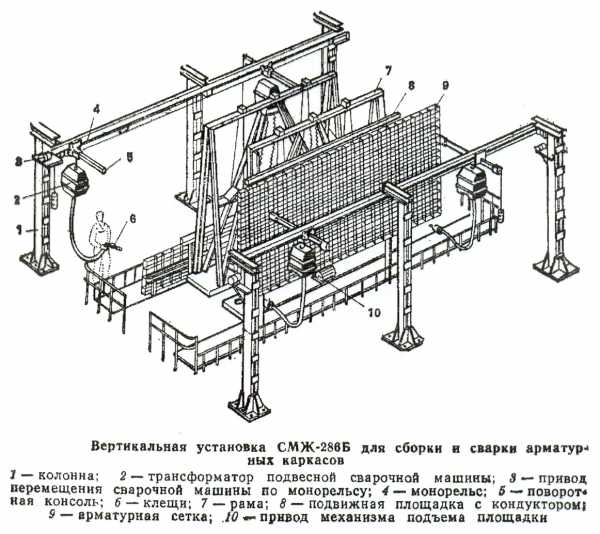

Пространственные каркасы размером в плане 37,2 м собирают на вертикальных кондукторах-манипуляторах типа СМЖ – 56А и аналогичных установках спаренного типа СМЖ – 286Б (см. рис. 12). Сварка арматурных элементов производится подвесными сварочными клещами.

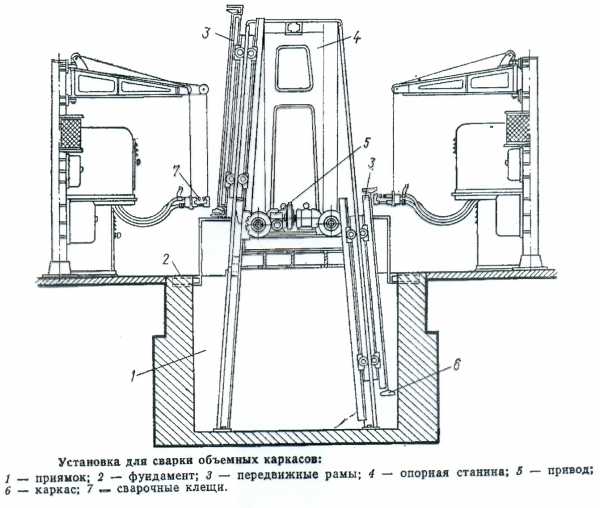

Рис. 12. Вертикальная установка СМЖ-286Б для сборки и сварки арматурных каркасов:

1 – колонна; 2 – трансформатор подвесной сварочной машины; 3 – привод перемещения сварочной машины по монорельсу; 4 – монорельс; 5 – поворотная консоль; 6 – клещи; 7 – рама; 8 – подвижная площадка с кондуктором; 9 – арматурная сетка; 10 – привод механизма подъема площадки

Рис. 13. Установка для сварки объемных каркасов:

1 – приямок; 2 – фундамент; 3 – передвижные рамы; 4 – опорная станина;

5 – привод; 6 – каркас; 7 – сварочные клещи

При массовом производстве однотипных стандартных изделий технологический процесс может быть организован по принципу непрерывного потока с наиболее целесообразной расстановкой оборудования, при которой полностью устраняются возвратные движения.

Большое значение имеет комплексная механизация всех операций технологического процесса, позволяющая снизить трудоемкость производства.

studfiles.net

Как правильно сделать арматурный каркас для фундамента самостоятельно?

Фундамент является значимой частью любого строения. Поэтому его изготовление необходимо осуществлять с особой ответственностью. Только тогда удастся сделать его качественным, долговечным и надежным. Важную роль в ходе строительства фундамента играет создание арматурного каркаса. Он изготавливается из металлических прутьев и вязальной проволоки.

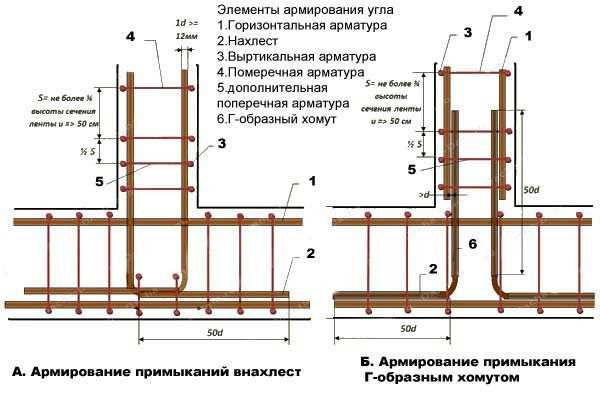

Армирование угла и примыкания ленточного фундамента.

Для чего необходим арматурный каркас?

Как известно, фундаменты изготавливаются из бетона, который в свою очередь состоит из песка, цемента, щебня и воды. Его эксплуатационные характеристики являются недостаточными, чтобы выдержать силы морозного пучения грунта. Из-за этого фундамент через несколько лет эксплуатации может лопнуть. В итоге строение придет в аварийное состояние.

Армирование ленточного фундамента.

Для того чтобы избежать возникновения такой ситуации, в ходе возведения фундамента необходимо использовать арматурный каркас. Он обеспечит основание строения высокими эксплуатационными характеристиками. Благодаря этому оно сможет выдержать любые нагрузки, которые возникают при движении грунта и его пучении. В итоге созданный фундамент простоит на протяжении многих десятилетий.

Выполнить правильно армирование основания дома невозможно без проведения предварительного расчета нагрузок на него. Исходя из этого, можно будет верно подобрать сечение арматуры, выяснить оптимальную геометрию каркаса и определить количество нитей. Такой расчет в обязательном порядке должен осуществлять специалист, так как допущение ошибок в нем просто недопустимо, поскольку это обернется серьезными проблемами.

Вернуться к оглавлению

Как сделать каркас из арматуры?

Схема установки плоских каркасов: l — длина сеток каркаса; h — высота каркаса; а — перепуск сеток каркаса (по проекту).

Значимость каркаса из металлических прутьев трудно переоценить, он просто необходим для того чтобы изготовление фундамента было выполнено правильно. Его изготовление требует наличия следующих материалов и инструментов:

- обрезные доски;

- металлические уголки;

- доски;

- стальная проволока;

- прутья;

- кирпичи;

- полиэтилен;

- рулетка;

- вязальная проволока;

- молоток;

- пассатижи.

Итак, чтобы сделать арматурный каркас правильно, в первую очередь, потребуется установить опалубку вокруг созданной траншеи под фундамент. Она формируется из обрезных досок. Чтобы ее изготовить, следует использовать гвозди. Готовый короб должен отличаться высокой прочностью и достаточной жесткостью. Для того чтобы обеспечить ему такие характеристики, стыки обрезных досок нужно скреплять дополнительно металлическими уголками.

Схема монтажа пространственных арматурных блоков ленточного фундамента.

Далее снаружи опалубки накручивается стальная проволока (диаметр от 5 до 8 см), после чего происходит ее установка в котлован. Затем полиэтиленовой пленкой выстилаются дно траншеи и стенки короба. Это необходимо для того, чтобы предотвратить быстрое обезвоживание бетона и, следовательно, сделать его максимально прочным.

Теперь нужно взять металлические прутья и вбить их прямо в дно траншеи. Между ними необходимо соблюдать определенное расстояние — в пределах 20-30 см. При этом потребуется также сделать отступ от краев траншеи примерно на 4-6 см, необходимый для предотвращения негативного воздействия окружающей среды на арматуру.

Затем нужно взять кирпичи и выложить их по всему дну траншеи. Они должны обеспечить ровное основание. Желательно перед их выкладкой создать песчаную подушку, чтобы максимально снизить силу пучения на фундамент.

После чего на дно из кирпичей можно выкладывать арматуру. Не забудьте о том, что ее вяжут, ведь без этого каркас во время заливки бетона разрушится.

В ходе этого потребуется использовать специальную проволоку сечением от 1 до 2 мм. С помощью нее нужно связывать прутья на их пересечении друг с другом. Кроме того, специалисты в области строительства рекомендуют зафиксировать стержни не только на дне, но и установить их с шагом в 20-30 см вдоль. Соответственно, к вертикальным прутьям, вмурованным в грунт, нужно будет при помощи вязальной проволоки присоединить дополнительно несколько горизонтальных.

Строповка армоблока: 1 — армоблок; 2 — траверса, Q = 5 — 10 т; В — ширина армоблока; h — высота армоблока.

В процессе проведения таких работ важно правильно вязать арматуру. Делается это следующим образом: от проволоки отрезается кусок 30 см, затем она складывается пополам, далее ею оборачиваются строго по диагонали соединения прутьев — это нужно проделать несколько раз. Потом создается небольшая петля, и в нее заводятся свободные концы проволоки, вследствие этого будет образован крюк, который понадобится несколько раз провернуть по часовой стрелке, чтобы обеспечить надежность соединения. В ходе этого важно не порвать проволоку.

Следует учесть, что вязать арматуру не так сложно, как может показаться на первый взгляд. Однако на это уйдет немало времени, так как правильно провести такой процесс быстро своими руками крайне сложно. Для того чтобы вы самостоятельно могли вязать ее оперативнее, можно использовать специальные пистолеты или крючки.

Некоторые вместо того, чтобы вязать арматуру, соединяют ее сваркой. На производствах такое допускается, но никак не в частном строительстве. Ведь под воздействием сварки металлические прутья повреждаются, вследствие чего снижается их прочность и долговечность. Поэтому лучше вязать при помощи проволоки.

Вернуться к оглавлению

Краткое подведение итогов

Арматурный каркас является неотъемлемой частью фундамента, поэтому так важно его предусмотреть. Он позволит создать надежное и прочное основание для дома. При этом вязать арматуру необходимо правильно: с использованием специальной проволоки и соблюдая технологический процесс. Тогда готовый каркас получится долговечным и сможет выдержать любые нагрузки.

moifundament.ru

выбор, инструкция по работе со столбчатым и ленточным типами, советы

Как ни один человек не обходится без своего скелета, так и фундамент не сможет выполнять свои функции без качественно выполненного армирования. Сравнение это не случайно. Арматурный каркас для фундамента — это и есть его надёжный «скелет», правильно выполнив который, можно обеспечить основанию необходимую прочность и стойкость, а также долговечность. Не обязательно обращаться к специалистам, чтобы изготовить его — с этим заданием может вполне справиться каждый из нас, стоит только захотеть.

Основные критерии выбора арматуры для возведения фундамента

Армирование фундамента нужно в первую очередь для предотвращения его скорого разрушения и обеспечения его долговечности. «Правильный» материал для армирования, благодаря которому основание дома простоит не один десяток лет, должен соответствовать чётким требованиям и стандартам. Он должен быть обязательно коррозиеустойчивым, обладать высокой прочностью, усталостной долговечностью и пластичностью, хорошо сцепляться с бетоном. Кроме того, для укрепления фундаментов используется данный материал определённого диаметра и класса.

Существующая на современном рынке стройматериалов арматура бывает двух разновидностей — металлическая и неметаллическая. Первую изготавливают из особой стали горячего (стержневая) или холодного (проволочная) проката. Неметаллическую ещё называют композитной, так как она производится из волокон стекла, базальта, углерода или арамида с использованием термопластичной или термореактивной полимерной пропитки. В отечественном строительстве первый вид арматуры используется чаще, чем второй, ввиду сравнительно недавнего внедрения последней. Поэтому лучше выбирать «проверенный» вариант.

Рифлёная арматура

По способу формирования различают проволочную, стержневую и канатную арматуру. Её поверхность может быть либо гладкой, либо рифлёной (с периодическим профилем). Для возведения фундаментов используются именно стержни с ребристой поверхностью, так как они позволяют прочнее сцепиться с бетоном. Круглая гладкая арматура служит в основном конструктивным элементом, её диаметр должен быть меньше, чем у профилированной.

Следующий параметр, который необходимо чётко знать при выборе арматуры — её толщина, или диаметр. Он может во многом определить прочность арматурного каркаса и, следовательно, фундамента в целом. Толщина арматурных прутьев обычно зависит от вида почвы и предполагаемой нагрузки на фундамент. Чаще всего используются изделия диаметром 8-16 мм, но лучше выбирать не менее 10 мм.

Вид арматуры будет зависеть также от того, где именно она будет использоваться. Так, для предотвращения возникновения вертикальных трещин используется продольная, для наклонных — поперечная. По назначению и сферам применения различают также такие разновидности строительной арматуры:

- рабочая — применяется для снижения внешних нагрузок и уменьшения напряжения, которое оказывает блочная масса;

- распределительная — как видно из названия, используется для распределения нагрузки и сохранения устойчивости рабочих стержней;

- хомуты — защищают бетонную конструкцию от появления трещин у опор, а также применяются для связки стержней в арматурном каркасе;

- монтажная — необходима для сборки арматурного «скелета», поддерживает стальные прутья при бетонировании в нужном положении; производится в виде каркаса, конструкции или сетки;

- штучная — также применяется при сборке каркаса, но при том условии, что объём работы невелик.

Арматура для фундамента

Важные моменты, которые необходимо знать при выборе арматуры

Внимательно ознакомившись с характеристиками материалов для арматурного каркаса будущего фундамента, можно смело совершать их закупку. Но и здесь не обойтись без некоторых тонкостей. Прежде чем выбирать и покупать арматуру, следует предусмотреть несколько важных моментов. Вовремя обратив на них внимание, вы не ошибётесь с выбором и точно сможете создать крепкий и долговечный «костяк» вашего фундамента.

- Тип грунта и вес будущего строения. Эти параметры нужно знать, чтобы рассчитать нагрузку на фундамент и, следовательно, выбрать нужную вам арматуру. Если планируется постройка деревянного дома на устойчивой почве, то подойдёт арматура толщиной 10 мм; соответственно, для тяжёлых зданий и слабого грунта потребуется более основательная (от 14 до 17 мм в диаметре). Эти требования касаются продольных, нижних и верхних частей каркаса; поперечные же могут быть немного тоньше.

- Тип будущего фундамента. От того, какое основание для будущего дома или иной постройки планируется возвести, будет зависеть и тип арматуры. Так, например, для столбчатой основы подойдут прутья диаметром 10 мм, а для ленточной или монолитной — более толстые. Хотя, как показывает практика, десятимиллиметровых будет достаточно и в этом случае.

- Расчёт количества и стоимости арматуры. Здесь необходимо принять во внимание не только вышеописанные параметры (тип грунта, тип фундамента и т. д.), но и размеры будущего строения, для столбчатого фундамента — количество столбов. Также не лишним будет узнать цены на арматуру, чтобы заранее рассчитать сумму, которую придётся отдать за неё.

Как самому армировать столбчатый фундамент?

Основное преимущество столбчатого фундамента состоит в том, что его можно ставить абсолютно в любых климатических условиях, даже на самых неблагоприятных почвах. Основной же его недостаток — к тяжёлым домам, а также к постройкам, имеющим подвалы, применить его нельзя. Если же планируется строительство дома с щитовыми, рублеными или каркасными стенами без цокольного этажа или подвала, то столбчатое основание — это один из лучших вариантов. К тому же, технология его армирования не является такой уж сложной.

Армирование столбчатого фундамента

Для укрепления столбчатого фундамента потребуется арматура с ребристой поверхностью. Рифлёная поверхность обеспечивает хорошее сцепление с бетонной массой. Перед началом работы её необходимо очистить от грязи и пыли. Арматурный каркас для фундамента столбчатого типа обычно скрепляется на его углах.

Первый этап — это подготовка арматурных прутьев. Потребуется 4-6 длинных десятимиллиметровых стержней с рифлёной поверхностью и несколько более тонких, шестимиллиметровых. Если же столбы узкие, можно обойтись двумя прутами. Длина их должна быть примерно на 10-15 см короче самих столбов — это нужно для того, чтобы предотвратить коррозию, повреждения и выдавливание из бетонной основы. Далее всё зависит от предполагаемой нагрузки на фундамент. Если она небольшая, то прутья можно связать проволокой, если же будущее здание будет тяжёлым, то для большей надёжности нужно воспользоваться сварочным оборудованием.

Устанавливать арматурный каркас следует на подготовленную заранее гидравлическую подушку. После этого можно заливать бетонную смесь. Делать это нужно аккуратно и постепенно — по 20-25 см. Чтобы избежать появления случайных пустот и образования пузырьков воздуха, бетон необходимо тщательно прессовать.

Как самому армировать ленточный фундамент?

Ленточная основа является одной из самых распространённых фундаментных конструкций. Она представляет собой горизонтальную полосу, опоясывающую весь периметр здания, проходящую под его наружными несущими стенами и внутренними конструктивными перегородками. Основное её преимущество — это сравнительная простота изготовления. Как и любому другому типу фундамента, ей нужен надёжный «скелет», который обеспечит её прочность и продлит срок эксплуатации. Далее речь пойдёт о том, как самому сделать арматурный каркас для ленточного фундамента.

Для изготовления последнего потребуется стальная арматура. Она почти не сжимается, весьма пластична, предотвращает деформации фундамента и стен, а также сдвиги почвы. Сначала нужно грамотно её подобрать — в зависимости от фактической нагрузки на основание. Следует учесть вес будущего здания и глубину фундамента, и только затем выбрать изделия нужного диаметра (обычно — 10-12 мм).

Армирование ленточного фундамента

Изготовление арматурного каркаса для фундамента ленточного типа не обходится без некоторых нюансов. Необходимо предварительно рассчитать расстояние между прутьями каркаса и отразить его в проекте. Зависит оно от глубины будущей основы и может составлять 10-25 см. Сами ячейки каркаса не могут быть больше или меньше, чем 40×30 см (длина и ширина соответственно), глубина же их будет зависеть от предполагаемой нагрузки на фундамент.

Как известно, существует два варианта соединения частей арматурного каркаса фундамента — связывание и сварка. В случае с ленточной основой сварку использовать не рекомендуется, так как она меняет физические свойства металла и делает его значительно тоньше. Лучше всего связывать прутья в местах соединения при помощи проволоки. Желательно при этом обеспечивать их целостность и избегать промежуточных соединений.

Подробная инструкция в деталях расскажет, как собрать крепкий и надёжный «костяк» для основания данного типа.

Первый и самый главный этап — это проектирование. Да, даже для создания арматурного каркаса необходим проект, в котором следует указать каждый его прутик, их количество и основные параметры (диаметр и длину). Только после этого можно приступать к подготовке самого каркаса.

Для начала необходимо приготовить арматуру — основную, диаметром 10-12 мм, и потоньше, диаметром, например, 8 мм. Последнюю нужно согнуть в прямоугольные «кольца».

Начинать монтаж арматурного «скелета» нужно практически одновременно с установкой опалубки. Для выполнения его обвязки следует приготовить крючок и вязальную проволоку. Правильно выполненное армирование обеспечит достаточную прочность всей конструкции и не позволит ей деформироваться в процессе заливки бетона.

Затем необходимо вбить стальные прутья в землю по всему периметру постройки. К ним будут впоследствии привязаны верхний и нижний пояса конструкции. Так обеспечивается её оптимальная жёсткость.

Установка арматуры производится попарно, вертикально или горизонтально. В зависимости от способа, шаг будет 30 см или 2 м соответственно. В случае с горизонтальным типом армирования на стыках перемычек также нужно вертикально уложить прутья. Если по каким-либо причинам характеристики их в проекте не указаны, то каркас создаётся из двух рядов вертикальных прутьев, а крепятся они горизонтальными полосами, количество которых будет зависеть от глубины основания.

Следуя этим рекомендациям, можно вполне справиться с заданием самостоятельно.

Залог успешного создания арматурного каркаса

Подводя итоги вышесказанного, следует заметить, что без арматурного каркаса строительство крепкой опоры для здания, способной прослужить не одно десятилетие и даже век, невозможно. Только так можно надёжно укрепить его и предотвратить всевозможные деформации. От правильно выбранной и установленной арматуры зависит целостность и сохранность не только фундамента, но и стен постройки, особенно несущих.

Необязательно иметь специальную технику и бригаду квалифицированных специалистов, чтобы армировать основание дома. С этим заданием можно вполне справиться своими руками, имея минимальный набор навыков, инструментов и, конечно же, саму арматуру. Последнюю важно, прежде всего, правильно выбрать. А для этого нужны некоторые знания.

Так, необходимо знать, из чего изготовлена арматура и по какой технологии. В современном отечественном строительстве наиболее распространёнными являются изделия из специальной стали. Композитная арматура, хоть и признана лучшей по многим параметрам альтернативой металлическим изделиям, у нас используется нечасто. Поэтому лучше отдать предпочтение проверенному варианту.

Выбирая арматуру, следует обратить внимание не только на материал, но и на её диаметр, и на поверхность. Лучшей для строительства фундаментов считается стержневая с рифлёной поверхностью, так как обеспечивает лучшее сцепление с бетонными смесями. Диаметр будет зависеть от последующей нагрузки на основание, но чаще всего используются изделия толщиной от 10-12 мм, более тонкие — в качестве конструктивных, связующих элементов.

Способов создания арматурного каркаса существует всего два — сварка и связывание специальной проволокой. Первый способ, хоть и является более быстрым и аккуратным, не рекомендуется, так как вследствие сварки металл теряет свои физические свойства и становится более тонким. А это для прочного арматурного каркаса неприемлемо. Лучше всего проявить терпение и сноровку и использовать в качестве соединительного элемента вязальную проволоку.

Также помните, что арматура для каркаса должна быть, прежде всего, качественной. Она должна быть устойчивой к коррозии, достаточно пластичной, весьма прочной — словом, такой, чтобы выдерживать максимальные нагрузки и обеспечить сохранность фундамента и всего здания. Поэтому выбирать её лучше в специализированных магазинах и только от проверенных производителей. Подручные средства в качестве арматуры не подойдут.

nafundamente.ru

Арматурные каркасы изготовление в Санкт-Петербурге. Изделия из арматуры на заказ: каркас, сетка.

Арматурные каркасы — неотъемлемая составляющая возведения монолитных построек. Их качество производства критично для эксплуатационных характеристик зданий.

Качество арматурных каркасов при строительстве монолитных зданий играет не меньшую роль, чем качество бетона и неукоснительное следование технологическим процессам.

Где купить арматурный каркас в Санкт-Петербурге

ООО «Завод Металлоконструкций Северо-Запад» предлагает своим клиентам полный цикл работ, позволяющий оптимизировать монтаж.

- Разработаем проектную документацию любой сложности в отведенное время.

- Произведем закладные изделия в установленные сроки.

- В случае необходимости обеспечим хранение металлоконструкций на собственных складских площадях.

- Отгрузим, обеспечим пакетировку продукции.

- Доставим собственным автопарком к месту проведения монтажа.

Мы успешно работаем на рынке разработки и изготовления металлоконструкций с 2008 года. Квалифицированные специалисты, занятые на производстве, обеспечивают стабильно высокое качество продукции на всех этапах изготовления металлоконструкций. Внимательная и ответственная работа ОТК позволяет минимизировать риски отклонения от проектной документации или получения заказчиком некачественной продукции.

Преимущества использования арматурных каркасов

Использование арматурных каркасов в несколько раз повышает несущие характеристики бетона, при этом снижает его расход и общую массу, что особенно важно при возведении высотных зданий. Кроме того, достигается сокращение производственного цикла, при грамотном расчете — количество производственных отходов. Повышается скорость монтажных работ и снижается их стоимость.

Какие виды каркасов предлагает «Завода Металлоконструкций Северо-Запад»?

Вы можете заказать арматурные каркасы любого вида,сечения и конфигурации. Класс и марка арматурной стали от проверенных поставщиков подтверждается сертификатами. При изготовлении жестко выдерживаются линейные размеры, соблюдается заложенное в проектную документацию расстояние между стержнями и длина выпусков.

Завод располагает всем необходимым оборудованием для производства надежных объемных каркасов из арматуры, приспособлениями для гибки и навивки арматуры и арматурной проволоки.

Возможно изготовление тяжелых армокаркасов из арматуры с диаметром свыше 12 мм.

Пакетировка и условия доставки

Грамотная пакетировка объемных арматурных каркасов служит гарантией их доставки без деформаций. Комплектность доставок — бесперебойность монтажных работ за счет наличия всех необходимых типов армокаркасов, а четкое следование оговоренному в договоре плану отгрузок своевременность его завершения.

Доставка металлоконструкций осуществляется по территории всей Российской Федерации как собственным автопарком, так и при посредничестве транспортных компаний.

От типовых армокаркасов до индивидуальных заказов

Для заказа продукции свяжитесь с нами любым удобным образом. Квалифицированный и корректный персонал ответит на любые ваши вопросы касательно разработки проектной документации, изготовления и продажи металлоконструкций. Тесное сотрудничество с поставщиками металла позволяет работать без перебоев. Налаженное производство позволяет точно выполнять условия договора, а нашим партнерам – своевременно получать качественную продукцию в объемах, очерченных в договоре.

www.zavodsz.ru

Арматурные каркасы: виды каркасов, изготовление колец каркаса

Сегодня, уважаемые читатели блога «Как построить дом», мы подробно расскажем о видах арматурных каркасов, их изготовлении и назначении. Также в этой статье мы расскажем и покажем!!, как самостоятельно изготовить кольца для вязки пространственного арматурного каркаса.

Для начала обратимся к определениям:

Арматурный каркас — это конструкция, которая состоит из соединенных между собой при помощи сварки или вязки (вязальной проволокой) стальных арматурных стержней или сеток. Арматурные каркасы собираются заранее или непосредственно на месте (например, в опалубке). В некоторых случаях применяют неметаллическую арматуру.

Виды арматурных каркасов

Арматурные каркасы бывают:

- плоские арматурные каркасы, развитые в двух направлениях и имеющие два размера: длину и ширину;

- пространственные арматурные каркасы, развитые в трех направлениях и имеющие три размеры: длину, ширину и высоту.

Арматурный каркас — неотъемлемая часть железобетонной конструкции, которая предназначена для принятия растягивающих усилий. Обычно применяют стальную арматуру, в некоторых случаях – неметаллическую арматуру.

При строительстве нашего дома мы самостоятельно изготавливали и применяли плоский и пространственный арматурные каркасы.

Плоские каркасы состоят из двух и более продольных арматурных стержней. Продольные стержни соединяют между собой поперечными (соединение «лесенкой»), наклонными или непрерывными (соединение «змейкой») стальными арматурными стержнями.

Такие каркасы чаще всего применяют для армирования различных линейных конструкций:

Как мы изготавливали плоский арматурный каркас в форме лесенки, вы можете прочитать в статье «Армопояс. Армированный пояс» , рубрика «Армопояс».

Пространственные каркасы - это конструкция из двух или более плоских каркасов, которые соединены монтажными стержнями или кольцами. Пространственные каркасы применяют для армирования колонн, тяжелых балок и ригелей, различных фундаментов.

Изготовление пространственного арматурного каркаса для ленточного фундамента

Независимо от типа грунта, любой фундамент необходимо армировать. Для изготовления пространственного арматурного каркаса для фундамента мы используем:

- арматурные стержни толщиной 12мм — будущие продольные стержни арматурного каркаса;

- арматурные стержни толщиной 8 мм — будущие монтажные кольца каркаса.

Монтажные кольца для вязки каркаса. Изготовление своими силами.

Как же самостоятельно изготовить кольца для вязки каркаса? Ниже вы можете ознакомиться с полным описанием технологии изготовления колец. Чтобы раскрыть тему полностью, мы предлагаем вам, кроме подробного описания, и качественные фотографии всех этапов изготовления.

Как это делать?

Шаг 1. Обрезок швеллера крепим к устойчивому основанию. Затем при помощи болгарки выпиливаем на двух ребрах швеллера канавки: одну точно напротив другой. Если вы планируете гнуть швеллер разного диаметра — пропилите столько пар таких канавок, сколько различной по диаметру арматуры вы планируете гнуть.

Шаг 1. Обрезок швеллера крепим к устойчивому основанию. Затем при помощи болгарки выпиливаем на двух ребрах швеллера канавки: одну точно напротив другой. Если вы планируете гнуть швеллер разного диаметра — пропилите столько пар таких канавок, сколько различной по диаметру арматуры вы планируете гнуть.

Шаг 2. Размечаем прутки. Будущий арматурный каркас для нашего ленточного фундамента имеет следующие размеры: длина равна периметру здания, высота-70 см, ширина — 30 см. Таким образом, размеры колец также имеют размеры; высота — 70 см., ширина 30 см.

Для колец нужны арматурные стержни толщиной 8 мм и длиной по 2,30 м. Стержни размечаем следующим образом: метка №1 наносится на расстоянии 30 см от начала арматуры, метка №2 — на расстоянии 70 см. от метки №1, метка №3 — на расстоянии 30 см от метки №2, метка №4 — на расстоянии 70 см от метки №3. До конца стержня от последней метки остается 30 см.

Шаг 3. Подготавливаем и предварительно размечаем необходимое количество прутков.

Шаг 3. Подготавливаем и предварительно размечаем необходимое количество прутков.

Шаг 4. Подготовленный арматурный стержень вставляем в пропиленные канавки, для усиления на арматуру надеваем трубу несколько большего диаметра (получаем «рычаг»). По меткам начинаем гнуть арматуру .

Шаг 5. Аккуратно продолжаем гнуть арматуру до получения прямоугольного кольца.

Шаг 6.

Шаг 7.

Шаг 8.

С помощью описанных выше простых приспособлений, кольца получаются одинаковыми по размеру.

Готовые кольца нужно связать проволокой для вязки. Как правильно соединять арматуру мы подробно рассказали в этой статье. Места связывания готового кольца указаны на рис. 1.

Кольца готовы, теперь вы можете начинать вязать пространственный арматурный каркас. Как мы это делали для нашего монолитного ленточного фундамента, вы можете прочитать в статье «Монолитный ленточный фундамент для дома из газосиликатных блоков. Армирование ленточного фундамента», рубрика «Фундамент».

Это точно Вас заинтересует:

realizedadream.ru