Как происходит цинкование лотков «методом Сендзимира»? Цинкование методом сендзимира

Все о методе цинкования Сендзимира

В мире давно существуют разные антикоррозионные покрытия, наиболее популярным из которых в быту считается окрашивание, а в производственных масштабах – цинкование. Заказать цинкование в Днепропетровске, Львове, Киеве или любом другом городе Украины не проблема. Обратившись за консультацией к специалистам сайта zinkovanie.com.ua, вы получите ответы на все интересующие вопросы.

В этой статье мы расскажем о методе Сендзимира.

Назван метод в честь инженера, который его разработал. Этот способ нанесения цинкового покрытия на стальной лист наиболее распространен сегодня.

Технологические этапы и свойства защитного покрытия

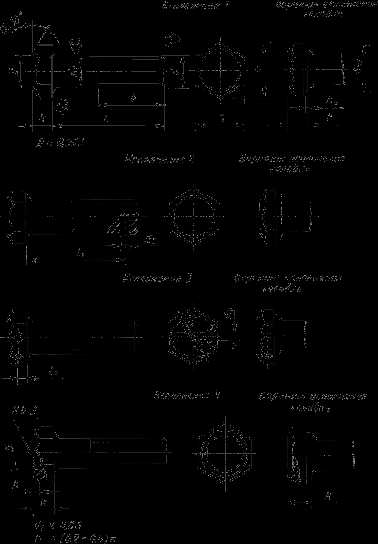

Методом Сендзимира тонкий слой цинка наносится на листовую сталь, подаваемую из рулона в несколько этапов.

- Лист металла из рулона обрабатывается реагентами.

- Вскрытый специальными веществами лист попадает в печь, где обжигается при температуре 650° С.

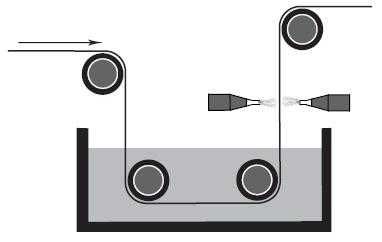

- Еще горячий металл попадает в ванну с расплавленным цинком и равномерно покрывается защитным слоем.

- Лишний цинк с поверхности стального листа сдувают специальным оборудованием, тем самым охлаждается сам металл.

После всех четырех этапов цинкования, лист полностью защищен от коррозии.

К общим требованиям процесса относится толщина листа – до 3 мм. На выходе с конвейера, сталь имеет цинковое покрытие, толщиной 10–20 мкм и плотностью 275 г/м2.

Этот метод цинкования обладает неоспоримыми преимуществами. Кроме первоочередной задачи цинкования – защиты металла от коррозии – нанесенное методом Сендзимира покрытие предоставляет металлу еще и электрохимическую защиту. В процессе цинкования на поверхности металла появляется гальваническая пара железа и цинка. Заряд последнего не дает железу вступать в любые химические реакции.

Важно знать! В отличие от некоторых других методов цинкования, технология Тадеуша Сендзимира защищает металл от коррозии даже в местах обработки стали: сверления и резки. В поврежденных при механическом воздействии местах образуется гидроксид цинка, также способный защитить металл от ржавчины.

Есть ли у метода недостатки

Главный минус технологии заключается в толщине защитного слоя цинка. Такое покрытия не сможет долгое время защищать металл от коррозии на открытом воздухе. Слишком высокая влажность быстро уничтожит антикоррозийное покрытие.

Поэтому, решив воспользоваться именно таким методом цинкования, убедитесь, что полученные в результате характеристики покрытия вас устроят.

Характеристики цинковых покрытий, наносимых по методу, предложенному Тадеушем Сендзимиром:

- толщина – 10–20 мкм;

- плотность – 275 г/м2;

- получаемый оттенок – от матового серого до ярко-серебристого;

- класс коррозионной устойчивости – С1–С2.

Подводя итоги, следует отметить, что метод Сендзимира самый дешевый из всех технологий цинкования. Однако, дешевизна метода ограничивает сферу использования полученной продукции. Рулонная сталь, покрытая цинком, может использоваться только в отапливаемых и неотапливаемых помещениях.

zinkovanie.com.ua

Как происходит цинкование лотков «методом Сендзимира»?

Как происходит цинкование лотков «методом Сендзимира»?

В начале давайте сделаем небольшой экскурс в историю:

В начале 20 века, по мере все большего распространения изделий из металла остро стала необходимость их защиты от коррозии. Все способы защиты (а в основном тогда для защиты металла от коррозии его окрашивали, и естественно не в цвета RAL ))) — были или слишком сложны, или слишком дороги или не эффективны, а часто и то и другое.

Многих новаторов-технологов привлекал цинк: его хорошие защитные свойства, на тот момент известны давно (достаточно вспомнить «цинковые белила») и он относительно недорог. Но тут возникла проблема — как нанести такое покрытие? С одной стороны процесс должен быть технологичным, с другой стороны недорогим, с третьей надежным.

Самый простой способ — погружение изделия в расплавленный цинк (ванну) не давал нужного результата — часто такое покрытие держалось плохо, наплывы металла портили эксплуатационные свойства изделия и его внешний вид, отсутствовала технологичность (каждое изделие требовалось нагреть, «окунуть» в ванну с реагентами и т.д.)

Требовался способ, который позволял бы покрывать тонким равномерным цинковым слоем металлические листы, для дальнейшей его обработки.

Тадеуш Сендземир (польский инженер-изобретатель) долгое время исследовавший процессы происходящие при нанесении цинка на листовой металл толщиной до 3мм, пришел к выводу, что основная причина плохого прилегания цинка к изделию служила тонкая пленка оксидов. Следующим разумным шагом было удалить пленку, чего можно было достичь предварительным (перед погружением в расплавленный горячий цинк) погружением листа в специальные реагенты.

И самое главное: проблема образования наплывов была решена предварительным нагреванием листового металла до температуры близкой к температуре горячего цинка (нагревается лист до температуры 650 градусов) и мощными «газовыми ножами», которые буквально сдувают излишки цинка с изделия. На выходе получается красивый лист уже оцинкованного металла, с тончайшей защитной пленкой.

Этот способ разработанный еще в первой половине четверти 20 века Т.Сендземиром первое время не вызывал «восторга». Непрерывность процесса, дополнительное оборудование («газовые ножи») и т.д. первое время вызывали отторжение у промышленников, но постепенно, этот способ цинкования прочно вошел в промышленность почти всех стран.

В настоящее время более 80% оцинкованного листового металла делается именно по «методу Сендземира». Следует учитывать, что защитный слой цинка, получаемый методом Сендземира значительно меньше, чем при других видах цинкования. Более того, при дальнейшей обработке, скажем при вырубке перфорации, на их краях образуются области предрасположенные к коррозии так как, там нет цинкового покрытия, вообще). Поэтому материалы обработанные таким способом рекомендуется применять в умеренных коррозийных условиях. Например, внутри помещений

nksrostov.ru

Методы цинкования | «ПРО технологии»

В большинстве случаев, чтобы избежать коррозии при производстве лотков используется оцинкованная сталь. Покрытие является в своем роде уникальным, так как обеспечивает не только барьерную, но и электрохимическую защиту. Последняя также известна как «жертвенная защита», поскольку в гальванической паре цинк «жертвует» собой, чтобы защитить сталь, на которую он нанесен. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, отверстия).

Период эксплуатации изделий определяется толщиной покрытия, которая в свою очередь зависит от условий эксплуатации и окружающей среды. Умножив величину годового уменьшения защитного слоя на предусматриваемый срок эксплуатации, получим необходимую толщину слоя цинка.

|

Категория коррозийности |

Уменьшение защитного слоя (мкм) |

Примеры типичной среды для умеренного климата (только для информации) |

|

С1 очень маленькая |

> 0,1 до 0,7 |

Внутри: отапливаемые здания с чистой атмосферой например магазины, офисы. Снаружи: |

|

С2 маленькая |

< 0,1 |

Внутри: неотапливаемые здания, в которых выступает конденсация, напр. большие спортивные залы, склады. Снаружи: атмосфера загрязненная в незначительной степени. |

|

С3 средняя |

> 0,7 до 2,1 |

Внутри: производственные помещения с большой влажностью и в некоторой степени загрязненным воздухом, напр. прачечные, пивзаводы, молочные заводы. Снаружи: городская и промышленная атмосфера. |

|

С4 большая |

> 2,1 до 4,2 |

Внутри: химзаводы, бассейны, ремонтные доки. Снаружи: промышленные и прибрежные районы со средней засоленностью. |

|

С5 очень большая (промышленная) |

> 4,2 до 8,4 |

Внутри: постройки и районы с почти постоянной конденсацией и загрязнением воздуха. Снаружи: промышленные районы с большой влажностью и агрессивной атмосферой. |

|

С5-М огромная (морская) |

> 4,2 до 8,4 |

Внутри: постройки или территории с почти постоянной конденсацией и большим загрязнением воздуха. Снаружи: прибрежные районы и отдаленные в глубь моря с большой засоленностью. |

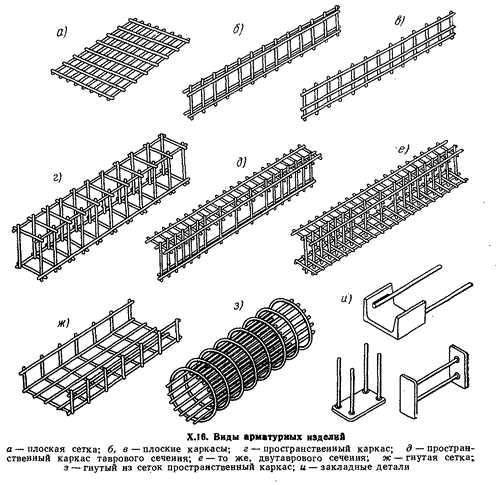

Как правило используется три основных типа покрытия, которые принципиально отличаются друг от друга технологией изготовления стали и толщиной защитного слоя цинка.

ГАЛЬВАНИЧЕСКОЕ ПОКРЫТИЕ

Мелкие детали (болты, гайки, шайбы) покрываются в электролитических ваннах тонким и равномерным слоем цинка. Его толщина составляет 5 мкм.

ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТОДОМ СЕНДЗИМИРА

Листовая сталь толщиной до 3 мм в горячем состоянии покрывается слоем цинка в прокатном цехе. Образуется равномерно и плотно прилегающий слой средней толщиной 19 мкм. Его повреждение путем резки, перфорирования и сверления не приводит к прогрессирующей коррозии. Все типы лотков, кабельростов и несущих элементов, обработанные подобным методом, в основном предназначены для применения в сухих помещениях класса С1 и С2.

ЦИНКОВАНИЕ КОМБИНИРОВАННЫМ МЕТОДОМ ОКУНАНИЯ И ГОРЯЧЕГО ЦИНКОВАНИЯ

Полностью обработанные детали окунаются в расплавленный до температуры 450-460 градусов Цельсия цинк. Процесс защиты стали от коррозии реализуется посредством сложной технологии, использующей явление диффузии. Как следствие, образуется новый поверхностный железооцинкованный сплав. Под воздействием влаги на поверхности может образоваться так называемая «белая ржавчина», которая не ухудшает качества защитного слоя.

По нормам PN-EN ISO 1461 местная и средняя толщина покрытия составляет:

| Толщина стали |

Местная толщина цинкового покрытия (минимальное значение) мкм |

Средняя толщина цинкового покрытия (минимальное значение) мкм |

|

Сталь > 6 мм |

70 | 85 |

|

Сталь > 3 мм до < 6 мм |

35 |

70 |

|

Сталь > 1,5 мм до < 3 мм |

45 | 45 |

Сталь < 1,5 мм |

35 | 55 |

ПОРОШКОВОЕ ОКРАШИВАНИЕ

На элементы, предназначенные для покраски, распыляется краска в порошкообразной форме. Затем деталь выдерживают в печи при температуре 160-200 градусов Цельсия в течение 20 минут. Краску наносят непосредственно на металл без применения грунтлаков и растворителей. Покрытия, изготовленные таким методом, образуют гладкие поверхности без трещин, подтеков, и отличаются большой устойчивостью к коррозии и водостойкостью.

НЕРЖАВЕЮЩАЯ СТАЛЬ (INOX)

Идеальными материалами в сфере защиты от коррозии являются нержавеющие стали (например, 0h28N9). Установки, изготовленные из такого материала, превосходят альтернативные пластмассовые конструкции. Элементы из нержавеющей стали применяются в очень агрессивной химической среде (нефтеперерабатывающие заводы, очистные станции, заводы пластмасс) и в пищевой промышленности (мясокомбинаты, молокозаводы и т. п.).

www.pro-lotki.ru

Защита от коррозии кабеленесущих систем | «Завод АСД-электрик

Перед выбором нужного исполнения кабеленесущих систем следует прежде всего определиться с коррозионными условиями на месте их применения и необходимой степенью защиты.

В качестве защиты от коррозии стальных изделий, применяются различные виды цинкового покрытия. Со временем, подвергаясь различным климатическим воздействиям, защитный слой цинка эродирует.

Необходимая толщина цинкового покрытия вычисляется путём умножения скорости потери защитного слоя на предполагаемый срок службы оборудования.

Гальваническое цинкование

Подлежащие цинкованию детали помещаются в электролизную ванну, в которой ионы цинка равномерно оседают на их поверхность. Образуется цинковое покрытие толщиной приблизительно 5 мкм, светлого цвета, глянцевое, которое в результате последующей обработки становится устойчивым к внешним воздействиям.

Горячее цинкование методом Сендзимира

Сталь толщиной ≤ 2,0 мм, покрывается цинком непрерывным методом на конвейере металлургического завода в процессе изготовления. Образуется равномерное и прочное на сцепление цинковое покрытие средней толщиной 19 мкм.

Повреждение цинкового покрытия в процессе резки, сверления отверстий и т. п. не приводит в дальнейшем к коррозии, поскольку граничащий с местом повреждения цинк под воздействием кислорода и влаги образует на поверхностях среза коричневатый слой гидроксида цинка. Хаотичное движение ионов цинка защищает поверхности среза при толщине металла (конструкций) не более 2,0 мм.

Изделия, оцинкованные методом Сендзимира, предназначены для применения в местах преимущественно с сухим климатом.

Горячее цинкование погружением

Подлежащие цинкованию детали после окончательного изготовления опускают в расплавленный цинк (~450°С). В результате химических реакций образуется прочное цинковое соединение со стальной основой детали.

Внешний вид поверхности цинкового покрытия при данном методе может варьироваться от светло-глянцевого до темно-серого и матового. При этом толщина цинкового слоя и его стойкость к коррозии остаются неизменными.

В дальнейшем, при хранении или эксплуатации во влажной среде, могут иметь место небольшие отложения карбоната гидроксида цинка на свежеоцинкованных поверхностях. Эти отложения носят название “белая ржавчина”. Появление этого налета не оказывает никакого воздействия на антикоррозионное покрытие. Поверхности срезов следует обрабатывать цинковой краской.

Материалы, обработанные методом горячего цинкования погружением, пригодны для применения во влажной среде.

Нержавеющая сталь

Часто, с учётом срока службы оборудования и несмотря на значительные первоначальные капиталовложения, изделия из нержавеющей стали становятся более экономически выгодным вариантом по сравнению с цинкованными конструкциями.

Основные преимущества изделий из нержавеющей стали:

• высокая прочность,

• стойкость к температурным воздействиям

• высокая коррозионная стойкость

• отсутствие выделения вредных веществ при пожаре или при механической обработке.

Полимерные покрытия

Для применения в условиях агрессивного воздействия среды на цинковые покрытия (pH < 6 или > 12,5) или для цветного обозначения отдельных элементов по желанию

заказчика возможна поставка оцинкованной продукции с полимерным покрытием.

asd-e.ru

Техническая информация

Цинкование методом Сендзимира

Данное покрытие соответствует 3 классу коррозионной стойкости по ГОСТ Р 52868 - 2007, время нахождения испытуемых образцов продукции в камере соляного тумана не менее 155 часов (ГОСТ 9.308-85 «Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний). Подходит для эксплуатации как внутри, так и вне помещений. Срок службы покрытия - 10 лет. Проволока или листовая сталь в горячем состоянии прокатывается с большой скоростью через ванны с цинком. В результате образуется равномерно и плотно прилегающий слой цинка средней толщиной 17-23 мкм. Затем из этой проволоки или листа изготавливается изделие. Повреждение слоя путем резки, перфорирования и сверления не приводит к прогрессирующей коррозии. При воздействии влаги на поверхности может образоваться белое пятно. Это гидроокись цинка (Zn(OH)2), так называемая белая коррозия, которая не ухудшает качества защитного слоя, а является пассивирующим компонентом для основного цинкового слоя.Цинкование методом Сендзимира - наше стандартное исполнение.

Электрохимическое цинкование

Готовые изделия покрываются в электролитических ваннах тонким и равномерным слоем цинка. Толщина слоя составляет 5-15 мкм, он светлый и блестящий. Этот тип покрытия подходит для использования исключительно внутри помещений. Срок службы покрытия - 5 лет.

Горячее цинкование

Полностью готовые изделия окунаются в расплавленный до температуры 450-460 градусов Цельсия цинк. В зависимости от условий цинкования (времени погружения, процесса охлаждения, качества основного материала, его химического состава и т.п.) поверхность цинкового покрытия может стать от светло-блестящей до матово-темно-серой, однако это не имеет значения для качества защитного слоя. В результате создается прочный цинковый слой с длительным сроком службы. Толщина цинкового слоя – 80 – 200 мкм. Данный тип покрытия рекомендуется для использования в производственных помещениях с высокой влажностью и загрязненным воздухом, на химзаводах, в бассейнах, ремонтных доках. Срок службы покрытия – 50 лет.

Нержавеющая сталь

AISI 304 это марка коррозионностойкой стали, которую мы используем при производстве нашей продукции. В состав стали входит не менее 18 % Хрома (Cr) и 8 % Никеля (Ni). Такое содержание Хрома обеспечивает формирование на поверхности оксидного слоя, что придает стали устойчивость к воздействию разнообразных химических веществ. Хромникелевая нержавеющая сталь AISI 304 имеет стойкость к атмосферной и почвенной коррозии. Используется в химической промышленности (среда окислительного характера), в пищевой промышленности (мясная, молочная), в медицинских учреждениях и др.

Порошковая окраска

Готовая продукция покрывается краской в виде порошка методом нанесения покрытий распылением в электростатическом или электрокинетическом поле, а затем выдерживаются в печи в температуре 160-200 градусов Цельсия в течение около 20 минут. Покрытия, изготовленные порошковым методом, образуют гладкие поверхности без трещин, подтеков, морщин и отличаются большой устойчивостью к коррозии, очень хорошими механическими свойствами и водостойкостью. Применяется для улучшения эстетики интерьера.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ТИПОВ ИСПОЛНЕНИЯ ДЛЯ РАЗНЫХ УСЛОВИЙ СРЕДЫ

lotok-mkt.ru

СЗПК электромонтажные изделия: металлические оцинкованные лотки и кабельные короба от производителя, перфорированная продукция

Готовые решения для прокладки кабеля до 35 кВ

Проектирование и монтаж кабельной трассы под Ваши задачи. Разборные эстакады СЗПК дают максимальную обзорность и доступность. Разборные эстакады - это экономичность и надежность соединений.

Разборные эстакады

Короба оцинкованные ККБ

Завод электромонтажных изделий СЗПК производит сейсмостойкие короба блочного типа серии ККБ. Короба служат для прокладки силового кабеля внутри и снаружи зданий и сооружений.

Короба блочные ККБ - производство электротехническая сталь с магнитной индукцией 1,5 Тл при напряжении поля 1000 Ам. Поставляются для прокладки кабеля согласно спецификации, заявленной заказчиком, включая комплект крепежных изделий.

Типоразмеры и исполнение Технические условия Сертификат соответствия

Лотки оцинкованные СТК-100, СТК-150, СТК-200

Кабельросты, лотки оцинкованные металлические СТК способны перекрывать пролёты длиной более 6 метров и обладают высоко несущей способностью. Используются на кабельных эстакадах и внутри помещений, где требуется высокая нагрузка на лоток. Производство оцинкованных лотков СТК для всех климатических зон. Толщина несущего профиля 2мм. Стандартное исполнение УХЛ1,5 под заказ исполнение УХЛ2,5; ХЛ1.

СТК-100 СТК-150 СТК-200 Фасонные секции

Лотки лестничные СТ-50, СТ-65, СТ-80, СТ-100

Лотки металлические предназначены для безопасной прокладки сетей внутри и снаружи помещений. Лестничные лотки обладают высокой несущей способностью и используются в коррозийных и агрессивных средах для проводов и кабелей напряжением до 1000 В. Шаг между опорами 4 метра. Производство в различных вариантах исполнения и для любых климатических зон.

Длина прямой секции 3000 мм или 6000 мм. Материал сталь 08ХП, 08ПС Стандартное исполнение УХЛ2,5

СТ-50 СТ-65 СТ-80 СТ-100 Фасонные секции

Лотки оцинкованные листовые глухие и перфорированные СЛГ, СЛП, СЛК

Глухие и перфорированные металлические лотки используются с надёжно фиксируемой крышкой, обладают высокой несущей способностью.

Длина прямой секции лотка 3000 метров, сталь 08ХП, 08ПС, толщина согласно требований ГОСТ20783-81, стандартное исполнение УХЛ2,5.

Лотки глухие СЛГ Лоток перфорированный СЛП Лоток листовой СЛК Фасонные секции

Наружная тяжёлая серия лотков СКВ, СКВП

Лотки оцинкованные листовые СКВ и СКВП – усиленная серия лотков с дополнительными рёбрами жёсткости для увеличения нагрузочных характеристик для проводов и кабелей напряжением до 1000В. Монтаж производится внутри и снаружи помещений, используются в коррозийных и агрессивных средах.

Длина прямой секции 2000 мм или 3000 мм Толщина стали 1,5 мм или 2 мм Материал сталь 08ХП, 08ПС, Ст3 Стандартное исполнение УХЛ2,5 Под заказ УТ1,5

Лотки СКВ Лотки СКВП Аксессуары Фасонные секции

Короба СКР

Короба СКР применяются снаружи и внутри зданий при прокладке кабеля напряжением до 1000В. Производство для всех климатических зон, использование в коррозийных и агрессивных средах. Изделия СКР поставляются вместе с крышкой, креплениями и метизами.

Длина прямой секции 3000 мм Материал сталь 08ПС Толщина стали согласно требований ГОСТ20803-81. Стандартное исполнение УХЛ2,5

Короба СКР Фасонные секции КЛУ, КЛМ, КЛТ, КЛХ Фасонные секции КЛП, КЛО, КЛС, КЛН

Короб перфорированный оцинкованный

Завод электромонтажных изделий СЗПК предлагает системы перфорированного ЛПМЗТ (продукция Остек). Короб перфорированный изготавливается из листовой и рулонной стали, оцинкован, предназначен для прокладки кабеля до 1000 В. Короба применяются при прокладке трасс высокой мощности, для прокладки электрических силовых и кабельных трасс, кабелей систем связи, пожарной и охранной сигнализации и др..

Системы Остек Короб перфорированный ЛПМЗТ Каталог продукции Лотки перфорированные

Лотки листового типа ЛМ

Металлические лотки ЛМ используются для прокладки кабеля напряжением до 1000 В, предназначены для открытой проводки, производятся из холоднокатаной или оцинкованной стали, согласно ТУ 3449-036-01394366-2009.

Лотки прямые изготавливаются в двух модификациях: ЛМ - перфорированные, ЛМГ - глухие. Высота борта может быть: 25 мм, 50 мм, 65 мм, 80 мм, 100 мм, 150 мм, 200 мм.

Лоток ЛМ

Лестничные лотки НЛ5, НЛ10, НЛ20, НЛ30, НЛ40

Лотки оцинкованные серии НЛ служат для прокладки кабеля напряжением до 1000В. Серия обеспечит создание трассы с необходимыми разветвлениями и поворотами в горизонтальной и вертикальной плоскости. Линейка включает прямые секции, т-отводы, крестовины и т.п.

Лотки НЛ5, НЛ10 Лотки НЛ20, 30,40 Лотки угловые

www.szpk-nw.ru

Защищая металл

21 Марта 2012«Точка Роста», №2 (2), 2012

Защищая металл

20 января 2012 года компания «ДКС» открыла экспериментальный участок по нанесению на металлические изделия цинк-ламельного покрытия. Предприятие стало пионером в области внедрения нового вида антикоррозионной обработки. Наш корреспондент побывал на мероприятии и выяснил, чем хороши для электротехники альтернативные виды защиты металла

Без ржавчины

То, что металлические изделия в любой отрасли промышленности подвержены коррозии, – истина, известная нам еще из школьного курса химии. И то, что металл необходимо защищать от воздействий внешней среды, не подлежит ни малейшему сомнению. На сегодняшний день самый распространенный способ такой защиты – это цинкование. Цинкуют все: от кузовов автомобилей до болтов и гаек.

Способы нанесения защитного слоя, казалось бы, давно изучены и просчитаны до мелочей. Например, для стандартных условий эксплуатации металла – в помещении или под навесом – применяются такие типы покрытия, как цинкование методом Сендзимира или гальваническое (холодное). В тяжелых условиях (а это в основном размещение на открытом воздухе) или в промышленных помещениях с загрязненной атмосферой используют метод горячего цинкования, который обеспечивает высокую антикоррозионную стойкость. Но, разумеется, каждый из методов помимо достоинств имеет и свои недостатки, вытекающие из технологических особенностей нанесения. Неудивительно, что технологии продолжают совершенствоваться.

Альтернативные методы цинкования за рубежом стали развиваться еще в 80-х годах, когда бурный рост промышленности и строительства потребовал новых решений – незамедлительно и с минимальными потерями. Именно тогда и родилась технология цинк-ламельного покрытия.

На сегодняшний день данный метод в Европе используется в основном в автомобильной промышленности – им покрыты около половины крепежных деталей в каждом выпускающемся автомобиле. Именно его используют производители таких известных брендов, как BMW, Alfa Romeo Automobiles S.p.A, Mercedes-Benz, Ford и многие другие.

В России цинк-ламельное покрытие только приобретает популярность. Так, до 2011 года ООО «Завод индустриальных покрытий», принадлежавший датской компании Inmeco Group, был первым и едва ли не единственным предприятием, использующим данную технологию. В августе прошлого года, явно под влиянием группы Рено-Ниссан, этот завод был приобретен концерном «АвтоВАЗ», а судьба покрытия в России, казалось, решена раз и навсегда – использование только в автомобилестроении.

Однако, как оказалось чуть позже, у новой технологии большое будущее и в электротехнической отрасли. В мае 2011 года ЗАО «ДКС» совместно с представителями компании Atotech начало разработку проекта участка по нанесению цинк-ламельного покрытия. Сначала технология была опробована в лаборатории ДКС, затем было принято решение об открытии отдельного экспериментального производственного участка.

Сталь в чешуе

Чем же привлекло ЗАО «ДКС» цинк-ламельное покрытие?

Группа компаний «ДКС» была основана в 1998 году и на сегодняшний момент является одним из ведущих производителей кабеленесущих систем и электрощитового оборудования в России и Европе. Номенклатура ДКС насчитывает более 12000 компонентов и аксессуаров. Многие продукты, производимые группой «ДКС», являются инновационными для электротехнического рынка.

Во-первых, по сравнению с другими методами цинкования это действительно просто. Ламельные покрытия наносятся на предварительно очищенную поверхность несколькими способами, в зависимости от сложности формы, размеров и требований к эксплуатации деталей.

Например, такой вид обработки, как окунание, применяют в основном для крепежных изделий и мелких соединительных деталей. Для обработки изделий средних размеров – таких, как кабельные лотки, системные аксессуары и монтажные элементы, применяют напыление.

При этом увиденная на открытии участка нашими корреспондентами работа достаточно проста. На подготовленную деталь, висящую в покрасочной камере с водяной завесой, с помощью пневмораспылителя краски наносится специальный раствор. В его составе заключен главный секрет покрытия: раствор более чем на 70% состоит из цинкового и примерно на 10% – из алюминиевого порошка, при рассмотрении под микроскопом имеющего форму чешуек. В результате получается электропроводное покрытие, состоящее из множества микроскопических слоев цинковых и алюминиевых частиц, расположенных параллельно друг другу и покрываемой поверхности, соединенных между собой связующим веществом. При необходимости на базовое покрытие наносится дополнительно верхнее покрытие, которое обеспечивает специальные свойства: повышает коррозионную и химическую стойкость, придает требуемый цвет, обеспечивает определенные фрикционные свойства. Защитный слой стоек к воздействию кислот, щелочей и растворителей. При этом покрытие можно наносить не только на черный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы.

Во-вторых, покрытие имеет ряд неоспоримых преимуществ. Так, в зависимости от требований по коррозионной стойкости, толщина покрытия может составлять от 4 до 100 и более мкм. Для цинк-ламельного покрытия характерна высокая коррозионная стойкость, составляющая более 2000 часов в камере соляного тумана. Для сравнения: стойкость покрытия «горячий цинк» при нахождении в соляном тумане не превышает 850 часов. Также цинк-ламельное покрытие отличает высокая термостойкость, а его пластичность обеспечивает сохранность резьбы и маркировок.

Насколько отличаются способы цинкования, сравните сами:

|

Свойство/вид покрытия |

Гальваническое цинкование |

Конвейерное цинкование |

Горячее цинкование |

Цинк-ламельное покрытие |

| Толщина | от 5 до 12 мкм | от 15 до 19 мкм | от 55 до 85 мкм | от 4 до 20 мкм |

| Стойкость в соляном тумане до появления коррозии | 24–96 часов | 155–195 часов | 450–850 часов | более 2000 часов |

| Достоинства метода | Позволяет обрабатывать детали сложной формы из тонкого металла, позволяет наносить покрытие на металл после операции сварки | Высокая технологичность при последующей обработке, низкая стоимость, приемлемая коррозионная стойкость | Высокая коррозионная стойкость, для крупных деталей – высокая скорость нанесения покрытия | Высочайшая коррозионная стойкость. Простота нанесения на детали сложной формы. Мягкие требования к толщине материала базы |

| Недостатки | Низкая коррозионная стойкость, длительное время нанесения покрытия, высокие требования к подготовке поверхности | Поскольку цинкование наносится на полуфабрикат – металлическую полосу, при дальнейшей обработке цинковое покрытие частично повреждается | Требования к минимальной толщине детали во избежание коробления вследствие высокой температуры при нанесении, сложность покрытия деталей средних и малых размеров. Высокая стоимость | Высокие требования к подготовке поверхности. Необходимость операции спекания в сушильном шкафу, что затруднительно для крупногабаритных деталей |

Недалекое будущее

Сейчас новый вид покрытия только начинает свое развитие на территории Российской Федерации. В частности, на сегодняшний день экспериментальный участок ЗАО «ДКС» готовит детали лишь в выставочных объемах – в тех самых, чтобы самим посмотреть и партнерам показать.

Кстати, на открытии экспериментального участка в качестве гостей присутствовали не только представители уже не раз упоминаемой нами компании Atotech, но и завода «Полипласт», а также компании «НеваРеактив». Так что уже можно сказать, что у цинк-ламельного покрытия в России – большое будущее.

Дальнейший рост спроса на новую технологию, по мнению многих экспертов, ждет и мировой рынок электротехники, поскольку цинк-ламельное покрытие дает исключительно высокую коррозионную стойкость. Это в перспективе позволит применять его для всей гаммы металлических изделий. Например, в ДКС эту технологию можно использовать для покрытия листовых, лестничных и проволочных кабельных лотков, а также всех видов крепежа и подвесов. По словам начальника гальванического цеха ЗАО «ДКС» Сергея Миронцова, особенно большие перспективы ждут покрытие при эксплуатации в экстремальных условиях, где в полной мере есть возможность оценить его стойкость: повышенная влажность, суровый северный климат… На данный момент на предприятии подбирается технология для использования цинк-ламельного покрытия именно в таких условиях. Сейчас ее применение рассматривается как один из перспективных видов антикоррозионной защиты металлических изделий этого предприятия. И если эксперимент удастся, то в будущем мы, возможно, побываем на открытии масштабного производства, проект которого уже фактически разработан.

За помощь в подготовке статьи редакция благодарит начальника гальванического цеха ЗАО «ДКС» Сергея Миронцова и технолога по продажам технологий и оборудования компании Atotech Юозаса Даукшаса.

Автор: Анна Лерская

www.dkc.ru