Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками. Заточка столярного инструмента

Как правильно наточить инструменты–выбор материала для заточки | Своими руками

Реклама

Заточку стамесок и лезвий рубанков можно сравнить с тренировками в спортивном зале: мы знаем, что этим давно пора заняться, но постоянно находим причину отложить это на потом.

Чем чаще вы затачиваете свои инструменты, тем дольше они служат. Чтобы этот процесс перестал быть скучным занятием, необходимо правильно подобрать инструменты и способы заточки.

Для начала стоит ознакомиться с основными этапами такой работы, которые актуальны для любого из способов.

Сначала формируем фаску

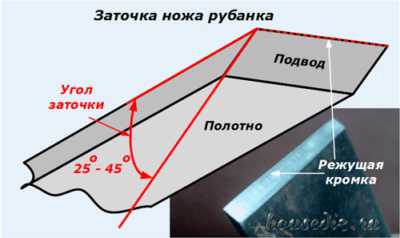

Прежде чем на лезвии образуется острая режущая кромка, нужно сначала сформировать основной скос (так называемую первичную фаску). Этот этап, собственно говоря, и является заточкой. Большинство лезвий стамесок и рубанков имеют первичную фаску с углом 25° или 30°.

При заточке создается свежая скошенная грань, расположенная под прямым углом к боковым кромкам, и на ней не должно быть вмятин, сколов или царапин. Быстрее всего можно получить первичную фаску с помощью заточного станка (электроточила), особенно в тех случаях, когда на поврежденном лезвии имеются зазубрины и требуется снять много металла (фото А).

Точило формирует вогнутую фаску (см. схему. «Два типа заточки»).

Заточка на круге электроточила формирует вогнутую фаску (слева), а наждачная бумага или плоский камень формируют плоскую фаску (справа).

Рекомендуем использовать электроточило с небольшой частотой вращения (не более 2000 об/мин) и абразивными кругами из оксида алюминия зернистостью 100-120 единиц.

Крупнозернистые круги из карбида кремния, которыми комплектуются многие заточные станки, слишком грубы для заточки столярных инструментов. Чтобы избежать перегрева режущей кромки и появления так называемых цветов побежалости (быстро меняющей окраску оксидной пленки), сигнализирующих о снижении твердости стали, чаще охлаждайте кончик лезвия, погружая его в воду.

Если у вас нет заточного станка, первичную фаску можно сформировать с помощью заточного приспособления-тележки и грубозернистого абразивного камня или наждачной бумаги № 100-320 (см. предыдущую статью «Советы опытного мастера начинающему столяру»). При этом образуется плоская грань (см. рис. «Два типа заточки»), которая позволяет получить такую же острую режущую кромку, как и вогнутая, но процесс занимает больше времени, так как приходится удалять много металла с меньшей производительностью (по сравнению с заточным станком).

Получение режущей кромки

Неважно, каким способом сформирована первичная фаска на лезвии вашего инструмента. Теперь требуется добиться настоящей остроты. (Данный этап называется доводкой.) Для этого увеличьте угол наклона вашего заточного приспособления-тележки на 3-5° и сформируйте вдоль края первичной фаски еще одну узкую грань, называемую микрофаской (см. рис. «Получение микрофаски»), с помощью набора камней или абразивной бумаги зернистостью от 600-1000 до 5000-8000 единиц (грит). Процесс резания древесины осуществляется лишь самым кончиком лезвия (режущей кромкой), поэтому нет смысла шлифовать всю первичную фаску. Это позволяет сэкономить много времени и сил, а также продлить срок службы ваших средств для заточки.

Рисунок 2. Как получить микрофаску

После заточки основной (первичной) фаски под нужным углом создайте микрофаску, слегка приподняв лезвие, чтобы оно касалось камня только передним краем.

Умейте вовремя остановиться

В процессе доводки режущей кромки, переходя от одного размера зерен абразива к более мелкому, вы продолжаете удалять металл, и кромка становится все острее. Мелкие абразивные зерна не только удаляют риски (царапины) от предыдущих, более крупных номеров, но и делают кромку тоньше, доводя ее до остроты, позволяющей легко внедряться в материал. Закончив доводку слишком рано, вы получите лезвие, которое станет резать древесину, но обрабатываемая поверхность не будет чистой, процесс резания потребует больших усилий, а сама режущая кромка быстрее затупится. Чем острее инструмент, тем дольше его режущая кромка сохраняет рабочие свойства.

Важно научиться правильно определять момент, когда следует завершить доводку. Начав резать древесину, острая режущая кромка неизбежно изнашивается.

Скорость ее затупления зависит от свойств древесины и особенностей выполняемых операций. Заметив, что инструмент режет уже не так легко или менее чисто, как раньше (фото С и D), заново заострите режущую кромку, отшлифовав микрофаску под тем же углом. Начните доводку с абразива средней зернистости (1000-4000 грит) и продолжайте в том же порядке, что и раньше, закончив полировкой кромки абразивами зернистостью 5000-8000 грит.

После нескольких (обычно трех-пяти) доводок микрофаска становится слишком широкой, и ее шлифовка отнимает все больше времени. В таком случае выгоднее заново заточить инструмент, сформировав новую первичную фаску, а затем отшлифовав с помощью доводки новую микрофаску.

Чтобы точно выдержать нужный угол заточки, пользуйтесь приспособлением

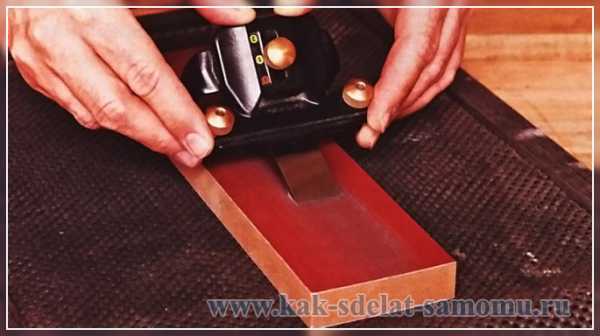

Для аккуратной заточки первичной (основной) фаски или доводки микрофаски используйте заточное при способление (так называемую «тележку»), которое удерживает лезвие инструмента под нужным углом. Мь предпочитаем модель Veritas Mk.ll, которая позволяет затачивать лезвие шириной от 6 до 73 мм под углами от 15° до 54° (этих возможности более чем достаточно для заточки большинства столярных инструментов), а широкий ролик обеспечивает этому приспособлению надежную опору на всех испытанных нами камнях и пластинах. Для работы с приспособлением прочно закрепите в нем лезвие инструмента, следуя инструкции, чтобы сохранить прямоугольность его рабочей части.

Оперев на камень или наждачную бумагу фаску лезвия и ролик приспособления-тележки, передвигайте их взад-вперед до тех пор, пока основная фаска не станет совершенно плоской. Начинайте заточку на грубых абразивах (100-325 грит), а затем переходите к доводке (созданию и полировке микрофаски) с последовательным увеличением номеров абразива (достаточно трех-четырех ступеней зернистости от 600 до 8000 грит с приблизительным удвоением номера каждого последующего абразива), не меняя положения лезвия в приспособлении. Прекратите доводку, когда микрофаска достигнет ширины около 1 мм.

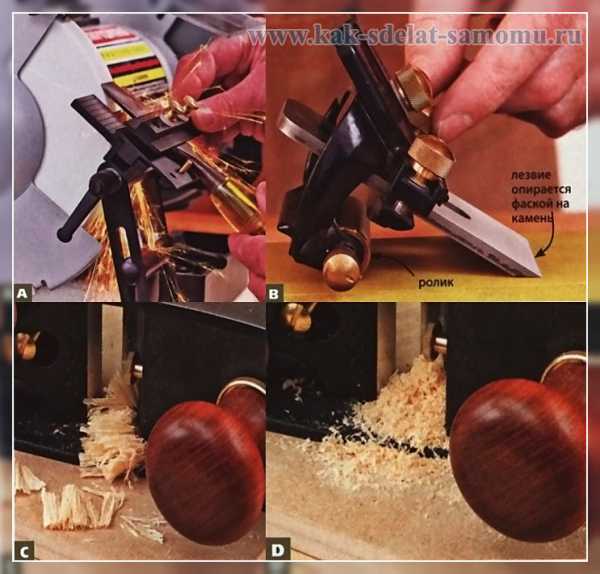

Фото А: Быстрое получение фаски на заточном станке

Сформируйте первичную фаску на стамесках и лезвиях рубанков, используя круги из оксида алюминия, менее склонные к перегреву режущих кромок, и подручник для соблюдения угла заточки.

B: При работе с приспособлением-тележкой главное внимание уделяйте постоянному контакту ролика и фаски лезвия с абразивной поверхностью.

С: Лезвие этого рубанка, отполированное до зеркального блеска на камне с зерном 8000 грит, снимает тончайшие стружки с торца доски.

D: Заточка этого лезвия была завершена на абразиве зернистостью 1000 грит, и вместо стружек из летка выходят грубые опилки, а на торце доски возникли сколы. Здесь не помешала бы доводка на двух мелкозернистых камнях.

1. Наждачная бумага и заточка

Что потребуется.

Если вы планируете формировать вогнутую первичную фаску с помощью заточного станка, для доводки нужна абразивная бумага N° 220; 320; 600 и 1200, а для окончательной полировки режущей кромки возьмите бумагу со сверхтонким абразивом (2000-4000 грит).

Без полировки тонкими абразивами инструмент будет резать древесину, но его затупление происходит быстрее. Для формирования плоской первичной фаски добавьте бумагу с зерном 1 20 грит. Кроме того, вам потребуется плоская поверхность, к которой приклеивается бумага. Можно использовать толстое стекло или гранитную плиту, но мы находим, что для ежедневной заточки достаточно обрезка МДФ-плиты толщиной 19 мм.

Наклейте бумагу на прямоугольные куски МДФ размером 75×200 мм (фото справа) с помощью аэрозольного клея. Когда абразив будет изношен, просто выбросьте такой обрезок и возьмите новый.

Как это работает.

Постелите на верстак резиновый коврик, чтобы ваши средства для заточки не сдвигались в процессе работы. После формирования первичной фаски перед доводкой, используя разные номера абразивов в той же последовательности, выровняйте и отполируйте обратную сторону лезвия (участок шириной около 12 мм, непосредственно прилегающий к режущей кромке).

Преимущества заточки ножей инструмента и пр. на наждачке

- Этот метод обойдется дешевле других – стоимость наждачной бумаги, клея и МДФ не нанесет ущерба вашему бюджету. Приобретение толстого стекла или гранитной плиты потребует дополнительных вложений.

- Наждачную бумагу хорошего качества можно купить практически везде.

- Для достижения отличных результатов не требуется смачивать бумагу, и при заточке не образуется грязь.

Недостатки и минусы

- Абразивная бумага быстро изнашивается, особенно при заточке инструментов из твердой стали. Любая из четырех испытанных нами марок бумаги в течение первых 30 секунд теряла способность быстро удалять металл. После этого на поверхности оставались тупые зерна абразива, и бумага становилась негодной через 5-7 минут работы.

- Если вы регулярно занимаетесь заточкой, придется часто менять бумагу, и тогда низкие начальные затраты могут обернуться постоянными расходами. А цена бумаги со сверхтонким абразивом, необходимой для окончательной полировки режущей кромки, намного выше обычной.

Вывод. Если нужно всего лишь заточить несколько инструментов два-три раза в год и вы хотите минимизировать затраты, метод заточки с использованием наждачной бумаги будет самым подходящим.

Фото 2: Заточка на наждачной бумаге:

Просто выбросьте кусок МДФ-плиты с наклеенной на него наждачной бумагой, когда абразив придет в негодность, и вам не придется тратить время на чистку стеклянной пластины или гранитной плиты.

Также читайте: Ленточный шлифовальный станок своими руками

2. Заточка на Водном камне – как правильно?

Что потребуется. Три камня зернистостью 1000; 4000 и 8000 грит, которые обойдутся примерно в $150-200, полностью обеспечат все ваши потребности.

Для формирования первичной фаски можно приобрести камень зернистостью 220 единиц, однако алмазная пластина справится с этим намного быстрее. Хороший способ экономии – покупка комбинированных (двухслойных) камней, имеющих две рабочие грани с разной зернистостью, и это обойдется на 20-30% дешевле нескольких однородных камней.

Как это работает.

Используйте заточное приспособление-тележку как описано выше, но сначала замочите камни. Эти прямоугольные бруски состоят из частиц окиси алюминия, прочно связанных между собой связующим веществом.

Перед началом работы камни нужно полностью погрузить в воду не менее чем на 15 минут. В процессе заточки и доводки приходится регулярно добавлять воду на поверхность камня для восстановления абразивных свойств и удаления частиц металла.

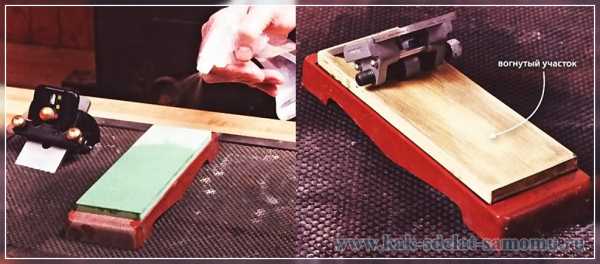

После того как на лезвии сформирована плоская или вогнутая первичная фаска, приступайте к доводке, начав ее с камня зернистостью 1000 грит и заканчивая 4000 и 8000 грит.

Преимущества

- Набор из трех водных камней обойдется на 30-50% дешевле, чем такой же комплект керамических или алмазных абразивов.

- Водные камни зернистостью 4000 единиц и более грубые можно хранить в воде, чтобы они всегда были готовы к работе. Однако мелкозернистые камни от постоянного нахождения в воде могут разрушиться.

Недостатки

- Водные камни быстро изнашиваются. Рабочая поверхность становится вогнутой и на ней появляются борозды от заточки инструментов, поэтому ее необходимо регулярно выравнивать с помощью специального камня, наждачной бумаги или грубой алмазной пластины. Как часто придется прибегать к выравниванию, зависит от выбранной марки камня. Чтобы быть уверенным в том, что рабочая поверхность плоская, всегда выравнивайте камни перед каждым сеансом заточки.

- На некоторых водных камнях доводка происходит слишком медленно, особенно когда требуется освежить режущую

- кромку в третий или четвертый раз. Мы считаем, что после двух доводок на таких камнях лучше снова заняться заточкой для формирования первичной фаски, а затем сделать новую микрофаску. (С мелкозернистыми водными камнями марки Norton вы можете доводить кромку не менее трех раз, прежде чем обновлять первичную фаску.)

- Вода и смесь абразива с частицами металла образуют грязь, оставляющую трудноудаляемые пятна на верстаке и чугунных столах станков.

- Мокрые или недостаточно просушенные водные камни могут трескаться на морозе.

Вывод. Водные камни являются отличной комбинацией рабочих свойств и умеренной цены, и работа с ними не требует особых навыков.

Фото 3: Заточка на водном камне

Водные камни перед работой нужно погрузить в воду на 15 минут. Мы подкладываем под них деревянные рейки на дно пластикового контейнера.

3. Абразивная керамика и заточка на ней

Что потребуется.

Обзаведитесь керамическими абразивными камнями зернистостью 1000, 4000-5000 и 8000 единиц. Не стоит покупать для заточки первичной фаски грубые камни с зерном 220 или 320 грит – они работают медленнее, а стоят дороже алмазных пластин такой же зернистости.

Как это работает.

Керамические абразивные камни во многом похожи на водные, но их не требуется замачивать (наоборот, при замачивании они нередко разрушаются). Вместо этого на рабочую поверхность нужно лишь время от времени добавлять немного воды для лучшего скольжения и удаления шлама.

Преимущества и плюсы абразивной керамики

- Профессиональная серия керамических камней и стеклянных пластин марки Shapton позволяет добиться остроты быстрее, чем на водных камнях, и получить тончайшую полированную режущую кромку, которую почти невозможно сделать другими средствами. Вы даже можете сэкономить, отказавшись от покупки камня с зерном 8000 грит и заканчивая доводку на камне с абразивом 5000 грит, не заметив при этом существенной разницы.

- Стеклянные пластины с абразивной керамикой марки Shapton вдвое тоньше и имеют стеклянную подложку, однако работают ничуть не хуже полноразмерных камней. При этом они стоят на 30-40% дешевле.

- Большая часть керамических абразивных камней обладает большей твердостью и плотностью, чем водные, и изнашивается почти в два раза медленнее, поэтому они дольше остаются плоскими и сохраняют высокие абразивные свойства.

- Уход за такими камнями несложен – просто ополосните их водой и вытрите насухо.

Недостатки

- Три керамических камня, рекомендованных нами, обойдутся в приличную сумму (около $300).

- Камни марки Naniwa в наших тестах оказались наименее агрессивными. Они быстро засаливались металлическими частицами, рабочие поверхности становились вогнутыми, и их приходилось выравнивать чаще, чем керамические камни других марок.

Вывод. В большинстве случаев абразивная керамика превосходит водные камни и наждачную бумагу, давая сверхострые полированные режущие кромки. Покупка таких камней обойдется в кругленькую сумму, но они прослужат вам два-три десятка лет. Однако при этом требуется еще и средство для заточки (формирования первичной фаски).

Даже совершенно сухие камни из абразивной керамики перед работой нужно лишь слегка увлажнить из опрыскивателя.

Мелкозернистые керамические камни Naniwa изнашивались так быстро, что нам приходилось прерывать доводку, чтобы их выровнять. Если этого не делать, режущая кромка инструмента не будет прямой.

Не связывайтесь с масляными камнями

Хотя они долгое время были самыми распространенными, теперь их применение считается непрактичным по трем причинам.

- Высокая стоимость. Эти натуральные камни становятся все более редкими и дорогими.

- Низкая эффективность. Они плохо справляются с заточкой и доводкой лезвий из современных твердых сталей, таких как А2 в лезвиях новых рубанков, и очень быстро засаливаются частицами металла.

- Грязная работа. Подумайте, что проще и быстрее удалить – масло или воду? Решайте сами. Некоторые современные абразивные материалы вообще не нуждаются в смазке.

Ссылка по теме: Как правильно наточить пилу

4. Алмазные пластины и заточка на них инструмента

Что потребуется.

Нет ничего тверже алмаза, и эти стальные пластины, покрытые алмазными частицами, уверенно и быстро справляются с заточкой даже самых твердых инструментальных сталей.

Но нам не удалось получить по-настоящему острые режущие кромки только с их использованием, поэтому планируйте дополнить свой арсенал другим средством для окончательной доводки и полировки.

Рекомендуем приобрести двухстороннюю алмазную пластину длиной около 200 мм.

Две рабочие поверхности с различной зернистостью позволяют значительно ускорить процесс заточки и начальной доводки. Выберите пластину с зерном 1 20-325 грит для формирования плоской фаски, а для следующего шага потребуется 1000-1200 грит. Или (если вы делаете вогнутую фаску с помощью электроточила) купите двухстороннюю пластину 600/1200 грит. Как это работает. Вы передвигаете лезвие инструмента по алмазной пластине точно так же, как и по любому другому абразивному камню или наждачной бумаге. Для предотвращения засаливания абразивного слоя алмазным пластинам требуется смазка (обычная вода), но при этом не образуется столько грязи, как при работе с водными камнями.

На пластинах DMT DuoSharp (внизу слева) имеются небольшие отверстия в стальной подложке, где скапливаются частицы снятого металла.

Такие пластины работают агрессивнее, чем DMT Dia-Sharp со сплошной поверхностью, покрытой плотным слоем алмазных зерен и напоминающей алмазную абразивную бумагу. Обе пластины во время работы нужно время от времени смачивать водой. Пластина Trend Classic Pro имеет на поверхности сетчатый рисунок из мелких канавок, служащих для отвода грязи, но продающееся вместе с пластиной масло быстро расходуется, и рабочая поверхность загрязняется сильнее, чем при использовании воды.

Флакон такого масла стоит недешево, но вместо него лучше использовать воду. (Хотя компания Trend рекомендует масло для защиты стальной подложки от коррозии, мы предпочитаем чистить пластину и высушивать ее после работы.)

Преимущества и плюсы

- Алмазные пластины DMT работают намного быстрее других, испытанных нами средств для заточки.

- Двухсторонние пластины будут выгодным приобретением. DMT DuoSharp выпускаются в четырех комбинациях различной зернистости. Trend Classic Pro существует только в варианте 300/1000 грит, хотя компания предлагает отдельно одностороннюю пластину с зерном 220 грит. Односторонние пластины DMT Dia-Sharp имеют шесть степеней зернистости.

Недостатки и минусы

- Алмазные пластины Trend работают медленнее, чем пластины DMT, однако они в любом случае намного агрессивнее наждачной бумаги, водных и керамических камней.

- Агрессивность алмазных абразивов приводит к появлению глубоких рисок на затачиваемых поверхностях, и окончательную доводку режущей кромки приходится выполнять с помощью мелкозернистой алмазной пластины (600-1200 грит) и водного или керамического камня (5000-8000 грит). На заключительном этапе можно также использовать наждачную бумагу (№2000-4000).

Вывод. Советуем укомплектовать свой набор средств для заточки хотя бы одной алмазной пластиной. Они быстро удаляют металл, не требуют ухода (кроме ополаскивания) и могут использоваться для выравнивания водных и керамических камней.

Фото 4: Использование алмазных пластин для заточки

Рабочая поверхность алмазных пластин может выглядеть по-разному. В круглых углублениях и бороздках (слева и справа) скапливаются частицы снятого металла, оставляя абразив чистым. Другие пластины (в центре) не обладают такими свойствами.

На что лучше потратить деньги

После покупки электроточила с кругом зернистостью 120 грит и хорошего заточного приспособления-тележки рекомендуем приобрести двухстороннюю алмазную пластину DMT DuoSharp с грубым и мелким зерном (325/1200 грит), а также керамический абразив Shapton на стеклянной подложке (6000 грит). Такой набор позволит вам выполнить все операции заточки и доводки. Электроточило поможет быстро сформировать вогнутую первичную фаску, микрофаска образуется с помощью грубой стороны алмазной пластины, шлифуется на мелкозернистой ее стороне и полируется на керамическом камне. Во время трех последних операций также шлифуется обратная сторона лезвия. Пользуясь самыми производительными средствами, вы будете тратить меньше времени на заточку и доводку инструментов и больше времени уделять столярной работе.

Дополнительная информация

Заточка: наждачной бумаге не угнаться за алмазами

Всем нам хочется поскорее закончить заточку, чтобы вернуться к столярной работе. Чтобы выяснить, какой способ позволяет быстрее всего справиться с задачей, мы испытали более дюжины разных средств, начиная от наждачной бумаги и заканчивая алмазами. Только заточной станок способен в рекордно короткое время сделать на тупом или поврежденном лезвии новую первичную фаску, но если вы предпочитаете ручную заточку с помощью наждачной бумаги или плоского камня, выбирайте абразив зернистостью 120-325 единиц (грит). В наших испытаниях успешнее других абразивов оказались алмазные пластины с грубым зерном, выполнившие работу всего за полторы минуты. И даже более мелкие алмазные зерна удаляют металл быстрее, чем другие типы абразивов. Делаем вывод: для быстрого формирования плоской первичной фаски лучше выбирать алмазные пластины.

Доводка: и снова алмазы быстрее всех

После заточки основной фаски нужно отшлифовать и отполировать кончик лезвия для получения острой режущей кромки, и для ее доводки нужны мелкозернистые камни или наждачная бумага. Сравнивая различные абразивные средства зернистостью 800-1200 грит, мы записывали время, затраченное на доводку режущих кромок, затем кромки тупились, и процедура повторялась еще два раза (каждая последующая доводка требует больше времени, так как с увеличением ширины микрофаски приходится удалять все больше металла). Как и при заточке, на этапе начальной доводки самыми быстрыми оказались алмазные пластины. Эффективность всех испытанных нами марок наждачной бумаги сохранялась только в течение первых минут доводки, поэтому листы приходилось выбрасывать после каждого применения.

Не нужно удалять заусенец

У большинства мастеров принято во время доводки переворачивать лезвие после шлифования микрофаски на каждом последующем камне, чтобы удалить неизбежно образующийся заусенец. Но это необязательно, если обратная сторона лезвия отполирована. Продолжая доводку микрофаски под тем же самым углом на все более мелких абразивах, вы непременно обнаружите, что в конце концов заусенец отвалится сам, обнажив острую режущую кромку.

На заметку:

Чудо-дощечка для заточки

Много мастеров сталкиваются с проблемой доводки режущего инструмента до бритвенной остроты. Если нож или резец просто немного затупился, эту проблему легко решить благодаря нехитрому приспособлению.

Материалы: доска кусок некрашеной кожи толщиной 4-5 мм эпоксидный клей полировальные пасты.

Наношу разметку на досточку и выпиливаю деталь. Люблю делать это маленькой ленточной пилой: она позволяет резать очень чисто и практически по любым кривым линиям. Кроме того, образуется мелкая древесная пыль, которой замазываю недочеты в других изделиях, смешивая ее с эпоксидной смолой.

Края выпиленной доски зачищаю наждачной бумагой — рез ленточной пилы очень качественный, и ему требуется лишь минимальная доводка.

Проделываю отверстие под подвес. И наношу украшения с помощью прибора для выжигания (фото 1). Отрезаю по шаблону кожаную деталь для дощечки. Приклеиваю ее, прижав с помощью обрезка доски и струбцины (фото 2).

Деревянную часть изделия равномерно покрываю спиртовым раствором шеллака. Прикрепляю подвес. Работа завершена.

При заточке равномерно наношу пасту ГОИ или полировальные пасты и аккуратными равномерными движениями довожу нож (резец) до бритвенной остроты.

Кстати

Хранить древесную пыль удобно в плотно закрывающейся пластиковой упаковке, например, из-под мороженого.

© Автор: Олег Липанов, г. Санкт-Петербург. Фото автора

По материалам журнала для столяров и краснодеревщиков “ВудМастер”

Реклама

Ниже другие записи по теме "Как сделать своими руками - домохозяину!"

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Приспособление для заточки стамесок

Содержание: [скрыть]

- Преимущества самодельной точилки

- Материалы и правила сборки

- Собираем точильный станок

- Процесс заточки на самодельном станке

- Правка

- Приспособление для заточки полукруглых стамесок

Если вы увлечены столярным делом и мастерите изделия из дерева, то знаете, насколько некомфортным в работе и даже опасным может быть затупленный инструмент. Желательно иметь под рукой острые резаки, для заточки которых можно самостоятельно изготовить специальное устройство.

На точильной установке при должном подходе за 10–15 минут, в зависимости от твердости стали, получают острый инструмент. Процесс может немного затянуться, если режущая кромка существенно повреждена. После правки стамеска легко будет резать древесину без риска повреждения обрабатываемой поверхности или, что еще хуже, получения травмы.

Преимущества самодельной точилки

В продаже есть приспособления, предназначенные для заточки стамесок и ножей рубанков. Они отличаются типом и материалом изготовления. Это могут быть синтетические или алмазные оселки, натуральные минералы и другие механические предметы. Для столярных мастерских нередко приобретают специальные электрические станки вертикальной или горизонтальной конструкции. Однако всем этим разрекламированным устройствам ничуть не уступает наждачная бумага. Она отлично справляется со стачиванием металла, придавая ему тонкие и четкие грани, а стоимость ее предельно низкая.

Материалы и правила сборки

Отличный результат гарантирует черная наждачная бумага, абразивная сторона которой состоит из карбида кремния. Она подходит для мокрой и сухой шлифовки, а за счет твердости материала, превосходящего по аналогичным параметрам гранат или оксид алюминия, лучше справляется с поставленной задачей и дольше истирается.

Заточка стамески в домашних условиях требует наличия листов бумаги с различным размером зерна (от 100 до 600 единиц). Итоговая шлифовка режущих кромок проводится абразивным порошком с мелкой фракцией, который можно заменить кухонным чистящим средством с содержанием полевого шпата, соды или щавелевой кислоты.

Для обеспечения комфортной работы по заточке инструмента для резьбы по дереву мастеру нужно создать ровную основу из толстой фанеры или МДФ, на которую будут укладываться листы наждака. Чтобы усилить сцепление между бумагой и гладкой основой, можно сбрызнуть фанеру водой.

Каким бы острым зрением ни обладал мастер, без помощи увеличительного стекла сложно выполнить работу. Поэтому лучше подстраховаться и приобрести простую линзу с восьмикратной увеличительной способностью. Такой оптический прибор не заслоняет свет и дает возможность увидеть большинство изъянов режущего инструмента.

Работая с наждачной бумагой, необходимо выдерживать угол заточки, что непросто осуществить вручную без специального приспособления. Эту проблему решает деревянное устройство, обеспечивающее контроль над процессом на всех его этапах. С его помощью лезвие будет зафиксировано под заданным углом, исключены отклонения. При этом фаска изделия обретет оптимальную плоскость. Таким образом можно обеспечить равномерное истирание наждака при выполнении движения в противоположных направлениях.

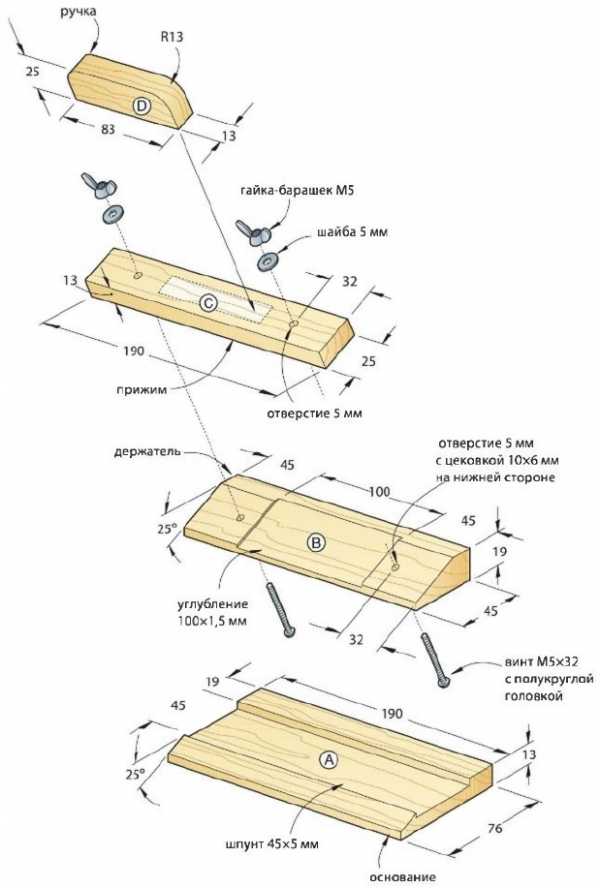

Собираем точильный станок

Ниже на картинке можно увидеть приспособление, на котором выполняется заточка столярных стамесок и лезвий рубанков длиной от 75 мм с углом в 25°. Такие чертежи подойдут и для сборки подобного станка по правке лезвий под различными углами. Заточка полукруглых стамесок выполняется на ином оборудовании.

Начало сборки подразумевает выпиливание основания из твердой древесины с запасом длины. Рекомендуем ориентироваться на размеры заготовки приблизительно 13x76x255 мм. На расстоянии 19 мм от задней части заготовки необходимо выпилить шпунт (5х45 мм – ГхШ), для чего в пильный агрегат устанавливается резак формирования пазов. Затем при помощи диска для продольной резки пилится скос под углом в 25°, а саму заготовку фиксируют двусторонним скотчем к несущей поверхности. Теперь вертикальным срезом задают финишную длину изделия в 190 мм.

Чтобы сделать держатель тележки, потребуется заготовка размером 19x45x255 мм, на которой под углом 25° отпиливают скос и вертикально обрезают до длины 190 мм. Затем с ее нижней стороны на расстоянии 32 мм от каждого края сверлят два отверстия с углублением под гайку. После этого пазовым диском делают выемку 102х1,5 мм (ШхГ), в которой под прямым углом будет фиксироваться стамеска или долото.

На следующем этапе выпиливается прижим и проделываются отверстия под винты посередине заготовки на расстоянии 32 мм от каждого края. Ручка устройства приклеивается к прижиму, а после высыхания клеевого состава осуществляется финальная сборка. Чтобы затачивающий станок мог нормально функционировать, а держатель без лишних усилий скользил, в шпунт основания наносится специальный восковый состав.

Рекомендуем просмотреть видео, на котором показан еще один вариант изготовления домашней точилки.

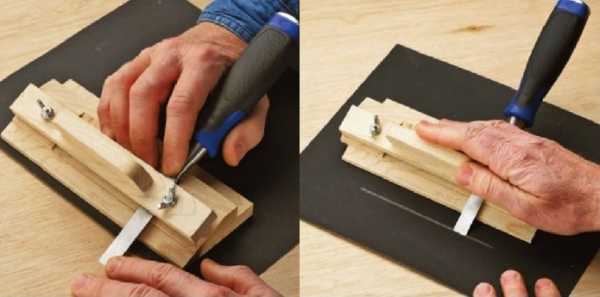

Процесс заточки на самодельном станке

Чтобы наточить затупившийся инструмент, необходимо положить устройство на наждачную бумагу с крупным зерном. Режущая часть стамески устанавливается в держатель под прижимной механизм фаской вниз, после этого затягиваются гайки для плотной фиксации инструмента. Лезвие должно находиться перпендикулярно рабочей плоскости.

Начав затачивать резак, обратите внимание: на наждаке будут видны характерные следы, поэтому нужно смещать конструкцию так, чтобы продолжить процесс на нетронутой части материала. Работа выполняется до тех пор, пока режущий сегмент не приобретет равномерную матовую поверхность. Перед сменой наждака на абразив помельче пару раз пройдитесь обратной стороной лезвия по крупнозерновой бумаге, удаляя возможные заусенцы. Каждый раз, сменяя абразив, повторяйте процесс до тех пор, пока заточенный инструмент не станет оптимально острым.

Правка

Заточка стамески завершается правкой при помощи кожаного ремня, натертого пастой ГОИ. Режущая кромка полируется до зеркального блеска. Пасту можно заменить кухонным чистящим средством, которое справляется с задачей не хуже пасты. Порошок насыпается на ровную деревянную поверхность. Здесь пригодится ручной станок, точить которым нужно по рассмотренному ранее принципу.

Приспособление для заточки полукруглых стамесок

Заточка полукруглой стамески выполняется на деревянном бруске с краем, обработанным по форме инструмента. В процессе работы потребуются:

- кремниевый брусок;

- фанера;

- абразивный порошок;

- кожа;

- наждачная бумага разной зернистости (400, 800, 1000, 2000).

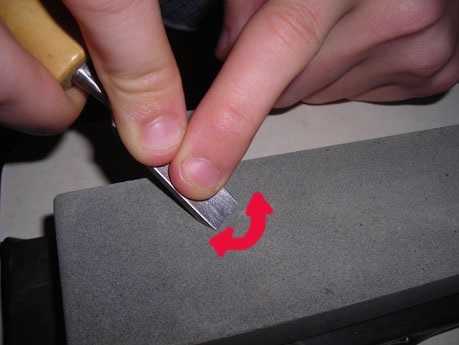

Начинать процесс нужно со смачивания бруска в мыльном растворе, а затем можно приступать к работе, прижав фаску к оселку и выполняя движения в стороны (как на фото ниже).

После образования заусенца берут деревянную заготовку с закругленным краем, на который приклеена наждачная бумага (заменяют ее, постепенно переходя с грубого к мелкому абразиву).

На завершающем этапе полируют и правят стамеску при помощи кожи. Когда лезвие приобретет ровный острый край, необходимо проверить его режущую способность.

derevo-s.ru

Заточка стамески в домашних условиях: приспособления и способы

В столярном деле используется широкий перечень инструментов разного назначения. Если профессиональные резчики применяют в основном электрические пилы, ножи и лобзики, то в бытовом хозяйстве скорее востребованы ручные устройства, к которым относится стамеска. Она доступна по цене и проста в использовании, но требует регулярного техобслуживания. От качества заточки стамески будет зависеть удобство и точность обработки древесины. Существуют разные способы восстановления остроты резца, наиболее эффективные из которых будут рассмотрены ниже.

Инструменты и расходники для заточки

Простейшее приспособление для правки ручных резчиков – точильный камень. Его можно использовать без специального оборудования, удерживая в руках и совершая возвратно-поступательные движения для механического воздействия на целевую поверхность. Чтобы не поранить руки, можно обмотать одну сторону точильного бруска плотной ветошью или же изготовить ножны для его удержания. Сам камень может иметь разные характеристики. Главный параметр выбора – зернистость, то есть глубина сточки.

Повысить производительность рабочей операции поможет специальное приспособление для заточки стамесок в виде точильного устройства. В некотором смысле это станок, но без электропривода. Конструкция его рассчитана на выполнение двух задач: захват абразивного бруска (камня или напильника) и совершение механических возвратно-поступательных движений на станине. Работу выполняет сам пользователь, но за счет направляющих и жесткой фиксации заготовки повышается эффективность обработки поверхности резца.

Техника выполнения заточки

Начинать работу следует с плоской стороны ножа. О правильно выполненной заточке этой поверхности будет свидетельствовать наличие на ней зеркального отражения. Независимо от применяемого инструмента, в ходе правки стамеска должна двигаться вдоль абразива взад-вперед. Если нож зафиксирован, то камень или напильник будет также направляться по возвратно-поступательной схеме. Важно удерживать рабочий элемент двумя руками и совершать движения плавно по одной траектории без отклонений. Что касается силы нажима, то она зависит от того, насколько затуплена стамеска. Заточка в столярных мастерских обычно выполняется в несколько этапов абразивами разной фракции – постепенно переходят от крупного зерна к мелкому вплоть до финишной доработки. После завершения операции пыль, металлическая крошка и прочие отходы следует удалить пылесосом.

Правка под углом и создание фаски

Выдержка подходящего угла наклона при заточке – одно из главных условий получения качественного острого резца. Правильную геометрию скоса можно определить только на точильном устройстве со станиной, которое уже было упомянуто выше. На современных моделях предусматривается шкала, по которой устанавливают угол заточки стамески по дереву – в среднем от 20 до 35 градусов. Так, для обычной стамески подойдет угол в 25 градусов, а для очищающей – 20.

Фаска располагается прямо напротив абразива. Опять же, чаще начинают с камней грубой зернистости, но если резец находится в терпимом состоянии и требует только легкой правки, то можно изначально применять абразив средней фракции. При мелкой корректировке или сточке вершины резца важно иметь в виду, что поверхность самого камня может деформироваться до состояния непригодности к дальнейшим работам. Это происходит, когда используется небольшой участок абразивной поверхности, что приводит к формированию так называемой шлифовальной впадины. Исключить риск образования такого дефекта поможет техника равномерной работы бруском по всей длине его поверхности.

Финишная полировка

После основной коррекции фаски следует ответственный этап шлифовки. Он отличается тем, что лезвие обретает оптимальное состояние в части режущей кромки. Для решения этой задачи используют полировочные приспособления наподобие кожаных и войлочных абразивных кругов и лент. Желательно в качестве силового агрегата или несущего инструмента применять точильный станок с электроприводом. Существуют компактные бытовые модели, которые оснащаются шлифовальными дисками. В таком формате заточка стамески производится с натиркой абразивной пастой. По ходу работы оператор несколько раз наносит массу на лезвие и рабочую поверхность ленты или круга. Как альтернативу специальным точильным маслам опытные столяры предлагают использовать мыльные растворы. Однако само мыло должно быть изготовлено не на органической основе, иначе поверхности резца и абразива засалятся.

Особенности заточки стамесок ножей рубанков?

В оснастке рубанков используются внешне схожие с лезвием стамески ножи. Более того, в некоторых моделях они могут быть практически идентичными по характеристикам резца. Но чаще всего рубанок обеспечивается более тонкими закругленными ножами, благодаря которым, к слову, столяр может производить сложную выборку древесной массы. Соответственно, потребуется не столь грубый как точильный камень абразив – например, многие используют наждаки разной фракции, а также полировочные устройства. Если говорить об отличиях в техниках заточки стамесок и рубанков, то во втором случае прикладывается меньше усилий при давлении абразива на рабочую поверхность. Сама по себе операция скорее напоминает процесс доводки или финишной обработки металла.

Заключение

Характер выполнения и в целом организации процедур по обслуживанию стамески может различаться в зависимости от нюансов ее эксплуатации. Одно дело – если инструмент используется редко и восстановление лезвия требуется лишь как поверхностная доводка, а другое – регулярные работы с древесиной в домашнем хозяйстве. В первом случае заточку стамески вполне можно выполнять шлифовальными камнями вручную, а во втором уже потребуется более производительные специальные агрегаты. Перед домашним мастером может возникнуть вопрос выбора подходящего оборудования. По словам специалистов, оптимальный результат обеспечивает бытовой точильный станок. Возможности его оснащения разными по степени зернистости шлифовальными кругами и регулировка скорости вращения позволяет справляться с заточкой ножей стамесок, рубанков и другого режущего инструмента.

fb.ru

Заточка и наладка строгального инструмента

Заточка и наладка строгального инструментаКатегория:

Столярное дело

Заточка и наладка строгального инструментаЗаточка инструмента. Железки с прямолинейной или овальной режущей кромкой затачивают на мокром точиле, на мелкозернистом бруске; окончательную наводку (правку) производят на оселке. Эти точильные инструменты представляют собой естественные или искусственные камни, содержащие в себе зерна абразива. Абразивами называются материалы большой твердости, которые при мелком дроблении образуют зерна с острыми гранями. Зерна абразива своими острыми гранями точат другие менее твердые материалы, в частности металлы. Точильные инструменты содержат зерна абразива разной величины. Наиболее крупнозернистым является точильный круг мокрого точила. Поэтому применяют это точило для заточки железок новых, выщербленных — в тех случаях, когда нужно сточить значительный слой металла.

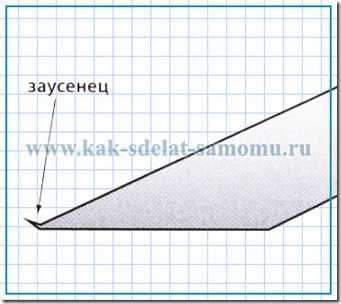

Затачивание железки на точиле считают законченным, когда на лезвии не остается следов щербин или других изъянов, а на тыльной стороне железки по режущей кромке образуется сплошная линия заусенцев, т. е. тонкого валика разрыхленного металла. Заусенцы обнаруживаются на ощупь большим пальцем правой руки при соскальзывании его с тыльной стороны железки за режущую кромку, а также при просматривании на свет тыльной стороны железки по направлению к режущей кромке. Лучи света при этом должны быть направлены вдоль железки к режущей кромке, а железку нужно медленно повертывать вокруг режущей кромки.

Камень мокрого точила оставляет на лезвии следы от крупных зерен. Поэтому наточенную на нем железку дополнительно затачивают на бруске. Железки, затупленные при работе, начинают затачивать сразу на бруске, минуя мокрое точило.

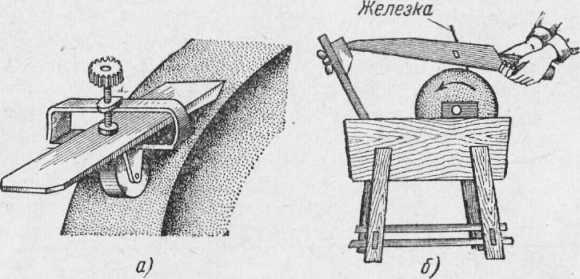

При заточке: на мокром точиле железку держат правой рукой неподвижно или слегка перемещают ее по ширине рабочей поверхности точильного круга. Ближе к режущей кромке железку прижимают к кругу пальцами левой руки. На бруске железку затачивают прямолинейными и круговыми движениями. Для удобства брусок помещают на дощатую подставку в специально выдолбленное для него гнездо. При заточке нужно все время держать железку под одним и тем же углом к рабочей поверхности точильного инструмента; она должна прилегать к этой поверхности всей плоскостью фаски. Фаска должна быть ровной и иметь одинаковую ширину. Для этого при заточке на круглом точиле часто применяют приспособления, например хомутик с роликом и винтовым зажимом, рычажный шаблон (рис. 1),

Рис. 1. Приспособления для затачивания железок на мокром точиле: а — хомутик с роликом и винтовым зажимом: б — рычажный шаблон

При заточке не следует очень сильно нажимать железкой на точильный инструмент: от этого образуются грубые крупные заусенцы. Крупные заусенцы удаляют путем вдавливания железки лезвием в гладко выстроганный торец плотной древесины. Однако и после этого приходится затачивать железку на бруске и править на оселке. При правильном и хорошем затачивании железки заусенцы должны быть совсем незначительными и выступать в виде тонкого ровного волоска.

При заточке железок в корыто точила наливают воду, а брусок часто смачивают. При сухой заточке железка нагревается и в результате этого ее закалка отпускается. Кроме того, вода смывает сточенные мельчайшие частички металла, которые без этого заполняли бы поры на рабочей поверхности точильного круга или бруска.

Правку железки производят круговыми движениями фаски по оселку; для окончательной доводки железку повертывают то тыльной, то лицевой стороной. Можно править железку и круговыми движениями оселка по фаске; железка при этом должна быть неподвижна. При правке оселок смачивают водой или слегка промасливают маслом. Еще лучше оселок смачивать смесью глицерина (1 ч.) с денатурированным спиртом (2 ч.).

Остроту заточки можно проверить, проведя по лезвию поперек к нему то в одном, то в другом месте большим пальцем правой руки; палец нужно предварительно смочить водой. Можно делать проверку и другим путем: просмотром лезвия на свет с некоторым поворотом железки вокруг поперечной оси. При повороте фаска выводится из освещения в затемнение. Если этот переход происходит сразу по всей фаске, значит, лезвие имеет достаточную остроту. Если же при переходе фаски из освещенного положения в затемненное на режущей кромке наблюдаются блики (световые штрихи) или тоненькая светлая полоска, то это говорит о затуплении лезвия.

По окончании заточки и правки следует с нажимом провести железку острием лезвия по твердой древесине или по сучку. После этого снова делают доводку на оселке. Этим предупреждается образование у заточенной железки так называемого «ложного жала», вызывающего затупление лезвия в самом начале работы инструментом.

Прямолинейность лезвия проверяют наложением на него линейки кромкой; прямой угол между лезвием и ребром железки проверяют угольником. Плотно приложив железку ребром к колодке угольника, передвигают ее по перу угольника до совпадения лезвия с кромкой пера. При отсутствии прямого угла или в случае непрямолинейности лезвия оно будет выступать за кромку пера не на всю длину. Концы прямолинейного лезвия должны быть несколько заовалены, чтобы при строгании они не задирали древесины и не оставляли на ее поверхности следов.

Угол заточки (заострения) проверяют шаблоном (рис. 2).

Рис. 2. Шаблон для проверки угла заточки

Рабочую кромку цикли затачивают на точиле и бруске под прямым углом к полотну; допускается заточка цикли напильником с мелкой насечкой. При заточке напильником циклю зажимают в верстаке, а напильник держат за концы перпендикулярно к цикле и протачивают кромку цикли вдоль. Заточенная кромка должна быть перпендикулярна к щечкам (боковым сторонам) цикли. Даже незначительное заваливание ребер лишат возможности навести у цикли жало. Если на ребрах цикли при заточке образуются заусенцы, то их снимают на оселке, проводя циклю по оселку плашмя так, чтобы заусенцы стачивались на боковую сторону цикли. Рабочую кромку цикли нужно делать несколько выпуклой (горбатой): циклей с такой кромкой удобнее работать.

Жало (заусенец) наводят у цикли ребром стамески при сильном и равномерном нажиме. Стамеску держат с небольшим наклоном к проточенной кромке цикли; при большом наклоне жало получается заваленным и цикля не работает.

Старую наводку цикли перед заточкой снимают напильником с мелкой насечкой. Применяют также такой прием: ударом киянки вдавливают циклю рабочей кромкой в торец твердой древесины (бука, граба).

Заточку железок ручного строгального инструмента столяры обычно предпочитают делать вручную на бруске и оселке для обеспечения высокого качества заточки. Иногда на производстве, в особенности там, где организована централизованная заточка инструмента в пилоточной мастерской, железки точат на точильном корундовом круге, работающем от электродвигателя. Точильный круг делает значительное число оборотов в минуту, очень быстро стачивает металл, причем затачиваемый инструмент сильно нагревается. Лезвия железок могут нагреваться докрасна и совершенно утратить закалку, как говорят, «сгореть».

Чтобы не сжечь железку, ее затачивают мокрой, т. е. периодически от точильного круга отрывают и погружают в воду. Следует иметь в виду, что намоченную железку нужно держать при заточке лезвием книзу. При таком положении железки вода с нее будет стекать к лезвию и на нем задерживаться, так как вращающийся навстречу лезвию круг будет отбрасывать ее обратно. На лезвии будет виден пенящийся валик как бы кипящей воды. Когда такой валик исчезнет, железку нужно снова окунуть в воду. Если намоченную железку держать вверх лезвием, вода с него стечет, будет происходить сухая заточка и железка «сгорит». При заточке железок на точильном круге нужно надевать защитные очки.

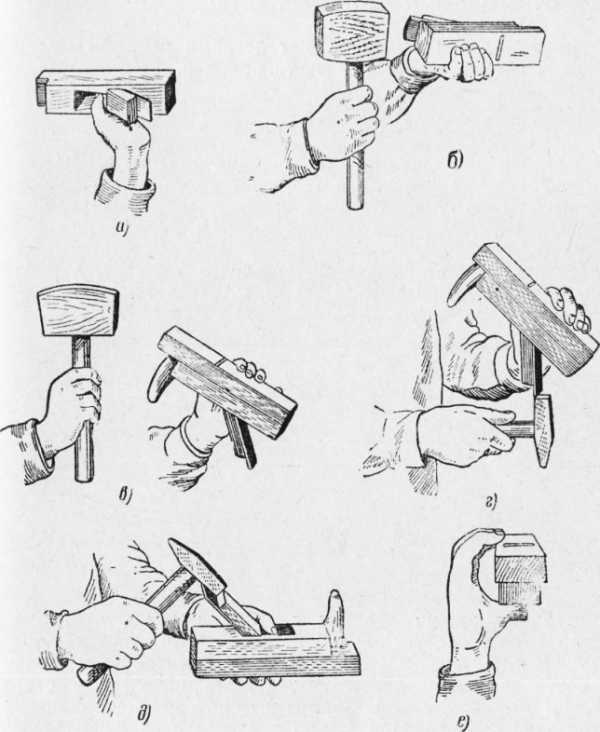

Наладка строгального инструмента. Перед строганием весь отобранный для работы инструмент налаживают, т. е. устанавливают железки на требуемую толщину стружки. Только у шерхебеля можно выпускать лезвие железки за плоскость подошвы на величину до 3 мм. Некоторая свобода в установке железки допускается в одинарном рубанке в зависимости от глубины ложбинок, оставленных шерхебелем. Во всех остальных инструментах для строгания нужно выпускать лезвие на очень небольшую величину с таким расчетом, чтобы снималась самая тонкая стружка. В особенности это важно в двойном рубанке и шлифтике.

Рис. 3. Приемы наладки и разборки рубанка: а — правильное положение рубанка в левой руке при наладке; б — прием разборки рубанка; в — первый способ подачи железки вперед; г — второй способ подачи железки вперед; д — закрепление клинка; е — проверка наладки рубанка на толщину стружки

Правильность установки железки проверяют просмотром на глаз. Лезвие при этом наблюдается, как тонкая ровная нитка, выступающая из подошвы на 0,2 — 0,3 мм. Перекос железки необходимо устранять при ее установке. Если это не удается, значит, лезвие неправильно заточено.

При сборке, разборке и наладке инструмента для строгания, в частности рубанка, его нужно держать в левой руке, поддерживая железку большим пальцем через клинок (рис. 3). Выколачивают железку легкими ударами киянки по заднему торцу колодки. Выпускают железку такими же ударами молотка по ней сверху. Закрепляют железку легкими ударами молотка по торцу клинка.

Железку фуганка выколачивают легкими ударами молотка по ударной кнопке в передней части колодки.

Читать далее:

Приемы строгания

Статьи по теме:

pereosnastka.ru

Заточка столярного инструмента / Студия заточки «Идеал»

Как определить, хороша ли заточка столярного инструмента?

Для любого мастера своего дела очень важно иметь острый инструмент. Ведь, качество выполненной работы напрямую зависит от хорошо заточенного инструмента. Поэтому в столярном деле настоящего профессионала отличает его особое внимательное отношение к инструменту, которым он пользуется.

Если инструмент будет оставлять плохой срез, то и репутация мастера изрядно подпортится. К тому же гораздо приятнее работать с острым инструментом. Если вы чувствуете, что вам требуется прилагать больше усилий для работы с инструментом, и точность выполненной работы не достаточно хорошая, то, скорее всего причиной будет некачественная заточка столярного инструмента или он просто затупился.

Секреты настоящих мастеров: как оценить заточку столярного инструмента?

Хорошо заточенный инструмент определяется по таким параметрам, как острота и прямизна режущей кромки. Он надолго сохраняет остроту и дает гладкую поверхность среза. Одним из способов, которым мастера проверяют заточку ножа для рубанка и других инструментов для работы с деревом, это брить волосы на предплечье. Хотя многие уже так не делают, и некоторые мастера считают это довольно ненадежным способом. Люди с большим опытом проверяют режущую кромку пальцами и определяют по тактильным ощущениям. Хотя объяснить, как это работает, затрудняются.

Проверка заточки столярного инструмента на древесине

Так как инструмент все-таки заточен для работы с древесиной, то разумно проверять его на самой древесине поперек волокон. Как один из вариантов, можно взять сухую сосновую дощечку и постругать несколько раз (20-30) поперек волокон или под углом. Если после этого срез делается гладким и блестящим, а инструмент не мнет и не рвет кожу (можно иметь кусочки конской кожи для проверки заточки), то заточка получилась хорошая.

Качество заточки стамески можно определить по чистому блестящему срезу на полуторце мягкого дерева (например, липы). На нем не должно быть матовости и рисок.

Проверка заточки на ткани

Кто-то проверяет при помощи ткани: на кусок дерева кладется ткань, и лезвие проводится по ткани. Хорошо заточенный резец с легкостью режет ткань.

Что же касается заточки других столярных инструментов, заточка топора должна иметь параболическую форму, а не прямую ли бритвенную. Такой топор меньше тупится, не заклинивает и хорошо колет дрова.

При заточке цепи для электро- и бензопил важно отдать это дело в руки профессионалов, а не в дешевую мастерскую на рынке. После некачественной заточки, цепь пойдет на выброс, а вам потребуются дополнительные затраты.

Только хорошо и правильно заточенным инструментом легко и приятно работать.

www.zatochka7.ru

| Закалка и заточка столярного инструмента 1.Закалка инструмента Не каждую сталь можно подвергать термической обработке в домашних условиях. Наиболее распространенная, углеродистая, сталь, из которой изготовлены многие инструменты, в том числе напильники, поддается закалке легко. Старые напильники — удобные заготовки для выполнения, например, прямых и полукруглых стамесок, особенно полукруглых резцов. Закалка включает две операции. Во время первой операции инструмент нагревают до вишнево-красного свечения на газовой горелке или другим способом. Хорошо прочищенная кухонная газовая горелка для нагрева небольших инструментов вполне подходит. Нагретый инструмент быстро опускают в воду, сосуд с которой находится как можно ближе к горелке, и резко перемещают его, чтобы избавиться от образующейся вокруг паровой оболочки, мешающей контакту металла с водой. Вторая операция (отпуск) заключается в смягчении закаленной до хрупкости стали. Теперь резец нагревают незначительно, контролируя цвет побежалости. Поэтому образовавшуюся на инструменте окалину при первой операции нужно снять легкой полировкой до блеска на мелкой шкурке (хотя бы фаску заточки), стараясь не испортить лезвие. На пламени нагревают участок на расстоянии 1-2 см от конца резца. Нельзя нагревать сам режущий кончик, который может быстро перегреться. Кончик должен нагреться внутренним теплом, идущим от стержня. Надо следить за цветом побежалости на полированной поверхности, уловить момент, когда режущий кончик из синего начнет превращаться в вишневый, и резко опустить его в воду (лучше со слоем масла на поверхности). Затем инструмент, например резец, пробуют на дереве и затачивают ещё раз начисто. Если при резьбе режущая кромка выкрашивается, необходимо повысить температуру второго нагрева до соломенного цвета побежалости. Мнущееся лезвие инструмента говорит о несоответствии режима закалки сорту стали или о неудачно проведённой операции: недостаточно высокой температуре первого нагрева, замедлении при опускании в воду, не резком охлаждении из-за слоя пара, образовавшегося в канавках и пазухах инструментов, слишком высокой температуре отпуска. В иных случаях, когда инструмент изготовлен не из углеродистой стали, лучше обратиться за помощью к специалисту, так как в домашних условиях не удастся получить достаточно высокую температуру для закаливания высококачественных сталей. Для столяра, имеющего возможность нагреть инструмент, например, в муфельной печи или кузнечном горне, приведём некоторые основные рекомендации. Сорт стали можно ориентировочно определить по искре на точильном круге в затёмненном месте. Так, белый пучок искр с отдельными звездочками указывает на то, что сталь углеродистая, требует незначительного нагрева при закалке (до температуры 780°С — вишнево-красное свечение) и отпуска при переходе цвета побежалости от фиолетового (для режущего инструмента) к соломенному (для работы киянкой). Термическую обработку такой стали можно вести дома на газовой горелке. Если короткий пучок тёмно-красных искр почти без звездочек, сталь быстрорежущая Р18. Она требует высокой температуры закалки — около 1270°С, что соответствует ярко-белому свечению. Добиться этого можно только в большой муфельной печи или в кузнечном горне. Немного ниже температура закалки (около 1230°С) у быстрорежущей стали Р9. Она закаливается при светло-желтом свечении, а на точильном круге дает красновато-оранжевые искры с небольшим количеством звездочек. Другие легированные стали (хром даёт едва различимые желтые искры, вольфрам — хорошо выраженные красные) закаливаются при светло-красном свечении (температура 820-900°С). Легированные стали лучше закаливать в масле или в подогретой до температуры 70°С воде. Приблизительно такая же температура требуется и для отжига стали перед её обработкой: легированные стали нагревают до 1000°С, быстрорежущие до 1200°С. После нагрева они должны медленно остывать вместе с печью. Следует учесть, что при высоком и длительном нагревании происходит выгорание углерода. Поэтому лучше не делать закалку инструмента с очень тонким участком, или после закалки снять на бруске или точиле с охлаждением острый обезуглероженный кончик. По этой же причине не надо бояться делать заточку инструмента, особенно первую, до образования заусенца по всей длине лезвия. Также, если первая пробная работа закаленным и заточенным инструментом не дает желаемого результата, надо повторить заточку. 2.Заточка инструмента Весь секрет изготовления хорошего столярного инструмента складывается из двух факторов: правильной заточки и правильно выбранного сорта стали, которая эту заточку долго сохраняет, не мнётся и не выкрашивается от любой древесины. Если сорт стали не всегда зависит от мастера, то заточка зависит только от него. Но для её правильного выполнения надо иметь некоторые знания. Затачивание инструмента состоит из двух операций. Задача первой операции — добиться ровной плоскости стачивания (она называется фаской) без заоваливания её на самой кромке и без пережога стали. При этой операции стачивают металл с одной стороны режущей части инструмента (как у стамесок) или с двух её сторон (как у ножа) с образованием требуемой для данного инструмента формы лезвия. Другая задача первой операции — поставить фаску под определенным углом по отношению ко второй плоскости (пласти или фаске) при жале лезвия, требуемым именно для данного инструмента. Этот угол, называемый углом заточки, бывает различным: 7-8° у ножа, 15-25° у стамесок, 37-42° у рубанков и 50-53° у специального рубанка — шлифтика. Угол заточки инструмента находится в строгой зависимости от угла наклона режущей грани (плоскости) лезвия по отношению к поверхности древесины, что определяется сложной формулой. Если в таких инструментах, как нож, стамески, топоры, мы можем к углу наклона режущей грани приспособиться в процессе работы, а значит, и угол заточки при лезвии может варьироваться в зависимости от потребности (срезания древесины вручную или ударами молотком, киянкой), то в других инструментах, например рубанках, этот угол заточки должен быть выдержан строже. Задача второй операции — правки — не испортить угол заточки и добиться острого жала лезвия, что связано со снятием с него неровностей, мелких зазубрин, заусенцев, с полировкой до блеска обеих поверхностей лезвия. Первую операцию выполняют, как правило, на механическом точиле — вращающемся абразивном круге. Заканчивают её вручную на большом плоском бруске. Доводить заточку лезвия на точиле до остроты опасно, так как в этом случае трудно контролировать перегрев стали при больших оборотах круга, когда неожиданно на тонкой кромке лезвия при точении появляется цвет побежалости — признак того, что прочность стали нарушена и заточка испорчена. Такое место придется полностью срезать на том же точиле и сделать заточку заново. Для того чтобы уменьшить последующую ручную работу на бруске, стараются на точиле максимально снять металл по всей фаске, кроме её кромки, что делать нетрудно на точиле цилиндрической формы: она позволяет выемкой на фаске убрать лишний металл со всей её середины. Чтобы сталь не перегрелась, инструмент периодически макают в воду и само точило также пропитывают водой. Исчезновение капелек воды на кончике лезвия или их закипание — признак того, что пора его опустить в воду. Начинающему точильщику целесообразно затачивать инструмент на точиле так, чтобы круг вращался не навстречу лезвию, а наоборот или под некоторым углом к нему (в разных направлениях). Так меньше опасности при неверном движении врезаться точилом в лезвие и испортить всю работу. Однако во всей литературе рекомендуется любой инструмент затачивать на точиле только при его вращении навстречу лезвию. Но это правило подходит только для специалиста или мастера, имеющего большой опыт заточки. Несомненно, что при движении поверхности круга навстречу лезвию его заострение получается лучше: меньше происходит выкрашивание частиц металла на самой кромке лезвия — они как бы прижимаются при вращении, а не отрываются от него, когда движение точила происходит от лезвия. Также при этом не получаются столь большие заусенцы, как при затачивании "по лезвию", где больше возможностей для загиба кромки, что и дает заусенец. Кроме того, при строгом соблюдении правил заточки инструмента навстречу лезвию, если он точно зафиксирован (при помощи специального упора или тренированными руками), получается и четко поставленная грань лезвия. Таковы положительные стороны заточки методом навстречу лезвию. Но в нем есть и отрицательные стороны, весомость которых более существенна, особенно для начинающего точильщика. Главный недостаток — это то, что мы не можем доводить заточку до острого жала лезвия, так как при этом слишком велика опасность сжечь его. Доводить до нужной остроты лезвие инструмента можно только на водяном точиле, скорость вращения которого очень маленькая (при увеличении скорости вода заливает руки). На всех других механических точилах заточка ведется без воды. Но и после водяного точила лезвие получается острым только за счет хорошего угла заточки и четко поставленных граней. На самом же деле оно иссечено зазубринами от песчинок абразива и представляет собой как бы пилку с очень мелкими зубчиками. Такое лезвие будет резать древесину, но след среза будет неровным, не блестящим. Лезвию потребуется основательная правка — полное снятие жала и формирование нового. Для того чтобы довести до конца заточку инструмента на жестком бруске, лучше зажать брусок в тисках или закрепить на верстаке. Тогда работу можно будет вести с прижимом, двумя руками. Брусок предварительно, а затем периодически надо промывать водой с мылом с помощью щетки, так как он засаливается и забивается мелкими металлическими опилками и абразивной пылью, хорошо его пропитывать водой. В процессе работы поверхность бруска удобнее протирать мокрой тряпкой. Именно при таких условиях поверхность бруска хорошо стачивает металл. Затачивая инструмент, нужно особенно следить, чтобы фаска соприкасалась с поверхностью бруска всей плоскостью, чтобы не испортить угол заточки. Водить инструментом по бруску можно в любом направлении, но по мере заострения лезвия и появления на нем заусенца — тонкой блестящей полоски загибаемого металла на жале лезвия — с направлением движений при заточке следует поступать более осторожно. Во избежание риска врезаться в абразив лезвием инструмента лучше полностью прекратить его движение навстречу и вдоль лезвия. Предпочтительнее делать движения под углом 45° как в одну, так и в другую сторону по отношению к кромке лезвия, в направлении от него. Именно таким образом мы уменьшаем усилие, которое загибает жало лезвия в заусенец. Подобный метод заточки подтверждается практикой опытных мастеров. Известно, что парикмахеры подобным образом правят опасные бритвы. Вторую операцию заточки — правку — выполняют сначала на мелкозернистом бруске или специальной заправочной доске, затем на оселке или на гладком, затертом при заточке месте заправочной доски, иногда на оселке или заправочной доске, обтянутой кожей, с применением специальной пасты. Заправочная доска обклеена мелкой наждачной бумагой (лучше шкуркой на ткани). Края её приклеены встык на одной из узких сторон доски. Одну сторону заправочной доски стоит предварительно скруглить, причём с разной кривизной вдоль по кромке. На ней мы будем делать правку вогнутой пласти полукруглых стамесок. При правке на оселке можно делать сначала и круговые движения инструментом (например, стамеской), акцентируя усилия при движении от лезвия, но на заправочной доске надо сразу же остерегаться делать движения навстречу лезвию: мягкая ткань или бумага шкурки от нажима хоть незначительно, но прогибается и лезвие "атакует" наждачную поверхность под большим углом, что приведет к заоваливанию фаски, т.е. к изменению угла заточки. Также по вышеописанным причинам лезвие может быть испорчено от задевания за неровности на поверхности затачивания. Например, при заточке на заправочной доске ножа навстречу лезвию случается даже, что он срезает часть наклеенной шкурки. Во время правки надо периодически поворачивать инструмент с одной стороны на другую, пока обе грани лезвия не будут отполированы до блеска, а заусенец не исчезнет полностью. По мере заканчивания правки движения руки должны становиться все более частыми и легкими, также и затачиваемые грани взаимозаменяют чаще. После правки надо сделать пробную резьбу, испытав инструмент в приемах резания вдоль и поперек древесины, особенно твёрдой. Вполне вероятно, что лезвие инструмента при этом "сядет" и не даст желаемого результата. Это не всегда является признаком плохой стали, а скорее всего это результат выгорания углерода из кромки лезвия при закалке, о чем мы говорили выше. Правда, такое случается и с инструментом, не подвергавшимся термической обработке. Во всяком случае, необходимо снова его подправить и проверить, пока режущая кромка не устоится. Хорошо заточенный инструмент служит долго и не требует частой заправки. Его подправляют только после многочасовой работы. Для более скорого достижения результата, если инструмент уже давно используется, можно при заправке слегка усилить контакт кромки затачиваемого лезвия с бруском, учитывая, что при первоначальной заточке угол заострения его был достаточно острым. При этом угол заточки немного увеличивается и образуется вторичная фаска. Естественно, через некоторое время придется снова выправлять угол заточки лезвия на бруске, а то и на круге ручной дрели. Практика показала, что применять полировочную пасту или масляную краску "Окись хрома" для окончательной правки инструмента необязательно. В процессе работы на заправочной доске появятся места более гладкие (сработанные) и более жесткие, что позволит использовать одну и ту же шкурку на доске для последовательной заточки: от грубой к чистой. 3.Точильный круг Абразивный круг, приводимый во вращение механическим или электрическим приводом, принято называть точилом, шлифовальным или точильным кругом. Абразивные диски, продаваемые в хозяйственных и инструментальных магазинах, как и другие шлифовальные круги, изготовляются из искусственных минералов: электрокорунда, карбида кремния (карборунда), карбида бора и др., иногда из наждака (наждак — это природный минерал и в настоящее время используется в основном для производства шлифовальных шкурок).Лучше покупать абразивный диск из белого электрокорунда (его маркировка на круге начинается с ЭБ) или монокорунда (маркировка М). Они больше подходят по твёрдости зерен для чистовой обработки, а в нашем случае — для заточки закаленного инструмента — хорошо зарекомендовали себя в шлифовании весьма твёрдых поверхностей металла с малой глубиной стачивания. Маркировка твёрдости на абразивных кругах указывается начальными буквами слов: мягкие (М), средне-мягкие (СМ) и далее аналогично — средние, среднетвёрдые, твёрдые, весьма твёрдые, чрезвычайно твёрдые и добавлением цифр 1 и 2 (иногда 3), уточняющих степень твёрдости. Современные шлифовальные круги сформованы на прочном связующем, обладают большой сопротивляемостью на разрыв, обеспечивающей им в два-три раза большую частоту вращения, чем та, которую сообщает электродрель. И тем не менее после покупки шлифовального диска, особенно если он без маркировки, обязательно следует проверить его на большой частоте вращения, приняв меры безопасности (не находиться в плоскости вращения диска) на случай разрыва. И в дальнейшем целесообразно при холостых (т.е. максимальных) оборотах круга не держать голову в плоскости его вращения. Эти меры нужны на случай брака или дефекта диска. А для уверенности, что вращение нового шлифовального круга в дрели безопасно, полезно знать следующие сведения. Обычно на маркировке диска указана не частота вращения (в об/мин), а окружная скорость (в м/с). Это связано с тем, что центробежная сила (а значит, и разрывная) зависит не только от частоты вращения, а и от диаметра круга. Для примера рассчитаем окружную скорость зерен на ободе шлифовального круга диаметром в 175 мм, вставленного в электродрель, дающую 2000 об/мин. При длине окружности обода 0,175? 3,14 = 0,55 м, частота вращения составит приблизительно 33 об./с (2000:60), а окружная скорость зерен на нем 0,55? 33 = 18,15 м/с. А допустимая скорость вращения современных шлифовальных кругов колеблется от 35 до 40 м/с, что превышает нашу расчетную более чем в два раза. Надо заметить, что целесообразнее брать для точила к электродрели круги диаметром меньше 175 мм. Это удобнее по многим причинам. Часто в процессе работы приходится затачивать инструмент, держа дрель с точилом в левой руке и включая её короткими импульсами, — так больше уверенности не испортить заточку и не сжечь сталь. В этом случае масса круга, влияющая на его инерционность, будет каждый раз мешать включению дрели. По этим же причинам нежелательна и чрезмерная окружная скорость поверхности затачивания, которая связана с диаметром круга. Понятно, что с уменьшением диаметра круга уменьшится и наша расчетная окружная скорость, т.е. повысится степень безопасности работы. Как раз в этом смысле очень удобны для работы по заточке инструмента абразивные пальчики длиною 25 мм и диаметром 10 мм на металлической оси вращения, изготовляемые специально для электродрели и поступающие иногда в продажу. Точильные круги обладают способностью самозатачиваться, т.е. снашивающиеся и затупившиеся зерна абразива постепенно отлетают, уступая место новым. Но они требуют и определенных условий эксплуатации: надо стараться так вести заточку инструмента, чтобы круг стачивался равномерно по всей поверхности, без образования канавок. Поэтому нельзя его использовать для затачивания инструмента вручную, в качестве бруска — это приведет к местному повреждению его поверхности и к эксцентриситету при вращении. Промышленные диски изготовлены так, что отверстие каждого из них согласовано с центром тяжести и с геометрическим центром окружности обода. Также и при насадке круга на ось вращения эти условия необходимо выдержать. Такую ось, диаметром до 9 мм, можно сделать из болта, от которого отпиливают головку. На резьбовом конце между шайбами, пластинчатыми прокладками и гайками зажимают диск. Предварительно в отверстие диска вбивают вкладыш из твёрдого дерева, точно находят его центр относительно внешней цилиндрической поверхности диска и сверлят отверстие под выбранную ось. Диаметр шайб и прокладок под них должен превышать диаметр вкладыша, а вкладыш должен быть обрезан заподлицо с диском. Затем на малых оборотах дрели нужно проверить центровку диска, касаясь кончиком карандаша или мела его цилиндрической поверхности. Выбор твердости шлифовального инструмента. Таблица 1.

Таблица 2.

Шлифовальные круги для резания и чистового шлифования. Таблица 3.

Шлифовальные круги, рекомендуемые для затачивания режущего инструмента. Таблица 4.

Шлифовальные круги. Таблица 5

Предельные рекомендуемые значения окружной скорости Таблица 6.

Частота вращения (об/мин) в зависимости от диаметра круга и окружной скорости Таблица 7.

| |||||||

lit.na5bal.ru

Как сделать приспособление для заточки и наточить нож рубанка или стамеску своими руками

Лезвие столярного инструмента предназначено для обработки древесины. Оно продолжительное время испытывает большие нагрузки, чем клинок обычного ножа.

Поэтому ему придается оригинальная форма, требующая заточки специальными способами. Доступная для новичка качественная режущая кромка создается простой заточной тележкой.

В статье на основе личного опыта собраны практические советы домашнему мастеру как изготовить простое приспособление для заточки ножа рубанка или другого инструмента с пояснением технологии операций схемами, картинками и видеороликом.

Весь процесс создания тележки занял буквально полчаса и проходил на кухне. Такая технология называется: сборка на коленке или табуретке. Она не требует сложного оборудования, позволяет изготовить приспособление из самых доступных деталей. В то же время ничто не мешает вам для профессиональной работы собрать подобный инструмент не из древесины, а металла, используя профессиональное оборудование.

Содержание статьи

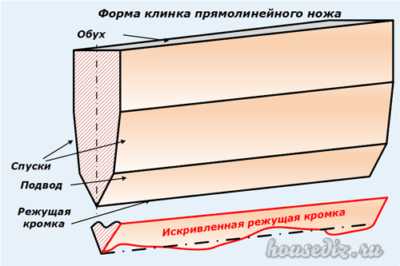

Геометрия лезвия рубанка, стамески, долота

Оптимальный профиль режущей кромки столярного инструмента сформировался опытным путем. Он немного отличается от привычного сечения обычного ножа, описанного в статье о правилах заточки лезвия.

Хотя полотно клинка тоже имеет прямоугольную форму.

В поперечном сечении лезвия столярного инструмента создается односторонний профиль.

Можно сказать, что плоскость спусков совмещена с подводом, а режущая кромка окончательно доводится за счет формирования микроподводов во время полировки на шлифовальном ремне.

Угол заточки может меняться в пределах от 25 до 45 градусов. Он зависит от плотности обрабатываемой древесины.

Как сделать приспособление для заточки

Вначале требуется подготовить все необходимое оборудование для сборки, а потом приступать к монтажу.

Подготовительный этап

Мне потребовалось найти расходные материалы и собрать не сложный инструмент.

Необходимые материалы

Заточную тележку я делал из деревянного бруска и двух отрезков ламината. Колесами послужила пара одинаковых по размерам подшипников. Их внутренний диаметр оказался немного меньше толщины выбранной древесины.

Крепежными деталями выбрал два шурупа с потайными головками и пару шестисантиметровых шпилек диаметром 4 мм с готовыми фигурными гайками. Можно использовать и более толстые конструкции.

Инструменты

Обыкновенная электрическая дрель нужна для высверливания нескольких отверстий. Кроме нее потребуется:

- рулетка, линейка или штангенциркуль;

- карандаш для разметки;

- острый нож для работ по дереву;

- ножовка;

- стамеска;

- молоток;

- нож от рубанка.

Процесс изготовления

Создание корпуса тележки

На куске ламината провел карандашом осевую линию. На ней разметил две точки по ширине чуть большей чем у ножа рубанка.

Дрелью высверлил отверстия под шпильки 4 мм. Затем наложил этот ламинат на второй и, используя первый элемент как шаблон, просверлил его таким же образом.

Получились две заготовки для крепления ножа рубанка с отверстиями, расположенными чуть больше его ширины.

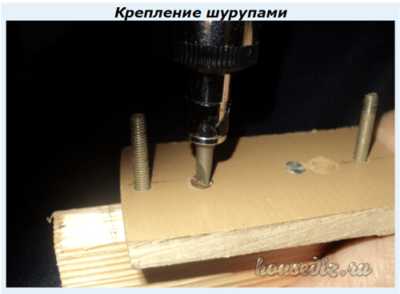

Теперь надо перенести этот размер на корпус будущей заточной тележки. Для этого заготовленный брусок разместил в вертикальном положении и тем же сверлом выполнил скозное отверстие, отступив от его края на расстояние, чуть большее ширины колеса подшипника (фото 1).

Выполнять такую работу удобно на сверлильном станке. Поскольку он от меня находился далеко, то пришлось воспользоваться простой дрелью.

Вставил шпильку в просверленное отверстие и надел на нее заготовку из ламината (фото 2).

Она послужила разметкой для высверливания второго вертикального отверстия (фото 3 и4). При этом проявились недостатки работы без сверлильного станка: отклонение сверла с обратной стороны от вертикальной линии. Картина не приятная, но вполне допустимая.

Чтобы головки шпилек и гайки крепления спрятались в бруске пришлось выполнять неглубокую зенковку более толстым сверлом.

Затем в подготовленные отверстия вставил шпильки (фото 1) и навернул на них с обратной стороны гайки.

После плотного завинчивания гаек головки шпилек (фото 2) и сами гайки (фото 3) спрятались заподлицо внутри древесины.

На этот брусок с помощью шурупов закрепил нижнюю пластину ламината. Ее пришлось просверливать (фото 1, 2) и зенковать (фото3,4) прямо на деревянном бруске.

В подготовленные отверстия завинтил отверткой шурупы заподлицо с верхней поверхностью пластины.

На этом фото виден еще один дефект сверления, допущенный при неосторожной зенковке: справа от второго винта образовалось сплошное отверстие большого диаметра в ламинате. Причина: случайное надавливание на корпус дрели при работе. Поэтому пришлось переделывать эту операцию. Учтите мою ошибку и сверлите аккуратно.

Излишнюю часть древесины бруска просто обрезал ножовкой.

На подготовленный корпус тележки осталось закрепить подшипники.

Монтаж колес

В бруске карандашом разметил линии для установки подшипников.

За базовые размеры была принята ширина пластины ламината (фото 1) и вариант нижнего расположения колес (фото 2). Для этого воспользовался отрезком бруска. Напомню, что его толщина чуть больше диаметра внутренней обоймы подшипника.

Осталось немного поработать ножовкой.

А также воспользоваться стамеской с молотком.

В результате получилась заготовка корпуса, на которую осталось закрепить колеса.

Для этого провел карандашом осевую линию для центров подшипников, а с торцов так же сделал соответствующую разметку.

С ее помощью ножом придал прямоугольным выступам форму цилиндра.

Подправил срезы рашпилем.

Установил на них подшипники.

Смазал их плоскость крепления для последующей прочности клеем и забил молотком до полного прилегания.

Установил сверху вторую фиксирующую пластину из ламината. Вставил между ними полотно рубанка и закрепил его под определенным углом к поверхности основания крепежными гайками. Получилась самодельная заточная тележка.

Как наточить нож рубанка

Первая попытка правки режущей кромки показала хорошую работоспособность созданного приспособления для заточки столярного инструмента, но сразу указала на его недостатки, которые были допущены в спешке.

Что усложняет работу заточной тележки

О высоте корпуса

Для создания качественной режущей кромки необходимо правильно выставить угол заточки. Он формируется выдвижением ножа рубанка, используемого в качестве гипотенузы прямоугольного треугольника.

Этот фактор необходимо учитывать при создании высоты тележки. Для формирования самых острых углов мне потребовалось максимально выдвигать нож из заточного приспособления, а это не очень удобно.

Поэтому при наладке я уменьшил высоту приспособления до минимума, обрезав часть корпуса. На это ушло всего несколько минут, а возможности и удобство пользования инструментом расширились.

О ширине расстояния между колёсами

Здесь тоже была допущена ошибка. Широкая тележка требует крупногабаритного точильного камня или наждачной бумаги большой площади. Это не экономно.

Я по возможности уменьшил расстояние между шарикоподшипниками, и они стали помещаться на самодельном точильном камне, сделанном мною из керамической плитки. С его помощью удобно осуществлять доводку режущей кромки после ее правки на крупнозернистой шкурке.

Другие рекомендации

Сделанный мною корпус из бруска удобнее выполнять из трех составных частей:

- нижней, служащей осью крепления колес и прикрепленной на верхнем переходнике;

- средней прямоугольной;

- верхней из закрепленной крепежной пластины.

Нижнюю заготовку с подшипниками можно делать уже, чем ширина полотна рубанка и крепить отдельными шурупами к средней, а шпильки располагать в средней и верхней частях. В этом случае режущий инструмент станет удобнее.

Технология заточки

В этом вопросе ничего сложного нет, если правильно установить нож рубанка. Его плоскость подводов должна точно лежать на поверхности точильного камня в тот момент, когда тележка находится в рабочем положении. Надо обратить внимание на:

- плотность и равномерность прилегания поверхностей;

- строго перпендикулярное положение режущей кромки относительно направления движения заточной тележки;

- отсутствие препятствий на пути колес.

Сама заточка выполняется быстро. Мой помощник — школьник начальных классов с большим интересом выполнил эту несложную работу, покатав подготовленное приспособление по ровно расстеленной полосе наждачной бумаги.

У него получился довольно удовлетворительный результат: вполне нормальная ровная режущая кромка, но не до конца сформированная плоскость скоса внизу.

Мне осталось немного поработать, чтобы устранить указанный дефект. Затем довел режущую поверхность до хорошего состояния на самодельном точильном камне с мелким зерном.

Качество поверхности улучшилось. Дальше требуется правка на коже или резине с пастой ГОИ.

Но даже в таком состоянии рубанок стал хорошо строгать древесину, создавая тонкую и равномерную стружку.

Заканчивая изложение материала хочу обратить внимание, что приспособления для заточки ножей рубанка, стамески и другого столярного инструмента имеют различные конструкции. Самые простые создаются из обычного деревянного бруска, в котором делается пропил под углом для крепления режущего лезвия.

Этим бруском ведут по точильному камню. Заточка вполне удовлетворительная, но возникает дополнительное трение древесины, которая к тому же постепенно стачивается. А в описанной конструкции подшипники качения снимают эту нагрузку.

Рекомендуемая мной конструкция предназначена для начинающих мастеров без практического опыта. Профессиональные столяры пользуются дорогими и высокоточными приспособлениями.

О них подробно рассказывает Андрей Ярмолкевич в своем видеоролике «Заточка ручного рубанка».

Если же у вас еще остались вопросы по этой теме, то можете задать их в комментариях. Сейчас вам удобно поделиться этим материалом с друзьями в соц сетях.

Полезные товарыhousediz.ru